| Установочные элементы приспособлений.

Базирующими элементами приспособлений называются детали и механизмы, обеспечивающие правильное и однообразное расположение заготовок относительно инструмента.

Базовым поверхностям обрабатываемой детали соответствуют установочные поверхности приспособления. Детали приспособлений, несущие установочные поверхности, применяются в виде опорных пластин, призм, установочных пальцев и т. п. В ряде случаев в установочную систему входят ориентирующие или центрирующие механизмы и механизмы опор.

Установочные детали и механизмы делятся на основные и вспомогательные.

Основные предусматриваются схемой базирования и определяют положение детали в соответствии с правилом шести точек. Вспомогательные вводятся иногда в установочную систему лишь для повышения устойчивости и жесткости обрабатываемой детали и противодействия силам резания.

Конструкции и размеры установочных деталей должны, как правило, выбираться по ГОСТам или нормалям машиностроения. Поверхности установочных деталей должны обладать большой износостойкостью. Поэтому их обычно изготовляют из сталей 15 и 20 с цементацией на глубину h=0,8...1,2 мм с последующей закалкой до твердости HRC50...55. Особо ответственные детали, например, установочные пальцы, изготовляются из сталей марок У7А или 20Х; при использовании стали 20Х детали перед закалкой (HRC55…60) цементируют.

При установке заготовка опирается на установочные элементы приспособлений, поэтому эти элементы называют опорами. Опоры можно разделить на две группы: группу основных и группу вспомогательных опор.

Основными опорами называются установочные или базирующие элементы, лишающие заготовку при обработке всех или нескольких степеней свободы в соответствии с требованиями к обработке.

В качестве основных опор для установки заготовок плоскими поверхностями в приспособлениях часто используются штыри и пластины.

Опорные штыри постоянные выполняются с плоской, сферической или насеченной головкой. Диапазон размеров (в мм) стандартных опор с плоской и сферической головкой по ГОСТ 13440-68 и ГОСТ 13441-68: d = 3...25; D = 5...40; H = 3...60; L = 7...92; опоры с насеченной головкой (ГОСТ 13442-68) имеют d = 6...25; D = 10...40; H = 6...60;

Реклама

Отверстия под опоры в корпусе приспособления выполняются сквозными; сопряжение опор с отверстиями — по посадке H7/p6 или H7/n6.

Рис. 3.1. Опорные штыри: а - с плоской головкой; б - со сферической головкой; в - с насеченной головкой; г - с переходной втулкой

Опорные площадки под головки штырей должны слегка выступать и обрабатываться одновременно, чем обеспечивается расположение их в одной плоскости. Опоры с плоскими головками после их запрессовки также шлифуются одновременно, для чего по размеру H оставляется припуск 0,2...0,3 мм на шлифование после сборки.

Опорные пластины (ГОСТ 4743-68) имеют два исполнения (рис. 3.2): плоские (исполнение 1) и с косыми пазами (исполнение 2). Размеры стандартных пластин (в мм): В = 10...40; L = 25...220; Н = 5...25; h =2,5-7; h1

= 1,0...2,5; b = 8...20; d = 3,4-11,0; d1

= 6...18; А = 13...80; l = 6...30; с = 0,6...1,6. Предельные отклонения размера Н: (-0,010...-0,014 мм); размера А: (±0,1 мм…±0,25 мм).

Пластины крепятся двумя или тремя винтами. Материал — сталь марки 20Х по ГОСТ 4543-71. Твердость HRC 55...60, глубина цементации h=0,8...1,2 мм.

Плоские пластины целесообразно закреплять на вертикальных стенках корпуса, так как при горизонтальном их положении в углублениях над головками винтов (1—2 мм) скопляется мелкая стружка, трудно удаляемая при очистке приспособления. Пластины с косыми пазами устанавливают на горизонтальных поверхностях корпуса. В этом случае стружка, сдвигаемая при перемещении устанавливаемой детали, попадает в углубления (косые пазы) пластин и не нарушает контакта при установке.

Рис. 3.2. Опорные пластины: плоские и с косыми пазами

Пластины, как и опоры, закрепляют на корпусе; при наличии нескольких площадок в одной плоскости они обрабатываются совместно.

Выбор типа и размеров опор зависит от размеров и состояния базовых поверхностей.

1. Детали с начисто обработанными базовыми плоскостями больших размеров (а в ряде случаев полученные методами точного литья) устанавливают на опорные пластины, а небольшие — на опоры с плоской головкой. При этом предельная нагрузка на опоры не должна превышать 40 Н/мм2

.

2. Детали с необработанными поверхностями устанавливают на опоры со сферической или насеченной головкой. Последние обычно применяются для закрепления в вертикальных стенках корпуса, когда очистка их от стружки не представляет затруднения.

Реклама

Предельные нагрузки на опоры со сферической головкой при установке стальных либо чугунных заготовок не должны превышать: при D = 10 мм - 2000 Н; D = 16 мм - 5000 Н; D = 25 мм - 12000 Н и D = 40 мм — 30000 Н. Для заготовок из цветных металлов или их сплавов предельные нагрузки следует уменьшать на 30—40%. Опоры с рифленой головкой допускают вдвое большие нагрузки (от 4000 до 60000 Н).

Количество опор и их расположение выбираются в соответствии со схемами базирования. Во всех случаях при конструировании приспособлений необходимо обеспечивать условия для легкого удаления стружки с установочных поверхностей.

Самоустанавливающиеся опоры (рис. 3.3) усложняют конструкцию приспособления и применяются лишь в специальных случаях. Так, например, при базировании детали плоскостями ее бобышек, расположенными по периметру четырехугольника, целесообразно одну из постоянных опор заменить двухточечной. При базировании ступенчатой плоскостью можно применить двухточечную опору.

Если на установочной поверхности заготовки имеется припуск, который необходимо удалить в последующих операциях и который для различных партий заготовок может быть неодинаковым, или, если у разных партий заготовок форма установочной поверхности имеет некоторые отклонения применяют регулируемые опоры.

Регулируемые винтовые опоры применяются в качестве основных или вспомогательных опор. Примеры их использования показаны на рис. 3.4.

Рис. 3.3. Самоустанавливающиеся основные опоры:

1, 2 - жесткие опорные штыри; 3,4 - плавающие опоры

Рис. 3.4. Примеры применения винтовых регулируемых опор

Вспомогательные опоры применяют дополнительно к основным, когда необходимо повысить жесткость и устойчивость устанавливаемых деталей. Так, например, на рис. 3.5, а деталь имеет ступенчатую базовую плоскость. Размер h между плоскостями приспособления и детали колеблется в пределах допуска, и полное совмещение ступенчатых поверхностей невозможно. В этом случае за базу принимают одну плоскость, а под другую — подводят вспомогательную опору.

У детали, изображенной на рис. 3.5, б, требуется фрезеровать плоскости k бобышек, перпендикулярные к базовой плоскости b. Для повышения жесткости детали в приспособлении предусмотрена вспомогательная опора 1.

Рис. 3.5. Схемы применения вспомогательных опор

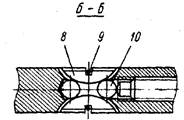

Конструкции вспомогательных опор и их деталей нормализованы. На рис. 3.6 показана подводимая клиновая опора (МН 350—60). Опора приводится в соприкосновение с деталью после ее установки на основных опорах перемещением клина (угол скоса 8°). После контакта опорного штыря 3 с деталью вращают винт 5, который с помощью шариков 10 раздвигает кулачки 8, фиксирующие опорный штырь. Колпачок 2 предохраняет опору от загрязнения.

На рис. 3.7 показана конструкция само устанавливающейся опоры (ГОСТ 13159—67). При установке заготовки в приспособлении штырь 2 опускается, сжимая пружину 10. После этого винтом 8 с помощью пальца 3 опора фиксируемся. В конструкцию опоры также входят: стальной корпус 1, колпачок 4, винты 5 и 11, звездообразная рукоятка 6 (ГОСТ 4742—68), штифты 7 и 9.

Рнс. 3.6. Подводимая клиновая вспомогательная опора:

1 — клин; 2 — колпачок; 3 — опорный штырь; 4 — втулка; 5 — нажимной винт; б — рукоятка; 7 — штифт; В — кулачок; 9 — замковое кольцо; 10 — шарик; 11, 12, 13 — винты и шайбы

Рис. 3.7. Самоустанавливающаяся вспомогательная опора

Эти детали применяются при базировании заготовки по плоскости или торцам и отверстиям. ГОСТами определены следующие конструкции.

1. Пальцы установочные цилиндрические постоянные, ГОСТ 12209–66 (рис. 3.8, а).

2. Пальцы установочные срезанные постоянные, ГОСТ 12210–66 (рис. 3.8, б) и пример их применения (рис. 3.8, в).

3. Пальцы установочные цилиндрические сменные, ГОСТ 12211–66 (рис. 3.8, г).

4. Пальцы установочные срезанные сменные, ГОСТ 12212–66 (рис. 3.8, д) и пример их применения (рис. 1.37, с).

5. Пальцы установочные цилиндрические высокие, ГОСТ 17774–72 (рис. 3.8, ж) и примеры их применения (рис. 1.37, з).

6. Пальцы установочные срезанные высокие, ГОСТ 17775–72 (рис. 3.8, и) и пример их применения (рис. 3.8, к)

Постоянные пальцы запрессовываются в корпус приспособления по посадке H7/r6.

Сменные пальцы применяются при интенсивной эксплуатации приспособления, когда они сравнительно быстро изнашиваются и заменяются. Постоянные и сменные стандартные пальцы имеют три исполнения: для диаметров до 10 мм, менее 20 мм и более 20 мм.

Во избежание заклинивания при съеме заготовки в случае ее установки на один палец (рис. 3.8, н) высота Н направляющей части пальца не должна превышать значения

где  — зазор между пальцем и отверстием детали. — зазор между пальцем и отверстием детали.

В случаях установки заготовки на два пальца (рис. 3.8, г) при  и и  рабочая высота пальцев Н, исключающая заклинивание заготовок при съеме, определяется как рабочая высота пальцев Н, исключающая заклинивание заготовок при съеме, определяется как

Берется наименьшее значение Н, определенное по формулам. При базировании детали по плоскости и двум отверстиям пальцы обычно применяются в сочетании с опорными пластинами (рис. 3.9, а), а при установке по торцу и отверстию они могут запрессовываться в специальную опорную пластину три или иной конструкции (рис. 3.9, б). При установке тяжелых деталей, когда неподвижные пальцы мешают загрузке, их делают выдвижными. Съемный палец 1 установлен в плунжере 2 (рис. 3.10, а), управляемым рычагом 3. Иногда для выдвижения пальца используют реечный механизм. Конусные подпружиненные пальцы (рис. 3.10, б) применяются при базировании детали коническим или необработанным цилиндрическим отверстием.

Рис. 3.8. Установочные пальцы и втулки под них

Рис. 3.9. Схемы сочетания пальцев с опорными пластинами

Рис. 3.10. Выдвижные установочные пальцы:

а

—с рычажным механизмом; б

— плавающий

Опорные призмы

На рис. 3.11 показаны опорные призмы различных конструкций. Стандартная призма (ГОСТ 12195—66) применяется для установки коротких изделий или как элемент опорной сборной призмы, предназначенной для базирования длинных изделий (рис. 3.11, в). На рис. 3.11, б показана призма с выемкой. Призмы, предназначенные для деталей c D = 5...150 мм, выполняются с Н = 16...70 мм; В1

= 8...120 мм. Материал – сталь марки 20Х. Твердость рабочих поверхностей HRC 55...60. Глубина цементированного слоя 0,8... 1,2 мм.

При установке детали по черновой базе, а также при установке ступенчатых валов рабочие поверхности призм делают узкими (рис. 3.11, б). Крупные изделия устанавливают на чугунные или сварные призмы со сменными стальными закаленными пластинками на наклонных плоскостях. Рабочие поверхности и основание призмы шлифуются. В сборных конструкциях с двумя и более призмами, используемыми для установки одной детали, все призмы шлифуют совместно. Для точной установки призмы в ней предусмотрены два отверстия (рис. 3.11, а): 1 — под контрольные штифты; 2 — под прижимные винты.

На рабочем чертеже призмы необходимо указывать размеры В1

и L1

(от основания до верхней образующей устанавливаемой детали) и L. Размер В1

необходим для разметки и предварительной обработки призмы, а размер L1

– для контроля после окончательной обработки.

Зависимость между этими размерами выражается следующей формулой:

L = L1

+ 1,207D — 0,5B1

а в случае применения нестандартных призм с углом а – 120° формулой

L = L1

+ 1,087D — 0,289B1

Размер D принимается в пределах 5...150 мм; Н – в пределах 16...70 мм; В1

– в пределах 8...120 мм.

|