| РЕФЕРАТ

Работа содержит 22 листа, 12 рисунков, 4 таблицы, 7 источников литературы.

РАСЧЕТ ПОСАДОК ЦИЛИНДРИЧЕСКИХ, ШПОНОЧНЫХ СОЕДИНЕНИЙ, ПОДШИПНИКОВ КАЧЕНИЯ И РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ.

Объектом курсовой работы является узел, используемый в машиностроении.

Основное содержание курсовой работы составляет правильный выбор посадок различных соединений, оформление рабочих чертежей узлов и деталей, описание конструкции узла, обоснование выбора окончательных видов обработки, выбор средств измерений и решение размерной цепи.

Исходными данными для выполнения курсовой работы являются индивидуальные задания, выдаваемые преподавателем. Задание включает пять задач по различным видам соединений заданного узла, в том числе одну из его размерных цепей.

1 ОПИСАНИЕ КОНСТРУКЦИИ УЗЛА

Данный узел представляет собой привод шкива водяного насоса. На вал 4 посажены корпус 12, крыльчатка 11, шкив 2. Шкив закреплен с одной стороны крышкой 10, с другой – крышкой 1. соединение крышек со шкивом осуществляется с помощью болтов6 и 16. Шкив закреплен на валу через шариковые подшипники 3. Между ними установлена распорная втулка 9 и стопорное кольцо 8. Закрепление подшипников осуществляется с помощью шайбы 7, закрепленной 4 болтами, завернутых в корпус.

2 АНАЛИЗ ПОСАДКИ

Посадка задана размером и числовыми значениями

где: Ø480 – номинальный размер соединения

-0,055 – верхнее отклонение размера отверстия

-0,095 – нижнее отклонение размера отверстия

0 – верхнее отклонение размера вала

-0,061 – нижнее отклонение размера вала

Рисунок 2.1 Схема расположения полей допусков соединения

2.1 Определение допусков отверстия и вала

Допуск отверстия:

Допуск вала:

Примем значения допусков по ГОСТу 25346 – 89 для отверстия JT6, для вала JT7.

TD =40 мкм, 6 квалитет (Таблица 1.8 /2/)

Td = 63 мкм,7 квалитет (Таблица 1.8 /2/)

2.2 Основные отклонения и их обозначения

Для вала основное отклонение равно нулю, что соответствует буквенному обозначению «h» (Таблица 1.9 /2/). Для отверстия основное отклонение ES равно -55мкм, что соответствует буквенному обозначению «P» (Таблица 1.10 /2/).

Предельные отклонения:

для отверстия

для вала

2.3 Характеристика посадки

Реклама

Посадка в системе вала, т.к. поле допуска вала основное с верхним отклонением равным 0. посадка переходная, т.к. поле допуска вала пересекается с полем допуска отверстия.

Посадка  относится к предпочтительным (таблица 17 и 18 /3/). относится к предпочтительным (таблица 17 и 18 /3/).

2.4 Расчетные характеристики посадки

2.4.1 Предельные размеры

Наибольший диаметр отверстия

Наименьший диаметр отверстия

Наибольший диаметр вала

Наименьший диаметр вала

2.4.2 Определение предельных и среднего зазоров

Наибольший натяг

Наименьший натяг

Средний натяг

2.4.3 Допуск посадки

Выводы: Совпадение значений переходной посадки и допуска посадки с проверочными, свидетельствует о верности расчетов.

2.5 Вероятностные характеристики посадки

Среднее квадратическое отклонения отверстия и вала:

Среднее квадратическое отклонение посадки:

Вероятный допуск посадки:

Вероятностные натяги:

- наибольший вероятностный натяг:

- наименьший вероятностный натяг:

Проверка:

Рисунок 2.2 Схема предельных и вероятностных натягов посадки

Расчётные характеристики посадки сведем в таблицу 2.1.

Таблица 2.1 Сводные данные по расчёту характеристик посадки

| Наименование параметров

|

Обозначение

|

Величина

|

| Отверстие

|

Отклонение,

мкм

|

Верхнее

|

|

-55

|

| Нижнее

|

|

-95

|

| Основное

|

|

верхнее

|

| Предельные размеры, мкм.

|

Наибольший

|

|

479,945

|

| Наименьший

|

|

479,905

|

| Допуск, мкм.

|

|

40

|

| Вал

|

Отклонения, мкм.

|

Верхнее

|

|

0

|

| Нижнее

|

|

-63

|

| Основное

|

|

верхнее

|

| Предельные размеры, мкм.

|

Наибольший

|

|

480

|

| Наименьший

|

|

479,937

|

| Допуск, мкм.

|

|

63

|

| Посадка

|

Номинальный размер

|

|

480

|

| Предельные зазоры, мкм.

|

Наибольший

|

|

95

|

| Наименьший

|

|

-8

|

| Средний

|

|

43,5

|

| Вероятностные зазоры, мкм.

|

Наибольший

|

|

80,82

|

| Наименьший

|

|

6,18

|

| Допуск посадки, мкм.

|

Предельный

|

|

103

|

| Вероятностн.

|

|

74,64

|

2.6 Дополнительные данные для оформления рабочих чертежей и контроля деталей

Эти данные относят к конкретным деталям, которые мы условно принимаем при расчетах, поэтому в качестве примера рассмотрим посадку бронзовой втулки в чугунный корпус редуктора.

Принимаем относительную геометрическую точность формы нормальную (А) по таблице 2.19 /2/ со средним соотношением допусков формы и размера (2Тф

/Тd

)100=60%.

Степени точности по таблице 2.20 /2/ принимаются для втулки (IT8) – седьмая, и для корпуса (IT8) – седьмая.

Числовые значения допусков цилиндричности по таблице 2.18 /2/: для отверстия корпуса и для втулки – 16 мкм.

Шероховатость поверхностей в соединении определяется в зависимости от квалитета и допуска формы по таблице 2.67 /2/. Для отверстия Ra=1,6 мкм, для втулки Ra= 0,8 мкм.

Способы окончательной обработки поверхностей деталей в соединении определяем по таблице 2.66 /2/:

Реклама

· отверстие в корпусе – чистовое растачивание дает Ra =1,6…3,2 мкм при экономическом квалитете точности IT8;

· наружная поверхность бронзовой втулки – обтачиванием продольной подачи при Ra = 1,6…3,2 мкм и экономическом квалитете точности IT8.

Контроль размеров для измерения вала по таблице 2 /6/, при допускаемой погрешности δизм

= ± 5мкм, проводим гладким микрометром. Контроллеры из размеров отверстия по таблице 2 /6/, при допускаемой погрешности δизм

= ±9 мкм, проводим индикаторным нутромером.

Узел в сборе Корпус Втулка

Рисунок 2.3 Эскиз посадки втулки в корпус и сопрягаемых деталей

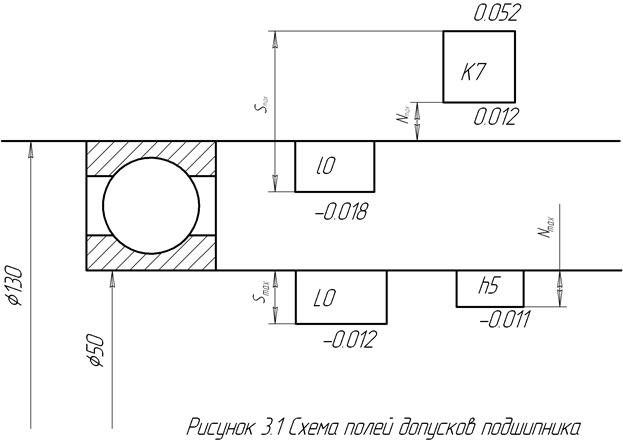

3 ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

3.1 Обоснование характера работы подшипника

Заданный узел относится к редукторам общего машиностроения, к которым не предъявляются особые требования к точности узла, ограничению вибраций, поэтому может быть принят класс точности «0» по ГОСТ 520-89.

Из чертежа видно, что вращается шкив вместе с наружным кольцом подшипника, а внутреннее кольцо установлено неподвижно в корпусе. На подшипник через вал передается нагрузка от крыльчатки постоянная по направлению. Отсюда следует, что на внешнее кольцо действует циркуляционное, а на внутреннее – местное нагружение.

3.2 Расчет и выбор стандартного подшипника.

Режим работы подшипника оценивается по интенсивности нагружения:

где Р – динамическая эквивалентная нагрузка, Н;

с – динамическая грузоподъемность, Н.

Р=7000 Н.

Для спокойного режима работы по ГОСТ 3325-85 необходимо

откуда

когда

По таблице 7 ГОСТ 8338-75 для подшипника с внутренним диаметром d=50мм этому условно отвечает подшипник тяжелой серии №410, для которого наружный диметр D=130мм, ширина кольца В=31мм, координата фаски r=3.5мм.

3.3 Выбор посадок колец подшипника.

Под циркуляционно нагруженное кольцо, посадку выбирают по интенсивности нагружения

, ,

где  - интенсивность нагружения, - интенсивность нагружения,

В – конструктивная ширина кольца,

n – количество подшипников на опоре,

- динамический коэффициент, - динамический коэффициент,

=1…1,8 =1…1,8

F – коэффициент, учитывающий ослабление натяга.

F=1…2

По таблице 4.89 /8/ рекомендуется поле допуска вала – h5.

По таблице 4.92 /8/ рекомендуется поле допуска корпуса – К7.

Таким образом, условное обозначение посадки «внутреннее кольцо – вал» -

А условное обозначение посадки «наружное кольцо – корпус» -  . .

3.4 Расчет посадок подшипника

Для расчета посадок колец подшипника на вал и в корпус отверстия принимаются средние диаметры колец (dm и Dm ) и их допускаемые отклонения (Ddm и DDm) для полей допусков колец L0 и l0.

Для выбранных посадок отклонения посадочных мест вала и корпусов принимается по ГОСТ 25347-86.

Предельные размеры вала и корпуса:

Предельные размеры внутреннего и наружного колец подшипника:

Предельные зазоры и натяги в соединении «вал – внутреннее кольцо»:

«корпус – наружное кольцо»:

Сводные данные по расчету посадок колец подшипника приведены в таблице 3.1.

Таблица 3.1 Расчётные характеристики посадок колец подшипника

| Элементы соединения

|

Наименование параметров

|

Обозначение

|

Величина

|

| Корпус-наружное кольцо подшипника

|

Отверстие

|

Отклонения,

мкм

|

Верхнее

Нижнее

|

|

+70

0

|

| Предельные диаметры, мм

|

Наибольший

Наименьший

|

|

130,07

130

|

| Вал

|

Отклонения среднего диаметра, мм

|

Верхнее

Нижнее

|

|

0

-18

|

| Предельные размеры среднего диаметра, мм

|

Наибольший

Наименьший

|

|

130

129,982

|

| Посадка

|

Зазоры, мкм

|

Наибольший

Наименьший

|

|

70

0

|

| Внутреннее кольцо подшипника - вал

|

Отверстие

|

Отклонения среднего диаметра, мм

|

Верхнее

Нижнее

|

|

0

-12

|

| Предельные размеры среднего диаметра, мм

|

Наибольший

Наименьший

|

|

50

49,988

|

| Вал

|

Отклонения,

мкм

|

Верхнее

Нижнее

|

|

+18

+2

|

| Предельные диаметры, мм

|

Наибольший

Наименьший

|

|

50,018

50,002

|

| Посадка

|

Натяги, мкм

|

Наибольший

Наименьший

|

|

30

2

|

4 АНАЛИЗ ПОСАДКИ ПО АНАЛОГИИ.

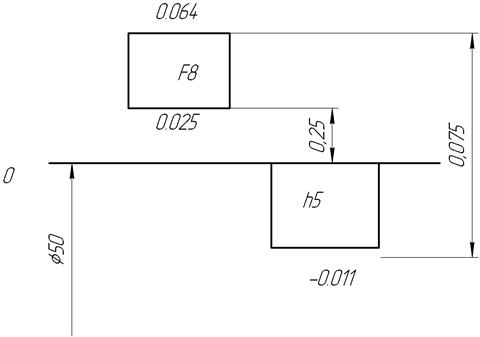

Необходимо выбрать посадку распорной втулки с диаметром 50мм.

Эта втулка изготовлена под размер Ø50 h5 для посадки на корпус изделия между подшипниками. Для посадки распорной втулки нужно выбрать поле допуска, обеспечивающее гарантированный зазор.

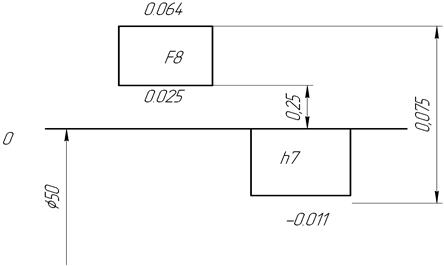

По ГОСТ 25346-89 выбираем основное отклонение отверстия +25 мкм, что соответствует обозначению поля допуска «F». При выборе данного поля допуска получается минимальный гарантированный зазор, обеспечивающий простоту разборки и сборки сопряжения. Квалитет для втулки выбираем из условия простоты обработки при изготовлении. Принимаем 8 квалитет, что может быть достигнут чистовым точением втулки /3/. Таким образом, получаем комбинированную (специальную) посадку:

Для выбранной посадки приведем схему полей допусков с указанием предельных размеров, отклонений, значений зазоров или натягов и эскиз соединения с указанием принятой посадки.

Рисунок 4.1 Схема полей допусков

Необходимо выбрать посадку между корпусом и втулкой.

Эта втулка изготовлена под размер Ø50 h7. Для посадки распорной втулки нужно выбрать поле допуска, обеспечивающее гарантированный зазор.

По ГОСТ 25346-89 выбираем основное отклонение отверстия +25 мкм, что соответствует обозначению поля допуска «F». При выборе данного поля допуска получается минимальный гарантированный зазор, обеспечивающий простоту разборки и сборки сопряжения. Квалитет для втулки выбираем из условия простоты обработки при изготовлении. Принимаем 8 квалитет, что может быть достигнут чистовым точением втулки /3/. Таким образом, получаем комбинированную (специальную) посадку:

Для выбранной посадки приведем схему полей допусков с указанием предельных размеров, отклонений, значений зазоров или натягов и эскиз соединения с указанием принятой посадки.

Рисунок 4.2 Схеме полей допусков

Необходимо выбрать посадку между крыльчаткой и втулкой.

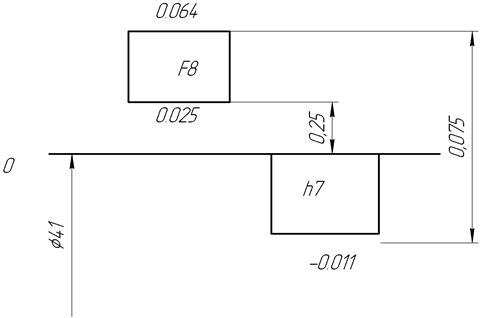

Эта втулка изготовлена под размер Ø41 h7. Для посадки распорной втулки нужно выбрать поле допуска, обеспечивающее гарантированный зазор.

По ГОСТ 25346-89 выбираем основное отклонение отверстия +25 мкм, что соответствует обозначению поля допуска «F». При выборе данного поля допуска получается минимальный гарантированный зазор, обеспечивающий простоту разборки и сборки сопряжения. Квалитет для втулки выбираем из условия простоты обработки при изготовлении. Принимаем 8 квалитет, что может быть достигнут чистовым точением втулки /3/. Таким образом, получаем комбинированную (специальную) посадку:

Для выбранной посадки приведем схему полей допусков с указанием предельных размеров, отклонений, значений зазоров или натягов и эскиз соединения с указанием принятой посадки.

Рисунок 4.3 Схема полей допусков

5

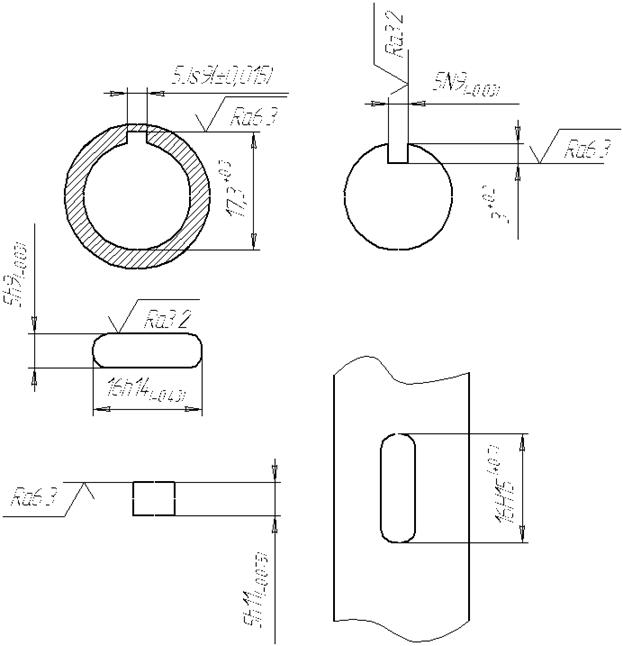

ПОСАДКИ ШПОНОЧНОГО СОЕДИНЕНИЯ

Размеры шпонки, предельные отклонения выбираются по таблице 4.64 /8/.

Шпонка призматическая.

Номинальные размеры:

- сечение шпонки

- глубина паза вала

- глубина паза втулки

- длина шпонки

Соединение шпонки – паз вала

Соединение шпонки – паз втулки

Глубина паза вала

Размер на втулке

Длина шпонки

Длина паза вала

Метод обработки: шпонки – фрезерование; паз вала – фрезерование; паз втулки – протягивание или чистовое долбление. Шпонки могут быть изготовлены из чистотянутой заготовки.

Шероховатость шпонки, пазов вала и втулки  ; для пазов, нижней и верхней поверхности шпонки ; для пазов, нижней и верхней поверхности шпонки   . .

Шпонка 5×5×16 ГОСТ 8788 – 68.

Рисунок 4.1 Шпонка.

6 РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ

Рисунок 6.1 Размерная цепь

Корректировка размеров звеньев

Расчет на max-min:

Ближайшее значение а=160 мкм, JT12. Допуски звеньев по 12 квалитету.

Проверка принятых допусков

Предельные отклонения звеньев: назначаем на охватываемые размеры как для основного вала, не охватывающие – как для основного отверстия.

Отклонения звена Б∆

:

Проверка:

Вероятностный расчет:

Ближайшее значение а=250 мкм, JT13.

Допуски звеньев по 13 квалитету.

Проверка принятых допусков:

Среднее отклонения звеньев:

Среднее отклонение звена Б1

:

| Звено

|

Б∆

|

Б1

|

Б2

|

Б3

|

| Вид звена

|

замык

|

увелич

|

уменьш

|

уменьш

|

| Размеры,мкм

|

3-0,6

|

26

|

15

|

8

|

| Ед. допуска,мкм

|

─

|

1,31

|

1,08

|

0,3

|

| Расчет на max-min

|

| Табл. допуск, мкм

|

─

|

210

|

180

|

150

|

| Прин. допуск, мкм

|

600

|

270

|

180

|

150

|

| Верх. отклонение, мкм

|

0

|

-330

|

0

|

0

|

| Нижн. отклонение, мкм

|

-600

|

-600

|

-180

|

-150

|

| 3-0,6

|

|

15-0,18

|

8-0,15

|

| Вероятностный расчет

|

| Табл. допуск, мкм

|

─

|

330

|

270

|

220

|

| Прин. допуск, мкм

|

600

|

330

|

270

|

220

|

| Верх. откл, мкм

|

0

|

-380

|

0

|

0

|

| Нижн. откл, мкм

|

-600

|

-710

|

-270

|

-220

|

| Среднее откл, мкм

|

-300

|

-545

|

-135

|

-110

|

| 3-0,6

|

26-0,71

|

15-0,27

|

8-0,22

|

БИБЛИОГРАФИЯ

1 Серый И.С. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение, 1987. – 334с.

2 Мягков В.Д. Допуски и посадки /справочник. ч.1/. – Л.: Машиностроение, 1983. – 541с.

3 Мягков В.Д. Допуски и посадки /справочник. ч.2/. – Л.: Машиностроение, 1983. – 541с.

4 Козловский Н.С. Основы стандартизации, допуски и технические измерения. – М.: Машиностроение, 1982. – 284с.

5 Подшипники качения. Часть 1 – М.: Издательство стандартов. 1989. – 185с.

6 Методические указания. Выбор универсальных средств измерения линейных размеров до 500 (по применению ГОСТ 8.051-81) РД50-98-86. – М.: Издательство стандартов, 1987. – 83с.

7 Подшипники качения. Сборник государственных стандартов. Ч 1 – М.: Издательство стандартов, 1989. – 439с.

|