| Реинжиниринг бизнес-процессов внутрипроизводственной логистической системы

Сумец Александр Михайлович канд. техн. наук, профессор Академии внутренних войск МВД Украины, Харьков

Одной из новых технологий управления предприятием является технология реинжиниринга бизнес-процессов. Ее применение позволяет: снизить себестоимость за счет роста эффективности управления, управлять качеством продукции, сертифицировать предприятие в соответствии с международными стандартами управления качеством, уменьшить время реакции предприятия для обеспечения быстрой обработки заказов клиентов и быстрой разработки новой продукции, эффективно управлять организационной структурой, формализовать финансово-хозяйственную деятельность предприятия, унифицировать операции делового цикла, эффективно использовать как сложные системы класса MRP/ERP, так и более простые системы автоматизации управления предприятием, более эффективно выявлять и удовлетворять требования клиентов организации. Общая процедура проведения реинжиниринга бизнес-процессов может быть представлена следующим набором процедурных шагов:

Составляется аналоговая модель процесса «как есть», то есть модель существующего процесса и прописывается его технология.

На основе анализа этой модели и технологии составляется аналоговая модель нового процесса («как должно быть») и прописывается новая технология.

Модель и технология нового процесса подвергаются анализу на соответствие требованиям бизнес-системы и просчитываются возможные экономические выгоды.

Модель нового процесса внедряется в деловую практику предприятия (при условии положительных результатов анализа).

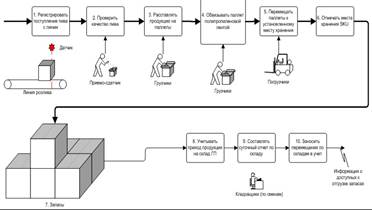

Карта бизнес-процесса компании «ZZZ»

Практика бизнеса сегодня предоставляет довольно много положительных примеров осуществления реинжиниринга бизнес-процессов различной типологии. Однако на сегодняшний день известно мало примеров и результатов использования реинжиниринга применительно к «эффектизации» логистических бизнес-процессов на промышленных предприятиях. Но и эти малочисленные примеры доказывают достаточно высокую целесообразность и экономическую эффективность применения реинжиниринга именно к логистическим бизнес-процессам. Для доказательства выше указанного рассмотрим пример осуществления реинжиниринга логистических бизнес-процесов компании «ZZZ», занимающейся разливом пива и отгрузкой его дистрибуторам. В данном производственный процесс компании начинается с приемки готовой продукции с производственной линии и заканчивается отгрузкой ее дистрибутору. Эта функция является обеспечивающей для данного бизнеса. Это означает, что она должна быть ориентирована на необходимый уровень сервиса и снижение затрат на единицу продукции. Для осуществления в дальнейшем экономических оценок в качестве базовой единицы расчета затрат принимаем 1 грн/1 000 дал, то есть сумму издержек в гривнах, которые приходятся на 1 000 дал обработанной в процессе продукции, то есть пива. Для осуществления реинжиниринга составим карту бизнес-процесса разлива пива и отгрузки его дистрибуторам (рис. 1). Карта процесса – это его графическое представление, которое показывает входящие в процесс действия и взаимосвязь между ними. Чаще всего в связи с реинжинирингом бизнес-процессов при составлении выше упомянутых карт упоминаются методы стандарта IDEF0 (Integration DEFinition language 0 – язык интегрированного определения систем), основанные на методике SADT (Structured Analysis and Design Technique – техника структурного анализа и разработки). Краткая справка. Метод IDEF0 предназначен для функционального описания процесса. Этот метод поддерживается программным продуктом AllFusion Process Modeller™ фирмы Computer Associates, пробная версия которого доступна на территории СНГ. Кроме того, существует ряд других программных продуктов, использующих IDEF0. Стандарт IDEF0 предполагает описание системы в виде иерархической системы диаграмм и требует на каждой диаграмме отображать не более 8 действий/функциональных блоков. За счет иерархического строения модели в формате IDEF0, исследователь получает возможность видеть процесс в любом масштабе. Четкие правила нумерации позволяют легко находить необходимые диаграммы в модели. Это, вместе с поддержкой компьютерными программами, делает метод функционального моделирования IDEF0 одним из лучших методов для использования в реинжиниринге бизнес-процессов.

Реклама

Анализ карты (рис. 1) указал на 7 основных бизнес-процессов компании «ZZZ». Это:

приемка готовой продукции с производственной линии – линии розлива;

приемка готовой продукции с других отделений компании;

прием и обработка заказов от дистрибуторов;

погрузка продукции на автотранспорт;

Реклама

приемка возвратной и другой тары;

постановка новой тары на линию розлива;

постановка оборотной тары на линию розлива.

Взаимосвязь и логическая последовательность этих бизнес-процессов довольно удачно описана картой процесса (см. рис.1). Реинжиниринг или перепроектирование любого бизнес-процесса в общем-то предусматривает введение в него каких-то конкретных инноваций. Поэтому перед рассмотрением отдельных бизнес-процессов, указанных на рис.1, следует указать на возможные инновации, которые позволят обеспечить замену достаточно большего объема ручного труда механизмами. Например, это могут быть:

оборудование всех линий розлива аппаратами для паллетизации и депалетизации. Паллетайзер – аппарат для установки готовой продукции на паллеты. Он позволяет сразу на выходе с линии получить упакованную в паллеты продукцию. Депаллетайзер – выполняет обратную функцию по снятию ящиков (с тарой) с паллет на линию розлива. Совместно эти аппараты способны заменить достаточно большой объем ручного труда по формированию и разбору паллет.

осуществление реконструкции складов, заключающееся в строительстве доков для автомобилей. Доки «позволят» погрузчику заезжать непосредственно внутрь полуприцепа. Это позволит при работе с паллетами избежать достаточно существенного объема работ по перестановке паллет внутри машины и ручной разгрузке машин;

установка автоматизированной системы управления складом – WMS (Warehouse Management System). Эта система позволит автоматизировать процессы складской логистики. Большинство функций по оперативному учету будут переданы водителю погрузчика. Погрузчики с этой целью должны быть оснащены терминалами WMS. Кроме того, предполагается, что WMS увеличит эффективность работы грузчиков на погрузчиках на 25% – с 80 до 100 тонн за человеко-день.

В ходе расчетов предполагается использовать ряд начальных (исходных) параметров, которые приведены в табл. 1.

Таблица 1

Справочные данные для расчетов стоимости процесса

| Параметр

|

Значение

|

Единица измерения

|

| Количество производственных линий, на всех заводах, входящих в состав компании

|

15

|

ед.

|

| Количество заводов в составе компании

|

3

|

ед.

|

| Число рабочих дней в году

|

242

|

дней/год

|

| Зарплата грузчика, с отчислениями на социальное страхование

|

800

|

грн/мес

|

| Объем производства (годовой)

|

60’000

|

тыс.дал

|

| Объем производства пикового месяца

|

7’800

|

тыс.дал

|

| Средний коэффициент веса

|

1.5

|

кг/л

|

| Коэффициент веса тары

|

0.7

|

кг/л

|

| Норма выработки для грузчика

|

20

|

тонн/день

|

| Норма выработки для грузчика на погрузчике

|

80

|

тонн/день

|

| Норма для грузчика на погрузчике (при установленной WMS – системе автоматизации склада)

|

100

|

тонн/день

|

| Стоимость погрузчика

|

55000

|

грн/шт.

|

| Срок службы погрузчика

|

5

|

лет

|

| Текущий ремонт погрузчика, грн/год

|

30000

|

грн/год

|

| Число эффективных смен при пиковой нагрузке

|

2

|

смены

|

| Стоимость паллетайзера/депаллетайзера

|

30000

|

грн

|

| Срок службы паллетайзера/депаллетайзера

|

10

|

лет

|

| Текущее обслуживание паллетайзера или депаллетайзера

|

10000

|

грн/год

|

| Потребляемая мощность паллетайзера или депаллетайзера

|

16.5

|

кВт

|

| Доля продукции в новой таре

|

10%

|

| Число телесейленров для обеспечения объема продаж

|

20

|

чел.

|

| Доля продукции, проходящей внутреннее перемещение

|

10%

|

| Доля возвртной тары в общем объеме продукции

|

60%

|

| Доля новой тары к общему объему продукции

|

10%

|

| Стоимость расхода топлива погрузчиком в час

|

15

|

грн/час

|

| Стоимость 1 часа работы погрузчика

|

25.589

|

грн/час

|

| Предполагаемая средняя мощность паллетайзера/депаллетайзера

|

1.083

|

тыс. дал в час

|

| Стоимость одного часа работы паллетайзера/депаллетайзера

|

29.58

|

грн/час

|

| Стоимость одного дня работы грузчика

|

39.67

|

грн/день

|

| Стоимость одного рабочего часа грузчика

|

4.96

|

грн/час

|

| Стандартная трудоемкость погрузочно-разгрузочных работ

|

6

|

чел-час. на тыс. дал

|

| Стандартная трудоемкость ПРР с погрузчиком без WMS

|

1.5

|

чел-час. на тыс. дал

|

| Стандартная трудоемкость ПРР с погрузчиком c WMS

|

1.2

|

чел-час. на тыс. дал

|

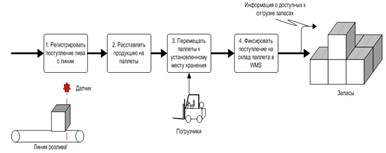

Методика расчетов по определению эффективности проведения реинжин6иринга выделенных бизнес-процессов основана на расчете затрат процесса, суммировании затрат по отдельным действиям и процессам в целом, а также учете вероятности обработки реализуемой продукции в рассматриваемых процессах. Примечание: в данной статье при расчете эффективности проведения реинжин6иринга выделенных бизнес-процессов основное внимание будет уделено учету условно-постоянных и переменных затрат логистики. Переменные затраты логистики (VLC – variable logistic costs) – это те затраты, которые возникают в логистической системе при обработке продукции. Они определяются методом прямого счета исходя из действующих норм. Условно-постоянные затраты логистики (FLC – fixed logistic costs) связаны с содержанием внутрипроизводственной логистической системы и возникают даже в том случае, если последняя «простаивает». Для показательных расчетов по обоснованию целесообразности проведения мероприятий по реинжинирингу выберем два наиболее представительных бизнес-процесса внутрипроизводственной логистической системы – «приемка готовой продукции с производственной линии – линии розлива» и «погрузка продукции на автотранспорт». А. Бизнес-процесс «приемка готовой продукции с производственной линии – линии розлива» Процесс приемки продукции с линии розлива начинается с того момента, когда упаковка (ящик, пак, кег или паллет) с пивом выходит с линии розлива и заканчивается моментом постановки «отформатированного продукта» на склад. Цель этого процесса – обеспечивать непрерывность производства и подготовить запасы продукции для продажи или отгрузке дистрибутору. Первоначальный вариант (существующий) этого процесса описывается следующим набором операций:

упаковка выходит с линии розлива (на выходе ее регистрирует датчик контроля);

приемщик проверяет состояние упаковки;

грузчики расставляют упаковки с пивом на паллеты;

грузчики обвязывают паллету полипропиленовой лентой;

погрузчиком паллета с пивом доставляется к месту хранения;

кладовщик в складе отмечает группу паллет, указывая сорт, тип упаковки и дату розлива;

подготовленные запасы хранятся на складе;

кладовщик учитывает приход продукции на склад (при этом учитываются показания датчиков на линиях);

кладовщик составляет суточный отчет движения запасов по складу;

информация из суточного отчета заносится в автоматизированную систему учета.

Через этот процесс проходит 100% объема продукции. Блок-схема данного процесса приведена на рисунке 2.

Карта бизнес-процесса приемки продукции с линии розлива (существующий вариант)

Результаты расчета стоимости осуществления данного процесса представлен в таблице 2. Из этого расчета следует, что переменные затраты данного процесса составляют 81, 03 грн/1000 дал.

Таблица 2

Процесс приемки пива с производственной линии (вариант до реинжиниринга)

| Процесс

|

Действие

|

Затраты

|

Тип

|

База распределения

|

| Ед. измерения

|

Количество на 1000 дал

|

Цена

|

Грн на 1000 дал

|

| 1. Приемка продукции с линии — старый вариант

|

81.027

|

| Через этот процесс проходит 100% объема реализуемой продукции

|

| 1. Регистрировать поступление продукции с линии

|

| Амортизация датчика и линии

|

FLC

|

| 2. Регистрировать поступление пива с линии

|

| Зарплата приемосдатчика

|

VLC

|

чел.-час.

|

0.5

|

4.9587

|

2.479

|

| 3. Расставлять ящики на паллеты

|

| Зарплата грузчика

|

VLC

|

чел.-час.

|

6

|

4.9587

|

29.752

|

| 4. Обвязывать паллеты полипропиленовой лентой

|

| Зарплата грузчика

|

VLC

|

чел.-час.

|

2

|

4.9587

|

9.917

|

| 5. Перемещать паллеты погрузчиком к месту хранения

|

| Зарплата грузчика на погрузчике

|

VLC

|

чел.-час.

|

1.5

|

4.9587

|

0.496

|

| Стоимость работы погрузчика

|

VLC

|

маш.-час

|

1.5

|

25.5889

|

38.383

|

| 6. Отмечать места хранения SKU

|

| Зарплата кладовщика

|

FLC

|

| 7. Хранение пива на складе

|

| Затраты на содержание склада

|

FLC

|

| 8. Учитывать приход продукции на складе

|

| Зарплата кладовщика

|

FLC

|

| 9. Составлять суточный отчет по складу

|

| Зарплата кладовщика

|

FLC

|

| 10. Заносить перемещения по складам в учет

|

| Зарплата кладовщика

|

FLC

|

После изменения данного процесса при внедрении системы управления складом и установки на линии паллетайзеров существует возможность упростить данный процесс. А именно, перепроектированный процесс будет состоять уже не из 10 действий, а из четырех:

регистрация датчиком контроля поступления пива с линии;

расстановка продукции на паллеты (автоматически выполняется паллетайзером);

перемещение паллет к месту хранения;

фиксация поступления продукции на склад в системе управления складом (выполняется водителем погрузчика с помощью специализированного оборудования, входящего в систему управления складом).

Карта перепроектированного бизнес-процесса изображена на рис. 3.

Карта бизнес-процесса приемки продукции с линии розлива (перепроектированный вариант)

Результаты расчета стоимости упрощенного, то есть перепроектированного процесса, приведен в табл. 3. Переменные затраты перепроектированного процесса составят 66, 18 грн/1000 дал.

Таблица 3

Процесс приемки пива с производственной линии (вариант после реинжиниринга)

| Процесс

|

Действие

|

Затраты

|

Тип

|

База распределения

|

| Ед. измерения

|

Количество на 1000 дал

|

Цена

|

Грн на 1000 дал

|

| 1. Приемка продукции с линии

|

66.1856

|

| Через этот процесс проходит 100% объема реализуемой продукции

|

| 1. Регистрировать поступление продукции с линии

|

| Амортизация датчика

|

FLC

|

| 2. Расставлять ящики на паллеты

|

| Стоимость работы паллетайзера

|

VLC

|

час

|

0.923077

|

29.582

|

27.30647

|

| 3. Перемещать паллеты погрузчиком к месту хранения

|

| Зарплата грузчика на погрузчике

|

VLC

|

чел.-час

|

1.2

|

4.958678

|

0.495868

|

| Стоимость работы погрузчика

|

VLC

|

час

|

1.2

|

25.58884

|

38.38326

|

| 4. Фиксировать поступление паллета на склад в WMS

|

| Амортизация WMS

|

FLC

|

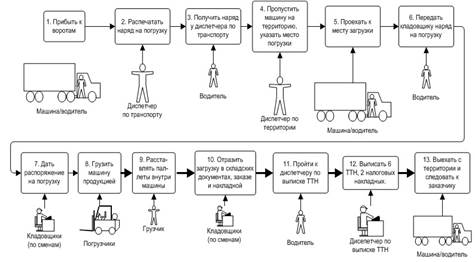

Эффект реинжиниринга бизнес-процесса «приемка готовой продукции с производственной линии – линии розлива» очевиден: 81, 03 – 66, 18 = 14, 85 грн/1 000 дал. Таким образом, экономия за год только по бизнес-процессу «приемка готовой продукции с производственной линии – линии розлива» составит: 14, 85 * 60 000 = 891 000 грн/год. Б. Бизнес-процесс «погрузка продукции на автотранспорт». Процесс погрузки продукции готовой продукции на автотранспорт начинается с прибытия (в соответствии с планом погрузки) автомашины к воротам отделения (завода) и завершается отбытием машины с продукцией к дистрибутору. Существующий вариант данного процесса (рис. 4) состоит из следующих операций:

прибытие автотранспорта к воротам завода;

оформление диспетчером наряда на погрузку;

получение водителем у диспетчера наряда на погрузку;

пропуск автомобиля на территорию с указанием места погрузки;

проезд автомобиля к месту погрузки;

передача водителем кладовщику наряда на погрузку;

отдача кладовщиком грузчикам распоряжение на погрузку автомобиля;

подвоз погрузчиками паллет к автомобилю;

расстановка грузчиками паллет на грузовой платформе автомобиля;

фиксирование кладовщиком факта погрузки продукции определенного объема (размера) в складских документах, заказе и накладной;

водитель идет к диспетчеру по выписке товаротранспортной накладной;

диспетчер по выписке выписывает шесть товаротранспортных накладных и две налоговых накладных;

автомобиль выезжает за территорию завода и следует к заказчику.

Себестоимость погрузки продукции объемом 1 000 дал составляет около 53, 26 грн (результаты расчета приведены в табл. 4). Себестоимость погрузки продукции объемом 1 000 дал составляет около 53, 26 грн (результаты расчета приведены в табл. 4).

Таблица 4

Процесс погрузки продукции на автотранспорт (вариант до реинжиниринга)

| Процесс

|

Действие

|

Затраты

|

Тип

|

База распределения

|

| Ед. измерения

|

Количество на 1000 дал

|

Цена

|

Грн на 1000 дал

|

| 4. Погрузка продукции на автотранспорт

|

53.2593

|

| Через данный процесс проходят 110% отгружаемой продукции

|

| 1. Прибыть к воротам

|

| Время простоя автомобиля

|

FLC

|

| 2. Распечатать наряд на погрузку

|

| Рабочее место и зарплата диспетчера по транспорту

|

FLC

|

| 3. Получить наряд у диспетчера по транспорту

|

| Рабочее место и зарплата диспетчера по транспорту

|

FLC

|

| 4. Пропустить машину на территорию

|

| Рабочее место и зарплата диспетчера по территории

|

FLC

|

| 5 Проехать к месту загрузки

|

| Несуществ.

|

FLC

|

| 6. Передать кладовщику наряд на погрузку

|

| Рабочее место и зарплата кладовщика

|

FLC

|

| 7. Дать распоряжение на погрузку

|

| 8. Грузить машину продукцией

|

| Зарплата грузчика на погрузчике

|

VLC

|

чел.-час

|

1.5

|

4.958678

|

7.438017

|

| Стоимость работы погрузчика

|

VLC

|

час

|

1.5

|

25.58884

|

38.38326

|

| 9. Расставлять паллеты в машине

|

| Работа грузчиков

|

VLC

|

чел-час

|

1.5

|

4.958678

|

7.438017

|

| 10. Отразить загрузку в складских документах

|

| Зарплата и рабочее место кладовщика

|

FLC

|

| 11. Пройти к диспетчеру по выписке ТТН

|

| Простой автомобиля у погрузочных ворот

|

FLC

|

| 12. Выписать ТТН и НН

|

| Зарплата и рабочее место диспетчера по выписке ТТН

|

FLC

|

| 13. Выехать с территории завода

|

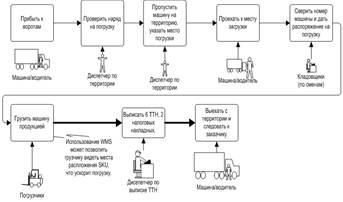

Данный процесс может быть перепроектирован к виду, изображенному на рис. 5. Для этого необходимо внедрить систему управления складом и произвести строительство доков для заезда погрузчиков на грузовую платформу автомобиля. Это позволит снизить себестоимость процесса погрузки до 36, 66 грн/1 000 дал. (результаты расчета приведены в табл. 5). Эффект реинжиниринга бизнес-процесса «погрузка продукции на автотранспорт» очевиден: 53, 26 – 36, 66 = 16, 60 грн/1 000 дал. Таким образом, экономия за год только по бизнес-процессу «погрузка продукции на автотранспорт» составит: 16, 60 * 60 000 = 996 000 грн/год.

Карта бизнес-процесса погрузки продукции на автотранспорт (после перепроектирования)

Таблица 5

Процесс погрузки продукции на автотранспорт (вариант после реинжиниринга)

| Процесс

|

Действие

|

Затраты

|

Тип

|

База распределения

|

| Ед. измерения

|

Количество на 1000 дал

|

Цена

|

Грн на 1000 дал

|

| 4. Погрузка продукции на автотранспорт

|

36.65702

|

| Через данный процесс проходят 110% отгружаемой продукции

|

| 1. Прибыть к воротам

|

| Время простоя автомобиля

|

FLC

|

| 2. Проверить наряд на погрузку

|

| Рабочее место и зарплата диспетчера по транспорту

|

FLC

|

| 3. Пропустить машину на территорию

|

| Рабочее место и зарплата диспетчера по территории

|

FLC

|

| 4. Проехать к месту загрузки

|

| Несуществ.

|

FLC

|

| 5. Сверить номер машины и дать распоряжение на погрузку

|

| Рабочее место и зарплата кладовщика

|

FLC

|

| 6. Грузить машину продукцией

|

| Зарплата грузчика на погрузчике

|

VLC

|

чел.-час

|

1.2

|

4.958678

|

5.950413

|

| Стоимость работы погрузчика

|

VLC

|

час

|

1.2

|

25.58884

|

30.70661

|

| Стоимость работы WMS

|

FLC

|

| 7. Выписать ТТН и НН

|

| Зарплата грузчика на погрузчике

|

VLC

|

чел-час

|

0

|

| 8. Выехать с территории завода

|

Результаты расчета эффективности мероприятий по реинжинирингу для оставшихся бизнес-процессов компании сведем в таблицу 6.

Таблица 6

Динамика изменений логистических издержек от перепроектирования бизнес-процессов внутрипроизводственной логистической системы (ЛС) компании

| Наименование процесса

|

Мощность процесса, в % к общей мощности ЛС

|

Переменные затраты на обработку 1000 дал продукции в данном процессе, грн/1000 дал

|

| процесс до реинжиниринга

|

процесс после реинжиниринга

|

| 1.Приемка продукции с линии

|

100%

|

81, 03

|

66, 19

|

| 2.Приемка продукции с другого пивзавода

|

10%

|

75, 57

|

38, 88

|

| 3.Обработка заказа

|

110%

|

0, 0

|

0, 0

|

| 4.Погрузка на автотранспорт

|

110%

|

53, 26

|

36, 66

|

| 5.Приемка возвратной и новой тары

|

70%

|

75, 57

|

53, 56

|

| 6.Новая тара – постановка на линию

|

10%

|

196, 97

|

36, 66

|

| 7.Оборотная тара – постановка на линию

|

10%

|

75, 57

|

63, 96

|

| Итого

|

557, 97

|

295, 51 (53%)

|

Анализ полученных результатов показывает, что эффект реинжиниринга общего бизнес-процесса по компании «ZZZ» составит (557, 97 – 295, 51) * 60 000 = 15 747 600 грн /год, то есть мероприятия по реинжинирингу бизнес-процессов повысят эффективность функционирования внутрипроизводственной логистической системы на 53%. Представленные в статье результаты расчетов указывают на то, что в ходе реализации мероприятий по реинжинирингу бизнес-процессов основным видом логистических затрат, которые подвержены изменениям, будет заработная плата участников исполнения этих бизнес-процессов. Вывод: получив в результате простых вычислений информацию о постоянных и переменных издержках, которые будут затронуты проектом реинжиниринга, можно посчитать его финансовую эффективность при заданных объемах годовой производственной программы. При этом следует иметь в виду, что если затраты на комплекс мероприятий по реинжинирингу логистической системы, включая установку паллетайзеров и депаллетайзеров на всех производственных линиях, строительство доков для паллетной погрузки и разгрузки автомобилей, внедрение системы автоматизации управления складом составят менее половины этой суммы, то такой проект по реинжинирингу будет экономически целесообразным и должен быть реализован на практике в кратчайшие сроки. Материал опубликован на страницах международного научно-практического журнала «Логистика: проблемы и решения» (http://www.mr.com.ua).

|