| 1. ЭЛЕМЕНТЫ ОСНОВНОЙ КОНСТРУКЦИИ

1.1 Детали, их материалы и характеристика

Согласно заданию размеры деталей, составляющих подшипник (рисунок 1): втулка 1 – d = 60 мм; l′ = 1,3d = 78 мм; хомут 2 – a = 2d =120 мм; h′== 2,2d = 132 мм; s = 0,16d = 9,4 мм; l2′ = h′ + 0,5d + s′ ≈ 171,4 мм; ребро 3 – b′ = 1,3d = 78 мм; s ′ = 9,4 мм; l3′ = h′ – 9,5d = 102 мм.

По ГОСТ 6636-69 принимаем l = b = 80 мм, h = 130 мм, l2 = 170 мм, s == 10 мм, l3 = 100 мм.

Основание 4 – c′ == 0,25d = 15 мм; с = 16 мм;

e = 110 мм; f = 140 мм.

Расстояние lP от оси z до точки приложения силы F lP = 0,25d = 15 мм (величина расчетная).

В целях унификации материалов сварной конструкции для всех деталей (кроме крепежных), выбираем сталь Ст3 ГОСТ 380-94, обладающую хорошей свариваемостью. Заготовки:

| втулка [1, c. 130] – КРУГ

|

60 – В ГОСТ 2590-88

Ст 3 ГОСТ 535-88;

|

где В – обычной точности;

|

| хомут и ребро [1, c. 134] – ПОЛОСА

|

Б10 х 200 ГОСТ 82-70

Ст 3 ГОСТ 14637-89;

|

где Б – обычной точности;

|

| основание [1, c. 134] – ПОЛОСА

|

Б18 х 200 ГОСТ 82-70

Ст 3 ГОСТ 14637-89;

|

при с = 16 мм 2 мм – припуск на обработку.

|

Механические свойства Ст3 в состоянии проката [1, c. 83] σВ = 400…490 МПа, σТ = 240 МПа. Допускаемое напряжение на растяжение при статической нагрузке [σP] = 160 МПа.

1.2 Проверка прочности основной конструкции

Расчет проводится в предположении монолитности (отсутствия соединения) конструкции. В данном примере на прочность следует проверить наиболее опасное сечение: основание 4 – хомут 2 – ребро 3 (рисунок 2).

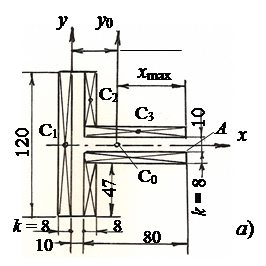

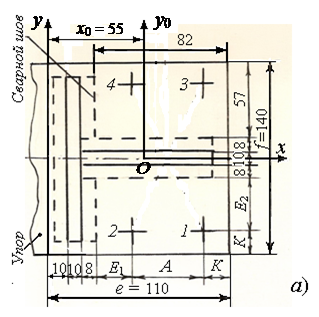

Начальные оси координат x, y. z выбирают произвольно. В соответствии с рисунком 2, а координаты центра масс расчетного сечения: y0 = 0 (ось х – ось симметрии);

x0 = SxiAi / (SAi), (1)

где xi, Ai – соответственно абсциссы и площади прямоугольников 1, 2 (i = 1, 2):

x0 = [5(120∙10) + 50(80∙10)] / (120∙10 + 80∙10) = 23 мм.

Проекции силы F на оси z и x:

Fr = Fcosα = 25cos300 = 21,65 кН; Fa = Fsinα = 25sin300 = 12,5 кН.

В расчетном сечении (рисунок 2, б) действуют: отрывающая сила Fr =

= 21,65 кН; срезающая сила Fa = 12,5 кН; изгибающий момент М = Fah – Fr(x0 –– lP) = 12,5∙130 – 21,65(23 – 15) = 1471,3 Н∙м.

Реклама

Осевой момент инерции расчетного сечения относительно оси y0 (рисунок 2, а)

Iy0 = S(Iyi + ai2Ai) (i = 1, 2), (2)

где Iyi = bihi3 / 12 – собственные моменты инерции элементарных прямоугольников (относительно их центров масс С); ai – расстояние от центров масс прямоугольников до оси y0:

Iy0 = 120∙103 / 12 + 182∙120∙10 + 10∙803 / 12 + 272∙80∙10 = 140,9∙104 мм4.

Момент сопротивления сечения изгибу

Wy = Iy0 / xmax = 140,9∙104 / 67 = 2,1∙104 мм3, (3)

где xmax = 67 мм – расстояние от центра масс О до наиболее удаленной точки А сечения.

Напряжения в точке А:

– изгибающие σИ = 103М / Wy = 103∙1471,3 / 21∙10 = 70 МПа;

– растяжения σР = 103 Fr / А = 103∙21,65 / 2000 = 10,8 МПа,

где А = 120∙10 + 80∙10 = 2000 мм – площадь расчетного сечения;

– среза τ = 103 Fa / А = 103∙12,5 / 2000 = 6,25 МПа.

Эпюра напряжений в точке А показана на рисунке 2, в.

Эквивалентное напряжение σЕ в точке А по 4-й теории прочности

σЕ = (σS2 + 3τ2)1/2 £ [σP],

где σS = σИ + σР = 70 + 10,8 = 80,8 МПа; σЕ = (80,82 + 3∙6,252)1/2 = 81,5 МПа < [σP] = 160 МПа. Условие прочности основной конструкции выполняется.

2. СВАРНОЕ СОЕДИНЕНИЕ

2.1 Конструкция соединения

Детали подшипника свариваются ручной электродуговой сваркой по ГОСТ 5264-80 электродами Э42А ГОСТ 9467-75.

Все детали соединены [2, c. 34] двусторонними тавровыми швами без подготовки кромок (соединение Т3).

Принимаем катет шва k = 0,8s = 8 мм. Обозначение швов на чертежах по ГОСТ 2.312-72 (ЕСКД) согласно их нумерации на рисунке 1 [2, c. 21]:

швы №1 и №3 ГОСТ 5264-80 Т3 – 8 –; швы №1 и №3 ГОСТ 5264-80 Т3 – 8 –;

шов №2 ГОСТ 5264-80 Т3 – ∟8 шов №2 ГОСТ 5264-80 Т3 – ∟8

Сварные швы угловые, рассчитываются на срез по биссекторной плоскости прямого угла. Шов №3 (хомут 2 – ребро 3) связующий, не рассчитывается.

2.2 Расчет соединения

2.2.1 Допускаемое напряжение на срез ручной сваркой электродами Э42А [2, c. 12] при статической нагрузке [τ′] = 0,65[σP] = 0,65∙160 = 104 МПа.

2.2.2 Расчет швов №1

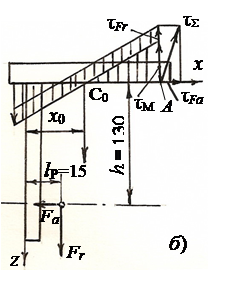

Фигура швов и их размеры представлены на рисунке 3.

Рисунок 3. Фигура и напряжения шва №1

Координаты центра масс С0 фигуры шва (рисунок 3, а): y0 = 0 (х – ось симметрии); х0 по формуле (1), где i = 1, 2, 3: x0 = (– 4∙8∙120 + 2∙14∙8∙47 +2∙50∙8 х 80) / (8∙120 + 2∙8∙47 + 2∙8∙80) = 23,63 мм. Принимаем x0 = 24 мм.

Реклама

Нагрузка на сварные швы: силы Fr = 21,65 кН, Fa = 12,5 кН; изгибающий момент M = Fah – Fr(x0 – lP) = 12,5∙130 – 21,65(24 – 15) = 1450 Н∙м.

Параметры (рисунок 3), входящие в формулу (2) осевого момента инерции Iy0, где i = 1, 2, 3, представлены в таблице 1.

Таблица 1.

| i

|

bi, мм

|

hi, мм

|

Iyi, мм4

|

ai, мм

|

ai2, мм2

|

Ai, мм2

|

ai2Ai, мм4

|

Iy0i, мм4

|

| 1

|

120

|

8

|

5120

|

– 28

|

784

|

960

|

75,26∙104

|

75,8∙104

|

| 2

|

47

|

8

|

2005

|

– 10

|

100

|

376

|

3,76∙104

|

4∙104

|

| 3

|

8

|

80

|

64000

|

26

|

676

|

640

|

43,26∙104

|

49,7∙104

|

По формуле (2): Iy0 = (75,8 + 2∙4 + 2∙49,7)104 = 183∙104 мм4.

Площадь фигуры шва А = 960 + 2∙376 + 2∙640 = 2992 мм2.

Момент сопротивления изгибу фигуры шва без подготовки кромок в биссекторной плоскости Wy′ = 0,7Iy0 / xmax = 0,7∙183∙104 / 66 = 1,94∙104 мм3, где xmax = (b + + s – x0) = 80 + 10 – 24) = 66 мм; площадь А′ = 0,7∙2992 = 2094 мм2.

Напряжение в наиболее опасной точке А (рисунок 3, б) сварного шва:

τМ = 103М / Wy′ = 103∙1450 / (1,94∙104) = 74,7 МПа; τFr = 103.21,65 / 2094 = 10,3 МПа; τFa = 103∙12,5 / 2094 = 6 МПа.

Суммарное напряжение в точке А τS = [(τМ + τFr)2 + τFa2]1/2 = [(74,7 + 10,3)2 + 62]1/2 = 85,2 < [τ′] = 104 МПа.

Условие прочности шва №1 при k = 8 мм выполняется.

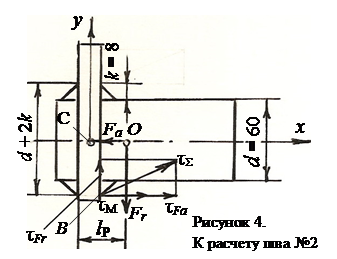

2.2.3 Расчет шва №2

Шов №2 (рисунок 1) втулки 1 и хомута 2 кольцевой, тавровый, двусторонний с катетом k = 8 мм. Расчетная схема шва представлена на рисунке 4

Нагрузка на шов №2 в точке В: отрывающая сила Fa = 12,5 МПа; поперечная сила Fr = 21,65 МПа; изгибающий момент относительно центра масс С двух швов М = Fr(lP – 0,5s) = 21,65(15 – 5) = 216,5 Н∙м.

При отношении (d + 2k)/10 = 7,6 < k = = 8 мм [1, c. 63] шов считают толстостенным кольцом. Площадь кольца А = π[(d + + 2k)2 – d2] / 4 = πk(k + d) = π∙8(8 + 60) = 1709 мм2. Площади двух колец в биссекторных плоскостях шва А′ = 0,7∙2∙1709 = 2393 мм2. Момент сопротивления толстого кольца изгибу [1, c. 35] Wy = π(d + 2k)3(1 – c4) / 32, где d + 2k = 60 + 2∙8 = 76 мм, с = d / (d + 2k) = 60 / 76 = 0,79; Wy = π∙763(1 – 0,794) / 32 = 2,63∙104 мм3. Момент сопротивления двух колец в биссекторной плоскости шва Wy ′ = 0,7∙2∙2,63∙104 = 3,7∙104 мм3.

Рисунок 5. Расчетная схема шпилечного соединения

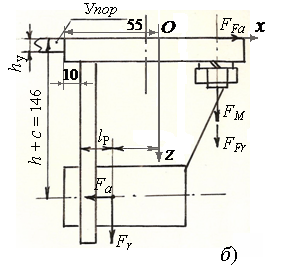

Согласно [3, c. 28] (рисунок 5, а) при S = 24 мм размеры расположения осей шпилек Е = К = 16 мм; А = 48 мм. Принято Е1 = К = 16 мм; А = 50 мм; Е2 = 41 мм.

2.3 Нагрузка на соединение

Координаты центра масс О стыка на пересечении диагоналей прямоугольника основания х0 = 55 мм, y0 = 0.

Нагрузка на соединение (рисунок 5, б):

отрывающая сила Fr = 21,65 кН; сдвигающая сила Fa = 12,5 кН; изгибающий момент M = Fa(h + c) – Fa(x0 – lP – 10) = 12,5∙146 – 21,65∙30 = 1175,5 Н∙м. Наиболее нагруженные шпильки 1 и 3 – силы FМ и FFr складываются.

Усилия в зоне наиболее нагруженной шпильки 1 от силы Fr: FFr = Fr / z = 21,65 / 4 = 5,41 кН; от силы Fa: FFa = Fa / z = 12,5 / 4 = 3,13 кН.

Формула (3.9) [3, c. 9] при несимметричном расположении шпилек относительно центра масс стыка О (рисунок 5) преобразуется в FМ1 = 103Мl1 / 2(l12 + l22), где l1 = 0,5е – К = 0,5∙110 – 16 = 39 мм, l2 = А – l1 = 50 – 39 = 11 мм – соответственно расстояния от осей шпилек 1 и 2 до центра О; FМ2 = FМ1 l2 / l1;

FМ1 = 103∙1175,5∙39 / 2(392 + 112) = 13960Н; FМ2 = 13960∙11 / 39 = 3940 Н.

Суммарная осевая сила в зоне шпильки 1: F = FFr + FМ1 = 5410 + 13960 = 19370 Н.

2.4 Усилия предварительной затяжки

2.4.1 По условию отсутствия сдвига в стыке после преобразования формулы (3.6) [3. c. 8] при несимметричном расположении шпилек (FМ1 ≠ FМ2):

Fзат1 = kFd / (if) + (1 – χ)(FFr + FМ1 – FМ2),

где k = 1,5 – коэффициент запаса сцепления на сдвиг; Fd = FFa; i = 1 – число плоскостей стыка; f = 0,15 – коэффициент трения (сталь по стали); χ = 0,25 – коэффициент внешней нагрузки (стык жесткий); FFr и FМ1 – отрывающие силы (знак плюс); FМ2 – сжимающая стык сила (знак минус);

Fзат1 = 1,5∙3130 / (1∙0,15) + (1 – 0,25)(5410 + 13960 – 3940) = 42872 Н.

2.4.1 По условию нераскрытия стыка [3, c. 10]

Fзат2 = k(1 – χ)(± Fz + 103АстМ / Wстy) / z,

где k = 1,5 – коэффициент запаса по нераскрытию стыка; χ = 0,25; Fz = Fr; Аст = ef = 110∙140 = 15400 мм2 – площадь стыка; Wстy = fe2 / 6 = 140∙1102 / 6 = 28,2∙104 мм3 – момент сопротивления стыка изгибу относительно оси y;

Fзат2 = 1,5(1 – 0,25)[21650 + 103∙15,4∙103∙1175,5 / (28,2∙104)] / 4 = 24144 Н.

Учитывая, что Fзат1 > Fзат2 в 1,78 раза, для восприятия силы Fa установим упор (рисунок 5) высотой hу = 0,5с = 8 мм и длиной f = 140 мм.

2.4.3 Расчетная осевая сила на шпильке 1 [3. c. 11]

Fш = 1,3 Fзат2 + χF = 1,3∙24144 + 0,25∙19370 = 36230 Н.

2.5 Прочность шпильки

По формуле (4.6) [3, c. 11] напряжения растяжения шпильки М16 при внутреннем диаметре резьбы [3, c. 31] d1 = 13,835 мм

σР = 4 Fш / (πd12) = 4∙36230 / (π∙13,8352) = 241 МПа.

Коэффициент безопасности [s] при неконтролируемой затяжке [3, c. 11]

[s] = 2200∙1 / [900 – (70000 – 36230)2∙10–7] = 2,8. Требуемый предел текучести материала шпильки σТ′ = σР[s] = 241∙2,8 = 674,8 МПа.

Примечание 1. Условимся, что класс прочности выше, чем 8.8, в контрольной работе брать не следует, так как в этом случае требуется применение дорогой легированной стали

Из условия σТ > σТ′ принимаем класс прочности шпильки 8.8, для которого σТ = 640 МПа. Превышение σТ′: Dσ = 100(σТ′ – σТ) / σТ = 100(674,8 – 640) / 640) = 5,44%, что больше допустимого [5%].

Принимаем резьбу шпилек М20; d1 = 17,234 мм [3, c. 31]. Согласно [3, c. 28] уточняем размеры Е′ = К′ = 20 мм, А′ = 58 мм, М′ = 30 мм Принимаем К = 20 мм, А = 60 мм, Е1 = 22 мм, е = 28 + 22 + 60 + 20 = 130 мм. Основание e х f = 130 х 140 мм; х0 = 65 мм, y0 = 0.

Пересчет параметров:

М = 12,5∙146 – 21,65(65 – 10 – 15) = 959 Н∙м; l1 = 0,5е – К = 0,5∙130 – 20 = 45 мм, l2 = А – l1 = 60 – 45 = 15 мм; FМ1 = 103∙959∙45 / 2∙452 + 152) = 9590 Н; FМ2 = 9590∙15 / 45 = 3197 Н; F = FFr + FМ1 = 5410 + 9590 = 15100 Н;

Fзат1 = 1,5∙3130 / (1∙0,15) + (1 – 0,25)(5410 + 9590 – 3197) = 40152 Н;

Аст = ef = 130∙140 = 18200 мм2; Wстy = fe2 / 6 = 140∙1302 / 6 = 39,43∙104 мм3;

Fзат2 = 1,5(1 – 0,25)[21650 + 103∙18,2∙103∙959 / (39,43∙104)] / 4 = 18540 Н;

Fзат1 / Fзат2 = 40152 / 18540 = 2,17 раза;

Fш = 1,3 Fзат2 + χF = 1,3∙18540 + 0,25∙15100 = 27877 Н.

σР = 4Fш / (πd12) = 4∙27877 / (π∙17,2942) = 118,7 МПа; [s] = 2200∙1/ [900 – (70000 – – 27877)2∙10–7] = 3; σТ′ = σР[s] = 118,7∙3 = 356 МПа. Принимаем класс прочности шпильки 6.6, для которого σТ = 3 60 МПа; σТ ≈ σТ′.

Вывод. При увеличении длины е основания на 20 мм условию прочности удовлетворяет резьба шпильки М20 класса прочности 6.6.

2.6 Возможность затяжки соединения

При сборке соединения рабочим осевое усилие затяжки Fзат = 70Fраб, отсюда требуемое усилие рабочего Fраб′ = Fзат / 70 = 18540 / 70 = 265 Н £ [Fраб] = (200…

300) Н. Затяжка гаек возможна нормальным гаечным ключом одним рабочим.

2.7 Проверка деталей стыка на смятие

По формуле (4.8) [3, c. 12] максимальное напряжение в стыке основания

σmax = zFзат2 / Aст + (1 – χ) [– Fz / Aст + 103М / Wстy] = 4∙18540 / 18200 + (1 – 0,25) x

x [– 21650 / 18200 + 103∙959 / (39,43∙104)] = 5 < [σсм] = 192 МПА, где для стали Ст3 [3, c. 12] [σсм] = 0,8σТ = 0,8∙240 = 192 МПА.

Прочность стыка обеспечивается.

2.8 Проверка упора на смятие

Напряжения смятия в упоре из стали Ст3 σсм = Fa / Ауп = 12500 / 1120 = 11,16 < [σсм] = 192 МПА, где Ауп = hyf = 8∙140 = 1120 мм2 – площадь контакта упора. Условие прочности выполняется.

2.9 Комплект крепежных изделий

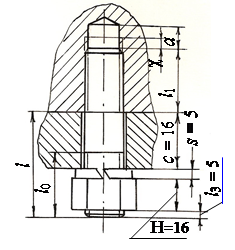

| В комплект (рисунок 6) входят:

1. ШАЙБА 20 65Г 029 ГОСТ 6402-70.

2. ГАЙКА М20–6Н.6. 029 ГОСТ 5915-70.

3. Длина шпильки l′ = l3 + H + s + c = 5 +16 + 5 +

+ 16 = 42 мм, где l3′ = (0,2…0,3)d = 4…6 мм [3, c. 4]; принимаем l3 = 5 мм. По ГОСТ 22034-76 [3, c. 24] ближайшая длина l = 40 мм (при этом допускаем

l3 = 3 мм > Р, где Р = 2,5 мм – шаг резьбы М20).

Сбег резьбы [3, c. 4] χ = (2…2,5)Р = 5…6,25 мм, недорез а = 6Р = 15 мм. Длина завинчивания l1 =

= 1,25d = 25 мм.

Таким образом будем иметь:

ШПИЛЬКА М20–6g х 40.66.029 ГОСТ 22034-76.

|

Рисунок 6. К определению длины шпильки

|

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Анурьев, В.И. Справочник конструктора-машиностроителя: в 3 т., т.1. 8-е изд. / В.И. Анурьев.- М.: Машиностроение, 2001.

2. Расчет сварных соединений: метод. указания по курсу "Детали машин и основы конструирования" для студентов машиностроительных спец. всех форм обучения / НГТУ; сост.: А.А. Ульянов, С.Н. Бабушкин и др.– Н. Новгород, 2004.

3. Расчет болтовых соединений: метод. указания по курсу "Детали машин и основы конструирования" для студентов машиностроительных спец. всех форм обучения / НГТУ; сост.: А.А. Ульянов, Л.Т. Крюков и др.– Н. Новгород, 2004.

4. Правила оформления пояснительных записок и чертежей: метод. указания по дисциплине "Детали машин" для студентов всех спец и форм обучения.– 2-е изд./ НГТУ; сост.: А.А. Ульянов, Н.В. Дворянинов и др. Н. Новгород, 2003.

|