| Содержание

Введение

1. Расчетно-конструктивная часть

1.1 Описание конструкции, её назначение

1.2 Обоснование принятой марки стали для изготовления конструкции

1.3 Определение несущей способности

2. Технологическая часть

2.1 Подготовка производства

2.1.1 Правка прокатной стали

2.1.2 Очистка и консервация металлопроката

2.1.3 Хранение металлопроката

2.2 Заготовительные операции

2.3 Технологический процесс сборки

2.3.1 Последовательность операций сборки

2.3.2 Описание приема сборки и принятого приспособления

2.4 Технологический процесс сварки

2.4.1 Выбор способа сварки и его обоснование

2.4.2 Выбор сварочных материалов и режимов сварки

2.4.3 Выбор сварочного оборудования

2.4.4 Описание технологии сварки и применяемых приспособлений

2.4.5 Мероприятия по предупреждению сварочных деформаций

2.4.6 Контроль качества сварных соединений

2.5 Отделочные операции

2.6 Защита металлоконструкций от коррозии.

2.7 Мероприятия по технике безопасности

2.8 Охрана окружающей среды

3. Описание технологического плана по изготовлению конструкции

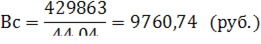

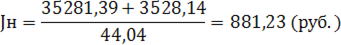

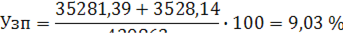

4. Расчет технико-экономических показателей

4.1 Расчет затрат на основные и вспомогательные материалы

4.2 Расчет трудовых затрат и заработной платы

4.3 Расчет себестоимости, НДС и прибыли

Литература

Понятие "металлические конструкции" включает в себя их конструктивную форму, технологию изготовления и способы монтажа. Уровень развития металлических конструкций определяется, с одной стороны, потребностями в них экономики, а с другой - возможностями технической базы: развитием металлургии, металлообработки, строительной науки и техники. Исходя из этих положений - история развития металлических конструкций может быть разделена на пять периодов.

Первый период (с XII до начала XVII в.) характеризуется применением металла в уникальных по тому времени сооружениях (дворцах, церквах и т.п.) в виде затяжек и скреп для каменной кладки. Затяжки выковывали из кричного железа и скрепляли через проушины на штырях.

Второй период (с начала XVII до конца XVIII в) связан с применением наклонных металлических стропил и пространственных купольных конструкций глав церквей.

Третий период (с начала XVIII до середины XIX в) связан с освоением процесса литья чугунных стержней и деталей. Строятся чугунные мосты и конструкции перекрытий гражданских и промышленных зданий. Соединения чугунных элементов осуществляются на замках или болтах.

Реклама

Четвертый период (с 30-х годов XIX в. до 20-х годов XX в) связан с быстрым техническим прогрессом во всех областях техники того времени, в частности в металлургии и металлообработке. В начале XIX в. кричный процесс получения железа был заменен более совершенным - пудлингованием, а в конце 80-х годов XIX в. - выплавкой железа из чугуна в мартеновских и конвертерных печах. В 30-х годах XIX в. появились заклепочные соединения, чему способствовало изобретение дыропробивного пресса; в 40-х годах XIX в. был освоен процесс получения профильного металла и прокатного листа. В течение 100 последующих лет все стальные конструкции изготовлялись клепаными. Сталь почти полностью вытеснила из строительных конструкций чугун, будучи материалом более совершенным по своим свойствам (в особенности при работе на растяжение) и лучше поддающимся контролю и механической обработке.

Пятый период (послереволюционный) начинается с 20-х годов XX в., с первой пятилетки, когда государство, приступило к осуществлению широкой программы индустриализации страны. К концу 40-х годов XX в. клепаные конструкции были почти полностью вытеснены сварными, более легкими, технологичными и экономичными. Развитие металлургии уже в 30-е годы XX в. позволило применять в металлических конструкциях вместо обычной малоуглеродистой стали более прочную низколегированную сталь. В середине XX в. номенклатура применяемых в строительстве низколегированных и высокопрочных сталей значительно расширилась, что позволило существенно уменьшить массу конструкций и создать сооружения больших размеров. Кроме стали в металлических конструкциях начали использовать алюминиевые сплавы, плотность которых почти втрое меньше. В мощную отрасль индустрии выросла производственная база металлических конструкций. Заводы и специализированные монтажные организации оснащаются современным высокопроизводительным оборудованием. Объем металлических конструкций за период увеличивается. Чрезвычайно расширяется номенклатура металлических конструкций и возрастает разнообразие их конструктивных форм. Резкий подъем количества и качества металлических конструкций был вызван развитием всех ведущих отраслей народного хозяйства, грандиозным размахом промышленного и гражданского строительства. Характерной чертой развития металлических конструкций стала типизация конструктивных схем и элементов. Большой объем строительства и связанная с ним повторяемость конструкций создали предпосылки для разработки типовых схем и конструктивных решений каркасов зданий. Наряду с совершенствованием конструктивной формы развивались и методы расчета конструкций. Существенно повышает качество проектирования и ускоряет его процесс современная вычислительная техника (ЭВМ) с системами автоматизированного проектирования (САПР).

Реклама

В современной практике научно-технический прогресс в области строительных металлоконструкций развивается по трем основным направлениям: повышение эффективности конструктивных форм с одновременным повышением надежности и долговечности конструкций; создание высокопроизводительной, поточномеханизированной и автомеханизированной технологии изготовления с целью увеличения степени заводской готовности и качества конструкции; повышение уровня механизации монтажных работ.

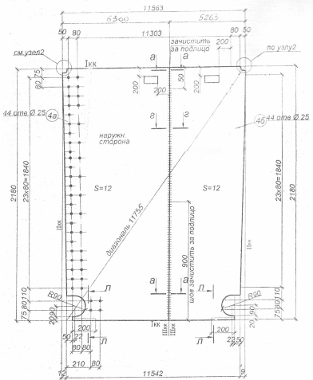

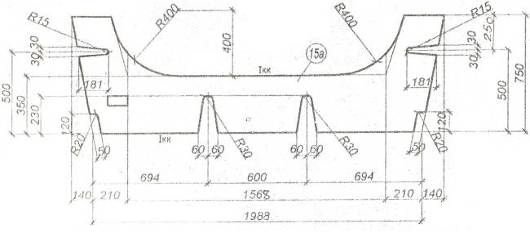

На основании задания на дипломное проектирование разрабатываем технологию заводского изготовления отправочного элемента блока Б - 17 для строительства 2ой очереди кольцевой автомобильной дороги вокруг г. Санкт-Петербурга. На монтаж отправочный элемент Б - 17 будем отправлять целиком железнодорожным путем. Блок имеет следующие размеры: длинна по осям 11563мм, ширина - 3200мм, высота по осям поясов 2177мм. Блок главной балки с параллельными поясами торцевидной формы выполнен из прокатного профиля листа. На блок действует постоянная нагрузка от собственного веса, веса покрытия, временная динамическая нагрузка и нагрузка от снега. Верхний пояс блока состоит из двух частей выполненных из сваренных между собой листов. Первая часть дет.1, состоящая из поз.1а сечением - 400*16 длиной 8880 мм, приваренной стыковым заводским швом с полным проваром без разделки кромок к поз.1б сечением - 400*16 длиной 2538 мм. Вторая часть дет.2, состоящая из поз.2а сечением - 400*16 длиной 8880 мм, приваренной стыковым заводским швом с полным проваром без разделки кромок к поз.2б сечением - 400*16 длиной 2683 мм. Нижний пояс блока выполнен из дет.3, состоящей из поз.3а сечением - 2060*16 длиной 6480 мм и поз.3б сечением - 2060*16 длиной 5068 мм, сваренных между собой стыковым заводским швом с полным проваром без разделки кромок. Верхний и нижний пояса соединены между собой боковыми стенками. С левой стороны стенка дет.5, состоящая из поз.5а сечением - 2180*12 длиной 6300 мм и поз.5б сечением - 2180*12 длиной 5139 мм, сваренных между собой стыковым заводским швом с полным проваром без разделки кромок. С правой стороны стенка дет.4, состоящая из поз.4а сечением - 2180*12 длиной 6300 мм и поз.4б сечением - 2180*12 длиной 5263 мм, сваренных между собой стыковым заводским швом с полным проваром без разделки кромок. Нижний пояс укреплен продольными ребрами жесткости дет.6 и дет.7 и поперечными ребрами жесткости дет.8 сечением - 494*12 длиной 776 мм, дет.9 сечением - 190*12 длиной 580 мм и дет.15, приваренных не только к нижнему поясу, но и к боковым стенкам тавровым заводским швом без разделки кромок. Дет.6 состоит из поз.6а сечением - 200*20 длиной 6680 мм и поз.6б сечением - 200*20 длиной 4295 мм, сваренных между собой стыковым заводским швом с полным проваром и разделкой кромок под 30º. Дет.7 состоит из поз.7а сечением - 200*20 длиной 6680 мм и поз.7б сечением - 200*20 длиной 4325 мм, сваренных между собой заводским стыковым швом с полным проваром и разделкой кромки под 30º. Дет.15 состоит из поз.15а сечением - 750*12 длиной 2268 мм и поз.15б сечением - 370*12 длиной 703 мм, сваренных между собой стыковым заводским швом с полным проваром и разделкой кромки у поз.15б под 40º. Боковая стенка дет.5 укреплена продольными ребрами жесткости дет.10 и дет.13 и поперечными ребрами жесткости дет.12 сечением - 157*12 длиной 993 мм. Ребро дет.10 состоит из поз.10а сечением - 170*12 длиной 7980 мм и поз.10б сечением - 170*12 длиной 3045 мм, сваренных между собой заводским стыковым швом с полным проваром без разделки кромок. Ребро дет.13 состоит из поз.13а сечением - 320*12 длиной 1551 мм, поз.13б сечением - 170*12 длинной 1940 мм, поз.13в сечением - 320*12 длиной 3000 мм и поз.13г сечением - 320*12 длинной 1534 мм, сваренных между собой стыковым заводским швом с полным проваром и разделкой одной кромки под 45º. Боковая стенка дет.4 укреплена продольными ребрами жесткости дет.11 и дет.14 и поперечными ребрами жесткости дет.12. Дет.11 состоит из поз.11а сечением - 170*12 длиной 7980 мм и поз.11б сечением - 170*12 длиной 3170 мм, сваренных между собой стыковым заводским швом с полным проваром без разделки кромок. Дет.14 состоит из поз.14а сечением - 320*12 длиной 1604 мм, поз.14б сечением - 170*12 длиной 1940 мм, поз.14в сечением - 320*12 длиной 3000 мм и поз.14г сечением - 320*12 длиной 1606 мм, сваренных между собой стыковым заводским швом с полным проваром и разделкой одной кромки под 45º. Дет.15 укрепляется дет.16 сечением - 140*10 длиной 1730 мм, приваренной заводским тавровым швом без разделки кромок, но сваренных между собой стыковым заводским швом с полным проваром и разделкой кромок с одной стороны под 30º. По осям отверстий в верхних поясах приваривается поперечное ребро жесткости Н-образного сечения, сваренной из верхней полки дет.21 сечением - 260*16 длиной 2380 мм, нижней полки дет.17 сечением - 260*12 длиной 1890 мм и стенки дет.20 сечением - 680*12 длиной 2788 мм, сваренных между собой заводским тавровым швом без разделки кромок. Оформлением блока являются фасонки приваренный по осям отверстий в верхних поясах дет.18 сечением - 321*12 длиной 760 мм и дет. 19 сечением - 321*12 длиной 680 мм, сваренных между собой заводским тавровым швом без разделки кромок. Дет.22 сечением - 100*12 длиной 100 мм, дет.23 сечением - 100*16 длиной 100 мм и дет.24 сечением - 50*20 длиной 100 мм являются выводные планки приваренные к деталям типом в зависимости от вида соединения деталей. Монтажная сварка блока выполняется тавровым швом с разделкой кромки под 34º с наружной стороны и под 56º с внутренней. Все отверстия блока ø25 мм. Отправочных марок блока Б - 17 1шт.

На основании СНИП II-23-81* "Стальные конструкции. Нормы проектирования" данный блок относится к I группе конструкций по условиям работы и эксплуатации. Это конструкции, работающие на динамические нагрузки. Место строительства г. Санкт-Петербург с расчетной температурой наружного воздуха до - 30ºС. Климатический район II5

. На основании этого принимаем сталь С255 по ГОСТ 27772-88*. Этой стали соответствует марка 15ХСНД по ГОСТ6713-91.

15ХСНД - конструкционная, низколегированная сталь, предназначенная для строительства мостов, доэвтектойдная, содержание углерода 0,15%, категория 1, химический состав указан в таблице 2.

Таблица 1 - Механические свойства сортового и фасонного проката.

| Класс прочности

|

Толщина проката, поставляемая по данному классу прочности, мм, не более.

|

Предел текучести, Н/мм (кГс/мм2)

не менее

|

Временное сопротивление, Н/мм (кГс/мм2)

не менее

|

Относительное удлинение,% не менее

|

Изгиб до параллельности сторон (а-толщина образца, d-диаметр оправки)

|

| 255

|

25

|

235 (24)

|

370-480 (38-49)

|

25

|

d=1.5a

|

| 255

|

50

|

225 (23)

|

370-480 (38-49)

|

23

|

D=1.5a

|

Таблица 2 - Химический состав низколегированных марок сталей.

| Марка стали

|

Массовая доля элементов,%

|

| углерода

|

кремния

|

марганца

|

хрома

|

никеля

|

меди

|

фосфор

|

сера

|

| 15ХСНД

|

0,12-0,18

|

0,40-0,70

|

0,40-0,70

|

0,60-0,90

|

0,30-0,60

|

0, 20-0,40

|

не более 0,035

|

не более 0,035

|

Таблица 3 - Нормируемые показатели по категории.

| Нормируемая характеристика

|

Категория 1

|

| Химический состав

Временное сопротивление

Предел текучести

Ударная вязкость при температуре

40

60

70

После механического старения

|

+

+

+

+

+

+

+

+

|

Определяем несущую способность пролетного строения.

Выполняем проверку прочности по двум видам напряжений:

Нормальные напряжения определяем по формуле (1):

d =   (1) (1)

Где: М max - изгибающий момент (Кн/см)

Wx - фактический момент сопротивления

Ry - расчетное сопротивление стали на растяжение, сжатие и изгиб, определяемое по табл.51 СНиП II-23-81* для фасонного проката, приняв предварительно толщину проката от 6 до 20 мм.

gс

- коэффициент условий работы конструкции

Касательные напряжения определяем по формуле (2):

= =   (2) (2)

Где: Q max - поперечная сила (Кн)

Sx - статический момент

Jx - момент инерции сечения

Tw - толщина стенки (см)

Rs - расчетное сопротивление стали на срез (Кн/см2

), определяется по формуле (3):

Rs = 0,58 Ry (3)

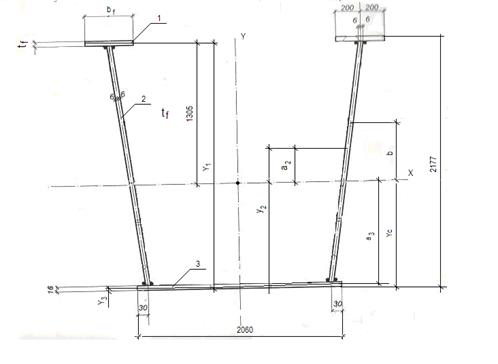

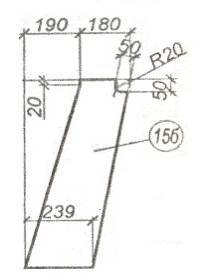

Рисунок 1 - Распределение центров тяжести

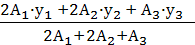

Рассчитываем расстояние от центра тяжести блока до нижнего пояса блока по формуле (4):

Ус =  (4) (4)

где: А - площадь сечений, см2 (рисунок 1);

у - расстояние от центра тяжести детали до нижнего края плиты (рисунок 1)

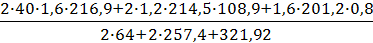

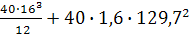

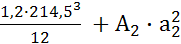

Ус =  = 87,16 см = 87,16 см

Ix = 2Ix1

+2 Ix2

+ Ix3 (

5)

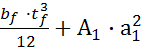

Ix1

=  (6) (6)

Ix1

=  = 1090267,06 см4 = 1090267,06 см4

Ix2

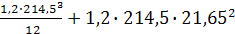

=  (7) (7)

Ix2

=  = 125250,2 см4 = 125250,2 см4

Ix3

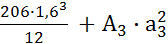

= (8) (8)

Ix3

=  = 2403163,8 см4 = 2403163,8 см4

Ix = 2·1090267,06 + 2·125250,2 + 2403163,8 = 4834198,32 см4

Определяем фактический момент сопротивления по формуле (9), полученной из формулы (1):

Wx =  (9), Wx = (9), Wx =  = 37044 см3 = 37044 см3

Определяем статический момент сопротивления по формуле (10), полученной из формулы 2:

Sx = 2A1

·a1

+ 2Aсж

2

·b (10)

Sx = 2·40·1,6·129,7 + 2·1,2·127,3·63,65=36048 см3

Из формулы (1) получаем момент сопротивления, формула (11):

d =  , ,

Mmax

=Wx· (11) (11)

Mmax

=37044·24·1=889056 кН·см

Из формулы (2) получаем поперечную силу, формула (12):

= =

Qmax

=  (12) (12)

Qmax

=  = 2987 кН = 2987 кН

Вывод: Несущая способность пролетного строения составляет -

изгибающий момент: 889056 кН·см

поперечная сила: 2987 кН

Подготовку металлопроката производим в цехе подготовки металла, основными операциями этого цеха являются:

Разгрузка;

Сортировка;

Правка металла;

Очистка и консервация металлопроката;

Хранение.

Для установления метода правки и выбора оборудования для правки, делаем выборку металла, используя чертеж КМД. Металл группируем по видам профилей (листовая сталь по толщинам) и, в соответствии с количеством деталей и отправочных марок, каждому виду профиля подбираем соответствующие размеры по ГОСТ 19903-74, в котором указано, что заказываемый металлопрокат может иметь размеры не соответствующие ГОСТ по просьбе заказчика. Выборку металла оформляем в таблицу 4.

Таблица 4 - Заказ металлопроката для изготовления деталей отправочного элемента Б-17.

| Деталь

|

Сечения

|

Принятый профиль

|

ГОСТ

|

| 4а

4б

|

- 2180*12*6300

2180*12*5263

|

- 2220*12*7600

|

19903-74

|

| 15а

15б

|

- 750*12*2268

370*12*703

|

- 1620*12*8000

|

19903-74

|

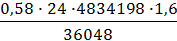

Виды деформаций листовой стали:

Волнистость листовой стали по длине;

Коробоватость листа;

Саблевидная кривизна листа;

Местные выпучины (хлопуны);

Местная выпучина (фалды) по краям листа;

Заломленная кромка листа;

1 - волнистость листовой стали по длине; 2 - коробоватость листа; 3-саблевидная кривизна листа; 4-местные выпучины (хлопуны); 5-местная выпучина (фалды) по краям листа; 6-заломленная кромка листа.

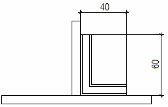

Рисунок 2 - Виды деформаций листовой стали:

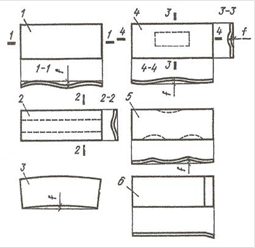

Для установления метода правки производим расчет радиуса кривизны стрелки прогиба. Деформированный металлопрокат (рисунок 3).

l - длинна хорды; f - стрелка кривизны; p - радиус кривизны.

Рисунок 3 - Эскиз искривления листовой стали

Расчет производим согласно заданию на дипломный проект для листового металлопроката сечением - 2220*12*7600 мм для деталей 4а,4б, металлопроката сечением - 1620*12*8000 мм для деталей 15а,15б.

Детали 4а, 4б, 15а, 15б

Расчет производим согласно СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкции, таблица1".

Определяем радиус кривизны для деформации волнистость и коробление относительно оси х по формуле (13):

р=50 х б (13)

рх

=50 х 12= 600 мм

ру

=600 мм

Определяем длину хорды прогнутой части относительно оси х по формуле (14):

l=1,5р (14)

l=1,5 х 600 = 900 мм

l=900 мм

Определяем стрелку кривизны относительно оси х по формуле (15):

fх

=l/400б (15)

fх

=900/400 х 12=0,1875 мм

Относительно оси у по формуле (16):

fу

=l/800б (16)

fу

=900/800 х 12=0,09375 мм

Данные расчёта искривлений сводим в таблицу 5.

Таблица 5 - Данные расчета искривлений

| № детали

|

Размер принятого сечения

|

Виды деформаций

|

Допускаемая величина

|

Способ правки и применяемое оборудование

|

| Для хол. правки

|

После правки

|

| 4а

4б

|

- 2220*12*7600

|

Волнистость, коробоватость, хлопун, заломление кромки

|

ру=600 мм

l=900 мм

fх= 0,1875 мм

ру=600 мм

l=900 мм

fу=0,09375 мм

|

Зазор 1мм на 1м длины

|

Правка в холодном состоянии на листоправильных вальцах типа УБР 32/2500

|

| 15а

15б

|

-1620*12*8000

|

Волнистость, коробоватость, хлопун, заломление кромки

|

Вывод: Величина искривлений f, l, p не превышает 1%, что меньше допустимых величин согласно СП 53-101-98, потому будем производить правку в холодном состоянии деталей 4а, 4б, 15а, 15б, так как это более производительный способ.

Для правки в холодном состоянии деталей выбираем листоправильные вальцы типа УБР 32/3200, т.к согласно СТП 012-2000* "Заводдское изготовление стальных конструкций мостов" листовой прокат, подаваемый в обработку, должен быть выправлен на листоправильной машине с количеством волков не менее семи независимо от исходного состояния проката.

Порядок правки на листоправильных вальцах:

укладываем деформированный лист на подающий рольганг;

измеряем деформацию листа;

устанавливаем режимы правки в соответствии с таблицей 6 и пропускаем лист через листоправильную машину;

вновь измеряем деформации;

корректируем режимы правки и обратным ходом лист пропускаем через правильную машину.

Таблица 6 - Режимы правки листа

| Толщина листа, мм

|

Скорость правки, м/с

|

Значение величины зазора между валками с

и превышение крайних валков нижнего ряда λ

|

| С

|

λ

|

| 12

|

0,10-0,15

|

7,2…10,1

|

1, 20

|

При правильно подобранных режимах лист выправляется за один подход. Количество подходов (при необходимости) не должно превышать шести.

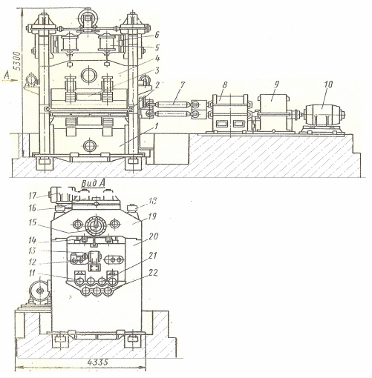

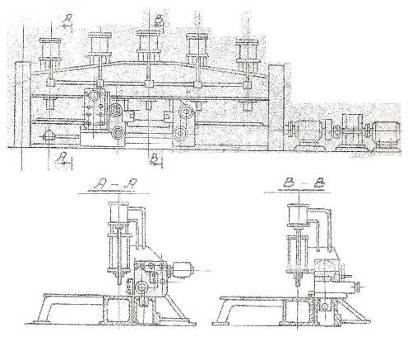

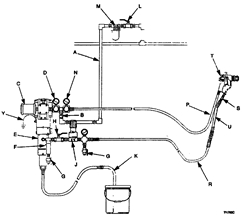

1,4,6 - траверсы; 2,3 - ролики; 5 - пневматический цилиндр; 7,14 - шпиндели; 8 - шестеренная клеть; 9 - редуктор; 10,13,17 - электродвигатели; 11,21,22 - валки; 12,16 - червячные редукторы; 15 - индикаторное устройство; 18 - стяжной болт; 19,20 - верхняя и нижняя части стойки.

Рисунок 4 - Семивалковая листоправильная машина типа УБР 32/3200.

Семивалковая листоправильная машина предназначена для правки листов толщиной до 32мм и шириной до 3200мм (рисунок 4). Ее технические характеристики в таблице 7 подходят для выбранного металлопроката на изготовление деталей 4, 15а, 15б.

Таблица 7 - Технические характеристики листоправильной машины

типа УБР 32/3200

| Параметры

|

32/3200

|

| Размеры листа, мм:

Толщина

Ширина

Наименьшая толщина листа при правке, мм

Предел прочности стали при растяжении, кгс/мм2

Полезная длинна бочек, мм

Количество валков, шт

Скорость правки, м/мин.

Диаметр рабочих валков, мм

Габаритные размеры, мм:

Длина

Ширина

Высота над полом

Масса, кг

|

32

3200

8

34

3400

7

12

345

10670

4340

4420

142000

|

Разъемные части и стойка станины машины соединены болтами, а стойки - траверсами. Подвижная траверса установлена в регулируемых направляющих и уравновешена пневматическими цилиндрами. В стойках и подвижной траверсе установлены семь валков, из которых три нижних и два верхних приводные, а два крайних верхних - неприводные. Опорные ролики регулируются с помощью клиновых устройств. Валки приводятся в движение от двух электродвигателей через редуктор, шестеренную клеть и шарнирные шпиндели. Подвижная траверса удерживается четырьмя шпинделями, которые вращаются от общего реверсивного электродвигателя через червячный редуктор и два промежуточных вала, соединенных с червяками спаренных червячных редукторов. Положение верхней траверсы контролируют посредством указательного устройства индикаторного типа. Положение направляющих валков регулируется от индивидуальных реверсивных электродвигателей через червячные редукторы. На стойках установлены боковые направляющие ролики, предупреждающие трение листа о стойки. При правке необходимо применять роликовые конвейеры для подачи листа в вальцы и приема выпрямленного листа. Загрузка и снятие с роликовых конвейеров производится мостовыми кранами. После включения механизма нижних валков листоправильных вальцов включают механизм вращения роликов конвейера, который подает листовую сталь в вальцы, а далее она перемещается в вальцах за счет вращения нижних валков. Правка листовой стали на вальцах заключается в том, что деформированный лист закладывается в зазор между верхними и нижними цилиндрическими валками, расположенными в шахматном порядке. При движении лист многократно изгибается, и в нем появляются упругопластические или пластические деформации, которые растягивают лист и устраняют его неровности.

После правки производим контроль качества с помощью стальной метровой линейки. Линейку устанавливаем на лист ребром и с помощью щупа t=1,5 мм проверяем величину зазора. Зазор не превышает 1,5 мм, значит лист выправлен.

Весь предназначенный для изготовления мостовых конструкций металлопрокат должен быть перед запуском в производство очищен от прокатной окалины и ржавчины.

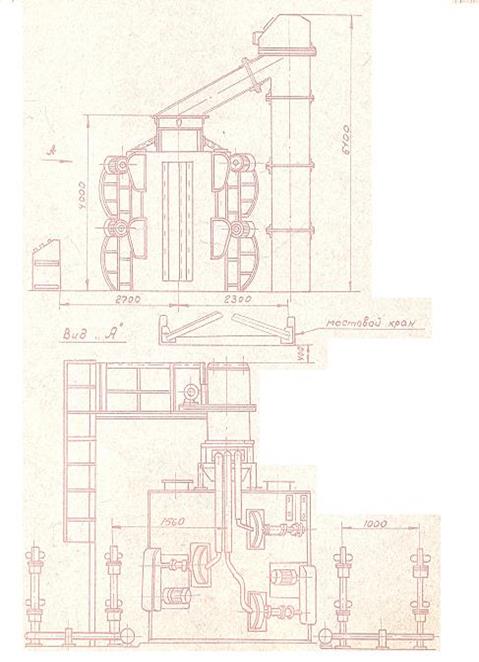

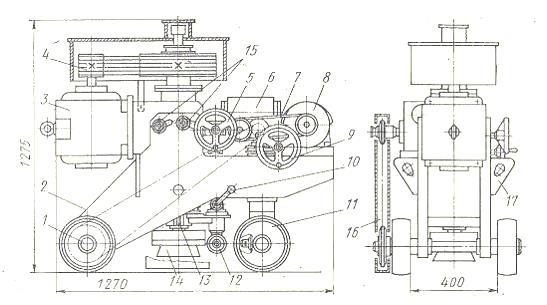

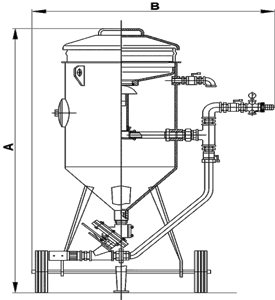

Согласно СТП 012-2000* "Заводское изготовление стальных конструкций мостов" разрешается производить очистку металла переносными дробеструйными или пескоструйными установками и ручным механизированным инструментом. В связи с тем, что металлопрокат на заводе изготовителе находятся в утепленном, сухом помещении цеха, он не требует поточной линии. Для его очистки на складе металлопроката выбираем дробеметную установку с целью упрочнения. Дробеметная установка представляет собой камеру с дробеметными аппаратами марки 4Б114 и 4Б124 (рисунок 5). Основные технические характеристики дробеметного аппарата даны в таблице 8.

Рисунок 5 - Дробеметная установка

Таблица 8 - Технические характеристики аппарата 4Б114 и 4Б124.

| Параметры

|

4Б114

|

4Б124

|

| Максимальная производительность, кг/мин

Мощность электродвигателя привода, кВт

Диаметр рабочего колеса, мм

Частота вращения рабочего колеса, об/мин

Число лопастей, шт

Направление вращения рабочего колеса

Скорость схода дроби с лопастей, м/с

Габаритные размеры без электродвигаеля, мм

длина

ширина

высота

Масса дробеметного аппарата, кг

Рекомендуемый абразив

|

210

15

340

3000

6

по часовой стрелке

70-80

700

550

540

250

Дробь стальная по ГОСТ11964-81 №0,5-3,5 твердостью ниже HRS 45

|

210

15

340

3000

6

против часовой стрелки

70-80

700

550

540

250

Дробь стальная по ГОСТ11964-81 №0,5-3,5 твердостью ниже HRS 45

|

Дробеметный аппарат состоит из шпинделя, корпуса, колеса рабочего, питателя, импеллера, камеры распределительной, кольца отражательного, лопасти, планки. Шпиндель состоит из листового корпуса, в котором установлен на подшипниках качения вал. С одной стороны на конце вала закреплено рабочее колесо, с другой - шкив клиноременной передачи от электропривода. Шпиндель при помощи фланца крепится к корпусу, облицованному внутри износостойкими плитами. Корпус предотвращает вылет абразива в окружающее пространство. Сверху корпус имеет крышку, обеспечивающую доступ к рабочему колесу и защите для осмотра и обслуживания. В рабочее колесо вставляются шесть радиально расположенных лопастей, предназначенных для предания абразиву требуемой для обработки скорости. Оно крепится болтами к ступице, насаженной на вал шпинделя. По оси рабочего колеса установлен импеллер, сообщающий начальную скорость абразиву. Торец ступицы защищен отражательным кольцом. Питатель служит для подачи абразива в аппарат, крепится к корпусу с помощью планок. Распределительная камера устанавливается в корпус аппарата при помощи кольца и предназначена для формирования направленного потока абразива и его регулировки.

Поступающий в питатель абразив направляется во внутреннюю полость импеллера, который придает ему первоначальную скорость. Поток абразива выбрасываемый из окна распределительной камеры, подхватывается лопастями рабочего колеса, разгоняется под воздействием центробежных сил и выбрасывается веерообразным потоком на обрабатываемое изделие.

На дробеметном аппарате устанавливается конечный выключатель, подлежащий включению в цепь управления установки, в которой применяется дробеметный аппарат и блокирующий включение электродвигателя привода аппарата при открытой крышке. Для уплотнения стыка крышки и корпуса от вылета наружу пыли и дроби служи резиновая прокладка.

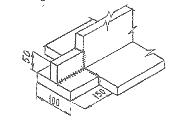

Рисунок 6 - Штабель листового металлопроката

При хранении листовой стали в штабелях должны быть обеспечены их устойчивость, удобство работы стропальщика, а также быстрота подсчета числа штук. Из условий допустимой нагрузки на бетонный пол и правил техники безопасности высота укладки листовой стали не более 1,5 метров. Предусматриваем главный проход между штабелями шириной 2,5 метра, расположенный вдоль цеха в средней его части. Между штабельные разрывы имеют размер 0,4 метра для строповки металла, и междуштабельные проходя вдоль пролета 1,2 метра. Штабеля находятся на расстоянии 1 метр от колонн цеха, стен здания, оборудования, оси головки рельсов узкой колеи. Расстояние от края штабеля до оси головки рельсов железнодорожного пути равно 2 метра.

На основании задания на дипломное проектирование требуется обработать 3и детали 4, 15а, 15б, и разработать технологию изготовления блока Б-17. Для разработки технологии изготовления блока необходимо составить сопроводительный лист. В сопроводительном листе указываем маршрут обработки вышеуказанных деталей, основное и вспомогательное оборудование, а также количество деталей, сечение, длину, вес одной штуки, общий вес, марку стали.

Таблица 9 - Сопроводительный лист 1

| Деталь

|

Кол-во

|

Сечение

|

Длина

|

Масса

|

d отв.

|

Кол-во отверстий

|

Примечание

|

| Шт.

|

всех

|

| 4а

|

1

|

-2180*12

|

6300

|

1290

|

1290

|

25

|

44

|

-

|

| 4б

|

1

|

-2180*12

|

5263

|

1077

|

1077

|

25

|

44

|

-

|

|

|

| Наименование операции

|

Оборудование

|

Инструмент

|

| 1

|

2

|

3

|

| 1. Разметка торцов металла

|

-

|

Рулетка 20 м, мел

|

| 2. Набить № плавки

|

-

|

Клеймо

|

| 3. Резка торцов

|

Переносная машина "Микрон - 2"

|

-

|

| 4. Правка листовых деталей

|

Листоправильные вальцы УБР 32/3200

|

-

|

| 5. Разметка

|

-

|

Рулетка 20 м, мел

|

| 6. Фрезеровка

|

Кромкострогальный станок НВ-60/14

|

-

|

| 7. Стыковка металла

|

Флюсовая подушка КЗМ

|

-

|

| 8. Снятие усиления швов

|

Фрезерный трактор

|

-

|

| 9. Поперечная, продольная резка

|

Кислородная машина "Комета"

|

-

|

| 10. Вторичная правка

|

Листоправильные вальцы УБР 32/3200

|

-

|

| 11. Разметка

|

-

|

Рулетка 20 м, мел

|

| 12. Фрезеровка

|

Кромкострогальный станок НВ 60/8

|

-

|

| 13. Разметка

|

-

|

Рулетка 20м, мел

|

| 14. Сверление

|

Радиально-сверлильный станок 2Р53

|

-

|

| 15. Разметка

|

-

|

Рулетка 20 м, мел

|

| 16. Секатор

|

Переносная машина "Микрон - 2"

|

-

|

| 17. Кантовка

|

Мостовой кран, вагонетка

|

-

|

Таблица 10 - Сопроводительный лист 2

| Деталь

|

Кол-во

|

Сечение

|

Длина

|

Масса

|

d отв.

|

Кол-во отверстий

|

Примечание

|

| Шт.

|

всех

|

| 15а

|

4

|

-750*12

|

2268

|

68,9

|

276

|

-

|

-

|

-

|

|

|

| Наименование операции

|

Оборудование

|

Инструмент

|

| 1

|

2

|

3

|

| 1. Резка

|

Кислородная машина "Комета"

|

-

|

| 2. Набить № плавки

|

-

|

Клеймо

|

| 3. Правка

|

Листоправильные вальцы УБР 32/3200

|

-

|

| 4. Скругление радиуса кромки

|

Шлифовальная машинка "Хилти"

|

-

|

| 5. Фрезеровка

|

Продольно-фрезерный станок 6310

|

-

|

| 6. Кантовка

|

Мостовой кран, вагонетка

|

-

|

Таблица 11 - Сопроводительный лист №3

| Деталь

|

Кол-во

|

Сечение

|

Длина

|

Масса

|

d отв.

|

Кол-во отверстий

|

Примечание

|

| Шт.

|

всех

|

| 15б

|

4

|

-370*12

|

703

|

11,8

|

94

|

-

|

-

|

-

|

|

|

| Наименование операции

|

Оборудование

|

Инструмент

|

| 1. Резка

|

Кислородная машина "Комета"

|

-

|

| 2. Набить № плавки

|

-

|

Клеймо

|

| 3. Правка

|

Листоправильные вальцы УБР 32/3200

|

-

|

| 4. Разметка

|

-

|

Рулетка 20 м

|

| 5. Секатор

|

Переносная машина "Микрон - 2"

|

-

|

| 4. Скругление радиуса кромки

|

Шлифовальная машинка "Хилти"

|

-

|

| 5. Фрезеровка

|

Продольно-фрезерный станок 6310

|

-

|

| 6. Кантовка

|

Мостовой кран, вагонетка

|

-

|

Прежде чем приступить к операциям, описанным в сопроводительных листах, рассчитываем технологические припуски таблица 12 на резку, стыковку, сварку и фрезеровку металлопроката, а также допускаемые отклонения при сверлении отверстий таблица 13.

Таблица 12 - Технологические припуски

| Детали

|

Сечение деталей

|

Наименование припуска

|

Размер припусков в мм

|

| 4а

4б

|

2180*12*6300

2180*12*5263

|

На стыковку шва

|

1

|

| На резку каждого торца

|

4

|

| На 1м продольного шва с кf

=6мм

|

1

|

| На каждую пару приваренных ребер жесткости

|

0,5

|

| На фрезеровку

|

5

|

| 15а

15б

|

- 750*12*2268

370*12*703

|

На строжку

|

5

|

| На продольную и поперечную резку

|

4

|

Таблица 13 - Допускаемые отклонения

| Деталь

|

Сечение

|

Наименование отклонения

|

Размер отклонения

|

| 4а

4б

|

- 2180*12*6300

2180*12*5263

|

Расстояние между центрами отверстий

|

2 мм

|

Описание операций для изготовления детали 4.

Металлопрокат сечением - 2220*12*7600 раскладываем на стеллаже и размечаем (рисунок 7) при помощи керна, молотка и рулетки необходимые размеры с учетом технологических припусков.

А) Б)

Рисунок 7 - Разметка металлопроката

Набиваем номер плавки при помощи клейма для легкости определения марки стали. По размеченным линиям режем металлопрокат при помощи газорезательной полуавтоматической переносной машины "Микрон - 2" (рисунок 8).

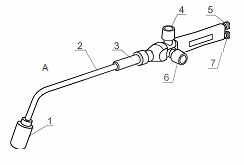

1 - газовый коллектор; 2-штанга; 3-циркульное устройство; 4-корпус; 5-крышка; 6-суппорт; 7-рукоятка; 8-переключатель; 9-потенциометр; 10,11-резаки.

Рисунок 8 - Переносная газорезательная машина "Микрон - 2"

Машина имеет корпус 4, в котором размещены электродвигатель мощностью 22 Вт и редуктор. На крышке 5 смонтированы переключатель 8, потенциометр 9, газовый коллектор 1, суппорт 6, в нем перемещается штанга 2, на которой закреплены держатель с резаками 10 и 11. Также имеет циркульное устройство 3 и рукоятка 7, предназначенная для переноски машины и направления при ручной резке.

Так как конструкция подвергается динамическим нагрузкам необходима наибольшая точность при изготовлении деталей, поэтому правим лист еще раз на семивалковой листоправильной машине типа УБР 32/3200, описание ее дано в пункте 2.1 1 "Правка прокатной стали".

После правки готовим металлопрокат под стык. Перед этим размечаем его при помощи рулетки и мела. Для обеспечения точности геометрических размеров в пределах заданных допусков, удаления зон с измененной структурой кромок после механической и термической резки, обеспечения передачи усилий сжатия плотным касанием деталей, устранения отдельных выхватов или других дефектов резки производим строгание кромок деталей на кромкострогальном станке типа "Вагнер" HB-60|14 (рисунок 9). Технические характеристики станка проведены в таблице 14.

Таблица 14 - Технические характеристики кромкострогального станка типа "Вагнер" 60/14

| Параметры

|

60/14

|

| Размеры листа, мм:

Длинна

Максимальная толщина пакета, мм

Сечение строжки, м/мин

Наименьшая ширина полосы при строжке, мм

|

12500

200

15,5

80

|

Верхняя горизонтальная поверхность станины станка типа "Вагнер" НВ-60/14 является столом, в котором имеются продольный Т-образный паз и два поперечных треугольных паза для размещения тяг механизма загрузки. Упоры устанавливают на поверхности стола в точно обработанных отверстиях. Обрабатываемые детали закрепляют с помощью портала, который состоит из двух стоек, соединенных фермой. Для поворота фермы относительно стойки и предохранения от прогиба в случае больших усилий ее соединяют со стойками через опорный цилиндрический подпятник и набор тарельчатых пружин. В отверстиях нижнего листа фермы смонтированы гидравлические прижимы и ручные винтовые прижимы.

Рисунок 9 - Кромкострогальный станок "Вагнер" 60/14

Механизмы главного движения резания и подачи смонтированы на каретке. На площадке размещается рабочий. Каретка перемещается по станине на пяти парах роликов; две пары роликов являются поджимными, и с их помощью можно устранить зазоры и создать предварительный натяг в направляющих. Для предотвращения попадания стружки под движущиеся по направляющим станины ролики перед ними установлены поджимные скребки. На каретке смонтированы коробки подач суппортов, которые скреплены балкой. Для облегчения перемеения кареток суппортов предусмотрена система противовесов, расположенных внутри стоек. Суппорты крепят к кареткам суппортов с помощью болтов, входящих в круговые Т-образные пазы. Суппорт состоит из поворотной плиты и резцедержавки, в которой закреплен резец. Резец отводится от обрабатываемой поверхности электромагнитом, поворачивающим резцедержавку вокруг оси. Пружина возвращает резцедержавку в исходное положение. К правому торцу каретки крепится коробка скоростей, работающая от электродвигателя. Гидростанция станка содержит насос с электродвигателем и панель управления. Электроэнергия подается к каретке с помощью устройства. Для подачи и установки листа в зоне обработки станок оборудован упором и механизмом загрузки и выгрузки листа. Упор устанавливают на требуемый размер вручную с помощью гайки, которая после подвода ее в требуемое положение фиксируется разжимным хомутом. Механизм загрузки и выгрузки листов устанавливают на поперечных кронштейнах и крепят к задней поверхности станины станка. Он состоит из следующих основных элементов: двух корпусов со смонтированными на них направляющими, подвижных кареток, перемещающихся по направляющим, системы планок с толкателями и тяг с захватами, обеспечивающих загрузку листа в зону обработки и выгрузку обработанного листа на поперечные кронштейны.

После того как торцы металлопроката подготовлены под стык, производим стыковку листа для того чтобы получить длину стенки (дет.4) 11563мм. Согласно СТП 012-2000* "Заводское изготовление стальных конструкций мостов" зазоры в стыках для проката толщиной 12мм из стали 15ХСНД по ГОСТ 6713-91 должны быть в пределах 0 - 3 мм. Сварной шов должен быть прочным и должен выдерживать нагрузки идущие на блок. Сварку будем производить на флюсовых подушках изготовленных заводом изготовителем самостоятельно, изображенных на чертеже лист 3. Листы укладываем на стенд, который оснащен магнитом, позволяющим неподвижное закрепление листа. Перед тем, как начать работу, выравниваем торцы и привариваем выводные планки для избежания возникновения кратеров и непроваров. Проверяем прямолинейность примагниченных листов при помощи шнура. Затем производим сварку, описание которой дается в разделе 2.4.3

Выводные планки убираем при помощи кислородной резки газорезотельной машиной "Микрон - 2", описанном ранее. После чего на местах, где находились выводные планки, и сам шов зачищаем переносным станком - фрезерным трактором для того, чтобы снять усиление швов. Трактор на колесах передвигается по листу и фрезерует сварной шов. С помощью маховика можно установить необходимое направление движения трактора. Приводом является электродвигатель мощностью 0,6кВт с частотой вращения вала 1410 мин-1

(об/мин). Передача движения от электродвигателя осуществляется посредством клиноременной передачи, редуктора, цепной передачи на ось колес, скорость перемещения трактора равна 285 мм/мин.

1,11 - колеса; 2 - корпус; 3,8 - электродвигатели; 4,7 - клиноременные передачи; 5,9 - маховики; 6 - редуктор; 10 - рукоятка; 12 - ролик; 13 - шпиндель; 14 - фреза; 15 - винты; 16 - цепная передача; 17 - проушины.

Рисунок 10 - Фрезерный трактор

Главное движение (вращение шпинделя) осуществляется от электродвигателя мощностью 4,5 кВт с частотой вращения вала 950 мин-1 (

об/мин) через клиноременную передачу. Шпиндель выдвигается и поднимается маховиком. Ширину фрезеруемой поверхности можно регулировать путем установки шпинделя под углом к обрабатываемой поверхности. Фрезерование осуществляется торцовой фрезой. Ролик копировального устройства не позволяет фрезе врезаться в листы. Ролик закрепляют в необходимом положении с помощью рукоятки. Трактор устанавливают на обрабатываемый лист краном.

Поперечную и продольную резку производим кислородной машиной "Комета", т.к это сокращает время производства. Машина "Комета", изображенная на чертеже лист 3, имеет числовое программное управление. Включает в себя следующие системы: систему питания, предназначенную для преобразования напряжения сети в напряжение необходимое для нормального функционирования электрооборудования, расположенного на машине; систему движения, состоящую из устройств обеспечивающих движение по координатам; систему технической разметки металла, состоящей из устройств для нанесения порошка на лист металла; систему стабилизации положения резака над листом для поддержания постоянного реза, зазора между резаком и разделываемым листом в процессе резки; систему числового программного управления, служащую для управления системой движения, системой технологической разметки и его питания.

Таблица 15 - Технологические данные газорезательной машины "Комета"

| Параметры

|

"Комета"

|

| Размеры обрабатываемой детали, мм:

длинна

ширина

Диапазон разрезаемых толщин, мм:

при резке 4 резаками

при резке 2 резаками

Скорость перемещения резаков, м/с (мм/мин)

наименьшая

наибольшая

Количество резаков, шт

Скорость подъема и опускания резака, мм/мин

Минимальный диаметр отверстий, мм

Число рабочих позиций разрезаемого листа, шт

|

11000

3600

3-100

3-160

0,83103

(50)

0,2 (1200)

4

1500

50

2

|

После резки выполняем вторичную правку для устранения возможных деформаций после роспуска металлопроката аналогично правке описанной выше на листоправильных вальцах типа УБР 32/3200.

Затем размечаем лист для фрезеровки вертикальных кромок стенки, фрезеровку будем производить на кромкострогальном станке типа "Вагнер" 60/8. Все технологические данные станка аналогичны станку типа "Вагнер" 60/14, за исключением наибольшей длинны строжки, равной для данного станка 8000 мм.

После фрезеровки для сверления отверстий на деталь укладываем накладной кондуктор, изображенный на чертеже лист 3.

Сверлим деталь на радиально-сверлильном станке типа 2Р53, изображенном на чертеже лист 3.

После сверления у кромок детали остается снять фаску, для этого при помощи рулетки лист замеряем и переносной машиной "Микрон - 2" снимаем фаски.

После изготовления деталь 4 маркируем. Маркировку производим мелом в соответствии с чертежом КМД, указывая номер чертежа, номер заказа, номер детали, количество деталей, что обеспечивает быстроту нахождения детали и удобство сборки.

Замаркированную деталь проверяем на качество сварных соединений, которые не должны иметь ни внешних, ни внутренних дефектов. Сварочный шов проверяем 100% УЗК, описанным в пункте 2.5

Изготовленную деталь мостовым краном перекладываем на тележку и отправляем для дальнейшего изготовления в цех сборо-сварки.

Описание операций для изготовления детали 15а.

Резку детали 15а выполняем на кислородной машине "Комета", которая не требует разметки, характеристики ее даны выше в описании операций для изготовления детали 4. После резки набиваем номер плавки на деталь для легкости определения марки стали.

Правим деталь на листоправильных вальцах типа УБР 32/3200, так как правка на семивалковых машинах дает большую точность правки. Технические характеристики и описание машины дано в описании операций для изготовления детали 4.

После правки необходимо выполнить скругление радиуса кромки. Выполняем его при помощи шлифовальной машинки марки "Хилти".

1 - кнопка фиксации шпинделя; 2 - резьбовая втулка крепления токовой рукоятки; 3 - опорное ребро; 4 - выключатель питания; 5 - боковая рукоятка

Рисунок 11 - Шлифовальная машина "Хилти"

Данная машина имеет электродвигатель, выключатель питания, кнопку фиксации шпинделя, боковую рукоятку, резьбовую втулку крепления боковой рукоятки, опорное ребро, шнур со штепсельным соединением: прямую и угловую. Вращение шлифовальной головки от электродвигателя передается через кулачковую муфту сцепления.

Таблица 16 - Технологические данные шлифовальной машинки марки "Хилти".

| Параметры

|

Хилти

|

| Номинальное напряжение, В

Номинальный ток, А

Номинальная мощность питания, Вт

Номинальная выходная мощность, Вт

Частота тока питания, Гц

Скорость вращения без нагрузки, об/мин

Резьба на шпинделе

Макс. диаметр отрезного диска, мм

Масса, без принадлежностей, кг

|

230

9,2

2000

1250

50

8500

М14

180

4,2

|

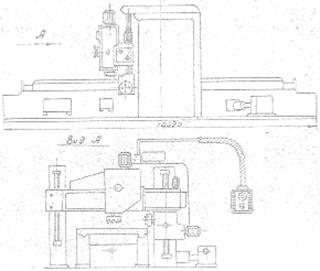

Необходимо подготовить кромки детали к дальнейшей сборке, для этого фрезеруем продольные края детали на продольно-фрезерном станке 6310.

Рисунок 12 - Продольно-фрезерный станок 6310

Готовую деталь маркируем. Маркировку производим мелом в соответствии с чертежом КМД, указывая номер чертежа, номер заказа, номер детали, количество деталей, что обеспечивает быстроту нахождения детали и удобство сборки.

Замаркированную деталь проверяем на наличие отклонений от заданных размеров по чертежу при помощи рулетки. Мостовым краном перекладываем на тележку для отправки в цех сборосварки.

Описание операций изготовления детали 15б.

Обработка детали 15б аналогична обработки детали 15а, за исключением среза кромок детали переносной машиной "Микром - 2", характеристики которой даны в описании операций для изготовления детали 4. После правки детали на листоправильных вальцах 32/2500 для подготовки кромки деталь размечаем при помощи рулетки. Затем срезаем кромку секатором, после чего скругляем радиус кромки шлифовальной машинкой марки "Хилти", указанной ранее в описании операций для изготовления детали 15а.

Готовую деталь проверяем на наличие отклонений от размеров заданных в рабочем чертеже. Мостовым краном перекладываем на тележку для отправки в цех сборосварки.

Устанавливаем метод сборки блока Б-17. Сборку блока производим по разметке.

В цехе сборосварки производим сборку блока, который собираем по рабочему чертежу из отдельных деталей. Блок собираем путем последовательной установки и временного соединения. Последовательность операций при сборке отправочного элемента блока Б-17 указана в технологическом листе №1.

Таблица 17 - Технологический лист №1.

| Марка

|

Кол-во

|

Масса в кг.

|

№ п/п

|

Последовательность операций

|

Вид оборудования

|

Сечение швов

|

| 1 шт

|

Общ.

|

| Б-17

|

1

|

12740

|

12740

|

1

|

Сборка двутавровых поперечных рёбер жесткости и

таврового соединения вертикальной стенки блока с верхним поясом

|

Стеллаж, инструмент, мостовой кран, сварочный агрегат для автоматической сварки Сав - 460, полуавтомат марки ПДГ - 510

|

| 2

|

Сборка ортотропных плит нижнего пояса блока

|

Стеллаж, инструмент, сварочный автомат АДФ - 10030

|

| 3

|

Сборка вертикальной стенки блока с продольными ребрами

|

Стеллаж, инструмент, мостовой кран, полуавтомат марки ПДГ - 510

|

| 4

|

Укрупнительная сборка блока

|

Полуавтомат ПДГ - 510, автомат АДФ - 10030

|

| 5

|

Оформление блока. (Сверление отверстий в верхних поясах и боковой стенке)

|

Автоматический сверлильный станок на магнитной платформе модель WA - 3500

|

| 6

|

Сдача ОТК

|

УЗК

|

| 7

|

Защита отправочного элемента от коррозии

|

Окрасочный агрегат GRACO - Merkur

|

| 8

|

Маркировка

|

Краска, кисти, шаблон

|

| 9

|

Транспортировка

|

Мостовой кран, вагонетка

|

Примечание: Технологический процесс сварки рассмотрим в разделе 2.4.; контроль качества сварных соединений - 2.4.6.; защита конструкции от коррозии 2.6.

В цехе сборосварки производим сборку блока, который собираем по рабочему чертежу из отдельных деталей. Блок собираем путем последовательной установки и временного соединения. Последовательность операций при сборке отправочного элемента блока Б-17:

1. Сборка двутавровых поперечных рёбер жесткости и таврового соединения вертикальной стенки блока с верхним поясом.

Сборку и сварку поперечных ребер жесткости (двутаврового сечения), а также верхние поясные швы блока выполняем в цехе сборосварки по следующей технологии:

На сборочных стеллажах собираем поперечные двутавровые сечения. Для этого размечаем полки поз.21 и поз.17 по осям установления стенки поз.20 (рисунок 13).

Рисунок 13 - Разметка полок под установку стенки

Прихватываем полки к стенке, выдерживая угол 90°, для этого прикладываем угольную линейку (рисунок 14).

Рисунок 14 - Установка уголка

Устанавливаем выводные планки на торцах двутавра (рисунок 15).

Рисунок 15 - Выводные планки

Завариваем поясные швы автоматической сваркой, описанной в пункте 2.4

Готовые двутавровые сечения поправляем на грибовидность газопламенным

способом. Для правки выбираем газовую горелку "Вулкан" ГП-1 (рисунок 16).

1 - мундштук; 2 - наконечник; 3 - смесительная камера; 4 - клапан кислорода; 5 - штуцер кислорода; 6 - клапан горючего газа; 7 - штуцер горючего газа

Рисунок 16 - Газовая горелка "Вулкан" ГП-1

Горелка многопламенная подогревающая, предназначена для различных видов газопламенной обработки металлов с применением в качестве горючего ацетилена, пропан-бутана или природного газа и кислорода, основные технические характеристики ее даны в таблице 18.

Таблица 18 - Технические характеристики газовой горелки ГП-1 "Вулкан"

| Характеристики

|

ГП - 1

|

| 1

|

2

|

| 1. Давление газов на входе в горелку, МПа

Кислород

Пропан - бутан

Природный газ

Ацетилен

|

0,6 - 1,0

0,15 - 0,25

0,15 - 0,25

0,003 - 0,12

|

| 2. Расход газов, м3

/ч

Кислород

Пропан - бутан

Природный газ

Ацетилен

3. Температура пламени, ºС

Пропан - бутан

Природный газ

Ацетилен

4. Масса горелки, кг

5. Габаритные размеры не более, мм

|

4,5 - 6,0

1,5 - 2,0

1,5 - 2,0

4,0 - 5,5

2500

2400

3150

1,2

590*200*70

|

Выкладываем верхний пояс блока поз.1, поз.2 и размечаем его под установку вертикальной стенки поз.5, поз.4 (рисунок 17).

Рисунок 17 - Разметка верхних поясов под установку стенок

Установку и фиксацию вертикальной стенки к поясу производим с помощью распорок, выполненных из прокатного швеллера, изображенных на чертеже лист3.

Устанавливаем вертикальную стенку на верхний пояс блока (см. чертеж лист 3) и прихватываем.

При необходимости поправляем тавр газопламенным способом, аналогичным правке двутавра.

2. Сборка ортотропных плит нижнего пояса блока:

Выкладываем лист нижней ортотропной плиты поз. З и размечаем его под установку продольных ребер жесткости поз.6 и поз.7. Разметка изображена на чертеже лист 3. Разметку ведем от торца плиты и от продолов. Припуск, данный на ширину плиты +2мм, равномерно распределяем по +1мм на края продолов.

Устанавливаем по разметке продольные ребра жесткости поз.6 и поз.7, выдерживая угол 90° при помощи угловой линейки (аналогично установки полок к стенке), прихватываем.

Приварку продольных ребер жесткости выполняем автоматической сваркой под слоем флюса, описанной в пункте 2.4 Проверяем ребра на предмет деформации от сварки путем натяжения шнура вдоль ребра, при необходимости поправляем ребра газопламенным способом.

Собираем поперечное ребро из поз.15а, 15б. Выкладываем детали на стеллаж и проверяем стык, допускаемое смещение кромок относительно друг друга не более 1,7мм. Привариваем выводные планки (рисунок 18). Начинаем и заканчиваем сварку на выводных планках.

Рисунок 18 - Выводные планки

После сварки планки срезаем, место среза зачищаем шлифовальной машинкой "Хилти".

Заплавляем фаску полуавтоматическим способом в среде СО2

, описанном в пункте 2.4 Заплавляем фаску со второй стороны. Зачищаем стык шлифовальной машинкой заподлицо.

Производим УЗД шва в объёме 100%, так как в проектных разработках эти швы указываются как наиболее подверженные нагрузкам и требуют тщательного контроля. УЗК описан в пункте 2.4.6

Аналогично завариваем стык на поз.16.

Собираем тавровое сечение (поз.15 с поз.16). Устанавливаем распорку из уголка для предотвращения сварочных деформаций. Завариваем их между собой полуавтоматической сваркой в смеси 80% Аг + 20% СО2

, описанной в пункте 2.4.6

Проверяем собранные детали внешним контролем на наличие дефектов в сварных швах.

Размечаем плиту поз.3 под установку поперечных ребер жесткости поз 15, 9,8. Разметку ведем от фрезерованного торца плиты. Даем припуск по +1мм между поперечными ребрами на усадку от сварки.

Устанавливаем поперечные ребра поз 15,8,9 по разметке, выдерживая угол 90° путем установки уголка, и прихватываем.

Привариваем поперечные ребра к нижнем поясу блока полуавтоматическим способом сварки, описанном в пункте 2.4.6

Проверяем внешним контролем наличие дефектов в сварных швах и наличие отклонений от размеров по рабочим чертежам.

Готовую плиту при необходимости поправляем газопламенным способом, аналогичным приведенным ранее.

Отправляем собранные детали на укрупнительную сборку блока.

3. Сборка вертикальной стенки блока с продольными ребрами.

Сборку продольных ребер поз.13,14 производим в цехе сборосварки.

Производим стыковку продольных ребер поз.13,14. Линейность проверяем с помощью разметочного шнура и прихватываем. Допускаемое смещение кромок не более 1,7мм. Заплавляем фаску полуавтоматическим способом в среде СО2

. Заплавляем фаску со второй стороны. Производим УЗД в объеме 100%, так как данный шов отмечается наиболее подверженным нагрузкам. Сварку начинаем и заканчиваем на выводных планках (рисунок 19). После сварки выводные планки срезаем газорезательной машиной "Микрон - 2", места зачищаем шлифовальной машинкой.

Рисунок (19) - Выводные планки

Размечаем вертикальную стенку блока поз.4и поз.5 под установку продольных ребер жесткости поз.13,14,10,11.

Устанавливаем продольные ребра поз.10.11,13.14 на стенку при помощи технологических уголков (см. чертеж лист 3) и прихватываем.

Размечаем стенку под установку поперечных ребер жесткости поз.12, устанавливаем их на стенку и прихватываем к стенке и продольным ребрам.

Проверяем сборку собранных деталей при помощи рулетки на наличие отклонений от заданных размеров по чертежу.

4. Укрупнительная сборка блока.

Выкладываем собранный и заваренный нижний пояс блока.

Устанавливаем на нижний поясной лист поочередно вертикальные стенки блока, проверяя угол наклона при помощи шаблона. Прихватываем стенки к нижнему поясу и к поперечным ребрам жесткости поз.15.

При сборке выдерживаем размеры согласно чертежу.

Заводим между вертикальными стенками двутавровые поперечные ребра жесткости (поз. 20,21,17) и прихватываем их к стенке блока, выдерживая размер между осями верхних полок - 2800мм.

Размечаем снаружи блока места установки наружных ребер поз.18 и поз. 19, выдерживая размеры между ребрами - 3000мм с припуском +1мм.

Проверяем сборку блока на наличие отклонений от заданных по чертежу размеров при помощи рулетки и угловой линейки.

Производим сварку блока, описанную в пункте 2.4.6

Проверяем сварные швы на наличие дефектов внешним осмотром.

При необходимости поправляем блок газопламенным способом.

В цехе сборосварки на участке сварки выполняем сварку отправочного элемента блока Б - 17.

Для сварки поясных и стыковых швов колонны выбираем автоматическую сварку под слоем флюса, имеющую высокую скорость сварки, что увеличивает производительность труда.

Для сварки оформления блока используем полуавтоматическую сварку в среде СО2 (

некоторые швы будем выполнять в среде СО2

+Аr), т.к ею можно сваривать маленькие детали и детали, находящиеся в неудобном положении, что обеспечивает высокую производительность труда и качественные сварные швы.

Согласно СНиП II-23-81* таблица 50 блок Б-17 относится к 1 группе конструкции, работающей на динамические нагрузки, в климатическом районе II4

.

По таблице 55 СНиП II-23-81*

для полуавтоматической сварки в среде СО2

выбираем для этой группы сварочную проволоку марки СВ08Г2С по ГОСТ 2246-70*, химический состав которой показан в таблице 19.

для автоматической сварки под слоем флюса выбираем проволоку марки СВ08ГА по ГОСТ 2246-70*, химический состав которой показан в таблице 20, и флюс марки АН-348-А+АН60 по ГОСТ 14771-76, химический состав которой показан в таблице 21.

Таблица 19 - Химический состав проволоки СВ08Г2С

| Марка проволоки

|

Углерод

|

Кремний

|

Марганец

|

Хром

|

Никель

|

Сера

|

Фосфор

|

| СВ08Г2С

|

≤0,10

|

0,7-0,95

|

1,80-2,10

|

≤0, 20

|

≤0,25

|

≤0,025

|

≤0,03

|

Таблица 20 - Химический состав проволоки СВ08ГА

| Марка проволоки

|

С

|

Si

|

Mn

|

Cn

|

Ni

|

S

|

P

|

Прочие элементы

|

| Не более

|

| СВ08ГА

|

≤0,10

|

≤0,03

|

0,8-1,1

|

≤0,10

|

≤0,25

|

0,03

|

0,03

|

-

|

Таблица 21 - Химический состав флюса АН-348-А

| Марка флюса

|

SiO2

|

MnO

|

CaF2

|

MgO

|

Mn2

O3

|

CaO

|

Al2

O3

|

Fe2

O3

|

S

|

P

|

| Не более

|

| АН-348-А

|

41-34

|

34-38

|

4-5,5

|

5-7,5

|

0,1-0,3

|

6,5

|

4,5

|

2

|

0,15

|

0,12

|

Таблица 22 - Химический состав флюса АН60

| Марка флюса

|

SiO2

|

MnO

|

CaF2

|

MgO

|

Mn2

O3

|

CaO

|

Al2

O3

|

Fe2

O3

|

S

|

P

|

| Не более

|

| АН60

|

Режимы сварки - это совокупность контролируемых параметров определяющих сварочные условия.

Выбираем режимы сварки:

для автоматической сварки определяем значение параметров, при которых дуга горит стабильно, швы получаются заданных размеров, формы и свойств.

на качество сварочных швов полуавтоматической сварки в среде СО2

в значительной степени влияет количество расходуемого углекислого газа, которое зависит от режимов сварки и от форм и размеров свариваемого изделия.

Таблица 23 - Режимы полуавтоматической сварки в среде СО2

| Св. соединение

|

Толщина проката

|

d сварочной проволоки

|

Режимы сварки

|

| Сварочный ток, А

|

Напряжение дуги, В

|

Скорость сварки, м/ч

|

Объемный расход СО2

, л/мин

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

|

12

|

2

|

200-270

|

21-24

|

25-30

|

7-9

|

|

|

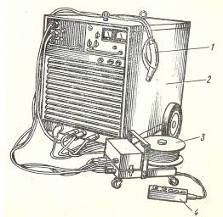

10,12

|

2

|

200-270

|

21-24

|

25-30

|

7-9

|

|

|

12

|

2

|

200-270

|

21-24

|

25-30

|

7-9

|

Таблица 24 - Режимы автоматической сварки под флюсом

| Св. соединение

|

Толщина проката

|

d сварочной проволоки

|

Режимы сварки

|

| Ток, А

|

Напряжение, В

|

Скорость подачи проволоки, м/ч

|

Скорость сварки, м/ч

|

|

|

20

|

4

|

650-700

|

32-38

|

49-55

|

21-22

|

|

|

12

|

4

|

350-400

|

28-30

|

170-198

|

23-26

|

Поясные и стыковые швы блока Б - 17 будем выполнять универсальным сварочным трактором АДФ-10030, который является переносным автоматом, предназначенным для сварки под флюсом. Сварка производится при движении трактора по направляющей линейке, уложенной параллельно шву или непосредственно по изделию. Он позволяет сваривать стыковые соединения с разделкой и без разделки кромок, угловые соединения вертикальным и наклонным электродом.

В комплект автомата входит сварочный трактор, аппаратный шкаф и набор сменных узлов и деталей. В качестве источника тока используют сварочный трансформатор.

Сварочный трактор (схема смотри чертеж 1) представляет собой самоходную тележку с установленной на ней сварочной головкой. Передвижение трактора вдоль шва осуществляется ходовым механизмом, а электродная проволока подается в зону дуги сварочной головкой. Сварочная головка и ходовой механизм, вместе с электродвигателем, смонтированы в один блок, который является несущим корпусом-трактора.

На корпусе укреплен поворотный кронштейн, на котором смонтированы правильный механизм, корректировочный механизм, барабан для электродной проволоки, пульт управления трактором и добавочный пульт, служащий для управления механизмами роликовых стендов, манипуляторов, вращателей или другими устройствами, требующими независимого дистанционного управления. Здесь же расположен мундштук, предназначенный для подвода сварочного тока к электродной проволоке и направления ее в зону сварки.

Трактор комплектуют двумя мундштуками. При сварке электродной проволокой диаметром 3-5 мм на токе до 1000 А используют мундштук роликового типа с двумя бронзовыми контактными роликами. При сварке проволокой диаметром 1,6-2 мм на токе до 600 А применяют трубчатый мундштук с бронзовым наконечником. К мундштукам придают удлинители с шарниром и однороликовые копиры, позволяющие настраивать трактор для сварки угловых швов. Трехроликовый правильный механизм работает только при сварке проволокой диаметром.3-5 мм. При сварке тонкой проволокой диаметром 1,6-2 мм правки не требуется, и между правильными роликами вставляют специальную направляющую трубку, имеющуюся в комплекте сменных частей. Корректировочный механизм служит для смещения электрода поперек шва и для поперечного наклона мундштука на угол до 45° при сварке наклонным электродом. Он состоит из червяка, закрепленного на кронштейне, и червячного сектора, расположенного на корпусе электродвигателя.

На обоих концах червяка насажены маховики. При вращении маховика червяк обкатывается по неподвижному сектору и поворачивает в головку трактора. Трактор снабжен двумя съемными бункерами. Основной бункер снабжен ссыпным патрубком, перемещением которого по высоте регулируется толщина слоя флюса. На патрубке закреплена стрелка-указатель, при помощи которой контролируется направление дуги по зазору между свариваемыми кромками. Для ручного направления электродной проволоки по шву на бункере укреплена рукоятка. На корпусе установлен вольтметр, показывающий напряжение горения дуги.

Передвижение трактора осуществляется при помощи двух ведущих обрезиненных бегунков. Для ручного перекатывания трактора, на валу бегунков предусмотрена специальная фрикционная муфта с двумя маховиками, расположенными с разных сторон трактора. При вращении маховиков против часовой стрелки муфта расцепляется, и вал бегунков отключается от электродвигателя. Переднее шасси трактора состоит из траверсы, укрепленной на корпусе электродвигателя, и двух передвижных штанг, на которых закрепляют холостые бегунки или копирные ролики. Ведущие бегунки и холостые изолированы от корпуса и имеют резиновые шины, что обеспечивает хорошее сцепление их с поверхностью металла. Для перемещения трактора по направляющей линейке на правых колесах предусмотрены канавки. Для переноски трактора имеется ручка. Универсальность трактора достигается применением сменных узлов и деталей, при помощи которых можно настраивать трактор на сварку различных видов соединений.

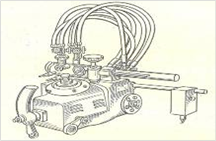

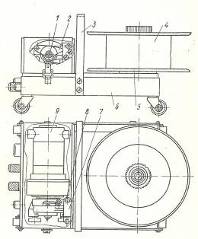

Все остальные швы выполняем полуавтоматом ПДГ-510 предназначенным для сварки в защитной среде углекислого газа конструкций, швы которых расположены в различных пространственных положениях и в труднодоступных местах.

1 - сварочная горелка; 2 - источник питания; 3 - механизм подачи электродной проволоки; 4 - переносной пульт управления

Рисунок 20 - Сварочный полуавтомат ПДГ - 510

Полуавтомат, состоит из сварочной горелки, механизма подачи электродной проволоки, переносного пульта управления, источника питания с встроенным блоком управления полуавтомата, газового редуктора с расходомером и подогревателем газа, соединительных шлангов и проводов. Состав полуавтомата: тип механизма подачи электродной проволоки МПО-1; тип сварочной горелки ГДПГ-501-4; тип источника питания ВДУ-504-1. Полуавтомат ПДГ-510 комплектуют турелью. Турель устанавливается на источнике питания и служит опорой для подающего механизма, допуская поворот его вокруг вертикальной оси на 360°.

В полуавтомате автоматизирован процесс подачи электродной проволоки и защитного газа в зону сварки. Электродная проволока с помощью злектродвигательного привода механизма подачи поступает из кассеты по гибкому направляющему каналу в зону сварки по мере ее плавления. Одновременно по шлангу газотокопровода в зону сварки подводится из баллона (или цеховой магистрали) углекислый газ для защиты металла шва и сварочный ток от источника питания дуги. Перемещение сварочной горелки производится вручную.

1 - рычаг прижимного устройства; 2 - рычаг; 3 - ручка; 4 - кассета; 5 - тормозное устройство; 6 - основание; 7 - пружина; 8 - винт; 9 - электродвигательный привод

Рисунок 21 - Открытый механизм подачи проволоки МПО-1

Механизм подачи электродной проволоки открытого типа МПО-1 приведен на рисунок 21. На нем размещены электродвигательный привод 9, кассета 4 с электродной проволокой, съемный пульт управления и блок разъемов, служащих для подключения соединительных проводов и шлангов. Электродвигательный привод состоит из цилиндрического редуктора и электродвигателя постоянного тока. На выходном валу редуктора укреплено зубчатое колесо с ведущим роликом. Второе зубчатое колесо с прижимным роликом находится на рычаге прижимного устройства и при повороте рычага может быть отведена для заправки электродной проволоки. Благодаря наличию зубчатого зацепления оба ролика являются ведущими. Усилие поджатия прижимного ролика регулируется винтом 8, воздействующим на рычаг 2 через плоскую пружину 7. Кассета с электродной проволокой устанавливается на тормозном устройстве 5, которое не допускает самораскручивания проволоки при работе. Все узлы механизма подачи монтируют на основании 6, в нижней части которого расположен прилив с отверстием для установки механизма на шток турели. К основанию прикрепляют четыре колеса. Для переноски механизма подачи имеется ручка 3.

В механизме подачи проволоки открытого типа МПО-1 кассета с электродной проволокой и электродвигательный привод открыты, кожухом закрывается только привод.

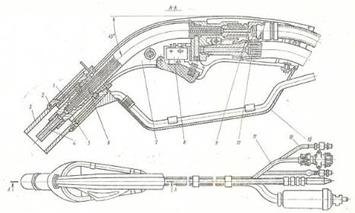

1 - сопло; 2 - прижимное кольцо; 3 - сменное сопло; 4 - наконечник; 5 - держатель; 6 - спираль; 7 - корпус; 8 - выключатель; 9 - направляющий канал; 10 - токогазоподвод; 11 - провода управления; 12 - шланг; 13 - экран

Рисунок 22 - Сварочная горелка ГПДГ - 501 - 4

Сварочная горелка ГДПГ-501-4 с направляющим каналом, имеющим проходной диаметр 3,2 мм, предназначена для сварки электродной проволокой диаметром 2,0 мм током до 500 А. Она состоит из корпуса 7 с изогнутой направляющей трубкой, спирали 6, держателя 5, наконечника 4, сопла 1, направляющего поток защитного газа, пружинного кольца 2, удерживающего сменное сопло 3, направляющего канала 9 для электродной проволоки, токогазоподвода 10, выключателя 8, проводов управления 11 и шлангов 12 для воды. Снизу рукоятки имеется экран 13, который защищает руку сварщика от тепловых излучений. Для предотвращения перегрева горелки сопло 1 охлаждается водой.

Для снижения давления защитного газа и регулирования его расхода служит редуктор с расходомером и подогревателем газа, закрепляемые на баллоне. Подогреватель предназначен для подогрева защитного газа, поступающего в редуктор, с целью предупреждения замерзания каналов редуктора при перепаде давления газа. Питание подогревателя газа осуществляется переменным током от понижающего трансформатора, расположенного в источнике питания.

Источником питания сварочной дуги является сварочный выпрямитель. В нишу выпрямителя встраивают блок управления полуавтоматом и соединяют с ним штепсельный разъем. Этот блок управления предназначен для включения и выключения электромагнитного газового клапана, источника питания, двигателя подающего механизма, а также для регулирования скорости подачи электродной проволоку.

На переносном пульте управления смонтированы тумблер для проверки газа и подачи электродной проволоки, тумблер для реверсирования вращения двигателя подающего механизма, потенциометр скорости подачи электродной проволоки, потенциометр регулирования напряжения дуги. Переносный пульт управления может быть укреплен на механизме подачи электродной проволоки.

Для обеспечения высокого качества сварных соединений, достижения максимальной производительности труда, минимальных сварочных деформаций, удобства сварки, безопасности работы выбираем следующую технологию сварки швов блока Б-17.

Последовательность наложения швов устанавливаем с таким расчетом, чтобы деформации, вызванные наложением предыдущего шва, были ликвидированы обратными деформациями после наложения последующего шва.

Сварку поясных швов двутавровых поперечных ребер жесткости поз.17, поз. 20, поз.21и таврового соединения поз.1с поз.5 и поз2 с поз.4 завариваем автоматическим способом под слоем флюса АН-348А+АН60 сварочной проволокой Св-08ГА 4мм в горизонтальном положении.

Стыки ребер поз.6а+6б; поз.7а+7б завариваем полуавтоматическим способом в среде СО2

. Приварку продольных ребер жесткости выполняем автоматической сваркой под слоем флюса АН-60 сварочной проволокой Св-08Г2С 2мм.

Завариваем стык поз.15а+15б полуавтоматической сваркой в смеси 80% Аг + 20% СОг. Привариваем поперечные ребра к нижнем поясу блока полуавтоматическим способом сварки в смеси 80% Аг+20%СО2

сварочной проволокой Св-08Г2С 2мм.

Сварку вертикальной стенки блока с продольными ребрами выполняем полуавтоматическим способом в среде СО2

.

В положении блока на нижнем поясе полуавтоматической сваркой в среде СО2

завариваем стыки с одной стороны между поз.13, поз.14 и поз.17. Полуавтоматической сваркой в смеси 80% Аг + 20% СО2

привариваем поз.13, поз.14, поз.10, поз.11 к поз.4, поз.5, поз.8, поз.9, поз.15 к поз.3, поз.12 к поз.10, поз.11. Затем производим сварку нижних поясных швов блока с внутренней и внешней стороны (катеты швов 6 - 8мм) полуавтоматической сваркой в смеси 80% Аг + 20% СО2

. Последовательность сварки поясных швов - обратноступенчатая. Сварку поясных швов ведем двумя сварщиками одновременно.

Устанавливаем блок на боковую стенку поз.5. Полуавтоматической сваркой в смеси 80% Аг + 20% СО2

привариваем поз.12, 8,15 к поз.5, поз.8,9 к поз 6, 7, поз.20 к поз.5.

Установив блок на верхний пояс, выдуваем воздушно-дуговым резаком наплывы металла в стыке между поз.13, поз.14 и поз.17. Завариваем стыки со второй стороны полуавтоматической сваркой в среде углекислого газа проволокой Св08Г2СО 2мм. Привариваем полуавтоматической сваркой в смеси 80%Аг+20%СО2

поз.10, поз.11, поз.13, поз.14 к поз.4, поз.5, поз.8, поз.12, поз.15 к поз.10, поз.11, поз.13, поз.14.

Установив блок на боковую стенку поз.4, полуавтоматической сваркой в смеси

80% Аг + 20% С02

привариваем поз.12, поз.8, поз.15 к поз.4, поз.8, поз.9 к поз.6, поз.7, поз.20 к поз.4.

В последнюю очередь производим приварку поз.18 с поз. 19 к поз.4, поз.5, выдерживая размеры от стенки до оси отверстий в поз.18, поз. 19 согласно размерам на чертеже.

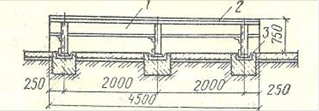

Для сварки полуавтоматическим способ используем сборочные козелки.

Рисунок 23 - Сборочный козелок

Передвижные стеллажи состоят из козелков, установленных в направляющих швеллерах 3 № 18...24, заанкерованных в бетонных фундаментах шириной 400 мм и глубиной 400...500 мм. Козелки высотой 650...750 мм, длиной 4500 мм состоят из двутавровых балок № 36...55 и имеют три опоры. К верхним полкам балок приваривают листовые полосы 2 толщиной 8...10 мм, которые по мере порчи от сварки заменяют новыми. Рабочая поверхность стеллажей должна быть горизонтальной с допуском ± 5 мм. Направляющие устанавливаются на расстоянии 1500... 2000 мм друг от друга.

Деформация -

это изменение формы и размеров тела под действием внешних либо внутренних сил. Температурные поля при сварке вызывают усадочные явления и интенсивное развитие деформаций. При неравномерном местном нагреве в зоне соединения возникают напряжения сжатия, уравновешиваемые напряжениями растяжения в остальной части детали. При последующем охлаждении происходят неравномерные объемные изменения, пластическое деформирование и, как результат, образование в зоне шва напряжений растяжения.

Сварочные деформации зависят от технологического процесса сборосварочных работ и принятых конструктивных решений. Сварочные деформации оказывают влияние на геометрическую форму изделия, а иногда и на его несущую способность.

Наиболее часто встречающимися видами деформаций элементов являются серповидность, продольное и поперечное укорочение, винтообразность, грибовидность, перекос полок, коробление листовых деталей (волнистость или выпучивание). Мероприятия по борьбе с деформациями можно разделить на три вида: конструктивные, технологические, проводимые в процессе сварки; технологические, проводимые после сварки.

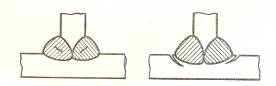

Для предотвращения сварочных деформаций серповидности прогиба могут быть использованы следующие конструктивные решения: при сварке двутавров из листовой стали высотой до 1200 мм применяем симметричные сечения, избегаем несимметричного прикрепления мелких деталей, параллельные поясные швы располагаем таким образом, чтобы центр тяжести поперечных сечений этих швов совпадал с центром тяжести свариваемой конструкции.

Рисунок 24 - Порядок наложения швов.

Для предотвращения винтообразности рекомендуется увеличивать жесткость сечения на кручение за счет установки до сварки поясных швов, диафрагм через 1200. .1500 мм, начиная с торцов.

Для предотвращения коробления плоскости листовых стенок рекомендуется устанавливать торцевые ребра на расстоянии от края, не превышающем толщины листа более чем в 10 раз, или внутренние ребра.

В конструкциях, где коробление недопустимо, применяем листовую сталь толщиной не менее 1/100...1/120 высоты стенки.

При конструировании стыков для предупреждения коробления в зоне стыковых швов при V - и X-образной разделках избегаем применения косых стыков, предусматриваем автоматическую сварку без разделки кромок.

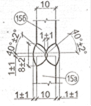

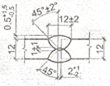

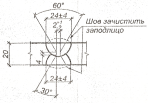

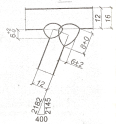

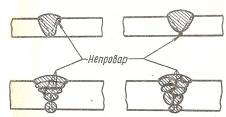

Внешним осмотром проверяют качество подготовки и сборку заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Внешним осмотром контролируем все сварные изделия независимо от применения других видов контроля. Внешний осмотр во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Контроль заготовки и сборки. Внешнему осмотру подвергаются свариваемые материалы для выявления вмятин, заусенцев, окалины, ржавчины. Проверяем качество подготовки кромок под сварку и сборку заготовок. К основным контролируемым размерам собранных под сварку деталей относим зазор между кромками, притупление кромок и угол их разделки - для соединений с разделкой кромок; притупление и угол скоса кромок - для тавровых соединений; зазор между свариваемыми элементами и угол между ними - для угловых соединений. Для измерения и проверки, указанных выше параметров применяем специальные шаблоны или универсальный инструмент.

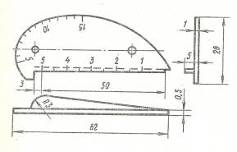

Рисунок 25 - Универсальный шаблон.

Детали, узлы или изделия, собранные под сварку с отклонением от технических условий или установленного технологического процесса, бракуем. Средства, порядок и методику контроля предусматриваем технологическим процессом производства.

Наблюдение за процессом сварки. На этом этапе сварщик помимо контроля режимов сварки (тока, напряжения, скорости сварки и т.п.) и стабильности горения дуги следит за правильностью выполнения валиков в многослойных швах. Особенно важным на этом этапе является тщательный осмотр первого слоя при любом количестве слоев. Качество сварки первого слоя оцениваем при необходимости с помощью лупы.