1. Основные летно-технические характеристики самолета.

Двигатель: 2*ТРДДФ

Суммарная тяга двигателей: форсаж 16600 кг

б/ф режим 10000 кг

Максимальная взлетная масса: 20000 кг

Максимальное число М: 2.5

Максимальная скорость полета у земли: 1200 км/ч

Практический потолок: 17000 м

Максимальная дальность полета: 2100 км

Максимальная экспл. перегрузка: 9

Геометрические характеристики самолета:

Длина самолета: 17.32 м

Высота самолета: 4,73 м

Размах крыла: 11,3 м

Рис.1. Общие виды самолета МиГ-29.

2. Описание самолета и его систем.

Самолет – истребитель построен по нормальной аэродинамической схеме и имеет интегральную компоновку. Такая компоновка самолета харак- теризуется плавным переходом фюзеляжа в крыло, что позволяет более ра-ционально использовать внутренние объемы самолета, повысить аэродина-мическое качество и коэффициент подъемной силы и в то же время обеспе-чивается низкий уровень волнового сопротивления на сверхзвуковых скорос-тях.

Планер самолета представляет собой корпус в виде меняющегося по длине и размаху профилированного центроплана с трапециевидным и стрело-видным крылом, имеющего угол стреловидности по передней кромке 42 гра-дуса. Самолет имеет два разнесенных отсека для двигателя, расположенных под центропланом, цельноповоротное горизонтальное оперение и двухкиле-вое вертикальное оперение.

Вдоль головной части корпуса, по бокам, расположены наплывы, образующие профилированный носок несущего корпуса, увеличивающийся по размаху и переходящий в консоль крыла.

Для улучшения взлетно – посадочных характеристик самолета в кор-невой части консолей крыла расположены двухщелевые закрылки большой хорды, по размаху крыла – отклоняемые носки (по две секции на каждой кон-соли). Отклонение носков крыла при пилотаже улучшает маневренные харак-теристики самолета.

На килях, установленных по бокам корпуса, расположены рули нап-равления.

В центроплане имеются ниши для уборки опор шасси узлов их креп-ления. Шасси самолета– трехпорной системы, состоит из управляемой перед-ней опоры и двух основных опор. Все три опоры убираются и выпускаются одновременно. Передняя опора убирается назад, а основная – вперед по поле-ту в негерметичные отсеки корпуса самолета.

Реклама

Фюзеляж самолета технически делятся на:

· головную часть

· центральную часть

· хвостовую часть

· воздухозаборники

Головная часть представляет собой цельнометаллический полумонокок и состоит из носового отсека оборудования, кабины летчика и закабинного отсека.

Предкабинный отсек оборудования выполнен из поперечных диафрагм лонжеронов и окантовок люков. Спереди он закрывается радиопро-зрачным конусом, который может быть снят для подхода к РЛС. В носовой части распложена штанга ПВД.

Герметическая кабина – термоизолированная, вентиляционного типа с автоматическим регулированием температуры и давления воздуха.

Для размещения летчика и аварийного покидания самолета установле-но катапультное кресло. Фонарь кабины защищает летчика от воздействия воздушного потока и обеспечивает обзор в полете и на земле Гермокабина имеет сварную алюминиевую конструкцию и имеет поперечный набор из восьми диафрагм, к которым крепятся по две поперечные стяжки.

Боковые наплывы, начинающиеся в носовой части, выполнены в виде набора диафрагм и служат отсеками оборудования и отсеками топливного бака. Закабинный отсек разделен на две части горизонтальной перегородкой: в верхней находятся отсек с радиооборудованием и шарниры фонаря кабины; в нижней расположены узлы крепления передней опоры шасси и ниша убор-ки.

Центральная часть фюзеляжа состоит из отсеков: топливные баки, центроплан, гаргрот. Под центропланом по обе стороны от фюзеляжа расположены воздухозаборники прямоугольного поперечного сечения с горизонтально расположенными панелями клиньев. Для исключения попадания поcторонних предметов в двигатели при взлете и посадке самолета вход в канал воздухозаборника перекрывается защитной решеткой. Воздухозаборники имеют клепано-сварную конструкцию.

Хвостовая часть фюзеляжа состоит из двух силовых гондол двигателей с тремя хвостовыми балками. Конструкция отсека двигателя цельнометаллическая, сборная, имеющая заклепочные , сварные и болтовые соединения . Здесь установлены узлы крепления двигателей, коробки самолетных агрега-тов и капотов двигателей.

Отсеки двигателей и отсек КСА расположены между правым и левым топливными баками №3.

В хвостовой части, сверху, находится тормозной щиток. Он отклоняется на 60 градусов.

Силовая установка самолета состоит из двух турбореактивных двухкон-турных двигателей. Двигатель двухвальный, с двухкаскадным компрессором, с кольцевой прямоточной камерой сгорания, двухступенчатой турбиной, со смешением потоков наружного и внутреннего контуров за турбиной, с общей форсажной камерой и регулируемым сверхзвуковым всережимным соплом.

Реклама

Двигатель размещен под углом 4 градуса к строительной горизонтали.

Управление режимами работы двигателя осуществляется из кабины двумя рукоятками управления. Стендовая тяга двигателя составляет 81.5 кН. Расход топлива колеблется от 100 до 6500 кг/час. Расход воздуха – 76.5 кг/сек.

Топливная система обеспечивает бесперебойную подачу топлива для работы двигателей на всех высотах и режимах полета.

Топливо размещается в пяти баках-отсеках корпуса планера самолета и двух баках- отсеках крыла. Кроме того предусмотрена установка одного подвесного фюзеляжного бака (ПФБ) и двух подвесных крыльевых баков (ПКБ).

Система вооружения включает в себя скоростроительную пушку ГШ – 301, расположенную в левом наплыве крыла, с боезапасом в 150 патронов, лазерный прицельный комплекс «Клен» ( или аналогичную систему).

Помимо пушечного вооружения, самолет имеет 7 узлов подвески (шесть на крыле и один под фюзеляжем). Способен нести шесть ракет касса «воздух- воздух» или «воздух-поверхность» или по два блока неуправляемых ракет.

Система электроснабжения обеспечивает питание потребителей постоянным и переменным током стабилизированной частоты. На самолете установлены две системы электропитания. Основной источник электро-энергии - два интегральных генератора переменного тока, установленных на левой и правой выносных КСА, аварийный источник – аккумуляторная бата-рея.

В состав электросистемы входят и рулежные фары, комплект аэронави-гационных огней, система внутрикабинного освещения отсеков.

Система управления положением самолета в пространстве включает в себя:

· поперечное управление самолетом (канал крена);

· путевое правление самолетом (канал курса);

· продольное управление самолетом (канал тангажа);

· управление механизацией крыла;

· управление тормозным щитком;

Система управления обеспечивает требуемые характеристики устойчивости и управляемости во всей эксплуатационной области высот, скоростей и углов атаки и ограничение текущего угла атаки в соответствии с допустимыми зна-чениями. Система управления является комплексной и работает в режимах ручного и автоматического (траекторного) управления. Управление произво-дится отклонением элеронов, рулей направления и цельноповоротного стаби-лизатора. Управление стабилизатором осуществляется с помощью 2-х двух-камерных бустеров, расположенных в килях.

Управление элеронами (канал крена) и рулями направления (канал курса) выполнено также с механической проводкой, в обоих каналах установлена система улучшения устойчивости и управляемости (СУУ) с троекратным резервированием электроцепей в вычислительной части системы.

Шарнирные моменты от аэродинамических сил, возникающие при отклонении элеронов, рулей направления и стабилизатора, воспринимаются гидроусилителями. Загрузка ручки управления самолетом (РУС) осуществляется от цилиндра загрузки.

В целях повышения аэродинамического качества на определенных режимах полета самолет оснащен механизацией крыла, включающей отклоняемые носки крыла, закрылки и элероны.

Гидравлическая система обеспечивает питание приводов органов управления, взлетно-посадочных устройств и воздухозаборников двигателей, уборку и выпуск шасси, управление створкой турбостартера, управление рулежно-демпфирующего механизма (РДМ) стойки передней опоры.

Газовая система состоит из двух автономных систем – основной и аварийной. Она обеспечивает торможение колес шасси, аварийный выпуск шасси, аварийную уборку клиньев воздухозаборников, подъем фонаря кабины и его герметизацию, наддув гидробаков, управление перекрывными кранами топливной системы.

Система кондиционирования и охлаждения воздуха предназначена для:

· обеспечения в ручном и автоматическом режиме заданной температуры и автоматического поддерживания заданного давления в кабине летчика;

· для вентиляции костюма летчика и обеспечения работы противоперегрузочного устройства;

· для защиты остекления фонаря кабины от запотевания и обмерзания;

· для охлаждения блоков бортового радиоэлектронного оборудования (БРЭО), установленных в отсеках оборудования, в полете и на земле с помощью наземного кондиционера;

· для наддува блоков оборудования;

· для охлаждения кабины летом и обогрева зимой от наземного кондиционера.

Воздух в систему кондиционирования отбирается от пятой ступени компрессоров двигателей, охлаждается до заданной температуры и по-дается в кабину и отсеки оборудования.

Средства спасения обеспечивают аварийное покидание самолета летчиком и его спасение во всем диапазоне высот и скоростей полета, включая взлет и посадку самолета. Они включают в себя катапультное кресло К-36ДМ серии 2 и систему аварийного сброса фонаря.

Система индивидуального жизнеобеспечения летчика предназначена для создания необходимых жизненных условий в полете, а также в ава-рийной ситуации. Она состоит из бортового комплекса кислородного питания, кислородной системы катапультного кресла, бортового запаса газообразного кислорода, спецснаряжения летчика, системы вентиляции сна-ряжения, противоперегрузочного устройства.

3. Выбор структурной схемы гидросистемы.

Создание гидросистемы минимального веса и объема, обслуживающей большое число жизненно важных потребителей и обладающей высокой надежностью невозможно без анализа существующих гидросистем. Выбор степени резервирования и схемы подключения гидропривода к гидросистеме определяется тем, в какой степени опасен для летчика отказ рассматриваемого гидропривода.

В первую очередь стоит резервировать гидроприводы, отказ которых даже при правильных действиях летчика может привести к катастрофе.

В эту группу входят гидроусилители рулевых поверхностей, вспомогательные гидроусилители и рулевые агрегаты, системы управления полетом, работающие на взлете и посадке. Гидроприводы подключаются параллельно к двум одновременно работающим автономным системам. Все элементы распределительных и вспомогательных устройств этих гидроприводов дублированы.

Автономная гидросистема, обеспечивающая питание всех потребителей, называется общей

.

Автономная гидросистема, обеспечивающая питание гидроусилителей системы управления полетом, называется бустерной

.

Название автономной гидросистемы, таким образом, определяется характером входящих в нее потребителей.

Возможно три способа подключения гидроприводов к автономным гидросистемам:

а) параллельное подключение гидропривода к двум работающим независимым гидравлическим системам - "горячее резервирование" или резервирование с включенным резервом. Рабочая жидкость в этом случае поступает одновременно к сдвоенным распределительным и исполнительным устройствам гидропривода. При выходе из строя одной из систем гидропривод продолжает работать, развивая при этом половинную мощность (для 1-ой группы потребителей);

б) последовательное подключение гидропривода к основной и резервной системам - "холодное резервирование" или резервирование замещением, или ненагруженный резерв. Рабочая жидкость в этом случае поступает к распределительному и исполнительному устройствам через переключатель в виде челночного клапана (ЧК). При выходе из строя основной системы осуществляется переключение (автоматическое или ручное) гидропривода на питание от исправной системы.

в) подключение гидропривода к одной из автономных систем. При выходе из строя данной системы гидропривод теряет способность выполнять свои функции

На современных CMC гидравлические рулевые приводы стабилизатора, элеронов, руля направления включены в две одновременно работающие независимые гидросистемы.

В одном случае одна из автономных систем выделяется только для обслуживания гидроусилителей системы управления полетом. Вторая автономная гидросистема обеспечивает питание и гидроусилителей системы управления полетом, и гидроприводы всех остальных потребителей. В этом случае роль резервной системы для некоторых потребителей системы играет воздушная система, установленная на самолете.

В другом случае - две автономные гидравлические системы выделяются для обслуживания гидроусилителей системы управления полетом, а третья автономная система обеспечивает питание всех остальных потребителей. В этом случае для некоторых потребителей "вспомогательной" системы также необходима резервная пневматическая система.

На большинстве самолетов, гидросистемы которых состоят из двух автономных систем, в "общей" системе устанавливается отсечной (приоритетный) клапан, отключающий при появлении неисправности значительную группу потребителей.

Отсечной клапан как бы делит "общую" систему на две части - "бустерную" и "вспомогательную", отключая отдельные потребители "вспомогательной" части системы и обеспечивая при возникновении неисправности в первую очередь питание гидроусилителей системы управления полетом.

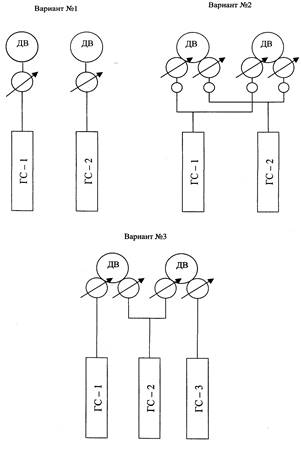

Для двухдвигательных машин характерны три варианта подключения насосов к автономным системам.

Вариант № 1 является простейшим решением, когда надежность гидросистем напрямую зависит от надежности насоса и двигателя самолета.

Вариант № 2 характеризуется более высокой надежностью по насосам, но требует наличия противопожарных кранов (ПК), установленных на линиях всасывания перед каждым насосом.

Вариант № 3 трехсистемный вариант; в нем противопожарные краны не используются.

В гидросистемах СМС в качестве аварийных источников питания используется аварийная насосная станция, приводимая во вращение электродвигателем, турбиной или гидромотором.

Анализ применяемых АНС позволяет сделать следующие выводы:

1. Использование электродвигателей постоянного тока для привода аварийного насоса целесообразно при небольших мощностях АНС (приблизительно до 2 КВт).

2.Использование воздушной турбины целесообразно на больших скоростях, т.к. из – за снижения мощности турбины при падении скорости самолета, снижается мощность приводимого его аварийного насоса и падает давление или производительность.

3.Наиболее целесообразно использовать АНС с приводом от топливной системы самолета. Преимущества такой АНС заключаются в следующем:

-подключение гидромотора одновременно к топливным системам двух двигателей повышает надежность самой АНС;

-обеспечивается питание потребителей даже на малых скоростях полета.

На основе проведенного анализа современных СМС и их гидросистем, для проектируемого самолета предпочтение следует отдать двухсистемному варианту. Питание автономных систем осуществляется от насосов, расположенных по одному на каждом двигателе.

Такое схемное построение гидросистемы не уступает трехсистемному варианту и двухсистемному варианту с двумя насосами на каждом двигателе. Кроме того, она имеет выигрыш в весе. Система относительно проста в эксплуатации и обслуживании и при достаточно надежных насосах не уступает другим вариантам системы в надежности.

Кроме того, подключение двух насосов к одной линии нагнетания может привести к увеличению пульсаций давления в системе из-за наложения спектра колебаний и, соответственно, к снижению ресурса гидросистемы.

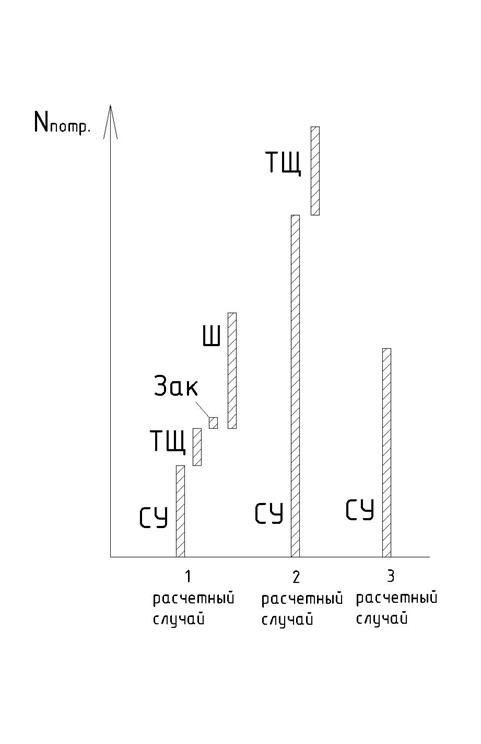

Схема резервирования и подключения гидроприводов к независимым каналам гидросистемы выбирается с учетом надежности данного потребителя, относящегося к одной из трех групп классифицируемых по последствиям отказов.

Следует перечислить функциональные подсистемы, которые присутствуют на проектируемом самолете:

1. Первая группа потребителей:

· стабилизатор,

· элероны,

· руль направления,

· цилиндр РУС.

2. Вторая группа потребителей:

· носки,

· закрылки,

· шасси.

3. Третья группа потребителей:

· РДМ,

· тормозные щитки,

· воздухозаборники,

· створка турбостартера,

· цилиндр загрузки педалей.

Рис.2. Блок-схема гидросистемы.

4. Выбор рабочей жидкости.

Выбор рабочей жидкости определяется теми наиболее жесткими условиями, в которых должна работать гидросистема или отдельный привод.

На выбор типа рабочей жидкости прежде всего влияет диапазон рабочих температур, наличие радиации, срок надежной работы гидросистемы и ее экономические показатели.

Известно, что надёжность работы отдельных агрегатов гидросистемы, устойчивость их эксплуатационных характеристик, ресурсные показатели значительной степени зависят от применяемой рабочей жидкости.

Минеральное масло АМГ-10 ГОСТ 6794-75, которая имеет достаточно хорошие эксплуатационные характеристики, низкую плотность и приемлемые стоимостные характеристики, однако, рабочий диапазон минеральных жидкостей и АМГ-10 в их числе по положительным температурам ограничен +125°С при длительной эксплуатации и +150°С кратковременно. Превышение этих температур приводит к резкому снижению вязкости, смазывающей способности и достаточно частой замене всей жидкости в гидросистеме.

Выбор марки рабочей жидкости для проектируемой гидросистемы производится путём оценки ряда факторов, характеризующих технические показатели, связанные с эксплуатацией данной жидкости в составе указанной гидросистемы.

К числу указанных факторов можно отнести:

· величину рабочего давления в гидросистеме;

· эксплуатационный диапазон рабочих температур;

· плотность рабочей жидкости;

· износостойкость жидкости, стабильность её физических свойств;

· состав и объём номенклатуры гидроагрегатов, предназначенных для работы на данной жидкости.

Учитывая вышесказанное, наиболее целесообразно использовать рас-пространенную жидкость АМГ-10. по сравнению с другими жидкостями (7-50С-3, ХС-21, НГЖ) она имеет следующие преимущества:

· малый удельный вес;

· коррозионную пассивность;

· малую токсичность;

· может работать в контакте практически с любыми материалами.

| Параметры |

Рабочая жидкость

АМГ-10 ГОСТ6794-75

|

| Интервал рабочих температур |

-60….+125(длительно) ресурс жидкости

при +150 С до 10 часов

|

| Сырьё |

нефть |

Температура

вспышки

|

Не менее 92°С |

| Температура самовоспламенения |

230°С-280°С |

| Температура застывания |

Не выше -60°С |

| Растворимость газа |

9% |

| Плотность |

0,833-0,85  |

| Вязкость |

1,65-3500 сст |

| Токсичность |

Малотоксична |

| Горючесть |

Горит и поддерживает горение |

5. Принципиальная схема гидросистемы и описание блока питания.

Данная принципиальная схема включает в себя два гидробака закрытого типа общей и бустерной систем. Которые питают плунжерные насосы переменой подачи, установленные на гибких фторопластовых рукавах, которые установлены для гашения пульсаций. Насосы работают от приводов двигателей. В системе установлены гидравлические фильтры для очистки рабочей жидкости.

Для огранечения рабочего давления в заданных пределах в общей системе установлен ограничитель давления, кот работает в 2х режимах: предохранительного клапана(от повышенных давлений) и ограничителя расхода(по падению давления).

Для защиты от повышенных давлений в бустерной системе установлен предохранительный клапан.

Гидроаккумуляторы обеспечивают поддавливание для работы без кавитационных срывов. Зарядка газовых полостей производится техническим азотом.

6. Определение действующих нагрузок и потребных мощностей.

Поскольку данный ЛА является сверхзвуковым маневренным самолетом, необходимо сравнить по энергонагруженности его гидросистему в трех расчетных случаях:

1) Заход на посадку.

2) Ближний маневренный воздушный бой.

3) Полет на максимальной приборной скорости у земли ( ). ).

6.1. Первый расчетный случай.

6.1.1. Исходные данные:

· Скорость захода на посадку: 450км/ч

· Плотность воздуха: pв

=1,225 кг/м3

· Скорости перекладки рулей:

δрв

= 35º/с;

δрн

= 40º/с;

δэл

= 40˚/с;

δтщ

= 24˚/с;

δзак

= 5˚/с;

δпкр

= 25˚/с.

Скоростной напор при максимальной скорости захода на посадку:

. .

6.1.2. Рулевые поверхности: шарнирные моменты и потребные мощности:

Мощность, необходимая для работы гидроусилителя, может быть определена по формуле:

,где ,где

- шарнирный момент на руле от аэродинамических сил; - шарнирный момент на руле от аэродинамических сил;

- потребная угловая скорость поворота руля; - потребная угловая скорость поворота руля;

- коэффициент полезного действия гидроусилителя. - коэффициент полезного действия гидроусилителя.

, где , где

- коэффициент шарнирного момента; - коэффициент шарнирного момента;

- площадь руля, м2

; - площадь руля, м2

;

- средняя хорда руля, м; - средняя хорда руля, м;

- скоростной напор. - скоростной напор.

Для руля высоты:

, где , где

=35˚ - угол отклонения РВ; =35˚ - угол отклонения РВ;

=10˚ - угол атаки РВ; =10˚ - угол атаки РВ;

= -0,0005 – по статистике; = -0,0005 – по статистике;

= -0,0017 – по статистике. = -0,0017 – по статистике.

Таким образом:

; ;

= 7,05 м2

; = 7,05 м2

;

= 1,807 м. = 1,807 м.

В итоге получаем:

. .

Для руля направления:

, где , где

=25˚ - угол скольжения самолета; =25˚ - угол скольжения самолета;

=25˚ - угол отклонения РН; =25˚ - угол отклонения РН;

= -0,002 – по статистике; = -0,002 – по статистике;

= -0,0015 – по статистике. = -0,0015 – по статистике.

Таким образом:

; ;

= 2 х 1.25 м2

; = 2 х 1.25 м2

;

= 0,47 м. = 0,47 м.

В итоге получаем:

Для элеронов:

, где , где

, , =20˚ - углы отклонения левого и правого элеронов; =20˚ - углы отклонения левого и правого элеронов;

=10˚ - угол атаки элерона. =10˚ - угол атаки элерона.

= -0,002 – по статистике; = -0,002 – по статистике;

= -0,0005 – по статистике; = -0,0005 – по статистике;

Таким образом:

; ;

= 1,45 м2

; = 1,45 м2

;

= 0,61 м. = 0,61 м.

В итоге получаем:

6.1.3. Закрылки и предкрылки.

Мощность, потребную для выпуска закрылков с заданной угловой скоростью при действии на них внешнего момента от аэродинамических сил, можно определить по формуле:

, где , где

- внешний момент аэродинамических сил; - внешний момент аэродинамических сил;

- потребная угловая скорость выпуска закрылков. - потребная угловая скорость выпуска закрылков.

, где обозначения аналогичны п.1.1.2. , где обозначения аналогичны п.1.1.2.

= 0,3 (из графика зависимости = 0,3 (из графика зависимости  ); );

= 2 х 2,84 м2

; = 2 х 2,84 м2

;

= 0,752 м. = 0,752 м.

В итоге получаем:

6.1.4. Тормозные щитки.

Максимальную мощность, потребную для открытия тормозных щитков в течение заданного времени, можно подсчитать по формуле:

, где , где

- максимальный шарнирный момент на щитке; - максимальный шарнирный момент на щитке;

= 58˚ - угол отклонения тормозных щитков; = 58˚ - угол отклонения тормозных щитков;

= 2,5с - время открытия щитков. = 2,5с - время открытия щитков.

, где обозначения аналогичны п.1.1.2. , где обозначения аналогичны п.1.1.2.

= 0,38 (из графика зависимости = 0,38 (из графика зависимости  ); );

= 2 х 0,091 м2

; = 2 х 0,091 м2

;

= 1,5 м. = 1,5 м.

В итоге получаем:

6.1.5. Уборка шасси.

Произведем расчет мощности, необходимой для уборки шасси. Уборка шасси может потребоваться при уходе на второй круг при заходе на посадку. Направление уборки шасси: передняя стойка - по потоку, основные стойки - против потока.

Максимальная потребная мозность для уборки или выпуска шасси можно определить по формуле:

, где , где

- угловая скорость выпуска/уборки шасси. - угловая скорость выпуска/уборки шасси.

При уборке на шасси действуют соедующие силы:

1) сила веса, которая создает весовой момент  ; ;

2) аэродинамические силы, создающие аэродинамический момент  ; ;

3) силы трения, создающие момент трения  , направленный в сторону, противоположную направлению поворота шасси. , направленный в сторону, противоположную направлению поворота шасси.

Согласно эмпирическим формулам, вес шасси определяется как:

=4,68%, где =4,68%, где

- общий вес шасси; - общий вес шасси;

= 20 000кг - максимальная взлетная масса самолета. = 20 000кг - максимальная взлетная масса самолета.

Получаем:

= 936 кг = 936 кг

Масса передней стойки, на основе аналогов:

= 187 кг, отсюда масса основных стоек: = 187 кг, отсюда масса основных стоек:

= 936-187 = 2 х 374,5 кг = 936-187 = 2 х 374,5 кг

Для передней стойки:

1) От силы веса.

, где , где

- текущий угол поворота стойки; - текущий угол поворота стойки;

=1,66м – расстояние от оси навески стойки до центра ее тяжести; =1,66м – расстояние от оси навески стойки до центра ее тяжести;

- максимальная перегрузка при уборке. По данным ряда ОКБ величина эксплуатационной перегрузки при уборке шасси берется не менее 1,5 единиц. Примем - максимальная перегрузка при уборке. По данным ряда ОКБ величина эксплуатационной перегрузки при уборке шасси берется не менее 1,5 единиц. Примем  =1,8. =1,8.

=0˚ =0˚  = 0 = 0

=15˚ =15˚  = 144,6 = 144,6

=30˚ =30˚  = 279,4 = 279,4

=45˚ =45˚  = 395,1 = 395,1

=60˚ =60˚  = 483,9 = 483,9

=75˚ =75˚  = 539,7 = 539,7

=90˚ =90˚  = 558,7 = 558,7

2) От аэродинамических сил.

, где , где

- коэффициент лобового сопротивления шасси; - коэффициент лобового сопротивления шасси;

- площадь миделя; - площадь миделя;

- скоростной напор; - скоростной напор;

- плечо приложения силы. - плечо приложения силы.

Разобьем стойку на 3 элемента, каждый со своим плечом, коэффициентом лобового сопротивления, миделем:

=1,2 =1,2  =0,2м =0,2м  =0,1 м2

- элементы навески стойки; =0,1 м2

- элементы навески стойки;

=0,8 =0,8  =0,93м =0,93м  =0,231 м2

- стойка; =0,231 м2

- стойка;

=0,3 =0,3  =1,66м =1,66м  =0,192 м2

– колеса. =0,192 м2

– колеса.

, в итоге формула для момента примет вид: , в итоге формула для момента примет вид:

=0˚ =0˚  = 279 = 279

=15˚ =15˚  = 260 = 260

=30˚ =30˚  = 209 = 209

=45˚ =45˚  = 140 = 140

=60˚ =60˚  = 72 = 72

=75˚ =75˚  = 22 = 22

=90˚ =90˚  = 0 = 0

3) Суммарный момент.

Передняя стойка убирается против полета (назад), поэтому

=0˚ =0˚  = -279 = -279

=15˚ =15˚  = -115,4 = -115,4

=30˚ =30˚  = 70,4 = 70,4

=45˚ =45˚  = 255,1 = 255,1

=60˚ =60˚  = 411,9 = 411,9

=75˚ =75˚  = 517,7 = 517,7

=90˚ =90˚  = 558,7 = 558,7

Видно, что наибольший суммарный момент будет при уборке стойки на угол  =90˚, поэтому в расчетах принимаем =90˚, поэтому в расчетах принимаем  = 558,7 = 558,7  . .

4) Расчетный момент (с учетом момента от сил трения).

Момент от сил трения при уборке и выпуске шасси составляет 20% от суммарного момента и направлен всегда в сторону, противоположную направлению поворота стойки.

=0˚ =0˚  = -223,2 = -223,2

=15˚ =15˚  = -92,3 = -92,3

=30˚ =30˚  = 84,5 = 84,5

=45˚ =45˚  = 306,1 = 306,1

=60˚ =60˚  = 494,3 = 494,3

=75˚ =75˚  = 621,2 = 621,2

=90˚ =90˚  = 670,4 = 670,4

Расчетная мощность для уборки передней стойки:

Но существует вероятность возникновения нерасчетного момента, немного превышающего взятый для расчетов. Поэтому увеличим расчетную мощность на 3%. В итоге:

= 2260 Вт = 2260 Вт

Рис.3. График зависимости моментов от угла поворота передней стойки.

Для основных стоек:

1) От силы веса.

, где , где

=1,6 м; =1,6 м;

=1,8. =1,8.

=0˚ =0˚  = 0 = 0

=15˚ =15˚  = 279 = 279

=30˚ =30˚  = 539 = 539

=45˚ =45˚  = 763 = 763

=60˚ =60˚  = 934 = 934

=75˚ =75˚  = 1042 = 1042

=90˚ =90˚  = 1079 = 1079

2) От аэродинамических сил.

, где , где

=1,2 =1,2  =0,2м =0,2м  =0,05 м2

- элементы навески стойки; =0,05 м2

- элементы навески стойки;

=0,76 =0,76  =0,9м =0,9м  =0,4 м2

- стойка; =0,4 м2

- стойка;

=0,3 =0,3  =1,6м =1,6м  =0,224 м2

– колесо. =0,224 м2

– колесо.

, в итоге формула для момента примет вид: , в итоге формула для момента примет вид:

=0˚ =0˚  = 376 = 376

=15˚ =15˚  = 350 = 350

=30˚ =30˚  = 279 = 279

=45˚ =45˚  = 183 = 183

=60˚ =60˚  = 90 = 90

=75˚ =75˚  = 24 = 24

=90˚ =90˚  = 0 = 0

3) Суммарный момент.

Основные стойки убираются по полету (вперед), поэтому

=0˚ =0˚  = 376 = 376

=15˚ =15˚  = 629 = 629

=30˚ =30˚  = 818 = 818

=45˚ =45˚  = 946 = 946

=60˚ =60˚  = 1024 = 1024

=75˚ =75˚  = 1066 = 1066

=90˚ =90˚  = 1079 = 1079

Видно, что наибольший суммарный момент будет при уборке стойки на угол  =90˚, поэтому в расчетах принимаем =90˚, поэтому в расчетах принимаем  = 1079 = 1079  . .

4) Расчетный момент (с учетом момента от сил трения).

Момент от сил трения при уборке и выпуске шасси составляет 20% от суммарного момента и направлен всегда в сторону, противоположную направлению поворота стойки.

=0˚ =0˚  = 451 = 451

=15˚ =15˚  = 755 = 755

=30˚ =30˚  = 982 = 982

=45˚ =45˚  = 1135 = 1135

=60˚ =60˚  = 1229 = 1229

=75˚ =75˚  = 1279 = 1279

=90˚ =90˚  = 1295 = 1295

Расчетная мощность для уборки одной основной стойки:

Но существует вероятность возникновения нерасчетного момента, немного превышающего взятый для расчетов. Поэтому увеличим расчетную мощность на 3%. В итоге:

= 4365 х 2 = 8730 Вт = 4365 х 2 = 8730 Вт

Рис.4. График зависимости моментов от угла поворота основной стойки шасси.

Суммарная мощность для уборки шасси составит 10990 Вт.

6.1.6. Выпуск шасси.

Направление уборки шасси: передняя стойка - по потоку, основные стойки - против потока. Исходя из этого понятно, что при выпуске момент от аэродинамических сил будет «помогать» выпуску основных стоек, но препятствовать выпуску передней стойки. Момент от массовых сил будут «помогать» выпуску всех стоек.

Для передней стойки:

1) Суммарный момент.

Передняя стойка выпускается против полета, поэтому

=0˚ =0˚  = -279 = -279

=15˚ =15˚  = -115,4 = -115,4

=30˚ =30˚  = -70,4 = -70,4

=45˚ =45˚  = -255,1 = -255,1

=60˚ =60˚  = -411,9 = -411,9

=75˚ =75˚  = -517,7 = -517,7

=90˚ =90˚  = -558,7 = -558,7

Видно, что на всех углах действует помогающая выпуску нагрузка.

2) Расчетный момент (с учетом момента от сил трения).

Момент от сил трения при уборке и выпуске шасси составляет 20% от суммарного момента и направлен всегда в сторону, противоположную направлению поворота стойки.

=0˚ =0˚  = -223,2 = -223,2

=15˚ =15˚  = -92,3 = -92,3

=30˚ =30˚  = -56,3 = -56,3

=45˚ =45˚  = -204,1 = -204,1

=60˚ =60˚  = -329,5 = -329,5

=75˚ =75˚  = -414,2 = -414,2

=90˚ =90˚  = -447 = -447

Расчетная мощность для выпуска передней стойки:

Для основных стоек:

1) Суммарный момент.

Основные стойки выпускаются по полету (назад), поэтому

=0˚ =0˚  = -376 = -376

=15˚ =15˚  = -629 = -629

=30˚ =30˚  = -818 = -818

=45˚ =45˚  = -946 = -946

=60˚ =60˚  = -1024 = -1024

=75˚ =75˚  = -1066 = -1066

=90˚ =90˚  = -1079 = -1079

Видно, что на всех углах действует помогающая выпуску нагрузка.

2) Расчетный момент (с учетом момента от сил трения).

Момент от сил трения при уборке и выпуске шасси составляет 20% от суммарного момента и направлен всегда в сторону, противоположную направлению поворота стойки.

=0˚ =0˚  = -301 = -301

=15˚ =15˚  = -503 = -503

=30˚ =30˚  = -654 = -654

=45˚ =45˚  = -757 = -757

=60˚ =60˚  = -819 = -819

=75˚ =75˚  = -853 = -853

=90˚ =90˚  = -863 = -863

Расчетная мощность для выпуска одной основной стойки:

В итоге:

= -2824 х 2 = -5648 Вт = -2824 х 2 = -5648 Вт

Суммарная мощность, потребная для уборки шасси составит 7110 Вт.

6.2. Второй расчетный случай.

Рассчитаем потребную мощность при ведении маневренного боя. Дальний воздушный бой (ДВБ) переходит в ближний маневренный (БВБ) при непоражении противника в дальнем неманевренном бою. ДВБ, как правило, ведется на больших высотах и скоростях полета для увеличения разрешенной дальности пуска управляемых ракет (УР) класса «воздух-воздух». Это приводит к увеличению вероятности поражения противника за счет более раннего пуска УР атакующим, что заставляет атакуемого выполнять противоракетные маневры, самому, возможно, не успев начать атаку. Исходя из этого, можно считать, что БВБ обычно начинается на больших высотах и скоростях, с высокими перегрузками. По мере ведения БВБ за счет постоянного интенсивного маневрирования теряется общая энергетика (запас кинетической и потенциальной энергии самолета) снижается, т.е. интенсивно падают скорости, перегрузки и, как правило, высоты, а значит, можно считать, что потребные мощности для системы управления будут уменьшаться и плавно приближаться к рассчитанным в первом расчетном случае. Поэтому максимальная энергонагруженность гидросистемы будет наблюдаться в случае сверхзвуковой скорости, максимальных эксплуатационных перегрузок и больших высот. В этом расчетном случае из потребителей гидравлической энергии могут быть задействованы только система управления и тормозные щитки; взлетно-посадочная механизация и шасси находятся в убранном положении.

6.

2

.1. Исходные данные:

· M=1,2

· Плотность воздуха на Н=11000м: pв

=0,365 кг/м3

· Скорости перекладки рулей:

δрв

= 35º/с;

δрн

= 40º/с;

δэл

= 40˚/с;

Найдем скорость самолета:

, где , где  – скорость звука. Отсюда: – скорость звука. Отсюда:

Скоростной напор:

6.2.2. Рулевые поверхности: шарнирные моменты и потребные мощности:

, где , где

- коэффициент шарнирного момента; - коэффициент шарнирного момента;

- площадь руля, м2

; - площадь руля, м2

;

- средняя хорда руля, м; - средняя хорда руля, м;

- скоростной напор. - скоростной напор.

Для того, чтобы перейти к вычислению шарнирных моментов на рулях, необходимо определить коэффициенты этих моментов. При переходе к сверхзвуковому обтеканию, вследствие перемещения фокуса равнодействующей аэродинамических сил назад по хорде руля, величины коэффициентов шарнирных моментов резко возрастают.

, где , где

- площадь руля; - площадь руля;

- площадь осевой компенсации руля; - площадь осевой компенсации руля;

Для руля высоты:

, где , где

=10˚ - угол отклонения РВ; =10˚ - угол отклонения РВ;

=10˚ - угол атаки РВ; =10˚ - угол атаки РВ;

= = =-0,026; =-0,026;

Таким образом:

; ;

= 7,05 м2

; = 7,05 м2

;

= 1,807 м. = 1,807 м.

В итоге получаем:

. .

Для руля направления:

, где , где

=7˚ - угол скольжения самолета; =7˚ - угол скольжения самолета;

=10˚ - угол отклонения РН; =10˚ - угол отклонения РН;

=-0,026; =-0,026;

Таким образом:

; ;

= 2 х 1.25 м2

; = 2 х 1.25 м2

;

= 0,47 м. = 0,47 м.

В итоге получаем:

Для элеронов:

, где , где

, , =10˚ - углы отклонения левого и правого элеронов; =10˚ - углы отклонения левого и правого элеронов;

=10˚ - угол атаки элерона. =10˚ - угол атаки элерона.

; ;

Таким образом:

; ;

= 1,45 м2

; = 1,45 м2

;

= 0,61 м. = 0,61 м.

В итоге получаем:

6.2.3. Тормозные щитки.

Максимальную мощность, потребную для открытия тормозных щитков в течение заданного времени, можно подсчитать по формуле:

, где , где

- максимальный шарнирный момент на щитке; - максимальный шарнирный момент на щитке;

= 58˚ - угол отклонения тормозных щитков; = 58˚ - угол отклонения тормозных щитков;

= 2,5с - время открытия щитков. = 2,5с - время открытия щитков.

, где обозначения аналогичны п.1.1.2. , где обозначения аналогичны п.1.1.2.

= 0,38 (из графика зависимости = 0,38 (из графика зависимости  ); );

= 2 х 0,091 м2

; = 2 х 0,091 м2

;

= 1,5 м. = 1,5 м.

В итоге получаем:

6.3. Третий расчетный случай.

Рассмотрим полет у земли (при Н→ 0) с максимальной скоростью. Как известно, на малых высотах не достигаются большие числа М из-за ограни-чений, наложенных на конструкцию самолета по максимальному скоростном напору q. У земли плотность воздуха максимальна и составляет  в

=1,225 кг/м3

. Поэтом с ростом скорости эффективность рулей растет. Скорость поворота и величину отклонения рулевых органов ограничивают. Углы отклонения рулей для расчетов принимают в

=1,225 кг/м3

. Поэтом с ростом скорости эффективность рулей растет. Скорость поворота и величину отклонения рулевых органов ограничивают. Углы отклонения рулей для расчетов принимают  5˚. Скорость самолета у земли составляет Vmax =334 м/с. 5˚. Скорость самолета у земли составляет Vmax =334 м/с.

Потребителями гидравлической энергии в этом расчетном случае будут только рулевые привода системы управления, т.к. взлетно-посадочная механизация не требуется, а тормозные щитки блокируются в убранном положении из-за большого скоростного напора (ограничений по их прочности).

6.

3

.1. Исходные данные:

· Скорость полета: 1200км/ч (334м/с), М=1,09 (при T=-30C, что соответствует минимальной расчетной эксплуатационной температуре окружающего воздуха у земли, при которой число М максимально при максимальном (ограниченном прочностью планера) скоростном напоре).

· Плотность воздуха: pв

=1,225 кг/м3

· Скорости перекладки рулей:

δрв

= 35º/с;

δрн

= 40º/с;

δэл

= 40˚/с;

Скоростной напор:

6.3.2. Рулевые поверхности: шарнирные моменты и потребные мощности:

, где , где

- коэффициент шарнирного момента; - коэффициент шарнирного момента;

- площадь руля, м2

; - площадь руля, м2

;

- средняя хорда руля, м; - средняя хорда руля, м;

- скоростной напор. - скоростной напор.

, где , где

- площадь руля; - площадь руля;

- площадь осевой компенсации руля; - площадь осевой компенсации руля;

Для руля высоты:

, где , где

=5˚ - угол отклонения РВ; =5˚ - угол отклонения РВ;

=5˚ - угол атаки РВ; =5˚ - угол атаки РВ;

= = =-0,04; =-0,04;

Таким образом:

; ;

= 7,05 м2

; = 7,05 м2

;

= 1,807 м. = 1,807 м.

В итоге получаем:

. .

Для руля направления:

, где , где

=2˚ - угол скольжения самолета; =2˚ - угол скольжения самолета;

=5˚ - угол отклонения РН; =5˚ - угол отклонения РН;

; ;

Таким образом:

; ;

= 2 х 1.25 м2

; = 2 х 1.25 м2

;

= 0,47 м. = 0,47 м.

В итоге получаем:

Для элеронов:

, где , где

, , =5˚ - углы отклонения левого и правого элеронов; =5˚ - углы отклонения левого и правого элеронов;

=5˚ - угол атаки элерона. =5˚ - угол атаки элерона.

; ;

Таким образом:

; ;

= 1,45 м2

; = 1,45 м2

;

= 0,61 м. = 0,61 м.

В итоге получаем:

Рис.5. Оценочный график потребных мощностей гидроприводов на разных расчетных режимах.

7. Расчет располагаемой мощности источников питания гидросистемы.

Располагаемая мощность источника питания гидросистемы определяется потребной мощностью гидроприводов, режимов их работы, схемой подключения потребителей к автономным гидросистемам.

Как видно из результатов, полученных при оценке потребных мощностей в трех расчетных случаях, самым нагруженным является второй расчетный режим полета (маневренный воздушный бой).

. .

Для проектируемого самолета выбрана гидросистема с двумя независимыми контурами, с одинаковой мощностью насосов в каждом контуре. Каждая (основная и бустерная) гидросистема должна обеспечить полноценное управление рулевыми поверхностями при отказе другой гидросистемы. Поэтому в расчет мощности каждого из насосов подставляются полные потребные мощности гидроприводов.

Находим располагаемую мощность каждого насоса:

, где , где

2/3 – коэффициент одновременности (введен для учета практической нецелесообразности одновременной работы всех гидроприводов системы управления на полную мощность);

а=0,3 – коэффициент относительных потерь в трубопроводах;

=0,95 – КПД насоса; =0,95 – КПД насоса;

Получаем:

Определим расход в систему:

, где , где

- рабочее давление. - рабочее давление.

8. Подсистема управления уборкой/выпуском шасси.

Система управления шасси предназначена для уборки и выпуска шасси самолёта. Она включает в себя: электрогидравлический кран-распределитель управления шасси с аварийным переключателем; гидроцилиндры-подъемники передней и главных опор шасси (ГОШ); блоки цилиндров открытия замков убранного положения опор шасси; гидроцилиндры открытия и закрытия створок колёс ГОШ; гидроцилиндры открытия и закрытия средних створок ГОШ; гидроцилиндр автоматического затормаживания колёс при уборке шасси. К системе управления шасси подключена пневмосистема аварийного выпуска шасси.

Управление уборкой и выпуском шасси осуществляется переключателем, расположенным в кабине. Переключатель может занимать два положения: верхнее- на уборку, нижнее- на выпуск шасси. Этим двум положениям переключателя соответствуют и два положения распределительного золотника электрогидравлического крана управления.

Электрогидравлический кран-распределитель с аварийным переключателем предназначен для подачи рабочей жидкости под давлением из контура нагнетания общей гидросистемы к исполнительным устройствам для уборки и выпуска шасси. Аварийный переключатель, входящий в конструкцию крана-распределителя, предназначен для соединения рабочей линии уборки со сливом при аварийном выпуске шасси.

Согласующий клапан предназначен для обеспечения заданной очерёдности уборки ГОШ и закрытия створок. Кроме того, через согласующий клапан рабочая жидкость сливается из цилиндра автоматического торможения колёс при убранных опорах шасси с целью растормаживания колёс.

Работа системы управления шасси состоит в следующем. Для уборки шасси рукоятку переключения крана устанавливают в положение «Убрано». Электромагнит крана на выпуск обесточивается, а электромагнит на уборку включается и устанавливает золотник крана в положение, соединяющие линию уборки шасси с нагнетанием, а линию выпуска –со сливом. Жидкость под давлением поступает: в блок цилиндров открытия замков убранного положения опор шасси и убирает их штоки подготавливая замки к закрытию; в гидрозамки цилиндров-подъёмников и цилиндров створок и открывает их; к согласующим клапанам закрытия створок ГОШ и «дежурит» на входе в клапан до их открытия; в полости выпуска цилиндров-подкосов, открывает механические замки штоков и штоки начинают выпускаться. При открытии механических замков гаснут зелёные лампы сигнализации выпущенного положения опор шасси и загорается красная лампа сигнализации промежуточного положения опор шасси на посадочном индикаторе.

9. Расчет и выбор конструктивных параметров гидроцилиндра.

Максимальная расчетная нагрузка на шток:

, где , где

M – момент, действующий на плече h.

Ход штока Х=50см.

Принимаемые допущения:

; ;  ; ;  . .

[n] – коэффициент безопасности.

С=0,2см – прибавка к толщине на обработку.

а=0,3 – относительные потери в трубопроводах.

; ;

- площадь поршня; - площадь поршня;

Средний расход жидкости в цилиндр при выдвижении штока:

; ;

; ;

; ;

; ;  ; ;

; ;

; ;

; ;

; ;

. .

Расчет корпуса гидроцилиндра (тонкостенная труба из стали 30ХГСА):

; ;

; ;  ; ;

; ;  . .

Расчетный случай

; ;  - корпус достаточно прочен (при этом коэф. безопасности = 2,5). - корпус достаточно прочен (при этом коэф. безопасности = 2,5).

Рассчитаем диаметр болта крепления:

, где , где

=220Мпа – допускаемое напряжение стали 30ХГСА при работе на срез. =220Мпа – допускаемое напряжение стали 30ХГСА при работе на срез.

Оценка массы гидроцилиндра:

; ;

; ;

; ;

; ;

; ;

; ;

«Сухая» масса гидропривода:

. .

Список использованной литературы:

1. «Агрегаты гидравлических систем ЛА» под ред. И.И.Зверева, М. МАИ, 1978г.

2 .«Гидрогазовые системы ЛА»под ред. А.М. Матвеенко, М. МАИ, 1983г.

3. Конспект лекций по курсу «Проектирование гидрогазовых систем ЛА».

4. «Планер и ВПУ самолета-истебителя» под ред. В. И. Дубинского, М. МАИ, 1995г.

5. «Системы самолета-истребителя типа МиГ-29» под ред. В. И. Дубинского, М. МАИ, 1997г.

6. «Справочник конструктора-машиностроителя» В.И.Анурьев, М. Машиностроение, 2001г.

|