| БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Контрольная работа

по курсу «Полиграфические материалы»

Минск 2006

Вариант

1

4

Вопрос 1.

Размалывающие аппараты массового размола непрерывного действия. Конструкция. Особенности работы.

В настоящее время конические мельницы выпускают трех видов: с наборной ножевой гарнитурой (мельницы Жордана) с обозначением в СССР различных марок общим буквенным индексом МКН, с литой ножевой гарнитурой — гидрофайнеры (обозначение марок общим индексом МКЛ), с базальтовой гарнитурой (общее обозначение марок — МКБ).

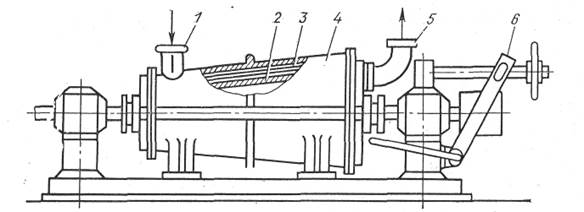

Мельница Жордана (приложение 1) имеет конической формы корпус (статор) и в виде усеченного конуса на валу ротор с укрепленными на нем ножами. Ротор приводится во вращение непосредственно от электродвигателя, через эластичную муфту. На внутренней поверхности статора также имеются ножи. Зазор и удельное давление между ножами ротора и статора регулируются с помощью присадочного механизма, осуществляющего осевое перемещение ротора относительно статора. Ножи на статоре и роторе укрепляются с помощью деревянных прокладок таким же образом, как на размалывающем барабане ролла. Толщина ножей от 3 до 10 мм.

Наиболее узкие ножи применяются при получении массы для выработки впитывающих видов бумаги, т. е. в случаях, когда требуется повышенное режущее действие ножевой гарнитуры. Ножи толщиной 5-7 мм применяются у мельниц Жордана для укорачивания волокон в случаях установки мельниц на второй или третьей ступенях размола после гидрофайнеров или дисковых мельниц. Ножи толщиной 8-10 мм применяются для сравнительно небольшого укорачивания волокон при установке мельниц Жордана в одну ступень.

Окружная скорость ротора по его среднему диаметру у мельниц Жордана составляет у разных конструкций от 8 до 22 м/с и более. Из указанного выше следует, что у мельниц, работающих при малой окружной скорости ротора (8-14 м/с), в большей степени происходит укорачивание волокон, чем у мельниц, работающих при более высокой окружной скорости ротора (более 16 м/с).

Угол конусности ротора также оказывает влияние на характер массы, получаемой в результате размола. Чем больше угол конуса ротора, тем меньше мельница укорачивает волокна. В мельницах Жордана различных конструкций величина угла конуса ротора находится в пределах 16-20°.

Реклама

Масса при концентрации 3-3,5 % поступает в мельницу со стороны малого диаметра ротора и, проходя между ножами ротора и статора, выходит со стороны большого диаметра ротора. Подача массы в мельницу осуществляется насосом или же, что лучше, напором столба массы из бака постоянного уровня, расположенного над мельницей на высоте около 3 м. Движение массы через мельницу осуществляется за счет этого гидравлического напора и центробежной силы, создаваемой ротором.

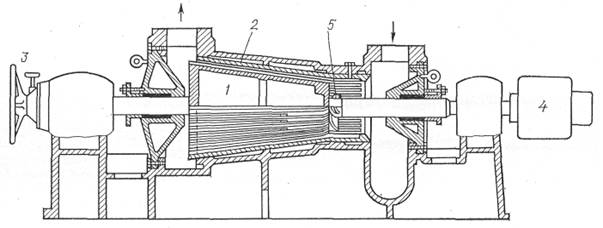

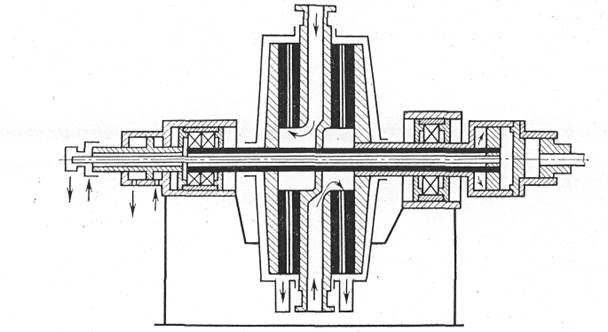

Гидрофайнер, или коническая мельница с литой гарнитурой (приложение 2), по своей конструкции и принципу работы сходен с мельницей Жордана. Однако если основным назначением мельницы Жордана является большее или меньшее укорачивание волокон, то основное назначение гидрофайнера — гидратация волокон при минимальном их укорачивании. Этим и определяются различия в условиях работы и в конструктивных особенностях указанных конических мельниц.

Очевидно, что для уменьшения режущего действия ножи гидрофайнера должны быть толще, чем у мельницы Жордана. Они и имеют у гидрофайнера толщину 8-16 мм и не являются съемными, а выфрезерованы в литой ножевой рубашке статора и ротора. Применяемое удельное давление размола при работе гидрофайнера ниже, чем при работе мельницы Жордана. Ротор гидрофайнера имеет окружную скорость, достигающую до 24 м/с и более. Концентрация массы, поступающей в гидрофайнер, выше, чем при поступлении в мельницу Жордана, и составляет 4-6 %. Для обеспечения надлежащего прохода массы повышенной концентрации на валу гидрофайнера имеется крыльчатка.

Коническая мельница с базальтовой гарнитурой применяется для получения массы жирного помола. Масса размалывается в мельнице при концентрации 4 %. Базальт в виде брусков закрепляется на роторе и статоре мельницы с помощью цементного раствора или, лучше, эпоксидного клея. В некоторых случаях ротор изготовляют из монолитного куска базальта с выфрезерованными ножами на рабочей поверхности.

Так как мельница имеет большую размалывающую поверхность, удельное давление при размоле массы в такой мельнице невелико, и волокна без существенного укорачивания подвергаются в мельнице раздавливанию и расщеплению на фибриллы.

В свое время длительный (порядка 18 и более часов) размол массы в роллах для конденсаторной бумаги был заменен размолом в последовательно установленных мельницах с базальтовой гарнитурой. Это способствовало существенной интенсификации процесса размола и устранению попаданий в массу металлических частиц от ножей размалывающей гарнитуры. В настоящее время оказалось, однако, целесообразным при выработке конденсаторной бумаги использовать мельницы с ножами из нержавеющей стали, что исключило попадание в массу мелких частиц базальта.

Реклама

Дисковые мельницы приобрели в настоящее время широкое распространение в качестве размалывающего оборудования различного назначения. Они стали универсальным размалывающим оборудованием, которое успешно используется для размола различных видов целлюлозы и полуцеллюлозы, отходов сортирования целлюлозы и древесной массы, включая и размол сучков, щепы в производстве древесной массы, термомеханической массы и массы для древесноволокнистых плит, для рафинирования бумажной и макулатурной массы. Своему широкому применению дисковые мельницы обязаны особенностям конструкции и преимуществам перед коническими мельницами.

При размоле в дисковых мельницах снижается удельный расход электроэнергии на 15-25 % по сравнению с размолом в конических мельницах, что обусловлено снижением гидродинамических потерь в зоне размола. Дисковые мельницы занимают меньше места, чем конические. Они высокопроизводительны, более удобны для обслуживания, позволяют применять высокую концентрацию размалываемой массы (вплоть до размола воздушно-сухих волокон) и обеспечивают получение бумажной продукции с повышенными показателями механической прочности.

По своей конструкции дисковые мельницы отличаются большим разнообразием: с вращением в противоположные стороны одного или двух дисков, сдвоенные (с одним вращающимся диском, расположенным между двумя неподвижными дисками), многодисковые. Отечественным бумагоделательным машиностроением предусмотрен выпуск дисковых мельниц с одним вращающимся диском (серия МД) и сдвоенных (серия МДС).

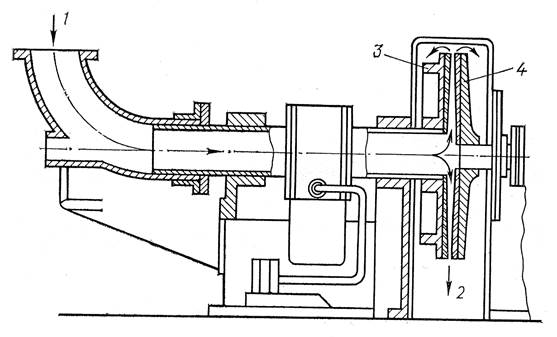

В приложении 3 представлена схема одной из дисковых мельниц серии МД, работающих при концентрации массы до 6 %. Масса поступает в мельницу через центральный патрубок, проходит через регулируемый зазор между дисками и выходит из мельницы через нижний или боковой патрубки. Размалывающие диски облицованы ножевой гарнитурой, выполненной в виде сменных секторов.

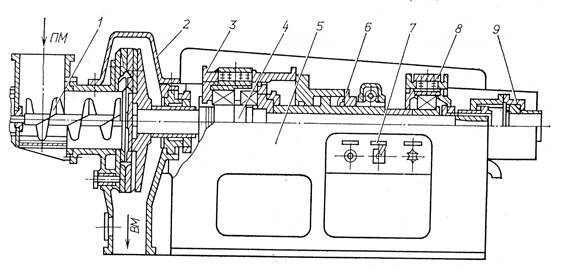

В приложении 4 изображена схема одной из дисковых мельниц серии МД, работающих при концентрации массы до 25 % и выше, что обеспечивается винтовой подачей массы.

В приложении 5 показана схема одной из высокопроизводительных сдвоенных дисковых мельниц, работающих при концентрации массы до 6 %. Мельница имеет неподвижный средний диск и вращающиеся крайние диски, которые могут с помощью гидравлической системы перемещаться в осевом направлении. Они установлены на сквозном валу, проходящем через средний диск. Подводящие и выходные отверстия для массы выполнены так, что возможно параллельное и последовательное ее движение между поверхностями размола.

Схемы установок машин непрерывного действия

. Эта схема может быть оснащена автоматически работающей аппаратурой для регулирования времени размола и количества рабочих циклов, дистанционной присадки роторов мельниц и переключения задвижек на массных трубопроводах.

Схема непрерывного размола

может быть использована при подготовке массы для специализированных бумагоделательных машин, вырабатывающих один или несколько сходных видов бумаги. Производительность установки непрерывного размола регулируется либо путем изменения степени рециркуляции массы, либо дросселированием на выходе из последней мельницы.

Мельницы могут быть включены параллельно и последовательно. При параллельном включении нескольких мельниц производительность всей размалывающей установки становится равной сумме производительностей всех параллельно включенных мельниц. Суммарная производительность последовательно включенных одинаковых по производительности нескольких мельниц равна производительности одной мельницы, но масса, последовательно проходя через каждую мельницу, будет приобретать все большую степень помола.

Если производительности одной мельницы и степени помола размалываемой ею массы недостаточно для удовлетворения нужд производства, то устанавливают несколько параллельно работающих технологических линий мельниц.

В тех случаях, когда наряду с расчесыванием волокон необходимо и некоторое их укорачивание, размол часто проводят не в однотипных мельницах (гидрофайнерах или мельницах Жордана), а применяют ступенчатый размол с осуществлением на начальных ступенях размола гидратирования волокон, а на последней ступени — их укорачивания. При такой схеме размола после гидратирования волокон осуществляют нужное разбавление водой массы, поступающей на вторую ступень. Установка вначале мельниц Жордана, а затем гидрофайнеров нецелесообразна. В этом случае после мельниц Жордана пришлось бы сгущать массу, поступающую на гидрофайнеры, а перед первой ступенью размола, возможно, пришлось бы массу разбавлять водой.

В тех случаях, когда в результате размола нужно лишь небольшое увеличение степени помола размалываемой целлюлозы (например, при выработке газетной бумаги или других видов бумаги для печати с высоким содержанием древесной массы), размол осуществляют в одну ступень в дисковых мельницах или в гидрофайнерах.

Указанные общие положения относительно схем установки конических мельниц справедливы и в отношении установки дисковых мельниц, которые, однако, могут работать и в условиях значительно более высоких концентраций размалываемой массы. Вместе с тем они могут успешно заменить как мельницы Жордана, так и гидрофайнеры.

Увеличение концентрации массы при размоле способствует усилению фибриллирования волокон вследствие повышения при этом их взаимного трения. Кроме того, при увеличении концентрации массы в зоне размола оказывается одновременно большее количество волокон и на каждое из них приходится меньшее давление размола. Оба эти фактора (повышенное межволоконное трение и пониженное удельное давление) приводят к уменьшению режущего действия размалывающей гарнитуры и усилению эффекта фибриллирования волокон, что особенно полезно при изготовлении бумаги повышенной прочности.

Указанная тенденция упрочнения изготовляемой бумаги при увеличении концентрации размалываемых исходных волокон распространяется и на область повышенной концентрации массы (более 8%), при которой густую массу нельзя уже подавать к размалывающему оборудованию обычным массным насосом. Подача массы очень высокой концентрации (12-32 %) осуществляется обычно винтом.

Установлено, что высокие показатели механической прочности бумаги, включая показатели сопротивления раздиранию и повышенной растяжимости бумаги, достигаются при использовании двухступенчатой схемы размола массы в дисковых мельницах, работающих при повышенной концентрации массы и с повышенной окружной скоростью диска. При этом первая ступень размола осуществляется с более высокой концентрацией массы, чем вторая ступень, перед которой масса разбавляется водой до нужной степени. Такой режим размола массы особо рекомендуется при выработке мешочной бумаги /1/.

Вопрос 2.

Основные физические и химические процессы, используемые для закрепления красок

Процесс образования на пористой поверхности запечатываемого материала (бумаги, картона и др.) достаточно твердой красочной пленки, позволяющей выполнять дальнейшие операции по обработке печатной продукции. Образование красочной пленки на поверхности бумажного листа происходит в результате сложного химико-физического процесса, в начале которого краска, нанесенная на бумагу, прилипает к ней и связующее вещество частично впитывается в ее поры. Входящие в состав связующего вещества смолы быстро загустевают. Для ускорения закрепления краски при печатании на высокоскоростных рулонных машинах в ее состав вводят специальные добавки (сиккативы), ускоряющие этот процесс /3/.

Печатные краски, кроме пигмента, содержат связующее — жидкую фазу, которая связывает отдельные твердые частицы пигмента в единую дисперсную систему, или пигментную суспензию.

Хорошие печатно-технические свойства красок обеспечивают нормальное течение технологических процессов печатания высоким, офсетным, глубоким, трафаретным и другими способами. Важнейшими из этих свойств являются: вязкость краски, способность смачивать печатную форму, прилипать к ней, переходить с формы на запечатываемый материал и закрепляться на оттиске. Все это обеспечивается подбором компонентов связующего (пленкообразователи, растворители, корректирующие добавки) и соотношением пигмента и связующего в краске.

Одно из основных свойств красок — способность закрепляться на оттиске — зависит в основном от связующего. Введенный в краску пигмент почти не оказывает влияния на характер, закрепления, поэтому рассматриваемые ниже процессы закрепления связующих будут относиться в равной степени и к печатным краскам.

В зависимости от особенностей технологического процесса печатания, вида продукции и других факторов для обеспечения закрепления красок на оттисках чаще всего используют связующие, закрепляющиеся в результате следующих процессов (приложение 6):

— образование пленки за счет химических процессов;

— впитывания связующего в поры бумаги с последующим большим ли меньшим отфильтровыванием растворителя и образованием смоляной пленки;

— образования смоляной пленки при испарении легколетучего растворителя или испарении менее летучих растворителей при подогреве;

— образования смоляной пленки при испарении легколетучего растворителя или испарении менее летучих растворителей при подогреве;

— ускоренного закрепления в результате образования смоляной пленки при отделении комбинированного (смесь хорошего и плохого) растворителя.

Кроме того, в отдельных случаях (сравнительно редко) имеет место процесс закрепления в результате высаживания смолы при введении в краску избыточного количества плохого растворителя после печатания; закрепление, в результате отверждения расплавленного термопластичного связующего при охлаждении его на оттиске; закрепление в результате различных комбинации основных четырех процессов.

Однако необходимо отметить, что в действительности процесс закрепления любого связующего, а, следовательно, и краски, является более сложным из-за неоднородности, пористости бумаги и многокомпонентности состава большинства связующих веществ печатных красок.

Обычно в момент получения оттиска красками, затертыми на каком-либо из связующих, наблюдается в большей или меньшей степени впитывание, а затем следует основной процесс, обеспечивающий их закрепление.

При закреплении большинства связующих (и красок) наблюдаются как бы две стадии. Вначале происходит схватывание, подсыхание верхнего слоя краски, что препятствует перетаскиванию (это очень важно при печатании!), и затем полное затвердевание по всей толщине красочного слоя.

Связующие сильно влияют на свойства красок, поэтому к ним предъявляется ряд требований.

Прежде всего, связующие должны быть прозрачными, чтобы не ухудшать цветовых свойств красок, иметь определенную, в зависимости от технологического процесса печатания, вязкость, смачивать пигмент, не вступать с ним, а также с материалами печатных форм и красочных валиков в химическое взаимодействие и обеспечивать образование прочной эластичной пленки, удерживающей пигмент на поверхности оттиска.

В большинстве случаев связующие представляют собой сложные композиции, где главными компонентами являются вещества, образующие твердую пленку (она закрепляет пигмент на поверхности оттиска), т. е. пленкообразователи, а также растворители.

В качестве пленкообразователей чаще всего используют различные продукты переработки природных смол, синтетические олиго-меры, значительно реже, полимеры и природные смолы.

Смолы, которые используют в полиграфии как пленкообразователи, обладают различными свойствами, но все они имеют относительно невысокую молекулярную массу и содержат активные функциональные группы, способные к межмолекулярным взаимодействиям.

Смолы могут быть в твердом или высоковязком состоянии. Твердые смолы при нагревании постепенно размягчаются, переходят в жидкое состояние, а при охлаждении снова затвердевают.

Смолы связующих веществ должны не только образовывать пленку, удерживающую пигмент на оттиске, но и по возможности легко отдавать растворитель, т. е. обладать низкой степенью сродства к растворителю при удовлетворительной растворимости в нем, иметь высокую температуру плавления, чтобы пленка после, удаления растворителя обладала прочностью и твердостью. Смола должна обеспечивать стабильность пигментной суспензии — краски, глянец и эластичность красочной, пленки.

Химически пленкообразующие связующие (первая группа

). Эта группа связующих образует эластичную твердую пленку в результате химических процессов. Обычно они состоят из соединений непредельного характера, способных окисляться, полимеризоваться и образовывать трехмерные твердые полимеры или образовывать пленку в результате полимеризации при облучении (фотополимеризация) либо при реакции взаимодействия со сшивающим агентом — отвердителем.

В действительности пленкообразование — более сложный химический процесс, который слагается из целого ряда быстропротекающих превращений и в большой степени зависит от числа двойных связей и их расположения в молекулах масел. С увеличением числа двойных связей скорость реакций окисления и полимеризации возрастает, следовательно, пленка образуется быстрее.

Соли кобальта сильнее ускоряют процесс пленкообразования, чем соли марганца, свинца или кальция.

Немаловажное значение имеет и количество введенного в краску сиккатива. Скорость пленкообразования с повышением содержания сиккатива вначале увеличивается до оптимального значения, при дальнейшем увеличении количества сиккатива скорость образования пленки падает.

Сиккатив вводят в краски при их изготовлении, но в случае необходимости добавляют в готовую краску.

Закрепление связующих в результате фотополимеризации также основано на химических процессах. Связующее содержит светочувствительную маловязкую смолу (полиамидная, полиэфирная и др.) с небольшой молекулярной массой (олигомер) и сенсибилизатор для повышения светочувствительности.

При действии ультрафиолетовых (УФ) лучей происходит фотополимеризация смолы, которая сопровождается образованием пространственной структуры, обеспечивающей закрепление связующего (и краски).

Закрепление, т. е. образование твердой прочной эластичной пленки, происходит почти мгновенно при облучении УФ-лучами, что практически не ограничивает скорости печатания на листовых и рулонных машинах высокой и офсетной печати.

Впитывающиеся связующие (вторая группа).

Закрепление красок, затертых на впитывающихся связующих, возможно только на пористой поверхности. При печатании на крупнопористой бумаге типа газетной маловязкая краска вначале входит под давлением формы в неровности и поры верхнего слоя бумаги. Это обеспечивает первую стадию закрепления — схватывание, и краска не смазывается. Затем в узкие поры под действием капиллярных сил постепенно впитывается преимущественно маловязкий компонент краски — растворитель, отфильтровывая пигмент и смолу. При этом краска загустевает и затвердевает. Такое избирательное впитывание почти всегда происходит, при печатании на пористых бумагах. В некоторых случаях впитывание имеет первостепенное значение и является основным процессом, обусловливающим закрепление краски, в других — впитывание происходит только в первый момент взаимодействия бумаги, с краской, которая закрепляется вследствие других процессов. Характер и время впитывания может изменяться в зависимости от состава и вязкости связующего, дисперсности пигмента и структуры бумаги.

Закрепление красок на впитывающихся связующих недостаточно прочно, по сравнению с красками, содержащими другие связующие. При печатании может наблюдаться либо перетаскивание, если краска недостаточно впитывается в бумагу, либо значительное ослабление интенсивности оттиска и пробивание краски на оборотную сторону бумаги, если краска сильно впитывается.

Связующие, закрепляющиеся впитыванием, используют для черных газетных и книжно-журнальных типографских красок. Они имеют низкую вязкость и предназначены для ротационных машин.

С целью ускорения процесса закрепления красок при печатании на ротационных машинах, работающих на больших скоростях, была разработана черная газетная краска на связующем, содержащем минеральное масло МП-12 повышенной вязкости. В масле МП-12 увеличено количество ароматических соединений, которые выполняют роль стабилизатора пигмента в краске. Несколько повышенная вязкость масла МП-12 (0,3 Па·с) позволяет частично или полностью отказаться от введения битумной смолы. Такая краска быстро закрепляется при впитывании в поры бумаги, а частицы пигмента удерживаются в межволоконных промежутках. Однако краска смазывается на оттисках при механическом воздействии, качество изображения получается невысоким, вследствие чего краска не нашла широкого применения.

Связующие, закрепляющиеся в результате испарения растворителя (третья группа).

Связующие представляют собой растворы твердых смол в быстро-, средне- и медленнолетучих органических растворителях.

При печатании на бумаге такими красками вначале наблюдается небольшое впитывание связующего, но в основном закрепление происходит за счет интенсивного испарения растворителя, в результате чего увеличивается концентрация смолы и повышается ее вязкость. К моменту почти полного испарения растворителя на поверхности оттиска образуется твердая смоляная пленка с равномерно распределенными в ней частицами пигмента.

Скорость закрепления можно регулировать в некоторых пределах, введением различных по своей летучести растворителей. Например, для замедления затвердевания в краски рекомендуется вводить керосиновую фракцию с температурой кипения 230 - 290° С.

Связующие с медленнолетучими растворителями предназначаются для типографских и офсетных красок. Закрепление происходит при испарении растворителя под действием тепла.

Для закрепления связующего (краски) необходимо специальное сушильное устройство и вентиляционная установка. Краски, полученные на подобных связующих, при печатании в таких условиях быстро закрепляются на оттиске при сравнительно небольшом впитывании. В результате получаются интенсивные оттиски с прочной пленкой без пробивания краски на оборотную сторону и без отмарывания /2/.

Список литературы

1. Фляте Д. М. Свойства бумаги. – М.: Лесная промышленность, 1988.

2. Гудкова Т. И., Загаринская Л. А. Полиграфические материалы – М., 1982.

3. Николай Дубина. Энциклопедия полиграфии. – М., 2002-2006.

ПРИЛОЖЕНИЕ 1

Коническая мельница с наборной ножевой гарнитурой (мельница Жордана):

1 — патрубок для впуска массы; 2 — ротор; 3 — ножи; 4 — статор; 5 — патрубок для выхода массы; 6 — присадочное устройство

ПРИЛОЖЕНИЕ 2

Схема гидрофайнера:

1 — ротор; 2 — статор; 3 — присадочное устройство; 4 — муфта сцепления;

5 — крыльчатка

ПРИЛОЖЕНИЕ 3

Схема дисковой мельницы:

1 — вход массы; 2— выход массы; 3 — статор; 4 — вращающийся диск

ПРИЛОЖЕНИЕ 4

Дисковая мельница серии МД с винтовой подачей массы:

1 — винтовой питатель; 2 — размольная камера; 3 — передняя траверса; 4 — ротор; 5 — станина; 6 — механизм присадки; 7 — система циркуляционной смазки; 8 — задняя траверса; 9 — зубчатая муфта; ЯМ — поступление массы;

ВМ — выход массы

ПРИЛОЖЕНИЕ 5

Схема одной из конструкций сдвоенных дисковых мельниц

ПРИЛОЖЕНИЕ 6

Схема закрепления на бумаге красок: а — химическое пленкообразование; в — испарение растворителя; г — быстрое отделение жидкой фазы из системы, близко подведенной к кристаллическому состоянию

|