|

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ВЫДЕРЖИВАНИЕ БЕТОНА

МЕТОДОМ «ТЕРМОСА» И ИСПОЛЬЗОВАНИЕ

РАЗОГРЕТЫХ БЕТОННЫХ СМЕСЕЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Сущность способа заключается в нагревании бетона за счет подогрева заполнителей и воды или бетонной смеси на строительной площадке до укладки ее в опалубку и использовании тепла, выделяющегося при твердении цемента, для приобретения бетоном заданной прочности в процессе его медленного остывания в утепленной опалубке. Бетон, уложенный в зимних условиях, выдерживают преимущественно методом термоса, основанным на применении утепленной опалубки с устройством сверху защитного слоя. Бетонную смесь температурой 20-80 0

С укладывают в утепленную опалубку, а открытые поверхности защищают от охлаждения. Обогревать ее при этом не требуется, так как количество теплоты, внесенных в смесь при приготовлении, а также выделяющиеся в результате физико-химических процессов взаимодействия цемента с водой (экзотермии), достаточно для ее твердения и набора критической прочности. При проектировании термосного выдерживания бетона подбирают тип опалубки и степень ее утепления. Сущность метода термоса состоит в том, чтобы бетон, остывая до 0 0

С, смог за это время набрать критическую прочность. Учитывая это, назначают толщину и вид утеплителя опалубки. Утепление опалубки выполняют без зазоров и щелей, особенно в местах стыкования теплоизоляции. Для уменьшения продуваемости опалубки и предохранения ее от увлажнения по обшивке прокладывают слой толи.

В качестве защитного слоя применяют толь, картон, фанеру, соломит, по которым могут быть уложены опилки, шлак, шлаковойлок, стекловата. Опалубка может быть двойной, тогда промежутки между ее щитами засыпают опилками, шлаком или заполняют минеральной ватой, пенопластом.

Опалубку из железобетонных плит утепляют с наружной стороны, навешивая на них маты. Поверхность, соприкасающуюся с бетоном, перед началом бетонирования обязательно прогревают. По окончании бетонирования немедленно утепляют верхние открытые поверхности, при этом теплотехнические свойства этого утеплителя (покрытия) должны быть не ниже, чем у основных элементов опалубки.

Реклама

Опалубку и утеплитель демонтируют по достижении бетоном критической прочности. Поверхности распалубленной конструкции ограждают от резкого перепада температур во избежания образования трещин.

Метод термоса применяют при бетонировании массивных конструкций. Степень массивности оценивают модулем поверхности Мn=F/V, где F- площадь суммарной охлаждаемой поверхности конструкции , м2 ; V- объем конструкции, м 3 .

Конструкция считается массивной при Мn < 6, средней массивности при Мn=6…9 и ажурной при Мn>9.

При определении Мn не учитывается площадь поверхностей конструкций, соприкасающихся с талым грунтом, хорошо прогретой бетонной поверхностью или каменной кладкой. Для длинномерных изделий и конструкций (например, колон, ригелей, балок) Мn определяют отношением периметра их поперечного сечения к его площади. Областью наиболее экономичного применения метода «термоса» в соответствии с указаниями СНиП 3.03.01-87 являются массивные монолитные фундаменты, блоки, плиты, стены, колонны, рамные конструкции с разными значениями модуля поверхности (Мп), а также температурных режимов подогрева и выдерживания бетонной смеси (таблица 1).

* Модуль поверхности бетонируемой конструкции определяется отношением суммы площадей охлаждаемых поверхностей конструкций к ее объему и имеет размерность «м-1

».

Метод «термоса» включает:

обычный «термос» при укладке бетонной смеси в опалубку с начальной температурой ( t бн

) 10, 20, 30 °С;

предварительный электроразогрев бетонной смеси на строительной площадке до 50 - 70 °С с помощью электродов с питанием от сети переменного тока с напряжением 380 (220, 127) В.

Рекомендуемая номенклатура монолитных конструкций, выдерживаемых с применением метода «термоса»

Таблица 1

| Мп

|

Температура наружного воздуха t нв

, °С

|

Конструкции

|

Температурные условия укладки бетонной смеси

|

| с температурой укладываемой бетонной смеси t б.н. = 25 - 30 ° C

|

с температурой укладываемой бетонной смеси t б.н. = 50 ° C

|

| способ выдерживания бетона

|

цемент

|

марка цемента

|

способ выдерживания бетона

|

цемент

|

марка цемента

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| До 3

|

До -20

|

Массивные фундаменты

|

Без добавок

|

шлакопортландцемент

|

300 - 400

300

|

Без добавок

|

Пуццолановый портландцемент

Портландцемент

|

300 - 400

300

|

| От -21 до -30

|

То же

|

С добавками - ускорителями твердения

|

Портландцемент

|

400

500

|

То же

|

Портландцемент

|

400 - 500

400

|

| 4 - 5

|

До -20

|

Фундаменты, массивные плиты и стены толщиной 40 - 50 см, балки высотой 70 см

|

То же

|

То же

|

400

500

|

То же

|

То же

|

400

300

Реклама

|

| 6 - 8

|

До -20

|

Фундаменты, колонны сечением 50 - 70 см и балки высотой 50 - 70 см, стены и плиты толщиной 25 - 30 см

|

То же

|

То же

|

500 - 600

|

С добавками - ускорителями твердения

|

То же

|

400 - 500

|

| 6 - 8

|

От -21 до -30

|

То же

|

То же

|

То же

|

600

|

С добавками - ускорителями твердения

|

То же

|

500 - 600

|

| 8 - 12

|

До -20

|

Рамные конструкции, колонны сечением 30 - 40 см, плиты и стены толщиной 20 - 25 см, балки высотой 30 - 40 см, покрытие дорог

|

В сочетании с греющей опалубкой

|

То же

|

500 - 600

|

С добавками - ускорителями твердения и нитритом натрия

|

То же

|

500 - 600

|

| От -21 до -30

|

|

Не рекомендуется

|

-

|

-

|

В сочетании с греющей опалубкой

|

То же

|

500 - 600

|

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Картой предусматривается укладка бетонной смеси на отогретое и подготовленное к бетонированию основание, для чего:

основание очищается от снега и наледи, пятен мазута, нефти, битума и масел, а имеющиеся трещины заполняются цементным раствором;

удаляются поверхностная цементная пленка со всей площади бетонирования, а также, наплывы и раковины, поверхность старого бетонного основания обрабатывается струей сжатого воздуха.

Ранее уложенный бетон и промерзшее основание отогреваются на глубину 300 мм. Мерзлые пучинистые грунты отогреваются до положительной температуры на глубину не менее 500 мм;

отогревание основания и соприкасающихся элементов конструкции выполняется в тепляках (из брезента, фанеры и т.п.) способом электропрогрева с помощью вертикальных или горизонтальных электродов или прогревом жидкостно-топливными нагревателями. Отогрев производится способами, не вызывающими снижения качества бетона;

способ отогрева основания выбирается с учетом имеющегося оборудования, температуры наружного воздуха, типа утепленной опалубки, размеров конструкции, стоимости энергоресурсов и требуемой глубины отогрева.

Опалубка и арматура перед бетонированием также очищается от снега, наледи, цементной пленки и грязи струей горячего воздуха. Не допускается снимать наледь паром или горячей водой.

Арматура диаметром более 25 мм, а также арматура из жестких прокатных профилей и крупные закладные детали, при температуре наружного воздуха ниже -10 °С отогреваются до положительной температуры.

Перед началом бетонирования конструкции проверяются:

наличие исправного оборудования и необходимых механизмов для укладки и уплотнения бетонной смеси с заданной интенсивностью в зимних условиях;

подготовленность опалубки и теплоизоляции, а также мест укладки бетонной смеси и наличие средств защиты уложенного бетона от снега, дождя, ветра;

наличие освещения для работы в вечерние и ночные смены.

Допустимое время нахождения бетонной смеси в пути от момента выгрузки из бетоносмесителя до начала укладки в конструкцию, устанавливается строительной лабораторией в зависимости от вида цемента, состояния погоды и начальной температуры бетонной смеси. Допустимое время, исходя из условий удобоукладываемости, не должно превышать:

30 мин при температуре смеси t б. c .

= 40 °С

45 мин при температуре смеси t б. c .

= 20 - 30 °С

120 мин при температуре смеси t б. c .

= 5 - 10 °С.

Оптимальная температура отпускаемой с завода бетонной смеси составляет 30 °С, а с учетом предварительного разогрева бетонной смеси у места укладки 10 °С. Предварительный разогрев бетонной смеси на строительном объекте предусмотрен на специально подготовленной площадке (рис. 1).

Расчет подбора необходимой электрической мощности для предварительного разогрева бетонной смеси производится с учетом требуемой температуры разогрева, температуры смеси после транспортирования, ее удельного сопротивления, емкости бункеров для разогрева смеси.

Укладка бетонной смеси послойно производится темпами, не допускающими время перекрытия каждого слоя более 2,5 - 3 ч. Предварительно допустимая продолжительность перекрытия слоев должна назначаться строительной лабораторией. При цементах с началом схватывания не менее 1 ч 30 мин допустимая продолжительность перекрытия слоев бетонной смеси назначается расчетными данными (таблица 7).

Величина снижения температуры бетонной смеси за время ее укладки и уплотнения приводится в зависимости от толщины, высоты бетонируемой конструкции и длительности укладки и уплотнителя смеси (таблица 6).

Перепад температуры между открытой поверхностью бетонируемой конструкции и наружным воздухом для предотвращения появления трещин в конструкциях не должен превышать:

20 °С для монолитных конструкций с Мп < 5

30 °С для монолитных конструкций с Мп ³ 5.

В случае невозможности соблюдения указанных условий поверхность конструкции после распалубливания укрывается брезентом, толью, щитами и т.д.

После укладки бетонной смеси в опалубку открытые поверхности бетона укрываются полиэтиленовой пленкой и теплоизоляцией в виде минераловатных плит для сохранения требуемой температуры.

Основными параметрами термосного выдерживания монолитных конструкций являются марка цемента, его расход на 1 м3

бетона, класс бетона и его начальная температура, температура наружного воздуха, модуль поверхности, коэффициент теплопередачи опалубки, продолжительность остывания бетона (таблицы 2 и 3).

Прочность бетона в конструкции в % от R 28

определяется по результатам измерения температуры твердеющего бетона в соответствии с п. 2.14. Ориентировочно для этого можно пользоваться графиками нарастания прочности (рис. 2, 3). График нарастания прочности бетона при различных температурах подготавливается строительной лабораторией в процессе подбора состава бетона. При определении прочности бетона по кривым нарастания прочности рассчитывается средняя температура бетона для интервала времени, перепад температур в котором не превышает 10 °С. В настоящей карте приводится пример определения прочности бетона по графику нарастания прочности (приложение 3).

Температурный режим и прочность бетона в конструкции определяются по контрольной точке, расположенной на глубине 50 мм от середины поверхности бетона в расчетном сечении. Под расчетным сечением понимается среднее сечение бетонируемой конструкции по отношению к наибольшему размеру сечения (рис. 4 ).

При снятии с бетонируемых конструкций опалубки или теплоизоляции соблюдаются следующие требования:

не допускается распалубливание или снятие теплоизоляции с конструкции, если температура бетона в ее центре продолжает повышаться;

снятие с конструкции опалубки и теплоизоляции разрешается не ранее достижения в контрольной точке требуемой прочности.

опалубка или тепловая изоляция конструкции снимается, когда температура бетона в наружных слоях конструкции достигает +5 °С и не позже, чем слои остынут до 0 °С. Не допускается примерзание опалубки, гидро- и теплоизоляции к бетону;

распалубка и снятие теплозащиты с монолитных массивных конструкций с Мп £ 2 допускается при перепаде температур между центром конструкции и средней температурой наружного воздуха (в ближайшие 10 дней после распалубки) не более 30 °С при оптимальной теплоизоляции и 27° С при теплоизоляции выше оптимальной.

ОСНОВНЫЕ ПАРАМЕТРЫ ТЕРМОСНОГО ВЫДЕРЖИВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ

Конечная прочность бетона 40 % от R 28

Таблица 2

| Класс бетона, марка цемента

|

Расход цемента, кг/м3

|

Начальная температура бетона, °С

|

Темпера тура наружного воздуха, °С

|

Продолжительность остывания, ч

|

Коэффициент теплопередачи «К» Вт/м2

°С при модуле поверхности

|

| 2

|

4

|

6

|

8

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| В15

М-300

портландцемент

|

250

|

10

|

-5

|

170

|

5

|

2,5

|

1,67

|

1,25

|

| 20

|

-5

|

125

|

7,5

|

3,75

|

2,5

|

1,87

|

| -10

|

110

|

5

|

2,5

|

1,67

|

1,25

|

| -15

|

103

|

4,4

|

2,3

|

1,47

|

1,1

|

| -20

|

97

|

3,8

|

1,9

|

1,27

|

0,95

|

| 30

|

-5

|

108

|

9,25

|

4,62

|

3,08

|

2,31

|

| -10

|

96

|

7

|

3,50

|

2,33

|

1,75

|

| -15

|

90

|

6,25

|

3,12

|

2,08

|

1,56

|

| -20

|

84

|

5,51

|

2,75

|

1,84

|

1,38

|

| 450

|

10

|

-5

|

125

|

6

|

3

|

2

|

1,5

|

| -10

|

120

|

3,5

|

1,75

|

1,17

|

0,87

|

| 20

|

-5

|

95

|

8,8

|

4,4

|

2,93

|

2,2

|

| -10

|

85

|

6,5

|

3,25

|

2,17

|

1,62

|

| -15

|

81

|

5,55

|

2,77

|

1,85

|

1,38

|

| -20

|

77

|

4,6

|

2,3

|

1,53

|

1,15

|

| 30

|

-5

|

83

|

11,1

|

5,55

|

3,7

|

2,77

|

| -10

|

74

|

8,25

|

4,12

|

2,75

|

2,06

|

| -15

|

69

|

7,47

|

3,73

|

2,49

|

1,82

|

| -20

|

65

|

6,7

|

3,35

|

2,23

|

1,67

|

| В25

М-400

портландцемент

|

200

|

10

|

-5

|

115

|

8

|

4

|

2,67

|

2

|

| -10

|

112

|

5,5

|

2,75

|

1,83

|

1,37

|

| 20

|

-5

|

86

|

10

|

5

|

3,3

|

2,5

|

| -10

|

81

|

7,5

|

3,75

|

2,5

|

1,87

|

| -15

|

78

|

6,25

|

3,12

|

2,08

|

1,56

|

| -20

|

76

|

5

|

2,5

|

1,67

|

1,25

|

| В25

М-400

портландцемент

|

200

|

3 0

|

-5

|

73

|

13,7

|

6,85

|

4,57

|

3,42

|

| -10

|

67

|

10,7

|

5,35

|

3,57

|

2,60

|

| -15

|

65

|

9,2

|

4,61

|

3,07

|

2,30

|

| -20

|

62

|

7,75

|

3,87

|

2,58

|

1,94

|

| В25

М-400

портландцемент

|

400

|

10

|

-5

|

100

|

8,8

|

4,4

|

2,93

|

2,2

|

| -10

|

98

|

6

|

3

|

2

|

1,5

|

| 20

|

-5

|

80

|

11

|

5,5

|

3,65

|

2,75

|

| -10

|

75

|

7,5

|

3,75

|

2,5

|

1,61

|

| -15

|

72

|

6,7

|

3,55

|

2,23

|

1,54

|

| -20

|

70

|

5,9

|

2,95

|

1,97

|

1,47

|

| 30

|

-5

|

63

|

16

|

8

|

5,33

|

4,0

|

| -10

|

58

|

12,70

|

6,35

|

4,23

|

3,17

|

| -15

|

56

|

11,4

|

5,60

|

3,73

|

2,79

|

| -20

|

54

|

9,7

|

4,85

|

3,23

|

2,42

|

| В35

М-500

портландцемент

|

450

|

10

|

-5

|

90

|

9,8

|

4,9

|

3,27

|

2,45

|

| -10

|

89

|

6

|

3

|

2

|

1,5

|

| 20

|

-5

|

70

|

13

|

6,5

|

4,33

|

3,25

|

| -10

|

69

|

8,5

|

4,25

|

2,83

|

2,12

|

| -15

|

68

|

7,5

|

3,75

|

2,50

|

1,87

|

| -20

|

67

|

6,5

|

3,25

|

2,17

|

1,62

|

| 30

|

-5

|

58

|

18,7

|

9,35

|

6,23

|

4,67

|

| -10

|

53

|

13,7

|

6,85

|

4,57

|

3,42

|

| -15

|

48

|

12,2

|

6,10

|

4,07

|

3,04

|

| -20

|

44

|

10,7

|

5,35

|

3,57

|

2,67

|

Конечная прочность бетона 50 % R 28

Продолжение табл. 2

| Класс бетона, марка цемента

|

Расход цемента, кг/м3

|

Начальная температура бетона, °С

|

Темпера тура наружного воздуха, °С

|

Продолжительность остывания, ч

|

Коэффициент теплопередачи «К» Вт/м2

°С при модуле поверхности

|

| 2

|

4

|

6

|

8

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| В15

М-300

портландцемент

|

250

|

10

|

-5

|

235

|

3,5

|

1,75

|

1,17

|

0,87

|

| 20

|

-5

|

160

|

6

|

3

|

2

|

1,5

|

| -10

|

145

|

4,1

|

2,05

|

1,37

|

1,02

|

| -15

|

137

|

3,65

|

1,77

|

1,18

|

0,88

|

| -20

|

130

|

3

|

1,5

|

1,0

|

0,75

|

| В15

М-300

портландцемент

|

250

|

30

|

-5

|

143

|

7

|

3,5

|

2,67

|

1,75

|

| -10

|

127

|

5,56

|

2,78

|

1,85

|

1,39

|

| -15

|

118

|

4,84

|

2,42

|

1,61

|

1,21

|

| -20

|

110

|

4,12

|

2,06

|

1,37

|

1,03

|

| 450

|

10

|

-5

|

180

|

4,5

|

2,25

|

1,50

|

1,12

|

| -10

|

170

|

3,3

|

1,65

|

1,10

|

0,85

|

| 20

|

-5

|

125

|

7,2

|

3,6

|

2,4

|

1,80

|

| -10

|

114

|

5

|

2,5

|

1,67

|

1,25

|

| -15

|

108

|

4,25

|

2,12

|

1,42

|

1,06

|

| -20

|

103

|

3,5

|

1,75

|

1,17

|

0,87

|

| 30

|

-5

|

97

|

8,45

|

4,23

|

2,82

|

2,21

|

| -10

|

94

|

6,75

|

3,37

|

2,25

|

1,69

|

| -15

|

92

|

5,95

|

2,97

|

1,98

|

1,49

|

| -20

|

90

|

5,15

|

2,57

|

1,72

|

1,29

|

| В25

М-400

портландцемент

|

200

|

10

|

-5

|

180

|

6,25

|

3,12

|

2,08

|

1,56

|

| -10

|

170

|

3,70

|

1,85

|

1,23

|

0,92

|

| 20

|

-5

|

145

|

7,5

|

3,75

|

2,5

|

1,87

|

| -10

|

135

|

5

|

2,50

|

1,67

|

1,25

|

| -15

|

130

|

4,3

|

2,15

|

1,43

|

1,07

|

| -20

|

125

|

3,6

|

1,80

|

1,20

|

0,9

|

| 30

|

-5

|

118

|

9,75

|

4,87

|

3,25

|

2,44

|

| -10

|

170

|

8,37

|

4,18

|

2,79

|

2,08

|

| -15

|

101

|

7,69

|

3,84

|

2,56

|

1,96

|

| -20

|

96

|

7

|

3,50

|

2,33

|

1,75

|

| В25

М-400

портландцемент

|

400

|

10

|

-5

|

125

|

7,5

|

3,75

|

2,5

|

1,87

|

| -10

|

123

|

5,5

|

2,75

|

1,83

|

1,37

|

| 20

|

-5

|

105

|

9

|

4,5

|

3

|

2,25

|

| -10

|

100

|

7

|

3,5

|

2,33

|

1,75

|

| -15

|

88

|

6

|

3

|

2

|

1,5

|

| -20

|

87

|

5

|

2,5

|

1,67

|

1,25

|

| 30

|

-5

|

91

|

12,25

|

6,12

|

4,08

|

3,06

|

| -10

|

82

|

10

|

5

|

3,33

|

2,5

|

| -15

|

78

|

8,9

|

4,4

|

2,96

|

2,2

|

| -20

|

74

|

7,75

|

3,90

|

2,60

|

1,93

|

| В35

М-500

портландцемент

|

450

|

10

|

-5

|

125

|

8

|

4

|

2,67

|

2

|

| -10

|

102

|

6,15

|

3,07

|

2,07

|

1,54

|

| 20

|

-5

|

92

|

10,1

|

5

|

3,37

|

2,52

|

| -10

|

91

|

7,5

|

3,75

|

2,5

|

1,87

|

| -15

|

90

|

6,2

|

3,1

|

2,06

|

1,49

|

| -20

|

90

|

4,9

|

2,45

|

1,63

|

1,22

|

| 30

|

-5

|

81

|

14

|

7,02

|

4,68

|

3,5

|

| -10

|

76

|

11

|

5,5

|

3,67

|

2,75

|

| -15

|

74

|

9,4

|

4,73

|

3,16

|

2,25

|

| -20

|

71

|

7,9

|

3,97

|

2,65

|

1,74

|

Конечная прочность бетона 70 % от R 28

Продолжение табл. 2

| Класс бетона, марка цемента

|

Расход цемента, кг/м3

|

Начальная температура бетона, °С

|

Темпера тура наружного воздуха, °С

|

Продолжительность остывания, ч

|

Коэффициент теплопередачи «К» Вт/м2

°С при модуле поверхности

|

| 2

|

4

|

6

|

8

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| В15

М-300

портландцемент

|

250

|

20

|

-5

|

310

|

2,9

|

1,45

|

0,97

|

0,72

|

| 30

|

-5

|

295

|

3,3

|

1,65

|

1,1

|

0,82

|

| 450

|

20

|

-5

|

250

|

3,6

|

1,8

|

1,2

|

0,9

|

| 30

|

-5

|

225

|

3,9

|

1,95

|

1,3

|

0,97

|

| -10

|

198

|

2,9

|

1,45

|

0,97

|

0,72

|

| В25

М-400

портландцемент

|

200

|

10

|

-5

|

350

|

3,2

|

1,6

|

1,07

|

1,80

|

| 20

|

-5

|

250

|

4

|

2

|

1,33

|

1

|

| 30

|

-5

|

215

|

5,12

|

2,51

|

1,71

|

1,23

|

| -10

|

210

|

3,85

|

1,92

|

1,28

|

0,96

|

| 400

|

10

|

-5

|

280

|

4,25

|

2,12

|

1,42

|

1,06

|

| 20

|

-5

|

240

|

5

|

2,5

|

1,66

|

1,25

|

| 30

|

-5

|

188

|

8

|

4

|

2,67

|

2

|

| -10

|

160

|

5

|

2,5

|

1,67

|

1,25

|

| В35

М500

портландцемент

|

450

|

10

|

-5

|

225

|

4,8

|

2,4

|

1,6

|

1,2

|

| -10

|

220

|

3,1

|

1,55

|

1,03

|

0,77

|

| 20

|

-5

|

200

|

6

|

3

|

2

|

1,5

|

| -10

|

150

|

4,2

|

2,1

|

1,4

|

1,05

|

| 30

|

-5

|

168

|

7,5

|

3,75

|

2,5

|

1,87

|

| -10

|

158

|

5,85

|

2,92

|

1,95

|

1,46

|

ОСНОВНЫЕ ПАРАМЕТРЫ ТЕРМОСТНОГО ВЫДЕРЖИВАНИЯ БЕТОНА

Портландцемент 400, конечная прочность 40 % от R 28

(при предварительном электроразогреве)

Таблица 3

| Модуль поверхности м

|

Марка бетона

|

Расход цемента, кг/м3

|

Начальная температура бетона 50 °С

|

| Температура среды, °С

|

| 0

|

-10

|

-20

|

-30

|

| 2

|

В15

|

226

|

26,31

|

19,23

|

45,45

|

12,35

|

8,77

|

7,30

|

| 5

|

9

|

5

|

5

|

5

|

5

|

| 59

|

43

|

63

|

46

|

41

|

39

|

| 400

|

35,71

|

29,41

|

23,26

|

23,26

|

12,82

|

9,71

|

| 6

|

8

|

12

|

5

|

5

|

5

|

| 56

|

43

|

37

|

44

|

38

|

35

|

| В25

|

300

|

34,48

|

27,78

|

21,74

|

14,49

|

10,53

|

8,26

|

| 5

|

7

|

15

|

5

|

5

|

5

|

| 58

|

49

|

45

|

45

|

39

|

37

|

| 500

|

38,46

|

23,26

|

-

|

19,61

|

12,90

|

10,53

|

| 6

|

15

|

-

|

5

|

8

|

5

|

| 56

|

32

|

-

|

43

|

37

|

34

|

| 4

|

В15

|

226

|

12,82

|

11,63

|

10,10

|

8,06

|

6,21

|

5,05

|

| 6

|

9

|

13

|

5

|

5

|

5

|

| 46

|

35

|

31

|

37

|

35

|

34

|

| 400

|

16,67

|

14,28

|

-

|

9,80

|

8,26

|

6,71

|

| 8

|

11

|

-

|

5

|

5

|

5

|

| 44

|

33

|

-

|

35

|

32

|

31

|

| В25

|

300

|

14,08

|

-

|

11,11

|

9,43

|

7,25

|

5,46

|

| 8

|

-

|

16

|

5

|

5

|

5

|

| 45

|

-

|

28

|

36

|

33,5

|

32

|

| 500

|

23,26

|

-

|

-

|

12,05

|

8,93

|

7,75

|

| 5

|

-

|

-

|

5

|

10

|

5

|

| 43

|

-

|

-

|

35

|

31,05

|

30,5

|

| 10

|

В15

|

226

|

5,23

|

3,87

|

3,23

|

3,48

|

2,91

|

2,47

|

| 53

|

21

|

30

|

5

|

5

|

5

|

| 36

|

19

|

16

|

29

|

28

|

27

|

| 400

|

6,45

|

5,56

|

4,85

|

4,52

|

3,66

|

3,28

|

| 5

|

17

|

28

|

5

|

5

|

5

|

| 33

|

21

|

15

|

26,5

|

25,5

|

24,5

|

| В25

|

300

|

6,13

|

5,29

|

4,50

|

4,31

|

3,42

|

2,82

|

| 5

|

11

|

25

|

5

|

5

|

5

|

| 34

|

26

|

17

|

28

|

26

|

25,5

|

| 500

|

7,57

|

-

|

-

|

4,76

|

3,95

|

3,76

|

| 5

|

-

|

-

|

5

|

5

|

5

|

| 32

|

-

|

-

|

25

|

24,5

|

24

|

| Примечание :

В таблицах для каждого расхода цемента приведены значения трех параметров: верхняя строка - коэффициент теплопередачи опалубки, Вт/м2

, °С; средняя строка - температура окончания выдерживания бетона, °С; нижняя - время выдерживания, ч.

|

Портландцемент 400, конечная прочность 70 % от R 28

Продолжение табл. 3

| Модуль поверхности

м-1

|

Марка бетона

|

Расход цемента

кг/м3

|

Начальная температура бетона 50 °С

|

| Температура среды, °С

|

| 0

|

-10

|

-20

|

-30

|

| 2

|

В15

|

226

|

9,17

5

139

|

5,05

5

120

|

3,87

5

111

|

3,14

5

106

|

| 400

|

11,63

8

126

|

8,19

5

98

|

6,80

5

80

|

5,68

5

74

|

| В25

|

300

|

11,36

5

132

|

6,85

5

102

|

5,05

5

95

|

4,65

5

79

|

| 500

|

14,29

5

124

|

9,71

5

92

|

7,75

5

77

|

6,45

5

70

|

| 4

|

В15

|

226

|

5,08

5

100

|

3,70

5

80

|

2,98

5

73

|

2,48

5

71

|

| 400

|

2,75

5

84

|

5,43

5

67

|

4,31

5

63

|

3,41

5

61

|

| В25

|

300

|

5,52

5

90

|

4,85

5

73

|

3,55

5

67

|

2,91

5

65

|

| 500

|

8,40

5

82

|

6,21

5

63

|

5,29

5

57

|

4,31

5

55

|

| 10

|

В15

|

226

|

2,31

5

84

|

1,67

5

74

|

1,32

5

64

|

1,15

5

60

|

| 400

|

3,23

5

71

|

2,33

5

58

|

1,93

5

52

|

1,69

5

50

|

| В25

|

300

|

2,58

5

77

|

2

5

64

|

1,61

5

58

|

1,37

5

56

|

| 500

|

3,52

5

62

|

2,70

5

52

|

2,38

5

46

|

2,04

5

45

|

Портландцемент 400, конечная прочность 100 % от R 28

Продолжение таблицы 3

| Модуль поверхности

м-1

|

Марка бетона

|

Расход цемента

кг/м3

|

Начальная температура бетона 50 °С

|

| Температура среды, °С

|

| 0

|

-10

|

-20

|

-30

|

| 2

|

В15

|

226

|

3,57

5

334

|

2,08

5

282

|

1,72

5

258

|

1,45

5

238

|

| 400

|

4,55

5

284

|

2,78

5

212

|

2,17

5

195

|

1,78

5

180

|

| В25

|

300

|

4,17

5

306

|

2,44

5

257

|

2,04

5

237

|

1,72

5

216

|

| 500

|

2,26

5

256

|

3,12

5

198

|

2,38

5

178

|

2,08

5

170

|

| 4

|

В15

|

226

|

1,54

5

290

|

1,31

5

242

|

1,0

5

230

|

0,85

5

228

|

| 400

|

1,82

5

228

|

1,51

5

190

|

1,23

5

178

|

1,01

5

173

|

| В25

|

300

|

1,69

5

280

|

1,47

5

216

|

1,14

5

196

|

0,94

5

190

|

| 500

|

1,85

5

220

|

1,59

5

178

|

1,28

5

164

|

1,06

5

159

|

| 10

|

В15

|

226

|

0,39

5

320

|

0,32

5

260

|

0,28

5

240

|

0,24

5

230

|

| 400

|

0,54

5

235

|

0,59

5

190

|

0,55

5

175

|

0,39

5

220

|

| В25

|

300

|

0,53

5

270

|

0,45

5

210

|

0,38

5

194

|

0,32

5

183

|

| 500

|

0,95

5

214

|

0,67

5

177

|

0,59

5

165

|

0,48

5

155

|

Портландцемент 500, конечная прочность 40 % от R 28

Продолжение таблицы 3

| Модуль поверхности

м-1

|

Марка бетона

|

Расход цемента

кг/м3

|

Начальная температура бетона 50 °С

|

| Температура среды, °С

|

| 0

|

-10

|

-20

|

-30

|

| 2

|

В35

|

450

|

43,48

5

65

|

38,46

6

55

|

30,30

7

51

|

21,74

5

43

|

20,83

6

41

|

15,38

5

35

|

12,19

5

31

|

| 4

|

В35

|

450

|

23,25

5

43

|

19,61

6

12

|

16,13

18

21

|

16,39

5

35

|

14,49

12

24

|

11,76

5

30

|

8,69

5

27

|

| 6

|

В35

|

450

|

15,15

5

33

|

14,08

11

23

|

12,99

15

21

|

10,52

11

65

|

10,10

12

21

|

8,40

5

24

|

7,30

5

22

|

| 10

|

В35

|

450

|

9,43

5

26

|

9,09

6

24

|

8,85

9

22

|

6,33

5

23

|

-

-

-

|

5,41

5

21

|

3,95

5

18

|

Портландцемент 500, конечная прочность 70 % от R 28

Продолжение таблицы 3

| Модуль поверхности

м-1

|

Марка бетона

|

Расход цемента

кг/м3

|

Начальная температура бетона 50 °С

|

| Температура среды, °С

|

| 0

|

-10

|

-20

|

-30

|

| 2

|

В35

|

450

|

17,86

5

120

|

10,87

5

88

|

9,43

5

75

|

7,63

5

73

|

| 4

|

В35

|

450

|

10,53

5

69

|

7,69

5

59

|

5,81

5

52

|

4,85

5

51

|

| 6

|

В35

|

450

|

6,45

5

61

|

5,29

5

53

|

4,15

5

47

|

3,46

5

45

|

| 10

|

В35

|

450

|

3,91

5

58

|

3,05

5

48

|

2,58

5

44

|

2,17

5

42

|

Портландцемент 500, конечная прочность 100 % от R 28

Продолжение таблицы 3

| Модуль поверхности

м-1

|

Марка бетона

|

Расход цемента

кг/м3

|

Начальная температура бетона 50 °С

|

| Температура среды, °С

|

| 0

|

-10

|

-20

|

-30

|

| 2

|

В35

|

450

|

5,88

5

210

|

4,59

5

190

|

4,17

5

180

|

3,29

5

175

|

| 4

|

В35

|

450

|

3,29

5

184

|

2,38

5

161

|

2,23

5

152

|

1,92

5

142

|

| 6

|

В35

|

450

|

1,80

5

176

|

1,55

5

156

|

1,31

5

147

|

1,18

5

138

|

| 10

|

В35

|

450

|

1,45

5

167

|

1,11

5

154

|

0,88

5

143

|

0,74

5

134

|

2.16. Работы по монтажу арматурных сеток и каркасов, установке и разборке опалубки и укладке бетонной смеси выполняет комплексная бригада (таблица 4).

Распределение операций по исполнителям

Таблица 4

| № п/п

|

Состав звена по профессиям

|

Кол-во человек

|

Перечень работ

|

| 1.

|

Бетонщик IV р.

|

1

|

Укладка бетона в конструкцию, укрытие открытых поверхностей гидро- и теплоизоляцией

|

| III р.

|

2

|

Установка температурных датчиков и контроль температуры бетона

|

| 2.

|

Плотник IV р.

II р.

|

1

1

|

Установка и разборка деревянной и деревометаллической опалубки

|

| 3.

|

Арматурщик IV р.

|

1

|

Монтаж арматурных сеток и каркасов

|

| III р.

|

2

|

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Производственный контроль качества обогрева конструкций осуществляют прорабы и мастера.

Производственный контроль включает входной контроль электротехнического оборудования, качества теплоизоляционных материалов для предварительного электроразогрева бетонной смеси, операционный контроль качества отдельных производственных операций и приемочный контроль требуемого качества монолитной конструкции в результате выдерживания методом «термоса».

При входном контроле электротехнического оборудования, теплоизоляционных материалов и бетонной смеси проверяют внешним осмотром их соответствие нормативным и проектным требованиям, а также наличие и содержание паспортов, сертификатов и других сопроводительных документов.

При операционном контроле проверяют соблюдение состава подготовительных операций, технологии установки опалубки и арматуры, а также укладки теплоизоляционного материала, укладки бетона в опалубку бетонируемой конструкции в соответствии с требованиями СНиП, процесс электроразогрева бетонной смеси перед укладкой и выдерживание бетона.

При приемочном контроле качества проверяют качество монолитной конструкции в результате выдерживания бетона.

Результаты операционного контроля фиксируются в журнале работ. Основными документами при операционном контроле являются настоящая технологическая карта и указанные в карте нормативные документы, перечни операций контролируемых производителем работ (мастером), данные о составе, сроках и способах контроля (табл. 5).

СОСТАВ И СОДЕРЖАНИЕ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ КАЧЕСТВА

Таблица 5

| Кто контролирует

|

Прораб или мастер

|

| Операции, подлежащие контролю

|

Операции при входном контроле

|

Подготовительные операции

|

Операции при предварительном электроразогреве бетонной смеси

|

Операции при устройстве монолитной конструкции

|

Операции при приемочном контроле

|

| Состав контроля

|

Проверка изоляции и электрооборудования, сечения щитов опалубки и качество теплоизоляционных материалов

|

Устройство защитного ограждения и световой сигнализации на участке работ

|

Очистка основания опалубки, арматуры от снега, наледи. Установка щитов опалубки

|

Контроль температуры поступающей бетонной смеси

|

Контроль величины силы тока и напряжения питающей цепи

|

Контроль температуры бетона

|

Укладка бетонной смеси в конструкцию

|

Контроль прочности бетона

|

Соответствие готовой монолитной конструкции требованиям проекта

|

| Методы контроля

|

Визуальная и по приборам

|

Визуальная и по приборам

|

Визуальная и по приборам

|

| Время контроля

|

До начала бетонирования

|

В процессе электроразогрева бетона

|

В процессе бетонирования

|

После снятия щитов опалубки

|

| Кто привлекается к контролю

|

Энергетик строительной организации

|

Мастер, прораб

|

Электромонтеры

|

Лаборатория

|

Лаборатория технадзора

|

| |

|

|

|

|

|

|

|

|

|

|

При производстве бетонных работ измеряется температура:

наружного воздуха - не реже двух раз в смену;

бетонной смеси: на месте ее приготовления и перед выгрузкой на месте укладки;

в уложенном слое до перекрытия новым слоем (не допускается снижение температуры бетона в уложенном слое ниже 5 °С);

после укладки в конструкцию (через каждые два часа в первые сутки после окончания бетонирования и затем не реже двух раз в смену в течение трех суток твердения, а в последующие сутки один раз в смену в течение периода остывания бетона до 0 °С).

Температура бетона в конструкции измеряется техническими термометрами или термодатчиками (рис. 6).

Измерение температуры бетона термометрами осуществляется через наклонные под углом 45° скважины диаметром 20 мм, которые заливаются на 1/4 своей длины маслом.

Длина хвостовой части термометра, погруженного в скважину, должна позволять снимать его показания, не извлекая термометр из скважины. Глубина скважины при угле наклона 45° составляет 50 - 100 мм.

Все отверстия для измерения температуры бетона пронумеровываются и наносятся на схемы конструктивного элемента.

Показатели температурной смеси перед укладкой в опалубку в процессе твердения, а также температуры наружного воздуха записываются в специальный журнал в сроки, указанные в п. 3.5.

Прочность бетона после распалубливания рекомендуется определять с помощью молотка конструкции НИИ Мосстроя, ультразвуковым способом или высверливанием и испытанием кернов.

Снижение температуры бетона за время укладки и уплотнения (при перепаде температур 1 °С)

Таблица 6

| Наименование конструкции, мм

|

Длительность укладки и уплотнения, мин.

|

| 1

|

5

|

10

|

15

|

| Плиты и стены толщиной:

100

|

0,018

|

0,9

|

0,18

|

0,27

|

| 150

|

0,012

|

0,06

|

0,12

|

0,18

|

| 200

|

0,009

|

0,045

|

0,09

|

0,14

|

| 250

|

0,008

|

0,4

|

0,08

|

0,12

|

| 300

|

0,007

|

0,035

|

0,07

|

0,11

|

| 400

|

0,005

|

0,025

|

0,05

|

0,08

|

| 500

|

0,004

|

0,02

|

0,04

|

0,06

|

| Балки высотой:

250

|

0,008

|

0,04

|

0,08

|

0,12

|

| 300

|

0,007

|

0,035

|

0,07

|

0,11

|

| 400

|

0,005

|

0,025

|

0,05

|

0,08

|

| 500

|

0,003

|

0,015

|

0,03

|

0,04

|

| 600

|

0,003

|

0,015

|

0,03

|

0,05

|

| 700

|

0,003

|

0,015

|

0,03

|

0,05

|

Допустимая продолжительность перекрытия слоев укладываемой бетонной смеси в конструкцию

Таблица 7

| Температура бетонной смеси, °С

|

Предельно допустимый возраст бетонной смеси к началу ее укладки

|

Предельно допустимая продолжительность укладки слоя

|

| 5 - 10

|

1 ч. 30 мин.

|

3 часа

|

| 10 - 25

|

1 ч. 15 мин.

|

2 часа 30 мин.

|

| 15 - 20

|

45 мин.

|

2 часа 15 мин.

|

| Примечание : В таблице приведены данные для бетонных смесей приготовляемых с добавками ССБ и СДБ в количестве 0,2 % массы цемента.

|

4. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

| № п/п

|

Наименование

|

Марка

|

Ед. изм.

|

Количество

|

Техническая характеристика

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| 1

|

Теплоизоляционный материал

|

|

м2

|

В зависимости от площади укрываемой поверхности

|

Марка и тип материала принимаемая в зависимости от выбранной схемы

|

| 2

|

Токоизмерительные клещи (при предварительном разогреве)

|

Ц-91

|

шт.

|

1

|

|

| 3

|

Бункер поворотный

|

|

шт.

|

4

|

Объем - 1 м3

|

| 4

|

Термометры технические

|

ТС-10 ГОСТ 8624-80*

|

шт.

|

6

|

Предел измерения 140 °С

|

| 5

|

Инвентарное сетчатое ограждение (при предварительном разогреве смеси)

|

ГОСТ 23407-78

|

м2

|

70

|

h = l ,6 м

|

| 6

|

Диэлектрические

|

|

|

|

|

| перчатки

|

|

пара

|

2

|

|

| галоши

|

|

пара

|

2

|

|

| коврик

(при предварительном разогреве смеси)

|

|

шт.

|

1

|

|

| 7

|

Противопожарный щит (при предварительном разогреве смеси)

|

|

шт.

|

1

|

С углекислотным огнетушителем

|

| 8

|

Прожектор

|

|

шт.

|

2

|

Мощность 1000 Вт

|

5. РЕШЕНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

5.1. При производстве арматурных, опалубочных и бетонных работ необходимо соблюдать требования СНиП III-4-80* «Техника безопасности в строительстве» и государственных стандартов ССБТ.

5.2. Рабочие при производстве работ должны иметь удостоверение на право производства общестроительных работ, а также пройти инструктаж по технике безопасности в соответствии с требованиями ГОСТ 12.0.004-79 ССБТ. «Организация обучения работающих безопасности труда. Общие положения».

5.3. Рабочим на время работы необходимо выдавать спецодежду, спецобувь и средства индивидуальной защиты в соответствии с действующими типовыми нормами и характером выполняемой работы.

5.4. В темное время суток обеспечивается освещение рабочих мест, проездов и проходов к ним.

5.5. Рабочие места, в зависимости от принятой технологии производства работ, обеспечиваются согласно нормокомплектам оснасткой, средствами коллективной защиты и средствами связи и сигнализации.

5.6. При производстве работ, связанных с электроразогревом бетона в бункерах, помимо требований общих правил безопасного производства работ ( СНиП III-4-80* «Техника безопасности в строительстве») следует руководствоваться «Правилами технической эксплуатации и безопасности электроустановок промышленных предприятий».

5.7. Электробезопасность на строительной площадке, участках производства работ и рабочих местах обеспечивается в соответствии с требованиями ГОСТ 12.1.013-78 «Строительство. Электробезопасность. Общие требования». Лица, занятые «на строительно-монтажных работах, должны быть обучены безопасным способам ведения работ, а также уметь оказать первую доврачебную помощь при электротравме.

5.8. В строительно-монтажной организации назначается инженерно-технический работник, ответственный за безопасную эксплуатацию электрооборудования и устройств, имеющий квалификационную группу по технике безопасности не ниже IV .

5.9. Работы, связанные с присоединением (отсоединением) проводов, выполняются специалистами по электротехнике, имеющими соответствующую квалификационную группу по технике безопасности.

5.11. На весь период производства работ на строительных площадках устанавливаются знаки безопасности в соответствии с ГОСТом 12.4.026.76.

Приложение 1

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ МОДУЛЯ ПОВЕРХНОСТИ «Мп» НЕКОТОРЫХ КОНСТРУКЦИЙ

Модуль поверхности определяется отношением суммы площадей охлаждаемых поверхностей конструкции S F к ее объему V :

Для упрощения подсчетов ниже приводится ряд формул, по которым можно определить Мп конструкций разных очертаний:

а) для колонн и балок прямоугольного сечения со сторонами b 1

и b 2

м:

б) для колонн и балок квадратного сечения со стороной

в) для куба

г) для параллелепипеда (со сторонами а, b , с):

отдельностоящего

примыкающего к массиву

д) для плит и стен толщиной «а»

е) для сплошного цилиндра с диаметром d и высотой h , м

ж) для цилиндрической оболочки

где b 1

- наибольшая толщина стенки, м;

m - коэффициент, учитывающий заделку торцов оболочек пробками.

Для цилиндрических оболочек без заделки торцов m £ 1, с пробкой на одном торце m = 1,5 и пробками на обоих торцах m £ 2.

Приложение 2

ПРИМЕР ПОЛЬЗОВАНИЯ ТЕХНОЛОГИЧЕСКОЙ КАРТОЙ

Исходные данные: монолитная железобетонная плита размерами а = 30000 мм b = 20000 мм и толщиной h = 500 мм, бетонируется в зимнее время при температуре наружного воздуха t н.в. = -10 °С, укладывается на отогретое грунтовое основание, бетон марки 300 на портландцементе марки 400, скорость ветра V = 5 м/с. Температура бетонной смеси сразу после выхода с завода t б.с. = 35 °С, температура бетона после транспортирования t тр = 30 °С, время укладки и уплотнения t у = 10 мин., расход цемента 200 кг на м3

бетона. Требуемая прочность к моменту замерзания бетона - 40 % от R 28

.

Решение:

а) определяется модуль поверхности охлаждения:

б) по таблице 6 определяется начальная температура бетона (после укладки и уплотнения) t н.б. при h = 500 мм, t = 10 мин. и перепада температур D t = 1 °С, снижение температуры t 1 ° C

= 0,04 °С при заданном перепаде D t = t тр - t нв = 30 - (-10) = 40 °С

t 40 ° C

= 0,04 ´ 40 = 1,6 °С

t нб = 30 - 1,6 = 28,4 °С » 28 °С

в) по таблице 2 для бетона марки 300 на портландцементе марки 400 с расходом цемента 200 кг/м3

при температуре наружного воздуха t н.в. = -10 °С Мп = 4 и начальной температурой бетона t нб = 28 °С находящейся между значениями t нб = 20 °С и t нб = 30 °С методом интерполяции определяются:

продолжительность остывания t 0

= (81 - 67) ´ 2/10 + 67 » 70 ч.

коэффициент теплопередачи К = 5,35 - (5,35 - 3,75) ´ 2/10 = 5,03 Вт/м2

°С

г) по найденному коэффициенту «К» по рис. 6 определяется конструкция опалубки и тепловая защита: при «К» = 5,03 Вт/м2

°С подходит тип опалубки II , тепловая защита по рис. 6.

Приложение 3

ПРИМЕР ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА

Бетон марки класса В25

Режим остывания:

12 часов при 45 °

С

3 часа при 50 °С

3 часа при 43 °С

6 часов при 35 °С

7 часов при 30 °С

14 часов при 18 °С

Отсчет прочности в % от R 28

ведется по оси ординат по соответствующей температурной кривой (для данного интервала). Переход на последующие средние температуры твердения бетона осуществляется параллельно оси абсцисс. Отсчет времени производится путем суммирования его интервалов, соответствующих средним температурам.

Таким образом, соблюдение приведенного режима остывания позволят получить 58 % R 28

прочности.

Приложение 4

ПРИМЕР РАСЧЕТА ПОДБОРА ЭЛЕКТРИЧЕСКОЙ МОЩНОСТИ

Определить требуемую мощность трансформатора для разогрева бетонной смеси в бункере, если известно, что:

- температура разогрева бетонной смеси t бр

= 75 °С

- температура бетонной смеси после транспортирования t бт

= 10 °С

- удельное сопротивление смеси r = 600 Ом × см

- на площадке имеются бункера для разогрева бетонной

смеси емкостью q = 1,1 м3

- укладка бетонной смеси в конструкцию предполагается

осуществлять краном с продолжительностью цикла t ц

= 8 мин

транспортирование бетонной смеси осуществляется

автобетоносмесителем V бт

= 4 м3

Решение

По данным условиям возможный поток укладки бетонной смеси в смену определяется по формуле:

где q - емкость бункера

Квр

- коэффициент использования оборудования по времени (0,8)

Кзу

- коэффициент учета зимних условий (равный поправочному коэффициенту к нормам времени. Принят условно 1,3)

тогда поток укладки бетонной смеси в смену составит

Расход электроэнергии для разогрева 1 м3

бетонной смеси определяется по формуле: W эр

= 0,75 ´ ( t бр

- t бт

) квт × ч/м3

, где

t бр

- температура разогретой бетонной смеси

t бт

- температура бетонной смеси после транспортирования

0,75 - коэффициент, учитывающий расход электроэнергии для разогрева 1 м3

бетонной смеси на 1 °С

тогда: W эр

= 0,75 ´ (75 - 10) = 49 квт × ч/м3

Требуемая мощность трансформатора определяется по формуле:

где Пб

- поток бетонной смеси в смену

W эр

- расход электроэнергии для разогрева 1 м3

бетонной смеси

8 - количество часов в смену

Квр

- коэффициент использования оборудования по времени. Принимаем 0,9

cos j - при отдельном трансформаторе = 1,

тогда:

1 - площадка для установки электроразогрева бетонной смеси;

2 - бункер разогрева;

3 - ограждение;

4 - перемычки медные;

5 - ворота;

6 - калитка;

7 - настил деревянный;

8 - электроды;

9 - помещение дежурного электрика;

10 - контур заземления;

11 - прожектор ПЗС-35;

12 - кабель силовой ШРПС-4 ´ 15 мм2

;

13 - токопроводящий кабель;

14 - кабель силовой 2 (КРТП-3 ´ 10 + 1 ´ 35) от РП;

15 - К B - конечный выключатель;

16 - предупредительный сигнал;

17 - временная автодорога.

Рис. 1 Схема организации рабочей зоны при предварительном электроразогреве бетона в бункерах V = l ,0 м3

Рис. 2. График нарастания прочности бетона класса В15, В25 на портландцементе марки 400

Рис. 3. График нарастания прочности бетона класса В35 на портландцементе марки 500

Рис. 4. Схема расстановки температурных скважин

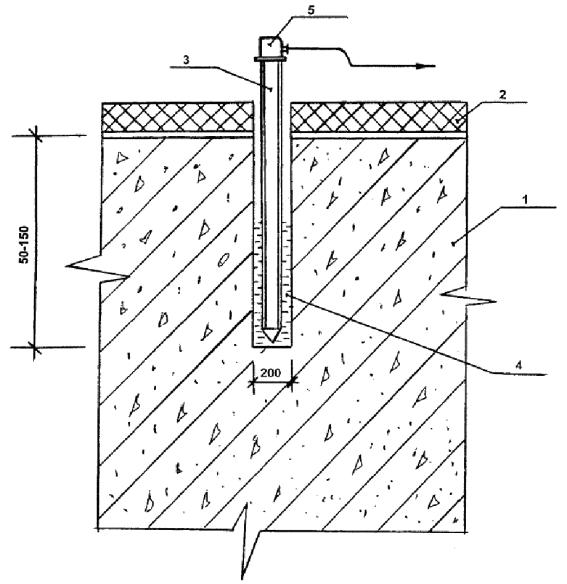

1 - монолитная конструкция

2 - утеплитель

3 - пенал из тонкостенной стальной трубки

4 - индустриальное масло

5 - термодатчик

Рис. 5 Установка термодатчика в обогреваемой конструкции

Конструкция опалубки и тепловой защиты

Рис. 6 Конструкции опалубки и тепловой защиты

Бетонирование методом «Термос с добавками-ускорителями»

Некоторые химические вещества (хлористый кальций СаСl, углекислый калий - поташ К2СО3, нитрат натрия NaNO3 и др.), введенные в бетон в незначительных количествах (до 2% от массы цемента), оказывают следу ющее действие на процесс твердения: эти добавки ускоряют процесс твердения в начальный период выдерживания бетона. Так, бетон с добавкой 2%-ного хлористого кальция от массы цемента уже на третий день достигает прочности, в 1,6 раза большей, чем бетон того же состава, но без добавки. Введение в бетон добавок-ускорителей, являющихся одновременно и противоморозными добавками, в указанных количествах понижает температуру замерзания до -3°С, увеличивая тем самым продолжительность остывания бетона, что также способствует приобретению бетоном большей прочности.

Бетоны с добавками-ускорителями готовят на подогретых заполнителях и горячей воде. При этом температура бетонной смеси на выходе из смесителя колеблется в пределах 25...35°С, снижаясь к моменту укладки до 20°С. Такие бетоны применяют при температуре наружного воздуха -15... -20°С. Укладывают их в утепленную опалубку и закрывают слоем теплоизоляции. Твердение бетона происходит в результате термосного выдерживания в сочетании с положительным воздействием химических добавок. Этот способ является простым и достаточно экономичным, позволяет применять метод «термоса» для конструкций с Мп < 8 (бетоны на обычных портландце ментах).

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА БЕТОНИРОВАНИЕ МОНОЛИТНЫХ КОНСТРУКЦИЙ

С ИСПОЛЬЗОВАНИЕМ ПРОТИВОМОРОЗНЫХ ДОБАВОК

Настоящую карту рекомендуется применять совместно с различными методами термообработки бетона, предусмотренными комплектом технологических карт на производство монолитных бетонных работ в зимних условиях.

Карта предназначена для инженерно-технических работников проектных и строительных организаций, связанных с производством бетонных работ.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Сущность применения противоморозных добавок заключается в использовании бетонной смеси с химическими добавками, понижающими температуру замерзания жидкой фазы и обеспечивающими твердение бетона при отрицательных температурах воздуха.

Область применения настоящей карты включает бетонирование монолитных бетонных и железобетонных конструкций, монолитных частей сборно-монолитных зданий, работы по замоноличиванию стыков сборных железобетонных конструкций, а также при изготовлении сборных бетонных и железобетонных конструкций в зимнее время в условиях строительной площадки при устойчивой среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С.

В карте рассматривается применение следующих противоморозных добавок: поташа - П*, нитрита натрия - НН, нитрата кальция с мочевиной - НКМ, нитрит-нитрат-хлорида кальция - ННХК, хлорида кальция в сочетании с хлоридом натрия - ХК+ХН, хлорида кальция в сочетании с нитритом натрия - ХК+НН, нитрата кальция в сочетании с мочевиной - НК+М, нитрат-нитрата кальция в сочетании с мочевиной - ННК+М, нитрит-нитрат-хлорида кальция в сочетании с мочевиной - ННХК+М.

Выбор противоморозных добавок, перечисленных осуществляется в зависимости от назначения бетонной смеси и с учетом конструктивных и эксплуатационных особенностей бетонируемых монолитных конструкций (таблица

1

).

Применению бетонной смеси в зависимости от противоморозных добавок должны предшествовать:

а) испытания бетона на коррозионное воздействие добавок, содержащих в своем составе нитрат кальция (НКМ, НК+М, ННК+М, ННХК, ННХК+М);

б) испытание бетона на образование высолов, если поверхности конструкции предназначены для последующей отделки (малярные и другие работы) или к ним предъявляются специальные архитектурные требования;

в) проверка влияния добавок на скорость твердения бетона, а также на другие проектные свойства бетона (прочность на растяжение при изгибе, морозостойкость, водонепроницаемость и т.п.).

Противоморозные добавки в бетонную смесь допускается применять, если к моменту охлаждения бетона ниже температуры, на которую рассчитано количество введенной добавки, бетон приобретет критическую прочность. Она должна составлять не менее 30, 25 и 20 % проектной прочности при марке бетона соответственно до В15, В25 и В35.

Критической считается прочность, по достижении которой бетон может подвергаться замораживанию без снижения строительно-технических свойств (прочность, водонепроницаемость, морозостойкость и др.) при последующем твердении.

При несоответствии темпа твердения бетона графику производства работ рекомендуется рассмотреть целесообразность применения бетонной смеси с противоморозными добавками в сочетании с выдерживанием его по методу термоса за счет утепления конструкций, а также с электропрогревом (обогревом) уложенной смеси (таблица 2

).

Таблица 1

Область применения противоморозных добавок

(знак «+» означает «допускается», знак «-» означает «не допускается»)

| № п/п

|

Тип конструкций и условия их эксплуатации

|

Добавки

|

| ХК+ХН

|

НКМ, НК+М, ННК+М

|

ХК+НН

|

ННХК, ННХК+М

|

НН

|

П

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| 1

|

Предварительно-напряженные конструкции, кроме указанных в поз. 2, стыки (каналы) сборно-монолитных и сборных конструкций

|

-

|

-

|

-

|

-

|

+

|

-

|

| 2

|

Предварительно-напряженные конструкции, армированные сталью классов Ат-IV, Ат-V, Ат- VI, A-IV, A-V

|

-

|

-

|

-

|

-

|

-

|

-

|

| 3

|

Железобетонные конструкции с ненапрягаемой рабочей арматурой диаметром:

|

|

|

|

|

|

|

| а) более 5 мм

|

-

|

+

|

+

|

+

|

+

|

+

|

| б) 5 мм и менее

|

-

|

+

|

-

|

-

|

+

|

+

|

| 4

|

Железобетонные конструкции, а также стыки без напрягаемой арматуры сборно-монолитных и сборных конструкций, имеющие выпуски арматуры или закладные детали:

|

|

|

|

|

|

|

| а) без специальной защиты стали

|

-

|

+

|

-

|

-

|

+

|

+

|

| б) с цинковыми покрытиями по стали

|

-

|

-

|

-

|

-

|

+

|

-

|

| в) с алюминиевыми покрытиями по стали

|

-

|

-

|

-

|

-

|

-

|

-

|

| г) с комбинированными покрытиями (щелочестойкими лакокрасочными или другими щелочестойкими защитными слоями по металлизационному подслою)

|

-

|

+

|

-

|

-

|

+

|

+

|

| 5

|

Сборно-монолитные конструкции из оконтуривающих блоков с монолитным ядром

|

-

|

+

|

+

|

+

|

+

|

+

|

| 6

|

Железобетонные конструкции, предназначенные для эксплуатации:

|

|

|

|

|

|

|

| а) в неагрессивных газовых средах

|

-

|

+

|

+

|

+

|

+

|

+

|

| б) в агрессивных газовых средах

|

-

|

+

|

-

|

-

|

+

|

+*

|

| в) в неагрессивных и агрессивных водных средах, кроме указанных в поз. 6 «г»

|

+

|

+

|

+

|

+

|

+

|

+*

|

| г) в агрессивных водных средах при наличии агрессивного воздействия по показателям содержания сульфатов или солей и едких щелочей при наличии испаряющих поверхностей

|

-

|

-

|

-

|

-

|

+

|

-

|

| д) в зоне переменного уровня воды

|

-

|

+

|

-

|

-

|

+

|

-

|

| е) в водных и газовых средах при относительной влажности более 60 % при наличии в заполнителе включений реакционно-способного кремнезема

|

-

|

+

|

-

|

+

|

-

|

-

|

| ж) в зонах действия блуждающих постоянных токов от посторонних источников

|

-

|

+

|

-

|

-

|

+

|

+

|

| 7

|

Железобетонные конструкции для электрифицированного транспорта и промышленных предприятий, потребляющих постоянный электрический ток

|

-

|

-

|

-

|

-

|

-

|

-

|

* Допускается в сочетании с добавками, указанными в п. 2.1.1

«г» настоящей технологической карты.

Примечания: 1. Возможность применения добавок в случаях, перечисленных в поз. 4 настоящей таблицы, должна уточняться в соответствии с требованиями поз. 6, а перечисленных в поз. 1 при наличии защитных покрытий по стали - с требованиями поз. 4.

2. Ограничения по применению бетонов с добавками по поз. 4 и 6 «г», «е», а также для бетона с добавкой поташа по поз. 6 «д» настоящей таблицы распространяются и на бетонные конструкции.

3. По поз. 6 «б» настоящей таблицы в среде, содержащей хлор или хлористый водород, добавки, за исключением нитрита натрия, допускаются при наличии специального обоснования.

4. Показатели агрессивности среды устанавливаются по главе СНиП 2.03.11-85

«Защита строительных конструкций от коррозии», а наличие блуждающих постоянных токов от посторонних источников - по СН 65-76 «Инструкция по защите железобетонных конструкций от коррозии, вызываемой блуждающими токами». При применении добавок в этих условиях следует учитывать требования указанных нормативных документов в части плотности и толщины защитного слоя бетона, защиты конструкций химически стойкими антикоррозионными покрытиями.

5. Конструкции, периодически увлажняющиеся водой, конденсатом или технологическими жидкостями, приравниваются к эксплуатируемым при относительной влажности воздуха более 60 %.

Таблица 2

Перечень монолитных конструкций, бетонирование которых производится с применением противоморозных добавок в сочетании с другими методами выдерживания бетона

| Модуль поверхности конструкции Мп

|

Наименование конструкции

|

Средняя температура воздуха за период выдерживания, °С

|

Метод выдерживания бетона до набора им прочности, % от проектной

|

| 20-30

|

50-70, в сроки

|

80-100, в сроки

|

| 28 сут. и менее

|

более 28 сут.

|

28 сут. и менее

|

более 28 сут.

|

| 4-8

|

Фундаменты под здания, и оборудование, колонны сечением 50-70 см, балки высотой 50-70 см, стены и плиты толщиной 25-50 см

|

До -25

|

1

|

1; 2

|

1; 2

|

2

|

1; 2

|

| Ниже -25

|

1; 2

|

2; 3

|

2

|

2; 3

|

2

|

| 8-12

|

Рамные конструкции, колонны сечением 30-40 см, балки высотой 30-40 см, стены и плиты толщиной 20-25 см, дорожные и другие наземные покрытия толщиной 20-25 см

|

До -25

|

1; 2

|

1; 2; 3

|

1; 2

|

2; 3

|

1; 2

|

| Ниже -25

|

2; 3

|

2; 3

|

2

|

3

|

2

|

| 12-16

|

Монолитные участки сборно-монолитных конструкций, стыки сборных конструкций, наземные покрытия толщиной 10-15 см

|

До -25

|

1; 2; 3

|

2; 3

|

1; 2

|

2; 3

|

1; 2

|

| Ниже -25

|

2; 3

|

3

|

2

|

3

|

-

|

| Свыше 16

|

Стыки сборных конструкций

|

До -25

|

1; 2; 3

|

2; 3

|

1; 2

|

3

|

1; 2

|

| Ниже -25

|

3

|

3

|

-

|

3

|

-

|

Примечание. Цифрами обозначены следующие методы выдерживания бетона:

1 - без специального утепления;

2 - в сочетании с методом термоса;

3 - в сочетании с электропрогревом (обогревом)

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Транспортирование и укладка бетонной смеси.

Бетонную смесь с противоморозной добавкой можно перевозить в неутепленной таре, но с обязательной защитой от атмосферных осадков и вымораживания воды.

Доставленная к месту укладки смесь должна иметь заданную подвижность и температуру.

Выбор способов и средств перевозок бетонной смеси и предельная продолжительность ее транспортирования устанавливаются строительной лабораторией с учетом обеспечения требуемого качества на месте укладки.

Снег и наледь бетонной смеси удаляется с ранее уложенного бетона, опалубки и арматуры. Подготовленная к бетонированию конструкция до укладки бетона укрывается от атмосферных осадков.

Температура бетонной смеси после укладки и уплотнения должна соответствовать установленной расчетом.

Бетонирование массивных конструкций производится таким образом, чтобы температура бетона в уложенном слое до перекрытия его следующим слоем не снижалась ниже минимально допустимой.

Перерывы в укладке бетона должны быть минимальными и допускаются в местах, обозначенных в проекте производства работ.

При снегопадах и сильных ветрах укладка бетонной смеси производится в брезентовых шатрах или легких тепляках.

Бетонирование конструкций должно сопровождаться соответствующими записями в «журнале бетонных работ».

Составляющие бетонных смесей при низких температурах предохраняют от попадания снега, образования наледи и замерзания. Цемент хранят в закрытых емкостях.