ВВЕДЕНИЕ

Общие сведения о микроэлектронике

Электроника прошла несколько этапов развития, за время которых сменилось несколько поколений элементной базы: дискретная электроника электровакуумных приборов, дискретная электроника полупроводниковых приборов, интегральная электроника микросхем (микроэлектроника), интегральная электроника функциональных микроэлектронных устройств (функциональная микроэлектроника).

Элементная база электроники развивается непрерывно возрастающими темпами. Каждое из приведенных поколений, появившись в определенный момент времени, продолжает совершенствоваться в наиболее оправданных направлениях. Развитие изделий электроники от поколения к поколению идет в направлении их функционального усложнения, повышения надежности и срока службы, уменьшения габаритных размеров, массы, стоимости и потребляемой энергии, упрощения технологии и улучшения параметров электронной аппаратуры.

Современный этап развития электроники характеризуется широким применением интегральных микросхем (ИМС). Это связано со значительным усложнением требований и задач, решаемых электронной аппаратурой, что привело к росту числа элементов в ней. Число элементов постоянно увеличивается. Разрабатываемые сейчас сложные системы содержат десятки миллионов элементов. В этих условиях исключительно важное значение приобретают проблемы повышения надежности аппаратуры и ее элементов, микроминиатюризация электронных компонентов и комплексной миниатюризации аппаратуры. Все эти проблемы успешно решает микроэлектроника.

Становление микроэлектроники как самостоятельной науки стало возможным благодаря использованию богатого опыта и базы промышленности, выпускающей дискретные полупроводниковые приборы. Однако по мере развития полупроводниковой электроники выяснились серьезные ограничения применения электронных явлений и систем на их основе. Поэтому микроэлектроника продолжает продвигаться быстрыми темпами как в направлении совершенствования полупроводниковой интегральной технологии, так и в направлении использования новых физических явлений.

Разработка любых ИМС представляетсобойдовольно сложныйпроцесс, требующий решения разнообразных научно-технических проблем. Вопросы выбора конкретного технологического воплощения ИМС решаются с учетом особенностей разрабатываемой схемы, возможностей и ограничений, присущих различным способам изготовления, а также технико-экономического обоснования целесообразности массового производства.

Реклама

Эти вопросы находят решение путем использования двух основных классов микросхем -- полупроводниковых и гибридных. Оба эти класса могут иметь различные варианты структур, каждый из которых с точки зрения проектирования и изготовления обладает определенными преимуществами и недостатками. По своимконструктивным и электрическимхарактеристикамполупроводниковые и гибридныеинтегральныесхемыдополняютдругдруга и могут одновременно применяться в одних и техже радиоэлектронных комплексах.

При массовом выпуске различных ИМС малой мощности, особенно предназначенных для ЭВМ, используются, в основном, полупроводниковые ИМС. Гибридные микросхемы заняли доминирующее положение в схемах с большими электрическими мощностями, а также в устройствах СВЧ, в которых можно применять как толстопленочную технологию, не требующую жестких допусков и высокой точности нанесения и обработки пленок, так и тонкопленочную технологию для обеспечениянанесенияпленочныхэлементовоченьмалыхразмеров.

Изделия микроэлектроники: интегральные микросхемы различной степеней интеграции, микросборки, микропроцессоры, мини- и микро-ЭВМ – позволили осуществить проектирование и промышленное производство функционально сложной радио- и вычислительной аппаратуры, отличающейся от аппаратуры предыдущих поколений лучшими параметрами, более высокими надежностью и сроком службы, меньшими потребляемой энергией и стоимостью. Аппаратура на базе изделий микроэлектроники находит широкое применение во всех сферах деятельности человека. Созданию систем автоматического проектирования, промышленных роботов, автоматизированных и автоматических производственных линий, средств связи и многому другому способствует микроэлектроника. /1/

Цельработы: проектирование топологии гибридной интегральной микросхемы К2ТС241 (RST-триггер)

1

. ОБЩИЙ РАЗДЕЛ

1.1 Характеристика схемы

Гибридные интегральные микросхемы (ГИМ) представляют собой микросхемы, которые содержат кроме элементов, неразрывно связанных с подложкой, компоненты, которые могут быть выделены как самостоятельное изделие.

К ГИМ относятся: микросхемы с высокой точностью элементов и возможностью их подстройки, микросхемы значительной мощности, микросхемы частного применения, микросхемы СВЧ-диапазона.

Реклама

Цифровые функциональные узлы, содержащие элементы памяти (триггеры), получили название последовательных узлов. К ним относят триггеры, счетчики, делители, распределители импульсов. Эти функциональные узлы входят в состав многих серий ИС.

Цифровую микросхему как функциональный узел характеризуют системой сигналов, которые целесообразно разделить на информационные (X1...Xm — входные, Y1...Yn — выходные) и управляющие (V1...Vk). Каждая схема в соответствии со своим функциональным предназначением выполняет определенные операции над входными сигналами (переменными), так что выходные сигналы (переменные) представляют собой результат этих операций Yj=F(X1,...,Xm). Операторами F могут быть как простейшие логические преобразования, так и сложные многофункциональные преобразования, имеющие, например, место в БИС памяти, микропроцессоре и др.

Сигналы управления определяют вид операции, режим работы схемы, обеспечивают синхронизацию, установку начального состояния, коммутируют входы и выходы, и т.д.

Данная схема представляет собой импульсное устройство — RST- триггер.

От функциональных возможностей триггеров и режимов управления их работой зависят характеристики регистров, счетчиков и других узлов.

Простейшая схема триггера содержит два входа, на которые поступают управляющие сигналы, и два выхода с разным уровнем напряжений на них: низким и высоким.

При изменении комбинации сигналов на входах триггер скачком переходит из одного состояния в другое, когда изменяются уровни его входных напряжений. Если один из уровней входного напряжения триггера принять за логическую единицу, а другой — за логический ноль, то, подавая определенную комбинацию электрических сигналов на входы триггера, его можно использовать для хранения и обработки двоичной информации, деления и счета числа импульсов и т.д.

В настоящее время широкое распространение в импульсной и цифровой технике получили интегральные триггерные устройства, реализованные на основе логических схем И-НЕ и ИЛИ-НЕ.

Асинхронный Т-триггер имеет один информационный вход и переключается фронтом, либо срезом поступающих на его вход импульсов. Его называют счетным, так как число его переключений соответствует числу поступающих на его вход импульсов.

На практике широко применяются различные варианты схем асинхронных Т-триггеров с установочными R и S входами (RST-триггер) для установки триггера в состояние «0» или «1»./4/

Триггером RST-типа (счетный триггер с раздельной установкой) называют устройство с двумя устойчивыми состояниями и тремя входами (R,S и T), сочетающее в себе свойства триггеров RS- и T-типов. Входы Sd

и Rd

у данного триггера являются установочными, а вход T - счетным.

Схема может находиться в двух устойчивых состояниях, каждое из которых определяется комбинацией сигналов на входах триггера. Работа триггера RST-типа отражена в таблице 1. Структурная схема RST-триггера представлена на рисунке 1.

Структурная схема RST-триггера

Q Q Q Q

1 1Sd

R-S-T Rd 1 1Sd

R-S-T Rd

& & & & & & & &

Sd

Rd

T Sd

Rd

T

Рис. 1

Таблица 1

Минимизированная таблица переходов RST-триггера

| tn

|

tn+1

|

| Rn

|

Sn

|

Tn

|

Qn+1

|

| 0 |

0 |

0 |

Qn

|

0 0 |

0 |

1 |

Qn

|

| 0 |

1 |

0 |

1 |

| 1 |

0 |

0 |

0 |

Логическое уравнение триггера RST-типа, составленное на основе табл. 1 с учетом

ограничений, исключающих запрещенные комбинации сигналов, записывается в виде

Qn+1

= Sn

+ Tn

× Qn

+ Rn

× T × Qn

при S × T = R × T = R × S = 0 Qn+1

= Sn

+ Tn

× Qn

+ Rn

× T × Qn

при S × T = R × T = R × S = 0

Схема RST-триггера аналогична схеме триггера Т-типа и отличается от нее только наличием двух установочных входов Rd

и Sd

. По этим входам осуществляется непосредственая установка триггера в состояние 0 (Q=0) и 1 (Q=1) соответственно. Схема RST-триггера аналогична схеме триггера Т-типа и отличается от нее только наличием двух установочных входов Rd

и Sd

. По этим входам осуществляется непосредственая установка триггера в состояние 0 (Q=0) и 1 (Q=1) соответственно.

Триггер RST-типа находит широкое применение в пересчетных схемах, устройствах управления, распределителях и т.д. /3/

Электрические параметры данной схемы:

| Напряжение источника питания: |

12В±10% |

| Потребляемый ток: |

10мА |

| Рабочая частота: |

10-20кГц |

| Чувствительность по входу 6: |

4В |

| То же по входу 9: |

1.8В |

| Амплитуда выходного импульса Uвых: |

5В |

| Максимальная потребляемая мощность: |

150 мВт |

| Длительность фронта и спада выходного импульса: |

5мкс |

1

.2 Краткая технология изготовления данной микросхемы

1

.2.1 Базовые технологические процессы

Метод термовакуумного напыления (ТВН) основан на создании направленного потока пара вещества и последующей конденсации его на поверхностях подложек, имеющих температуру ниже температуры источника пара. Процесс ТВН можно разбить на четыре этапа: образование пара вещества, распространение пара от источника к подложкам, конденсации пара на подложках, образование зародышей и рост пленки.

Образование пара вещества выполняется путем его испарения или сублимации. Вещества переходят в пар при любой температуре выше абсолютного нуля, но чтобы увеличить интенсивность парообразования вещества нагревают. С увеличением температуры повышается средняя кинетическая жнергия атомов и вероятность разрывов межатомных связей. Атомы отрывается и распространяются в свободном пространстве, образуя пар.

Распространение пара от источников к подложкам осуществляется путем диффузии и конвекции, на которые в первую очередь влияет степень вакуума. Для уменьшения потерь испаряемого материала за счет напыление на внутрикамерную оснастку и стенки камеры, а также для повышения скорости напыления и получения более равномерной по толщине пленки необходимо обеспечивать прямолинейное движение частиц пара в направлении подложки. Это возможно при условии, если длина свободного пробега частиц пара будет больше расстояния источник-подложка.

Конденсация пара на поверхность подложки зависит от температуры подложки и плотности атомарного потока. Атомы пара, достигшие подложки, могут мгновенно отразиться от нее, адсорбироваться и через некоторое время отразиться от подложки, адсорбироваться и после кратковременного мигрирования по поверхности окончательно остаться на ней.

Образование зародышей происходит в результате нахождения атомами мест, соответствующих минимуму свободной энергии системы атом-подложка. Рост зародышей происходит за счет присоединения новых атомов. По мере конденсации пара зародыши растут, между ними образуются крупные островки. После этого наступает стадия слияния островков с образованием единой сетки. Сетка переходит в сплошную пленку, которая начинает расти в толщину. С этого момента влияние подложки исключается и частицы пара от поверхности пленки практически не отражаются.

На этапе образования зародышей и роста пленки воздействие остаточных газов на растущую пленку должно быть сведено к минимуму. Обеспечить это можно повышением степени вакуума или увеличением скорости парообразования.

Качество пленки определяется также размером зерна и величиной адгезии к поверхности подложки. Повышение температуры подложек уменьшает плотность центров зародышеобразования и, следовательно, способствует формированию крупнозернистых пленок, и, наоборот, повышение плотности потока пара вещества способствует получению пленок с мелкозернистой структурой.

Для улучшения адгезии и структуры пленок напыление проводят на нагретые до температуры 200...300°C подложки.

Процесс ТВН выполняют в вакуумных камерах. Нагрев осуществляют прямым или косвенным (теплопередачей от испарителя) способами: путем пропускания электрического тока, токами индукции, электронной бомбардировкой.

Процесс начинают с загрузки вакуумной камеры: испаряемый материал помещают в тигли, подложки устанавливают в подложкодержатели, маски - в маскодержатели . В зависимости от конструкции внутрикамерных устройств техники выполнения загрузки могут различаться. Затем камеру герметизируют и производят откачку воздуха. При закрытой заслонке производят нагрев подложек до заданной температуры и испарителей до температуры испарения. Проводят ионную очистку поверхностей подложек. Откачивают камеру до предельного вакуума. После этого открывают заслонку и ведут напыление пленки. При получении заданной толщины пленки процесс напыления прекращают, перекрывая атомарный поток заслонкой. Подложки охлаждают и после этого в камеру напускают воздух и производят выгрузку. /2/

Схема последовательности нанесения слоев микросхемы при масочном методе изготовленияпредставлена на рис.2

Схема последовательности нанесения слоев микросхемы при масочном методе изготовления

Напыление резисторов через маску

Напыление контактных площадок через маску

Напыление изоляционного слоя через маску

Напыление проводников через маску

Напыление нижних обкладок конденсаторов через маску

Напыление диэлектриков через маску

Напыление верхних обкладок конденсаторов через маску

Напыление защитного слоя через маску

Рис. 2

Для разработки данной схемы, необходимы следующие исходные данные:

Электрические исходные данные:

схема электрическая принципиальная(рис. 3);

электрические данные активных и пассивных элементов (табл.2);

Конструктивные исходные данные:

количество внешних контактных площадок;

Технологические исходные данные:

способ получения тонких пленок;

Таблица 2

Электрические данные активных и пассивных элементов

| Поз.обозн. |

Наименование |

Кол-во |

| R1 |

Резистор 22K ±30% 90мВт |

1 |

| R2 |

Резистор 22K ±30% 10мВт |

1 |

| R3 |

Резистор 10K ±30% 5мВт |

1 |

| R4 |

Резистор 150 Ом ±25% 10мВт |

1 |

| R5 |

Резистор 22К ±30% 10мВт |

1 |

| R6 |

Резистор 10K ±30% 5мВт |

1 |

| R7 |

Резистор 22К ±30% 90мВт |

1 |

| R8,R9 |

Резистор 10К ±30% 5мВт |

2 |

| C1 |

Конденсатор 450пФ ±30% Up=12В |

1 |

| C2 |

Конденсатор 200пФ ±30% Up=12В |

1 |

| C3 |

Конденсатор 430пФ ±30% Up=12В |

1 |

| C4 |

Конденсатор 200пФ ±30% Up=12В |

1 |

| VT1...VT4 |

Транзистор КТ-359 А |

4 |

Для изготовления данной схемы используются резистивные материалы, проводящие материалы, материалы для защиты, диэлектрики и материалы для обкладок конденсаторов.

Материалом подложки в данной микросхеме является ситалл.

Ситалл — стеклокерамический материал, получаемый путем термообработки стекла. По свойствам превосходит стекло, хорошо обрабатывается.

Характеристики:

| Класс шероховатости поверхности: |

13..14 |

| ТКЛР, 1/°C при T=(20...300)°C: |

(50 ±2)× 10-7

|

| Теплопроводность, Вт/м*°C: |

1.5 |

| Температура размягчения, °С: |

620 |

| Диэлектрическая проницаемость при f=106

Гц и Т=+20°C: |

5...8.5 |

| Тангенс угла диэлектрических потерь при f=106

Гц и Т=+20°С: |

20×10-4

|

Ситалл обладает высокой химической стойкостью к кислотам, не порист, дает незначительную объемную усадку, газонепроницаем, при высоких имеет малую газоотдачу.

2.2.2 Выбор резистивного материала

Выбор материала для создания резисторов зависит от их номиналов.Так как для данной схемы Rmax

/Rmin

>50 ( 22kОм/0.150кОм = 146.7) необходимо использовать 2 материала.

Для создания резистора R4 (150 Ом) наиболее целесообразно использовать нихром марки Х20Н80 (ГОСТ 8803-58) Кф

=3.

Тонкие пленки нихрома обладают мелкозернистой структурой, повышенными значениями удельного поверхностного сопротивления, низкими значениями температурного коэффициента поверхностного сопротивления. В качестве исходного материала используется нихром марки Х20Н80, обладающий из всех нихромов самым низким значением температурного коэффициента поверхностного сопротивления. В

зависимости от толщины пленок и условий их нанесения параметры пленочных резисторов можно регулировать в широких пределах.

Свойства пленки нихрома Х20Н80:

| Удельное поверхностное сопротивление rs

, Ом/ð: |

50 |

| ТКR при температуре -60¸125°C: |

-2.25 ×10-4

|

| Допустимая мощность рассеяния P0

, Вт/cм2

: |

2 |

Для создания других резисторов наиболее целесообразно использовать кермет К-50С (ЕТО.021.013 ТУ).Кф

= 2.2(для резисторов 22кОм) и 1 (для резисторов 10кОм)

Керметные резистивные пленки содержат диэлектрическую и проводящую фазы. Эти пленки наносят методом испарения в вакууме смеси порошков металлов (Cr, Ni, Fe) и оксидов (SiO2

, Nd2

O3

, TiO2

), причем соотношение между количеством тех и других определяет основные свойства пленок. Керметные пленки обладают хорошей однородностью свойств, повышенной термостойкостью.

Свойства пленки кермета К-50С:

| Удельное поверхностное сопротивление rs

, Ом/ð: |

10000 |

| ТКR при температуре -60¸125°C: |

-5 × 10-4

|

| Допустимая мощность рассеяния P0

, Вт/cм2

: |

2 |

Материал контактных площадок и соединений — золото с подслоем хрома.

Материал диэлектрика должен иметь хорошую адгезию к подложке и материалу обкладок, обладать высокой электрической прочностью и малыми потерями,иметь высокую диэлектрическую проницаемость и минимальную гигроскопичность, не разлагаться в процессе формирования пленок.

Обкладки конденсаторов должны иметь высокую проводимость, коррозийную стойкость, технологическую совместимость с материалом подложки и диэлектрика, хорошую адгезию к подложке и диэлектрику, высокую механическую прочность.

Так как рабочее напряжение для всех конденсаторов Uр

=12В, для создания конденсаторов в данной схеме наиболее целесообразно использовать в качестве диэлектрика стекло электровакуумное С41-1 (НПО.027.600). Материал для напыления обкладок — Алюминий А99 (ГОСТ 11069-64).

| Удельное поверхностное сопротивление пленки обкладок rs

, Ом/ð: |

0.2 |

| Удельная емкость C0

, пФ/см2

: |

20 000 |

| Рабочее напряжение Up

, В: |

12.6 |

| Диэлектрическая проницаемость e при ¦=1кГц: |

5.2 |

| Тангенс угла диэлектрических потерь tgdпри ¦=1кГц: |

0.002-0.003 |

| Электрическая прочность Eпр

, В/см: |

3 × 106

|

| Рабочая частота ¦, МГц, не более: |

300 |

| Температурный коэффициент емкости ТКС при Т= -60 ¸125°C, 1/°C: |

(1.5-1.8) × 10-4

|

2

.2.4 Выбор материала для проводников, контактных площадок

Материалы проводников и контактных площадок должны иметь малое удельное сопротивление, хорошую адгезию к подложке, высокую коррозийную стойкость.

В данной схеме для этих целей наиболее целесообразно использовать алюминий А99 (ГОСТ 11069-58) с подслоем нихрома Х20Н80 (ГОСТ 2238-58)

| Толщина подслоя (нихром Х20Н80): |

0.01-0.03 |

| Толщина слоя (алюминий А99): |

0.3-0.5 |

| Удельное поверхностное сопротивление rs

, Ом/ð: |

0.1-0.2 |

Преимущество алюминия, как проводникового материала, состоит в том, что он дешевле многих других материалов.

2

.2.5 Выбор материала для защиты

Для создания защитного слоя в данной схеме наиболее целесообразно использовать окись кремния SiO2

, имеющий следующие параметры:

| Удельная емкость С0

, пФ/мм2

: |

100 |

| Удельное объемное сопротивление rV

, Ом×см: |

1×1013

|

| Электрическая прочность Eпр

, В/см: |

6×105

|

При изготовлении данной микросхемы целесообразно использовать способ получения конфигурации при помощи свободной маски, так как допуски на номинал не превышают 20%.

В зависимости от способа нанесения пленки, свойств материала пленки, требований по точности, плотности размещения элементов и других факторов, выбирают метод свободной (съемной) или контактной маски.

Метод свободной (съемной) маски основан на экранировании части подложки от потока частиц напыляемого вещества с помощью специального трафарета — съемной маски, которая с высокой точностью повторяет спроектированную топологию тонкопленочной структуры.

Маску называют съемной, потому что она изготавливается и существует отдельно от подложки. Съемная маска — это тонкий экран из металлической фольги с отверстиями, очертания и расположение которых соответствуют требуемой конфигурации напыляемой пленки. При напылении пленочных элементов маску закрепляют в маскодержателе, который обеспечивает плотный прижим и ее фиксированное положение по отношению к подложке.

В промышленных условиях наибольшее распространение получили биметаллические маски. Такие маски представляют собой пластину толщиной 80-100мкм из бериллиевой бронзы, покрытую с одной или двух (для трехслойных масок) сторон тонким слоем никеля (10-20мкм). Бронзовая пластина служит механическим основанием, конфигурация достигается за счет рисунка в слое никеля.

Биметаллические маски рассчитаны на многократное применение. Обычно они выдерживают около ста циклов напыления пленок, после чего подлежат замене.

Схема изготовления тонкопленочной интегральной микросхемы с помощью свободных масокпредставлена на рис. 4

Схема изготовления тонкопленочной интегральной микросхемы с помощью свободных масок

A B A B

1

2 2

3 3

4 4

5 5

6 6

A - свободная маска; B - подложка

1,2 — напыление резисторов, проводников и контактных площадок

3-6 — напыление слоев конденсатора и защитной пленки

Рис. 4

В данной схеме 4 активных компонента: транзисторы VT1...VT4.

Для реализации данной схемы наиболее подходят по параметрам безкорпусные маломощные биполярные транзисторы КТ359А.

Основные параметры:

| Тип проводимости: |

n-p-n |

| Максимальный ток коллектора Iк

max

, мА: |

20 |

| Максимальная мощность в цепи коллектора Pк

max

, мВт: |

15 |

| Постоянное напряжение коллектор-эмиттер при Rэб

£10 кОм Uкэ

, В: |

15 |

| Коэффициент усиления по току в схеме с общим эмиттером h21

э

: |

50-280 |

| Диапазон рабочих температур, °C |

-50¸85 |

Габаритные размеры, мм:

| a: |

0.75 |

| b: |

0.75 |

| L |

не более 3 |

| H: |

0.34 |

Интервал рабочих температур: -50¸85 °C

Массане более 0.010г

Размеры контактных площадок зависят от способа получения конфигурации (для маски: внешние - 0.4*0.4 мм, внутренние 0.2*0.25 мм)

Способ установки на плату, габаритные и присоединительные размеры транзистора изображены на рис. 5

Способ установки на плату, габаритные и присоединительные размеры транзистора КТ359А

L L

0.2 0.2

0.75 0.75

n 0.75 n + 0.2 n 0.75 n + 0.2

m m + 0.2 m m + 0.2

H H

Рис. 5

Разработка коммутационной схемы соединений является составной частью топологического проектирования и включает в себя преобразование исходной электрической схемы с целью составления плана размещения элементов и соединений между ними на подложке микросхемы.

Основные принципы разработки: упрощение конфигурации электрической схемы для уменьшения числа пересечений и изгибов, получения прямых линий и улучшения субъективного восприятия, выделение на преобразованной схеме пленочных и навесных элементов, размещения на электрической схеме внутренних и периферийных контактных площадок.

Коммутационная схема представлена на рисунке 6.

Коммутационная схема

Б1 К2 Б4 К3

C3 C1 C3 C1

К1 R3 C2 C4 R6 К1 R3 C2 C4 R6

K4 R1 R7 R2 K4 R1 R7 R2

R5 R4 R8 R9 R5 R4 R8 R9

Э2 Б2 Э2 Б2

Э4 Э1 Э3 Б3 Э4 Э1 Э3 Б3

1 2 3 4 5 6 7 8 9

Рис. 6

Корпус предназначен для защиты микросхемы от механических и других воздействий дестабилизирующих факторов (температуры , влажности , солнечной радиации,пыли, агрессивных химических и биологических сред и т.д.)

Конструкция корпуса должна удовлетворять следующим требованиям: надежно защищать элементы и соединения микросхемы от воздействий окружающей среды и, кроме того, обеспечивать чистоту и стабильность характеристик материалов, находящихся в непосредственном соприкосновении с кристаллом полупроводниковой микросхемы или платой гибридной микросхемы, обеспечивать удобство и надёжность монтажа и сборки микросхемы в корпус; отводить от неё тепло; обеспечивать электрическую изоляцию между токопроводящими элементами микросхемы и корпусом; обладать коррозийной и радиационной стойкостью; обеспечивать надежное крепление, удобство монтажа и сборки корпусов в составе конструкции ячеек и блоков микроэлектронной аппаратуры, быть простой и дешёвой в изготовлении,обладать высокой надёжностью.

Для микросхем серии K224 используется используется мателло-стекляный корпус типа «Трап», так он имеет необходимое количество выводов и удовлетворяет всем необходимым требованиям.Данный корпус имеет прямоугольную форму. Все 9 выводов расположены в один ряд по одной стороне.

Некоторые параметры корпуса представлены ниже:

масса - 3.0 г;

мощность рассеивания при Т=20°С - 2 Вт

метод герметизации корпуса - аргонодуговой.

3

.1.1 Методика расчета тонкопленочных резисторов

Конструктивный расчет тонкопленочных резисторов сводится к определению формы, геометрических размеров и минимальной площади, занимаемой резисторами на подложке.

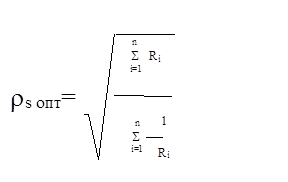

Определяем оптимальное значение сопротивления квадрата резистивной пленки:

Для реализации пленочных резисторов выбираем резистивный материал с удельным сопротивлением, близким к расчетному.

Для резисторов R1..R3,R5..R9 (rs

.опт

= 14.8 кОм/ð) наиболее целесообразно использовать резистивный материал кермет K50-C ЕТО.021.013 ТУ (rs

=10 кОм/ð, P0

=2 Вт/см2

, ТКR = -5 × 10-4

).

Для резистора R4 (rs

опт

= 150 Ом/ð) – нихром Х20Н80 ГОСТ 2238-58 (rs

= 50 Ом/ð, P0

=2 Вт/см2

, ТКR = -2.25 × 10-4

)

Проводим проверку правильности выбранного материала с точки зрения точности изготовления резисторов.

Точность изготовления резистора зависит от погрешности Kф

(gКф

), от темпрературной погрешности (gRt

°

), погрешности воспроизведения удельного сопротивления резистивной пленки (gr

s

), от погрешности старения (gст

) и от погрешности сопротивления на переходных контактах (gR

пк

):

gR

= gКф

+ gr

s

+ gRt

°

+ gR

ст

+ gR

пк

Погрешность Кф определяет точность геометрических размеров резистора:

gКф

= gR

- gr

s

- gRt

°

- gR

ст

- gR

пк

Погрешность Кф зависит от погрешности геометрических размеров:

Погрешность воспроизведения удельного сопротивления зависит от условий нанесения пленки. В условиях стандартной технологии и серийного производства, gr

s

= 5%.

Температурная погрешность зависит от ТКR:

gRt

°

=aR

(Tmax

- 20°C)

Погрешность старения зависит от материала пленки, защиты и условий эксплуатации:

gR

ст

= 3%

Погрешность переходных контактов зависит от геометрических размеров контактных площадок и площади перекрытия их и резистивной пленки.

gR

пк

= 1%

Погрешность Кф для первого материала (кермет):

gRt

°

=-5 × 10-4

(55- 20) = -1.75%

gКф

= 30 - 5 + 1.75 -3 -1 = 22.75%

Погрешность Кф для второго материала (нихром):

gRt

°

=-2.25 × 10-4

(55- 20) = -0.79%

gКф

= 25 - 5 + 0.79 -3 -1 = 16.79%

Определяем геометрические размеры резисторов по значению коэффициента формы.

Так как коэффициент формы лежит в пределах от 1 до 10, то наиболее оптимальной будет прямоугольная форма резистора.

bрассч

³max íbточн.

, bmin

, bр

ý

Для масочного способа получения конфигурации bmin

= 200мкм.

bрассч

= 200 мкм

bтоп

- ближайшее кратное шагу координатной сетки. При масштабе 20:1 шаг координатной сетки равен 50 мкм.

bтоп

= 200 мкм

lрассч

= bрассч

×

Кф

= 200 × 2.2 = 440 мкм

lполн

= lтоп

+ 2e

e=20 мкм

lтоп

=450 мкм

lполн

= 450 + 40 = 490

Определяем площадь, которую будет занимать резистор на подложке.

S = b×lполн

= 200 × 490 = 98000 мкм

Результаты расчета резисторов при помощи программы представлены в таблице 3.

Таблица 3

Результаты расчета тонкопленочных резисторов

| R1 |

R2 |

R3 |

R4 |

R5 |

R6 |

R7 |

R8 |

R9 |

| Длина l, мкм |

490 |

490 |

200 |

640 |

490 |

200 |

490 |

200 |

200 |

| Ширина b, мкм |

200 |

200 |

200 |

200 |

200 |

200 |

200 |

200 |

200 |

| Площадь S,мкм2

|

98000 |

98000 |

48000 |

128000 |

98000 |

48000 |

98000 |

48000 |

48000 |

3

.1.2 Методика расчета тонкопленочных конденсаторов

Расчет сводится к опредению площади перекрытия обкладок.

Минимальная толщина диэлектрического слоя ограничена требованием получения сплошной пленки без сквозных отверстий и с заданной электрической прочностью. Минимальная толщина диэлектрика определяется по формуле:

dmin

= Kз

Uраб

/Eпр

=

3 × 12/3 × 106

= 0.12 мкм

Kз

- коэффициент запаса электрической прочности. Для пленочных конденсаторов Kз

=3;

Uраб

- рабочее напряжение;

Eпр

- электрическая прочность материала диэлектрика.

Определяем удельную емкость конденсатора, исходя из условия электрической прочности:

C0V

= 0.0885e/d = 0.0885 × 5.2/0.12 × 10-4

= 383 Пф/мм2

Оцениваем относительную температурную погрешность:

gCt

= aC

(Tmax

- 20°C) = 1.5 × 10-4

(55 - 20) = 0.52%

aC

- ТКС материала диэлектрика;

Tmax

- максимальная рабочая температура микросхемы.

Суммарная относительная погрешность емкости конденсатора определяется по формуле:

gC

= gС0

+ gS

доп

+ gCt

+ gC

ст

Относительная погрешность удельной емкости зависит от материала и погрешности толщины диэлектрика и составляет 5%:

gС0

= 5%

Относительная погрешность, обусловленная старением пленок конденсатора зависит от материала и метода защиты и обычно не превышает 3%:

gC

ст

= 3%

Допустимая погрешность активной площади пленочного конденсатора зависит от точности геометрических размеров, формы и площади верхних обкладок и определяется по формуле:

gS

доп

= gС

- gC0

- gCt

- gC

ст

gS

доп

³

gS

DL - погрешность длины верхней обкладки.При масочном способе получения конфигурацииDL=0.01 мм.

Расчет площади производим из условия квадратной формы обкладок (L=B, Кф

=1/2)

C0

£íC0

точн

, C0V

ý

C0

= 383 Пф/мм2

Наиболее целесообразно выбрать материал стекло электровакуумное C41-1 с C0

= 400 Пф/мм2

, но так как рабочее напряжение данного материала - 6.3 В, а рабочее напряжение конденсатора - 12 В, то данный материал не подходити нужно выбрать другой материал - стекло электровакуумное C41-1 с C0

= 200 пФ/мм2

и рабочим напряжением 12.6 В.

Определяем коэффициент формы:

Кф

= C/C0

= 430/200 = 2.15

Так как Кф

лежит в пределах от 1 до 5, то коэффициент, учитывающий краевой эффект K=1.3.

Определяем площадь верхней обкладки:

S=C/C0

K=1.654 мм2

Определяем размеры верхней обкладки конденсатора:

L=B=ÖS=1.29мм L=B=ÖS=1.29мм

Определяем размеры нижней обкладки:

Lн

=Bн

=L+2q

Размер перекрытия нижней и верхней обкладок q=0.2мм.

Lн

=Bн

=1.68мм

Определяем размеры диэлектрика:

Lд

=Bд

=Lн

+2f

Размер перекрытия диэлектрика и нижней обкладки f=0.1мм.

Lд

=Bд

=1.88мм

Результаты расчета конденсаторов при помощи программы представлены в таблице 4.

Таблица 4

Результаты расчета тонкопленочных конденсаторов

| С1 |

С2 |

С3 |

С4 |

| Длина L, мм |

1.29 |

0.88 |

1.29 |

0.88 |

| Ширина B,мм |

1.29 |

0.88 |

1.29 |

0.88 |

| Площать S,мм2

|

1.654 |

0.769 |

1.654 |

0.769 |

CLS

PRINT : PRINT "----------------"

INPUT "Номинал резистора, Ом"; r

INPUT "Удельное сопротивления резистивной пленки, Ом/квадрат"; r0

kf = r / r0

PRINT "Кф="; kf

deltaL = .01

deltaB = .01

INPUT "Погрешность Кф"; Fkf

INPUT "Рассеиваемая мощность P0 в Вт/см^2 * 10^-3"; p0

p0 = 2

INPUT "Мощность резистора P в мВт"; p

bt = ((deltaB + deltaL / kf) / Fkf) * 1000

br = SQR(p / (p0 * 10 ^ -3 * kf))

bmin = 200

PRINT "Bточн = "; bt; "мкм"

PRINT "Bр = "; br; "мкм"

PRINT "Bmin = "; bmin; "мкм"

bras = bt

IF br > bras THEN bras = br

IF bmin > bras THEN bras = bmin

PRINT "----------> Bрасч="; bras

INPUT "Bтоп - ближайшее кратное шагу координатной сетки. Bтоп="; btop

lras = bras * kf

e = 20

PRINT "Lрасч = ;"; lras

INPUT "Lтоп - ближайшее кратное шагу координатной сетки. Lтоп="; ltop

lpoln = ltop + 2 * e

S = btop * lpoln

PRINT "Площадь S="; S

END

CLS

INPUT "C="; c

INPUT "C0="; c0

cc0 = c / c0

PRINT "c/c0"; cc0

IF cc0 >= 5 THEN k = 1

IF cc0 >= 1 AND cc0 < 5 THEN k = 1.3

PRINT "k="; k

s = c / (c0 * k)

PRINT "S="; s

L = SQR(s)

PRINT "L="; L

b = s / L

PRINT "B="; b

q = .2

f = .1

ln = L + 2 * q

bn = ln

PRINT "Lн="; ln

PRINT "Bn="; bn

ld = ln + 2 * f

bd = ld

PRINT "Lд="; ld

PRINT "Bд="; bd

END

Расчет площади подложки сводится к определению суммы площадей резисторов, конденсаторов, навесных элементов, внутренних и всешних контактных площадок.

Площадь платы, необходимая для размещения топологической структуры ИМС, определяют исходя из того, что полезная площадь платы меньше ее полной площади, что обусловлено технологическими требованиями и ограничениями. С этой целью принимают коэффициент запаса K, значение которого зависит от сложности схемы и способа ее изготовления составляет 2-3. Для данной схемы K=3.

Наиболее целесообразно выбрать размер платы 5x6мм, но, так как в схеме все внешние контактные площадки расположены в один ряд, необходимо выбрать размер платы 8x15мм.

3

.4 Оценка теплового режима

Расчет сводится к определению температуры транзисторов и всех резисторов.

Нормальный тепловой режим обеспечивается при выполнении условий:

Tэ

=Tc max

+Qк

+ Qэ

£Tmax

доп

,

Tнк

=Tc max

+Qк

+ Qэ

+ Qвн

£Tmax

доп

,

где Tmax

- максимальная температура окружающей среды в процессе эксплуатации;

Т max

доп

- максимальная допустимая рабочая температура элементов и компонентов, заданная ТУ.

Qк

- перегрев корпуса;

Qэ

- перегрев элементов;

Qвн

- перегрев областей p-n переходов транзисторов.

Максимальная температурапри эксплуатации интегральной микросхемы K2TC241 TCmax

= 55°С. Потребляемая мощность - 150мВт.

Перегрев корпуса определяется конструкцией корпуса и мощностью рассеяния микросхемы, особенностей монтажа, способа охлаждения и оценивается по формуле:

Qк

= PS

/(a× St

),

где PS

- потребляемая мощность микросхемы;

a = 3 × 102

Вт/м2

- коэффициент теплопередачи при теплоотводе через слой клея.

St

= 8 × 15 мм - площадь контакта корпуса с теплоотводом.

Следовательно:

Qк

= 150 × 10-3

/(3 × 102

× 8 × 15 × 10-6

) = 16.7°C

Внутренний перегрев областей p-n переходов транзистора КТ359А относительно подложки определяется по формуле:

Qвн

= Rt

вн

× Pэ

,

где Pэ

- рассеиваемая мощность транзистора;

RT

вн

- внутреннее тепловое сопротивление, зависящее от конструктивного исполнения.

Для транзистора КТ359А RT

вн

= 860°С/Вт, Pэ

=15мВт.

Следовательно:

Qвн

= 860 × 15 × 10-3

= 12.9°C

Перегрев элементов за счет рассеиваемой мощности PЭ

вычисляется по формуле:

Qэ

= Pэ

× RT

,

где Pэ - рассеиваемая можность элемента;

Rт

- внутреннее тепловое сопротивление микросхемы:

RТ

= [(hп

/lп

) + (hк

/lк

)]×[1/(B×L)],

где hп

= 0.6мм - толщина подложки;

hк

= 0.1мм - толщина клея.

lп

= 1.5 Вт/м с - коэффициент теплопроводности материала подложки;

lк

= 0.3 Вт/м с - коэффициент теплопроводности клея;

B,L - размеры контакта тепловыделяющего элемента с подложкой;

Расчет перегрева всех элементов и компонентов за счет рассеиваемой мощности представлен в таблице 5.

Таблица 5

Результаты расчета перегрева элементов и компонентов интегральной микросхемы К2ТС241 (RST-триггер)

| Расчетные значения |

Элементы и компоненты |

| КТ359А |

R1(R7) |

R2(R5) |

R3(R8,R9) |

R4 |

| длина L, мм |

0.75 |

0.49 |

0.49 |

0.2 |

0.64 |

| ширина B, мм |

0.75 |

0.2 |

0.2 |

0.2 |

0.2 |

| Расс. мощность,Вт |

15 × 10-3

|

90 × 10-3

|

10 × 10-3

|

5 × 10-3

|

10 × 10-3

|

| RT

, °C/Вт |

1.3 |

7.5 |

7.5 |

18.25 |

5.7 |

| Qэ

, °C |

0.0195 |

0.675 |

0.075 |

0.09 |

0.057 |

Максимальная допустимая рабочая температура всех материалов резистивной пленки составляет 125°С.

Максимальная рабочая температура транзистора КТ359А составляет 85°C.

TКТ359А

= 55 + 16.7 + 0.0195 + 12.9 = 84.6°C < 85°C

TR1(R7)

= 55 + 16.7 + 0.675 = 72.3°C < 125°C

TR2(R5)

= 55 + 16.7 + 0.075 = 71.78°C < 125°C

TR3(R8,R9)

= 55 + 16.7 + 0.09 = 71.79°C < 125°C

TR4

= 55 + 16.7 + 0.057 = 71.8°C < 125°C

Расчет показал, что для данной схемы обеспечивается допустимый тепловой режим, так как температура самого теплонагруженного элемента (транзистор КТ359А) не превышает максимально допустимой.

В ходе курсового проектирования были выбраны: технология получения тонких пленок, тонкопленочных элементов, материал подложки, тонкопленочных резисторов, конденсаторов, проводников и контактных площадок, защиты, метод получения конфигурации, навесные компоненты, корпус.

Была разработана схема соединений, проведен расчет пленочных резисторов, конденсаторов, площади подложки, разработана и вычерчена топология.

1. И.Е. Ефимов, И.Я. Козырь, Ю.И. ГорбуновМикроэлектроника.- М.: «Высшая школа»,

1986.

2. И.А. Малышева Технология производства интегральных микросхем.- М.: Радио и связь,

1991.

3. И.Н. БукреевБ.М. Мансуров В.И. Горячев Микроэлектронные схемы цифровых

устройств.-М.: «Советское радио»,1975.

4. Д.В. Игумнов, Г.В. Королев, И.С. Громов «Основы мкроэлектроники».- М.:«Высшая

школа»,1991.

5. Л.А. Коледов Конструирование и технология микросхем.- М.: «Высшая школа», 1984.

6. И.Е. Ефимов, И.Я. Козырь, Ю.И. Горбунов Микроэлектроника.- М.: «Высшаяшкола»,

1987.

7. Н.Н. Калинин, Г.Л. Скибинский, П.П. Новиков Электрорадиоматериалы.- М.: «Высшая школа», 1981.

8. А.Б. Ломов, Проектирование гибридных интегральных микросхем. - М.: «МКИП», 1997.

|