Министерство транспорта Российской Федерации

Новосибирская государственная академия

водного транспорта

ФГОУ ВПО

Кафедра: УРП и КЭ

Курсовой проект

По дисциплине: ”Технология и организация работы портов и складов

”

на тему:

«Экономическая эффективность выбора оптимальной схемы механизации и технологии работы причала порта

»

Новосибирск 2008

Содержание

Введение

1. Исходные данные на проектирование и их анализ

1.1 Анализ грузооборота и грузопереработки порта

1.2 Транспортно-перегрузочная характеристика груза

1.3 Выбор флота и сухопутного подвижного состава

1.4 Выбор перегрузочных машин и грузозахватных устройств к ним

2. Разработка вариантов схем механизации и технологии перегрузочных работ

2.1 Расчет параметров причала

2.2 Варианты схем механизации

2.3 Описание технологии перегрузочных работ по вариантам

2.4 Расчет норм выработки и времени

2.5 Расчет потребности в перегрузочных машинах, количества причалов и их пропускной способности

2.6 Расчет продолжительности обработки судна в порту

3. Технико–экономическое обоснование выбора оптимального варианта схем механизации и технологии перегрузочных работ

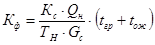

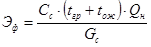

3.1 Методика выбора оптимального варианта

3.2 Капиталовложения и эксплуатационные расходы по порту

3.3 Капиталовложения и эксплуатационные расходы по флоту за время его нахождения в порту

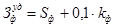

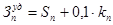

3.4 Интегральные удельные приведенные затраты по порту и флоту, выбор оптимального варианта

4. Эксплуатационно-экономические показатели работы порта

5. Технологическая документация порта

Заключение

Список рекомендуемых источников

Введение

Речной порт – это транспортное предприятие на внутренних водных путях, имеющее один или несколько причалов с прилегающей территорией и акваторией, предназначенный для перевалки груза с одного вида транспорта на другой.

На территории порта располагаются подъездные железнодорожные пути, внутрипортовые автодороги, перегрузочное оборудование, склады.

Речные порты играют большую роль в транспортной системе всей страны, как единые транспортные узлы, через которые проходят грузы, следующие в смешенном направлении. Основная деятельность порта – это выполнение перегрузочных работ по разным вариантам: из судна на железнодорожный, автомобильный транспорт, из судна на склад, из склада на железнодорожный, автомобильный транспорт. Порт осуществляет комплексное обслуживание флота, создает условия плавания и стоянки в порту, обеспечивает сохранность груза, осуществляет прием и выдачу груза, производит расчеты с клиентами, занимается заключением договоров.

Реклама

Задача порта за короткий период навигации перевести наибольшее количество грузов, произвести их погрузку и выгрузку грузов работы с наименьшими простоями техники.

Цель курсового проекта – закрепление, углубление и систематизация теоретических знаний, полученных студентами при изучении дисциплины «Технология и организация работы портов и складов» при выполнении расчетов по обоснованию оптимального варианта схемы механизации и технологии перегрузочных работ.

1. Исходные данные на проектирование и их анализ

| Род груза: |

песок |

| Направление грузопотока: |

Вода – ж/д |

| Навигационный грузооборот причала: |

|

875000 т

|

| Период навигации: |

|

200 сут. |

| Коэффициент прохождения груза через склад: |

|

0,54

|

| Средний срок хранения груза на складе: |

|

10 сут. |

| Коэффициент неравномерности поступления груза в порт: |

|

1,15

|

| Характеристики водного пути: |

- отметка дна относительно

«0» графика

|

- 4,0 м |

| - самый низкий горизонт |

СНГ |

0,2 м |

| - самый высокий горизонт |

СВГ |

4 м |

| - отметка территории |

ТЕР |

5 м |

1.1 Анализ грузооборота и грузопереработки порта

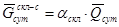

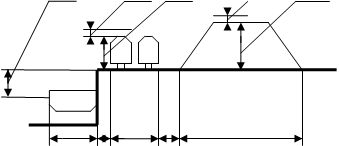

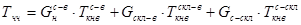

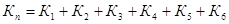

Анализ исходных данных следует начать с определения схемы причала. Продольный разрез причала с указанием отметок схематично представлен на рис. 1.

Рис 1. Схема причальной стенки с указанием отметок

Грузооборот и грузопереработка – есть основные показатели, характеризующие порт.

Грузооборот порта ( ) –

этоколичество груза в тоннах, погруженное в суда и выгруженное из судов на собственных и причалах порта и приписанные к нему причалах за определенный интервал времени. Различают грузооборот за сутки ) –

этоколичество груза в тоннах, погруженное в суда и выгруженное из судов на собственных и причалах порта и приписанные к нему причалах за определенный интервал времени. Различают грузооборот за сутки  , за месяц , за месяц  и за навигацию и за навигацию  . .

Грузопереработка порта ( ) –

этообъём перегрузочных работ, т.е. количество груза, которое перегружается на причалах порта силами и средствами порта, т.е. это объём перегрузочных работ, выполненных портом за определенный период времени (сутки, месяц, навигацию) с подразделением по родам грузов по всем вариантам грузовых работ. Грузопереработка измеряется в тоннах или тонно-операциях (т-оп.). ) –

этообъём перегрузочных работ, т.е. количество груза, которое перегружается на причалах порта силами и средствами порта, т.е. это объём перегрузочных работ, выполненных портом за определенный период времени (сутки, месяц, навигацию) с подразделением по родам грузов по всем вариантам грузовых работ. Грузопереработка измеряется в тоннах или тонно-операциях (т-оп.).

Варианты грузовых работ зависят от направления грузопотока.

| С воду на железную дорогу |

| Судно – вагон |

| Судно - склад |

| Склад - вагон |

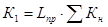

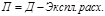

Схема, отражающая грузопереработку за навигацию по вариантам грузовых работ, приведена на рис. 2.

Рис. 2. Схема вариантов грузовых работ, выполняемых для освоения навигационного грузооборота

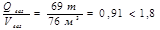

Определим среднесуточный грузооборот:

= =  = 875000 /200 = 4375 т. = 875000 /200 = 4375 т.

Максимальный суточный грузооборот определяем:

= =  = =  , т. , т.

= 1.15 * 4375 = 5031.25 т. = 1.15 * 4375 = 5031.25 т.

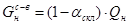

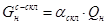

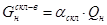

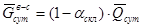

Найдем грузопереработку за навигацию для каждого варианта перегрузочных работ:

= (1 – 0.54) * 87500 = 402500 т-оп.; = (1 – 0.54) * 87500 = 402500 т-оп.;

= 0.54 * 875000 = 472500 т-оп.; = 0.54 * 875000 = 472500 т-оп.;

= 472500 т-оп.; = 472500 т-оп.;

Gн

общ

= 402500 + 472500 +472500 = 1347500 т-оп.;

Рассчитаем коэффициент переработки грузов:

Реклама

=

1347500 /875000 = 1.54 =

1347500 /875000 = 1.54

Находим среднесуточные показатели грузопереработки по вариантам:

= (1-0.54)* 4375 = 2012.5 ,т-оп.; = (1-0.54)* 4375 = 2012.5 ,т-оп.;

Расчетные суточные показатели грузопереработки по вариантам:

= (1-0.54) * 1.15 * 4375 = 2314.38, т-оп.; = (1-0.54) * 1.15 * 4375 = 2314.38, т-оп.;

= = 0.54 *1.15*4375 = 2716.88 , т-оп. = 0.54 *1.15*4375 = 2716.88 , т-оп.

Общая среднесуточная грузопереработка по всем вариантам составит

Gсут

общ

= 2314.38 + 2716.88 + 2716.88 = 7748.14 т-оп.;

Сводим полученные показатели в таблицу 1.2.

Таблица 1.2 Грузооборот и грузопереработка

| Показатель |

Обозна-чение |

Всего |

в т.ч. по вариантам грузовых работ |

Судно-

Вагон

|

Судно -

Склад

|

Склад- Вагон

|

| Грузооборот за навигацию, т |

|

875000 |

- |

- |

- |

| Среднесуточный грузооборот, т |

|

4375 |

- |

- |

- |

| Максимальный суточный грузооборот, т-оп. |

|

5031.25 |

- |

- |

- |

| Грузопереработка за навигацию, т-оп. |

|

1347500 |

404500 |

472500 |

472500 |

| Среднесуточная грузопереработка, т-оп. |

|

7748.14 |

2012.5 |

2716.88 |

2716.88 |

1.2 Транспортно-перегрузочная характеристика груза

На выбор способов перевозки и перегрузки оказывают влияние физико-химические и механические свойства грузов. Состав этих характеристик зависит от категории грузов (штучные, навалочные, лесные и др.).

Навалочными

называются грузы, которые транспортируются в транспортных средствах навалом. К навалочным грузам относятся разнообразные кусковые, зернистые и порошкообразные материалы, которые перевозят и хранят без упаковки. В грузообороте всех видов транспорта навалочные грузы занимают наибольший удельный вес. Это, в основном, грузы минерального происхождения: щебень, камень, асфальт, алебастр, известь, песок и песчано-гравийная смесь, гравий, руда, уголь, соль, удобрения и другие.

По условиям перевозки и хранения навалочные грузы разделяют на грузы открытого и закрытого хранения.

К первой группе относят: уголь, руду, большинство минерально-строительных материалов (песок, песчано-гравийную смесь, гравий, щебень, камень…); ко второй группе – пищевую и поваренную соль, мел и другие грузы, которые перевозятся в крытых транспортных средствах и хранятся в закрытых складах.

Навалочные грузы первой группы хранятся на открытых складах раздельно по видам материалов. Размеры штабелей грузов определяются с учетом навигационной потребности в складской ёмкости, а также в соответствии с характеристиками перегрузочной техники.

Основными характеристиками навалочных грузов, имеющими большое значение для их перегрузки и хранения, являются:

· класс груза по ЕКНВиВ;

· насыпная плотность  в т/м

в т/м ; ;

· удельный погрузочный объём  ,

м

,

м /т; /т;

· влажность в %;

· размер частиц в мм;

· угол естественного откоса в состоянии покоя в градусах;

· слёживаемость, смерзаемость, текучесть при повышенной влажности;

· подверженность самовозгоранию.

Таблица 1.3

Транспортно-перегрузочные характеристики песка

| Класс груза |

Н-П |

Насыпная плотность,  |

(0.5 – 0.65) т/м3

|

Удельный погрузочный объём,  |

0,5 м3

/т |

| Угол естественного откоса груза в покое |

30 - 45° |

| Особые условия хранения |

нет |

1.3 Выбор флота и сухопутного подвижного состава

Для перевозки навалочных грузов, в частности камня, используются несамоходные баржи-площадки. По гарантированной глубине судового хода необходимо подобрать судно с осадкой в груженом состоянии не более 4,2 м с учётом запаса воды под днищем судна 0,2 м (приложение 5). На основании этого из «Справочника по серийным судам» или из приложения 4 выбираем и принимаем в дальнейших расчетах баржу-площадку проекта Р-56 с техническими характеристиками, представленными в табл. 1.4.

Таблица 1.4

Основные характеристики баржи-площадки проекта Р-56

| Тип судна |

площадка, открытая I |

| Площадь грузовой палубы |

1200 м2

|

| Грузоподъёмность |

2800 т |

Габаритные размеры:

– длина

– ширина

– высота

|

86,0 м

17,3 м

2,85 м

|

| Высота осадочной линии |

9,08 м |

Осадка:

– порожнем

– в полном грузу

|

0,33 м

2,63 м

|

Железнодорожный вагон предназначен для погрузки в него груза на причале порта и доставки до пункта назначения.

Тип железнодорожного вагона определим из следующих условий:

Отношение грузоподъёмности вагона к его вместимости не должно превышать насыпную плотность груза

. , т/м . , т/м

Основные характеристики вагона выбираем из справочника «Вагоны СССР» или приложения 6 и представляем в табл. 1.5.

Таблица 1.5

Технические характеристики вагона

| Тип вагона |

Полувагон 4-осный,

цельнометаллический,

с глухим полом

|

| Модель |

12-532 |

| Грузоподъёмность |

69 т |

| Объём кузова |

73м3

|

| Высота габаритная, м |

3.14 м |

Внутренние размеры кузова:

– длина

– ширина

– высота

|

12,7 м

2,88 м

2,06 м

|

| Длина по осям сцепления автосцепок |

13,92 м |

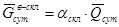

Проверим выбранный вагон на соблюдение условия:

т/м т/м

т.е. условие соблюдается, что говорит о правильности выбора железнодорожного вагона.

1.4 Выбор перегрузочных машин и грузозахватных устройств к ним

Применение машин непрерывного действия, таких как, например, ленточных конвейеров, при погрузке навалочных грузов невозможно из-за большого угла наклона конвейера и сложностью подачи груза с судна на ленту.

Среди машин циклического действия рассматриваем краны портальные и мостовые. Рассматривая краны грузоподъёмностью 5, 10 и 16 т, выбираем краны грузоподъёмностью 16 т.

В качестве сравниваемых рассмотрим два варианта подъёмно-транспортных машин для перегрузки камня:

1) портальный кран КПП-16;

2) мостовой кран КМК-16.

Технические характеристики портального крана КПП-16 и мостового крана КМК-16 приведены в табл. 1.6.

Таблица 1.6

Технические характеристики кранов

| Характеристика |

Кран портальный

КПП-16

|

Кран мостовой

КМК-16

|

| Грузоподъёмность, т |

16 |

16 |

| Вылет стрелы, м: максимальный минимальный |

30

8

|

-

-

|

| Колея портала/ пролёта моста, м |

10,5 |

29,0 |

| Высота подъёма, м |

25,0 |

16 |

| Глубина опускания, м |

не менее 20 |

25 |

Скорости:

- подъема, м/с

- частоты вращения, 1/с

- изменения вылета стрелы,м/с

- передвижения крана, м/с

- передвижения тележки, м/с

|

1,25

0,025

0,80

0,50

-

|

0,32

-

-

2,0

0,63

|

| Суммарная мощность электродвигателей, кВт |

384 |

48,1 |

Стоимость крана, тыс. руб.

с пролетом моста:

29 м

|

3390,0

-

-

|

-

1134,0

|

Для перегрузки песка (класс груза Н-П) как портальным, так и мостовым кранами грузоподъёмностью 16 т, по таблице 1 приложения 9 выбираем грейфер проекта № 1600. Технические характеристики грейфера представлены в табл.1.7.

Таблица 1.7

Технические характеристики грейфера проекта № 1599

| Тип |

четырехканатный двухчелюстной |

| Грузоподъёмность крана, т |

16 |

| Вместимость грейфера, м³ |

4,5 |

| Масса грейфера, т |

6.4 |

| Груз |

песок |

| Стоимость, т.руб. |

128 |

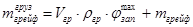

Выполним проверочный расчет на совместимость грузозахватного устройства с перегрузочными машинами:

, т , т

, т , т

m = 4.5 * 1.54 * 1 * + 6.4 = 13.33 т.

13.33 т  16 т,

16 т,

следовательно, выбранный нами грейфер, соответствует параметрам перегрузочной техники.

Для формирования штабеля открытого склада и подгребания груза в зону работы крана используем бульдозер Т-100 с характеристиками, представленными в табл. 1.8.

Таблица 1.8

Технические характеристики бульдозера Т-100

| Тип |

Бульдозер гусеничный |

| Тип двигателя |

дизель |

| Мощность, л.с./кВт |

100/75 |

| Расход топлива, кг/час |

20 |

| Стоимость, тыс. руб. |

150,0 |

Для зачистки вагонов после разгрузки применяем устройство для зачистки вагонов модели – 5561.

Технические характеристики устройства представлены в таблице 1.9.

Таблица 1.9

Технические характеристики устройства для зачистки вагонов

| Устройство для зачистки вагонов |

Модель 5561 |

| Частота вращения щетки |

2,51/с (150 об/мин) |

| Скорость передвижения стрелы |

0,2 м/с |

| Время подъёма/опускания щетки |

3 сек |

| Масса устройства |

4820 кг |

| Установленная мощность эл. двигателей |

22,0 кВт |

| привода щетки |

15 кВт |

| подъёма щетки |

5,5 кВт |

| передвижения стрелы |

1,5 кВт |

| Расход топлива, кг/час |

10,0 |

| Цена |

1,0 млн. руб. |

2. Разработка вариантов схем механизации и технологии перегрузочных работ

2.1 Расчет параметров причала

Определим длину причала:

, м. , м.

Длина склада у основания усечённой пирамиды с учётом пожарных проездов между причалами

, м. , м.

Принимаем  = 10 сут. = 10 сут.

, т , т

Ескл = (875000 * 1.15 /200) * 0.54 * 10 = 27 168.75 т.

Найдем высоту склада

Нскл = 10 / 1.54 = 6.5 м

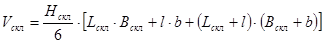

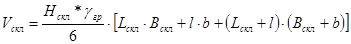

Объём склада определяется через расчётную вместимость склада:

, м , м

Объём склада определяем по формуле:

, м , м

Следовательно, формула примет вид:

Вводим в формулу все известные численные значения и находим

Вскл = 38.5 м.

b = 38.5 – 2*6.5*1 = 25.5 м.

L = 0.9 *101 = 90.9 м.

l = 90.9 -2 * (6.5 * 1) = 77.9 м.

2.2 Варианты схем механизации

Схема механизации – это совокупность подъемно-транспортных машин, вспомогательных устройств, объединенных в определенной последовательности в соответствии с характером и особенностями грузопотока, условиями производства перегрузочных работ на причале и предназначенная для перегрузки грузов по одному или нескольким вариантам. При одной и той же схеме механизации возможна перегрузка груза по различным технологическим схемам.

Учитывая выбранные ранее типы перегрузочных машин, рассмотрим два варианта схем механизации и технологии перегрузочных работ для перегрузки камня:

I схема – с портальным краном КПП-16;

II схема – с мостовым краном КМК-16.

По каждой схеме механизации перегрузка груза осуществляется по трём вариантам грузовых работ:

Варианты схем механизации представлены на рис. 4 и 5.

2.3 Описание технологии перегрузочных работ по вариантам

В проекте рассматривается три варианта работ и две схемы механизации, следовательно, описываем технологию перегрузочных работ по трем вариантам (судно-вагон, судно-склад, склад-вагон) и по двум схемам механизации (с участием портального и мостового кранов)

На территорию порта к причалу подано судно Р-56 (баржа-площадка грузоподъемностью 2800 тонн), загруженное песком.

1-я схема механизации

Используются: цельнометаллические вагоны (модель 12-532), портальный кран КПП-16 (грузоподъемностью 16 тонн), грейфер №1600А (вместимостью 4,5 м)

Судно-вагон

Требуется перегрузить груз из судна в железнодорожные вагоны , заведенные на территорию порта, с использованием портального крана. Крановщик направляет ГЗУ устройство, опускает его в судно, осуществляет захват груза, поднимает ГЗУ устройство, перемещает на 90 градусов, опускает на высоту 1 метр от дна вагона, производит выгрузку груза и возвращается на место захвата.

Судно-склад

Требуется перегрузить груз портальным краном из судна в склад. Крановщик направляет грейфер, опускает его в судно, осуществляет захват груза, поднимает грейфер, выполняет поворот на 180 градусов, опускает ГЗУ, производит выгрузку груза в склад и возвращается к месту захвата.

Склад-вагон

Крановщик направляет ГЗУ, опускает его в склад, осуществляет захват груза, поднимает ГЗУ, перемещает его но 90 градусов, опускает на высоту 1 метр до дна вагона, производит выгрузку груза и возвращается к месту захвата.

2-я схема механизации

Используются: цельнометаллические вагоны (модель 12-532), мостовой кран КМК-16 (грузоподъемностью 16 тонн), грейфер №1600А (вместимостью 4,5 м).

Судно-вагон

Крановщик направляет ГЗУ, опускает его в судно, производит захват груза, перемещает тележку на расстояние 16.5 метров, опускает ГЗУ в вагон на высоту 1 метр от дна, производит выгрузку груза и возвращается к месту захвата.

Судно-склад

Крановщик направляет ГЗУ, опускает его в судно, осуществляет захват груза, поднимает ГЗУ, перемещает тележку на расстояние 44 метра, опускает ГЗУ в склад, производит выгрузку груза в склад и возвращается к месту захвата.

Склад-вагон

Крановщик направляет ГЗУ, опускает его в склад, осуществляет захват груза, поднимает ГЗУ, перемещает тележку на расстояние 27.75 метров, опускает ГЗУ на высоту 1 метр от дна вагона, производит выгрузку груза и возвращается к месту захвата.

2.4 Расчет норм выработки и времени

Норма выработки – это количество груза, которое должно быть при отмеченных условиях перегружено в единицу времени (за час, смену).

Норма времени – это затраты труда (в человеко-часах) на перегрузку груза массой 1 т. в определённых производственных условиях при полном использовании производственных возможностей оборудования, применении рациональной технологии и организации перегрузочных работ.

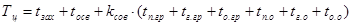

Высоты подъёма и опускания по каждому варианту грузовых работ определяются по схеме, приведённой на рис 6.

=(5,0-0,2)м =(5,0-0,2)м  =1,0м =1,0м  =3,5м =3,5м  1,0м 1,0м  = 6.5 м = 6.5 м

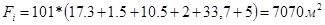

17,3м 1,5м 10,5м 2м 33,7 м

Рис. 6. Схема вертикального разреза причала

Схема с портальным краном

Вариант “ судно-вагон ”

Расчётное время захвата  (с) определяется по нормативам (с) определяется по нормативам

tзах = 14, с

Время подъёма и опускания грейфера определяем

tп.гр.= t.огр.= 9.14 / 1.25 + (1+1) /2 = 8.3 с.

Время поворота стрелы

t.г.гр.= 90*60 /360*1.5 + (2+2) /2 = 12с

Время освобождения грейфера от груза определяем по Нормативам  =13 с. =13 с.

Время совмещенного цикла портального крана по варианту вагон-судно

= =

= 14 + 13 + 0.85 * (8.3 + 12 + 8.3 + 8.3 + 12 + 8.3) = 75.6 с.

Часовая техническая производительность работы портального крана по варианту вагон-судно рассчитывается

Рм = 3600 *4.5* 1.54 / 75.6 = 330 т/час.

Часовые и сменные комплексные нормы выработки рассчитываем соответственно

Ркнв = 0.832 * 330 * 7 = 1921.9 т/см.

Ркнв = 0.832 * 330 = 274.6 т/час.

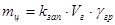

, т. , т.

mц = 0.77 * 4.5 * 1.54 * = 6.93 т.

где  – коэффициент заполнения грейфера грузом, определяемый по данным табл. 1 приложения 13; – коэффициент заполнения грейфера грузом, определяемый по данным табл. 1 приложения 13;

– емкость грейфера, м³; – емкость грейфера, м³;

– насыпная плотность, т/м³. – насыпная плотность, т/м³.

Комплексная норма времени определяется также по каждому варианту грузовых работ:

, чел.-час/ т. , чел.-час/ т.

Так же рассчитываем время цикла по каждому варианту работ на каждую схему механизации. Расчеты предоставлены в таблице 2.4.

Таблица 2.4

Расчёт норм выработки и норм времени по элементным показателям

Наименование

показателя

|

Обо-зна-чение |

I вариант

(портальный кран)

|

II вариант

(мостовой кран)

|

| С -в |

С -Скл |

Скл-в |

С -в |

С -Скл |

Скл-в |

| Время захвата груза грейфером, с. |

|

14 |

14 |

14 |

14 |

14 |

14 |

| Время подъема грейфера с грузом, с |

|

8.3 |

11 |

4.3 |

8.3 |

11 |

4.3 |

Время горизонтального пере-мещения грейфера с грузом, с:

портального крана

мостового крана

|

|

12 |

22

|

12 |

2.4

|

3.16

|

2.7

|

| Время опускания грейфера с грузом, с |

|

8.3 |

11 |

4.3 |

8.3 |

11 |

4.3 |

| Время освобождения от груза, с |

|

13 |

13 |

13 |

13 |

13 |

13 |

| Время подъема порожнего ГЗУ, с |

|

8.3 |

6.2 |

4.3 |

8.3 |

6.2 |

4.3 |

| Время горизонтального передвижения порожнего ГЗУ, с |

|

12 |

22

|

12 |

2.4

|

3.16

|

2.7

|

| Время опускания порожнего ГЗУ, с |

|

8.3 |

6.2 |

4.3 |

8.3 |

6.2 |

4.3 |

| Время цикла, с |

|

75.6 |

89.7 |

64.1 |

59.3 |

59.6 |

47.3 |

| Масса груза внутри грейфера, т |

|

6.93 |

6.93 |

6.93 |

6.93 |

6.93 |

6.93 |

| Техническая производительность перегрузочной машины, т/час |

|

330 |

278.1 |

389.2 |

420.7 |

418.6 |

527.4 |

Комплексная норма выработки,

т/час

т/см.

|

|

274.6

1921.9

|

243.6

1705.3

|

323.8

2266.7

|

350

2450.1

|

366.7

2566.2

|

438.8

3071.8

|

| Количество рабочих, чел |

|

2 |

2 |

2 |

2 |

2 |

2 |

Комплексная норма времени,

чел-час./т

|

|

0.007 |

0.008 |

0.006 |

0.006 |

0.0054 |

0.0045 |

2.5 Расчет потребности в перегрузочных машинах, количества

причалов и их пропускной способности

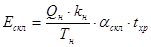

Машиноёмкость

, маш-час , маш-час

где  – навигационная грузопереработка в тонно-операциях по варианту судно – вагон; – навигационная грузопереработка в тонно-операциях по варианту судно – вагон;

– навигационная грузопереработка в тонно-операциях по варианту склад – вагон; – навигационная грузопереработка в тонно-операциях по варианту склад – вагон;

– навигационная грузопереработка в тонно-операциях по варианту судно – склад; – навигационная грузопереработка в тонно-операциях по варианту судно – склад;

– комплексная норма выработки фронтальной машины по варианту судно – вагон, т/ч; – комплексная норма выработки фронтальной машины по варианту судно – вагон, т/ч;

– комплексная норма выработки фронтальной машины по варианту склад – вагон, т/ч; – комплексная норма выработки фронтальной машины по варианту склад – вагон, т/ч;

– комплексная норма выработки фронтальной машины по варианту судно – склад, т/ч. – комплексная норма выработки фронтальной машины по варианту судно – склад, т/ч.

С использованием портального крана:

Тмч = 402500 / 274.76 + 472500 / 323.8 + 472500 / 243.6 = 4864.66 маш. час.

С использованием мостового крана:

Тмч = 402500 / 350 + 472500 / 438.8 + 472500 / 366.7 = 3515.3 маш. час.

Трудоемкость  определим по формуле: определим по формуле:

, чел-ч. , чел-ч.

где  – трудоемкость, т.е. потребное количество человеко-часов для освоения всего грузооборота; – трудоемкость, т.е. потребное количество человеко-часов для освоения всего грузооборота;

– комплексная норма времени по варианту судно – вагон; – комплексная норма времени по варианту судно – вагон;

– комплексная норма времени по варианту склад– вагон; – комплексная норма времени по варианту склад– вагон;

– комплексная норма времени по варианту судно– склад. – комплексная норма времени по варианту судно– склад.

Для портального крана:

Тмч = 402500 * 0.007 + 472500 * 0.006 + 472500 * 0.008 = 9432.5 чел. час.

Для мостового крана:

Тмч = 402500 * 0.006 + 472500 * 0.0045 + 472500 * 0.0054 = 7092.75чел. час.

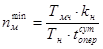

Минимальное количество перегрузочных машин на причале определяется:

, ед. , ед.

где  – машиноёмкость за навигацию, маш-час; – машиноёмкость за навигацию, маш-час;

– оперативное время работы причала в сутоки , час; – оперативное время работы причала в сутоки , час;

– коэффициент неравномерности поступления грузов в порт. – коэффициент неравномерности поступления грузов в порт.

nм =4864.66 * 1.15/ 200 * 24 = 2 ед. – портальный кран

nм =3515.3 * 1.15/ 200 * 24 = 1 ед. – мостовой кран

Максимальное количество перегрузочных машин на причале определяется:

, ед., , ед.,

где  – длина склада, м; – длина склада, м;

– ширина пролёта эстакады, м. – ширина пролёта эстакады, м.

(целое число - int

)

nм =int (90.9 / 10.5) = 9 ед. – портальный кран

nм = int (90.9 / 12.5*3) = 3 ед. – мостовой кран

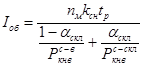

Пропускная способность причала - это максимальное количество определённого груза в тоннах, которое причал способен погрузить в суда или выгрузить из судов при имеющемся техническом оснащении и применении рациональной технологии за определённый период времени (сутки, месяц, навигацию).

При использовании на выгрузке судна нескольких однотипных фронтальных перегрузочных машин пропускная способность фронтальной части причала  определяется по формуле: определяется по формуле:

, т/сут. , т/сут.

Пропускная способность с использованием 2-х портальных кранов:

Пф = 7500 т/сут.

Пропускная способность с использованием 3-х мостовых кранов:

Пф = 15750 т/сут.

Расчётная интенсивность грузовой обработки судов на причале определяется

, т/судо-сут. , т/судо-сут.

Iоб = 10769.2 т/судо-сут. - с использованием 2-х портальных кранов

Iоб = 22500 т/судо-сут. - с использованием 3-х мостовых кранов

Результаты расчетов по I и II вариантам схем механизации представляем в табличной форме (таблица 2.5)

Таблица 2.5

Показатели расчёта пропускной способности причала

| Показатель |

Обоз-наче-

ние

|

Варианты схем механизации |

| I вариант (портальный кран) |

II вариант (мостовой кран) |

| С-в |

С-Скл |

Скл-в |

Всего |

С-в |

С-Скл |

Скл-в |

Всего |

| 1. Грузооборот, тыс.т. |

|

402.5 |

472.5 |

- |

875,0 |

402.5 |

472.5 |

- |

875,0 |

2. Коэффициенты

-складочности

-прямого варианта

|

|

0.54

0.46

|

0.54

0.46

|

0.54

0.46

|

0.54

0.46

|

0.54

0.46

|

0.54

0.46

|

| 3.Грузопере-работка, т.т. |

|

402.5 |

472.5 |

472.5 |

1347.5 |

402.5 |

472.5 |

472.5 |

1347.5 |

4.Комплексная норма выра-

ботки, т/час.

|

|

274.6 |

243.6 |

323.8 |

- |

350 |

366.7 |

438.8 |

- |

| 5. Комплексная норма времени, чел.час./т |

|

0.007 |

0.008

|

0.006

|

-

|

0.006

|

0.0054

|

0.0045

|

-

|

| 6.Машиноёмкость маш.час. |

|

4.86 |

3.52 |

| 7. Трудоёмкость, чел./час. |

|

2817.5 |

3780 |

2835 |

9432.5 |

2415 |

2551.5 |

2126.25 |

7092.75 |

8. Пропускная способность причала:

т/сут..

|

|

7500 |

15750 |

| 10. Количество перегрузочных машин. |

|

2

|

3

|

11. Интенсивность обработки флота:

т/судо-сут.

|

|

10769.2 |

22500 |

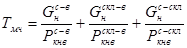

2.6 Расчет продолжительности обработки судна в порту

Произведём расчёты для I варианта схем механизации.

Время грузовой обработки определяем

, сут. , сут.

Коэффициент использования причалов по времени  определяем определяем

Коэффициент ожидания начала грузового обслуживания определяем

Продолжительность подготовительно-заключительных операций по обработке состава в порту определяем

, сут , сут

Валовое время нахождения судна в порту определяем

, сут. , сут.

Аналогично производим расчёты по другим сравниваемым вариантам схем механизации и технологии перегрузочных работ.

Расчёты показателей обработки флота в порту по сравниваемым вариантам представляем в таблице 2.6.

Таблица 2.6

Показатели обработки флота в порту

3. Технико–экономическое обоснование выбора оптимального варианта схем механизации и технологии перегрузочных работ

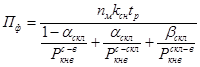

3.1 Методика выбора оптимального варианта

При сравнении нескольких возможных вариантов схем механизации и технологии перегрузочных работ основным критерием оптимальности взаимовыгодного варианта является минимум интегральных удельных приведённых затрат по порту, флоту (а более точно и по смежным видам транспорта) за время их нахождения в порту под грузовой обработкой и в её ожидании, руб./т.

В случае, если значения интегральных удельных приведённых затрат по сравниваемым вариантам будут близки, оптимальный вариант схем механизации и технологии перегрузочных работ следует определять, рассматривая дополнительно другие показатели, такие, как капиталовложения, себестоимость погрузочно-разгрузочных работ, продолжительность обработки транспортных средств, пропускная способность причалов, производительности труда, в зависимости от выбранной стратегии развития.

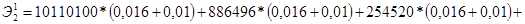

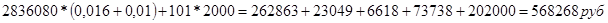

3.2 Капиталовложения и эксплуатационные расходы по порту

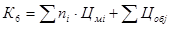

Абсолютная величина капиталовложений в строительство и оборудование причалов порта составляют:

, руб. , руб.

Капиталовложения в общепортовые сооружения  определяются по укрупнённым нормативам, отнесённым на 1 м длины причальной линии определяются по укрупнённым нормативам, отнесённым на 1 м длины причальной линии

, руб. , руб.

где  - длина причала, м; - длина причала, м;

– укрупнённый норматив капиталовложений в общепортовые сооружения, определяемый по приложению, – укрупнённый норматив капиталовложений в общепортовые сооружения, определяемый по приложению,

Капиталовложения в устройство крытых складов

, руб. , руб.

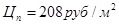

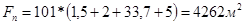

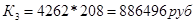

Капиталовложения на покрытие территории и открытых складских площадок

, руб. , руб.

где  – площадь покрытия, м; – площадь покрытия, м;

– стоимость покрытия 1м2

, определяемая по приложению 17, руб./ м – стоимость покрытия 1м2

, определяемая по приложению 17, руб./ м . .

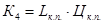

Капиталовложения в устройство крановых путей и эстакад мостовых кранов

, руб. , руб.

где  – протяженность крановых путей, м; – протяженность крановых путей, м;

– стоимость 1 м крановых путей, определяемая по приложению 17, руб./м. – стоимость 1 м крановых путей, определяемая по приложению 17, руб./м.

Капиталовложения в устройство эстакад мостовых кранов

, руб. , руб.

где  – протяженность эстакады, м; – протяженность эстакады, м;

– стоимость 1 м эстакады, определяемая по приложению 18, руб./м; – стоимость 1 м эстакады, определяемая по приложению 18, руб./м;

– количество линий эстакад, равное количеству мостовых кранов. – количество линий эстакад, равное количеству мостовых кранов.

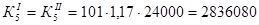

Капиталовложения в устройство причальных и набережных сооружений. Норматив стоимости строительства 1 м длины вертикальной стенки высотой 9 м из заанкерованного металлического шпунта по приложению 19 составляет  руб./м. Поясной коэффициент строительства по приложению 17: руб./м. Поясной коэффициент строительства по приложению 17:  . .

руб. руб.

Капиталовложения в формирование парка перегрузочных машин и оборудования

, руб. , руб.

где  – количество машин i

-типа (кранов, бульдозеров и др.), ед.; – количество машин i

-типа (кранов, бульдозеров и др.), ед.;

– стоимость машин i

-го типа, руб./ед. – стоимость машин i

-го типа, руб./ед.

– стоимость оборудования j

-го типа, руб./ед. – стоимость оборудования j

-го типа, руб./ед.

Таблица 3.1

Стоимость оборудования, руб.

| Портальный кран |

3390000 |

| Мостовой кран |

1134000 |

| Грейфер |

128000 |

| Бульдозер |

150000 |

| Зачистная машина |

1000000 |

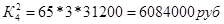

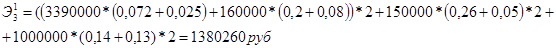

К6 = (3390000+128000)*2 + 150000 + 1000000 = 8 186 000 руб. – портальный кран

К6 = (1134000+128000)*3 + 150000 + 1000000 = 4 936 000 руб. – мостовой кран

Удельные капиталовложения:

, руб./т , руб./т

Результаты расчетов капиталовложений по порту по сравниваемым схемам механизации целесообразно представить в форме таблицы 3.2

Таблица 3.2

Капиталовложения по порту, руб.

| Наименование |

Варианты схем механизации |

I

(портальный кран)

|

II

(мостовой кран)

|

| К1

- капитальные вложения в общепортовые сооружения, руб. |

10 110 100 |

10 110 100 |

| К2- капитальные вложения в устройство крытых складов, руб. |

0 |

0 |

| К3 - капитальные вложения на покрытие портовой территории и открытых складов, руб. |

886 496 |

886 496 |

| К4- капитальные вложения в устройство подкрановых путей, руб. |

254 520 |

6 084 000 |

| К5 - капитальные вложения в устройство причальных и набережных сооружений, руб. |

2 836 080 |

2 836 080 |

| К6 - капитальные вложения в формирование парка перегрузочных машин и оборудования, руб. |

8 186 000 |

4 936 000 |

| Суммарные капиталовложения, руб. |

22 273 196 |

24 852 676 |

| Удельные капиталовложения по порту, руб./т. |

25.5 |

28.4 |

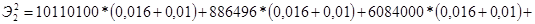

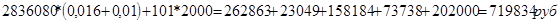

Рассчитаем эксплуатационные расходы по порту и себестоимость перегрузочных работ по сравниваемым вариантам.

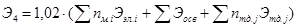

Проектная себестоимость (руб./т) перегрузки груза массой 1 т определится делением всех эксплуатационных расходов, связанных с перегрузочными работами на причале, на расчетный навигационный грузооборот:

, руб./т, , руб./т,

где  – эксплуатационные расходы по порту за навигацию, связанные с выполнением перегрузочных работ, руб; – эксплуатационные расходы по порту за навигацию, связанные с выполнением перегрузочных работ, руб;

– расчетный навигационный грузооборот, т. – расчетный навигационный грузооборот, т.

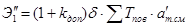

Оплата труда работников, занятых на погрузочно-разгрузочных работах, производится по повремённой системе:

, руб. , руб.

где  – коэффициент, учитывающий доплаты, дополнительную заработную плату и начисления к основной заработной плате, равный 0,35 – 0,55; – коэффициент, учитывающий доплаты, дополнительную заработную плату и начисления к основной заработной плате, равный 0,35 – 0,55;

– коэффициент, учитывающий районную надбавку в зависимости от географического положения порта, определяемый по данным приложения 20; – коэффициент, учитывающий районную надбавку в зависимости от географического положения порта, определяемый по данным приложения 20;

– затраты труда при повремённой оплате, чел.-смен; – затраты труда при повремённой оплате, чел.-смен;

– сменная тарифная ставка рабочего комплексной бригады при повремённой оплате, определяемая по данным приложения 20, руб./чел.-смен; – сменная тарифная ставка рабочего комплексной бригады при повремённой оплате, определяемая по данным приложения 20, руб./чел.-смен;

тчч1 =9432.5 чел.час.

тчч2 =7092.75 чел.час.

Э1= (1+0.5)*1.2* 9432.5*50 = 848925 руб.-портальный кран

Э1= (1+0.5)*1.2*7092.75*50 = 638347.5 руб.- мостовой кран

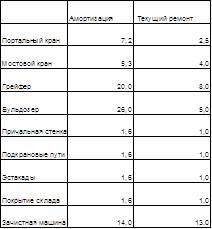

Расходы на амортизацию и текущий ремонт портовых сооружений  , руб.: , руб.:

где  – строительная стоимость отдельного i

-го вида портовых сооружений, руб.; – строительная стоимость отдельного i

-го вида портовых сооружений, руб.;

нормы ежегодных отчислений на амортизацию (таблица 1 приложения 21), %; нормы ежегодных отчислений на амортизацию (таблица 1 приложения 21), %;

– нормы ежегодных отчислений на текущий ремонт i

-го вида портовых сооружений (таблица 1 приложения 21), %; – нормы ежегодных отчислений на текущий ремонт i

-го вида портовых сооружений (таблица 1 приложения 21), %;

– длина причала, м; – длина причала, м;

– удельные эксплуатационные расходы по общестроительным объектам на 1 м длины причала – удельные эксплуатационные расходы по общестроительным объектам на 1 м длины причала

Таблица 3.3

Нормы амортизации и текущего ремонта, %

Расходы на амортизацию и технический ремонт перегрузочных машин  , руб.: , руб.:

, руб. , руб.

где m

– количество типов перегрузочных машин, ед.;

– стоимость перегрузочных машин i

-го типа и оборудования к ним, руб.; – стоимость перегрузочных машин i

-го типа и оборудования к ним, руб.;

– количество машин i

-го типа, ед.; – количество машин i

-го типа, ед.;

нормы ежегодных отчислений на амортизацию (таблица 2 приложения 21), %; нормы ежегодных отчислений на амортизацию (таблица 2 приложения 21), %;

– нормы ежегодных отчислений на текущий ремонт i

-го вида перегрузочных машин и оборудования к ним (таблица 2 приложения 21), %; – нормы ежегодных отчислений на текущий ремонт i

-го вида перегрузочных машин и оборудования к ним (таблица 2 приложения 21), %;

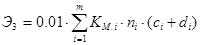

Расходы на электроэнергию, топливо, смазочные и обтирочные материалы Расходы на электроэнергию, топливо, смазочные и обтирочные материалы , руб.: , руб.:

где  – расходы на электроэнергию, потребляемой электродвигателями перегрузочной машиной i

-го типа, руб.; – расходы на электроэнергию, потребляемой электродвигателями перегрузочной машиной i

-го типа, руб.;

– количество перегрузочных машин i

-го типа, имеющих электропитание, ед.; – количество перегрузочных машин i

-го типа, имеющих электропитание, ед.;

– расходы на освещение причала, руб.; – расходы на освещение причала, руб.;

– расходы на топливо для машин с тепловым двигателем j-го типа, руб.; – расходы на топливо для машин с тепловым двигателем j-го типа, руб.;  – количество перегрузочных машин с тепловым двигателем j

-го типа, ед. – количество перегрузочных машин с тепловым двигателем j

-го типа, ед.

Расходы на смазочные и обтирочные материалы принимаются в размере 2 % от суммарных расходов на топливо и электроэнергию и выражаются коэффициентом 1,02.

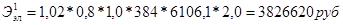

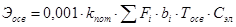

Расходы на электроэнергию, потребляемую электродвигателями одной перегрузочной машины

где  – стоимость электроэнергии, определяемая по данным приложения 22, руб. /кВт-ч; – стоимость электроэнергии, определяемая по данным приложения 22, руб. /кВт-ч;

– суммарная мощность электродвигателей перегрузочной машины (для портальных кранов – без учёта мощности механизма передвижения, кВт; – суммарная мощность электродвигателей перегрузочной машины (для портальных кранов – без учёта мощности механизма передвижения, кВт;

– время работы машины за навигацию, маш-час; – время работы машины за навигацию, маш-час;

– коэффициент, учитывающий расход электроэнергии при опробовании машин ( – коэффициент, учитывающий расход электроэнергии при опробовании машин ( = 1,02); = 1,02);

– коэффициент использования мощности двигателя ( – коэффициент использования мощности двигателя ( = 0,7 – 0,8); = 0,7 – 0,8);

– коэффициент, учитывающий одновременную работу двигателей – коэффициент, учитывающий одновременную работу двигателей

( = 0,4 – 1). = 0,4 – 1).

Расходы на освещение причала, руб.

где  – коэффициент потерь в сети ( – коэффициент потерь в сети ( = 1,05); = 1,05);

– освещаемая площадь i

-го объекта причала (акватории в зоне нахождения судна, фронтальной и тыловой зон территории причала, м – освещаемая площадь i

-го объекта причала (акватории в зоне нахождения судна, фронтальной и тыловой зон территории причала, м ; ;

– продолжительность освещения за навигацию, ч. – продолжительность освещения за навигацию, ч.

Расходы на топливо для машины с тепловым двигателем, руб.

где  – коэффициент, учитывающий холостую работу машины ( – коэффициент, учитывающий холостую работу машины ( = 1,15); = 1,15);

– мощность теплового двигателя машины, кВт; – мощность теплового двигателя машины, кВт;

– продолжительность работы машины за расчётный период , час; – продолжительность работы машины за расчётный период , час;

Для зачистной машины и бульдозера

tм = 200*0.6*24 = 2880 час.

– норма расхода топлива двигателя, определяемая по данным приложения 23, кг/час – норма расхода топлива двигателя, определяемая по данным приложения 23, кг/час

Для бульдозера

Для зачистной машины

– стоимость 1 л топлива, определяемая по данным приложения 22, руб. – стоимость 1 л топлива, определяемая по данным приложения 22, руб.

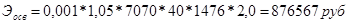

Эмд = 1.15*(2880*26+2880*13)*25 = 3229200 руб.

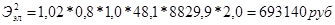

Э4 = 1.02*(3826620+876567+ 322920) = 5126629 руб.- портальный кран

Э4 = 1.02*(693140+876567+ 322920) = 1930479 руб.- мостовой кран

Расходы по зимнему отстою плавучих перегрузочных установок  , руб. , руб.  , ,

Расходы на содержание распорядительского и обслуживающего персонала и общепроизводственные расходы  , руб. , руб.

Э6 = 0.29 * 848925 = 246188 руб.- портальный кран

Э6 = 0.29 * 638347 = 185121 руб.- мостовой кран

Распределяемые расходы (на содержание рейдово-маневрового флота, средств связи и общеэксплуатационные расходы  , руб. , руб.

Э7 = 0.2 * (848925 + 1380260 + 5126629 + 246188)= 1520400 руб.- портальный кран

Э7 = 0.2* (638347 + 1083786 + 1930479 + 185121) = 767547 руб.- мостовой кран

Результаты расчетов эксплуатационных расходов по порту по сравниваемым схемам механизации целесообразно представить в форме таблицы 3.3

Таблица 3.3

Эксплуатационные расходы по порту

| Наименование |

Портальный кран |

Мостовой кран |

, руб. , руб. |

848925 |

638347 |

, руб. , руб. |

568268 |

719834 |

, руб. , руб. |

1380260 |

1083786 |

, руб. , руб. |

5126629 |

1930479 |

, руб. , руб. |

0 |

0 |

, руб. , руб. |

246188 |

185121 |

, руб. , руб. |

1520400 |

767547 |

, руб. , руб. |

9690670 |

5325114 |

( ), руб/т ), руб/т |

11.1 |

6.1 |

3.3 Капиталовложения и эксплуатационные расходы по флоту за время нахождения его в порту

Капиталовложения по флоту рассчитаем по формуле:

, руб., , руб.,

где Кс

– стоимость расчетного типа судна, руб.; 1500000 руб.

Qн

– навигационный грузооборот, т;

Тн

– полное навигационное время , сут.;

Gс

– грузоподъемность судна (Gс

= 2800 т.), т;

tгр

– время грузового обслуживания судна соответственно по первому и второму вариантам, сут;

tож

– время ожидания судна, сут.

Кф = (1500000*875000 /200* 2800) *0.63 = 1476563 руб. – портальный кран

Кф = (1500000*875000 /200* 2800) *1.8 = 4218750 руб. – мостовой кран

Удельные капиталовложения по флоту составят:

, руб./т, , руб./т,

kф= 1476563 / 875000 = 1.7 руб/т. – портальный кран

kф= 4218750 / 875000 = 4.8 руб/т. – мостовой кран

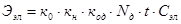

Эксплуатационные расходы по флоту за время его грузовой обработки и ожидания в течение навигации можно определить:

, ,

где Сс

– стоимость суточного содержания судна на стоянке

Сс

= (1500000 * 0,04)/205 = 293 руб./сут

Эф= 293*0.63*875000 / 2800 = 57684 руб.-портальный кран

Эф= 293*1.8*875000 / 2800 = 164812.5 руб.-мостовой кран

Удельные расходы по содержанию флота составят:

, руб./т. , руб./т.

Sф = 57684/ 875000 = 0.07 руб./т.

Sф = 164812.5/ 875000 = 0.19 руб./т.

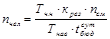

3.4 Интегральные удельные приведенные затраты по порту и флоту и выбор оптимального варианта

Удельные приведённые затраты:

, руб. , руб.

, руб. , руб.

I вариант: Sп

= 11.1 (руб./т);

Sф

= 0,07 (руб./т);

kп

= 25.5 (руб./т.);

kф

= 1.7 (руб./т)

11.1 + 0.1*25.5 = 13.65 (руб./т); 11.1 + 0.1*25.5 = 13.65 (руб./т);

0.07 +0.1*1.7 = 0.24 (руб./т); 0.07 +0.1*1.7 = 0.24 (руб./т);

Суммарные затраты:

0.24 +13.65 = 13.89 (руб./т). 0.24 +13.65 = 13.89 (руб./т).

II вариант: Sп

= 6.1 (руб./т);

Sф

= 0.19 (руб./т);

kп

= 28.4 (руб./т);

kф

= 4.8 (руб./т).

6.1 + 0.1*28.4 = 8.94 (руб./т); 6.1 + 0.1*28.4 = 8.94 (руб./т);

0.19 +0.1*4.8 = 0.67 (руб./т); 0.19 +0.1*4.8 = 0.67 (руб./т);

Суммарные затраты:

8.94 + 0.67 = 9.61 (руб./т). 8.94 + 0.67 = 9.61 (руб./т).

На основании проведенных выше расчетов в качестве предлагаемого варианта можно выбрать схему механизации с применением мостового крана, так как удельные приведенные интегральные затраты по этому варианту меньше и составляют 9.61 руб./т.

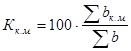

4.Эксплуатационные экономические показатели работы порта

Рассчитаем и сравним показатели экономической эффективности вариантов схем механизации. Расчет произведем в табличной форме.

Таблица 4.1

Расчет технико-экономических показателей, сравнение экономической эффективности схем механизации

| Показатель |

Вариант |

Отклонение |

| Базовый |

Предлагаемый |

| 1 |

2 |

3 |

4 |

| 1. Навигационный грузооборот, т |

875000 |

875000 |

0 |

| 2. Капиталовложения по порту, тыс. руб. |

22273196 |

24852672 |

-2579476 |

| 3.Основные фонды порта Ф0

, тыс. руб. |

22273196 |

24852672 |

-2579476 |

| 4. Эксплуатационные расходы, тыс. руб. |

9690670 |

5325114 |

4365556 |

| 5. Себестоимость перегрузочных работ, руб./т |

11.1 |

6.1 |

5 |

| 6. Удельные капиталовложения, руб./т |

25.5 |

28.4 |

-5.33 |

7. Доходная ставка  , руб./т , руб./т |

14.9 |

8.2 |

6.7 |

8. Доход порта  , тыс. руб. , тыс. руб. |

13037500 |

7175000 |

-5862500 |

9. Прибыль порта  , тыс. руб. , тыс. руб. |

3346830 |

2763095 |

-583735 |

10. Фондоотдача  |

0,59 |

0,3 |

-0.29 |

11. Фондоемкость  |

1,69 |

3.3 |

1.61 |

12. Рентабельность  *100%, *100%,

где Коб.ф.

– коэффициент оборотного фонда, равен 3% или 0,03.

|

14.6 |

10.8 |

-3.8 |

| 1 |

2 |

3 |

4 |

13. Среднегодовой контингент работников, задействованных на перегрузочных работах  , ,

, Крез

= 1,38 – коэффициент резервирования, , Крез

= 1,38 – коэффициент резервирования,  час час

|

10 |

7 |

3 |

14. Производительность труда

,. т/чел. ,. т/чел.

|

87500 |

125000 |

37500 |

15. Производительность труда в стоимостном выражении  , руб./чел , руб./чел |

1303750 |

1025000 |

-278750 |

16. Уровень комплексной механизации  , % , % |

100 |

100 |

0 |

17. Степень механизации труда  ,% ,% |

100 |

100 |

0 |

18. Валовое время обработки судна,  ,сут ,сут |

0.63 |

1.8 |

-1.17 |

| 19. Пропускная способность причала, т/сут. |

7500 |

15750 |

8250 |

| 20.

Удельные приведенные затраты по порту руб./т |

13.65 |

8.94 |

4,71 |

| 21. Удельные приведенные затраты по флоту, руб./т |

0,24 |

0,67 |

-0.43 |

| 22. Суммарные приведенные затраты по порту и флоту, руб./т |

13.89 |

9.61 |

4,28 |

| 23. Условный годовой экономический эффект |

Э= (13.89 – 9.61)*875000=3745000 руб. |

5.Технологическая документация порта

Технологический процесс – это система документации, полностью отражающая работу порта.

Технико-распорядительский акт определяет назначение и порядок использования технических средств порта, перечень технической вооруженности и пропускной способности причалов и рейдов, а также вспомогательные суда, схемы расположения причалов и рейдов.

Технические карты перегрузочных процессов определяют технологию погрузочно-разгрузочных работ на судах и вагонах.

Технологический процесс обработки судов отображается полными графиками обработки судов.

Плановый график обработки судов содержит грузовой план и технологический процесс с технологической картой.

Заключение

Целью курсового проекта был выбор варианта схемы механизации по критерию минимальных суммарных затрат.

Для этого мы рассматривали два варианта схем механизации: с применением портального крана и мостового крана соответственно.

В процессе выполнения работы были рассчитаны количество грузовых операций по грузообороту и грузопереработке, комплексные нормы выработки по каждой схеме и по каждому варианту работ. Определены машиноемкость и трудоемкость, пропускная способность причала и интенсивность грузовой обработки судна.

Далее рассчитали продолжительность грузовой обработки судна по сравниваемым вариантам работ.

На основании проведенных расчетов были определены эксплуатационные расходы и капиталовложения по схемам механизации.

Также проведен расчет эксплуатационных расходов и капвложений по флоту за время его стоянки в порту.

В заключение курсового проекта был проведен расчет удельных интегральных затрат по порту и флоту.

Предлагается к внедрению схема механизации с применением в качестве перегрузочной техники мостового крана. У этой схемы механизации есть свои плюсы и минусы, которые видно из данных таблицы 4.1., но в общем годовой экономический эффект от внедрения предложенной схемы составит 3745000 руб.

Список рекомендуемых источников

1. Казаков А.П., Фадеев И.П. Организация и планирование работы речных портов. Учебник для институтов водного транспорта. М.:Транспорт, 1989.-206с.

2. Казаков А.П., Технология и организация перегрузочных работ на речном транспорте. Учебник для вузов.-3-е изд., переработка и дополнения –М.:Транспорт, 1984.-416с.

Нормативно-техническая и справочно-методическая документация

3. Грейферы. Альбом 3419. (Минречфлот РСФСР. Главное управление портов, ЦПКБ). М., 1986. 116 с.

4. Грузозахватные приспособления. Каталог – справочник. Грейферы. Росречфлот. М., 1991. 81 с.

5. Единые комплексные нормы выработки и времени на погрузочно-разгрузочные работы, выполняемые в речных портах и на пристанях (Центральное бюро нормативов по труду при НИИтруда Государственного Комитета Совета Министров СССР по труду и социальным вопросам). М., 1988. Часть 1, 208 с. Часть 2, 322 с.

6. Судо-часовые нормы загрузки-разгрузки судов Минречфлота РСФСР №130 от 08.07.87). М.: Транспорт, 1987. 68 с.

7. Технические средства для перегрузочных работ. Каталог-справочник. Росречфлот. М., 1991. 78 с.

|