| Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Тульский государственный университет»

Кафедра «подъемно-транспортные машины и оборудование»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине «ПТ и ПМ»

«Проектирование консольного поворотного крана на неподвижной колонне»

Тула 2008

Содержание:

Введение

1. Режимы работы ГПМ

2. Расчет механизма подъема

3. Расчет механизма поворота крана

4 Расчёт приводной тележки электротали

Список литературы

Приложение

Введение

Грузоподъёмные и транспортирующие машины являются неотъемлемой частью совершенного производства, так как с их помощью осуществляется механизация основных технологических процессов и вспомогательных работ. В поточных и автоматизированных линиях роль подъёмно - транспортных машин возросла, и они стали органической частью технологического оборудования, а влияние их на технико-экономические показатели предприятия стало весьма существенным.

Увеличение производительности и улучшение технико-экономических показателей подъёмно - транспортных машин, повышение их прочности, надёжности и долговечности неразрывно связано с применением новейших методов расчёта и конструирования.

Современное производство грузоподъёмных машин основывается на создание блочных и унифицированных конструкций. Применение блочных конструкций позволяют выпускать узел механизмов в законченном виде, что приводит отдельных цехов и заводов.

Применение блочных конструкций позволяет легко отделить от машины узел, требующий ремонта, без разборки смежных узлов.

Принцип унификации и блочности создаёт основу для серийного производства подъёмно - транспортных машин.

Грузоподъёмные машины по назначению и конструктивному исполнению весьма разнообразны.

В данном курсовом проекте рассмотрен поворотный кран-стрела с электроталью.

Данный вид крана широко используется на машиностроительных предприятиях для разгрузки и погрузки, передачи изделий с одной технологической операции на другую и многое другое.

Исходные данные:

Стреловой полуповоротный кран.  , , , , , коэффициент использования крана по времени – 0.4. , коэффициент использования крана по времени – 0.4.

1. Режимы работы ГПМ

1. Тип ГПМ стреловой полноповоротный кран. Срок службы 15 лет, число рабочих смен в сутки - 1, продолжительность рабочей смены – 7 часов. Характер обрабатываемых грузов – штучные грузы.

Реклама

2. График загрузки механизма во времени.

| |

Масса груза, т

|

Время работы с грузом, %

|

| 1

|

0.5

|

30

|

| 2

|

1

|

40

|

| 3

|

2

|

20

|

| 4

|

4

|

10

|

График использования механизма по времени.

Класс использования зависит от общего времени работы механизма за весь срок его службы.

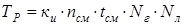

Время работы механизма:

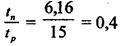

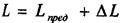

, (1.1) , (1.1)

где  - коэффициент использования механизма (крана) во времени, - коэффициент использования механизма (крана) во времени,

- число рабочих смен в сутки, - число рабочих смен в сутки,

- продолжительность работы смены, - продолжительность работы смены,

- количество дней работы крана за год, - количество дней работы крана за год,

- срок службы крана лет. - срок службы крана лет.

. .

В соответствии с таблицей 1.3 [1] класс использования данного механизма А4.

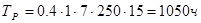

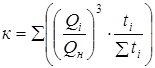

Класс нагружения характеризуется коэффициентом нагружения, который вычисляется по формуле:

, (1.2) , (1.2)

где  - номинальная грузоподъёмность крана т, - номинальная грузоподъёмность крана т,

- продолжительность времени работы крана с грузом час, - продолжительность времени работы крана с грузом час,

- суммарное время работы крана % час. - суммарное время работы крана % час.

В соответствии с таблицей 1.4 [1] класс нагружения В1 (работа при нагрузках значительно меньших номинальных и в редких случаях номинальных).

В соответствии с таблицей 1.2 [1] класс использования 3М .

Режим работы механизма по ГОСТ 25835-83 – Т.

2.

Расчёт механизма подъёма груза

В качестве механизма подъема используется электроталь. Они предназначены для выполнения погрузочно-разгрузочных работ. Перемещаются по нижней полке двутаврового монорельса. Электротали выполняют грузоподъемностью 0,25; 0,5; 1; 2; 3; 5; 8 тон.

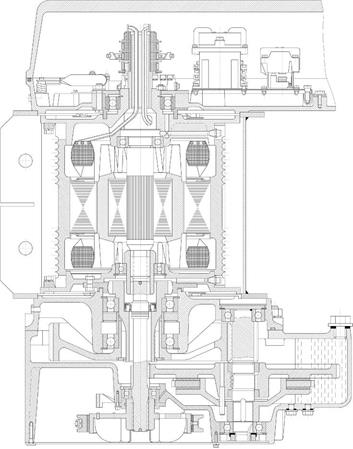

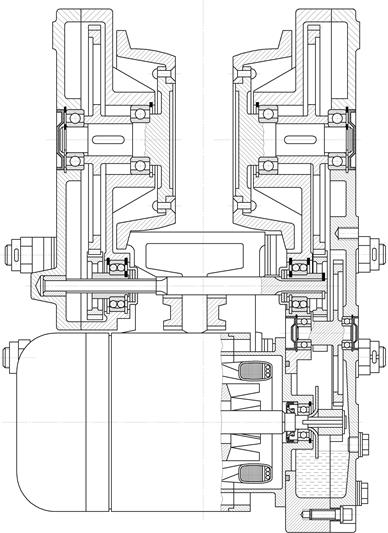

Рис. Электроталь

Общий расчёт механизма подъёма груза включает выбор крюковой подвески, полиспаста, двигателя, редуктора, муфт, тормоза; выбор и расчёт каната, расчёт барабана и крепления концов каната.

Исходные данные:  , ,  , ,  , ,  , срок службы - 15 лет. , срок службы - 15 лет.

2.1 Выбор кинематической схемы механизма

Кинематическая схема механизма подъёма груза.

Схема подвески груза выбирается в зависимости от типа крана, его грузоподъемности, высоты подъема груза, типа подвесного грузозахватного устройства и кратности полиспаста.

Используя табл. 2.1[1], выбираю – тип полиспаста сдвоенный.

Кратность полиспаста Кратность полиспаста

, (2.1) , (2.1)

где  - число ветвей на которых висит груз, - число ветвей на которых висит груз,

- число ветвей каната навиваемых на барабан. - число ветвей каната навиваемых на барабан.

Для кранов стрелового типа при грузоподъемности от 2000 до 6000 кг кратность полиспаста i

П

= 2. Учитывая тип крана и необходимость обеспечения подъема груза без раскачивания и равномерного нагружения всех сборочных единиц механизма подъема принимаем подвеску груза через одинарный полиспаст и изображаем схему подвески груза на рис. 1.1.

Реклама

Рис. 1.1 Схема механизма подъёма

1 – электродвигатель;

2 – тормоз,

3 – редуктор,

4 – муфта,

5 – барабан;

6 – крюковая подвеска.

2.2 Выбор каната

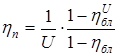

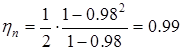

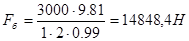

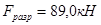

Усилие в канате набегающем на барабан при подъёме груза:

, (2.2) , (2.2)

где  - номинальная грузоподъёмность крана, - номинальная грузоподъёмность крана,

- число полиспастов в системе - число полиспастов в системе

- кратность полиспаста, - кратность полиспаста,

- общий КПД полиспаста и обводных блоков, - общий КПД полиспаста и обводных блоков,

; 2.3) ; 2.3)

- кпд полиспаста, - кпд полиспаста,

- кпд обводных блоков. - кпд обводных блоков.

, (2.4) , (2.4)

табл. 2.1[2], табл. 2.1[2],

, ,

, где z число обводных блоков, , где z число обводных блоков,

, ,

, ,

. .

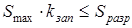

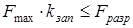

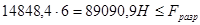

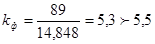

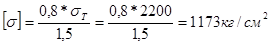

2.2.1 Расчёт канатов на прочность

Расчёт стальных канатов на прочность производиться согласно правилам Госгортехнадзора. Расчётное разрывное усилие каната: произведение максимального усилия в канате на коэффициент запаса прочности не должно превышать разрывного усилия каната в целом:  , в соответствии с классом использования 3М , в соответствии с классом использования 3М  табл.2.3 [2], табл.2.3 [2],

(2.5) (2.5)

Выбор типа каната. Выбираю шестипрядный стальной канат двойной свивки с органическим сердечником тип ЛК-Р  о.с. ГОСТ 2688-80. о.с. ГОСТ 2688-80.

Диаметр каната13,0 мм

, Расчётная площадь сечения проволок 61 , ориентировочная масса 1000м смазанного каната 596,6 кг

, маркировочная группа 1764 Мпа.

разрывное усилие , ориентировочная масса 1000м смазанного каната 596,6 кг

, маркировочная группа 1764 Мпа.

разрывное усилие

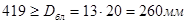

2.2.2 Проверка типоразмера каната

- должно выполняться соотношение между диаметром выбранного каната и диаметром блока крюковой подвески:

. (2.6) . (2.6)

, ,

по табл.2.7 [2], по табл.2.7 [2],

. .

- фактический коэффициент запаса прочности каната не должен превышать табличного:

Данные условия выполняются.

2.3 Выбор крюковой подвески

Используя приложение 1 [1], выбираю крюковую подвеску:

ГОСТ 24.191.08-81 Типоразмер по стандарту 1-5-406,  , ,  , ,  , ,  , ,  , В=138мм

, , В=138мм

,  , ,  , ,  , ,  , ,  , ,  , ,  , масса 47,8кг, , масса 47,8кг,

, режим работы Т, диаметр каната

, режим работы Т, диаметр каната  . .

Рис. 1.2 Крюковая подвеска

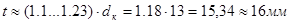

2.4 Определение основных размеров сборочной единицы «Установка барабана»

Схема установки барабана.

Выбираю тип установки барабана, предназначенного для одинарного полиспаста.

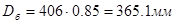

Диаметр барабана , измеряемый по средней линии навитого каната, принимаем на 15%, меньше чем , измеряемый по средней линии навитого каната, принимаем на 15%, меньше чем . .

Принимаю диаметр барабана  , ,

Определение диаметра барабана по дну канавок:

, ,

, ,

Уточнённый диаметр барабана  . .

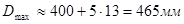

Определение диаметра максимальной окружности описываемой максимальной точкой установки барабана,  , ,

. .

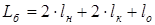

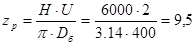

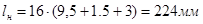

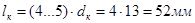

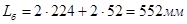

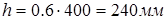

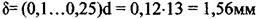

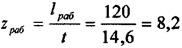

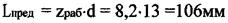

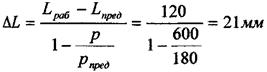

Определение длины барабана:

, (2.7) , (2.7)

где  - длина нарезного участка, - длина нарезного участка,  , ,

, ,

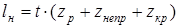

- число рабочих витков для навивки половины полной рабочей длины каната, - число рабочих витков для навивки половины полной рабочей длины каната,

, (2.8) , (2.8)

- число неприкосновенных витков, требуемых правилами ГГТН для разгрузки деталей крепления каната на барабане, - число неприкосновенных витков, требуемых правилами ГГТН для разгрузки деталей крепления каната на барабане,  , ,

- число витков для крепления конца каната, - число витков для крепления конца каната,  , ,

. .

Длина гладкого концевого участка, необходимого для закрепления заготовки барабана в станке при нарезании канавок определяется:

. .

Длина барабана:

Определение высоты оси барабана относительно основания вершины опоры:  , ,  , ,

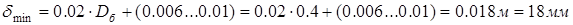

Определение толщины стенки барабана. Толщина стенки литого чугунного барабана должна быть не менее  , ,

Принимаю толщину стенки барабана

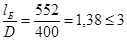

Проверку стенки барабана от совместного сжатия, изгиба и кручения выполняют, если lб

≥3D в нашей работе  , значит, проверка не требуется. , значит, проверка не требуется.

2.4.1

Расчет крепления каната к барабану

Принимаем конструкцию крепления каната к барабану прижимной планкой, имеющей трапециевидные канавки. Канат удерживается от перемещения силой трения, возникающей от зажатия его между планкой и барабаном двумя болтами.

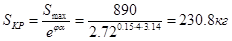

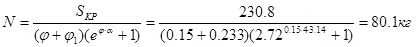

Натяжение каната перед прижимной планкой:

где е=2,72

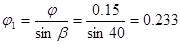

φ=0,1…0,16 – коэффициент трения между канатом и барабаном, принимаем φ=0,15;

α – угол обхвата канатом барабана, принимаем α=4π

Усилие растяжения в каждом болте:

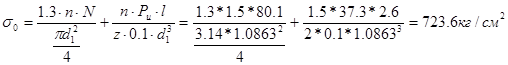

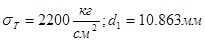

Суммарное напряжение в болте при затяжке крепления с учетом растягивающих и изгибающих усилий:

d1

– внутренний диаметр болта М12, изготовленного из стали Ст.3;

l=26 мм – длина болта от барабана до гайки.

n – коэффициент запаса надежности крепления каната к барабану, n≥1.5;

принимаем n=1.5; z=2 – количество болтов.

усилие изгибающее болты: усилие изгибающее болты:

2.5 Выбор двигателя

2.5.1 Определение максимальной статической мощности:

, (2.10) , (2.10)

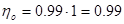

где  - предварительное значение КПД механизма, - предварительное значение КПД механизма,  , ,

. .

2.5.2 Выбор серии двигателя

Номинальную мощность двигателя можно принять равной или на 20-30% меньше статической мощности

По таблице III.3.7 [2] выбираю – крановый электродвигатель серии MTK 111-6 с короткозамкнутым ротором 50Гц

220/380В

, имеющего при ПВ=15% мощность 4,5кВт

и частоту вращения 825 , максимальный пусковой момент , максимальный пусковой момент  , момент инерции ротора , момент инерции ротора  , масса электродвигателя 70кг

. , масса электродвигателя 70кг

.

2.5.3 Выбор типа редуктора

Скорость наматывания каната на барабан:

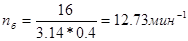

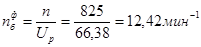

Определение частоты вращения барабана:

, ,  , (2.11) , (2.11)

Общее передаточное число привода механизма:

, ,  , ,

Для редукторов, расчётная мощность на быстроходном валу равна:

, (2.12) , (2.12)

где  - коэффициент, учитывающий условия работы редуктора, - коэффициент, учитывающий условия работы редуктора,

- наибольшая мощность, передаваемая редуктором при нормально протекающем процессе работы механизма. - наибольшая мощность, передаваемая редуктором при нормально протекающем процессе работы механизма.

Редуктор типа ЦЗУ-200, для него  табл. П.5.10 [1], табл. П.5.10 [1],

. .

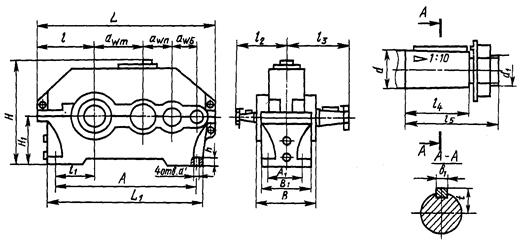

Выбираю по табл.П.5.8 [1] цилиндрический трехступенчатый редуктор типа ЦЗУ-200. Техническая характеристика:

, ,  , ,  , ,

L=775мм, L1

=650 мм, l=236 мм, A=580 мм, H=425 мм, B=250 мм,  , ,  , dтих

=70 мм, dбыст

=25 мм. , dтих

=70 мм, dбыст

=25 мм.

Крутящий момент на входе в редуктор:

2.5.4 Выбор соединительной муфты

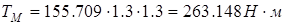

Расчётный момент муфты:

, (2.13) , (2.13)

где  - номинальный момент, передаваемый муфтой, - номинальный момент, передаваемый муфтой,

- коэффициент, учитывающий степень ответственности механизма, 1.3 - коэффициент, учитывающий степень ответственности механизма, 1.3

- коэффициент, учитывающий режим работы механизма, 1.3, - коэффициент, учитывающий режим работы механизма, 1.3,

Момент статического сопротивления, в период пуска с учётом того, что на барабан навивается две ветви каната, определяется по формуле:

, (2.14) , (2.14)

где  - усилие в грузоподъёмном канате, - усилие в грузоподъёмном канате,

- число полиспастов в системе, - число полиспастов в системе,

- диаметр барабана лебёдки подъёма, - диаметр барабана лебёдки подъёма,

- общее передаточное число привода механизма, - общее передаточное число привода механизма,

- КПД барабана, 0.95 табл. 1.18 [2] - КПД барабана, 0.95 табл. 1.18 [2]

- КПД привода барабана, табл. 0.96 5.1 [2]. - КПД привода барабана, табл. 0.96 5.1 [2].

, ,

Номинальный момент, передаваемый муфтой, принимается равным моменту статического сопротивления  . .

. .

Определение номинального момента на валу двигателя:

, (2.16) , (2.16)

По табл. 3.5.1 [2], подбираю муфту: ГОСТ 20761-80,  . .

2.5.5 Выбор тормоза

Рис. Расчетная схема тормоза.

Момент статического сопротивления на валу двигателя при торможении механизма определяется:

, (2.17) , (2.17)

где  - общее передаточное число между тормозным валом и валом барабана, - общее передаточное число между тормозным валом и валом барабана,

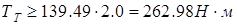

По правилам Госгортехнадзора момент, создаваемый тормозом, выбирается из условия:

, (2.18) , (2.18)

где  - коэффициент запаса торможения, 2.0 табл. 2.9 [2], - коэффициент запаса торможения, 2.0 табл. 2.9 [2],

По таблице 3.5.12 [2], выбираю тормоз ТКТ-300, имеющего характеристики: диаметр тормозного шкива 300мм

, Наибольший тормозной момент 500 , масса тормоза, 84кг

. , масса тормоза, 84кг

.

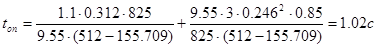

2.5.6 Проверка двигателя на время пуска

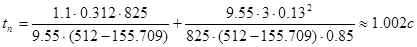

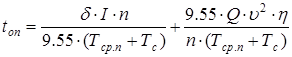

У механизма подъёма груза фактическое время пуска при подъёме груза:

, (2.19) , (2.19)

где  - средний пусковой момент двигателя, - средний пусковой момент двигателя,

- момент статического сопротивления на валу двигателя при пуске, - момент статического сопротивления на валу двигателя при пуске,

- частота вращения вала двигателя, - частота вращения вала двигателя,

- коэффициент, учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя и муфты), 1.36 [2], - коэффициент, учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя и муфты), 1.36 [2],

- момент инерции ротора двигателя, - момент инерции ротора двигателя,

- масса груза, - масса груза,

- КПД механизма. - КПД механизма.

Для двигателей фазным ротором:

, (2.20) , (2.20)

, ,  , 1.89 [2], , 1.89 [2],

, ,

Фактическая частота вращения барабана:

, ,

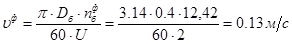

Фактическая скорость подъёма груза:

(2.21) (2.21)

Время пуска, должно соответствовать значениям, приведённым в таблице 1.19 [2], для механизма подъёма при скоростях более 0.2 время пуска должно составлять 1…2с. время пуска должно составлять 1…2с.

У механизма подъёма груза фактическое время торможения при опускания груза:

, (2.22) , (2.22)

, ,

Время торможения механизма, должно соответствовать значениям, приведённым в таблице 1.19 [2], для механизма подъёма при скоростях более 0.2 время торможения должно составлять не более 1.5с. время торможения должно составлять не более 1.5с.

Определение ускорения механизма при пуске механизма:

, (2.23) , (2.23)

, ,

Проверка ускорения производиться по таблице 1.25 [2], наибольшие допускаемые ускорения механизмов подъёма составляют 0.2..0.6 . .

| Наименование

|

Обозн.

|

Ед.изм.

|

Результаты расчёта, при

|

| 3000

|

2000

|

1000

|

500

|

| КПД

|

|

-

|

0.85

|

0.77

|

0.7

|

0.6

|

| Натяжение каната барабана

|

|

Н

|

14.848

|

9,898

|

4,949

|

2.47

|

| Момент при подъёме груза

|

|

Нм

|

97,79

|

65,35

|

32,3

|

16,32

|

| Время пуска при подъёме

|

|

с

|

1.002

|

0.89

|

0.75

|

0.7

|

| Натяжение каната при оп-е груза

|

|

Н

|

12.4

|

6.7

|

2.6

|

0.736

|

| Момент при опускании груза

|

|

Нм

|

125.1

|

104.1

|

47.2

|

19.1

|

| Время пуска при опускании

|

|

с

|

0.5

|

0.59

|

0.64

|

0.68

|

3. Механизм поворота крана

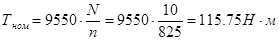

Выбор и расчет колонны.

вес тали: 4,9 кН

Вес поворотной части крана Тлов

=mуд

*Q*L

mуд

– удельная металлоёмкость =0,25Т/(Тм)

Тлов

=0,25*2,5*6=3,75

Слов

=3,75*9,8=36,75 кН

М4

=(GT

+G)(Gпов

-Gт

)*1,8=176,4+57,33=233,73

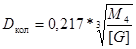

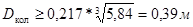

Диаметр колонны

В качестве материала для колонны выбираем сталь 20, для которой [G]=40

принимаем Dк

=0,5м

Выбор и расчет зубчатой передачи.

Принимаем модуль з.п.т.=5, число зубьев ведущей шестерни z=8,тогда диаметр делительной окружности D=40*22.75=910мм

число зубьев венца:182

Межцентровое расстояние Rн

=1/2(DB

+Dm

)=475мм

Расчет механизма поворота.

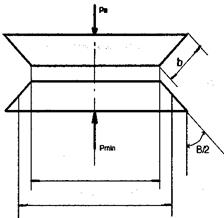

Определим действующие нагрузки и реакции в опорах:

1. Вертикальная реакция:

V=Q+G =4000кг =4т

Расчетная нагрузка на подшипник:

Qp

=k*V=1.4*5000=7000кг

где к- коэф. безопасности

По расчетной нагрузке(ГОСТ 6874,75)выбираем упорный шарикоподшипник 8216 с допускаемой статической грузоподъемностью Q=7990кг, внутренним диаметром d=40мм, наружным диаметром D=125мм.

2. Горизонтальная реакция:

Горизонтальную реакцию H определяем из равенства суммы моментов всех действующих сил относительно точки В.

H= QA+GC

Расчетная нагрузка на подшипник:

По расчетной нагрузке на подшипник выбираем однорядный подшипник статической грузоподъемностью 11,1 т внутренним диаметром d=95мм, наружным диаметром D=200мм, высотой В=45мм.

3. Общий статический момент:

Общий статический момент сопротивлению равен сумме моментов сил действующих на кран:

где:  -сумма моментов сил трения в подшипниках опор, -сумма моментов сил трения в подшипниках опор,

=Мтр

(d1)+Mтр

(d2)+ Mтр

(d3) =Мтр

(d1)+Mтр

(d2)+ Mтр

(d3)

Момент сил трения в верхнем подшипнике

Мтр

(d1)=Нf*d1/2=7500*0.015*0.1475/2=8.3 кг*м

где: f=0.015...0.02- приведенный коэф. трения шарикоподшипника.

d1=0.1475м- средний диаметр подшипника

Момент сил трения в упорном подшипнике:

Mтр

(d3) = Vf*d3/2=5000*0,015*0,054/2=2,025кг*м

Момент сил трения в нижнем радиальном подшипнике:

т.к. d1=d2, то Мтр

(d2)=Нf*d2/2=8,3кг*м

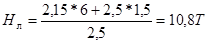

Момент сил, возникающих от наклона крана:

Му

(QF+Gc

)*sin a=(2.5*6+2.5*1.5)0.02=0.375м

где а- угол наклона, принимаем а=1

Общий статический момент:

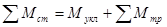

=8,3+8,3+2,025+375=393,6 кг*м =8,3+8,3+2,025+375=393,6 кг*м

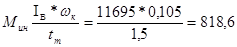

4. Момент сил инерции, при пуске привода:

где: Iв

- суммарный момент инерции масс груза, крана, механизма поворота, приведенной к оси вращения крана.

Iв

=δ(Iтр

+Iкр

)= 1,2(9172,8+573,3)=11695кг*м*с2

Iтр

= mгр*

А2

=254,8*62

=9172,8 кг*м*с2

Iкр

= mкр*

ε2

= 254,8*1,52

=573,3 кг*м*с2

mкр

=Gкр

/s =2500/9,81=254,8 кг*с*м*с2

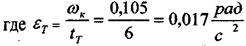

ωк

- угловая скорость поворота

ωк

= π*nкр

/30= 3,14*1/30=0,105 рад/с

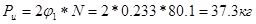

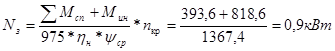

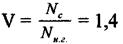

Расчетная мощность двигателя

где ψср

=1,5....1,8- средний коэф. перегрузки асинхронных двигателей с фазным ротором принимаем 1,65

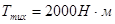

По каталогу выбираем электродвигатель МТF 112-6 мощностью N=1,7 кВт при ПВ= 25%, n=910 мин-1

, Ми мах

=4кг*с*м, Iр

= 0,00216 кг*с*м*с2

=0,021кг*м2

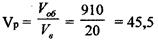

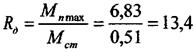

Общее передаточное число механизма поворота:

Vоб

=n/nкр

=910/1 =910

Принимаем передаточное число зубчатой передачи Vв

=20, тогда передаточное число червячного редуктора

Выбираем стандартный редуктор РУУ- 160-40 и уточняем Vв

Vв

=910/40=22.75

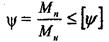

Проверку выбранного двигателя по условиям нагрева выполняем с использованием метода номинального режима работы.

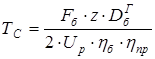

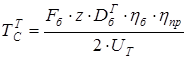

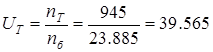

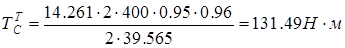

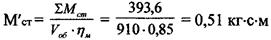

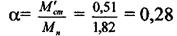

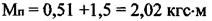

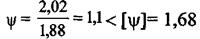

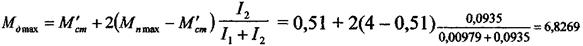

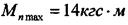

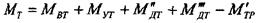

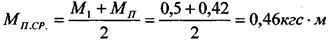

Суммарный момент статического сопротивления повороту приведенный к валу двигателя:

Номинальный момент выбранного двигателя:

Коэф. загрузки двигателя при установившемся режиме:

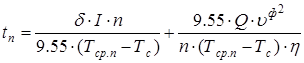

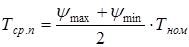

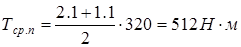

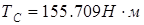

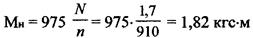

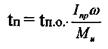

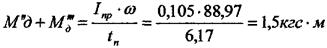

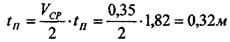

При α=0,28 находим относительное время пуска t=1,2. Определяем время разгона привода при повороте крана с номинальным грузом:

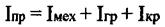

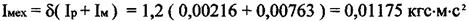

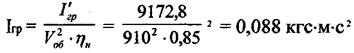

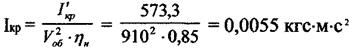

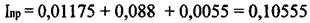

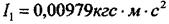

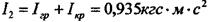

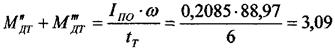

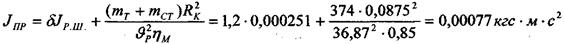

где : Inp- суммарный момент инерции вращающихся масс механизма поворота крана, массы груза и массы вращающейся части крана, приведённый к валу двигателя

где:

Iмех

- момент инерции вращающихся масс механизма поворота крана

Iгр

- момент инерции массы груза, приведённой к валу двигателя

I кр

= момент инерции массы вращающейся части крана, приведенной к валу двигателя.

Тогда:

Время разгона привода:

Ускорение конца стрелы при пуске :

Время рабочей операции при среднем угле поворота а = 90° (1/4 оборота)

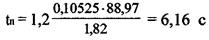

Определяем отношение

Находим

Необходимая мощность:

Эквивалентная мощность:

Номинальная мощность:

Следовательно, выбранный электродвигатель MTF 112-6

удовлетворяет условиям нагрева.

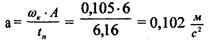

При перегрузке двигатель должен удовлетворять условию нагрева:

где:

Мл

и Мн

- пусковой и номинальный моменты двигателя.

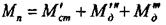

Пусковой момент:

где:

М'ст

-

суммарный статический момент сопротивления вращению

Мд

динамический момент от вращательно движущихся масс механизма и крана

Мд

-

динамический момент от вращательно движущейся массы груза

тогда

Коэффициент перегрузки двигателя при пуске

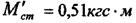

Определение максимальной нагрузки в упругих связях механизма

поворота.

Максимальный момент в упругой связи в период пуска:

где :

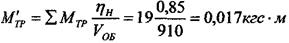

- статический момент сопротивления повороту, приведённый к валу двигателя. - статический момент сопротивления повороту, приведённый к валу двигателя.

Коэффициент динамичности:

Определение тормозного момента и выбор тормоза. Принимаем время торможения tr

= 6с,

Линейное замедление конца стрелы : а = εт

-А = 0,021-6 = 0,105м/с2

Тормозной момент:

Тогда

Выбираем двух колодочный тормоз ТКТ - 200/100 с тормозным моментом Мт = 4 кгс-м, который обеспечивает торможение крана за более короткое время. Следовательно, его нужно отрегулировать на нужный тормозной момент.

Расчёт муфты предельного момента

Максимальный крутящий момент:

где:

Мп

=

2,02 - пусковой момент

Vp

=

40 - передаточное число редуктора

ηp

=

0,8 . к.п.д. червячной пары

Рис Расчётная схема фрикциона

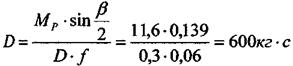

Расчётный момент фрикциона:

Mp

= R-Mmax

= 11,6 кгс*м

где: R = 1,2..1,4 - коэффициент расчётной силы динамической нагрузки при работе червячной пары.

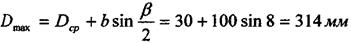

Руководствуясь ориентировочными данными по расчёту червячных передач, принимаем средний диаметр D = 300мм, угол при вершине β=16° Необходимое усилие пружины:

где: f- коэффициент трения бронзы по стали в условиях смазки f = 0,06 Предельное усилие пружины:

Рпредел

= (1,3..1,6)р = 1,3-600 = 780 кгс

Коэффициент 1,3... 1,6 учитывает возможные изменения величины

момента при регулировках.

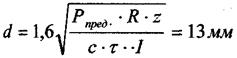

Диметр прутка пружины рассчитываем на кручение :

где:

R =1,4 - коэффициент кривизны витка, зависящий от отношения диаметра витка пружины к диаметру прутка.

- отношение среднего диаметра пружины к диаметру прутка.

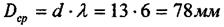

Средний диаметр пружины:

Рабочая длина пружины:

Наименьший допустимый зазор между витками пружины:

Число рабочих витков пружины:

где: t = d + s = 14,5мм - шаг ненагруженной пружины.

Предельная длина пружины:

Определяем усадку пружины при её нагружении из соотношения :

Длина пружины в рабочем состоянии :

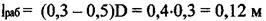

Наибольший и наименьший диаметры конусов:

Давление на рабочей поверхности конуса:

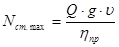

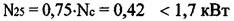

4. Расчёт приводной тележки электротали

Имеются два редуктора - правый и левый, соединённых между собой тремя стяжками. На правом редукторе, являющимся ведущим, закреплён электродвигатель механизма передвижения. Колёса тележки установлены на выходных валах редукторов. Приводная и холостая тележка присоединены шарнирно к траверсе, образуя механизм передвижения тали.

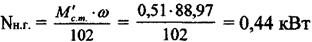

Полное сопротивление передвижению электротали, складываются из сопротивлений от трения при движении и от уклона пути. Груз перемещается электроталью по двутавровой балке на расстояние см. Допустимый местный уклон, отношение стрелы прогиба к расстоянию между двумя опорами d = 0,003

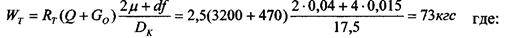

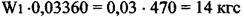

Сопротивление движению от трения

Go = 470 кгс - вес электротали

Dk = 17,5 см - диаметр ходового колеса

d = 4 см - диаметр цапфы

μ = 0,04 см

f = 0,015 - коэффициент трения в шарикоподшипниках опоры

Rτ = 2,5...3 - коэффициент учитывающий дополнительные

сопротивления от трения реборд и торуов ступени ходовых колёс.

Сопротивление движению от уклона пути:

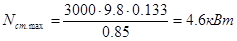

Статическая мощность для перемещения тележки с грузом

ηm

= 0,85 - кпд передачи при полной нагрузке

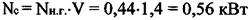

Принимаем электродвигатель типа АОЛ - 22 - 4мощностью N = 0,4 кВт

n = 1410 мин-1

ω = 147,6 рад/с

Mmax/Мн = 2,2 J1

= 0,000201 кгс • м • с2

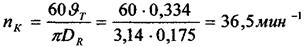

Частота вращения ходового колеса:

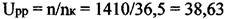

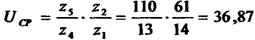

Передаточное число редуктора:

Фактическое передаточное число редуктора:

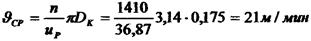

Фактическая скорость движения тележки:

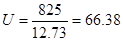

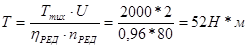

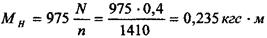

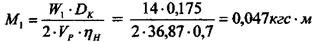

Номинальный момент двигателя:

Статический момент при нагружение тележки:

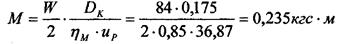

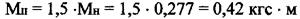

Момент электродвигателя при пуске:

Максимальный момент электродвигателя при пуске принимают равным наибольшему значению, указанному в каталоге, с учётом падения напряжения в сети до 10%, т.е.

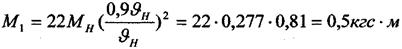

Средний момент электродвигателя при пуске:

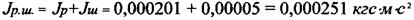

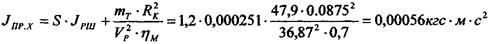

Приведённый момент инерции тележки механизма передвижения с грузом:

где:

J

ш

=

0,00005 кгс-м-с2

-

момент инерции шестерни, закреплённой на валу электродвигателя.

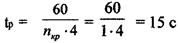

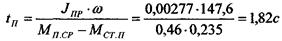

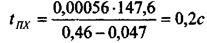

Время пуска двигателя:

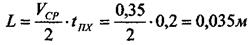

Путь тележки с грузом за время её разгона:

Сила сопротивления передвижению электротали без груза:

Момент сопротивления передвижению электротали без груза:

Приведённый момент инерции механизма передвижения без груза:

Время пуска электродвигателя при незагруженной электротали:

Путь тележки без груза за время её разгона:

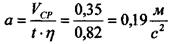

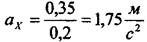

Среднее ускорение при пуске механизма передвижения с грузом и без груза:

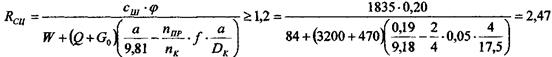

Коэффициент запаса сцепления нагруженной электротали:

где:

Сш

=1835 кгс - суммарная сила давления двух приводных колёс на рельсы электротали с грузом

φ =

0,20 - коэффициент сцепления колеса с рельсом механизмов, работающих в закрытых помещениях

nk

- общее число колёс

nпр

- число приводных колёс

Список литературы

1. Курсовое проектирование грузоподъемных машин, под редакцией Казака С.А, 1989

2. Металлургические подъемно-транспортные машины: Методические указания к курсовому проектированию /Ю.В. Наварский. Екатеринбург: УГТУ, 2001. 84 с.

3. Подъемно-транспортные машины: Атлас конструкций: Учебное пособие для студентов втузов /В.П. Александров, Д.Н. Решетов, Б.А. Байков и др.; Под. ред. М.П. Александрова, Д.Н. Решетова.-2-е изд., перераб. и доп. – М: Машиностроение, 1987.-122 с., ил.

4. Справочник конструктора машиностроителя: В 3-х т.-5-е изд., перераб. и доп. – М: Машиностроение, 1987.-557 с., ил.

|