Содержание

Введение

1. Маршрут обработки детали

2. Анализ детали на технологичность

3. Расчет режимов резания

4. Выбор схем захвата и ориентирования заготовок

4.1 Дисковые устройства с поворотными механизмами

4.2 БЗУ элеваторного типа

4.3 Карманчиковые бункерно-ориентирующие устройства с профильными вырезами

5. Расчет по схеме

6. Описание конструкции дискового бункерно-загрузочного устройства с поворотными механизмами

7. Описание принципиальной схемы обработки детали

8. Расчет и построение циклограммы работы комплекса

Выводы

Перечень ссылок

Реферат

Расчетно-пояснительная записка к курсовому проекту по дисциплине: «Автоматизация производственных процессов в машиностроении» содержит: с.; 6 рис.; 5 литературных источников.

Объект исследования – дисковое БЗУ с поворотными механизмами ориентации заготовок в заданном положении, для обработки на бесцентрово-шлифовальном станке.

Цель работы – спроектировать конструкцию дискового БЗУ с поворотными механизмами, исходя из габаритных размеров заготовки и заданной производительности.

В курсовом проекте проведены расчеты входных данных для проектирования дискового БЗУ с поворотными механизмами: составлен маршрут обработки детали, выполнен анализ детали на технологичность, выполнены расчеты режимов резания и определенно основное машинное время на токарную чистовую и шлифовальную операции.

Проведены проектировочные расчеты конструктивных элементов дискового БЗУ с поворотными механизмами. Подобраны стандартные детали и составлена принципиальная схема обработки детали на бесцентрово-шлифовальном станке. Описана конструкція и принцип работы дискового БЗУ с поворотными механизмами.

Графическая часть курсового проекта состоит из: чертежа принципиальной схемы обработки детали на бесцентрово-шлифовальном станке (1 л. ф. А1); сборочного чертежа дискового БЗУ с поворотными механизмами в трех проекциях (1 л. ф. А1). Все чертежи сопровождаются необходимыми техническими требованиям и спецификациями.

БЗУ, ОРИЕНТИРУЮЩЕЕ УСТРОЙСТВО, ЛОТОК, ПИТАТЕЛЬ, МАШИННОЕ ВРЕМЯ, РЕЖИМЫ РЕЗАНИЯ.

Введение

Автоматизация производственных процессов является основным направлением технического прогресса, смысл которого заключается в создании машин, систем и приборов, позволяющих комплексно механизировать и автоматизировать весь технологический цикл производства. Автоматизация станков позволяет резко повысить их производительность за счет сокращения времени холостого хода. Лишь по загрузке и выгрузке деталей оно в ряде случаев составляет 40% от общего времени, требующегося на обработку детали.

Реклама

Автоматизацию холостых ходов, связанных с загрузкой и выгрузкой обрабатываемых деталей, производят посредством механизма питания, который следует разрабатывать при проектировании нового или модернизации существующего станка. При применении автоматических механизмов питания подают штучные заготовки, предварительно обработанные или необработанные, полученные путем штамповки или методом точного литья; прутки, предварительно калиброванные и рихтованные; бунтовую проволоку, которую рихтуют в процессе подачи. В данном курсовом проекте рассмотрены механизмы автоматического питания только для подачи штучных заготовок и деталей.

Целесообразность применения автоматических механизмов питания определяется, прежде всего, экономической эффективностью, а также и другими факторами: облегчением труда, безопасностью работы, соблюдением гигиенических требований производства.

Задание

Разработать бункерно-ориентирующее устройство для ориентации заготовок в пространстве и подачи их на станок.

Исходные данные:

Производительность Q=120 шт/мин;

1. Маршрут обработки детали

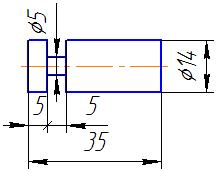

А 005 Токарно-винторезная

Б Токарно-револьверный одношпиндельный прутковый автомат мод 1Е116

О Установить, закрепить деталь. Точить пов.Ø14 на длину L=35мм; точить канавку b=5 на глубину 4,5мм, выдерживая диаметральный размер Ø5 и размер с правого торца l=25мм, предварительно и окончательно. Отрезать выдерживая размер с правого торца L=35мм.

Т Патрон 3-ёх кулачковый по ГОСТ 2675-80; резец проходной упорный, Т5К10; резец проходной упорный, Т15К6; резец канавочный b=5мм, Т5К10; резец отрезной Т5К10.

А 010 Круглошлифовальная

Б Бесцентрово-шлифовальный полуавтомат 3М184И

О Установить заготовку между шлифовальными кругами. Шлифовать Ø14 окончательно.

Т Круги шлифовальные: ПП-24А-40Н-СМ-5-К8-35м/с - А-2кл - 500х150 и ПП-24А-40Н-СМ-5-К8-35м/с - А-2кл - 350х150

2. Анализ детали на технологичность

Данная деталь вал, представляет собой деталь типовой конфигурации, гладкий цилиндр Ø14, L=35мм, с канавкой bхh=5х4,5мм на расстоянии l=25мм от правого торца. В конструкции детали не присутствует сложнопрофильных поверхностей и элементов усложняющих тех.процесс изготовления детали.

Реклама

Режущий инструмент, применяемый для обработки данной детали, подчиняется нормам унификации и стандартизации.

Конструкция данной детали позволяет применять производительные методы механической обработки. А именно использование современных инструментальных материалов при токарной обработке, это позволяет значительно увеличить глубины резания и подачи (при незначительном увеличении сил резания) на этапах предварительного точения, уменьшить подачи и повысить скорости резания - на этапах чистового точения и в некоторых случаях исключить операцию шлифования.

Простановка размеров на чертеже обеспечивает возможность автоматического получения размеров на настроенных станках, автоматах и полуавтоматах, для этого следует пересчитать линейные размеры наружных поверхностей от одной базы. При этом конфигурация детали способствует обработки ее на станках настроенных на размер, т.к. наружная поверхность представляет собой гладкий цилиндр, но присутствуют канавка, усложняющая наружную обработку.

Шероховатость поверхностей детали находится в достижимых пределах. Минимальная шероховатость составляет Ra2,5 и достигается шлифованием, максимальная – Rz20, достигается точением.

В целом деталь очень проста в изготовлении и технологична по всем качественным и количественным показателям.

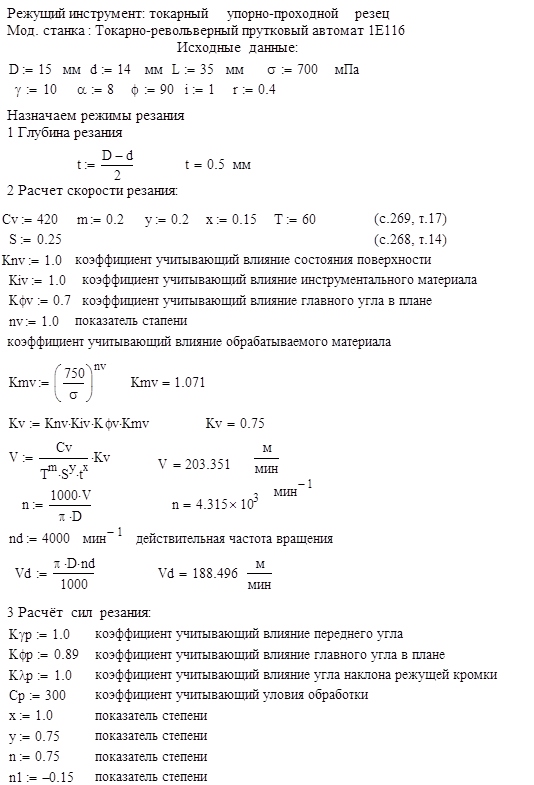

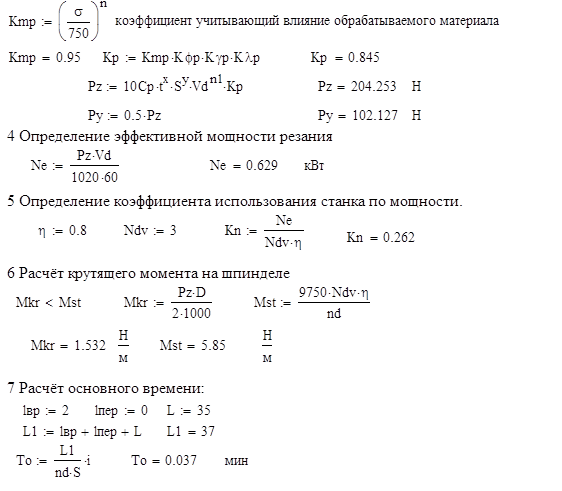

3. Расчет режимов резания

Станок: Бесцентрово-шлифовальный полуавтомат 3М184И

Глубина шлифования t=0,04 мм;

Диаметр шлифования d=14 мм;

Продольная подача S=0,5 м/мин;

Скорость заготовки VЗ

=60 м/мин

Эффективная мощность

где СN

=0,1; r=0,85; x=0,6; y=0,7; q=0,5 – коэф.характеризующие вид шлифования

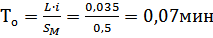

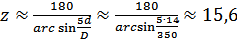

Основное время:

, ,

где L=35мм=0,035м – длина заготовки; i=1 – число переходов;

SМ

=0,5 м/мин - минутная подача при шлифовании.

4. Выбор схем захвата и ориентирования заготовок

4.1 Дисковые устройства с поворотными механизмами

Загрузочные устройства этой группы применяют для подачи цилиндрических и фигурных заготовок, у которых центр тяжести смещен с оси симметрии. Загрузочные устройства с карманами и зубчатые делают многопозиционными, поэтому они являются высокопроизводительными.

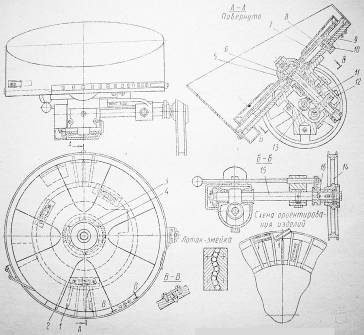

Карманное загрузочное устройство, применяемое для подачи цилиндрических заготовок, со смещенным с оси симметрии центром тяжести показано на рис. 4.1.

Рисунок 4.1 – Загрузочное устройство с карманами

Область применения: Для подачи цилиндрических заготовок с центром тяжести, смещенным с оси симметрии(по длинне)

Средняя производительность 180-250 шт/мин;

Число ориентирующих гнезд 20-32;

Частота вращения диска 8-12 об/мин.

4.2 БЗУ элеваторного типа

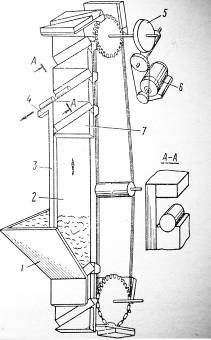

Бункерно-ориентирующее устройство этого типа (рис. 4.2) часто применяется на практике.

Рисунок 4.2 – БЗУ элеваторного типа

Конструкция лопастей зависит от формы подаваемых заготовок. Например, для гладких валиков лопасти устанавливают так, чтобы исключить размещение двух валиков друг над другом; для заготовок типа дисков устанавливают козырек, способствующий повороту заготовки на ребро и т. д. Элеваторные бункерно-ориентирующие устройства предназначены для подачи заготовок диаметром 10—30 мм и длиной до 220 мм. В элеваторных устройствах бункер расположен на небольшой высоте, имеет большую емкость и удобен для загрузки — в этом их преимущество. Элеваторные устройства имеют простую конструкцию, большую производительность, работают надежно и могут быть использованы для подъема тяжелых заготовок.

4.3 Карманчиковые бункерно-ориентируюшие устройства с профильными вырезами

Карманчиковые устройства служат для подачи колпачков со сферической наружной поверхностью донышка и длиной l<<dприменяют загрузочное устройство с расположением карманчиков на кольце (рис. 4.3).

Число карманчиков в диске зависит от производительности и диаметра подаваемых колпачков, обычно оно равно 24—36. Данное загрузочное устройство надежно в работе и всегда обеспечивает подачу заготовок в правильно ориентированном положении. Средняя производительность такого устройства 100—200 шт./мин, частота вращения рабочего диска 20—25 об/мин, число ориентирующих гнезд 20— 40, диаметр диска по ориентирующим гнездам 350— 400 мм.

Рисунок 4.3 – Загрузочное устройство с карманами

Вывод: Исходя из требуемой производительности, необходимости ориентирования, массы и габаритных размеров заготовки, целесообразно применить дисковые устройства с поворотными механизмами. А именно загрузочные устройства для подачи цилиндрических и фигурных заготовок, у которых центр тяжести смещен с оси симметрии (по длине).

5. Расчет по схеме

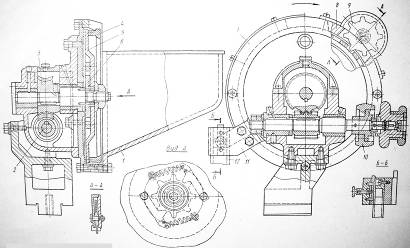

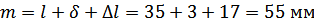

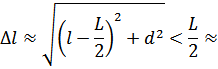

При проектировании механизмов ориентации (рис. 5.1) необходимо учитывать, что расстояние между осями гнезд (шаг) для заготовок в захватных органах зависит от длины заготовки и зазора между заготовкой и стенками гнезда.

Рисунок 5.1 – Дисковый карманчиковый механизм с ориентацией заготовок в два приема

где δ=3 мм - толщина перегородки в мм

(определяется конструктивно);

, ,

принимаем Δl

=17 мм

Число вырезов (карманов) для первичной ориентации определяют по длине окружности диска, а шаг корректируется с учетом толщины перегородки δ.

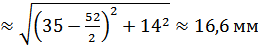

Число карманов:

, принимаем z=16 , принимаем z=16

где D=

350 мм

— диаметр диска,

Размеры вырезов (карманов) для захвата и первичной ориентации и карманов для вторичной ориентации следующие:

; ;

где L

— длина выреза в мм.

Остальные конструктивные элементы принимаем следующими:

- угол наклона бункера к горизонтальной плоскости α=

45—50°, принимаем α=45°;

- толщина стенки бункера b=1,5—3 мм,

принимаем b=3 мм

;

- коэффициент вероятности захвата η=0,6 - 0,65, принимаем η=0,6.

Средняя производительность механизма:

6. Описание конструкции дискового бункерного загрузочного устройства с поворотными механизмами

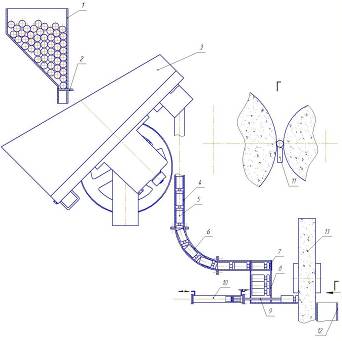

Карманное загрузочное устройство, применяемое для подачи цилиндрических заготовок, со смещенным с оси симметрии центром тяжести показано на рис. 6.1.

Рисунок 6.1 – Загрузочное устройство с карманами

Заготовки, засыпанные в бункер, подвергаются интенсивному ворошению вращающимся диском 7, который приводится в движение валом 11

и червячной парой 12.

В нижней части бункера заготовки западают в щель, образованную с одной стороны внутренней стенкой бункера, а с другой - диском 7, диаметр которого меньше внутреннего диаметра бункера. Стенками 2

карманов щель разделена на участки, длина которых больше длины заготовки. Запавшая в щель заготовка при вращении диска 8

продвигается стенкой кармана вверх по наклонной дорожке (неподвижному диску 9).

Карманы диска 8,

образованные стенками 2, разделены перегородками на две части. Перегородка со стороны западания изделия заострена и служит ножевой опорой при ориентировании заготовки. В процессе транспортирования вверх заготовки располагаются на ножевой опоре 1, но повернуться на ней не могут, встречая препятствия со стороны стенки бункера. Заготовка опрокидывается в левую или правую часть кармана, когда подходит к вырезу, находящемуся в верхней части бункера. Заготовки, запавшие в карманы, транспортируются вниз и на втором обороте выпадают в приемное окно диска 8,

а оттуда поступают в гофрированный лоток в горизонтальном положении.

Вращательное движения диска 8

осуществляется посредством шкива 14,

вала 15,

червячной пары 13,

пустотелого вала 5

и предохранительной муфты 3

с кулачками 4.

Для выключения шкива 14

предусмотрена кулачковая муфта 16.

Для передачи вращения червячной паре 12

на левом конце червячного вала 15

посажено зубчатое колесо Z=

26. Данное устройство включает в себя двух-червячный редуктор с бункером и два вращающихся в противоположном направлении диска: диск 8, поддерживаемый тремя роликами 10,

и диск 7.

7. Описание принципиальной схемы обработки детали

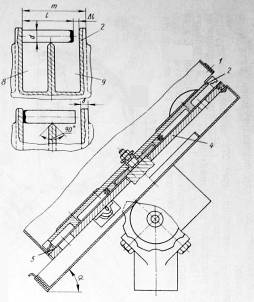

Подача заготовок на бесцентрово-шлифовальный станок производиться следующим образом.

Рисунок 7.1 – Принципиальная схема обработки детали

Заготовки загружают в предбункер 1 с учетом производительности всего комплекса автоматизированной линии. Далее при помощи отсекателя 2, заготовки поштучно выпадают под действием силы тяжести в БЗУ 3, где происходит их дальнейшее ориентирование. Сориентированная заготовка 5, под действием силы тяжести и пневмоподдува, подается через питатель 4 в магазин 6, где она меняет свою ориентацию по длине из вертикального положения в горизонтальное и упирается в упор 7. После заготовка падает под действием силы тяжести в лоток 8, откуда при помощи штока-толкателя 9 и усилия пневмоцилиндра 10, заготовка подается на обработку по направляющей лотка 8 на бесцентрово-шлифвальный станок, где опираясь на нож 11, обрабатывается шлифовальным кругом 13. Затем при подаче следующей заготовки, обработанная заготовка проталкивается вновь поступившей заготовкой и выпадает в лоток 12.

8. Расчет и построение циклограммы работы комплекса

Строим циклограмму на основании следующих расчетов:

- Определяем время цикла по формуле:

Тц

=ТБЗУ

+ТМАГ

+ТШТОК-ТОЛК.

+ТШЛИФ.КРУГА

+ТШЛИФ.

=0,5+1+1+0,3+4,2=7 сек.

где ТБЗУ

=0,5с – время подачи и ориентирования заготовки на БЗУ;

ТМАГ

=1с – время прохождения заготовки через магазин под действием силы тяжести и пневмоподдува;

ТШТОК-ТОЛК.

=1с – время подачи заготовки на шлифование при помощи штока-толкателя;

ТШЛИФ.КРУГА

=0,3с - время подачи шлифовального круга;

ТШЛИФ.

=4,2с – время шлифования одной заготовки.

Исходя из времени цикла ТЦ

=7с, производительность комплекса равняется:

QЦ

= 1·60/ТЦ

= 60/7 ≈ 8 шт/мин

Следовательно необходимое количество комплексов определим из формулы:

К = QЗАД

/ QЦ

= 120/8 =15шт

Загрузка оборудования (шлифовального станка) равняется:

КЗ

= ТОСН

/ТЦ

= 4,2/7 = 0,6,

где ТОСН

=4,2с – время шлифования одной заготовки.

Для повышения коэффициента загрузки оборудования необходимо уменьшить вспомогательное время на ориентацию заготовки и подачи ее на шлифовальный станок. Это возможно за счет применения пневмоподдува в магазин и повышение производительности БЗУ.

Выводы

В ходе выполнения курсовой работы были проанализированы механизмы ориентации заготовок и подачи их на станок.

Из рассматриваемых схем выбрана наиболее оптимальная, а именно дисковое БЗУ с поворотными механизмами, для подачи цилиндрических и фигурных заготовок, у которых центр тяжести смещен с оси симметрии (по длине). Были спроектированы его основные конструктивные параметры и подобраны технические характеристики, удовлетворяющие потребности технического задания.

Разработана принципиальная схема подачи заготовки на бесцентрово-шлифовальный станок, а также схема (алгоритм) управления циклами обработки

Рассчитано основное время обработки заготовки на токарной и шлифовальной операции и построена циклограмма работы загрузочного устройства

Перечень ссылок

1. Камышный Н.И., Автоматизация загрузки станков. М., «Машиностроение», 1977г.

2. Малов А.Н., Загрузочные устройства для металлорежущих станков. М.,Машиностроение. 1965, 444с.

3. Анурьев В.И., Справочник конструктора-машиностроителя. В 3-ёх томах, Т1 и Т2, 6-ое издание, переработанное и дополненное, М., Машиностроение 1982г, 736с.

|