Федеральное Агентство по Образованию Российской Федерации

Государственный Технический Университет

Технологический Институт

Кафедра химической технологии

Научно-практическая работа

На тему:

«Разработка технологии образцов бетона, с использованием модифицированной полимерной арматуры

».

Выполнил:

Проверил:

2008

Содержание

1. Введение

2. Характеристика исходного сырья

3. Объекты исследования

4. Методы и методики исследования

5. Результаты эксперимента и их обсуждение

6. Выводы

7. Заключение

8. Список использованной литературы

1. Введение

Как известно, сталь является очень прочным, выгодным в использовании, но весьма дорогим материалом. Поэтому уже давно ученые и специалисты всего мира пытаются найти аналог стали, который обладал бы подобными свойствами, но, вместе с тем, затраты на него были бы минимальны. Сегодня среди прогрессивных строительных материалов, все более широко применяемых в строительстве, можно назвать группу полимерных и цементосодержащих материалов, армированных волокном. Из этих материалов уже строят мосты и здания, их используют при реконструкции и усилении существующих сооружений. Обладая такими положительными свойствами, как большая прочность, повышенная стойкость против коррозии, низкая теплопроводность, эти материалы позволяют создавать новые конструкции и технологии для строительства мостов и других искусственных сооружений. Использование текстильных материалов для армирования бетона - это новая тенденция последних лет [1].

Широкое использование полимерных материалов в современной технике связано с разработкой новых методов модификации полимеров или отдельных компонентов композиции. Основная тенденция промышленности пластмасс в настоящее время заключается не столько в разработке новых полимеров, сколько в модификации известных материалов.

Цель работы: опытным путём изучить прочностные характеристики, не модифицированной и модифицированной полимерной арматуры, а также прочностные характеристики бетонных образцов, неармированных и армированных модифицированной полимерной арматурой.

2. Характеристика исходного сырья

Эпоксидный олигомер дианового ряда, ЭД-20. Выбор эпоксидного связующего объясняется широким температурным интервалом отверждения от 5 до 1500

С, отсутствием летучих продуктов при отверждении, малой усадкой в процессе отверждения, высокими электроизоляционными и механическими свойствами полученных сетчатых полимеров. (ГОСТ 10587-93):

Реклама

CH3 CH3

CH2

CH-CH2

-O - - C - -O-[-CH2

- CH2

CH-CH2

-O - - C - -O-[-CH2

-

CH3

CH2

CH3 CH2

CH3

-CH-CH2-O- -C- -O-]n

-CH2

-CH CH2 -CH-CH2-O- -C- -O-]n

-CH2

-CH CH2

CH3

O

Свойства ЭД-20:

Внешний вид вязкая, прозрачная, желтого

цвета жидкость

Массовая доля иона хлора, % 0,005

Массовая доля эпоксидных групп, % 20-25

Массовая доля гидроксильных групп, % не более 0,8

Массовая доля летучих веществ, % не более 0,8

Динамическая вязкость, Па∙с (при 25±0,10

С) 12-25

Время желтинизации, ч 4

Содержание эпоксидных групп, % 21,4

Средняя молекулярная масса, кг/моль 0,4-0,6

Полиэтиленполиамин (ПЭПА ТУ6-02-594-85) - смесь различных аминов. Данный отвердитель является эффективным и сравнительно дешёвым, что и объясняет выбор именно ПЭПА в качестве отвердителя для эпоксидной смолы.

H2

N(CH2

CH2

NH)n

H; n=1-4

Это вязкая маслянистая жидкость от светлого до темно-бурого цвета с плотностью в пределах 1000-1040 кг/м3

, с содержанием аминоазота до 22%, общего азота-29-34%, минеральных примесей-0,2% и хлора-0,4%. В ПЭПА содержание низкокипящих фракций при остаточном давлении 10 мм рт. ст. и температуре до 240К составляет около 1% и кубового остатка, кипящего при температуре выше 473К не менее 55%.

ПЭПА растворяется в воде, бензоле, этаноле, четыреххлористом углероде, слабо растворяется в бензине, токсичен, вызывает сильную коррозию оборудования [2].

Стеклянные нити (СН) (ГОСТ 17139-2000).

Характеризуются высокой прочностью, тепло и хемостойкостью, не сорбируют влагу, характеризуются низкой теплопроводностью, негорючие. СН термостойки: температурный интервал эксплуатации от – 60 до +4500

С. удельная прочность (отношение прочности при растяжении к плотности) выше, чем у стальной проволоки.

Высокая прочность при растяжении: стеклянные нити имеют очень высокий предел прочности при растяжении, превышающий прочность других текстильных волокон. Удельная прочность превышает аналогичную характеристику стальной проволоки.

Природа СН неорганическая, они не горят и не поддерживают горение. Высокая температура плавления, позволяет их использовать в области высоких температур.

СН не воздействуют на большинство химикатов и не разрушаются под их влиянием. Устойчивы к воздействию грибков, бактерий и насекомых, не сорбируют влагу, следовательно, не набухают, не растворяются и не разрушаются под ее воздействием, они имеют низкий коэффициент линейного расширения и большой коэффициент теплопроводности. Эти свойства позволяют эксплуатировать их при повышенных температурах [3].

Реклама

Таким образом, свойства нитей зависят от условий получения и условий их эксплуатации (табл.1).

Таблица 1 .

Основные свойства стеклянных нитей

| Показатели |

Единицы измерения |

СН |

| Плотность |

кг/м3

|

1600-1800 |

| Линейная плотность |

текс |

0,012-0,014 |

| Начальный модуль (модуль эластичности) |

МПа |

793 |

| Напряжение при разрыве |

МПа |

17-34 |

3. Объекты исследования

Полимерная арматура. При получении ПКМ, в качестве связующего, использовали эпоксидную смолу ЭД-20, отверждаемую полиэтиленполиамином, а в качестве армирующих наполнителей - стеклянную нить. Арматуру получаем путем пропитки технической нити – раствором термореактивного связующего (эпоксидного). Эпоксидное связующее получаем путем смешивания смолы ЭД-20, отвердителя (ПЭПА) и ацетона в следующем массовом соотношении - 9,0:1,0:0,9. Берем катушку с нитью. Устанавливаем ее на подающее устройство. Пропускаем нить через фиксирующие и направляющие элементы установки. Приготовленный раствор связующего заливают в пропиточную ванну. Включив установку, необходимо следить за стабильностью подачи нити в пропиточную ванну. После прохождения пропиточной ванны нить, пройдя через направляющие кольца, наматывается на мотовило. В движение мотовило приводит двигатель переменного тока. Передача вращающего момента от двигателя к мотовилу осуществляется посредством ременной передачи. Количество сделанных мотовилом оборотов регистрируется счетчиком нити.

После окончания намотки извлекаем полученный материал, предварительно сделав надрезы вдоль оси мотовила. Пропусканием через кольцо препрегу придают форму цилиндра, после чего образец дополнительно обматывают одиночной пропитанной нитью. Далее полученные цилиндры определенной длины подвергают термостатированию при определенной температуре в интервале 30-70 градусов в течение 8-12 мин. Для окончательного отверждения далее образцы выдерживают при комнатной температуре в течение суток. Для изучения влияния УФ излучения на кинетику отверждения и свойства получаемого материала в термостате находится источник УФ излучения, который включается во время термостатирования.

Таким образом, по предлагаемой технологии обработка УФ облучением проводится одновременно с термостатированием.

Далее определяем характеристики материала в полученном изделии. Для этого из отвержденных цилиндров выпиливают образцы стандартных размеров предусмотренных ГОСТом. Результаты испытаний и расчетов заносят в таблицы.

Экспериментальная установка. При разработке технологии модификации полимерной арматуры возникла необходимость создания установки для изучения влияния ультрафиолетового излучения (УФИ) на физико-механические характеристики получаемого нами материала. Так как организация непрерывного процесса изготовления и модификации материала в лабораторных условиях не представляется возможной, нами было принято решение о разделении стадий пропитки, модификации и формования. Таким образом, нами были изготовлены три функционально независимых устройства.

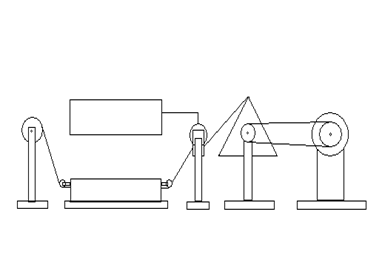

Устройство для пропитки волокон и нитей связующим (рис.1). Волокно или нить с паковки 1 поступает на вход пропиточной ванны 2. Ванна представляет собой емкость, в которой происходит пропитка наполнителя раствором термореактивного связующего (эпоксидного). Для обеспечения стабильного натяжения и равномерной пропитки в ванне были установлены направляющие элементы. После прохождения пропиточной ванны пропитанная нить наматывается на вращающееся мотовило 4. Передача вращательного движения от электродвигателя 6 к мотовилу осуществляется с помощью ременной передачи 5. Равномерность намотки обеспечивается укладчиком 3. С помощью него можно регулировать шаг намотки. В движение укладчик приводится электродвигателем постоянного тока 8. Управление работой укладчика осуществляется с пульта 7.

Рис.1. Схема устройства для пропитки СН связующим:

1 - паковка с технической нитью; 2 - пропиточная ванна; 3 - укладчик;

4 - мотовило; 5 - ременная передача; 6-электродвигатель; 7-блок управления; 8 - электродвигатель постоянного тока.

Устройство для обработки УФ излучением (рис.2). Полученный материал 1 в виде цилиндров определенной длины укладывают на проволочный каркас 2 (мотовило), которое помещали в рабочую камеру 3. Внутренняя поверхность рабочей камеры покрыта алюминиевой фольгой, с целью равномерного распределения излучения в рабочем объеме. В рабочей камере устанавливается необходимая температура, которая регулируется и поддерживается постоянной в течение опыта при помощи нагревателя 6, включение которого осуществляется с контрольного термометра 9 через терморегулятор 8, контролируемого термометром 10. После выхода на стабильный температурный режим включают облучатель 4.

В качестве источника УФИ используется облучатель бактерицидный настенный ОБН – 150 с лампой ДБ – 30 при длине волны λ = 253,7 нм, которая обеспечивает облученность не менее 0,75 Вт/м3

, на расстоянии до 1 м. Расстояние от цилиндрического УФИ до препрега составляет 15 – 25 см.

Для достижения равномерного распределения связующего, и для всестороннего облучения материала проволочное мотовило рекомендуется вращать при помощи привода от электродвигателя 9.

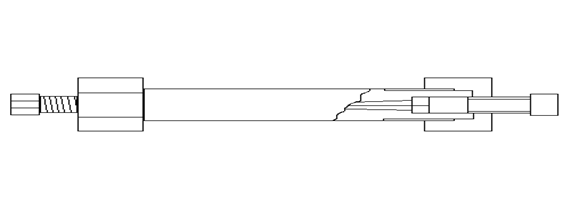

Устройство для формования (рис.3). Полученный препрег укладывается в нижнюю полуформу 1.1 и накрывается верхней полуформой 1.1.Стягивающие гайки 2 накручиваются с обеих сторон формы. В них вкручиваются болты-уплотнители.

Рис.3. Схема устройства для изготовления образцов изделия: Рис.3. Схема устройства для изготовления образцов изделия:

1.1 - нижняя полуформа; 1.2- верхняя полуформа; 2 - стягивающие гайки; 3 - болты- уплотнители.

Бетонные образцы. Основными технологическими операциями приготовления бетонной смеси являются дозировка исходных материалов и их перемешивание.

Важнейшим условием приготовления бетонной смеси с заданными показателями свойств, а также обеспечения постоянства этих показателей от замеса к замесу является точность дозировки составляющих материалов в соответствии с рабочим составом бетона. Дозирование материалов производят дозаторами (мерниками) периодического или непрерывного действия. Первые могут иметь ручное, полуавтоматическое или автоматическое управление. Наиболее совершенны автоматические дозаторы по массе, обладающие высокой точностью дозирования, малой продолжительностью цикла взвешивания (35-45 с) и легкостью управления.

У полуавтоматических дозаторов загрузочные затворы открываются и закрываются автоматически после наполнения мерника. Выгрузочное отверстие управляется вручную. Автоматические дозаторы управляются с центрального пульта. Отвешивание требуемого количества материала осуществляется автоматически в два этапа, сначала примерно на 90 %. А затем – остаточное довешивание материала. Управление автоматическими дозаторами может осуществляться также с помощью перфорированных карт, представляющих зашифрованный код, соответствующий заданному количеству дозируемых материалов. Эта система позволяет дозировать неограниченное количество составов смеси и повторять заданный режим дозирования любое число раз. По существующим нормам допускаемое отклонение в дозировании должно быть не более ±1% по массе для цемента и воды и не более ±2% для заполнителей. Такая точность может быть обеспечена только при дозировании по массе.

Перемешивание бетонной смеси производится в бетоносмесителях периодического и непрерывного действия. В бетоносмесителях периодического действия рабочие циклы машины протекают с перерывами, то есть в них периодически загружаются отвешенные порции материалов, перемешиваются и далее бетонная смесь выгружается. В бетоносмесителях непрерывного действия все три операции производятся непрерывно

Емкость бетоносмесителя определяется не выходом готового бетона, а суммой объемов загружаемых материалов (без воды). Перемешивание должно обеспечить сплошное обволакивание зерен заполнителя и равномерное распределение раствора в массе крупно заполнителя.

Продолжительность перемешивания бетонной смеси зависит от подвижности бетонной смеси и емкости бетоносмесителя. Чем меньше подвижность бетонной смеси и чем больше рабочая емкость бетоносмесителя, тем больше оптимальное время перемешивания.

После тщательного перемешивания, полученную бетонную смесь заливают в формы с заранее установленными в них полимерными каркасами, после застывания бетонной смеси получаем бетонные образцы, армированные полимерной арматурой.

4. Методы и методики исследования

Физические, физико-химические и физико-механические свойства определяются в соответствии со стандартными методиками:

Плотность (ρ , кг/м3

) ГОСТ 4620-84

Разрушающее напряжение при статическом изгибе (σизг,

МПа)

ГОСТ 4648-71

Разрушающее напряжение при статическом растяжении (σр ,

МПа)

Ударная вязкость (ауд

, кДж/м2

) ГОСТ 4647-80

Твёрдость по Бринеллю (HB

, МПа) ГОСТ 4670-91

Суточное водопоглощение (W, %) ГОСТ 4650-80

Определение линейной плотности нитей и волокон (Т, текс)

Обработка УФИ препрегов для получения полимерной арматуры

Определение плотности (ρ, кг/м3

).Плотность образцов определяется из формулы:

(1), (1),

где m – масса образца, г; V – объём образца, см3

.

Объём образцов с круглым сечением, определяется по формуле:

(2), (2),

где h – высота образца, см; Sокр

– площадь окружности, см2

.

Площадь окружности находим по формуле:

(3), (3),

где r – радиус окружности, см.

Объём образцов с прямоугольным сечением определяем как:

(4), (4),

где l – длина образца, см; b – ширина образца, см; h – высота образца, см.

Разрушающее напряжение при статическом изгибе (σизг,

МПа). Испытание на статический изгиб проводят на специальных установках, а также на универсальных разрывных машинах с использованием специальных приспособлений.

Для испытаний на статический изгиб используются образцы, имеющие следующие размеры: длина L – не менее 80 мм, ширина b = 10 0,5мм, толщина h = 4 0,5мм, толщина h = 4 0,2мм. 0,2мм.

Для проведения испытания, образец устанавливают на опоры. Нагружение образцов производят посередине, плавно, без толчков, с определённой скоростью, для стандартных образцов равной 2 0,5 мм/мин, а для образцов других размеров равной h/2. 0,5 мм/мин, а для образцов других размеров равной h/2.

В процессе нагружения образца, прогиб и нагрузку замеряет непрерывно или в момент достижения определяемого показателя[4].

Разрушающее напряжение при статическом изгибе определяют по формуле:

(5), (5),

где Wсилы

– момент силы, кгс·см; Wсопр

– момент сопротивления, см3

.

Момент силы определяют по формуле:

(6), (6),

где P – сила, кгс; L – расстояние между опорами, см.

Момент сопротивления рассчитывают по формулам:

для образцов имеющих прямоугольную форму поперечного сечения формула имеет вид:

(7), (7),

где b – ширина образца, см; h – высота образца, см;

для образцов имеющих круглую форму поперечного сечения момент сопротивления рассчитывается как:

(8), (8),

где r – радиус окружности, см.

Таким образом:

(9), (9),

для образца с прямоугольным сечением;

(10), (10),

для образца с круглым сечением.

Разрушающее напряжение при статическом растяжении (σр,

МПа). Статические (квазистатические) испытания полимерных материалов на растяжение, проводят на универсальных разрывных машинах, предназначенных, для испытания полимерных материалов.

Для стандартных и дополнительных механических испытаний пластмасс на растяжение используются образцы, имеющие форму «двойной лопатки». В образцах такой формы весьма мала концентрация напряжений в местах зажима, и образец разрушается в пределах рабочей части, а не на концах.

Для крепления полимерных образцов к захватам испытательной машины применяются: клиновые зажимы с гладкими, рифлёными и зубчатыми губками, рычажные зажимы, одно- и двухступенчатые зажимы цангового типа, винтовые зажимы с постоянным поджимом образца.

При проведении дополнительных испытаний полимерных материалов на растяжение, удобно применять образцы в форме «двойной лопатки» с дополнительными утолщениями для крепления измерительной аппаратуры. Преимущество такой формы образца перед стандартной «двойной лопаткой» состоит в том, что деформации измеряются непосредственно на базе образца, и погрешности, вносимые деформациями растяжения, сдвига и смятия в зажимах, не влияют на измеряемую величину деформации рабочей части образца.

При выборе скорости раздвижения захватов следует руководствоваться тем, чтобы время от момента приложения нагрузки к образцу до момента его разрушения было не менее 1 мин. при испытаниях материалов, имеющих предел текучести, и не менее 30 сек. при испытаниях материалов, не имеющих предела текучести. Рекомендуемые скорости раздвижения захватов: 1 0,5; 5 0,5; 5 1,0; 25 1,0; 25 2,5; 50 2,5; 50 5,0; 100 5,0; 100 10,0; 500 10,0; 500 50,0 мм/мин. В процессе нагружения нагрузку и удлинение замеряют непрерывно или в момент достижения определяемого показателя[5]. 50,0 мм/мин. В процессе нагружения нагрузку и удлинение замеряют непрерывно или в момент достижения определяемого показателя[5].

Разрушающее напряжение при статическом растяжении определяют по формуле:

(11), (11),

где F – продольная сила, Н; S – площадь поперечного сечения рабочей зоны образца, м2

.

Ударная вязкость (ауд

, кДж/м2

). Для того, чтобы выявить способность материала сопротивляться нагрузкам, приложенным с большой скоростью, производят ударные испытания в режимах однократного и многократного ударов. Высокая скорость деформации при ударе способствует хрупкому разрушению материала. Кроме того, известно, что концентраторы напряжений в образцах, подвергающихся удару, создают в ряде случаев напряжённое состояние, близкое к всестороннему растяжению, что способствует хрупкому разрушению. Поэтому наиболее опасными по отношению к хрупкому разрушению условиями работы деталей конструкций являются ударные нагрузки при наличии концентратора напряжений. Некоторой условной постоянной, характеризующей сопротивление материала хрупкому разрушению является ударная вязкость материала – отношение величины работы затраченной на разрушение образца к наименьшей площади поперечного сечения образца. Ударная вязкость не имеет ничего общего с физической вязкостью и относится к числу сравнительных характеристик материала.

Метод испытания заключается в разрушении образца, установленного горизонтально на двух опорах, ударом поперёк образца.

Испытания проводится на маятниковых копрах марок КДМ – 10, КМР – 01, КМИ – 025, КМ – 3. Удар по образцу производится посередине образца.

Скорости движения маятника при ударе должны быть равны: 2,9+0,1м/сек при максимальной энергии удара, равной от 0,5 до 5 Дж; 3,8+0,2м/сек при максимальной энергии удара более 5 Дж.

Удар по образцу производится один раз. В тех случаях, когда образец не разрушается, он должен быть заменён другим для испытания на копре с большой энергией при сохранении той же скорости[6].

Ударная вязкость рассчитывается по формуле:

(12),

(12),

где P – сила, кгс; S – площадь поперечного сечения образца, м2

.

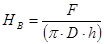

Твёрдость по Бринеллю (HB

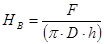

, МПа). Под твёрдостью понимается способность материала противостоять внедрению в него посторонних предметов. При испытаниях на твёрдость в поверхностный слой материала вдавливается индентор в виде шарика или конуса.

Твёрдость по Бринеллю HB

определяется по формуле:

(13), (13),

где F – максимальная нагрузка, Н; D – диаметр шарика, мм; h – глубина внедрения, мм.

Испытания проводят на твердомере, он представляет собой закалённый стальной шарик диаметром 5 мм. В ходе испытаний образец располагают на опорной плите прибора так, чтобы поверхность образца была перпендикулярна направлению приложения нагрузки. Прикладывают предварительную нагрузку, равную 9,81 Н и устанавливают индикатор, измеряющий глубину вдавливания, на ноль. Затем в течение 2-3 секунд прикладывают основную нагрузку. Испытательная нагрузка с учётом предварительной нагрузки должна быть равна 49,1 Н; 132 Н; 358 Н; 961 Н. Нагрузка выбирается таким образом, чтобы глубина вдавливания лежала в пределах от 0,15 до 0,35 мм. Проводят не менее 10 измерений[7].

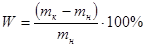

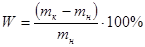

Суточное водопоглощение (W, %). Суть метода заключается в том, что образцы помещают в дистиллированную воду, предварительно определив их массу. Продолжительность процесса составляет 24 часа. После извлечения образцов из воды их снова взвешивают[8]. Водопоглощение определяют по формуле:

(14), (14),

где mн

, mк

- начальная и конечная массы образца, г.

Определение линейной плотности нити (Т, текс) Линейную плотность микропластиков определяем следующим образом. Берем исходную или пропитанную нить и нарезаем из нее образцы длинной 10 см. Затем взвешиваем каждый образец и записываем результаты. Расчеты проводим по формуле:

(15), где m – масса образца, г; l – длина образца, м. (15), где m – масса образца, г; l – длина образца, м.

Обработка УФИ препрегов для получения полимерной арматуры. Микропластик получаем путем пропитки технической нити – (СН) – раствором термореактивного связующего (эпоксидного). Эпоксидное связующее получаем путем смешивания смолы ЭД-20, отвердителя (ПЭПА) и ацетона в следующем массовом соотношении -9,0:1,0:0,9. В результате микропластик в виде пропитанной нити наматываем с большим шагом на проволочный вращающийся каркас (мотовило), которое помещаем в рабочую камеру. Внутренняя поверхность рабочей камеры покрыта алюминиевой фольгой, с целью равномерного распределения излучения в рабочем объеме. В рабочей камере устанавливаем необходимую температуру, которую регулируем и поддерживаем постоянной в течение опыта при помощи нагревателя, включаемого автоматически с помощью контактного термометра и терморегулятора, контролируемого термометром. После установления стабильного температурного режима включаем облучатель.

В качестве источника УФИ используем облучатель бактерицидный настенный ОБН – 150 с лампой ДБ – 30 при длине волны λ=253,7 нм, которая обеспечивает облученность не менее 0,75 Вт/м3

, на расстоянии до 1 м. Расстояние от цилиндрического УФИ до препрега составляет 15 – 25 см.

Для достижения равномерного распределения связующего и для всестороннего облучения препрега проволочное мотовило рекомендуется вращать при помощи привода от электродвигателя.

Кинетику отверждения препрегов изучали в интервале 20 – 80 0

С и продолжительности отверждения в интервале 3- 45 минут (рис. 4), при этом оптимальными условиями, обеспечивающими достаточно быстрое отверждение, являются t = 50 0

С, τ – 10 минут.

5. Результаты эксперимента и их обсуждение

Расчеты для полимерной арматуры

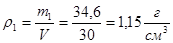

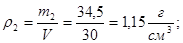

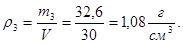

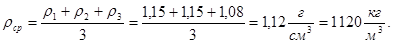

Определение плотности(ρ, кг/м3

):

; ;

m1

= 34,6 г;

m2

= 34,5 г;

m3

= 32,6 г;

V- определяли методом погружения полимерной арматуры в мерный цилиндр с водой = 30 мл.

; ;

; ;

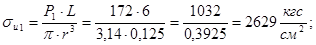

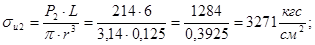

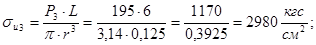

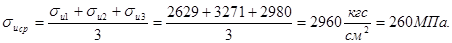

Разрушающее напряжение при статическом изгибе (σизг,

МПа):

; ;

P1

= 172 кгс; L = 6 см;

P2

= 214 кгс; p = 3,14;

P3

= 195 кгс; r= 0,125 см.

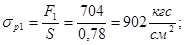

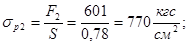

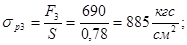

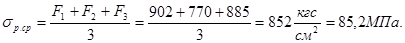

Разрушающее напряжение при статическом растяжении (σр,

МПа):

; ;

F1

= 704 кгс; S = 0,78см2

.

F2

= 601 кгс;

F3

= 690кгс;

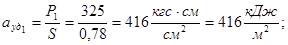

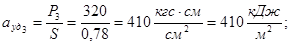

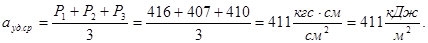

Ударная вязкость (ауд

, кДж/м2

):

; ;

P1

= 325 кгс·см; S = 0,78см2

.

P2

= 318 кгс·см;

P3

= 320 кгс·см;

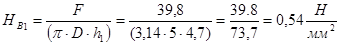

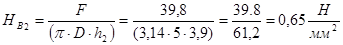

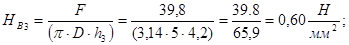

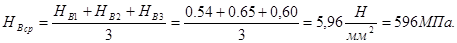

Твёрдость по Бринеллю (HB

, МПа):

; ;

h = 4,7 мм; F = 39,8 Н;

h = 3,9 мм; p = 3,14;

h= 4,2мм; D = 5мм.

; ;

; ;

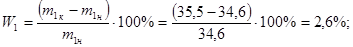

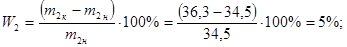

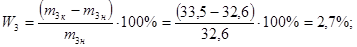

Суточное водопоглощение (W, %):

; ;

m1н

= 34,6 г; m1к

= 35,5 г;

m2н

= 34,5 г; m2к

= 36,3 г;

m3н

= 32,6 г; m3к

= 33,5 г.

Таблица 2.

Сравнение физико-механических характеристик полимерной арматуры

| Вид воздействия: термообработка + УФИ |

Напол-

ни-

тель

|

Кол.

нит.

|

sр

,

МПа

|

Δσр

,

%

|

sи,

МПа

|

Δσи

,

%

|

r,

кг/м3

|

ауд

,

кДж/м2

|

Δау

,

%

|

НВ

,

МПа

|

ΔН,

%

|

W,

%

|

ΔW,

W,

%

|

| СН |

155 |

85 |

12 |

298 |

23 |

1120 |

416 |

5 |

596 |

3 |

2,6 |

2 |

| Вид воздействия: термообработка |

| СН |

155 |

76 |

- |

242 |

- |

1120 |

395 |

- |

578 |

- |

3,3 |

- |

Применение УФИ приводит к увеличению прочностных характеристик полученных изделий. Наиболее значительное увеличение УФИ оказывает на σи

(доΔσи

= +23%). На втором месте σр

(до Δσр

=12%) и в меньшей степени на HБ

(до ΔHБ

= +3%).

Таблица 3.

Сравнение основных механических характеристик полимерной арматуры с аналогами (над чертой абсолютные значения, под чертой – удельные значения, то есть отнесенные к плотности ρ, г/ см3

)

| Материал |

sр

,

МПа

|

sи,

МПа

|

ауд

,

кДж/м2

|

НВ

,

МПа

|

| СН |

85 |

298 |

416 |

596 |

| 75 |

266 |

371 |

532 |

| Стальная арматура |

1010 |

- |

300 |

2000 |

| 128 |

- |

38 |

254 |

Удельные значения ударной вязкости  у стали значительно ниже, чем у полимерной арматуры наполненной стеклянной нитью. у стали значительно ниже, чем у полимерной арматуры наполненной стеклянной нитью.

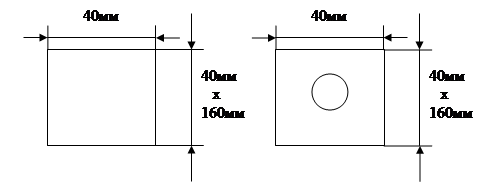

Аналогичные расчёты были проведены для малых бетонных образцов без арматуры (рис.4) и образцов, армированных модифицированной полимерной арматурой (рис.5).

Рис.4. Не армированный бетонный Рис. 5. Образец, армированный образец полимерной арматурой

Таблица 4.

Сравнение физико-механических характеристик бетонных изделий без арматуры и изделий с арматурой

Вид

изделия

|

sи,

МПа

|

Δσи

,

%

|

r,

кг/м3

|

Δr,

%

|

ауд

,

кДж/м2

|

Δауд

,

%

|

W,

%

|

ΔW,

%

|

Без

арматуры

|

180 |

- |

2000 |

- |

18 |

- |

11 |

- |

Изделие с

СН

|

260 |

44 |

1900 |

5 |

40 |

122 |

11 |

- |

Значения  изделий, армированных модифицированной стеклонаполненной арматурой увеличивается в 2 раза по сравнению с не армированными изделиями. Применение арматуры приводит также к увеличению прочности бетонных изделий при статическом изгибе на 40%. изделий, армированных модифицированной стеклонаполненной арматурой увеличивается в 2 раза по сравнению с не армированными изделиями. Применение арматуры приводит также к увеличению прочности бетонных изделий при статическом изгибе на 40%.

6. Выводы

Опытным путём, определили и сравнили физико-химические и физико-механические характеристики, не модифицированной полимерной арматуры и арматуры модифицированной УФИ, а также бетонных образцов, армированных полимерной арматурой и бетонных образцов без арматуры.

В результате проведённых испытаний выяснили, что применение УФИ приводит к увеличению прочностных характеристик полученных изделий. Наиболее значительное увеличение УФИ оказывает на σи

(доΔσи

= +23%). На втором месте σр

(до Δσр

=12%) и в меньшей степени на HБ

(до ΔHБ

= +3%). Применение УФИ приводит к увеличению прочностных характеристик материалов, армированных нитроном на 5 -50%.,а изделия из армированных материалов отличаются от стандартных образцов ПКМ повышенной прочностью и твердостью и пониженным водопоглощением.

Сравнив основные механические характеристики полимерной арматуры со стальной, можно сделать вывод, что дельные значения ударной вязкости  у стали значительно ниже, чем у полимерной арматуры наполненной стеклянной нитью. у стали значительно ниже, чем у полимерной арматуры наполненной стеклянной нитью.

Из рассмотренных физико-механических характеристики бетонных изделий без арматуры и изделий с полимерной арматурой видно, что значения  изделий, армированных модифицированной стеклонаполненной арматурой увеличивается в 2 раза по сравнению с не армированными изделиями. Применение арматуры приводит также к увеличению прочности бетонных изделий при статическом изгибе на 40%. изделий, армированных модифицированной стеклонаполненной арматурой увеличивается в 2 раза по сравнению с не армированными изделиями. Применение арматуры приводит также к увеличению прочности бетонных изделий при статическом изгибе на 40%.

7. Заключение

В настоящее время задача увеличения объёмов выпуска долговечных и эффективных материалов композиционного типа, способных длительную и надёжную работу конструкций и сооружений в агрессивных средах, становится чрезвычайно актуальной.

Радикальным способом повышения качества, надёжности и долговечности бетонных конструкций стало применение в строительстве бетонов, армированных химическими волокнами, бетонных блоков с арматурой на основе химических волокон, а также бетонов армированных полимерной арматурой.

Армирование бетонов полимерной арматурой позволяют увеличить прочность бетонов и их качество.

Каркасная технология помогает уменьшить стоимость и трудозатраты при изготовлении изделий, снизить усадку и повысить трещиностойкость бетонных изделий.[9]

Таким образом, бетоны, армированные химическими волокнами и полимерной арматурой, имеют хорошую износостойкость и высокую прочность. В отличие от бетонов, армированных стальной арматурой бетоны, армированные полимерной арматурой, не подвергаются коррозии. Применение каркасной структуры повышает физико-механические показатели, а также приводят к снижению напряжений в конструкциях.

Применение полимерной арматуры позволяет существенно снизить массу конструкций, повысить коррозионную стойкость, устойчивость к агрессивным средам, расширять архитектурные возможности, сократить трудовые затраты, превосходя по многим свойствам традиционные материалы.

8. Список использованной литературы

1. Овчинников, А.И. Новые материалы и изделия мостостроения: учебное пособие / А.И. Овчинников. – Саратов. : Саратовский гос. техн. ун-т , 2004. –163 с.

2.Энциклопедия полимеров – М.: Советская энциклопедия, 1979. – том 2,3.

3. Асланова, М. С. Стеклянное штапельное волокно / М.: Химия, 1969. – 268с. / М. С. Асланова. – Стеклянные волокна. – М.: Химия, 1979. –

4. ГОСТ 4648-71. Пластмассы. Метод испытания на статический изгиб. – Введён 01.01.1973. Взамен ГОСТ 4648-63. – М.: Издательство стандартов, 1971. – 22 с.

5. ГОСТ 22840-90. Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования. – Введён 01.05.90. – М.: Издательство стандартов, 1990. – 29 с.

6. ГОСТ 19109-84. Пластмассы. Метод определения ударной вязкости по Изоду. – Введён 01.07.1985. Взамен ГОСТ 19109-73. – М.: Издательство стандартов, 1984. 19 с.

7. ГОСТ 4670-91. Пластмассы. Определение твёрдости. Метод вдавливания шарика. – Введён 01.01.1993. Взамен ГОСТ 4670-77. – М.: Издательство стандартов, 1991. – 21 с.

8. Болдырев, А.С.Строительные материалы: справочник / А.С. Болдырев, П.А. Золотов, А.Н. Люсов. – М.: Стройиздат, 1989. – 567 с.: ил.

9. Кестельман, Н.Я. Термическая обработка полимерных материалов в машиностроении / Н.Я. Кестельман. – М.: Машиностроение, 1968. – 412 с.

|