Аннотация

Отчет

РАСХОД ОКИСЛИТЕЛЯ, РАСХОД ГОРЮЧЕГО, МАГИСТРАЛЬ ГОРЮЧЕГО, МАГИСТРАЛЬ ОКИСЛИТЕЛЯ, ПОТЕРИ ДАВЛЕНИЯ В МАГИСТРАЛЯХ, СТИХИОМЕТРИЧЕСКОЕ СООТНОШЕНИЕ.

Объектом исследования является проектирование магистралей горючего и окислителя.

Цель работы - изучение методики проектирования и расчета параметров магистралей горючего и окислителя с помощь программы «Динамика КС». Проанализировать полученные на основе расчета данные

Введение

При проектировании ракетного двигателя необходимо рассчитывать и учитывать зависимости протекающих в двигателе процессов от времени работы двигателя. Особую важность при таких условиях приобретает процесс моделирования запуска двигателя, позволяющий на этапе проектирования избежать таких проблем, связанных с работой изделия, как энергетический незапуск. Необходимость проведения подобных исследований очевидна: сам по себе эксперимент с непосредственным запуском двигателя является весьма дорогим, именно по этому, необходимо проведение, на этапе проектирования, процесса моделирования запуска двигателя. При проектировании ракетного двигателя необходимо рассчитывать и учитывать зависимости протекающих в двигателе процессов от времени работы двигателя. Особую важность при таких условиях приобретает процесс моделирования запуска двигателя, позволяющий на этапе проектирования избежать таких проблем, связанных с работой изделия, как энергетический незапуск. Необходимость проведения подобных исследований очевидна: сам по себе эксперимент с непосредственным запуском двигателя является весьма дорогим, именно по этому, необходимо проведение, на этапе проектирования, процесса моделирования запуска двигателя.

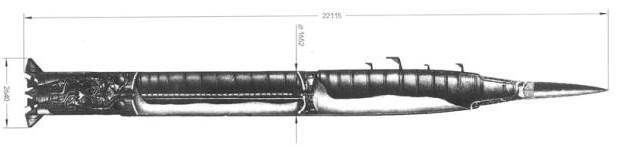

В данной работе рассмотрен один из процессов моделирования запуска двигателя для ракеты Р5.

Рисунок 1 Схема ракеты Р5

1. Математическая модель переходного процесса в ПГС ЖРД

Основные допущения

Принципиально ПГС типичного ЖРД с насосной системой подачи, от насосов до камеры сгорания состоит из следующих характерных участков:

- участок магистрали от насоса до регулирующего клапана;

- участок магистрали от регулирующего клапана до КС.

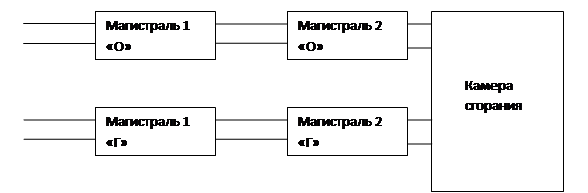

Структурная схема ПГС может быть представлена рис.1. Между основными участками магистрали находятся местные сопротивления и, таким образом, каждая из магистралей имеет пять характерных элементов.

Рисунок 2 Структурная схема гидравлического тракта от насоса до КС

1.Входной участок с местным сопротивлением. Местное сопротивление обусловлено наличием стыковочного узла отводного устройства центробежного насоса и основного участка магистрали, а также наличием ответвления для подачи компонента в газогенератор.

2. Магистраль 1, на участке от насоса до регулирующего дросселя по одному компаненту или до дроссельной шайбы по другому.

3.Регулирующий дроссель или дроссельная шайба.

Реклама

4. Магистраль 2 на участке от дросселя до КС.

5. Выходной участок с местным сопротивлением камеры сгорания. Это местное сопротивление обуславливается наличием перепада давлений на форсунках и межрубашечном пространстве для одного компонента, на форсунках и надфорсуночной полости для другого компонента.

Каждый из основных участков магистрали представляет собой элемент колебательного контура типа четырехполюсника, стыковка между ними осуществляется через параметры местных сопротивлений.

При описании динамики контура используются следующие допущения:

- на участке контура магистраль представляет собой прямую гладкую трубу постоянного поперечного сечения;

- длина этой трубы намного больше длины волны упругого возмущения (при скорости звука порядка 1000м/с и частоте первой гармонике колебаний 20 Гц, длина волны упругого возмущения составляет 50 м, что обычно намного превышает длины трубопроводов на ракетах);

- движение жидкости одномерное;

- переносное ускорение для всех частиц жидкости в магистрали одинаково и равно ускорению центра масс летательного аппарата (ЛА);

- вращение ЛА вокруг продольной оси отсутствует.

При описании системы подачи используются следующие допущения:

1. При неустановившемся течении применимо уравнение Бернулли (то есть, считается, что местные сопротивления, описанные через уравнение Бернулли, вследствие ограниченного линейного размера обладают незначительным индуктивным сопротивлением);

2. КС представляется в виде «генератора идеального смещения» в термодинамическом смысле и в виде системы с сосредоточенными параметрами в газогидравлическом (то есть, состав ПС определяется в предположении химического равновесия и постоянства рабочих характеристик по сечению КС, компоненты, поступающие в камеры являются мгновенно прореагировавшими, а все параметры КС считаются сосредоточенными в трех узлах: на выходе из форсунок окислителя и горючего и перед входом в критическое сечение).

3. Считается, что параметры ПС удовлетворительно описываются полиномиальной аппроксимацией.

4. Запуск двигателя осуществляется при предварительно заполненных магистралях, пусковые клапаны считаются находящимися в середине магистрали (в виде местного сопротивления). Проходное сечение пускового клапана в процессе открытия изменяется по линейному закону.

5. В процессе запуска насос считается работающим на номинальном режиме, турбина создает бесконечную мощность, так что колебания параметров в магистрали не влияют на режим работы ТНА.

Реклама

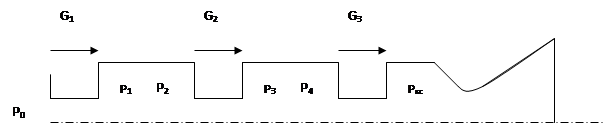

В программе «Динамика КС» расчет параметров магистрали и камеры сгорания осуществляется согласно схеме (рис.3):

Рисунок 3 Расчетная схема

Здесь

Р0 - давление перед выходным местным сопротивлением; Р0 - давление перед выходным местным сопротивлением;

Р1 - давление в магистрали за входным сопротивлением;

Р2 - давление в магистрали перед пусковым клапаном (перед центральной узкостью);

Р3 - давление в магистрали за пусковым клапаном (за центральной узкостью);

Р4 - давление в магистрали перед выходным сопротивлением;

Ркс- давление в камере сгорания;

G0- расход компонента топлива на входе;

G1- расход через пусковой клапан (центральную узкость);

G2- расход компонента топлива в камеру сгорания;

gg- расход газа из камеры сгорания.

2. Формирование файла исходных данных для расчета по программе «Динамика КС»

2.1 Расчет и выбор основных геометрических размеров топливных магистралей на участке от бака до камеры сгорания

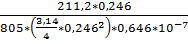

Основной внутренний диаметр трубопровода:

d=

где G – расход компонента по трубопроводу кг/с, -плотность компонента кг/ , v – скорость движения компонента по трубопроводу м/с по (табл. 1.1). , v – скорость движения компонента по трубопроводу м/с по (табл. 1.1).

Окислителя:

т.к компонент криогенный и под большим давлением =>

dо

= =0.217мм примем dо

=219мм =0.217мм примем dо

=219мм

Горючего

: т.к рабочее давление меньше 100 атм, а диаметр магистрали больше 100мм => v=5,5м/с

dг

= =0,246мм примем dг

=245мм =0,246мм примем dг

=245мм

Диаметры узкости и входные диаметры магистрали получим, как 0,9 основного диаметра, т.е.

dг

=0,197м - диаметр трубопровода горючего;

dг

=0,22м - диаметр трубопровода окислителя.

2)Определение потерь давления:

Re= ; ;

кинематическая вязкость жидкости, F-площадь сечения трубопровода кинематическая вязкость жидкости, F-площадь сечения трубопровода

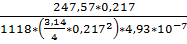

Окислителя:

Reо

= =263681,6 =263681,6

Горючего

Reг

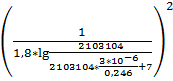

= =2103104 =2103104

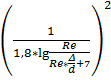

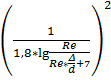

Коэффициент путевых потерь λ:

=1,8*lg =1,8*lg

Где  =3*10-6

–средняя высота шероховатости стенки для холоднокатаных труб =3*10-6

–средняя высота шероховатости стенки для холоднокатаных труб

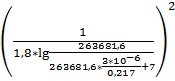

Для магистрали окислителя:

о

= о

= = = = =

Для магистрали горючего:

г

= г

= = = = = 3 3

Гидравлические коэффициенты сопротивления:

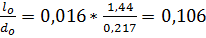

Для магистрали окислителя:

ξ0

= о

* о

*

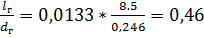

Для магистрали горючего:

ξг

= г

* г

*

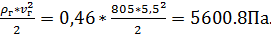

Путевые потери давления в магистралях:

ΔPi

= ξi

*

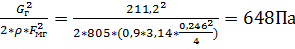

Для магистрали окислителя:

ΔPo

= ξo

* = = * * Па. Па.

Для магистрали горючего:

ΔPг

= ξг

*

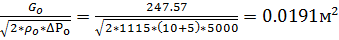

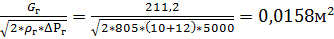

Эквивалентная площадь местного сопротивления для межрубашечного тракта и надфорсуночных полостей определяется как:

Fi

=

Для магистрали окислителя:

Fo

=

Для магистрали горючего:

Fг

=

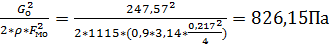

Перепад давлений на местных сопротивлениях:

ΔPм

i

= ; Fм

-площадь местного сопротивления ; Fм

-площадь местного сопротивления

Перепад давления окислителя:

ΔPмо

=

Горючего:

ΔPмг

=

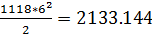

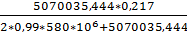

Давление на выходе из насосов окислителя:

Рвых.о

=5066250+2133,144+2*826,15=5070035,444

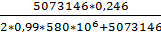

Рвых.г

=5066250+ +2*648=5073146 +2*648=5073146

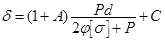

Толщины стенок трубопроводов

P- рабочее давление,  =0,99 – коэффициент послабления из за наличия сварного шва, =0,99 – коэффициент послабления из за наличия сварного шва,

А=0,12- запас прочности из за влияния поля допуска,  =580* =580* Па -допускаемое напряжение материала стенки. Па -допускаемое напряжение материала стенки.

о

=(1+0,12) о

=(1+0,12) =0,001м; примем 1мм =0,001м; примем 1мм

г

=(1+0,12) г

=(1+0,12) =0,0012м; примем 1.2 мм =0,0012м; примем 1.2 мм

В соответствии с ГОСТ 9567-75 примем толщины труб равными 20 и 22 мм.

Аппроксимация результатов термодинамического расчета:

Определение полиномов {Ra

Ta

}, {Wa

} и {na

} от α

Для аппроксимации графиков R

·

T

=

RT

( ),

W

=

W

(

),

W

=

W

( ),

n

=

n

(

),

n

=

n

( )

полиномом второй степени нужно решить следующую систему уравнений:

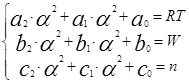

)

полиномом второй степени нужно решить следующую систему уравнений:

где правая часть – искомый полином, а левая – значение функции, которую аппроксимирует данный полином. Требуется найти коэффициенты полиномов.

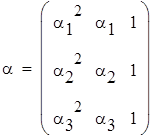

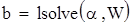

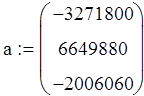

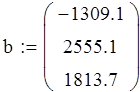

Запишем систему уравнений в матричном виде

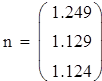

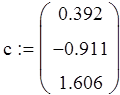

Тут матрицы-столбцы a, b и c – неизвестные коэффициенты полинома, а квадратная матрица  - матрица, содержащая значения расчётного коэффициента избытка окислителя и двух соседних, которые есть в таблицах справочника [1].

- матрица, содержащая значения расчётного коэффициента избытка окислителя и двух соседних, которые есть в таблицах справочника [1].

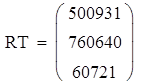

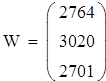

Задачу решаем с использованием MathCad

Результатом работы которой станут матрицы-столбцы искомых коэффициентов:

Получаем систему аппроксимирующих полиномов для заданных функций

-3271800∙ +6649880∙α-2006060=RT +6649880∙α-2006060=RT |

2.2 Общее формирование файла исходных данных

Табл.1 Входные идентификаторы программы «Динамика КС»

| Параметр |

Размерность |

Обозначение |

Величина |

| шероховатость трубы до узкости |

м |

Rz |

8·10-6 |

| диаметр магистрали О до узкости |

м |

d2 |

0,219 |

| диаметр магистрали Г до узкости |

м |

d2 |

0,245 |

| входной диаметр магистрали О |

м |

d1 |

0,197 |

| входной диаметр магистрали Г |

м |

d1 |

0,220 |

| диаметр центральной узкости О |

м |

d3 |

0,197 |

| диаметр центральной узкости Г |

м |

d3 |

0,220 |

| выходной диаметр магистрали О |

м |

d5 |

0,197 |

| выходной диаметр магистрали Г |

м |

d5 |

0,220 |

толщина стенок магистралей О

толщина стенок магистралей Г

|

м |

0,001

0,0012

|

| длина половины магистрали О |

м |

l1

|

1,44 |

| длина половины магистрали Г |

м |

l2

|

8.5 |

| углы наклона магистралей до узкости |

рад |

0 |

| давление на входе в магистрали |

МПа |

P0 |

4,5 |

| время начала открытия клапана Г |

с |

t0 |

0 |

| время начала открытия клапана О |

с |

t0 |

0,01 |

| время срабатывания клапана Г |

с |

t1 |

0.000015 |

| время срабатывания клапана О |

с |

t1 |

0.010015 |

| плотность окислителя |

Кг/м3 |

1118 |

| плотность горючего |

Кг/м3 |

805 |

| модуль упругости окислителя |

МПа |

kж |

910 |

| модуль упругости горючего |

МПа |

kж |

1200 |

| вязкость окислителя |

2/с |

1,64e-7 |

| вязкость горючего |

2/с |

2,3e-7 |

| угол тангажа |

рад |

θ |

1.5708 |

| ускорение летательного аппарата |

м/с2 |

a |

0 |

| давление за магистралью |

МПа |

P5 |

| модуль упругости материала стенки |

МПа |

Eст |

2e5 |

| начальное время расчета |

с |

T0 |

0 |

| конечное время расчета |

с |

Tk |

0,1 |

| начальный шаг по времени |

с |

h |

0,00001 |

| коэффициенты полинома RT |

- |

A |

| B |

| C |

| коэффициенты полинома V |

- |

A |

| B |

| К0 |

0 |

| коэффициенты полинома k |

- |

А |

0 |

| В |

0 |

| С |

0 |

| D |

| стехиометрическое соотношение |

- |

3,65 |

| номинальная степень понижения давления |

ркс /рср |

58 |

| диаметр критического сечения сопла |

м |

dкр |

0,267 |

| диаметр среза сопла |

м |

da |

1 |

| объем камеры сгорания |

м3 |

WКС |

0,084 |

| вывод каждого n-го шага |

n |

1 |

| погрешность метода интегрирования |

0,001 |

| способ оценки погрешности |

Абсолютная |

|