| Департамент водного транспорта РФ

Новосибирская государственная академия водного транспорта

Электромеханический факультет

Кафедра ЭО и А

Курсовая работа

«Расчет электропривода механизма подъема крана»

Выполнил:

Студент IV курса ЭМФ

группы М-41

Янин А.И.

Проверил:

Романов М.Н.

Новосибирск, 2010

СОДЕРЖАНИЕ

Задание........................................................................................................................................... 3

Введение......................................................................................................................................... 4

Общая часть.................................................................................................................................... 5

1 Требования, предъявляемые к механизмам подъема крана............................................. 5

2 Расчет нагрузок механизма подъема.................................................................................. 7

3 Расчет и построение циклограммы.................................................................................... 7

3.1 Расчет линейных и угловых перемещений груза.................................................... 7

3.2 Определение длительности разгона механизмов.................................................... 8

3.3 Определение длительности торможения механизмов............................................ 8

3.4 Определение длительности установившихся режимов работы............................. 9

3.5 Определение длительности цикла............................................................................. 9

3.6 Построение циклограммы.......................................................................................... 9

3.7 Определение относительной продолжительности включения............................ 10

4 Расчет мощности, выбор и проверка электродвигателей.............................................. 10

4.1 Предварительный выбор электродвигателя........................................................... 11

4.2 Проверка электродвигателя на перегрузочную способность............................... 11

4.3 Проверка двигателя на нагрев................................................................................. 12

Реклама

4.3.1 Расчет моментов сопротивления на валу электродвигателя....................... 12

4.3.2 Расчет начального пускового момента электродвигателя........................... 13

4.3.3 Определение токов исполнительного электродвигателя............................ 14

4.3.4 Среднее квадратичное значение тока статора электродвигателя при пуске 14

5 Выбор пусковых резисторов электродвигателя, аппаратов управления магнитного контролера 16

6 Разработка схемы электропривода................................................................................... 18

Заключение.................................................................................................................................. 23

Список использованных источников и литературы............................................................... 24

ЗАДАНИЕ

По исходным данным рассчитать электропривод механизма подъема крана.

Исходные данные, вариант 32:

1) Производительность крана Q=150 тс/час;

2) Номинальная грузоподъемность G=6 тс;

3) Вес грузозахватного приспособления Gc

=900 кГс;

4) Радиус грузового барабана Rб

=0,48 м;

5) Скорость подъема номинального груза  =1,1 м/с; =1,1 м/с;

6) Максимальная высота подъема груза Hмах

=25м;

7) КПД механизма при подъеме номинального груза η=0,8;

8) Режим работы ВТ.

Введение

Курсовая работа посвящена расчету и проектированию механизма подъема крана.

Краны являются одним из видов грузоподъемных устройств, циклического действия. Они бывают мостовыми, козловыми, башенными, портальными, плавучими и т.д. Уровень механизации механических работ в портах постоянно увеличивается за счет поступления кранов отечественного и импортного производства. В настоящие время на 100 метров причалов приходится в среднем 3 крана. Дальнейшее увеличение портов крановой техникой не дает положительного эффекта вследствие увеличения времени на переработку грузов из-за возможности задевание одним краном другого.

Повышение производительности перегрузочной техники может быть достигнуто совмещением технологических операций по переработке грузов, а так же за счет перехода на статические преобразователи.

Курсовая работа ставит своей целью закрепить, систематизировать и углубить теоретические знания студентов, научить их применять эти знания при решении производственно-технических задач, привить навыки к самостоятельной работе с учебной и справочной литературой.

Общая часть

1 Требования, предъявляемые к электроприводам механизма подъема крана

Реклама

1.1 Исполнение кранового электрооборудования должно соответствовать категориям У1 и У2 ГОСТ 15150-69.

1.2 Системы управления электроприводом должны быть унифицированы. Электроприводы механизмов одного функционального назначения должны иметь единые схемные решения, независимо от грузоподъемности кранов.

1.3 Все электроприводы должны быть оборудованы устройствами, обеспечивающими их автоматическое отключение от сети при электрических перегрузках, коротких замыканиях, снижении или исчезновении напряжения сети, превышение грузоподъемности, достижение механизмом конечных положений.

1.4 Системы управления должны иметь нулевую блокировку и минимальную защиту, исключающие возможность самопроизвольного запуска электроприводов после недопустимого снижения или полного исчезновения напряжения питающей сети.

1.5 Механизмы подъема должны быть оборудованы механическими тормозами закрытого типа.

1.6 При исчезновении напряжения питающей сети механизмы подъема должны автоматически затормаживаться.

1.7 В системах управления должна быть предусмотрена возможность контроля и проверки работы элементов электропривода при отключенных силовых цепях и заторможенных механизмах.

1.8 Системы управления должны быть стойкими к воздействию внешних помех, искажению формы кривой тока и изменения напряжении питающей сети.

1.9 Управление электродвигателями всех механизмов должно выполняться двумя комбинированными командоаппаратами, причем один из них предназначен для выполнения операций поворота и изменения вылета стрелы, а другой подъема и спуска грузов, а так же для закрытия или раскрытия грейфера.

1.10 Системы управления электроприводами грузовых лебедок должны обеспечивать кратковременный перевод электроприводов в режим электрического торможения при установки рукоятки в соответствующих командоаппаратов в нулевое положение, с последующим наложением механических тормозов.

1.11 Системы управления электроприводами грузовых лебёдок должны гарантировать получение устойчивых пониженных скоростей движения номинального груза в пределах: при подъёме – 0,3…0,5 м/с, при спуске – 0,15…0,25 м/с.

1.12 При пусках и электрических торможениях электроприводов грузовых лебедок средние ускорения движения не должны превышать значений:

для кранов грузоподъемностью 3…5 т: 0,7…1,0 м/с2

;

для кранов грузоподъемностью 10 т и выше: 0,4…0,6 м/с2

1.13 Расчет мощности электродвигателя механизма подъема должен производится на относительную продолжительность включения 60%.

1.14 Место установки путевых выключателей должно выбираться с учетом обеспечения безопасного выбега механизма l (м). Для механизма подъема l=(0,5…0,7)  2

, где 2

, где  - максимальная скорость м/с. - максимальная скорость м/с.

1.15 Механизм подъема должен иметь ограничитель грузоподъемности срабатывающий при 110 % номинального груза, при этом должны быть исключены возможные ложные срабатывания, вызываемые кратковременными динамическими нагрузками.

1.16 Для предотвращения схода канатов с ручьев барабанов грузовых лебедок механизм подъема должен быть оборудован устройством, автоматически отключающим электродвигатели при ослаблении канатов.

1.17 При выборе рода тока магнитного контроллера и коммутационных аппаратов следует ориентироваться на режим работы проектируемого привода.

1.18 Конструкция и размещение устройств управления на кранах, должны обеспечивать защиту обслуживающего персонала от случайных прикосновений к токоведущим частям, защиту установленного оборудования от попадания на них атмосферных осадков; удобство обслуживания, а так же легкое обнаружение неисправностей и быстрою замену вышедших из строя элементов. Для обеспечения безопасной работы электроприводы крановых механизмов должны иметь степень защиты 1Р44 по ГОСТ 14254 – 80.

2 Расчет нагрузок механизма подъема

Предварительное расчетное значение мощности электродвигателя, соответствующие нагрузке привода (или суммарной мощности двигателей для грейферного крана), находится из выражения:

,кВт, (2.1) ,кВт, (2.1)

где Gн

– номинальная грузоподъемность крана, если кран грейферный, то дополнительно следует учитывать вес грузозахватного устройства – G0,

H;

- скорость подъема номинального груза м/с; - скорость подъема номинального груза м/с;

ηн

– номинальный к.п.д. механизма (в расчетах можно принять 0,75 – 0,87).

кВт. кВт.

3 Расчет и построение циклограммы

Циклограммы отражают последовательность и длительность операций, входящих в цикл работы крана. Они представляют собой графики изменения скорости перемещения груза во времени, которые строят в произвольном масштабе для каждого механизма крана, и имеют вид трапеций.

По данным циклограмм определяют длительность цикла и относительные продолжительности включения электродвигателей каждого механизма крана. Циклорамы рассчитывают и строят для наиболее тяжелого варианта погрузо-разгрузочных работ.

3.1 Расчет линейных и угловых перемещений груза

В соответствии с заданием и из опыта эксплуатации аналогичных машин задают значения линейных и угловых перемещений груза для каждой операции и принимают, что скорость груза в процессе разгона и торможения изменяется линейно.

Высота подъема груженного гака (или спуска холостого) принимается из условия:

(3.1) (3.1)

где Н, Нmax

– средняя и максимальная высота подъема от подкранового рельса или палубы понтона, м.

м. м.

При работе по схеме «судно-склад» выгрузка сыпучего груза осуществляется при угле поворота стрелы в сторону склада φ´=1,4…1,57 рад, что соответствует 80º-90º.

При работе по схеме «склад-судно» забор материала осуществляется при угле φ´´=1,22…1,57 рад (70º-90º).

Значение угла поворота стрелы крана при работе в среднем можно принять φ=φ´+φ´´=(2,1…3,14) рад.

Примем что в нашем случае φ=3 рад, перемещение крана примем равное 10м.

3.2

Определение длительности разгона механизмов

Предварительное значение суммарной длительности разгона механизмов электропривода подъема, независимо от характеристик выполняемой операции, принимается постоянным и его минимальное значение определяют исходя из величины допустимого ускорения, т.е.

(3.2) (3.2)

где υ – установившаяся скорость перемещения груза, м/с;

αср

- среднее допустимое ускорение механизма, м/с2

.

Средние значения суммарной длительности разгона механизмов поворота, передвижения, изменения вылета предварительно принимаются равными соответственно 5…8, 6…8, 2,5…3,0 с.

3.3

Определение длительности торможения механизмов

Значение длительности торможения tт

всех электроприводов принимаются равными длительности разгона.

3.4

Определение длительности установившихся режимов работы

Длительность установившихся режимов работы электроприводов крана:

- для механизмов подъема, передвижения и изменения вылета стрелы:

(3.3)

- для механизма поворота стрелы:

(3.4)

где Н, φ – линейное и угловое перемещение груза, м;

δ – коэффициент использования паспортной скорости (для механизмов подъема и изменения вылета стрелы δ= 1; поворота 0,7…0,8; передвижения 0,8…0,9);

ω – угловая скорость установившегося движения механизма поворота, рад/с.

3.5

Определение длительности цикла

Длительность цикла определяется через производительность Q и грузоподъемность G крана:

(3.5)

3.6

Построение циклограммы

По рассчитанным параметрам строится циклограмма. На рисунке 3.1 изображена циклограмма портального крана работающего по схеме «судно-склад».

рис 3.1. циклограмма портального крана рис 3.1. циклограмма портального крана

3.7

Определение относительной продолжительности включения

По построенной циклограмме определяются время работы электродвигателя в течении всего цикла и определяется относительная продолжительность включения:

где  - полное время работы двигателя в течении всего цикла, с. - полное время работы двигателя в течении всего цикла, с.

(3.6)

4 Расчет мощности, выбор и проверка электродвигателей

Цикличность работы кранового механизма подъема, необходимость «мягкой» посадки груза и ряд других факторов приводят к тому, что работа двигателей сопряжена с большим числом включений в час (до 800…1200 включений в час). Для обеспечения необходимой производительности время разгона привода, при наличии номинального момента сопротивления на валу должно быть минимальным.

Поэтому на кранах применяются электродвигатели специального исполнения (крановые электродвигатели), отличаются повышенной кратностью максимального момента (λ=2,5…3,0), большим допустимым числом включений в час, высокой надежностью в эксплуатации.

В ряде случаев, особенно при работе с тяжелыми грузами, от привода может потребоваться довольно широкий диапазон регулирования скорости вращения, высокая плавность разгона и торможения, перехода с одной характеристики на другую, что является условием надежной работы крана в целом.

При выборе электродвигателя следует иметь запас по мощности (3…5%), учитывающий значительное ухудшение теплоотдачи машины, работающий на пониженных скоростях.

4.1

Предварительный выбор электродвигателя

Необходимая мощность электродвигателя определиться

(4.1) (4.1)

где z – число приводных двигателей механизма подъема (z=1);

1,1 – коэффициент, учитывающий неравномерность загрузки двигателей (при z=1 коэффициент отсутствует).

Так как расчетная относительная продолжительность включения двигателя не соответствует стандартной, то рассчитанное значение мощности следует привести к стандартному значению ПВст

=60%:

(4.2)

По найденной мощности Pрасч

для ПВcт

=60% из каталога предварительно выбирается электродвигатель переменного тока МТН 712-10.

4.2

Проверка электродвигателя на перегрузочную способность

Проверка электродвигателя на перегрузочную способность выполняется по условию:

(4.3)

где  - максимальное значение момента сопротивления, Нм; - максимальное значение момента сопротивления, Нм;

- максимальный вращающий момент электродвигателя, - максимальный вращающий момент электродвигателя,

0,8 – коэффициент, учитывающий снижение момента электродвигателя при уменьшении напряжения питающей сети на 10%.

Максимальное значение момента сопротивления на валу электродвигателя:

(4.4)

где - номинальная частота вращения выбранного электродвигателя, рад/с. - номинальная частота вращения выбранного электродвигателя, рад/с.

Общее передаточное число редуктора подъема может быть определено по выражению:

(4.5)

где  - радиус лебёдки барабана, м. - радиус лебёдки барабана, м.

4.3

Проверка двигателя на нагрев

4.3.1

Расчет моментов сопротивления на валу электродвигателя

Момент при подъеме номинального груза:

(4.6)

Момент при опускании номинального груза: Момент при опускании номинального груза:

(4.7)

где  . .

Момент статический при подъеме пустого гака:

(4.8)

где (4.9)

(4.10)

Момент статический при cпуске пустого гака:

(4.11)

где  - величина к.п.д. при пуске пустого гака. - величина к.п.д. при пуске пустого гака.

4.3.2

Расчет начального пускового момента электродвигателя

Расчет начального пускового момента электродвигателя

Суммарный приведенный момент инерции ведущей массы всей системы

(4.12) (4.12)

где 1,1…1,2 коэффициент, учитывающий моменты инерции барабана и редуктора (меньшее значении принимается для кранов меньшей грузоподъемности);

- момент инерции ротора двигателя, кг∙м2

; - момент инерции ротора двигателя, кг∙м2

;

- момент инерции муфт, кг∙м2

(Jм

=0,15∙Jд

). - момент инерции муфт, кг∙м2

(Jм

=0,15∙Jд

).

По полученному значению  и допустимому среднему ускорению αср

рассчитывается максимально допустимое значение начального пускового момента: и допустимому среднему ускорению αср

рассчитывается максимально допустимое значение начального пускового момента:

(4.13)

где  = = - расчетное значение момента сопротивления на валу, Нм; - расчетное значение момента сопротивления на валу, Нм;

k – коэффициент, принимаемый равным 1;

- средняя величина ускорения. - средняя величина ускорения.

4.3.3

Определение токов исполнительного электродвигателя

По значению моментов, рассчитанных в разделе 4.3.1 определяются соответствующие значения токов электродвигателя по выражению:

(4.14)

где  - номинальный ток статора электродвигателя, А; - номинальный ток статора электродвигателя, А;

- рачетное по п.4.3.1. значение моента, Нм; - рачетное по п.4.3.1. значение моента, Нм;

- номинальное значение момента, Нм. - номинальное значение момента, Нм.

4.3.4

Среднее квадратичное значение тока статора электродвигателя при пуске

Для приводов с линейно убывающим избыточным моментом при пуске

(4.15)

где  ; ;

- значение тока двигателя, соответствующее начальному пусковому моменту переключения - значение тока двигателя, соответствующее начальному пусковому моменту переключения  ; ;

- значение тока электродвигателя, соответствующие моменту переключения - значение тока электродвигателя, соответствующие моменту переключения  . .

Повторно-кратковременное значение тока статора электродвигателя в течение цикла

(4.17)

где  - токи и длительности переходных режимов, А, с; - токи и длительности переходных режимов, А, с;

- токи и длительности установившихся режимов, А, с; - токи и длительности установившихся режимов, А, с;

Определяется значение расчетной электрической нагрузки, эквивалентной действительной по эффекту теплового воздействия на электродвигатель

(4.18)

где  - каталожное значение тока статора электродвигателя при ПВ=100%, А; - каталожное значение тока статора электродвигателя при ПВ=100%, А;

- коэффициент, определяемый способом охлаждения электродвигателя. - коэффициент, определяемый способом охлаждения электродвигателя.

Для электродвигателей с самовентиляцией

(4.19)

где  - коэффициенты, учитывающие ухудшение теплоотдачи двигателя: - коэффициенты, учитывающие ухудшение теплоотдачи двигателя:

(4.20)

где  - коэффициенты, учитывающие уменьшение теплоотдачи электродвигателя при стоянке, - коэффициенты, учитывающие уменьшение теплоотдачи электродвигателя при стоянке,  ; ;

- коэффициент использования паспортной скорости. - коэффициент использования паспортной скорости.

Проверка на нагрев производится в соответствии с условием

(4.21) (4.21)

Неравенство 4.21 выполняется, следовательно, предварительно выбранный электродвигатель считается принятым к установке.

5

Выбор пусковых резисторов электродвигателя, аппаратов управления магнитного контролера

Внешнее сопротивление в цепи ротора электродвигателя

(5.1)

где  - коэффициент, определяемый назначение механической характеристики; - коэффициент, определяемый назначение механической характеристики;

- условный порядковый номер пусковой механической характеристики; - условный порядковый номер пусковой механической характеристики;

- активное сопротивление фазы ротора, Ом; - активное сопротивление фазы ротора, Ом;

- скольжение электродвигателя в номинальном режиме; - скольжение электродвигателя в номинальном режиме;

- номинальный момент электродвигателя; - номинальный момент электродвигателя;

- начальный пусковой момент электродвигателя на регулировочной или - начальный пусковой момент электродвигателя на регулировочной или

пусковой механической характеристике, Нм.

Для регулировочных механических характеристик  =1, для пусковых =1, для пусковых

(5.2)

где  момент переключения, Нм. момент переключения, Нм.

, ,

Нм. Нм.

Активное сопротивление фазы ротора электродвигателя принимается по данным завода изготовителя или рассчитывается приближенно для АД

(5.3)

где  - номинальное линейное напряжение между кольцами ротора, В; - номинальное линейное напряжение между кольцами ротора, В;

- номинальный ток ротора при стандартном значении ПВ, А. - номинальный ток ротора при стандартном значении ПВ, А.

Номинальное скольжение электропривода

(5.4) (5.4)

где  - синхронная частота вращения электродвигателя. - синхронная частота вращения электродвигателя.

, ,

, ,

Ом. Ом.

Значение  рассчитывается по данным завода изготовителя рассчитывается по данным завода изготовителя

(5.5) (5.5)

, Нм, , Нм,

Значение  принимается в соответствии с функциональным назначением механических характеристик: принимается в соответствии с функциональным назначением механических характеристик:

Для пуска  , Нм , Нм

, Нм , Нм

Число пусковых механических характеристик

(5.6)

Где  – скольжение электродвигателя в установившемся режиме на конечной механической характеристике. Если двигатель управляется МК, то принимаем – скольжение электродвигателя в установившемся режиме на конечной механической характеристике. Если двигатель управляется МК, то принимаем  = 0,1…0,2, так как в роторной цепи АД остается не выведенная часть сопротивления. = 0,1…0,2, так как в роторной цепи АД остается не выведенная часть сопротивления.

, ,

. .

Вычисляем действительное значение  по формуле: по формуле:

(5.7)

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, Ом, , Ом,

, Ом, , Ом,

, Ом, , Ом,

, Ом, , Ом,

, Ом. , Ом.

Сопротивление секции внешнего резистора для каждой ступени пуска

(5.8) (5.8)

где  - условный порядковый номер ступени пуска; - условный порядковый номер ступени пуска;

- сопротивление в цепи ротора на двух соседних механических характеристик - сопротивление в цепи ротора на двух соседних механических характеристик

Ом, Ом,

Ом, Ом,

Ом, Ом,

Ом. Ом.

6

Разработка схемы электропривода

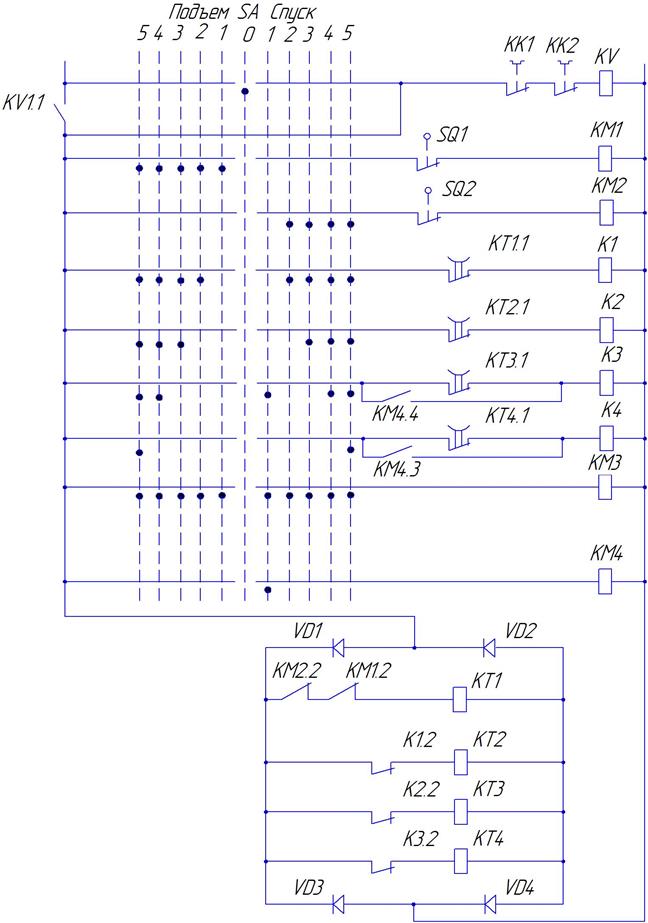

Описание схемы:

Силовая схема привода включает: асинхронный двигатель М с фазным ротором, электрогидравлический толкатель YB (привод механического тормоза закрытого типа), контакторы КМ1, КМ2, КМ3, KM4 и ступени резисторов R1-R14, включенные в цепь ротора, тепловые реле КК1 и KK2, автоматический воздушный выключатель QF.

При замыкании автоматического воздушного выключателя QF в силовой цепи ничего не происходит, а цепь управления получает питание. К катушке реле напряжения KV подводится напряжение и контакт KV1.1 замыкается. Реле времени KT1-KT4 получают питание и размыкают мгновенно свои контакты KT1.1-KT4.1. Цепь управления готова к работе.

При переводе рукоятки командоконтроллера из положения 0 в положение 1 подъема, контакт KV1.1 остается замкнутым, получают питание обмотки магнитного пускателя КМ1 и KM3. В результате этого контакты КМ1.1 в силовой цепи двигателя и контакты KM3.1 в цепи тормоза замкнутся. Электрогидравлический толкатель тормоза YB получает питание и происходит растормаживание вала двигателя. Силовые контакты контакторов К1-K4 остаются разомкнутыми и двигатель М начинает работу на самой мягкой искусственной характеристике с полностью введенными сопротивлениями R. Также происходит размыкание контакта KM1.2 и катушка реле времени KT1 теряет питание и замыкает с выдержкой времени свои контакты KT1.1.

При переводе рукоятки командоконтроллера в положение 2 подъема обмотки KM1и KM3 остаются под напряжение и двигатель работает в том же направлении. Контакт KT1.1 реле времени KT1 замыкается с выдержкой времени, катушка K1 получает питание и замыкаются контакты K1 в цепи ротора и размыкаются контакты K1.2 в цепи управления, выводятся ступени сопротивлений R5-R14 и двигатель переходит на работу по более жесткой искусственной характеристики с большей скоростью, реле времени KT2 теряет питание.

При переводе рукоятки командоконтроллера в положение 3 подъема контакт реле времени KT2 замыкается с выдержкой времени, обмотка K2 получает питание, в цепи ротора замыкаются контакты K2, выводятся ступени сопротивлений R3-R14 , скорость двигателя увеличивается, размыкаются контакты K2.2 в цепи управления и теряет питание обмотка KT3.

Аналогична работа схемы в положениях 4 и 5. После выведения всех сопротивлений двигатель выходит на естественную характеристику.

В положении 1 спуска, двигатель работает в режиме динамического торможения, в силовой цепи замкнуты контакты KM4.1 и KM4.2. В 1 положение в цепи ротора введено минимальное сопротивление, что обеспечивает максимальный тормозной момент.

В положениях 2-5 спуска двигатель работает аналогично положениям 2-5 подъема, с той лишь разницей, что в силовой цепи замкнуты контакты KM2.

При приближении к поверхности, для обеспечения посадочной скорости, рукоятка переводится в 1 положение КМ, в котором двигатель работает в динамическом торможении с максимальным тормозным моментом. Также в этом положении облегчается работа механических тормозов, так как постоянное магнитное поле статора подтормаживает вал двигателя.

В случае, полного исчезновения напряжения питания или если оно становится меньше уставки реле минимального напряжения KV, последнее срабатывает и размыкает свои контакты KV1.1 обесточивая всю схему управления. Механизм затормаживается механическим тормозом (нулевая защита).

В случае восстановления напряжения самопроизвольного запуска двигателя не произойдет. Для его включения оператору необходимо перевести рукоятку командоконтроллера в нулевое положение (нулевая блокировка).

Нулевая защита и нулевая блокировка имеются во всех крановых приводах.

Тепловое реле КК обеспечивает защиту двигателя от перегрузки.

Рис.6.1.Схема электропривода механизма подъема

Рис.6.2. Схема управления

ЗАКЛЮЧЕНИЕ

В данной курсовой работе был разработан ЭП механизма подъема крана. Были получены и закреплены теоретические знания при изучении требований к крановым приводам.

Получены навыки самостоятельной работы с учебной и справочной литературой при выборе и разработке схемы ЭП.

Список ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ И литературы

- Полянский В. Ф., Попов А. В. Электрооборудование судов и предприятий. – М.: Транспорт, 1989. – 214 с.

- Электроприводы портальных и плавучих кранов. Требования к расчёту и проектированию. РТМ 212.0050 – 84. – Л.: Транспорт, 1985. – 47 с.

- Правила технической эксплуатации и ремонта портовых перегрузочных машин. – Л.: Транспорт. 1986. – 206 с.

- Кудакин А. В., Шир В. М. Электрооборудование подъёмно-транспортных машин. – М.: Транспорт, 1993. – 311 с.

- Правила устройства и безопасной эксплуатации грузоподъёмных кранов. – М.: Металлургия, 1996. – 124 с.

- Крановое электрооборудование: Справочник под ред. Рабиновича А.А. – М.: Энергоиздат, 1979. – 164с.

- Яуре А.Г., Певзнер Е.М. Крановый электропривод: Справочник. – М.: Энергоатомиздат, 1988. – 344 с.

- Игловский И.Г., Владимиров Г.В. Справочник по слаботочным электрическим реле. 3-е изд. перераб. И доп. – Л.: Энергоатомиздат, 1998. – 560 с.

- Конопелько О.К. Методические указания по схемам электроприводов береговых установок. – Новосибирск: НИИВТ, 1981. – 67 с.

- Конопелько О.К., Маркс С.Л., Овсянников А.С. Электрооборудование и автоматизация береговых установок / Методические указания к курсовому проектированию для студентов специальности 0628 «Электропривод и автоматизация промышленных установок» дневной и заочной форм обучения. Кафедра ЭОСиБС. – Новосибирск: НИИВТ, 1997. – 57 с.

|