Содержание

Введение

1. Предварительная разработка и выбор варианта технологического процесса

1.1 Выбор и обоснование типа производства

1.2 Выбор заготовки

1.3 Предварительная разработка и выбор варианта технологического маршрута по минимуму приведённых затрат

2. Оперативно-календарное планирование на участке

2.1 Нормативы оперативно-календарного планирования в серийном производстве

2.2 Нормативы оперативно-календарного планирования в массовом производстве для однопредметной непоточной линии

3. Определение численности работающих на участке

4. Определение фонда оплаты труда работающих на участке

4.1 Расчёт фонда оплаты труда производственных рабочих

4.2 Расчёт фонда оплаты труда других категорий рабочих

5. Основные технико-экономические показатели работы участка

Заключение

Список литературы

Под организацией производства понимается координация и оптимизация во времени и пространстве всех материальных и трудовых элементов производства с целью достижения в определённые сроки наибольшего производственного результата с наименьшими затратами.

Упорядоченное выполнение технологических операций, обеспечивающее получение результата с данным качеством в определённые моменты времени называют организацией процесса производства. Ход процесса показывает, что операции должны осуществляться в определённой последовательности и для выполнения следующей операции завершаться в чётко определённые моменты времени. Для того, чтобы технологический процесс был организован, нужно обеспечить выполнение отдельных операций в соответствии с разработанной технологией. Поэтому выполнение технологического процесса должно осуществляться по жёстким правилам.

Организация технологических процессов требует соблюдения ряда принципов:

Так как на каждом этапе технологического процесса работает оборудование и определённое число людей, то производственные мощности отдельных этапов должны быть согласованы: так, если предшествующий этап будет выдавать много деталей, а последующий не будет иметь возможность пропустить это количество деталей, то накопится запас необрабатываемых деталей и, в конце концов, участок с более высокой производственной мощностью может простаивать;

Реклама

Производственный процесс должен протекать в непрерывном режиме, без простоев и перегрузок, переходы от одного этапа ко второму должны быть без потерь времени;

Процесс должен протекать в заданном темпе, то есть цикл производства не должен измениться в процессе производства. Процесс должен быть ритмичным.

Объектом изучаемой науки является предприятие, а предметом - организация производства на предприятии.

Процесс организации труда содержит определённые цели и задачи:

Отбирается коллектив и выбирается форма управления;

Разделение труда и расстановка рабочих мест;

Разработка производственной программы;

Выявление недоработок и их устранение;

Контроль над выполнением плана.

В основе классификации типов производства лежат следующие признаки:

устойчивость номенклатуры продукции, которая определяется на основе разнообразия и повторяемости выпускаемых изделий;

специализация рабочих мест;

универсальность применяемого оборудования и технологической оснастки;

уровень квалификации рабочих, занятых в процессе производства продукции.

Предприятие (цех) относится к тому типу производства, к которому относится большинство входящих в состав предприятия (цеха) цехов (участков). Для этого определяют:

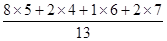

Коэффициент, характеризующий степень специализации рабочих мест (коэффициент закрепления операций):

(1) (1)

где і=1, …, n- количество наименований деталей обрабатываемых на

рабочем месте, участке, в цехе;

- число операций, которые проходит i-тая деталь в процессе её - число операций, которые проходит i-тая деталь в процессе её

обработки;

- число рабочих мест, на которых эти операции выполняются.

- число рабочих мест, на которых эти операции выполняются.

Коэффициент, характеризующий степень специализации технологического процесса ( ): ):

= = , (2) , (2)

где  - среднее операционное время; - среднее операционное время;

r- такт выпуска продукции.

Таблица 1 - Типы производства и коэффициенты, характеризующие

степень его специализации

| Тип производства |

Коэффициенты, характеризующие степень специализации |

Рабочее место,

Кр. м.

|

Технологический процесс, Кпр.

|

| 1 |

2 |

3 |

| Массовое |

1 |

1 |

| Крупносерийное |

2-5 |

0,2-0,5 |

| Среднесерийное |

6-10 |

0,05-0,1 |

| Мелкосерийное и единичное |

Более 11 |

Менее 0,05 |

Для предварительного определения типа производства можно использовать объём годового выпуска и массу детали, представленными в таблице.

Таблица 2 - Зависимость типа производства от объёма выпуска (шт) и

массы детали

Масса детали,

кг

|

Годовой объём выпуска в зависимости от типа производства |

| Единичное |

Мелко-

серийное

|

Средне-

серийное

|

Крупно-

серийное

|

Массовое |

| <1.0 |

<10 |

10-2000 |

2000-100000 |

75000-200000 |

200000 |

| 1.0 - 2.5 |

<10 |

10-1000 |

1000-50000 |

50000-100000 |

100000 |

| 2.5 - 5.0 |

<10 |

10-500 |

500-35000 |

35000-75000 |

75000 |

| 5.0 - 10 |

<10 |

10-300 |

300-25000 |

25000-50000 |

50000 |

| >10 |

<10 |

10-200 |

200-10000 |

10000-25000 |

25000 |

По данным таблиц и исходным данным у меня мелко-серийный тип производства.

Мелко-серийный тип производства характеризуется изготовлением ограниченной номенклатуры изделий, которая периодически повторяется. Изделия запускаются в производство сериями, детали обрабатываются партиями в определённой, заранее установленной периодичности.

Под серией понимается количество конструктивно-технологических одинаковых изделий, запускаемых в производство одновременно или последовательно.

Реклама

В мелко-серийном производстве детально разрабатывается технологический процесс, позволяющий снижать припуски на обработку, повышать точность заготовок.

В зависимости от масштабов, номенклатуры продукции, уровня специализации рабочих мест различают мелкосерийное, среднесерийное и крупносерийное производства.

Крупносерийное производство специализируется на выпуске продукции сравнительно узкой номенклатуры изделий в больших количествах. Оно характерно для многих процессов в машиностроении для обувных и швейных предприятий. Коэффициент закрепления равен 2 - 10.

Формы организации технологических процессов зависят от установленного порядка выполнения операций технологического процесса, расположение технологического оборудования, направления их движения в процессе изготовления.

Установлено две формы организации технологических процессов - групповая и поточная.

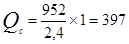

Решение о целесообразности организации поточного производства обычно принимается на основании сравнения заданного суточного выпуска изделий и расчётной суточной производительности поточной линии при двухсменном режиме работы и её загрузки не ниже 60%. Заданный суточный выпуск изделий (шт) можно рассчитать по формуле (3):

= = , (3) , (3)

где N - годовая программа выпуска;

254 - количество рабочих дней в году.

= =  (шт). (шт).

Суточная производительность поточной линии рассчитывается:

= =

,

(

4) ,

(

4)

где  - суточный фонд времени (при двухсменном режиме работы он - суточный фонд времени (при двухсменном режиме работы он

составляет 952 мин);

- средняя трудоёмкость основных операций. - средняя трудоёмкость основных операций.

(шт). (шт).

Среднюю трудоёмкость можно рассчитать по формуле:

= =

, (

5) , (

5)

где  - штучное время i-ой операции; - штучное время i-ой операции;

- количество основных операций. - количество основных операций.

Если заданный суточный выпуск изделий меньше суточной производительности поточной линии, при условии загрузки последующей на 60%, то применение от номенклатурной поточной линии не целесообразна. Следовательно, для данного производства имеет место групповая организация.

Поточный метод организации производства представляет собой совокупность приёмов и средств реализации производственного процесса, при котором обеспечивается строго согласованное выполнение всех операций технологического процесса во времени и перемещение предметов труда по рабочим местам в соответствии с установленным тактом выпуска изделий. При этом рабочие места, специализированные на выполнении определённых операций, располагаются в последовательности технологического процесса, образуя поточную линию. Для передачи предмета труда от одной операции к другой, как правило, применяется специальный механизированный транспорт.

Для поточного производства характерно расположение рабочих мест строго в соответствии с ходом технологического процесса, исключающее возвратные движения изготовляемых объектов и непрерывность передачи предметов труда с одной операции на другую или одновременное протекание нескольких операций (видов обработки) при применении многофункциональных машин.

Метод выполнения заготовки для деталей машин определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку - значит установить способ её получения, наметить пропуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления.

Для рационального выбора заготовки необходимо учитывать все вышеперечисленные данные, так как между ними существует тесная взаимосвязь. Окончательное решение можно применить только после экономического комплексного расчёта себестоимости заготовки и механической обработки в целом.

При выборе вида заготовки для вновь проектируемого технологического процесса возможны следующие варианты:

метод получения заготовки применяется аналогично существующему в данном производстве;

метод получения заготовки изменяется, однако это обстоятельство не вызывает изменений в технологии обработки;

метод получения заготовки заменяется, и в результате этого существенно изменяется ряд операций механической обработки деталей.

В первом случае достаточно ограничиться ссылкой на справочную литературу, где для данных условий рекомендован этот вариант как оптимальный. Так, как стоимость заготовки не изменяется, она не учитывается при определении технологической себестоимости.

Во втором случае предпочтение следует отдать заготовке, которая характеризуется лучшим использованием металла и меньшей её стоимостью. Стоимость заготовки учитывается при расчёте технологической себестоимости.

В двух рассмотренных случаях имеется полная возможность принять окончательное решение относительно вида заготовки и рассчитать её стоимость до определения технологической себестоимости варианта процесса.

В третьем случае вопрос о целесообразности определения вида может быть решён лишь после расчёта технологической себестоимости детали по сравниваемым вариантам. Предпочтение следует отдать той заготовке, которая обеспечивает меньшую технологическую себестоимость детали. Если сопоставляемые варианты по технологической себестоимости оказываются равноценными, предпочтительным следует считать вариант заготовки с более высоким коэффициентом использования материала.

Прежде, чем принять решение о методах и последовательности обработки отдельных поверхностей детали и составить технологический маршрут изготовления всей детали необходимо произвести все расчёты экономической эффективности отдельных вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведённых затрат на единицу продукции.

При выборе варианта технологического маршрута приведенные затраты могут быть определены в виде удельных величин на один час работы оборудования.

В качестве себестоимости рассматривается технологическая себестоимость, которая включает изменяющиеся по вариантам статьи затрат.

Под технологической себестоимостью понимается сумма издержек производства по тем статьям, по которым они различны для сопоставляемых вариантов. Все затраты, которые увеличиваются в технологической себестоимости можно представить как сумму условно-постоянных и условно-переменных затрат.

К основным календарно-плановым нормативам серийного производства относятся:

1. размер и ритм партии;

2. длительность производственного цикла обработки партии детали (сборки, сборочной единицы или изделия);

3. заделы.

Величина размера партии оказывает определённое влияние на себестоимость предмета труда: одни элементы затрат с изменением размера партии растут, другие - снижаются.

Поэтому при установлении размера партии следует учитывать целый ряд организационно-технических факторов. Учесть все эти факторы и сложно, и трудоёмко, к тому же они оказывают противоположное влияние друг на друга, поэтому размер партии рассчитывается по ниже приведённой методике.

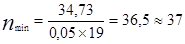

1. Определяем минимальный размер партии ( ) как её экономически обоснованная величина: ) как её экономически обоснованная величина:

= = , (6) , (6)

где a - коэффициент допустимых потерь времени на наладку оборудования, (a =0,05);  - подготовительно-заключительное время, мин; - подготовительно-заключительное время, мин;  . -

штучное время, мин. . -

штучное время, мин.

(шт). (шт).

Расчёт партии для і-той детали осуществляется по ведущей операции, то есть по операции, где подготовительно-заключительное время наибольшее или же по совокупности всех операций обработки і-той детали. В последнем случае берётся сумма подготовительно-заключительного и штучного времени. Расчёт данной партии деталей является проверочным или ориентировочным. В основу же окончательных расчётов размера партии кладётся период запуска-выпуска.

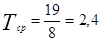

2. Периодичность запуска-выпуска деталей (R) определяется отрезком времени между двумя следующими друг за другом запусками или выпусками деталей и рассчитывается по формуле:

R= , (7) , (7)

где  - минимальный размер партии, шт.; - минимальный размер партии, шт.;

- суточный размер партии, шт. - суточный размер партии, шт.

R= 0,9 (суток). 0,9 (суток).

Скорректируем R:  1 (суток). 1 (суток).

Период запуска-выпуска устанавливается кратным месячной программе, при этом используется унифицированный ряд значений периодичности, равный промежутку времени от половины смены до одного года (половина смены, одна смена, сутки, недели, полмесяца, месяц, квартал, полугодие, год).

3. Окончательная принятая величина партии ( ) с учётом скорректированной периодичности определяется по формуле: ) с учётом скорректированной периодичности определяется по формуле:

=R =R (шт., ед). (8) (шт., ед). (8)

=1 =1 39,4=39,4 39,4=39,4 (шт). (шт).

В сутки будет обрабатываться 10 партий по 36 штук.

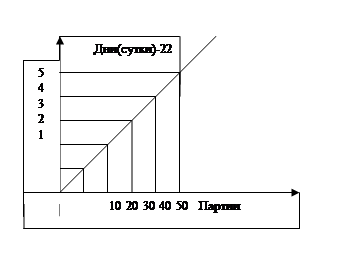

На основании полученных данных построим план-график выпуска продукции.

Таблица 3 - Программа выпуска продукции

| Наименование детали |

Программа выпуска, шт. |

| Годовая |

Полугодовая |

Квартал |

Месяц |

Сутки |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Винт |

10000 |

12870 |

25740 |

8580 |

390 |

Схема 1. План графика выпуска продукции

Данный график свидетельствует о том, что за сутки (один рабочий день) будет обработано 10 партий. К концу второго дня будет обработано 20 партий, за три дня - 30 партий и т.д.

Можно сделать следующие выводы: за сутки (один рабочий день) будет обработано 10 партий. К концу второго дня будет обработано 20 партий, за три дня - 30 партий и т.д.

Ритм партии (R) - это интервал (промежуток времени) между запуском в производство очередной партии одноименных предметов труда или их выпуском.

Длительность производственного цикла ( ) - один из важнейших календарно-плановых нормативов. От его величины зависит величина заделов, которую необходимо знать для расчёта сроков запуска-выпуска партии деталей. ) - один из важнейших календарно-плановых нормативов. От его величины зависит величина заделов, которую необходимо знать для расчёта сроков запуска-выпуска партии деталей.

В условиях серийного производства  рассчитывается для партии деталей в целом. рассчитывается для партии деталей в целом.

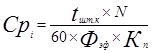

Определяется расчётное количество станков (рабочих мест) на каждой операции в отдельности ( ) по следующей формуле: ) по следующей формуле:

, (9) , (9)

где  - штучно-калькуляционное время на операцию, мин; - штучно-калькуляционное время на операцию, мин;

- эффективный годовой фонд времени оборудования - эффективный годовой фонд времени оборудования

(4015 часов);

- поправочный коэффициент с учётом времени на перерывы ( - поправочный коэффициент с учётом времени на перерывы ( =0,94). =0,94).

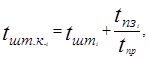

Штучно-калькуляционное время:

(10) (10)

где  - штучное время для i-ой операции; - штучное время для i-ой операции;

- подготовительно-заключительное для i-ой операции; - подготовительно-заключительное для i-ой операции;

- окончательная принятая величина партии. - окончательная принятая величина партии.

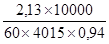

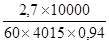

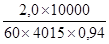

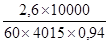

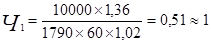

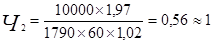

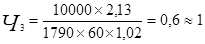

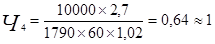

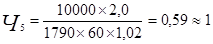

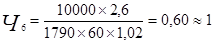

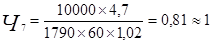

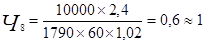

Рассчитаем штучно-калькуляционное время для каждой операции:

=1,3+ =1,3+ =1,36 (мин), =1,36 (мин),

=1,9+ =1,9+ =1,97 (мин), =1,97 (мин),

=2,0+ =2,0+ =2,13 (мин), =2,13 (мин),

=2,6+ =2,6+ =2,7 (мин), =2,7 (мин),

=1,9+ =1,9+ =2,0 (мин), =2,0 (мин),

=2,5+ =2,5+ =2,6 (мин), =2,6 (мин),

=4,5+ =4,5+ =4,7 (мин), =4,7 (мин),

=2,3+ =2,3+ =2,4 (мин). =2,4 (мин).

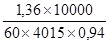

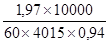

Определяем расчетное количество станков и округляем это число до принятого (потребного количества станков ( ): ):

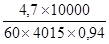

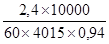

= = =0,6 =0,6 =1 станок; =1 станок;

= = =0,86 =0,86 =1 станок; =1 станок;

= = =0,9 =0,9 =1 станок; =1 станок;

= = =0,52 =0,52 =1 станок; =1 станок;

= = =0,54 =0,54 =1 станок; =1 станок;

= = =0,56 =0,56 =1 станок; =1 станок;

= = =0,78 =0,78 =1станок. =1станок.

= = =0,55 =0,55 =1станок. =1станок.

При планировании работы однопредметной непрерывно поточной линии определяется такт работы линии, коэффициент загрузки рабочих мест и нормативный уровень производственных заделов.

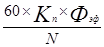

Выражением ритмичности работы поточных линий служит такт, который показывает количество времени необходимого для выпуска единицы изделий. Он определяется по формуле:

r = , ч (9) , ч (9)

где r - такт работы поточной линии, мин.;

- поправочный коэффициент с учётом времени на перерывы (Кn

=0,94)

; - поправочный коэффициент с учётом времени на перерывы (Кn

=0,94)

;

- эффективный фонд рабочего времени (Фэф

=4015ч); - эффективный фонд рабочего времени (Фэф

=4015ч);

N - производственная программа выпуска, шт.

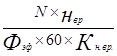

Величина обратная такту, характеризующаяся количеством изделий, выпускаемых в единицу времени (за 1ч. (60 мин)), называется темпом работы поточной линии (Т):

Т= , ч. или Т= , ч. или Т= , мин. (10) , мин. (10)

Для каждого станка в технологическом процессе должен быть подсчитан коэффициент загрузки, который показывает степень использования каждого станка в отдельности и всех вместе по разработанному технологическому процессу. Коэффициент загрузки ( ) станка рассчитывается по формуле: ) станка рассчитывается по формуле:

= = (11) (11)

где  - расчётное число рабочих мест на данной операции; - расчётное число рабочих мест на данной операции;

- принятое (потребное) число раюочих мест на данной операции. - принятое (потребное) число раюочих мест на данной операции.

В поточном протзводстве потребное количество оборудования определяются по каждой технологической операции, причём количество оборудования должно соответствовать числу рабочих мест. Расчётное число рабочих мест по і-той операции определяется по формуле:

= = ; (12) ; (12)

где  - норма штучного времени на і-той операции; - норма штучного времени на і-той операции;

r - единый расчётный такт работы поточной линии.

Расчётное число рабочих мест на каждой операции в отдельности округляется до ближнего целого числа и это (округленное) число считается принятым (потребным), фактическим числом рабочих мест.

Рассчитанные данные необходимо занести в таблицу.

Таблица 4 - Ведомость оборудования

| Наименование операции |

Модель станка |

r, мин. |

, ,

мин.

|

|

|

Коэффициент загрузки |

| Для каждого станка |

Общий |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

На основании проведенных расчетов строится график загрузки оборудования. График сроится в определенном масштабе в виде прямоугольников с различными высотами, соответствующими процентам загрузки станков, расположенных последовательно по горизонтальной оси "Х" в порядке выполнения технологического процесса.

Средний коэффициент загрузки станка рассчитывается по формуле:

, ,

где  - коэффициент загрузки i-го станка, - коэффициент загрузки i-го станка,

n - количество операций.

При анализе технологического процесса на основании коэффициента загрузки оборудования по отдельным операциям и процессу в целом следует учитывать, что иногда целесообразно применять станки высокой производительности, даже в том случае, когда загрузка их по времени получается ниже, чем на станках менее производительных, хотя и полностью загруженных. Иными словами, необходимо экономически обосновать применение высокопроизводительных специальных агрегатов и других станков. Использование их в крупносерийном и массовом производстве, как правило целесообразно и экономически оправдывается. Необходимо также чтобы принятое количество станков обусловливало реальный для производственных условий коэфициент загрузки оборудования, который не должен быть слишком высоким.

Завершающим элементом при расчете календарно-плановых нормативов является расчет нормальной величины заделов

Задел (Z) на линии бывает 3 видов:

Технологический ( ); );

Транспортный ( ); );

Страховой или резервный ( ). ).

= = , шт. (14) , шт. (14)

- количество одновременно обрабатываемых деталей на одном рабочем месте. - количество одновременно обрабатываемых деталей на одном рабочем месте.

= =  - 1, шт. (15) - 1, шт. (15)

- ориентировочно примем 4 - 5% от именной выработки: - ориентировочно примем 4 - 5% от именной выработки:

= 0,05 (16) = 0,05 (16)

Zобщ

=  + + + + (

17) (

17)

Заделы - это находящиеся на различных стадиях обработки и сборки, заготовки, детали, узлы.

Технологический задел - общее количество деталей, находящихся на всех операциях поточной линии.

Транспортный задел на непрерывно поточных линиях включает все детали, находящиеся на транспортных устройствах.

Страховой задел создается на случай всякого рода перебоев и отклонений от такта в работе поточных линий.

Заделы необходимы для того, чтобы работа поточной линии осуществлялась беспрерывно в заданном такте. Заделы должны быть строго регламентированы.

Численность работающих на участке определяется по следующим категориям работников:

Основные производственные рабочие;

Вспомогательные рабочие;

Инженерно-технические работники (ИТР);

К основным производственным работникам относятся все рабочие, непосредственно занятые изготовлением продукции (токарь, слесарь, сварщик, фрезеровщик, сверловщик).

К вспомогательным рабочим относятся рабочие, обслуживающие основное производство (контролёр, транспортные рабочие, рабочие по содержанию и ремонту оборудования).

К инженерно-техническим работникам относятся работники, осуществляющие организацию и руководство производственным процессом. На участке к инженерно-техническим работникам относятся мастера и нормировщики.

Рассмотрим методы расчета численности по категориям работников. Расчет численности основных и вспомогательных рабочих связан с показателем использования рабочего времени в течение года, который рассчитывается в балансе рабочего времени одного рабочего:

Ч= ; (18) ; (18)

где  -норма времени на соответствующие операции -норма времени на соответствующие операции

по производству детали (в зависимости от типа

производства применяется  или или  ); );

-эффективный фонд времени одного рабочего, ч; -эффективный фонд времени одного рабочего, ч;

-средний коэффициент выполнения норм -средний коэффициент выполнения норм

выработки на участке.

Определяем численность основных рабочих по профессиям:

(чел), (чел),

(чел), (чел),

(чел), (чел),

(чел), (чел),

(чел), (чел),

(чел), (чел),

(чел), (чел),

(чел). (чел).

Общее количество сверлильщиков составляет 8 человека, протяжчиков - 2 человек, токарей - 2 человека, фрезеровщиков - 1 человек.

Таблица 4 - Распределение операций по разрядам работ

| Наименование операции |

Разряд работ |

Норма tшт. к

|

| Вертикально-сверлильная |

5 |

1,3 |

| Протяжная |

7 |

1,9 |

| Токарная |

4 |

2,0 |

| Протяжная |

7 |

2,6 |

| Токарная |

4 |

1,9 |

| Горизонтально-фрезерная |

6 |

2,5 |

| Вертикально-сверлильная |

5 |

4,5 |

| Вертикально-сверлильная |

5 |

2,3 |

Таблица 5 - Ведомость основных производственных рабочих

| Наименование проффесий |

Количество работающих |

По сменам |

Количество рабочих по разряду |

Средний разряд,раб. |

| 1 |

2 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Сверлильщик |

8 |

5 |

3 |

8 |

| Портяжчик |

2 |

2 |

- |

2 |

| Токарь |

2 |

1 |

1 |

2 |

| Фрезерофчик |

1 |

1 |

- |

1 |

| Итого: |

13 |

9 |

4 |

2 |

8 |

1 |

2 |

5 |

Рср. = ; ;

где Чо. р

і -

сумма произведений количества рабочих і

- го разряда на соответствующий разряд.

Рср. = =5,2 =5,2

Численность вспомогательных рабочих по профессиям определяется:

1. По местам обслуживания (крановщики, транспортные рабочие, стропольщики и т.д.);

2. По норма обслуживания (наладчики, дежурные слесари, электромонтёры и т.д.).

На участке численность дежурных слесарей, электромонтёров, наладчиков определяется на основании данных предприятия. При определении численности контролёров необходимо учесть, что многие виды работ контролируются самими рабочими.

На участке принимаем:

1. Дежурный слесарь

2. Наладчик

3. Контролёры

Численность инженерно-технических работников (мастера, наладчики) определяется в штатном расписании, составленном в соответствии с типовой структурой и схемой управления предприятием.

Численность мастеров устанавливается в зависимости от количества рабочих на участке. Рекомендуется на одного мастера планировать численность рабочих не менее 25 человек. Старшему мастеру вводится в подчинение не менее трёх мастеров.

Численность нормировщиков определяется из расчёта один нормировщик на сорок рабочих.

Исходя из того, что на участке - рабочих, принимают одного мастера на два участка в первой смене, во вторую смену участком руководит мастер смежного участка.

После определения численности по категориям работающих составляется сводная ведомость.

Таблица 6 - Сводная ведомость

Категории работающих

|

Количество работающих |

Удельный вес отдельных категорий работающих |

В том числе

по сменам

|

| 1 |

2 |

| 1 |

2 |

3 |

4 |

5 |

| Основные |

13 |

9 |

4 |

72,2 |

| Вспомогательные |

4 |

2 |

2 |

22,2 |

| ИТР |

1 |

1 |

- |

5,6 |

| Всего |

18 |

12 |

6 |

100 |

13- х 4- х 1 - х

18- 100 18- 100 18 - 100

Фонд оплаты труда (ФОТ) является источником средств для выплат заработной платы всем категориям работающих на предприятии. Фонд оплаты труда работающих на участке включает:

Фонд оплаты труда тарифный годовой рабочих:

Фонд оплаты труда прямой тарифный рабочих

Доплаты, входящие в часовой фонд оплаты рабочих

Доплаты, входящие в дневной фонд оплаты труда рабочих

Доплаты, входящие в годовой фонд оплаты труда рабочих

2. Фонд оплаты труда других категорий работающих

Для расчёта ФОТ основных и вспомогательных рабочих определяется прямой (тарифный) фонд заработной платы.

В состав прямого (тарифного) фонда включаются оплата сдельщикам по утвержденным расценкам за выполненную работу и оплата повременщикам по тарифным ставкам за отработанное время.

Для определения прямого фонда заработной платы основных производственных рабочих рассчитываются расценки по каждой операции и суммарная расценка на деталь по формуле:

; (22) ; (22)

где СР - сдельная расценка; ЧТС - часовая тарифная ставка;  - норма штучно-калькуляционного времени на данную операцию. - норма штучно-калькуляционного времени на данную операцию.

Таблица 7 - Часовые тарифные ставки на данном предприятии

| Разряд |

Тарифный коэффициент |

ЧТС, руб. |

| 1 |

1,10 |

1217,59 |

| 2 |

1,16 |

1448,06 |

| 3 |

1,35 |

1643,75 |

| 4 |

1,57 |

1859,44 |

| 5 |

1,73 |

2035,13 |

| 6 |

1,90 |

2235,81 |

| 7 |

2,03 |

2471,71 |

| 8 |

2,15 |

2512,15 |

Определим сдельные расценки рабочих по формуле (22):

= = =44,1 (руб), =44,1 (руб),

= = =78,3 (руб), =78,3 (руб),

= = =61,9 (руб), =61,9 (руб),

= = =107,1 (руб), =107,1 (руб),

= = =58,8 (руб), =58,8 (руб),

= = =93,1 (руб), =93,1 (руб),

= = =152,6 (руб). =152,6 (руб).

= = =78,0 (руб). =78,0 (руб).

Таблица 8 - Сводная ведомость норм времени и расценок по операциям

технологического процесса

| Наименование операции |

Разряд рабочих |

ЧТС, руб. |

Норма штучно-калькуляционного времени |

Сдельная расценка, руб. |

| Вертикально-сверлильная |

5 |

2035,13 |

1,3 |

44,1 |

| Протяжная |

7 |

2471,71 |

1,9 |

78,3 |

| Токарная |

4 |

1859,44 |

2,0 |

61,9 |

| Протяжная |

7 |

2471,71 |

2,6 |

107,1 |

| Токарная |

4 |

1859,44 |

1,9 |

58,8 |

| Горизонтально-фрезерная |

6 |

2235,81 |

2,5 |

93,1 |

| Вертикально-сверлильная |

5 |

2035,13 |

4,5 |

152,6 |

| Вертикально-сверлильная |

5 |

2035,13 |

2,3 |

78,0 |

| Итого |

- |

- |

19 |

673,9 |

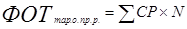

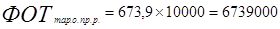

Расчёт прямого (тарифного) фонда заработной платы основных производственных рабочих выполняется по формуле:

; (23) ; (23)

Рассчитаем прямой (тарифный) фонд заработной платы основных производственных рабочих по формуле (23):

(руб). (руб).

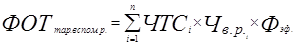

Расчёт прямого (тарифного) фонда заработной платы вспомогательных рабочих ведётся на основе тарифных ставок, принятого количества работающих, эффективности фонда рабочего времени по следующей формуле:

(24) (24)

где  - часовая тарифная ставка; - часовая тарифная ставка;

- численность вспомогательных рабочих i-го - численность вспомогательных рабочих i-го

разряда,

- эффективный фонд рабочего времени - эффективный фонд рабочего времени

одного рабочего.

Рассчитаем прямой (тарифный) фонд заработной платы вспомогательных рабочих:

=2235,81 =2235,81 1 1 1790+2035,13 1790+2035,13 1 1 1790+2471,71 1790+2471,71 2 2 1790=16493705 (руб) 1790=16493705 (руб)

Расчёт представим в таблице 9.

Таблица 9 - Расчёт прямого (тарифного) фонда заработной платы

вспомогательных рабочих

| Наименование профессии |

Количество работающих, чел |

Разряд |

Условия

труда

|

ЧТС, руб. |

, ч. , ч. |

Тарифный фонд заработной платы, руб. |

| На одного работающего |

На всех работающих |

Дежурный

Слесарь

|

1 |

6 |

Норм. |

2235,81 |

1790 |

1790 |

4002100 |

| Наладчик |

1 |

5 |

Норм. |

2035,13 |

1790 |

1790 |

3642883 |

| Итого рабочих, занятых по обслуживанию оборудования |

2 |

- |

- |

- |

- |

3580 |

7644983 |

| Контролёр |

2 |

7 |

Норм. |

2471,71 |

1790 |

3580 |

8848722 |

| Всего |

4 |

- |

- |

- |

1790 |

7160 |

16493705 |

Кроме прямого (тарифного) фонда заработной платы рассчитывается часовой, дневной, месячный (годовой) фонд заработной платы. Каждый из этих фондов отличаются по составу входящих в него выплат.

Все виды доплат, включаемые в часовой фонд, образуют основную заработную плату или доплату за отработанное время и доплату за специальные функции, выполненные в рабочее время. Все доплаты, включаемые в дневной и месячный фонд, образуют дополнительную заработную плату или оплату за неотработанное время, подлежащую по закону оплате.

Кроме того, всем категориям работающих выплачиваются премии из фонда материального поощрения, которые включаются в фонд оплаты труда, но учитывается при расчёте средней заработной.

Для упрощения расчётов фонд материального поощрения не рассчитывается, а размер премии принимается в процентном соотношении к годовому фонду заработной платы. Процент премии по категориям работающих принимается в следующих размерах:

Рабочие - 10 - 20%.

ИТР - 30 - 40%.

От суммы годового фонда заработной платы и выплат из фонда материального поощрения определяется сумма отчислений на социальное страхование по действующему законодательству.

Расчёт выполним в таблице 10.

Таблица 10 - Расчёт фонда заработной платы, выплат из фондов материального поощрения и отчислений на социальные нужды

| Категория работающих |

Тарифный фонд заработной платы |

Доплаты, включаемые в

ФЗП

|

Основная заработная плата |

Дополнительная

заработная

плата

|

Годовой фонд ЗП |

Выплаты из ФМП |

Годовой фонд ЗП и выплаты |

Отчисления на социальное страхование |

| % |

Сумма |

% |

Сумма |

% |

Сумма |

% |

Сумма |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Основные

производственные

рабочие

|

6739000 |

40 |

2695600 |

9434600 |

15 |

1415190 |

10849790 |

20 |

2169958 |

13019748 |

39 |

5077702 |

| Вспомогательные: |

1) обслуживающие

оборудование

|

7644983 |

40 |

3057993 |

10702976 |

15 |

1605446 |

12308422 |

20 |

2461684 |

14770106 |

39 |

5760341 |

| 2) контролёр |

8848722 |

40 |

3539489 |

12338211 |

15 |

1858232 |

14246443 |

20 |

2849289 |

17095732 |

39 |

6667336 |

| Всего |

23232705 |

- |

9293082 |

32475787 |

- |

4878868 |

37404655 |

- |

7480931 |

44885586 |

- |

17505379 |

Графа 2 (1) - тарифный фонд заработной платы основных производственных рабочих рассчитывается по формуле (23).

Графа 2 (2,3) - тарифный фонд заработной платы вспомогательных рабочих рассчитывается по формуле (24).

Графа 4 = Графа 2  Графа 3; Графа 3;

Графа 4 (1) =6739000 0,40=2695600 (руб), 0,40=2695600 (руб),

Графа 4 (2) =7644983 0,40=3057993 (руб), 0,40=3057993 (руб),

Графа 4 (3) =8848722 0,40=3539489 (руб), 0,40=3539489 (руб),

Графа 5 = Графа 2 + Графа 4;

Графа 5 (1) =673900+2695600=9434600 (руб),

Графа 5 (2) =7644983+3057993=10702976 (руб),

Графа 5 (3) =8848722+3539489=12388211 (руб),

Графа 7 = Графа 5  Графа 6; Графа 6;

Графа 7 (1) =9434600 0,15=1415190 (руб), 0,15=1415190 (руб),

Графа 7 (2) =10702976 0,15=1605446 (руб), 0,15=1605446 (руб),

Графа 7 (3) =12388211 0,15=1858232 (руб), 0,15=1858232 (руб),

Графа 8 = Графа 5 + Графа 7;

Графа 8 (1) =9434600+1415190=10849790 (руб),

Графа 8 (2) =10702976+1605446=12308422 (руб),

Графа 8 (3) = 12388211+1858232=14246443 (руб),

Графа 10 = Графа 8  Графа 9; Графа 9;

Графа 10 (1) = 10849790 0, 20=2169958 (руб), 0, 20=2169958 (руб),

Графа 10 (2) = 12308422 0, 20=2461684 (руб), 0, 20=2461684 (руб),

Графа 10 (3) = 14246443 0, 20=2849289 (руб), 0, 20=2849289 (руб),

Графа 11 = Графа 8 + Графа 10;

Графа 11 (1) =10849790+2169958=13019748 (руб),

Графа 11 (2) =12308422+2461684=14770106 (руб),

Графа 11 (3) =14246443+2849289=17095732 (руб),

Графа 13 = Графа 11  Графа 12; Графа 12;

Графа 13 (1) =13019748 0,39=5077702 (руб), 0,39=5077702 (руб),

Графа 13 (2) =14770106 0,39=5760341 (руб), 0,39=5760341 (руб),

Графа 13 (3) =17095732 0,39=6667336 (руб). 0,39=6667336 (руб).

Фонд оплаты труда руководителей, специалистов и служащих состоит из оплаты по окладам, установленным в штатном расписании, а также исходя из каждой группы и времени, отработанного в плановом периоде.

Расчёт произведём в таблице 11.

Таблица 11 - Расчёт годового фонда заработной платы инженерно-технических работников, выплат из фондов материального поощрения и отчислений на социальное страхование

| Наименование должности |

Численность |

Должностной оклад,

руб.

|

Годовой ФЗП,

руб.

|

Выплаты из ФМП |

Годовой ФЗП и выплаты из ФМП |

Отчисления на социальное страхование |

| % |

Сумма |

% |

Сумма |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Мастер |

1 |

340000 |

4080000 |

30 |

1224000 |

5304000 |

39 |

2068560 |

Графа 4=Графа 3 12; 12;

Графа 4=340000 12=4080000 (руб), 12=4080000 (руб),

Графа 6=Графа 4 Графа 5; Графа 5;

Графа 6=4080000 0,30=1224000 (руб), 0,30=1224000 (руб),

Графа 7=Графа 4+Графа 6;

Графа 7=4080000+1224000=5304000 (руб),

Графа 9=Графа 7 Графа 8; Графа 8;

Графа 9=5304000 0,39=2068560 (руб). 0,39=2068560 (руб).

После определения численности и фонда оплаты труда по категориям работающих составляем сводный план по труду и заработной плате, где рассчитывается производительность труда и средняя заработная плата на работающего промышленно-производственного персонала.

Таблица 12 - Сводный план по труду и заработной плате

| Наименование показателя |

Единицы

измерения

|

Значение

показателя

|

| 1 |

2 |

3 |

| 1) Годовая производственная программа |

шт. |

10000 |

| 2) Численность промышленно-производственного персонала: |

| Всего |

чел. |

18 |

| в том числе: |

| а) рабочих |

чел. |

17 |

| б) ИТР |

чел. |

1 |

| 3) Выработка продукции на одного работающего промышленно-производственного персонала |

шт. /чел. |

555,6 |

| Выработка продукции на одного рабочего |

шт. /чел. |

588,2 |

| 4) Фонд оплаты труда промышленно-производственного персонала: |

| Всего |

руб. |

41484655 |

| в том числе: |

| а) рабочих |

руб. |

37404655 |

| б) ИТР |

руб. |

4080000 |

| 5) Фонд оплаты труда промышленно-производственного персонала и выплаты из фонда материального поощрения: |

| Всего |

руб. |

50189586 |

| В том числе: |

| а) рабочих |

руб. |

44885586 |

| б) ИТР |

руб. |

5304000 |

| 6) Среднемесячная заработная плата одного работающего промышленно-производственного персонала |

руб. |

192059 |

| Среднемесячная заработная плата одного рабочего |

руб. |

183356 |

Произведенные ранее расчёты сведём в таблицу.

Таблица 13 - Технико-экономические показатели работы механического участка по производству оси коретки

| Наименование показателей |

Единица

измерения

|

Значение

показателей

|

| 1) Число дней работы участка |

дн |

254 |

| 2) Число дней работы рабочего |

дн |

224 |

| 3) Номинальная продолжительность рабочего дня |

ч |

8 |

| 4) Сменность |

см |

2 |

| 5) Годовой выпуск продукции |

шт |

10000 |

| 6) Численность промышленно-производственного персонала |

| Всего |

чел |

18 |

| а) рабочих |

чел |

17 |

| б) ИТР |

чел |

1 |

| 7) Выработка товарной продукции на одного работающего промышленно-производственного персонала |

шт. /чел |

555,6 |

| Выработка товарной продукции на одного рабочего |

шт. /чел |

588,2 |

| 8) Количество рабочих мест |

р. м. |

8 |

| 9) Фонд оплаты труда промышленно-производственного персонала: |

| Всего |

руб. |

41484655 |

| В том числе: |

| а) рабочих |

руб. |

37404655 |

| б) ИТР |

руб. |

4080000 |

| 10) Выплаты из фонда материального поощрения: |

| Всего |

руб. |

8704931 |

| В том числе: |

| а) рабочих |

руб. |

7480931 |

| б) ИТР |

руб. |

1224000 |

| 11) Средняя заработная плата: |

| а) одного работающего промышленно-производственного персонала |

руб. |

192059 |

| б) одного рабочего |

руб. |

183356 |

Для постоянного развития предприятия необходимо вести постоянный пересмотр принципов его работы. Необходимо повышать эффективность производства, перенимать опыт передовых предприятий, внедрять достижения научно-технического прогресса. Так же вводятся нормы на труд, рабочее время, но самое главное - это научная организация труда, основанная на достижениях науки. В настоящее время на предприятии существует очень много нововведений, так как старое оборудование уже устарело, а новое даёт возможность повысить качество продукции, а это, в свою очередь, влечет повышение эффективности производства.

При проведении расчетов технико-экономических показателей для работы механического участка по производству вала были выявлены следующие данные: число рабочих мест на данном механическом участке составляет 8, хотя количество основных и вспомогательных рабочих 13 человек и ИТР - 1. Участок работает в две смены, причем продолжительность смены - 8 часов. На протяжении года участок работал 254 дня, из которых 224 дня проработал рабочий. Запланированная программа выпуска составила 10000 изделий. Выработка на одного работающего составила 555,6 шт. /чел, а на донного рабочего -588,2 шт. /чел. Вся заработная плата составила 41484655 рублей, из которой на рабочих приходиться 37404655 рублей и на ИТР -4080000рублей. Средняя заработная плата по участку на одного работающего составляет 192059 рублей и на одного рабочего -183356 рублей. Выплаты из фонда материального поощрения составили 8704931 рублей, в том числе на рабочих - 7480931рублей и на ИТР - 1224000рублей. По всем вышеперечисленным данным видно, что участок на протяжении года работал достаточно эффективно и результативно. Однако необходимо провести ряд мероприятий для повышения уровня производительности труда:

Капитальный ремонт и модернизация основных фондов;

Создание и освоение новых видов и повышение качества выпускаемой продукции;

Мероприятия по экономии сырья, материалов, топлива, энергии;

Комплексная механизация и автоматизация производства, исключающая потери рабочего времени оборудования;

Повышение квалификации оборудования;

Рациональная специализация и кооперирование участка, обеспечивающие полную загрузку оборудования, сокращение маршрута движения деталей;

Научно-исследовательские, опытно-конструкторские работы и т.д.

1. Карпей Т.В. Экономика, организация и планирование промышленного производства: Уч. пособие. Изд.4-е испр. и доп. - Мн.: дизайн ПРО, 2004. - 328с.

2. Синица Л.М. Организация производства: Уч. пособие. Изд.2-е перераб. и доп. - Мн.: УП "ИВЦ Минфина", 2004. - 521с.

|