к.т.н. Багиров О.Т., к.т.н. Аливердизаде Т.К., к.т.н. Шихиев М.Н., Джафаров Э.Г.

АзНИПИнефть, г.Баку

В процессе эксплуатации нефтяных скважин зачастую возникает необходимость в стимулировании призабойной зоны этих скважин. Для этого в некоторых случаях используются устройства, создающие гидравлические импульсы давления в призабойной зоне скважины (ПЗС).

Однако при осуществлении этих операций возникают условия, осложняющие их проведение. К ним можно отнести низкий статический уровень, который имеет место во многих скважинах, в результате чего давление создаваемое гидравлическим импульсом гасится в непосредственной близости от устройства, создающего этот импульс. Это объясняется тем, что при небольшой высоте столба жидкости в скважине, создаваемое им давление в её призабойной зоне бывает небольшим, в результате чего пузырьки газа в жидкости имеют относительно большие размеры и увеличивают сжимаемость этой жидкости, что приводит к значительному поглощению ею энергии гидравлического импульса давления.

К условиям, осложняющим проведение стимулирования призабойной зоны скважины можно отнести также значительный газовый фактор в продукции скважин, так как этот фактор ещё больше увеличивает степень сжимаемости жидкости с вытекающими из этого последствиями. При этом, значительная часть энергии поглощается той частью жидкости, которая находится в стволе скважины.

В то же время следует отметить, что объекты эксплуатации зачастую отличаются слоисто-неоднородным строением коллектора с резко меняющимися фильтрационно-емкостными свойствами по мощности фильтра. Естественно, что ввиду резкой неоднородности коллекторов, стимулирующее гидроимпульсное воздействие в первую очередь будет воспринято в сильно дренированных участках фильтра, отличающихся сравнительно высокими значениями проницаемости. В связи с этим проводимые мероприятия не будут обеспечивать выраженного стимулирующего действия на малопроницаемые участки ПЗС. В этих условиях возникает необходимость в селективном стимулировании отдельных нефтенасыщенных пропластков. Это может быть достигнуто выделением объекта воздействия по данным исследования скважин, с последующим его разобщением для проведение геолого-технических мероприятий.

Реклама

Однако, учитывая трудности с эксплуатацией оборудования для разобщения полости обсадной колонны, проведение этой операции с использованием двух разобщителей (пакеров) является достаточно сложной операцией, нередко сопровождающейся аварийными ситуациями при установке и освобождении пакеров.

Положение усугубляется также несовершенством устройств, с помощью которых создают гидравлические импульсы давления. Как правило, в этих устройствах используется золотниковый механизм, в котором проточный канал периодически перекрывается подпружиненным поршнем за счёт перепада давления над ним. Недостатком этих устройств является ненадежность в работе. Это вызвано тем, что при плавном нарастании давления над поршнем проходное отверстие проточного канала, через которое стравливается давление из корпуса устройства, будет постепенно увеличиваться и при определенной её величине может наступить момент, когда давление над поршнем будет уравновешено жесткостью пружины.

В результате поршень не будет подниматься вверх, и перекрывать отверстие, для стравливания давления и не будут происходить гидравлические импульсы давления.

Для устранения указанных недостатков разработан комплекс оборудования, в который входит устройство для создания гидравлических импульсов давления [1] и пакер [2] , отличительной особенностью которых является повышенная эксплуатационная надёжность.

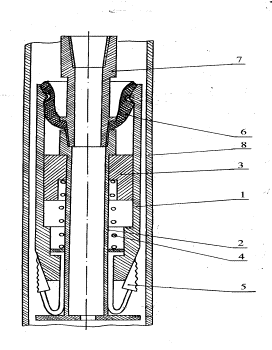

Рассмотрим вначале конструкцию устройства для создания гидравлических импульсов давления. На рис.1 изображена схема этого устройства, которое состоит из цилиндрического корпуса 1, внутри которого размещён цилиндрический патрубок 2 с перегородкой 3, снабженной эксцентричным отверстием 4. Внутри патрубка 2 установлена турбина 5 с четырьмя лопастями, из которых одна лопасть 6 расположена эксцентрично и имеет массу больше массы трёх других трёх лопастей. Патрубок 2 установлен под перегородкой 7 с центральным отверстием 8.

Устройство для создания гидравлических импульсов

Патрубок 2 соединен с перегородкой 7 с помощью цилиндрической пружины 9 с сомкнутыми витками. Верхний конец корпуса 1 соединен с колонной труб 10, а нижний его конец соединен с пробкой 11. В корпусе 1 предусмотрены отверстия 12 для стравливания давления при гидравлическом импульсе давления. После спуска устройства в скважину на необходимую глубину, по колонне труб 10 начинают нагнетать жидкость, которая через отверстие 8 перегородки 7 поступает в полость, образованную пружинной 9 и затем через отверстие 4 перегородки 3 в полость патрубка 2. Выходящая из отверстия 4 струя жидкости приводит в движение турбину 5 и начинает её вращать вокруг своей оси. Это приводит к вибрации патрубка 2 в осевом направлении, так как масса лопасти 6 больше массы других лопастей. В результате, к пружине 9 в процессе её вращения будут прикладываться знакопеременные усилия, заставляющие размыкать и смыкать витки пружины 9, что позволит периодически перепускать через витки пружины жидкость под давлением, образующимся при смыкании витков этой пружины.

Реклама

Прошедшая через витки пружины жидкость выходит из корпуса 1 через отверстия 12, так как его нижний конец закрыт пробкой 11. Таким образом, нагнетание жидкости в скважину происходит в гидроимпульсном режиме без использования золотникового механизма.

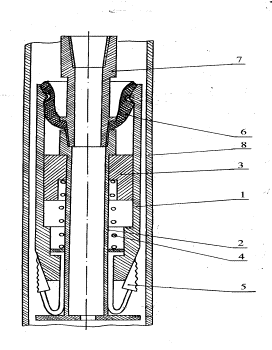

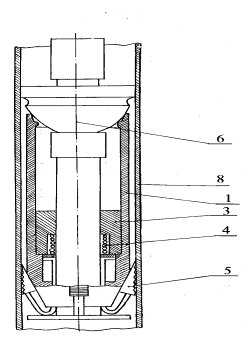

Теперь рассмотрим конструкцию пакера для разобщения фильтровой зоны обсадной колонны скважины. На рис. 2 изображена схема пакера в процессе спуска в скважину, а на рис. 3 схема пакера после пакеровки.

Пакер состоит из цилиндрического корпуса 1, внутри которого концентрично установлен патрубок 2, при котором с возможностью возвратно-поступательного движения размещён, выполненный в виде поршня ударник 3, подпружиненный с помощью пружины 4 относительно якоря 5.

Возвратно-поступательное движение якоря 5 относительно корпуса 1 ограничивается наружным торцевым выступом патрубка 2 и внутренним выступом корпуса 1. В средней части патрубка 2 установлен герметизирующий элемент 6, а в его верхней части размещена муфта 7 для соединения к колонне труб, с помощью которой пакер спускается в обсадную колонну 8.

Пакер

Пакер

Принцип работы данного пакера заключается в том, что для его пакеровки при достижении необходимой глубины установки пакера, производят резкое торможение колонны труб, присоединенных к патрубку 2 с помощью муфты 7, в результате чего патрубок 2 останавливается, а корпус 1 и ударник 3 продолжают двигаться вниз по инерции.

При этом нижняя, конусная часть корпуса 1 раздвигает в сторону фиксирующие элементы якоря 5 до упора их в стенку обсадной колонны 8. Если силы инерции от массы корпуса 1 недостаточно, то дополнительное усилие создается за счёт силы инерции ударника 3, возникающей при его ударе по выступу корпуса 1, после чего над воздействием пружины 4 ударник 3 возвращается в исходное положение.

Одновременно с процессом заякоревания пакера, происходит уплот-нение его герметизирующего элемента 6 в обсадной колонне 8. Это проис-ходит в результате расфиксации выступа и канавки корпуса 1 и элемента 6, выхода элемента 6 из корпуса 1 и плотного прижатия к стенке колонны 8 за счёт увеличения наружного диаметра под воздействием упругих свойств резины.

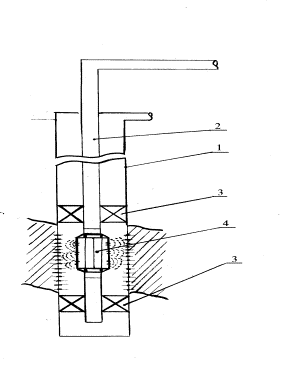

Распакеровка пакера производится за счёт движения колонны труб вниз. При этом, герметизирующий элемент 6 заходит внутрь корпуса 1 и фиксируется в корпусе за счёт взаимодействия, предусмотренных в них выступа и канавки. После этого производится движение колонны труб вверх, в результате чего патрубок 2 совместно с элементом 6 и корпусом 1 перемещаются вверх. Это даёт возможность освободить фиксирующие элементы якоря 5 и извлечь пакер из скважины. На рис.4 представлена схема воздействия на ПЗС.

Схема размещения в скважине оборудования для воздействия на её призабойную зону

Согласно этой схеме в фильтровой зоне обсадной колонны 1, с помощью колонны труб 2 установлены два пакера 3, между которыми размещено устройство 4 для создания гидравлических импульсов давления. При этом, как было отмечено выше, процесс пакеровки и распа-керовки обеих пакеров будет происходить синхронно без применения вспомогательного оборудования.

Список литературы

1. Решение о публикации материалов заявки на патент ¦ 98/001037 от 15.03.2000 "Устройство для очистки скважины от песчаной пробки".

2. Патент Азербайджана ¦ р980008, Е 21 В 33/12, "Пакер", 1998.

|