Б.Ф. Данилов

Наибольшее распространение алмазные инструменты получили на заводах Москвы, Подмосковья, Ленинграда, Киева, Свердловска. Может быть, я ошибаюсь, но мне представляется, что сейчас в Москве нет почти ни одного завода, ни одной фабрики или строительной организации, где бы не применялись алмазы, причем с необычайно большим эффектом. Из драгоценного, невероятно высокой стоимости камня алмаз превратился в труженика. Он доступен каждому, кто хочет с ним работать.

Возьмем всем известные московские заводы автомобильной промышленности - имени И.А. Лихачева (ЗИЛ) и имени Ленинского комсомола (АЗЛК). За последние годы заметно увеличилась длина пробега многих автомашин этих заводов без ремонта двигателя. На предприятиях вместо прежней полировки трущихся деталей двигателя обычными абразивными брусками введено отделочное алмазное хонингование трущихся частей двигателя вращающихся деталей автомашины. Для этого были разработаны специальные алмазные бруски на эластичной связке (их быстро стали выпускать на опытном заводе ИСМ). Значительно повысились качество и чистота поверхности деталей, что сразу привело к увеличению срока их службы. По подсчетам экономистов, экономический эффект только первого года применения алмазного хонингования составил 1 миллион рублей.

Настоящую революцию синтетические алмазы сделали в производстве поршневых колец автомобильного двигателя. Доводка поршневых колец теперь производится в специальной алмазной гильзе. Кольца получаются беззазорными, благодаря чему срок работы двигателя значительно удлинился, а расход картерного масла уменьшился. Производительность труда на доводке поршневых колец увеличилась в 5 раз, чистота обработки колец повысилась на два класса.

А вот известные всей стране московские подшипниковые заводы - ГПЗ-1 и ГПЗ-4. В последние годы на ГПЗ-1 отлажена непрерывная автоматическая алмазная правка инструмента для шлифования шаров крупных и средних подшипников. На ГПЗ-4 внедрена алмазная обработка радиусных дорожек шариковых подшипников, благодаря чему срок службы подшипников увеличился в 2 раза. От обработки алмазным инструментом внутренние и наружные дорожки, по которым бегают шарики, стали иметь повышенную чистоту поверхности, а значит, и изнашиваться начали меньше. Никакими другими методами и доводочными материалами достигнуть такого эффекта до сих пор не удавалось. А ведь шариковые подшипники завод выпускает миллионами.

Реклама

На Ступинском машиностроительном заводе под Москвой, где изготовляются четырехрядные подшипники, после перевода некоторых операций на алмазное шлифование сразу получили экономию в 250 тысяч рублей.

Московский станкостроительный завод "Красный пролетарий" шлифует станины для токарных станков типа 1К62, 16К20 и им подобных. На ребрах станины полагалась чистота десятого класса, однако получался восьмой-девятый класс чистоты. Но и для этого надо было делать восемь - десять проходов шлифовальным кругом. К отступлениям в технологии привыкли, и изменить что-либо казалось невозможным. Но вот появился сверхтвердый материал гексанит. Количество его исчисляется каратами - он сродни алмазу. Пластинки из гексанита выпускает Полтавский завод алмазных инструментов. На "Красном пролетарии" были сделаны торцевые фрезы с этими пластинками. За один проход, причем на очень большой скорости, на станинах токарных станков получили сразу одиннадцатый класс чистоты. Экономический эффект огромный, срок службы станков без ремонта по износу направляющих станины возрос в 2 раза.

На ряде московских заводов применяется метод так называемого ленточного шлифования. Пионерами нового технологического процесса стали шлифовщики московских машиностроительных заводов. Здесь быстро освоили шлифование алмазными лентами различных гладких и ступенчатых валов. Резко повысилась чистота обработки. Экономический эффект от внедрения только одной ленты составил 2 тысячи рублей.

Несколько слов о заточке различных твердосплавных режущих инструментов на машиностроительных заводах Москвы и Московской области. Десятилетиями заточка таких инструментов делалась зелеными карборундовыми кругами. Обычно заточник стоял в облаке вредной абразивной пыли, которую не успевал вытягивать ни один отсос. И несмотря на все старания, режущие инструменты получались очень низкого качества.

С внедрением алмазных заточных кругов на всех московских заводах резко повысилось качество твердосплавных режущих инструментов - резцов, сверл, зенкеров, фрез и т.д. Все эти инструменты стали работать без переточки, в 12-14 раз дольше, чем при заточке карборундовыми кругами. На самом процессе заточки производительность труда повысилась в 4 раза. Изменились условия работы заточников - не стало пыли. Облако пыли вокруг станка шло от карборундового круга, который быстро срабатывался от прикосновения к твердому сплаву. Теперь алмазный круг вообще не срабатывается от заточки, а незначительная пыль от затачиваемого инструмента легко и полностью оттягивается отсосом.

Реклама

Созданные в ИСМ алмазные микропорошки и пасты с размером зерна в полмикрона и меньше позволили наладить на московском заводе "Калибр" производство "вечных" концевых мер. Инструментальщики и машиностроители, связанные с изготовлением изделий высокой точности, пользуются концевыми мерами - плитками Иогансона, названными так по имени шведского изобретателя, создавшего их еще в прошлом веке. Без них невозможно представить себе ни одно современное производство. Изготовлялись они всегда из дорогих легированных сталей, особым образом термически обработанных и доведенных специальными абразивными порошками до четырнадцатого класса чистоты. Изготовление их требовало особо высокой квалификации, знания некоторых технических секретов.

Однако срок службы концевых мер был очень короток из-за чрезвычайно малых допусков (0,1 микрона) и трудностей сохранения высокого класса чистоты, который необходим для того, чтобы составить нужный блок-размер из нескольких плиток. Помню, у меня набор плиток из 84 штук второго класса точности держался не более месяца, потом надо было брать другой. А набор плиток стоит недешево.

Плитки быстро выходили из строя потому, что ими приходилось работать в цеховых условиях, где в воздухе всегда была какая-нибудь пыль. Достаточно было одной невидимой, но твердой пылинке попасть на плитку при составлении блока нужного размера, как эта пылинка оставляла при притирании плитки к плитке почти незаметную царапину. Такой царапины было вполне достаточно, чтобы плитки не притирались и не прилипали одна к другой.

С появлением микропорошков из синтетических алмазов оказалось возможным сделать чудо-плитки из твердого сплава. Они отличались от прежних стальных только несколько большим весом, остальное было то же самое. Но не совсем! Сделать на них даже ничтожную царапину было невозможно, так как это был твердый сплав. В свое время я одним из первых токарей страны получил набор твердосплавных плиток. Этим набором я проработал пять лет, и все плитки по сей день прилипают одна к другой, как в первый день их изготовления. На них нет никаких следов царапин, размер их не меняется ни на одну десятую долю микрона. Попадая на плитку во время слепления блока, любая твердая пылинка стирается или сдвигается к краю. Соединенные плитки часто приходится разъединять только лезвием ножа, направленного между фасками, которые есть на каждой плитке.

Новый мерительный инструмент особенно ценен именно для работы в цеховых условиях, на рабочем месте доводчика, токаря, шлифовщика. В заводских лабораториях, где мало пыли, можно работать довольно долго и старыми концевыми мерами из стали. Но для цеховых условий твердосплавные концевые меры незаменимы.

Московский завод "Калибр" первым в мире освоил и стал выпускать твердосплавные концевые меры (лишь два года спустя твердосплавные концевые меры начала выпускать шведская фирма "Иогансон"). Модифицированному мерительному инструменту присвоен государственный Знак качества. Плитки завода "Калибр" охотно покупают другие страны.

Широко используют синтетические алмазы на Московских 1-м и 2-м часовых заводах. Благодаря выпуску новых марок высокопрочных синтетических алмазов типа АСК и АСС, налажены автоматизированные процессы обработки рубина и лейкосапфира. Завершается процесс замены природных алмазов синтетическими. Производительность труда на обработке часовых и приборных камней увеличилась на 50 процентов, выход изделий повысился на 20 процентов.

В объединении МЭЛЗ ни дня не могут прожить без алмазов. Основным компонентом многих типов ламп являются вольфрамовые нити. Вольфрам - самый тугоплавкий металл, и нить из него, даже очень тонкая, служит долго. А тонкой здесь считается нить толщиной 0,01 миллиметра (вспомним, что толщина человеческого волоса 0,08-0,12 миллиметра). И такую проволоку из прочнейшего металла надо сделать равной по всей длине и толщиной точно 0,01 миллиметра, а не 0,011 миллиметра. Это возможно только одним способом: протянуть проволоку через алмазную фильеру, в которой просверлено отверстие в 0,01 миллиметра.

В одном из цехов, который называют ювелирным, изготовляют множество алмазных фильер малых размеров - от 0,008 миллиметра до 0,9 миллиметра. В ал-мазике размером 1,5 миллиметра сверлят микроскопические отверстия, раззенковывают их для входа проволоки при протягивании. Вольфрамовая проволока, протянутая через такие фильеры, получается уплотненной, необыкновенно прочной и точной по размеру. Отверстия сверлят с помощью алмазного порошка на специальных станках. Работа эта тонкая, требующая большого внимания, опыта и терпения. Работают на сверлении и полировке алмазных фильер в основном женщины.

Нашей промышленностью выпускаются алмазные пасты специального назначения. Так, на заводах телевизионной аппаратуры применяются алмазные пасты, хорошо смывающиеся водой. Они отлично шлифуют и доводят кинескопы телевизоров. Существуют термостойкие алмазные пасты для доводки некоторых изделий при температуре до 250 градусов. Обычно все другие пасты вытекают из зоны обработки при температуре 50 градусов.

Всего в стране разработано и выпускается 1200 видов инструмента из синтетических алмазов. Большое место занимают алмазы в строительно-монтажных работах. Специалисты Главмоспромстроя давно сотрудничают с учеными ВНИИАлмаз и с Кабардино-Балкарским заводом алмазных инструментов. В творческом содружестве разработаны многие очень нужные строителям алмазные инструменты.

Известно, что при сооружении различных объектов и реконструкции зданий строителям приходится пробивать массу отверстий. Если пользоваться при этом старыми методами, то хлопот будет много, а дело продвинется чуть-чуть. Правда, на стройках все еще пользуются этими старыми методами, так что совсем забывать о них нельзя. Большие отверстия делают отбойными молотками, малые - твердосплавными сверлами. Если в машиностроении твердосплавное сверло, заточенное по всем правилам, как говорится, последний крик моды, то в строительстве это уже архаизм.

На промышленных стройках, которые осуществляет коллектив Государственного строительно-монтажного объединения № 1 Главмоспромстроя, все большие и малые отверстия в железобетонных плитах и деталях делаются алмазными сверлами. Так, при прокладке внутренних инженерных коммуникаций на строительстве Олимпийского телекомплекса в Останкине строители и монтажники просверливали 40 тысяч отверстий различных диаметров. Все эти отверстия были сделаны алмазными сверлами. Экономический эффект применения новых сверл составил около 1 миллиона рублей, трудовые затраты были снижены на 30 тысяч человеко-дней. На других олимпийских объектах монтажники Главмоспромстроя также с большим успехом применяли алмазный инструмент. Бригады, которые снабдили алмазными сверлами, в 2 раза перевыполняли дневные задания. Строительно-монтажные бригады теперь оснащены специальными станками для алмазного сверления железобетона. Это позволяет быстро делать отверстия диаметром от 20 миллиметров до 500 миллиметров, глубиной до 2 метров под любым углом. Алмазные сверла на станках кольцевые, то есть вырезают только узкий ободок, а внутренний столб сам вываливается из готового отверстия.

Не так давно дыры диаметром 0,5 метра пробивали в бетоне отбойными молотками. Шум, грохот, пыль столбом - работа тяжелая, неприятная. Края у отверстия были рваными, их заделка отнимала не меньше времени, чем пробивание самого отверстия. После освоения алмазного инструмента все изменилось. Алмазные сверла работают бесшумно, быстро, чисто. Отверстие получается гладкое, чуть ли не полированное, пыли нет. На объектах Главмоспромстроя за год приходится проделывать около миллиона монтажных отверстий. Экономический эффект от применения алмазных сверл исчисляется тоже миллионами - миллионами рублей.

Специализированный участок Главмоспромстроя освоил новую технологию резки железобетона алмазными дисковыми пилами. Алмазная резка, как и алмазное сверление, успешно применялась на строительстве Олимпийского телекомплекса в Останкине, стадиона на проспекте Мира, Измайловского спортивного комплекса, многих других спортивных и промышленных объектов.

На ряде строек с большим успехом начали применять алмазное фрезерование и шлифование различных конструкций и изделий. По сравнению с проводкой отверстий твердосплавными сверлами и отбойными молотками производительность труда при проводке отверстий в железобетоне с помощью алмазных сверл увеличилась в 8 раз. Алмазные сверла в сравнении с твердосплавными долговечнее в 90 раз.

Алмазный инструмент успешно применяется и при ремонте и восстановлении памятников старины. Так, восстановительные работы в Московском Кремле отлично сделаны с помощью сверл и других алмазных инструментов.

На Московском камнеобрабатывающем заводе широко используются алмазная резка, сверление, шлифовка и полировка гранита и мрамора. Десятилетиями на этом заводе царствовал тяжелый труд камнетесов. С применением алмазных инструментов труд почти на всех участках стал легким и красивым.

Несколько лет тому назад Институт сверхтвердых материалов разработал 30 типов новых станков, у которых режущим инструментом являются синтетические алмазы. Станки предназначены для обработки прецизионных (сверхточных) деталей в приборострое нии, детали из полупроводниковых материалов, из оптического и технического стекла, ситалла и других труднообрабатываемых материалов.

Московский завод шлифовальных станков одним из первых наладил серийный выпуск таких станков модели МШ-259 для сверхточной алмазной обработки плоских деталей интегральных полупроводниковых и гибридных схем. Эти станки обеспечивают возможность обработки пластин толщиною до 0,05 миллиметра с точностью формы и взаимного положения плоскостей в пределах микрона. Станки отлично зарекомендовали себя на многих заводах приборостроительной и радиотехнической промышленности. Экономический эффект от использования одного станка составил 200 тысяч рублей в год.

Институт сверхтвердых материалов вместе с московским Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС) разработали 700 типов новых станков для алмазного шлифования, доводки, резки и других видов обработки материалов синтетическими алмазами.

Некоторые московские предприятия являются настоящими пионерами освоения и производства новых типов алмазных инструментов и оборудования для алмазной обработки материалов. Так, на Московском комбинате твердых сплавов имени С.П. Соловьева в 1978 году было начато промышленное производство синтетических алмазов типа балас. Они предназначены для изготовления фильер, через которые протягивают проволоку. Проволока получается уплотненная, необычайной прочности. Так называемый металлокорд, сделанный из такой проволоки, в несколько раз повышает надежность шин и покрышек автомашин, увеличивает срок их службы.

И в художественных работах синтетические алмазы сыграли большую роль. Так, художники Гусь-Хрустального завода теперь работают в основном такими алмазами. Широкое применение синтетических алмазов позволило повысить производительность труда художников в 3 раза. Резьба на хрустале стала красивее, условия труда улучшились - исчезла пыль.

Но как бы широко не применялись алмазы на предприятиях, есть еще производства, на которых не знают всех их возможностей. Поэтому очень большую роль играют пропаганда, реклама новых алмазных инструментов. По-моему, нужны даже реклама и показ самого процесса получения искусственных алмазов. Это необходимо для того, чтобы люди преодолели устоявшиеся представления об алмазе как о чем-то необычайно дорогом и недоступном.

Есть ли в Москве организация, занимающаяся пропагандой алмаза-труженика? Да, есть. Это Политехнический музей. Огромное здание, занимающее целый квартал, вмещает в себе историю отечественной техники по всем отраслям знаний начиная со времен Петра I до наших дней. В музее множество отраслевых отделов с действующим оборудованием. Лекторы и экскурсоводы отлично знают материал. Фонды музея постоянно пополняются соответственно новым направлениям в технике.

В отделе "Машиностроение" появился подотдел "Алмазы". Руководители отдела "Машиностроение" инженеры В.В. Дорощук и А.Б. Варшавский вовремя поняли решающую роль алмазов в технике и создали участок алмазного инструмента. В просторной комнате собрано множество образцов всевозможных алмазных кругов, резцов из искусственных алмазов и других сверхтвердых материалов, все виды отечественных алмазных паст и порошков, а также изделия, обработанные алмазами.

По инициативе А.Б. Варшавского здесь поставлен действующий робот, который тут же на глазах изумленных зрителей в течение двух минут делает из графитовой пыли настоящие алмазы. Кроме чисто зрительного эффекта, каждый посетитель музея получает информацию, что алмаз не такая уж диковинная вещь, что его можно "запросто испечь", как говорит во время своего действия робот.

Алмазный робот попал в Политехнический музеи не без моего содействия. Создали его молодые ученые и рабочие ИСМ. Робот долго путешествовал по Европе, удивляя иностранных специалистов простотой ;: быстротой, с которыми он пек алмазы у них на глазах Робот имеет вид человека среднего роста, естественна с руками, ногами, головой, глазами и даже усами. Называется он АС100Р.

После европейского турне робот был выставлен на ВДНХ СССР, в павильоне советских профсоюзов "Труд и отдых". Там его и увидел Варшавский. Подумав, что Политехнический музей, находящийся в самом центре столицы, мог бы стать постоянной всесоюзной трибуной для робота, производящего алмазы. Варшавский попытался убедить руководство ВДНХ передать робота после окончания срока его демонстрации в музей. Но ему сказали, что роботом ведает Академия наук. Варшавский попросил меня как члена ученого совета Политехнического музея помочь ему в этом деле.

Мне предстояла очередная командировка в Киев. Там я уговорил Бакуля не забирать робота в Киев, а оставить его в Москве в Политехническом музее. Директор ИСМ мог свободно распоряжаться этим чудом, созданным в его институте. Валентин Николаевич согласился, тем более, что, пока робот был на ВДНХ, молодые сотрудники института в неурочное время сделали второго точно такого же робота для постоянной выставки ИСМ в здании института. Так АС100Р попал в Политехнический музей.

Бакуль, со свойственными ему вниманием и любезностью, прислал в музей механика по алмазным роботам инженера Н.В. Олейникова, который обучил местного механика управляться с алмазным чародеем. Надо сказать, что после установки и отладки робота отдел "Машиностроение" выполнил годовой план посещаемости за три недели. Все центральные и московские газеты поместили интервью своих корреспондентов с роботом, творящим чудеса в Политехническом музее. Если вы, читатель, не были в отделе "Машиностроение" музея, то посетите его. Робот с готовностью испечет вам несколько алмазов за какие-нибудь две-три минуты, весело поговорит с вами, расскажет о мгновенном синтезе алмазов. Политехнический музей отлично пропагандирует синтетические алмазы.

Приведу один из случаев из моей новаторской деятельности (я не боюсь себя называть новатором: новаторство давно стало моей второй профессией). Меня часто приглашают в разные города на заводы для оказания технической помощи по внедрению и использованию моих изобретений. И на этот раз меня пригласило руководство ленинградского арматуростроительного объединения "Знамя труда". Вопрос не касался алмазов и сверхтвердых материалов. Просто один из моих новых режущих инструментов, который тогда начал выпускать Свердловский инструментальный завод (СИЗ), не давал ожидаемого эффекта.

Естественно, что руководство объединения пригласило автора: во-первых, из Москвы скорее доедешь до Ленинграда, чем из Свердловска, а во-вторых, кто же лучше знает свой инструмент - завод-изготовитель или автор? Надо сказать, что я сам налаживал производство этого инструмента на СИЗе, и первые его партии там сделали вполне прилично. Но теперь вот что-то не получалось. Пришлось ехать в Ленинград. Вместе с нужным новым инструментом, образцы которого всегда должны быть у каждого автора, я положил в портфель пару токарных резцов из нового сверхтвердого материала гексанита, который начал выпускать Полтавский завод алмазных инструментов имени 50-летия СССР. Резцы эти имеют ряд преимуществ перед известными и весьма дорогими резцами из природных алмазов.

Приехав на один из заводов ленинградского объединения "Знамя труда", я показал, как надо правильно затачивать инструмент, купленный у СИЗa и заточенный абсолютно неверно. Посоветовал также дать рекламацию на СИЗ о плохом качестве заточки инструмента, из-за которой его эффективность снизилась в 10 раз. Вопрос был решен в один день. Детали стали сходить со станка одна за другой при отличном качестве. И тут меня попросили поехать на другой завод объединения, чтобы посмотреть, нельзя ли ускорить процесс изготовления твердосплавных фильер для протягивания калиброванной проволоки и тросов довольно больших диаметров - от 10 миллиметров до 25 миллиметров.

Ознакомившись с производством фильер, я сказал, что кое-что можно предложить. Собрались инженеры и рабочие, умудренные опытом, настоящие питерские умельцы, удивить которых, казалось, невозможно. Они несколько скептически посматривали на меня, ожидая, что скажет им москвич. Прежде всего я сказал, что долгое время был ленинградцем, прожил здесь двадцать лет, из них десять работал на заводах, что воевал я на Ленинградском фронте, ну, словом, что я свой. А потом предложил: "Давайте, я покажу вам в работе один резачок, думаю, он вам поможет". И, подойдя к токарному станку, вынул из портфеля резец и стал его устанавливать в резцедержатель.

"Но у нас же твердый сплав, - нерешительно заметил начальник техотдела. - Мы доводим его алмазной пастой". "Ну, это очень долго, - возразил я. - Сейчас мы его расточим и сразу же подрежем". "Слушай, земляк, да ты шутник! - засмеялись рабочие-токари, собравшиеся вокруг станка. - Такого быть не может". Я поставил резец, зажал в патрон твердосплавную заготовку фильеры и пустил станок. Стружку взял с миллиметр. Твердый сплав стал сыпаться мелкой стружкой, за резцом образовалась блестящая ровная поверхность. Все придвинулись к станку. Я вынул фильеру из патрона и отдал рабочим.

Все молчали, потом сразу заговорили: "Снимите резец, покажите его". Кто-то побежал за главным технологом. Дилетантов здесь не было. Все отлично понимали, что значит за один проход резца снять с твердого сплава 2 миллиметра, причем в течение минуты. При отлаженном процессе шлифования на это уйдет 40 минут, а при доводке - все два часа. А тут какой-то резачишка точит твердый сплав как репу!

Я вспомнил, что такое же изумление испытал и я, когда мастер Полтавского завода алмазных инструментов при мне быстро нарезал резьбу с шагом 2 миллиметра на твердосплавной заготовке диаметром 80 миллиметров. Он сделал это таким же резцом из гексанита. Тогда мастер улыбался, глядя на мое изумление. Теперь улыбался я.

Руководители цеха записали техническое название резца, адрес изготовителя, расспросили, как получить фонды на приобретение такого резца, сколько он стоит. Преимущества сверхтвердого резца из гексанита перед резцом из природного алмаза по сравнению с шлифовкой и доводкой достаточно велики. Гексанитом можно брать весьма большие стружки (в 2-3 миллиметра) на крепкозакаленной стали и твердом сплаве. Гексанит не боится ударов, им можно с перерывами точить любое закаленное изделие, даже некруглое. При мелкой подаче (0,02 миллиметра на 1 оборот) можно проточить с перерывами и твердый сплав. Проточка гексанитом дает девятый-десятый класс чистоты и в ряде случаев исключает операции шлифовки и доводки. Шлифовка в какой-то степени разрушает поверхностный слой металла и прижигает его при малейшем ускорении режимов. Проточка же уплотняет поверхностный слой, никогда не прижигая его.

Реклама нового сверхтвердого резца в ленинградском объединении "Знамя труда" удалась. За эту рекламу меня письменно поблагодарили руководители объединения. Заводская газета объединения "Трудовое знамя" писала: "После показа Даниловым в работе нового резца из гексанита и получения после этого таких же резцов из Полтавы производительность труда на обработке твердосплавных фильер возросла в 8 раз. Спасибо московскому новатору". Статья примерно такого же содержания была опубликована в "Ленинградской правде".

Конечно, года через два в Ленинграде все равно узнали бы о новом резце, и заслуга моя тут невелика. Но два года каждый день работать в 8 раз быстрее - это кое-что да значит! Ленинград по праву считается одним из передовых промышленных центров нашей страны, и помочь в освоении новейшей техники ленинградским специалистам мне было очень лестно.

Расскажу немного о своих разработках в области новых мерительных инструментов, которые мне, используя синтетические алмазы, удалось внедрить на некоторых московских предприятиях. Эти разработки касаются калибрового хозяйства. Известно, что без калибров (резьбовых и гладких, пробок и колец) не может работать ни один машиностроительный, приборный или какой-либо другой завод.

Возьмем для примера простейшие детали - болт и гайку. Гайка должна навернуться на резьбу болта свободно "от руки" и в то же время не болтаться на резьбе болта. Словом, между резьбой болта и гайкой должен быть минимальный зазор. При существующем уровне техники никому не придет в голову при изготовлении каждой гайки подгонять ее резьбу по резьбе болта. Тем более что гайки данного размера, скажем, делаются в Москве, а болты такого же размера - в Новосибирске. И все же миллионы московских гаек обязательно легко навернутся на резьбу новосибирских болтов и не будут на ней болтаться. Условие для всех резьбовых соединений, без которого не может существовать ни одна машина, ни один агрегат, ни один прибор, непременно выполняется.

Чем же обеспечивается взаимозаменяемость тысяч и тысяч гаек и болтов одного размера? Калибрами. Гайки делаются по резьбовым калибрам-пробкам, а болты - по резьбовым калибровым кольцам. Каждый калибр-пробка состоит из двух вставок - проходной и непроходной. Каждый комплект колец также состоит из двух штук - проходного и непроходного кольца.

Проходная пробка должна ввинчиваться в гайку, непроходная - не должна. Если же непроходная пробка ввинчивается, значит, гайка будет болтаться на резьбе болта, так как зазор у нее больше допустимого. Контрольный автомат или контролер такую гайку не пропустит. То же самое и с болтом. Если на его резьбу легко навинчивается проходное калибровое кольцо, а непроходное кольцо не идет, значит, болт годный, если же навинчивается непроходное кольцо, значит, резьба прослаблена, и болт выбрасывают в брак.

Так же работают и с гладкими калибрами: любые отверстия и оси данного размера должны быть выполнены по гладким проходным и непроходным пробкам и кольцам. Оптимальный зазор между резьбой гайки и болта для каждого размера высчитан давно. На основании величины этого зазора составлены размеры проходного и непроходного калибра (пробки и кольца). Скажем, для резьбы М10х1,5 зазор между болтом и гайкой может колебаться в пределах от 0,03 миллиметра до 0,09 миллиметра, а размер у проходной пробки должен быть на 0,03 миллиметра меньше, чем у непроходной пробки. Размер же проходного кольца должен быть на 0,03 миллиметра больше, чем размер непроходного кольца.

Если зазор будет больше оптимального размера, то гайка будет болтаться на резьбе болта, если меньше, то гайка свободно не пойдет на резьбу болта, что тоже недопустимо. Ввиду сравнительно небольшого допуска на зазор допуск на изготовление самого калибра, по которому будет измеряться зазор, чрезвычайно мал, составляет несколько микрон, то есть тысячные доли миллиметра.

Уже более ста лет калибры изготовляются из крепкозакаленной легированной стали лучших сортов. Рабочие поверхности резьбовых и гладких калибров шлифуются и доводятся порой до двенадцатого класса чистоты. Это необходимо для того, чтобы калибр не так уж быстро срабатывался и терял размер. Но много ли нужно, чтобы во время ввинчивания и вывинчивания из детали резьбового калибра стереть 2-3 микрона даже на гладкой доведенной поверхности? Нет, немного. Достаточно проверить на рабочем месте 800-900 деталей, и калибр выйдет из допуска. Таким калибром мерить уже нельзя. По нему можно пропустить прослабленную деталь как годную, а это грозит обернуться тяжелыми последствиями, если, скажем, дело происходит в автомобильной, авиационной промышленности или в подобных отраслях. За размерами калибров в процессе их эксплуатации постоянно следят специальные службы контроля.

Объем производства на наших предприятиях постоянно расширялся, калибров требовалось все больше и больше. Это естественно: больше проверяется деталей- больше и быстрее срабатываются калибры. Как только был налажен выпуск синтетических алмазов в виде паст и порошков, а также выпуск алмазных резьбошлифовальных кругов, я вместе со своим партнером по изобретательству М.В. Давыдовым начал работать над изготовлением калибров из твердого сплава. Такая идея мелькала у нас и раньше, но без алмазов ее нельзя было осуществить.

Первые твердосплавные калибры мы выпустили еще в 1968 году. Износостойкость их в работе была удивительной - по меньшей мере в 100 раз больше, чем у известных калибров из самой дорогой легированной стали. На крупном московском машиностроительном заводе "Знамя труда", где ежедневно нашими калибрами проверялись сотни деталей, как я уже говорил, и сейчас можно встретить наши твердосплавные калибры с клеймом выпуска 1969 года. С некоторых заводов были получены официальные заключения о том, что износостойкость наших твердосплавных резьбовых колец превосходит стойкость стальных колец такого же размера в 150 раз. Вот что оказалось возможным сделать с помощью синтетических алмазов. Но прошло десять лет, и я заметил, что мне стали заказывать все меньше калибров из твердого сплава. В чем дело? Оказалось, причина в вольфраме - основном компоненте твердых сплавов. Его приходилось покупать за рубежом, а стоит он дорого. Ученые упорно вели поиск. И вот появился новый безвольфрамовый твердый сплав ТНМ-20. Он был составлен из карбидов титана и некоторых других металлов. Для нас, инструментальщиков, он был совершенно непривычен.

Если вольфрамовый твердый сплав имел удельный вес 15 и был очень тяжелым, то у нового сплава удельный вес составлял всего 5. Сплав был легким, как алюминий, но ничуть не хуже известного нам твердого сплава. Вот только обрабатывать его было почти невозможно. Он плохо поддавался шлифованию даже алмазным кругом, доводился очень медленно и нечисто. А сделать из него резьбовой калибр было просто невозможно, так как его не брал ни один режущий инструмент, даже алмазный.

Но постепенно я подобрал ключик и к безвольфрамовому сплаву. Гладкие калибры из него стали получаться запросто. Применение алмазной пасты с высокой концентрацией алмазов обеспечило довольно чистую доводку калибров. Сложность представляло изготовление резьбовых калибровых колец из нового сплава. После долгих раздумий и поисков у меня в голове стал вырисовываться процесс изготовления резьбовых калибровых колец из безвольфрамового твердого сплава.

Не без помощи киевских специалистов удалось сделать пластификат сплава ТНМ-20. Тонкий порошок сплава был полуспечен с парафином при 400 градусах и отлит в пресс-форму в виде круглой заготовки с отверстием. После остывания такую заготовку можно было зажать в патрон, конечно же не в кулачки, а в разжимное чугунное кольцо. Масса точилась легко и сыпалась мелкой черной пылью. Но твердосплавные резцы при этом она съедала довольно быстро. Приходилось их часто затачивать на алмазном кругу. Резец, заточенный на обычном абразивном кругу, вообще не резал пластификат ТНМ-20, а разрушал заготовку. Ведь лезвие у резца должно быть ровным и острым, без малейших зазубрин.

Опытным путем был выведен коэффициент усадки пластификата нового сплава. Равнялся он 1,23. Это значило, что все линейные размеры готового спеченного кольца надо было умножить на 1,23, прибавить к ним припуск на шлифовку торцов и доводку резьбы и полученные данные применить к сырой пластифицированной заготовке. Все казалось просто, пока дело не доходило до резьбы внутри кольца - до самого главного. Наиболее сложным казался шаг резьбы. Любой из известных шагов метрической резьбы, помноженный на 1,23, представляет собой дробное число, которого нет ни в одной таблице резьб ни на одном токарном станке. Все таблицы резьб на станках рассчитаны на употребляемые в технике шаги резьбы: 0,5; 0,75; 1; 1,25; 1,5; 2 и т.д. А если эти числа помножить на КУ (коэффициент усадки), то получается, что шаг 0,5Х1,23 = 0,62; 0,75 X 1,23 = 0,92; 1X1,23=1,23; 1,5 X 1,23= 1,84; 2Х 1,23 = 2,46 и т.д.

Где же взять такие шаги на токарном станке? Делать новые токарные станки со специальной коробкой Нортона и особым набором шестерен? Это нереально. А отклонение от расчетной величины шага далее на 0,01-0,02 миллиметра дало бы после спекания на десяти витках кольца отклонение в 0,15-0,2 миллиметра. Довести резьбу с таким неверным шагом было бы невозможно. Я уперся, как в стенку. Бросить все? Но не в духе новаторов бросать начатое дело.

Готовился XXVI съезд КПСС. В проекте "Основных направлений экономического и социального развития СССР на 1981-1985 годы и на период до 1990 года" в разделе об инструменте было сказано: "Организовать производство инструментов из безвольфрамовых твердых сплавов". Значит, мои разработки были нужны! И я продолжал ломать над ними голову.

Наконец пришло решение. Все табличные резьбы на токарных станках резались на ходовом винте станка. В течение вот уже двухсот лет токари нарезают резьбу посредством ходового винта. А если о нем на время забыть? На каждом станке есть еще ходовой валик, который придает движение суппорту с резцами при продольной проточке. Значит, на станке есть и таблица продольных подач на один оборот изделия. Этой таблицей токари обычно не пользуются, так как привыкли на глаз устанавливать нужную подачу при точении и никогда не ошибаются. Для проточки совершенно безразлично, будет ли подача на одну или две сотки больше или меньше.

Просмотрев внимательно такую таблицу на своем чешском станке фирмы "Тоз", я нашел там любые подачи чуть ли не через 0,01 миллиметра, да еще восьмикратное увеличение каждой подачи суппорта при включенном ходовом валике. Были там и подачи 0,62 миллиметра, 0,92, 1,23 миллиметра и т.д. Значит, надо забыть про традиционный ходовой винт для резьбы и резать резьбу в пластификате сплава ТНМ-20 с включенным ходовым валиком продольных подач, отключив ходовой винт. Что это была техническая находка - вне сомнения. Проблема была решена. Первые сырые заготовки колец из сплава ТНМ-20 были нарезаны по безукоризненной методике расчета. Теперь надо было кольца спечь. Они были довольно хрупкими, их можно было разломать руками. Я поместил их в вату, положил в ящик и стал искать, кто бы мог их спечь. В Москве такого сплава еще никто не умел спекать.

И вот я снова в Киеве. Был июнь, отцветали каштаны, город утопал в запахах сирени и жасмина, которые царили даже на Крещатике, несмотря на обилие автомобилей. Киев всегда прекрасен, а в начале лета особенно. Спекание пластификата нового сплава было уже изучено и отлажено. Спекальщик Василий Мефодиевич Спичак и я поняли друг друга с полуслова. Рабочие даже самых различных профессий обычно быстро сближаются. Спичак осторожно взял мои кольца и унес их в свои апартаменты. На другой день он мне их выдал уже готовыми.

Высокий худощавый Василий Мефодиевич по-настоящему болел за свою работу. Он больше меня сокрушался, когда мы увидели трещины на некоторых кольцах. Но большая часть колец спеклась отлично, без малейших трещин. Математика меня не обманула. По возвращении в Москву я довел безвольфрамовые твердосплавные кольца по всем правилам токарно-лекальной науки. Доводка делалась алмазной пастой с повышенной концентрацией алмазов. Так с помощью искусственных алмазов была решена еще одна техническая задача. Я И не думал, что эта моя скромная техническая разработка будет иметь всесоюзное значение.

В последние годы мне пришлось решить еще одну техническую задачу, на которую я даже и не замахнулся бы, если бы не было синтетических алмазов. Задача была решена на одном из московских заводов, но воспользовались этим решением многие заводы нашей страны. Немагнитные гладкие и резьбовые калибры... Что это такое и зачем они нужны? До 1978 года я не имел об этом ни малейшего представления. До этого времени мне приходилось работать на многих заводах. которые нуждались во мне как в специалисте по изготовлению калибров - обычных стальных или твердосплавных.

Но вот меня пригласили работать на один из московских приборных заводов. Новым здесь для меня было то обстоятельство, что обычные стальные и твердосплавные калибры, которые мне приходилось делать на десятках заводов разных отраслей промышленности, тут в ряде цехов оказывались негодными для работы. Обнаружилось, что все калибры, изготовленные из легированных сталей и твердых сплавов, подвергшиеся закалке или спеканию, обладают магнитными свойствами, то есть притягиваются магнитом. А в электронных и других приборах большая часть узлов представляет собой магнитные системы, в которых используются довольно мощные магниты. Естественно, что при изготовлении или проверке отдельных деталей и узлов обычные стальные и твердосплавные калибры "прилипали". Никакой проверки не получалось. Были и другие причины отказа от стальных калибров.

Между тем в любых приборах необходима взаимозаменяемость деталей, как гладких, так и резьбовых. Как я уже говорил, давно разработан оптимальный зазор в любом соединении, который обеспечивается только калибрами. В прошлом веке иногда подгоняли каждую деталь к другой индивидуально, да сейчас так не работают. Что было делать прибористам? Подчас и подгоняли по старинке "на щуп" да "на глазок", но был найден еще один способ: делать калибры из нержавеющей стали. Как известно, нержавеющая сталь, которая не закаливается, не обладает магнитными свойствами, не притягивается магнитом. Ее вполне можно использовать для изготовления немагнитных калибров. Но такая нержавейка очень вязкая и мягкая. Любой материал, который закаливается, обязательно будет притягиваться магнитом.

Калибры из нержавеющей стали, с точки зрения любого токаря-лекальщика, - зря затраченное искусство. Изготовить калибр, особенно резьбовой, из нержавейки было непросто. Вязкая мягкая сталь не позволяла сделать нужную чистоту и прямолинейность на профиле резьбы. Оставалось множество заусенцев, что совершенно не согласовывалось с привычными представлениями о калибре как об эталоне точности. Особенно плохо обстояло дело с резьбовыми кольцами, которые браковались, не доходя до потребителя - механического цеха. Кольца эти надо проверять специальными контрольными калибрами. При свинчивании немагнитных колец с контрольным калибром при проверке в лаборатории они намертво застревали на калибре. Зачастую приходилось выбрасывать и контркалибр и готовое кольцо. Когда же оставшимися не-застрявшими кольцами проверяли детали, то кольца часто застревали и на деталях, которые также приходилось выбрасывать вместе с кольцом.

В общем, с немагнитными калибрами была одна морока. Они служили недолго, на них быстро появлялись забоины, царапины, вмятины. Все это искажало проверяемый размер, делало операцию контроля весьма и весьма неточной. Но ничего другого не придумали, и токари-лекальщики в инструментальных цехах ряда приборных заводов постоянно изготовляли все новые и новые калибры взамен выходящих из строя. Руководство завода и пригласило меня работать в тайной надежде, что я найду выход из положения.

Сперва и мне пришлось делать калибровые кольца из нержавейки, так как сразу я ничего придумать не мог. Работа потребовала большого внимания и напряжения, а прожили мои кольца всего четыре дня. "Давай начинай новые делать", - сказал мой начальник. Но я не последовал его совету. У меня уже появилась идея. Почти на каждом приборном заводе есть керамическая мастерская, где из минералокерамики делают различные втулки и шайбы для приборов. Решение задачи созрело быстро: надо немедленно начать изготовление минералокерамических гладких калибров.

Минералокерамика привлекла меня следующим: так же, как и нержавейка, она не притягивается магнитом, но если калибры из нержавейки причиняют массу неприятностей из-за необычайно низкой твердости, то керамика марки 22ХС очень твердая и прочная По шкале Роквелла твердость нержавеющей стали составляет 12 единиц, твердость закаленной легированной стали, из которой делают обычные калибры, - 60 единиц, твердость минералокерамики 22ХС - 92 единицы. Было ясно, что обработать минералокерамические калибры можно будет только алмазами, - твердость которых 100 единиц.

С гладкими калибрами-пробками из минералокерамики дело обстояло довольно просто. Технология их изготовления представлялась мне так: минералокерамическую втулку надо с помощью эпоксидной смолы наклеить на посадочное место хвостовика гладкого калибра. Хвостовик стандартных габаритных размеров следует изготовить из легкого немагнитного материала, каковым является алюминий. Керамическую втулку на центрах хвостовика нужно прошлифовать по наружному диаметру на рабочий размер калибра с припуском на доводку. Шлифовать придется алмазным кругом, а доводить обычным чугунным притиром с применением алмазной пасты. После проверки готовые калибры надо вставить в стандартную алюминиевую или пластмассовую ручку, и антимагнитный гладкий калибр готов к работе.

В керамической мастерской было множество втулок всевозможных размеров. Они не подходили к приборам из-за некоторых отклонений по размерам. Не всегда удавалось спечь втулки точно нужного размера, а шлифовать их алмазным инструментом никто не догадывался. Вот из этого бросового сырья и сделал я первые керамические калибры. Все вышло как по нотам. Игра стоила свеч. По сравнению с калибрами из нержавейки новые калибры обладали по меньшей мере в 150 раз большей стойкостью, были абсолютно - антимагнитны. На них не могли появиться какие-либо забоины и заусенцы. Доведенная алмазной тонкой пастой поверхность калибра была очень скользкой, и калибр легко проходил в отверстие годных деталей.

При эксплуатации новых калибров у них обнаружились и другие положительные качества. В дальнейшем выяснилось, что минералокерамическими гладкими калибрами с успехом можно пользоваться и там, где антимагнитность не нужна, то есть во всех областях машиностроения. По эксплуатационным качествам минералокерамические гладкие калибры не уступали стальным и твердосплавным гладким калибрам, были значительно более износостойкими, чем стальные калибры. К тому же они были в 10 раз дешевле твердосплавных калибров из дефицитных вольфрамовых сплавов.

Минералокерамика 22ХС была ярко-красного цвета. Алюминиевая ручка калибра аннодировалась в черный цвет. На ней четко белели цифры маркировки, гравированной на пантографе. Калибр необычайно мало весил, имел непривычный вид. Он был красивым. Но меня мало радовал успех гладких немагнитных калибров. Почему? Да потому, что я не знал, как быть с резьбовыми немагнитными калибрами. Тоже делать их из минералокерамики? А как? Особенно трудным представлялось изготовление резьбовых калибровых колец. Однако я твердо знал - я на правильном пути.

Некоторые марки минералокерамики твердостью превосходят даже твердый сплав. Порошок минералокерамики делается из бокситов, которые добываются в нашей стране. Стоимость минералокерамики в 10 раз меньше, чем стоимость твердого сплава. Однако до сих пор этот материал очень робко использовался для производства инструмента. Это можно было как-то оправдать, пока у нас не было достаточного количества алмазов. Ведь ничем другим обработать минералокерамику нельзя.

С освоением массового производства синтетических алмазов все изменилось. Как режущий инструмент минералокерамику начал разрабатывать и пропагандировать Всесоюзный научно-исследовательский инструментальный институт, находящийся в Москве. Активным пропагандистом резцов из минералокерамики стал мой товарищ, заслуженный изобретатель РСФСР Борис Александрович Смирнов, в прошлом токарь, а теперь научный сотрудник института. Сдвиг в области применения минералокерамических резцов произошел потому, что появилась возможность затачивать их на алмазных кругах с повышенной концентрацией алмазов.

Что касается мерительного инструмента, еще никто никогда не использовал минералокерамику для изготовления такового. Невольно мне пришлось стать пионером в этой области. Итак, резьбовые калибровые кольца из минералокерамики. Не сразу я одолел процесс их изготовления. Пришлось изучить работу незнакомой мне до сих пор отрасли - керамического производства. Надо было найти в керамической мастерской завода специалиста, который посвятил бы меня во все тонкости своего дела, применяясь к нуждам моей затеи. А затея эта (производство минералокерамических резьбовых колец) была необычна для любой керамической мастерской или лаборатории.

Не каждому дано чувство нового, и не сразу я нашел такого специалиста. Им оказалась Наталья Владимировна Воробьева, обжигальщица заводской керамической лаборатории, молодая женщина. Наталья Владимировна благожелательно отнеслась к моим замыслам. Сперва она слушала меня несколько скептически, потом стала внимательной, задала несколько вопросов и в конце концов сказала: "Я люблю свою работу, мне нравится экспериментировать, искать что-то новое, лучшее. Думаю, что смогу вам помочь".

Не раз видел я Наталью Владимировну за работой. Она ловко управлялась с электропечами (температура окончательного обжига керамики составляет около 1800 градусов), регулировала температуру, определяла под микроскопом качество спеченных, или, как здесь принято говорить, обожженных изделий, отвечала на вопросы товарищей. Чувствовалось, что она много знает. Я не ошибся, обратившись именно к ней. С помощью Натальи Владимировны мне удалось наладить изготовление немагнитных резьбовых колец из минералокерамики.

Технология после отработки выглядела так: минералокерамический порошок марки 22ХС смешивался с парафином и каучуком и нагревался в литьевой машине до 600 градусов. Горячую массу выливали в пресс-форму. После остывания получалась заготовка резьбового кольца нежно-кремового цвета в виде лепешки с отверстием. Это тот же пластификат, что и пластификат твердого сплава. Коэффициент усадки пластификата составлял 1,16.

Пластификат керамики резался на станке, как сливочное масло - почти так же, как пластификат вольфрамового твердого сплава. Резьба делалась легко и чисто, заходы резьбы снимались с двух сторон резцом безукоризненно. Кольца МЗО X 1,5 были подвергнуты обжигу и приобрели красивый малиновый цвет. Все размеры выдержали согласно расчетам, трещин не было.

На обычных чугунных резьбовых притирах алмазными пастами я довел кольца по контрольным калибрам и вклеил в алюминиевую обойму. Малиновый рабочий ободок с резьбой, окруженный черной обоймой с яркими белыми цифрами, необычайно легкий вес - все это придавало кольцу красивый вид. "Такие кольца на елку вешать в Новый год", - сказал мой начальник цеха Евгений Федорович Морозов. На елку мы их не повесили, но в цехах ими стали мерить детали различных магнитных систем. Колец такого размера мне больше уже никогда не заказывали: кольца не изнашивались и, думаю, не износятся никогда. Был издан приказ, запрещающий изготовление немагнитных калибров из нержавеющей стали.

Два новых вида мерительного инструмента - безвольфрамовые твердосплавные калибры и минерало-керамические немагнитные калибры - через год привлекли внимание многих заводов страны. Рос дефицит вольфрама, требовалось экономить сталь. Новые калибры в какой-то мере могли помочь решению этих вопросов.

В июне 1979 года в Таллине проходила всесоюзная конференция на тему "Пути экономии вольфрамсодержащих инструментальных материалов". Мы с Морозовым были приглашены на эту конференцию. Мне было предложено сделать доклад о новых износостойких мерительных инструментах из безвольфрамовых материалов.

Когда мы прибыли в Таллин, там стояла непривычная для Прибалтики жара, но близость моря и целый океан зелени и цветов на улицах ослабляли зной, и старинный Таллин был прекрасен. Начинались белые ночи, и даже в полночь было светло как днем. В огромном зале Дома офицеров флота, где проходила конференция, было сравнительно прохладно. За три дня мы прослушали и обсудили 20 докладов ученых, инженеров, исследователей из различных институтов и с предприятий страны.

Неожиданное внимание привлек к себе мой скромный доклад. Только потом мы с Евгением Федоровичем разобрались, почему доклад имел такой успех. Дело в том, что другие доклады большей частью показывали, как экономить вольфрамовый твердый сплав, покрывая его различными упрочняющими покрытиями. Я же предлагал полностью заменить вольфрам при изготовлении калибров.

По условиям конференции доклады сопровождались практическими показами в работе новых инструментов, экономящих вольфрам. Когда очередь дошла до наших калибров из минералокерамики и безвольфрамовых сплавов, то их необычный внешний вид и непривычно легкий вес сразу обратили на себя внимание. Вопросам не было конца, мы едва успевали отвечать на них.

Всем хотелось подержать наши калибры в руках и подробно осмотреть их. Нам приходилось еще следить, чтобы все наши калибры остались целы. Ведь каждый специалист-инструментальщик хотел бы привезти на свой завод или в институт новинку. А раздавать калибры мы не могли? - не так-то легко они нам достались. Тем не менее, несмотря на нашу бдительность, после показа мы не досчитались четырех калибров - их все-таки у нас "увели". Мы не обиделись - значит, уж очень они были кому-то нужны!

Конференция показала, что мои разработки необходимы многим предприятиям и что их внедрение в производство может в какой-то мере снизить расход вольфрама в промышленности. Стоило вдуматься в ситуацию: алмазы у нас не являются дефицитом, а металл стал дефицитом. Синтетические алмазы позволяют заменять металл прочными и стойкими материалами.

Хочется сказать несколько добрых слов о ВНИИАлмазе - организации, которая внесла большой вклад в дело оснащения наших заводов и строек высокопроизводительным алмазным инструментом. На ВАЗе, КамАЗе, БАМе, в других местах пользуются алмазными инструментами, разработанными ВНИИАлмазом. Насчитываются тысячи наименований таких инструментов. Преобразованный в 1958 году из Оргалмаза в НИИАлмаз институт в 1966 году получил название "Всесоюзный научно-исследовательский институт" (ВНИИАлмаз). С 1967 года в институте работает талантливый ученый и умелый организатор науки Владимир Федорович Романов. Сперва он был заместителем директора института. С 1972 года профессор Романов директор ВНИИАлмаза. В последние годы я несколько раз встречался с Владимиром Федоровичем. И эти встречи дали мне много полезного.

"Обратного пути нет и не будет, - говорит Владимир Федорович. - Где попробовали работать алмазным инструментом, там никогда больше не будут работать прежним, казавшимся десятки лет лучшим и незаменимым". Большой знаток своего дела, Романов всегда в курсе последних достижений мировой науки в области применения алмазов в промышленности. Владимир Федорович постоянно сравнивает успехи зарубежных ученых и производственников с нашими успехами. И надо сказать, что в последнее время это сравнение стало склоняться в нашу пользу.

В большое, государственной важности дело наряду с Институтом физики высоких давлений и Институтом сверхтвердых материалов весомый вклад внес ВНИИАлмаз. В 1977 году за успешную разработку отечественных алмазных инструментов группа работников ВНИИАлмаза во главе с В.Ф. Романовым была удостоена Государственной премии СССР. Сейчас наша страна не только не покупает алмазы за рубежом, но и экспортирует их за границу, причем в больших количествах. Страны СЭВ получают 98 процентов экспорта советских алмазов. Социалистические страны сами не производят синтетических алмазов и алмазных инструментов. Благодаря налаженному производству советских искусственных алмазов и инструментов из них, они стоят недорого, и их выгоднее покупать у нас, чем организовывать аналогичное производство в каждой из стран СЭВ.

В настоящее время почти все разновидности алмазного инструмента у нас делаются из синтетических алмазов. Какой же инструмент все еще изготовляется из природных алмазов? ВНИИАлмаз производит из якутских алмазов буровые коронки небольших размеров для бурения геологических скважин. На этот инструмент идет основная масса природных алмазов. Выпускаются также алмазные карандаши для правки резьбошлифовальных кругов. Из природных алмазов делаются и фильеры для протягивания медной тонкой проволоки диаметром 0,02-0,07 миллиметра.

Мне приходилось использовать природные алмазы для изготовления некоторых износостойких высокопроизводительных накатных инструментов. Позволю себе рассказать об этих инструментах более или менее подробно. Как известно, метод непрерывной накатки резьбы на крепежных винтах размером 2-5 миллиметров чрезвычайно производителен. Пользуясь этим методом, можно получить за смену с одного станка 90 тысяч отличных винтов. А крепежных винтов на каждом заводе требуются миллионы. Однако инструмент, который обеспечивает непрерывное накатывание резьбы, сложен в изготовлении. Он состоит из ролика и сектора с многозаходной резьбой данного шага, рассчитанного на разные винты. Между вращающимся роликом и неподвижным сектором непрерывным потоком проходят заготовки винтов. Именно этим обеспечивается необычайная производительность метода.

Много лет ролики и секторы изготовлялись из высококачественной, хорошо закаленной легированной стали. Они делались высококвалифицированными токарями-лекальщиками, так как тут надо было нарезать, скажем, двадцатидвухзаходную резьбу внутри сектора и восемнадцатизаходную резьбу на ролике, а это дело непростое. Такой комплект выдерживал на автомате не более двух смен работы. Накатав 150 тысяч винтов, сектор и ролик изнашивались, и их приходилось выбрасывать.

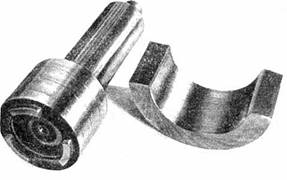

Мы с моим товарищем по поиску резьбошлифовалыциком М.В. Давыдовым дерзнули сделать ролик и сектор из твердого сплава ВК20М. По нашим предварительным (очень скромным) подсчетам, такой комплект мог бы накатать 3 миллиона винтов и выдержать месяц непрерывной работы вместо двух смен. Ролик с восемнадцатизаходной резьбой был нарезан алмазным резьбошлифовальным кругом из синтетических алмазов на резьбошлифовальном станке довольно легко и быстро. Но вот с сектором произошла заминка. Надо было внутри твердосплавной заготовки диаметром 90 миллиметров нарезать точную двадцатидвухзаходную резьбу, причем очень чисто. Ничего подобного никто никогда еще не делал. Исходя из знания резьбошлифовальных кругов большого диаметра из синтетических алмазов, я решил, что такой же маленький круг не выдержит 22 захода на твердом сплаве и потеряет свое острие.

|

Многозаходные ролик и сектор из твердого сплава

для непрерывного накатывания резьбы на винтах

|

Пришлось раздобыть резьбовой кружок диаметром 30 миллиметров из природных алмазов. Алмазы на кружке были настолько мелкими, что, соединенные металлической связкой, хорошо держали во время шлифования острие профиля 60 градусов, который надо было 22 раза прорезать в твердосплавном кольце. Таким кружком мне удалось нарезать 22 захода резьбы в твердосплавном кольце. Потом это кольцо было разрезано узким алмазным кругом пополам. Получилось два твердосплавных сектора. Поставленные на автомат, наши новые ролик и сектор проработали пять месяцев и накатали 10 миллионов отличных винтов.

Однако вернемся к ВНИИАлмазу. К началу 80-х годов он вырос в научно-производственный комплекс, плодотворно работающий над созданием новых инструментов из природных и синтетических алмазов. Ядро коллектива института составляют талантливые ученые и высококвалифицированные рабочие, среди которых немало рационализаторов и изобретателей. Я знаком с некоторыми из них.

Опытные токари Ю.Е. Маслов и Ю.А. Кабанов работают с творческой выдумкой, решая сложные, подчас, казалось бы, невыполнимые задачи. Огранщик алмазов депутат Моссовета Е.В. Трофимов - опытнейший мастер своего дела. Он вложил много труда и искусства в создание новых инструментов из природных и синтетических алмазов. Большим уважением в коллективе пользуется руководитель опытного производства Л.В. Качанов, признанный специалист по внедрению алмазного инструмента. Кандидат технических наук Е.К. Субботин заведует лабораторией камнеобработки и бурения алмазами. Лаборатория разрабатывает новые алмазные инструменты для обработки гранита и других твердых пород. Ветеран института кандидат технических наук В.В. Авокян - известный специалист по алмазному инструменту для правки шлифовальных кругов. Он заведует лабораторией алмазных правящих инструментов. Заслуживают внимания разработки кандидатов технических наук А.В. Ножкиной и В.Г. Софронова. У заместителя директора ВНИИАлмаза по научной работе Софронова, работающего в области алмазной заточки инструмента, на счету 26 авторских свидетельств на изобретения.

Алмаз и музыка. Может ли между ними быть что-нибудь общее? Оказывается, может. В конце 1981 года ученые и рабочие ВНИИАлмаза в содружестве со специальной студией грамзаписи фирмы "Мелодия" создали новую алмазную иглу для воспроизводства звучания грампластинок. Попробуем понять, какую революцию совершила алмазная игла в совершенствовании воспроизводства звука.

Появление долгоиграющих пластинок потянуло за собой целую цепочку технических новшеств. Многое пришлось изменить в технике звучания. Кто, например, согласился бы несколько раз менять иглу за время проигрывания одной стороны диска? Для того чтобы пластинка хорошо звучала, надо было, чтобы стальная игла давила своим острием на звуковую канавку с таким же удельным давлением, с каким локомотив давит на рельсы. Конечно же стальная игла срабатывалась быстро.

Были созданы иглы из очень твердого минерала - корунда. Но при работе на долгоиграющей пластинке не выдерживала и корундовая игла. Плотный материал винилит, из которого делается современная пластинка, при проигрывании действовал как абразив. Он съедал острие корундовой иглы.

В последнее время сильно возросла плотность звукозаписи на пластинках. Теперь небольшой диск может звучать два часа подряд. Звуковая канавка стала тоньше паутинки.

Почти все изобретения рождаются тогда, когда появляется крайняя необходимость в них. Так родилась и алмазная игла для проигрывания грампластинок. Надо сказать, что сейчас она является самым малым алмазным инструментом на земле: 5 тысяч алмазных игл весят 1 грамм. Алмазная игла выдерживает тысячу часов работы. Она в 20 раз долговечнее иглы из корунда. Экономический эффект от внедрения новой иглы составляет 5,5 миллиона рублей в год.

В 1981 году из 1 карата природного алмаза получалось 100 игл. К 1983 году ВНИИАлмаз проектирует изготовлять из 1 карата алмаза 2 тысячи игл. Для хорошего звучания требовалось, чтобы на иглу из корунда приходилось давление не менее 7 граммов. Для алмазной иглы достаточно давление не более 1,5 грамма. Коэффициент трения между алмазом и винилитом стал ничтожным. Значительно дольше стала служить не только игла, но и сама пластинка.

Алмазные иглы изготовляются на Томилинском заводе алмазных инструментов. Ввиду того что спрос на них постоянно растет, ученые ВНИИАлмаза разрабатывают технологию их изготовления не из природных алмазов, как это делается сейчас, а из синтетических. Это удешевит стоимость алмазных игл и даст еще больший экономический эффект, причем качество звучания и долговечность работы игл не изменятся.

Ученые, инженеры и рабочие ВНИИАлмаза и его объединения, состоящего из десяти заводов алмазных инструментов, оснастили и продолжают оснащать двадцать две отрасли народного хозяйства страны отличным режущим, давящим и шлифовальным инструментом из искусственных алмазов.

Основная задача, стоящая перед ВНИИАлмазом, - заменить во всех работах и производственных операциях промышленности инструмент из природных алмазов инструментом из алмазов искусственных (пока еще есть ряд производств, где используются только природные алмазы). В лабораториях института успешно ведется работа по изготовлению геологических буров с коронками из крупных (5-6 миллиметров) искусственных алмазов. Применение таких буров во много раз удешевило бурение геологических скважин. Близко решение задачи бурения скважин на нефть коронками и долотами из синтетических алмазов.

Сквозь отверстие фильеры из природного алмаза протягивают сотни тысяч километров проволоки, и вся эта проволока должна быть строго одинаковой по диаметру, отклонение допускается самое большое 1-3 микрона. Такую работу пока может выдержать только природный алмаз наивысочайшего по твердости и износоустойчивости ранга. Но и высокосортные алмазы изнашиваются, и их приходится заменять.

В 1981 году лаборатории ВНИИАлмаза начали работу по созданию искусственных алмазов такой износостойкости, которая при волочении проволоки равнялась бы износостойкости природных алмазов и даже превосходила ее. Решение этой задачи близко к завершению. В 1982 году многие фильеры из природных алмазов были заменены фильерами из алмазов искусственных. Волочение проволоки через новые фильеры идет отлично: стойкость новых фильер не ниже стойкости их предшественников, а стоимость в 10 раз меньше, чем у "бриллиантовых" фильер, через которые около 100 лет протягивалась вся проволока, изготовляемая на земле.

Еще одна проблема, которую решают во ВНИИАлмазе, - создание наконечников для приборов активного контроля. На такие наконечники пока тоже идут только природные алмазы. Представьте себе для примера поточную линию из токарных и шлифовальных станков для обточки и окончательной шлифовки различных валиков и других тел вращения. Таких линий немало на предприятиях автотракторной, автомобильной и некоторых других отраслей промышленности. Здесь десятки тысяч одинаковых деталей, размеры которых еще недавно "ловили" тысячи токарей и шлифовщиков. Теперь это делает электроника. Раньше токари и шлифовщики должны были постоянно останавливать станки для замера обрабатываемых изделий. Сейчас это делается автоматически, без остановки станков.

На вращающуюся деталь периодически опускается механическая рука с мерителем типа скобы. Если размер соответствует заданному, конвейер продолжает работу. Если же размер начал отклоняться от заданного допуска, мерительная скоба подает в электронный мозг поточной линии сигнал о необходимости немедленной корректировки размера или даже об остановке производства.

Наконечники мерителей, находящиеся в постоянном контакте с быстро вращающимися деталями, постепенно стираются и изнашиваются, что ведет к искажению сигналов и размера деталей. Долго такую работу могут выдерживать только наконечники, сделанные из природных алмазов. Продолжительное время никто не решался сделать наконечники мерителей из искусственных алмазов, так как они довольно быстро изнашивались. Новые типы искусственных алмазов, разработанные во ВНИИАлмазе, позволили заменить дорогие природные алмазы наконечников дешевыми искусственными. Первые пробы дали отличные результаты.

Попутно была решена задача создания правящего инструмента из искусственных алмазов. До последнего времени заправка, скажем, резьбошлифовального абразивного круга на точный угол производилась алмазным карандашом из бразильских природных технических алмазов, самых твердых и износостойких (это я знаю из собственного опыта). Двигаться несчетное число раз по абразивному кругу диаметром 0,5 метра, вращающемуся со скоростью 1500 оборотов в минуту, и не изнашиваться-для такой работы искусственные алмазы до сих пор не употребляли. Сейчас резьбошлифовщики начали получать правящие карандаши из искусственных алмазов нового типа АСПК, созданные в лабораториях ВНИИАлмаза.

Во ВНИИАлмазе созданы и алмазные подшипники трения. Такие подшипники практически не изнашиваются. Интенсивно трущиеся поверхности покрываются алмазной пленкой из мелких алмазных порошков.

Работа ВНИИАлмаза позволяет перевести почти все отрасли нашего народного хозяйства, в которых необходимо использование алмазов, на дешевые искусственные алмазы. Это даст стране огромный экономический эффект.

ВНИИАлмаз делает много полезного для предприятий Москвы и всей страны. Заключено более 30 договоров о творческом содружестве с различными московскими заводами. Особенно много помогает институт предприятиям Дзержинского района столицы. Сотрудники института постоянно посещают крупные московские заводы, где внедряют новые, эффективные алмазные инструменты.

Немало научных и производственных проблем ВНИИАлмаз решает совместно с другими институтами Академии наук СССР. Коллектив ВНИИАлмаза поддерживает постоянные контакты с Институтом физики высоких давлений, Всесоюзным институтом тугоплавких металлов и твердых сплавов, Институтом сверхтвердых материалов и с целым рядом других научных организаций.

|