.

В.Ф.Белокрысенко, к.т.н., ВНИИ полиграфии

Правильный подбор декеля с учетом всех показателей свойств резинотканевых пластин и поддекельных материалов является значительным фактором в повышении качества печатной продукции, увеличении тиражестойкости самого декеля, снижении непроизводительных простоев печатных машин и значительном увеличении их долговечности.

В идеале печатный аппарат машины должен быть без декеля, т.е. контакт бумаги должен осуществляться непосредственно с печатными цилиндрами для обеспечения равномерного давления по всей полосе печатного контакта. Только в этом случае может быть обеспечено идеальное качество печатного оттиска. К таким выводам пришли крупные ученые нашей отрасли П.А. Попрядухин, Н.Г. Морозов, Л.А. Козаровицкий, К.В. Тир, А.А. Тюрин, Я.И. Чехман. Это подтвердили и работы зарубежных исследователей.

Но чтобы осуществить такой печатный процесс, необходимы идеальные условия, т.е. идеально точные механизмы печатной машины, идеально гладкие поверхности цилиндров печатной пары, идеальные по толщине, гладкости и свойствам запечатываемые материалы. Однако ничего идеального в реальном мире нет, и поэтому все отклонения от идеального приходится чем-то компенсировать.

Вот почему и существует упруго-эластичная прокладка между цилиндрами, так называемый декель, назначение которого - компенсировать за счет своей деформации все неточности печатного цилиндра, запечатываемых материалов и, конечно, свои собственные отклонения по толщине, а затем уже создать необходимое давление печатания, которое невозможно обеспечить другим способом.

И чем больше эти отклонения, тем больше требуется величина деформации декеля для их компенсации.

По этой причине толщина декеля на ранней стадии печатания на машинах была значительно больше, чем на современных печатных машинах.

Это полностью подтверждает прогнозы ученых о том, что по мере прогресса в полиграфической, резино-технической и бумажной отраслях будет уменьшаться толщина декеля и повышаться его жесткость, приближая печатный процесс к идеальным условиям.

Но до идеальных условий в печатном процессе, даже при наличии в настоящее время довольно совершенных печатных машин, еще весьма далеко, т.к. очень мало специалистов (печатников, мастеров и начальников печатных цехов) ориентируются в свойствах самых сложных полиграфических материалов - офсетных резинотканевых пластин и поддекельных материалов, от которых зависит не только качество печатной продукции, но и состояние, долговечность печатных машин.

Реклама

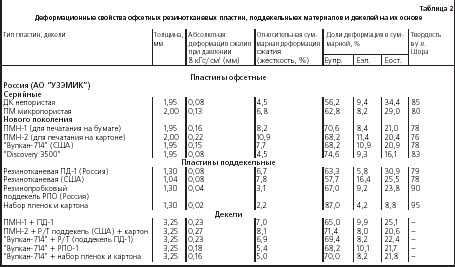

Офсетные резинотканевые пластины (ОРТП), выпускаемые различными фирмами, значительно различаются по краскопередающим и деформационным, т.е. жесткостным, свойствам в зависимости от вида печатной продукции, запечатываемых материалов и печатного оборудования.

Эти свойства специально закладываются при разработке того или другого типа пластин и характеризуются определенными показателями, которые должны приводиться в документе (паспорте) на эти пластины для использования их при составлении декеля на офсетных печатных машинах.

Эти показатели можно разделить на 3 группы.

1-ая группа показателей отражает прочностные свойства пластин: прочность на разрыв, расслоение и удлинение. Эти свойства обеспечивают надежность, т.е. механическую прочность пластин в процессе печатания, их показатели наиболее просты и на предприятиях учитываются при закупке и эксплуатации пластин.

2-ая группа показателей характеризует деформационные свойства офсетных резинотканевых пластин и поддекельных материалов. Эти свойства практически не освоены специалистами: их показатели не учитываются не только при закупке пластин, но и при подборе офсетного декеля на печатных машинах, что значительно снижает качество печатной продукции, тиражестойкость дорогостоящего офсетного декеля и срок продуктивной работы печатных машин.

Основными показателями деформационных свойств пластин и поддекельных материалов являются величина их деформации при сжатии под давлением печатания( 8 кГс/см2) и составляющие этой деформации: упругая, эластическая и остаточная.

От соотношения этих составляющих целиком зависит поведение декеля в процессе печатания, т.е. степень и время приработки, способность противостоять ударным нагрузкам, его тиражестойкость.

Величина деформации при сжатии, характеризующая жесткость резинотканевых пластин и поддекельных материалов, в документации часто бывает представлена в абсолютном выражении в миллиметрах или в относительном (отношение деформации к толщине) в процентах. Однако необходимо, чтобы в паспорт на эти материалы была включена величина как абсолютного, так и относительного суммарного сжатия. Это важно потому, что для сравнения жесткости пластин при исследованиях, закупке их и при подборе материалов для декеля на машине удобнее пользоваться относительной суммарной деформацией в процентах, а для расчета его толщины и жесткости необходима величина абсолютной деформации в миллиметрах, так как превышение декеля над контрольными кольцами или величина деформации декеля на машинах с контактными (опорными) кольцами задаются машиностроителями в абсолютных значениях и соответствуют абсолютной величине деформации декеля в целом.

Реклама

Для определения составляющих деформации - упругой, эластической и остаточной в лабораторных условиях - суммарная деформация в миллиметрах, на которую декель сжимается при давлении 8 кГс/см2, принимается за 100%.

Первая часть этой деформации, которая восстановилась за 5-10 секунд после снятия нагрузки, принимается за упругую. Вторая часть деформации, которая восстанавливается со временем (15 мин.), характеризует эластические деформации пластины или декеля. И третья составляющая деформации сжатия, которая не восстановилась после снятия нагрузки, является остаточной деформацией пластины или декеля.

Величины этих составляющих выражаются в долях от 100% общей деформации сжатия и являются важными характеристиками, практически определяющими поведение декеля в процессе печатания. Поэтому на эти показатели необходимо обращать внимание как при закупке декельных материалов, так и при составлении из них офсетного декеля.

Высокая доля упруго-эластической и низкая доля остаточной деформаций в суммарной деформации сжатия гарантируют низкую степень приработки, высокую тиражестойкость декеля и устойчивость его к ударным нагрузкам. Если величину упругой деформации при разработке пластин стараются получить как можно большей, а остаточной - как можно меньшей, то величину эластической деформации необходимо удерживать в пределах 8-12% от суммарной, т.к. при ее доле меньшей, чем 8%, пластины обладают избыточной жесткостью, а при большей, чем 12%, вызывают проблемы в процессе приработки декеля, т.е. значительно увеличивается время его приработки.

Лучшие современные пластины имеют следующее соотношение долей составляющих деформации: упругая - 75%, эластическая - 10%, остаточная - 15%. Такое соотношение является показателем высокого качества резинотканевых пластин и поддекельных материалов.

Для обеспечения качества печати необходимо соблюдать установленное паспортом машины соотношение диаметров формного цилиндра с формой и офсетного цилиндра с декелем под давлением.

Толщина формы и декеля под давлением, а также их превышение над контрольными кольцами в свободном состоянии строго регламентированы для каждой машины, а это значит, что регламентирована и жесткость декеля, абсолютная величина деформации которого под давлением печатания (8 кГс/см2) должна быть равна величине превышения декеля над контрольными кольцами.

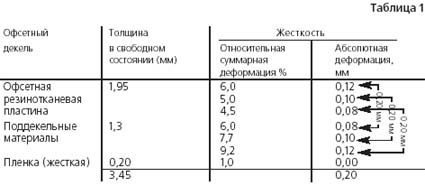

В связи с этим правильный подбор состава декеля по толщине и жесткости является крайне актуальным. Рассмотрим на примере, как правильно подобрать декель в производственных условиях на листовой машине "Планета-Вариант" с толщиной декеля 3,25 мм (под давлением печатания) и превышением его над контрольными кольцами 0,20 мм в свободном состоянии. Необходимо определить, какая толщина декеля должна быть в свободном состоянии и с какой жесткостью подобрать резинотканевую и поддекельную пластины, которые при деформации на 0,20 мм обеспечивали бы компенсацию всех неточностей в полосе печатного контакта и давление 8 кГс/см2.

Из условия задачи видно, что общая величина деформации декеля (ОРТП+поддекеля) равна 0,20 мм (превышение его над контрольными кольцами). Значит, если взять резинотканевую пластину толщиной 1,95 мм, жесткостью 6%, имеющую величину абсолютной деформации 0,12 мм, то поддекель толщиной 1,30 мм должен иметь деформацию 0,08 мм или относительную 6%.

Это значит, что декель толщиной 1,95+1,30 (3,25 мм) при сжатии его на 0,20 мм (0,12+0,08 мм) обеспечит давление 8 кГс/см2. Но это толщина декеля без превышения. Для того чтобы ему обеспечить такую деформацию, необходимо превышение его над кольцами 0,20 мм за счет подкладки под него жесткой, недеформирующейся пленки толщиной 0,20 мм. Таким образом, толщина декеля в свободном состоянии составит 3,45 мм.

Соотношение жесткости (величины абсолютной деформации) пластины и поддекеля могут изменяться в зависимости от наличия материалов с различной жесткостью, но суммарная абсолютная деформация декеля должна быть равна 0,20 мм (см. табл. 1).

Отклонение ее как в большую (более 0,20 мм), так и в меньшую (менее 0,20 мм) сторону крайне нежелательно, т.к. в первом случае оно вызовет необходимость увеличения толщины декеля и снижение качества печатного оттиска, а во втором - повышение давления печатания и перегрузку механизма привода печатной машины.

Приведенный расчетный метод подбора состава жесткости и толщины офстеного декеля позволяет правильно установит натиск (давление) между цилиндрами печатного аппарата, который контролируется величинй зазора (0,1 мм) между контрольными кольцами цилиндров и расчитывается по формуле:

р= а+б-S,

где р - натиск,

а - превышение формы над контрольными кольцами,

б - превышение декеля над контрольными кольцами,

S - расстояние между контрольными кольцами.

Для листовой офсетной машины "Планета-Вариант":

р= 0,10+0,20-0,20=0,10 (мм)

Только при такой наладке печатной машины можно гарантировать правильное соотношение диаметров цилиндров печатного аппарата и качество печатных оттисков.

При изменении толщины запечатываемых материалов давление в печатной паре корректируется только регулировкой натиска по вышеприведенной формуле.

Попытки отрегулировать давление в этом случае за счет изменения толщины декеля приводят к нарушению соотношения диаметров цилиндров со всеми вытекающими из этого последствиями.

Правильно подобранный по толщине и деформационным свойствам декель должен приработаться при печатании до 1000 оттисков и затем обеспечить стабильное качество печати на протяжении многих печатных циклов.

Величина его приработки (усадки) зависит от величины его остаточной деформации, а время - от величины эластической деформации. Поэтому необходимо подбирать декель с оптимальным значением доли эластической деформации (8-10%) и компенсировать толщину его после приработки не "на глаз", а на величину его остаточной деформации по паспорту пластин, контролируя превышение декеля над контрольными кольцами.

Расчет состава декеля можно производить, только если машина находится в нормальном состоянии и обеспечивает качество печати при заданных паспортом данных на нее.

Однако по мере износа печатной машины увеличивается необходимая величина деформации сжатия декеля для компенсации накопившихся за время ее эксплуатации неточностей печатного аппарата, т.е. возникает необходимость снижения жесткости декеля.

Определение необходимой для компенсации деформации величины сжатия декеля проводится методом подбора, начиная от минимальной толщины декеля и непропечатки на оттиске и доводя по шкалам контроля печатного процесса до оптимальной пропечатки, на что уходит достаточно много времени.

После получения требуемого качества оттиска измеряют толщину декеля в свободном состоянии и величину превышения декеля над контрольными кольцами, которые затем фиксируют и используют для расчета толщины и деформации декеля на этой машине по вышеприведенной методике.

Расчетный метод подбора толщины и жесткости деформации декеля не представляет особой сложности, если у печатника имеется паспорт на декельные материалы с полным набором показателей деформационных свойств, и занимает значительно меньше времени, т.к. может быть произведен заранее и вне машины.

Вина за невостребованность показателей деформационных свойств декельных материалов при подборе декеля лежит в основном на недостаточно высокой технической культуре специалистов печатных цехов, хотя немалую лепту в это вносят и неправильные переводы технической документации на печатные машины с иностранных языков, которые выполняются крайне неграмотно и не редактируются специалистами.

К 3-й группе показателей свойств офсетных резинотканевых пластин относятся показатели, которые характеризуют поведение их резинового краскопередающего слоя. Толщина этого слоя колеблется в пределах от 0,3 до 0,5 мм в процессе печатания.

Эти свойства в значительной мере влияют на качество печатного оттиска и тиражестойкость пластин и определяются такими показателями, как

- степень набухания в компонентах краски и смывочных растворах;

- твердость в единицах Шора или Тира;

- степень шероховатости или микрогеометрия поверхности (сегодня в основном шлифованной) краскопередающего слоя.

Отклонение от нормы показателя степени набухания печатающего слоя очень часто приводит к затруднениям в печатном процессе, вызывая чрезмерное накапливание на его поверхности компонентов бумаги и краски и, как следствие, частые остановки машины для смывки поверхности декеля.

Для обеспечения нормального процесса печатания необходимо знать предельные значения этого показателя и браковать пластины уже при закупке, а не в печатном процессе.

Показатель твердости печатающего слоя часто переносится на всю толщину пластины, что неверно, так как он не отражает ее деформационных свойств и не определяет величину деформации сжатия в целом.

Понятия твердости и жесткости пластин постоянно смешиваются в переводах иностранной технической документации на печатные машины.

Необходимо знать, что показатель твердости относится только к верхнему краскопередающему слою пластины и характеризует только его степень твердости в условных единицах. Он должен учитываться при печатании на различных по гладкости и твердости запечатываемых материалах.

С гладкостью поверхности запечатываемых материалов связан также и показатель шероховатости (микрогеометрии) печатающего слоя пластин, который должен, как показали исследования, соответствовать микрогеометрии этих материалов, что обеспечивает наиболее полную пропечатку на оттиске.

Показатели свойств печатающей поверхности при подборе декеля также используются неполно, что объясняется недостаточной информацией, т.к. производство шлифованных пластин в нашей стране налажено недавно.

Однако эти показатели необходимо учитывать при печатании на различных по твердости и шероховатости поверхности материалах, т.к. они непосредственно определяют взаимодействие декеля с бумагой и краской и значительно влияют на качество печатных оттисков.

Таким образом, правильный подбор декеля должен осуществляться с учетом приведенных методик и показателей, что позволит создать значительный резерв в области качества продукции и долговечности работы оборудования.

|