Контрольная работа

по д

исциплине

«Упаковочные материалы в пищевой промышленности»

Высшая школа экономики

Казань - 2006

Введение

Стекольная промышленность в России в настоящее время является одним из наиболее динамично развивающихся спектров промышленности и соответственно в нашей компании одной из наиболее востребованных тем является рынок стеклотары.

Стеклотарный рынок достаточно емкий и потребность в стекольной продукции продолжает расти. Маркетинговые исследования показывают, что на рынке производства стеклотары существует постоянный дефицит, несмотря на бурный рост производства бутылки. Мы наблюдаем, что отрасль не поспевает обеспечивать потребности стремительно развивающихся отраслей-потребителей[1]

.

Часть потребности предприятий пищевой промышленности обеспечивается вторичной и импортной стеклотарой. Это связано не только с нехваткой стеклотары отечественного производства, но и с ее не соответствием мировым стандартам качества.

В связи с этим наши промышленники пошли по пути не только количественного, но и качественного совершенствования. С приобретением нового оборудования европейского уровня решаются данные проблемы, а также появляются и новые возможности, позволяющие выпускать эксклюзивную тару, выбирать цветовую гамму и т.д. В конкурентной борьбе «безликий облик» стеклотары исчезает, предприятия начинают фантазировать и воплощать в жизнь эксклюзивные по дизайну и по цвету бутылку, создают запоминающиеся фирменный стиль.

Доказательством перспективы рынка является строительство новых стекольных заводы, открытие дополнительных линий. Также наблюдаются перепрофилирование заводов на стекольный бизнес, ряд пивоваренных и ликерных заводов начали производить собственную стеклотару.

1. История стеклянных изделий

У исследователей нет единого мнения о том, где раньше возникло производство стекла и какой из древних народов первым с ним познакомился. Однако многие из них сходятся во мнении, что первенство в открытии стеклоделия все-таки принадлежит Египту. Например, английский исследователь Ф. Петри, производивший археологические раскопки в Египте в 1891-1892 гг., считает, что самые древние стеклянные изделия изготавливались в северных районах Месопотамии, а может быть, еще севернее, на Кавказе, где существовали центры производства стекла задолго до его изготовления в других странах.

Реклама

Б. Б. Лал, индийский ученый, занимавшийся изучением химического состава древнеиндийских стекол, тоже полагает, что колыбелью стеклоделия была Месопотамия. В пользу этого предположения свидетельствует тот факт, что именно Страна Нила со своими внутренними озерами в течение всего древнего периода была единственным поставщиком соды, необходимой для этого производства. Соду получали выпариванием воды в неглубоких бассейнах, подобных применяемым для добычи соли из морской воды.

А вот английский археолог Л. Фоссинг, сделавший позднее обзор всех стеклянных сосудов, изготовленных до нашей эры и найденных во многих местах, включая Месопотамию, считает, что материал из Месопотамии весьма скудный, и что вряд ли можно на него опираться при решении этого спорного вопроса[2]

. Из истории древнего стеклоделия древнейшими образцами стеклянных изделий, найденных при археологических раскопках, являются бусы.

Самые древние из них, найденные во время раскопок близ Фив, находятся в Берлинском музее. Их возраст приблизительно 3500 г. до н. э. Другие бусы, относящиеся к эпохе первой династии египетских фараонов и находящиеся в Ашмолейском музее в Оксфорде, немного «моложе» и датируются 3300 г. до н. э. Эти находки позволяют утверждать, что, по крайней мере за 3,5 тыс. лет до н. э. изготовление стекла существовало.

Первая древнейшая стеклоделательная мастерская, относящаяся к 1370 г. до н. э., была найдена в Тель-эль-Амарне (Египет). Изучение образцов стекла из найденных битых стеклянных сосудов, фрагментов печей и тиглей для плавки стекла позволило составить представление о первых технологиях плавки стекла в то время.

Особенностями техники египетского стеклоделия следует считать производство так называемых накладных стекол, которые подвергались шлифовке после выработки. Двухцветные двухслойные стекла изготавливались в Александрии (II-I в. до н. э.). Процесс выдувания стекла в Древнем Египте был неизвестен. Настоящая эмаль также не встречалась в это время. Вместо расплавленной эмали вставлялись граненые куски стекла, как, например, в браслет королевы Аахотеп (около 1500 г. до н. э.), ныне находящийся в Берлинском музее. Интересным достижением египетской стекольной техники было открытие синего минерального красителя, известного в современной литературе как «египетская синь» (СuO•CaO•4SiO2). Одной из характерных особенностей этого соединения является его неустойчивость при высоких температурах: по достижении 1070°С оно разлагается и синяя окраска исчезает.

Реклама

Это подтверждает, что египтяне в своих стеклодельных производствах использовали технологии невысоких температур. Все египетские стекла принадлежали к группе так называемых натриево-кальциевых кремнеземных стекол. Их особенностью является то, что щелочи в них представлены окисью натрия. Для составления шихты в этом случае берут песок и щелочное сырье в соотношении 1:3. Если говорить об их составе, то в среднем эти стекла характеризуются следующим содержанием главных компонентов: 63-64% кремнезема, 6-7% окиси кальция и 16-17% окиси натрия. Большой переворот в стеклоделии произошел в связи с изобретением выдувательной трубки около 250 г. до н. э. в Вавилоне, что позволило вырабатывать тонкостенные крупные изделия с достаточной степенью прозрачности стекла и применять этот материал для изготовления окон.

Кроме того, изделия из стекла становились доступными для более широкого круга людей, переставая быть предметами роскоши и украшением дворцов и царских палат. В l тыс. н. э. стекло начинает играть большую роль в изготовлении сосудов разнообразного назначения. Благодаря мастерам из Александрии, начинается производство стекла в Римской империи. Сначала стеклянные изделия стоили дорого, их было немного, и они были малодоступны населению. Во II-III вв. Рим становится новым производственным центром стеклоделия. Во времена Нерона (54-68 гг. н. э.) применение стекла уже значительно распространилось, и простой стеклянный бокал можно было купить за медную монету. Рим прославился особыми стеклянными пластинами для окон размером 30х50 см. Они изготавливались отливкой на плоском основании и растягивались щипцами за края в разные стороны. Вследствие такой техники выработки середина стеклянных листов была более тонкой по сравнению с краями.

Из Рима стеклоделие стало распространяться на Запад, прежде всего, в Галлию и Испанию, далее в Нормандию. Археологические раскопки свидетельствуют о том, что в III-IV вв. в Рейнской области и Галлии стеклянные изделия уже изготавливались в массовом количестве. После падения в конце V в. Римской империи крупнейшим центром стеклоделия стала Византия, где, в частности, быстро развился новый способ выплавки цветного непрозрачного стекла - «смальты». Как показывают найденные фрагменты стеклянных изделий, к периоду раннего Средневековья ассортимент вырабатываемых из стекла изделий значительно расширился: кубки, бокалы, чаши, кружки, вазы и горшки различных сортов и размеров, емкости для лекарств, лампы, светильники, канделябры, чернильницы[3]

.

Алхимики получали для своих работ, кроме стеклянных трубок и сифонов, стеклянные колбы различных форм, дистилляционные и сублимационные сосуды. В 700 г. в Хульвене, близ Каира, был построен даже целый дворец из стекла. К этому времени развилась и техника живописной разрисовки, а также эмалирование стекла. Изготовление двухслойных стекол с промежуточной позолотой становится преимущественной продукцией стекольной промышленности Александрии, главного центра стеклоделия в Египте до начала эпохи Средневековья. Обобщенный анализ данных о химических составах стекол свидетельствует о том, что состав основной массы стекла в странах Западной Европы резко отличался от римских и египетских: в них вместо окиси натрия присутствовала окись калия[4]

. В процентном соотношении они содержали меньшее количество кремнезема и щелочей и больше окиси кальция.

Согласно археологическим раскопкам, есть все основания считать, что египетские стеклянные изделия проникали по торговым путям в Древнюю Русь и были известны нашим предкам. Есть мнение, что на первых порах существования стекольного производства на Руси в X-XI вв. использовались отчасти египетские, возможно, византийские, технологии производства стекла. При этом доставка соды для варки стекла производилась из Египта. Так продолжалось до тех пор, пока русские ремесленники не стали пользоваться своим местным щелочным сырьем - золой и поташом.

Находки изделий из стекла на обширных пространствах бывшего Древнерусского государства многочисленны и разнообразны. Среди них золотая смальта и разноцветная мозаика, которыми украшались известные соборы в Киеве, Чернигове, древнем Переяславле; бусы и браслеты всевозможных форм и окраски; фрагменты стеклянной посуды - бокалов, рюмок, флаконов и других предметов домашнего обихода, а также оконное стекло в виде осколков тонкостенных дисков.

Анализы образцов русского стекла, найденных на территории Древнерусского государства, показывают, что химический состав их в изделиях различен. Уровень же практических, производственных знаний, а также ремесленный опыт древнерусских стеклоделов уже к XI-XII вв. был таков, что позволял им применять стекла разных типов по химическому составу и физическим свойствам в зависимости от технологии выработки и способов формовки изделий. Это были многосвинцовые кремнеземные легкоплавкие стекла, называемые «смальтами», в которые вводились красители, придающие им разные цвета. Поэтому, в основном, они применялись в мозаиках. Калиево-свинцовые кремнеземные стекла, прозрачные или непросвечивающие, часто слабо окрашенные или почти бесцветные, использовались для производства украшений, посуды и оконного стекла. Калиево-кальциевые кремнеземные стекла (преимущественно «зольные») использовались для выработки посуды и оконного стекла[5]

. Кроме стеклянных изделий собственного производства, на Руси было широко распространено привозное стекло с Востока, из Египта и Византии. Монголо-татарское нашествие прервало развитие стекольного производства на Руси. Большинство производственных центров древнерусского стеклоделия было разрушено, а его технологии были во многом утеряны.

В средневековой Западной Европе эпохи готики важнейшей областью искусства, стимулировавшей развитие вкуса к художественному стеклу, было изготовление витражей. Среди средневековых стран мусульманского Востока в 12–14 вв. производством стеклянных изделий с эмалевыми росписями славилась Сирия.

В 13–16 вв. ведущее значение в декоративно – прикладном искусстве Европы приобрело венецианское стекло. В течение трех столетий, завершающих средневековый период истории, в годы эпохи Возрождения, чудесные стеклянные изделия Венеции пользовались непревзойденной мировой известностью.

В 1611 г. в Англии появились печи для обжига стекла, работающие на древесном огне и получающиеся изделия были красивыми, но непрочными. В 1903 г. был запатентован полностью автоматический станок Михаэля Дж. Оуэнса, основанный на всасывающем принципе, подсказанном велосипедным насосом. В 1913 г. в России работало уже 275 стекольных заводов, однако в основном стекло производилось ручным способом, требовавшим больших затрат тяжелого физического труда, и лишь на некоторых заводах применялись машины.

В конце XIX в. - начале XXв. Любберсом-Чемберсом был создан механизированный способ вытягивания цилиндров для производства листового стекла, а Кольберном и Фурко – машины для горизонтального и вертикального вытягивания ленты стекла; были изобретены также стеклоформирующие машины для механизированного изготовления бутылок, банок, стаканов и других изделий. В 1870 г. построена регенеративная ванная стекловаренная печь Ф. Сименса, на которой впервые варку и выработку стекла осуществляли непрерывным способом. В XX в. в производстве стекла стала широко применяться машина техника, было создано много новых видов стекла.

2. Классификация стеклянной тары

Вся стеклянная тара давно стандартизирована, а с недавнего времени подлежит в России и обязательной сертификации. По конструктивным признакам стеклянную тару делят на узкогорлую (бутылки) и широкогорлую (банки); по назначению — на тару для пищевых, химических продуктов, медицинских препаратов и т.д. Она выпускается по нормативной документации (государственным стандартам, техническим условиям). Требования к конкретным видам определяются по назначению и конструктивным особенностям. До недавнего времени в основном все производители работали по государственным стандартам и выпускали ограниченный ими ассортимент продукции. Перечень действующих в России государственных и отраслевых стандартов приводится ниже в таблице. Большинство из них почти не учитывает требования современных потребителей. Кроме того, стандарт — это всегда компромисс между интересами потребителей и изготовителей.

В сегодняшних условиях необходим пересмотр всех действующих стандартов с учетом требований потребителей, международных стандартов, возможностей современного технологического оборудования. Однако это требует больших финансовых затрат, а средств на стандартизацию в государственном бюджете не хватает.

Но в последнее время ситуация на рынке стеклянной тары изменилась. Появилось много потребителей, требующих «эксклюзивной» тары, предназначенной для упаковки конкретного продукта или продукции одной фирмы. Несколько лет назад особенности таких заказов, по сравнению со стандартными, оговаривались устно или указывались в договорах поставки. Однако жизнь показала, что лучше их оформлять в виде отдельного документа — технических условий, где подробно указываются все технические требования, методы их контроля и правила приемки. И в настоящее время, наряду со стандартами, в России действует большое количество технических условий, разработанных под определенный вид тары (назначение, форма, декор, размеры, вместимость) и принадлежащих изготовителям или потребителям. Рассмотрим основные технические требования, предъявляемые к стеклянной таре, на примере требований к бутылке для пищевых жидкостей (самому массовому виду стеклянной продукции). Они регламентируются действующим ГОСТом 10117-91 «Бутылки стеклянные для пищевых жидкостей. Технические требования» (с изменением 1) и устанавливают, что в зависимости от вместимости и назначения бутылки должны:

• изготавливаться из стекла определенного состава;

• иметь определенные цвета;

• быть термически устойчивыми и выдерживать определенный перепад температур;

• водостойкими, т. е. контролируется выщелачивание внутренней поверхности бутылок;

• выдерживать определенное внутреннее гидростатическое давление;

• иметь качественный отжиг.

Этим ГОСТом определяются следующие требования:

• по показателям внешнего вида (сквозным посечкам, прилипам стекла, острым швам, сколам, инородным включениям, несмываемым загрязнениям, открытым пузырям, закрытым пузырям, складкам, кованости, волнистости);

• к толщине дна и стенок бутылок;

• к геометрическим размерам и форме бутылок;

Бутылки условно можно разделить на несколько категорий: для ликеро-водочных изделии, вина, пива, минеральных вод, газированных напитков, шампанского и шипучих вин. Исходя из области их применения и разрабатываются определенные требования. Например, бутылки для коньяка и шампанского по показателям внешнего вида должны быть одинаковыми, а требования по внутреннему гидростатическому давлению устанавливаются различные. Так, бутылка для шампанского должна выдерживать давление не менее 1,67 МПа (17 кгс/см2), а для коньячной бутылки этот показатель строго не регламентирован.

ПЕРЕЧЕНЬ

СТАНДАРТОВ НА СТЕКЛЯННУЮ ТАРУ И МЕТОДЫ ЕЕ ИСПЫТАНИЙ

|

| Номер стандарта |

Название стандарта |

| ГОСТ 10117-91 |

Бутылки стеклянные для пищевых жидкостей. Технические условия |

| ГОСТ 26586-85 Э |

Бутылки стеклянные для пищевых жидкостей, поставляемых для экспорта. Технические условия |

| ГОСТ 15844-92 |

Бутылки стеклянные для молока и молочных продуктов. Технические условия |

| ГОСТ 57 17-91 |

Банки стеклянные для консервов. Технические условия |

| ГОСТ 10782-85 |

Бутылки стеклянные для крови, трансфузионных и инфузионных препаратов. Технические условия |

| ГОСТ 13903-93 |

Тара стеклянная. Методы определения термической стойкости |

| ГОСТ 13904-93 |

Тара стеклянная. Методы определения сопротивления внутреннему давлению |

| ГОСТ 13905-78 |

Тара стеклянная. Метод определения водостойкости внутренней поверхности |

| ГОСТ 24980-92 |

Тара стеклянная. Методы определения параметров |

| ГОСТ 30288-95 |

Тара стеклянная. Общие положения по безопасности, маркировке и ресурсосбережению |

| ГОСТ 30005-93 |

Тара стеклянная. Термины и определения дефектов |

| ГОСТ 19808-86 |

Стекло медицинское. Марки |

| ОСТ 21-51-82 |

Тара стеклянная для пищевых продуктов. Марки стекол |

| ОСТ 21-67.0-91 ОСТ 2 1-67. 12-91 |

Стекло натрий-кальций силикатное строительное, техническое, светотехническое, тарное и специальное бытовое. Методы определения содержания основных химических компонентов стекла |

Причиной разработки технических условий является использование современных высокопроизводительных линий для розлива или упаковывания продуктов в стеклянную тару. Так как банки и бутылки движутся с большой скоростью, любые отклонения от размера или формы приводят к непопаданию в заданную позицию и, следовательно, к бою тары на конвейере, его загрязнению и остановке, к потере продукта, т. е. к снижению производительности оборудования. Кроме того, продукты на этих линиях подаются в стеклянную тару под высоким давлением, что может привести к ее разрушению.

Поэтому некоторые ее виды должны отвечать повышенным требованиям (по сравнению с ГОСТом 10117-91) по геометрическим размерам и отклонениям формы, а также гидростатическому давлению и остаточным напряжениям. Такие технические условия чаще всего выдвигают потребители стеклянной тары. По действующим стандартам в стеклянной таре допускается большое количество дефектов (газовых пузырей, инородных включений). Например, по ГОСТу 10117-91 — до 13 дефектов в полулитровой бутылке. Обнаружив такое количество дефектов в бутылке марочного коньяка, многие изготовители дорогой продукции стараются улучшить внешний вид стеклянной тары, разрабатывая специальные технические условия.

Но необходимо учитывать, что ужесточение требований приводит к повышению себестоимости за счет увеличения количества отходов, затрат на систему усиления контроля качества, более частой смены форм и т. д. Следовательно, растет и цена готового продукта. При использовании такой стеклянной тары для упаковки дорогих продуктов стоимость тары мало сказывается на конечной цене продукции наоборот, качество существенно влияет на оценку потребителя и на работу технологических линий. Следует отметить, что многочисленные предложения иностранных поставщиков высококачественной стеклянной тары, отвечающей требованиям российских ГОСТов или техническим условиям, сдержат отечественного производителя от взвинчивания цен.

3. Производство стеклянной тары

Стеклянная тара гигиенична, прозрачна, вместимость ее от 1 см3 до нескольких литров. Различают узкогорлую стеклянную тару с внутренним диаметром горла до 30 мм и широкогорлую — с внутренним диаметром горла более 30 мм.

Стекло для тары должно быть хорошо проваренным, однородным, химически и термически стойким. На внутренней поверхности изделий не допускаются пузыри и посечки, образующие осколки и стеклянную пыль. Горло изделий не должно иметь заусенцев, выступающих швов, острого края, посечек и т. д. Стекло для тары может быть бесцветным, необеспеченным (полубелым), окрашенным в темно-зеленый, оранжевый и другие цвета. Стеклянная тара должна соответствовать установленной форме и допустимым отклонениям по массе и размерам, а также удовлетворять требованиям действующих ГОСТ и ТУ.

Контролю качества стеклотары на заводах уделяется большое внимание. В зависимости от вида тары и способа ее изготовления применяют соответствующие составы стекла, пример, для полубелой консервной тары состав стекла %: SiO2 —73, Al2O3 + Fe2O3 — 3—3,5; CaO+MgO —1 Na2O + K2O— 14,5; SO3 —0,3; F —0,5 (сверх 100%). Шихту для полубелого и зеленого бутылочного стекла составляют из необогащенных песков, а глинозем вводят с нефелиновым концентратом[6]

.

При варке тарных стекол используют до 40% боя стекла, который следует промывать, дробить, сортировать. Для варки стекломассы применяют ванные проточные печи, в отдельных случаях — горшковые печи. Размеры и конструкции стекловаренных печей зависят от количества и цвета вырабатываемой стеклотары и способа ее выработки (вручную, на полуавтоматах или автоматах).

В зависимости от конструкции стеклоформующих машин, их производительности и способа формования стекломасса должна иметь соответствующий состав.

При выдувании стекло должно иметь достаточный интервал выработки (не быть «коротким») и легко поддаваться обработке, для чего в стекле максимально сокращается содержание СаО за счет увеличения количества SiO2 или R2O. Обычно для изготовления сортовых изделий способом выдувания (из горшковых печей) рекомендуется следующий состав стекла, %: SiO2—77—78; СаО—6—8; R2O—6—16,5.

Для выработки прессованных изделий применяют составы с повышенным содержанием щелочных оксидов. При производстве изделий механизированным способом составы стекла должны обеспечивать большую скорость твердения в процессе формования, достаточную термическую стойкость и химическую устойчивость, что достигается введением в состав стекла 1—2% Аl2О3 (за счет SiO2) и до 3% MgO (за счет СаО).

Способы формования изделий. Прессование — наиболее древний способ формования стеклоизделий. С усовершенствованием стекловаренных печей, в которых стали получать менее вязкую стекломассу, оно было почти полностью вытеснено выдуванием и применялось лишь для изготовления бус, пуговиц и других мелких стеклянных предметов. Однако в первой половине XIX в. прессование вновь стало одним из основных способов производства стеклоизделий.

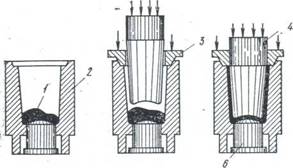

Стеклоизделие прессуют в форме, которая определяет внешнюю поверхность изделия, с керном (пуансоном), создающим давление на стекломассу и оформляющим внутреннюю поверхность. При ручном способе поверх формы устанавливают ограничительное кольцо, которое предотвращает выход стекломассы из формы и оформляет края изделия (рис. 1).

Рис. 1. Схема процесса прессования

1— капля стекла; 2 — пресс-форма; 3 — ограничительное кол

4 — керн; 5 — изделие; 6 — поддон

Этот способ прост, производителен, не требует от рабочего высокой квалификации и поэтому дешев. Однако область его применения ограничена. Прежде всего прессованные изделия должны иметь полость такой формы, которая позволила бы пуансону выйти из нее, наружная же форма изделий может быть довольно сложной, иметь выступы и углубления, так как форма может раскрываться на две половинки.

Прессованием не удается получать сосуды с тонкими или сильно вытянутой в вертикальном направлении полостью, так как стекломасса слишком быстро охлаждается и теряет текучесть. Прессованные изделия имеют дефекты в виде швов от стыков разъемных частей форм, ребра и углы изделий получаются закругленными, поверхность кованой и матовой. Поэтому прессованием; вырабатывают лишь дешевые массовые изделия (стаканы, пивные кружки, салатники, стеклоблоки).

Современный ручной пресс — это массивный станок со столом для форм и стойками, на которых смонтированы прессующие устройства. С помощью железного прута набирают стекломассу и относят ее к прессу, здесь необходимую порцию отрезают над формой специальными ножницами, далее форму закрывают формовым кольцом и ставят под пуансон. Нажатием производят прессование с некоторой выдержкой пуансона в форме, для того чтобы изделие приобрело достаточную жесткость. Затем пуансон поднимают, форму выдвигают и снимают формовое кольцо. Изделие вынимают и относят на отжиг. Далее все операции повторяются.

Коэффициент полезного действия такого станка невелик, поэтому для повышения эффективности прессования применяют сменные формы, что позволяет увеличить время их охлаждения и производить одновременно несколько операций.

Формы устанавливают на карусельном столе. При каждой остановке стола осуществляются все параллельные рабочие операции. Пуансон охлаждают водой или сжатым воздухом. Распределение стекла в форме зависит от температуры стекломассы, давления при прессовании и равномерности остывания изделий в отдельных частях формы. Ручные прессы вытесняются автоматическими или полуавтоматическими, которые создают давление на керны при помощи сжатого воздуха. Сменная производительность прессования вручную на рычажных пружинных прессах—400 крупных и 3,5 тыс. мелких изделий, а на прессах-полуавтоматах — до 5 тыс. мелких изделий. Массовые изделия диаметром до 250 мм, высотой до 150 мм и массой до 1,7 кг прессуют на автоматах ПВМ или АПП. Суточная производительность прессов-автоматов при выработке чайных стаканов — до 50 тыс. штук. Изделия прессуют металлическими кернами в формах из легированных чугунов или сталей, отполированных до зеркального блеска и покрытых смазками и защитными покрытиями.

Выдувание — широко распространенный способ, дающий поверхность изделий хорошего качества. При выдувании сначала получают в черновой форме заготовку (пульку, баночку), в которую вдувают воздух при помощи трубки или специально й дутьевой головки с полым керном. Выдувание производят в чистовой форме, в которой изделие находится до затвердевания. После этого оно поступает на отжиг. Мелкие изделия выдувают в форме сразу, без баночки. Выдуванием вырабатываются изделия самой разнообразной конфигурации, разных размеров и с различной толщиной стенок.

Рис. 2. Схема выдувания изделия в форме

1 - дутьевая головка; 2 — керн; 3 — набор стекла; 4 — форма. Производительность ручного выдувания составляет 400—900 изделий в смену на бригаду из 6—10 человек. 1 - дутьевая головка; 2 — керн; 3 — набор стекла; 4 — форма. Производительность ручного выдувания составляет 400—900 изделий в смену на бригаду из 6—10 человек.

Однако при ручном способе стеклянная тара имеет не точное оформление венчика горла, отклонения по высоте.

В основном стеклянную тару вырабатывают выдуванием и пресс-выдуванием на полуавтоматах и на автоматах. В настоящее время ручной способвыдуванияприменяетсятолькодлявыработкиизделийоченьмалойтолщины,сложной формы или для изготовления частей сложных приборов и аппаратов из разогретых до пластичного состояния трубок. Широкогорлые тарные изделия (банки) изготавливают на стеклоформующих автоматах комбинированным пресс-выдувным способом, при котором заготовку прессуют в черновой форме, а готовое изделие выдувают чистовой.

При таком способе стекломасса равномерно распределяется в форме и горло изделия имеет точное оформление. Стекломассу подают на формование вручную бором порции стекла на стеклодувную трубку механическим способом (капельным, вакуумным, струйным) питателями поэтому признаку питатели разделяют на струйные, порционные и капельные.

Порционные питатели в свою очередь делят на вакуумные, засасывающий порции стекломассы вакуумом, и струйно-порционные образующие порции стекломассы отрезанием их от струи. Писатели изготовляют с газовым (|ПМГ), жидкостным (ПМЖ), электрическим (ПМЭ) и комбинированным отоплением (ПМК). По количеству подаваемых капель за один цикл работы различают одно, двух- и трехкапельные питатели. Капли имеют разную форму массой от 15 г до 2 кг и температурой от 1010 до 1200° С. Приводы ножниц и плунжера приводятся в движение пневматическим (гидравлическим) или механическим устройством от механизма привода стеклоформующей машины. Необходимое условие высокопроизводительной работы стеклоформующих машин — точная дозировка стекла, подаваемого в черновую форму[7]

.

В машинах с капельным питанием имеется специальный механизм для подачи стекломассы — питатель (фидер), который представляет собой отапливаемый канал, примыкающий к ванной печи и заканчивающийся чашей с отверстием и приставкой (очком) в дне. Над очком перемещается по вертикали цилиндр — плунжер, который приводится в движение синхронно со стеклоформующим автоматом и ножницами, отрезающими порции (капли) стекломассы.

С помощью бушинга — огнеупорной трубы — стекломасса перемешивается для достижения однородности (поз. IV). Образование капли происходит следующим образом: в поз. I стекломасса вытекает через очко естественной струей, в поз. II плунжер, опускаясь вниз, выдавливает стекломассу через очко, в поз. III плунжер, поднимаясь вверх, оттягивает за собой стекломассу; в этом случае в струе образуется «шейка», по которой она отрезается ножницами (поз. IV) и по лотку или свободным падением поступает в формы. Капли, подаваемые питателем, должны иметь постоянную массу, температуру и форму в процессе работы машины.

4. Хранение стеклянной тары

Качество стеклянной тары, поступающей к потребителю, в большой степени зависит от способа ее упаковки. Упаковка обеспечивает защиту тары от механических воздействий при транспортировке, которые могут вызвать ее повреждение во время погрузочно-разгрузочных работ и перевозки. Упаковка также предохраняет тару от загрязнений. Вместе с тем упаковка, транспортировка и погрузочно-разгрузочные работы должны быть экономически оправданы. Зарубежная практика и опыт отечественных заводов показывают, что лучшим способом упаковки стеклянной тары, является бестарное пакетирование с применением полиэтиленовой термоусадочной пленки. При этом крупные пакеты формируют на поддонах, а малые – без них.

Среди показателей эксплуатационной надежности стеклянной тары ее прочность имеет первостепенное значение. Особенно актуально повышение прочности при уменьшении массы изделий. В этом случае, наряду со значительной экономией материальных и энергетических затрат на стекольных заводах, повышается эффективность работы предприятий – потребителей стеклянной тары.

Наиболее доступный и распространенный способ повышения эксплуатационной прочности стеклянной тары – нанесение на ее поверхность защитно-упрочняющих покрытий. При этом используются неорганические и органические покрытия, которые существенно изменяют свойства поверхности стекла и улучшают механические характеристики изделий, в частности, увеличивают гидрофобность поверхности, что снижает разупрочняющее действие поверхностно-активных сред и, прежде всего, влаги воздуха. Одновременно поверхность стеклоизделий защищается от абразивного воздействия различных тел и частиц, что повышает прочность стекла при статических и динамических нагрузках. У изделий, упрочненных поверхностными покрытиями, сопротивление внутреннему гидростатическому давлению возрастает на 10-20%, сопротивление давлению на корпус – на 10-30%, по высоте изделий – до 15%. При этом эффективность действия упрочняющих покрытий возрастает при уменьшении массы изделий.

Защитно-упрочняющий эффект усиливается при нанесении комбинированных покрытий: на «горячем» конвейере поточной линии изделия обрабатывают парами тетрахлорида олова, или тетраизопропилата титана, а на «холодном» конце печи отжига на них же наносят органические покрытия, например, синтанол, метаупон, препараты на основе эпоксидных смол и т.п. Эти покрытия предотвращают повреждения поверхности изделий при их взаимном трении. Комбинированные покрытия позволяют значительно сократить бой при транспортировке и на моечно-разливочных линиях пищевых предприятий. Такая обработка поверхности изделий повышает прочность и эксплуатационную надежность изделий на 15-30%.

К сожалению, на российских стеклотарных заводах не всегда выдерживаются требования к сырью, соблюдению технологических режимов на всех стадиях производства[8]

. Особенно заметны технологические нарушения, приводящие к снижению показателей прочности, при переходе к выпуску облегченной тары.

Химическая стойкость, в основном водостойкость стекол, является одним из важных факторов использования стеклянной тары. К сожалению, нередко встречаются случаи грубых нарушений правил использования стеклянной тары, в результате чего происходит снижение качества и порча расфасованных в ней пищевых продуктов. Эти случаи могут быть связаны со следующими факторами:

химической стойкостью стекла;

состоянием поверхности стеклоизделий, находящейся в контакте с пищевыми продуктами;

сроками и условиями хранения стеклянной тары до расфасовки пищевых продуктов;

сроками хранения пищевых продуктов.

Применяемые в настоящее время химические составы стекол позволяют обеспечить высокую химическую устойчивость, достаточную и необходимую для хранения различных пищевых продуктов. Как известно, после формования и отжига на поверхности стекла в результате взаимодействия с атмосферной влагой, образуется гидратированная кремнеземистая пленка, предохраняющая стекло от разрушения водой и другими реагентами.

Процесс гидролизного разрушения стекла резко замедляется уже при толщине поверхностной пленки порядка 50нм. При продолжительном времени взаимодействия, толщина пленки возрастает до нескольких сотен нанометров, она становится крупнопористой и менее плотной. Состояние контактной поверхности стекла непосредственно связано со сроками и условиями хранения стеклянной тары до расфасовки пищевых продуктов. Сроки хранения порожней стеклотары не должны быть чрезмерно длительными. Постоянное воздействие атмосферной влаги, суточные колебания температуры приводят к разрушению поверхностного защитного слоя и коррозии поверхности стекла. Этот процесс ускоряется при хранении стеклянной тары в условиях повышенной влажности.

Следует обратить внимание производителей и потребителей стеклотары на практические меры, предотвращающие явление коррозии поверхности стекла, и, как следствие, снижение качества пищевых продуктов.

При производстве и использовании стеклянной тары следует обращать внимание на недопустимость длительного хранения порожней тары на складах, так как в этом случае даже достаточно высокая химическая устойчивость стекла не в состоянии защитить его поверхность от разрушения и коррозии. Максимальный срок хранения не должен превышать двух месяцев. В условиях повышенной влажности этот срок сокращается примерно в 2 раза. Неблагоприятные условия создаются при хранении порожней тары, в том числе и упакованной в полиэтиленовую пленку, на открытых площадках. Помимо воздействия атмосферных осадков, суточные колебания температуры приводят к конденсации влаги на внутренней поверхности и ее накоплению внутри стеклотары. Плохой воздухообмен, особенно в пленочных пакетах, приводит к повышенной влажности во внутреннем объеме стеклоизделий и разрушение поверхностного слоя ускоряется.

Следует подчеркнуть, что указанные случаи ухудшения качества пищевых продуктов могут быть полностью исключены при соблюдении элементарных требований производства и использования стеклянной тары. Применение тары из окрашенного стекла обусловлено необходимостью защиты ее содержимого от воздействия лучей коротковолновой части спектра.

На сохранность пищевых продуктов большое влияние оказывает излучение в ультрафиолетовой области спектра с длиной волны до 300 нм и в видимой – до 500нм. Световое излучение воздействует на молоко, растительные масла, соки, пиво, некоторые сорта вин и др. Например, в пиве под воздействием света (длина волны 420-500 нм) образуются сернистые соединения и появляется «световой» привкус. Молоко в бесцветной бутылке при дневном свете быстро теряет витамин С. Свет отрицательно влияет также на витамины А, В6 и др. Растительные масла под воздействием света (длина волны 430-460 нм) стареют и портятся.

Обычно промышленные тарные стекла не пропускают (или пропускают незначительно) излучение с длиной волны менее 300 нм, что обьясняется присутствием в стекле оксидов железа. В то же время излучение с длиной волны свыше 500 нм не оказывает вредного влияния на пищевые продукты.

Теплопрозрачность стекол оказывает значительное влияние на термическую однородность, влияющую как на получение качественной стекломассы при варке, так и на распределение стекла и появление различных дефектов при формовании стеклоизделий[9]

. В связи с этим можно утверждать, что теплопрозрачность стекол является одним из важнейших факторов, влияющих не только на технологический процесс производства, но и на эксплуатационную надежность стеклотарных изделий.

Следует отметить, что в последнее время требования предприятий пищевой промышленности к качеству стеклотары значительно возросли. Поэтому получение высококачественных изделий из бесцветных и окрашенных стекол с минимальными потерями в виде боя и брака возможно только при строгом соблюдении технологического регламента на всех стадиях производства начиная с состава сырьевых материалов. Необходимо также учитывать технологические особенности стекловарения и формования (окислительно-восстановительные потенциалы шихт и стекол, состав и качество стеклобоя и т.д.).

Заключение

В течение 2001-2004 гг. в структуре потребления пищевой стеклотары произошли существенные изменения. Расходование пивных бутылок увеличилось с 30 до 53% в общем объеме. Как следствие, в настоящее время пивные бутылки преобладают в структуре потребления пищевой стеклотары. Данный рост сопровождался существенным сокращением долей ликероводочной стеклянной тары, бутылок для вина и шампанского, пищевых стеклянных банок.

Изменения в структуре использования пищевой стеклотары являются следствием различной динамики потребления в отраслях-потребителях стеклянной упаковки. Стремительный рост пивоваренной отрасли в 2001-2004 гг. привел к увеличению расходования пивных бутылок на 3,2 млрд шт. в 0,5 л эквиваленте, или на 189% в относительном выражении[10]

. Стагнация в ликероводочном производстве, умеренный рост использования бутылок при розливе вина и шампанского не привели к столь значительному росту использования данного вида бутылок.

В ближайшие годы ожидается увеличение потребления пищевой стеклянной тары, причем доля пивной стеклотары в общей структуре спроса будет повышаться. Данное увеличение будет сопровождаться снижением доли бутылок для крепкого алкоголя, вин и шампанского. Также прогнозируется незначительное снижение доли пищевых стеклянных банок, бутылок для слабо- и безалкогольных напитков.

Основным фактором увеличения выпуска пищевых бутылок и банок стало расширение производственных мощностей российских стекольных предприятий. Необходимо отметить, что расширение производственных мощностей и увеличение выпуска пищевой стеклянной тары являются следствием увеличения спроса на стеклянную упаковку и стремления к импортозамещению для снижения расходов со стороны основных потребителей. При этом коэффициент загрузки мощностей в среднем был выше 85%.

Однако, несмотря на значительное расширение производственных мощностей в последние годы, существующие в настоящее время мощности по производству пищевой стеклотары в России не удовлетворяют в полном объеме спрос на продукцию. В ближайшие годы в России ожидается ввод дополнительных производственных мощностей. Причем параллельно с вводом новых мощностей будет также увеличиваться коэффициент загрузки существующих производственных мощностей, который достигнет 95%.

Список литературы

Казеннова Е.Г. Общая технология стекла и стеклянных изделий. – М., 1989. – 234 с.

Мартынова Ж.В., Мазухина Н.Н. Конференция «Стеклотара-2004» «О повышении эффективности работы стеклотарной промышленности России и СНГ» 11 февраля 2004 г.//Стеклянная тара. - 2004. - № 5. – С. 17-21.

Хайн Т. Все об упаковке. Эволюция и секреты коробок, бутылок, консервных банок и тюбиков. – СПб., 1997. – 282 с.

[1]

Мартынова Ж.В., Мазухина Н.Н. Конференция «Стеклотара-2004» «О повышении эффективности работы стеклотарной промышленности России и СНГ» 11 февраля 2004 г.//Стеклянная тара. - 2004. - № 5. – С. 17.

[2]

Хайн Т. Все об упаковке: эволюция и секреты коробок, бутылок, консервных банок и тюбиков. – СПб., 197. –С. 43.

[3]

Казеннова Е.Г. Общая технология стекла и стеклянных изделий. – М., 1989. – С. 5.

[4]

Хайн Т. Указ. соч. С. 54.

[5]

Казеннова Е.Г. Указ. соч. С. 6.

[6]

Казеннова Е.Г. Указ. соч. С. 89.

[7]

Казеннова Е.Г. Указ. соч. С. 96.

[8]

Мартынова Ж.В., Мазухина Н.Н. Указ. соч. С. 19.

[9]

Казеннова Е.Г. Указ. соч. С. 99.

[10]

Мартынова Ж.В., Мазухина Н.Н. Указ. соч. С. 20.

|