Министерство образования Российской Федерации

Ангарская Государственная Техническая академия

Кафедра Химической технологии топлива

Курсовая работа

По Технологии нефтехимического синтеза

Тема работы: “Нитрование ароматических углеводородов. Производство нитро-бензола

”

Выполнил:ст-нт гр.ТТ-99-1

Семёнов И. А.

Проверил:доцент, к.х.н.

Чернецкая Н.

В.

Ангарск 2003

Введение 3

1. Теоретические основы нитрования 4

1.1. Общее представление об нитровании 4

1.2. Кинетика процесса нитрования 6

1.3. Фактор нитрующей активности 9

1.4. Механизм нитрования ароматических углеводородов 10

2. Промышленное производство нитробензола 17

2.1. Общие сведения об нитробензоле 17

2.2. Процесс получения нитробензола 17

2.3. Аппараты для проведения процесса нитрования бензола 21

2.4. Техника безопасности при производстве нитробензола 22

2.5. Экология 22

2.6. Разработка новых технологий нитрования 23

Заключение 24

Приложение 1 25

Приложение 2 26

Список литературы 27

Введение

Нитрования – один из важнейших процессов в химической промышленности. Продукты, получаемые за счёт нитрования, являются полуфабрикатами для производства многих товаров различных назначений от взрывчатых веществ до продукции фармацептической промышленности. В данной работе рассмотрен наиболее распространённый процесс нитрования, а именно нитрования ароматических углеводородов и в частности нитрование бензола для получения нитробензола.

Из ароматических нитросоединений производные бензола выпускаются промышленностью в наибольшем масштабе. Объем производства нитробензола в мире составил в 1985 г. 1700 тыс. т, моно- и динитротолуолов, монохлорбензолов - сотни тысяч тонн. Нитробензол используется как полупродукт в анилинокрасочной, фармацептической, парфюмерной промышленности. Исходя из нитробензола, получают анилин, бензидин, м-нитроанилин, м-фенилендиамин, п-аминосалициловую кислоту (ПАСК). Нитробензол растворяет многие органические соединения, в том числе нитрат целлюлозы, образуя с ним желатинообразную массу, благодаря чему он используется во многих отраслях промышленности как растворитель. В нефтяной промышленности нитробензол используют как растворитель для очистки смазочных масел.

В работе достаточно подробно рассмотрен механизм и кинетика процесса нитрования ароматических углеводородов, описаны различные нитрующие агенты, а так же описаны их свойства. Т.к. для промышленных исполнений процесса нитрования присущи такие проблемы, как техника безопасности при производстве (в частности нитробензола), проблемы селективности и выхода целевого продукта, развития технологии, экологии производства, поэтому в данной работе они тоже были затронуты в общих чертах.

Реклама

1. Теоретические основы нитрования

1.1. Общее представление об нитровании

Нитрование - введение нитрогруппы – NO2

в молекулы органических соединений. Может проходить по электрофильному, нуклеофильному и радикальному механизмам; активные частицы в этих реакциях - соответственно катион нитрония NO2

, нитрит - ион NO2

и радикал NO2

. нитрование может осуществляться по атомам С, N, О замещением атома водорода (прямое нитрование) или других функциональных групп (заместительное нитрование) либо в результате присоединения группы NO2

; по кратной связи.

Нитрогруппу в молекулу ароматического углеводорода можно вводить различными путями; главным из них является нитрование углеводородов смесью азотной и серной кислот (нитрующая смесь) в жидкой фазе, последняя одновременно является катализатором процесса, водоотнимающим средством и веществом, способствующим более полному использованию азотной кислоты и препятствующим окислительным процессам. Но по механизму все способы нитрования ароматических углеводородов идут по электрофильному замещению.

Нитрования как процесс принято называть взаимодействие органического соединения с азотной кислотой или её производными, в результате которого атом водорода при одном или нескольких атомах углерода замещается нитрогруппой. В общем случае для процесса нитрования ароматических углеводородов (в ароматическое кольцо) можно написать уравнение:

ArH + NO2

+

Ar-NO2

+H+ ArH + NO2

+

Ar-NO2

+H+

При нитровании только азотной кислотой реакция может быть выражена уравнением:

ArH + HONO2

Ar-NO2

+H2

O ArH + HONO2

Ar-NO2

+H2

O

Это уравнение даёт лишь общее представление о ходе реакции, но не характеризует всего сложного процесса нитрования, протекающего в несколько стадий; в действительности в реакцию с ароматическими углеводородами вступает не сама азотная кислота, а продукты её превращения.

Как видно из приведённого уравнения, при нитровании азотной кислотой введение каждой нитрогруппы в молекулу углеводорода сопровождается образованием молекулы воды. Это значительно уменьшает концентрацию азотной кислоты и понижает её нитрующую способность, а образующаяся слабая азотная кислота увеличивает степень окисления углеводородов. Поэтому нитрование углеводородов только азотной кислотой осуществляют крайне редко; в том случае необходим избыток азотной кислоты по сравнению с теоретически требуемым, а реакцию надо проводить при низких температурах, чтобы ослабить протекание нежелательных окислительных процессов.

Реклама

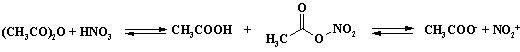

Для связывания воды, выделяющейся в процессе нитрования, применяют водоотнимающие вещества – серную кислоту, полифосфорные кислоты, уксусных ангидрид, трёхфтористый бор. Серная кислота – наиболее доступное и дешёвое вещество для этих целей. Она эффективно связывает воду и переводит азотную кислот в активную нитрующую форму; это позволяет резко снизить расход азотной кислоты почти до теоретического.

Роль серной кислоты заключается не только в связывании реакционной воды. Ещё в 1889 г. В. В. Марковников установил, что наличие в реакционной среде серной кислоты ускоряет реакцию нитрования. Следовательно, серную кислоту можно рассматривать как катализатор этой реакции. Заводская практика подтвердила, что нитрование ароматических углеводородов смесью азотной и серной кислот протекает значительно быстрее, чем при действии безводной азотной кислоты, даже взято в большом избытке.

Для промышленных процессов нитрования (и сульфирования) в качестве водоотнимающего средства предложен трёхфтористый бор BF3

. при добавлении достаточного количества трёхфтористого бора реакции сульфирования и нитрования можно проводить стехиометрическими количествами соответствующих кислот (серной и азотной). Полагают, что реакции протекают по следующим схемам:

ArH + HNO3

+ BF3

Ar-NO2

+ BF3

·H2

O ArH + HNO3

+ BF3

Ar-NO2

+ BF3

·H2

O

ArH + H2

SO4

+ BF3

Ar-SO3

H + BF3

·H2

O ArH + H2

SO4

+ BF3

Ar-SO3

H + BF3

·H2

O

По окончании реакции добавляют воду; при этом моногидрат фтористого бора превращается в дигидрат BF3

·2H2

O, который можно отогнать в вакууме. Далее его обрабатывают фтористым кальцием

2BF3

·2H2

O + CaF2

Ca(BF4

)2

+ 4H2

O 2BF3

·2H2

O + CaF2

Ca(BF4

)2

+ 4H2

O

и при нагревании регенерируют BF3

:

Ca(BF4

)2

2BF3

+ CaF2 Ca(BF4

)2

2BF3

+ CaF2

Особенности проведения нитрования зависят как от использующихся реагентов, так и от субстрата реакции.

Реагенты для проведения реакции нитрования:

1. HNO3

(63-65%, d 1.35 г/мл, товарный продукт) + H2

SO4

(96%). Наиболее распространенный.

2. HNO3

(98%, d 1.5 г/мл, также товарный продукт) + H2

SO4

(96%-100 %). Для мало реакционноспособных соединений.

3. HNO3

(98%) + SO3

(4-63%), олеум. Для очень мало реакционноспособных соединений.

4. К(Na)NO3

или NH4

NO3

+ H2

SO4

(96%). Распространенный реагент для получения полинитропроизводных.

5. HNO3

(98%, d 1.5 г/мл) + (CH3

CO)2

O (или СН3

СООН). Для реакционноспособных соединений, селективный реагент. Реагент дорогой, поэтому необходимо обосновать экономическую целесообразность его использовании.

6. HNO3

(d 1,3 - 1,5). Для реакционноспособных соединений. Осложнение – побочная реакция окисления.

1.2. Кинетика процесса нитрования

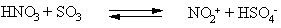

Нитрование ароматических углеводородов смесями азотной и серной кислот протекает по ионному механизму. В. В. Марковников указал, что при взаимодействии серной и азотной кислот образуется нитросерная кислота:

HNO3

+ H2

SO4

HOSO2

-ONO2

+ H2

O HNO3

+ H2

SO4

HOSO2

-ONO2

+ H2

O

В дальнейшем было установлено (Титов, Инголд, Беннет), что нитросерная кислота в водной среде диссоциирует с образованием нитроний-катиона:

H2

O H2

O

HOSO2

-ONO2

NO2

+

+ HSO4

- HOSO2

-ONO2

NO2

+

+ HSO4

-

Ионы нитрония образуются и в концентрированной (безводной) азотной кислоте, не содержащей серной кислоты:

2HNO3

NO3

H+

+ NO3

- 2HNO3

NO3

H+

+ NO3

-

NO3

H2

+

NO2

+

+ H2

O NO3

H2

+

NO2

+

+ H2

O

При добавлении воды к азотной кислоте диссоциация HNO3

c образованием нитроний-катиона NO2

+

подавляется почти полностью, концентрация этих ионов становится ничтожно малой.

Серная кислота реагирует не только с азотной кислотой, но и с водой, образуя ион гидроксония H3

O+

и бисульфатный анион HSO4

-

:

H2

SO4

+ H2

O H3

O+

+ HSO4

- H2

SO4

+ H2

O H3

O+

+ HSO4

-

Таким образом, процесс взаимодействия азотной и серной кислот можно выразить следующим уравнением:

HNO3

+ 2H2

SO4

NO2

+

+ H3

O+

+ 2HSO4

-

(1) HNO3

+ 2H2

SO4

NO2

+

+ H3

O+

+ 2HSO4

-

(1)

Следовательно, главным активирующим действием серной кислоты является превращение азотной кислоты в наиболее сильное нитрующее средство – нитроний-катион NO2

+

В безводной азотной кислоте (без серной кислоты) концентрация иона нитрония составляет около 2 % вследствие самодегидратации.

2HNO NO2

+

+ NO3

-

+ H2

O (2) 2HNO NO2

+

+ NO3

-

+ H2

O (2)

Существование NO2

+

доказано с помощью спектров комбинационного рассеяния (наблюдается интенсивная полоса при 1400 см-1

). В растворах HNO3

+ H2

SO4

; HNO3

+ HClO4

; HNO3

+ HBF4

азотная кислота практически полностью ионизована, были выделены в твердом виде соли катиона нитрония NO2

+

X-

(X = ClO4

, HSO4

, BF4

). Добавление воды к концентрированной азотной кислоте приводит к уменьшению содержания иона NO2

+

, и при наличии более 5 % воды его сигнал в спектре КР исчезает. Реакция нитрования по мере добавления воды замедляется, сохраняя первый порядок по субстрату.

В органических растворителях, таких как CCl4

, ацетонитрил, нитрометан, сульфолан, образование катиона NO2

+

по уравнению (2) является стадией, определяющей скорость нитрования, вследствие чего реакция имеет нулевой порядок по ароматическому субстрату. Добавки веществ, влияющих на концентрацию NO2

+

, сказываются на скорости нитрования. Так, введение нитратов или воды, подавляя ионизацию, замедляет нитрование.

В среде концентрированной серной кислоты равновесие целиком сдвинуто вправо (1). Исследование спектроскопическими (КР-, ИК-, УФ- спектроскопия), криоскопическим и кондуктометрическим методами привело к заключению, что полное превращение HNO3

в NO2

+

сохраняется при снижении концентрации H2

SO4

до 90 %; при концентрации H2

SO4

82-70 % присутствуют только неионизированные молекулы HNO3

, при разбавлении H2

SO4

ниже 70 % появляются анионы NO3

-

, а ниже 15 % присутствуют только ионы NO3

-

. По данным спектров ЯМР 14

N, для 0,5 М раствора HNO3

степень превращения в NO2

+

в среде 91,2 %-й H2

SO4

составляет 92 %, в 88,6 %-й – 54 %, в 86,2 %-й – 12 %, а в 81 %-й содержание NO2

+

ниже предела чувствительности метода.

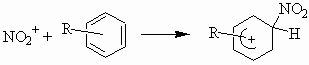

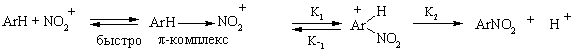

Нитрование ароматических углеводородов нитроний-катионом протекает как ионно-комплексная реакция. Сначала нитроний катион NO2

+

присоединяется к ядру ароматического углеводорода,

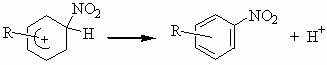

затем от образовавшегося соединения отрывается протон.

Более подробно этот процесс можно расписать через образование π- и σ- комплекса. Лимитирующей стадией является образование σ- комплекса, т.е. скорость процесса нитрования определяется скоростью присоединения нитроний-катиона к углеродному атому в молекуле ароматического углеводорода, так как протон отщепляется от этого углеродного атома почти мгновенно. Лишь в отдельных случаях нитрования в пространственно затрудненное положение отмечался значительный первичный кинетический изотопный эффект, обусловленный, очевидно, ускорением обратной реакции на стадии образования σ- комплекса из-за стерических препятствий и именно в таких случаях стадия образования σ- комплекса не является лимитирующей. К таким примерам относятся нитрование антрацена в положение 9 солями нитрония (KH

/KD

=6,1 в ацетонитриле, 2,6 в нитрометане), нитрование 1,3,5-три (трет-бутил)-2-R-бензолов азотной кислотой в серной кислоте (R=F, NO2

, CH3

, KH

/KD

=2,3-3,7). Но в большинстве случаев стадия образования σ- комплекса является определяющей для скорости процесса.

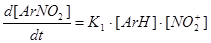

Поэтому уравнение скорости нитрования будет выглядеть так:

Wнитр

=

K2

>> K1

и K-1

, так как отсутствует кинетический изотопный эффект и связывание протона не ускоряет реакцию. Величиной K-1

пренебрегают.

В концентрированной серной кислоте равновесие практически нацело сдвинуто вправо. Тогда кинетическое уравнение можно представить в следующем виде:

Как видно из уравнения, скорость реакции обратно пропорциональна концентрации воды и сульфат иона и прямо зависит от концентрации азотной кислоты. Это хорошо просматривается в условиях проведения реакции нитрования ряда ароматических соединений, содержащих электронодонорные или электроноакцепторные заместители (Таблица 1).

1.3. Фактор нитрующей активности

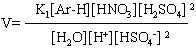

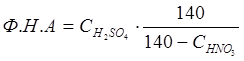

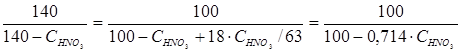

Нитрующая способность смеси серной и азотной кислот характеризуется фактором нитрующей активности (Ф.Н.А.):

В этой формуле дробь характеризует степень возрастания концентрации серной кислоты после израсходования всей HNO3

и выделения соответсвующего коли-

Таблица 1.

Условия реакции нитрования некоторых ароматических соединений

ArX

| Х |

Избыток HNO3

(моль) |

Состав нитрующей смеси, % |

Температура, 0

С |

| HNO3

|

H2

SO4

|

H2

O |

| NHCOCH3

|

0 |

31 |

48 |

21 |

0 – 5 |

| CH3

|

0 |

24 |

59 |

17 |

40 |

| H |

0 |

20 |

65 |

15 |

40-60 |

| Cl |

0 |

18 |

71 |

11 |

60-80 |

| COOC2

H5

|

0,1 |

18 |

75 |

7 |

80-95 |

| NO2

|

0,1 |

18 |

80 |

2 |

90-100 |

| 1-CH3

,2,4-ди-NO2

|

0,15 |

18 |

82 |

0 |

100-120 |

чества H2

O:

где 18 и 63 – молекулярные массы воды и азотной кислоты.

Следовательно, Ф.Н.А. численно равен концентрации отработанной H2

SO4

при условии полного использования HNO3

. При этом Ф.Н.А., тем более высокое, чем ниже реакционная способность этого соединения. Для каждого процесса нитрования имеется предел Ф.Н.А., ниже которого нитрование практически не идёт. Когда азотная кислота почти полностью израсходована на нитрование, фактор нитрующей активности приближается к концентрации серной кислоты в отработанной смеси

Расход азотной кислоты на нитрование определяется стехиометрическими соотношениями; это количество несколько увеличивают с учётом побочных процессов окисления, потерь кислоты и др., а так же для интенсификации процесса и более полного превращения ароматического соединения. Необходимый избыток азотной кислоты сверх расчётного определяют для каждого нитруемого углеводорода опытным путём. Естественно, что степень использования азотной кислоты оказывается в таком случае ниже 100 %.

Количество вводимой серной кислоты определяется фактором нитрующей активности Ф.Н.А. В таблице 2 приведены показатели промышленных процессов нитрования некоторых ароматических углеводородов.

1.4. Механизм нитрования ароматических углеводородов

Процесс нитрования углеводородов смесью азотной и серной кислот протекает в гетерогенной среде, так как образуются две фазы – органическая (углеводородная) и кислотная. Благодаря частичной взаимно растворимости реагирующие компоненты распределяются между двумя фазами, и реакция протекает как в этих фа-

Таблица 2.

Показатели процессов нитрования некоторых ароматических углеводородов

| Исходный углеводород |

нитросоединение |

Ф.Н.А. |

Расход HNO3

в % от теоретического |

| Бензол |

мононитробензол |

70 |

103–105 |

| Мононитробензол |

Динитробензол |

88 |

110-115 |

| Толуол |

Мононитротолуол |

70 |

103-105 |

| Ксилол |

Динитроксилол |

72 |

110-115 |

| Нафталин |

Мононитронафталин |

61 |

103-105 |

| Мононитронафталин |

Динитронафталин |

72 |

130-140 |

зах, так и на поверхности их раздела.

Легконитруемые углеводороды успевают прореагировать с ионом нитрония на поверхности раздела фаз; в этом случае существенное влияние на скорость реакции оказывает величина этой поверхности, которую можно значительно увеличить интенсивным перемешиванием. Для туднонитруемых углеводородов процесс не успевает пройти на поверхности раздела фаз, и реакция протекает в объёме той фазы, в которую проникают реагенты; для таких реакций поверхность раздела меньше влияет на степень превращения углеводорода и перемешивание способствует лишь насыщению одной фазы другой. Труднонитруемые вещества реагируют в основном в кислотном слое. В органический слой проникает главным образом азотная кислота, которая в отсутствие серной кислоты обладаем меньшей нитрующей способностью.

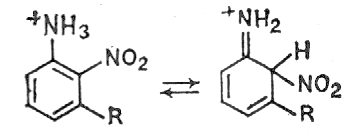

Стадия отрыва протона от σ- комплекса необратима, что делает необратимой реакцию в целом. Это объясняется сильным электроноакцепторным эффектом нитрогруппы, препятствующим протонированию по связанному с ней атому углерода. Однако если нитрогруппа занимает стерически затрудненное положение, при действии кислот может происходить денитрование, например в 9-нитроантрацене, 3,4,6-триизопропил-2-нитро-N-ацетиланилине или миграция нитрогруппы - например в 3-замещённых 2-нитрофенолах и в 3-замещённых 2-нитроанилинах. Миграция нитрогруппы в 3-R-2-нитроанилинах происходит из геминального узла в σ- комплексе (3), находящемся в равновесии с анилиниевым ионом (4)

(4) (3)

С использованием спектров ЯМР 15

N показано, что превращение 2,3-динитроанилина (5) в смесь 2,5- (6) и 3,4-динитроанилинов (7) (соотношение 2:1) в 98 %-й H2

SO4

при 110 o

C не менее чем на 95 % протекает внутримолекулярно.

(5) (6) (7)

Константа скорости нитрования по мере увеличения кислотности возрастает, достигая максимума при концентрации H2

SO4

90 %, а затем снижается. Поскольку содержание ионов NO2

+

при концентрации H2

SO4

> 90 % остаётся постоянным вследствие полного превращения азотной кислоты, снижение скорости в этом интервале относят к изменению главным образом коэффициента активности субстрата, возможно, в результате образования межмолекулярных водородных связей или протонирования. Для соединений, содержащих электроноакцепторные заместители, процесс протонирования цикла затруднен, так как электронная плотность на атомах углерода мала. При этом можно для увеличения концентрации катиона нитрония использовать концентрированную азотную кислоту и олеум.

Для получения полинитросоединений используют селитры в концентрированной серной кислоте:

При этом активность возрастает в следующем ряду: Х = H < NH4

< K < Na < Ag < Li. Так же нитраты калия или натрия в концентрированной серной кислоте, иногда применяемые в лабораторной практике, действуют аналогично азотной кислоте. Известно электрохимическое генерирование катионов нитрония анодным окислением нитрат-анионов в смеси азотной, серной кислот и воды (анодное нитрование):

-2e-

NO3

-

NO2

+

+1/2O2 NO3

-

NO2

+

+1/2O2

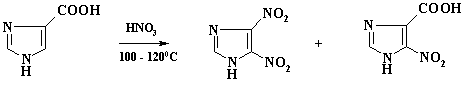

Из других сильных кислот кроме серной для нитрования применяют фосфорную, хлорную, трифторуксусную, метан- и трифторметансульфокислоты.

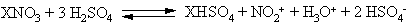

Мощным нитрующим реагентом являются соли нитрония, которые могут быть приготовлены взаимодействием азотной кислоты с HF и кислотами Льюиса (BF3

, PF3

, SbF5

). Соли нитрония в мягких условиях в среде полярных органических растворителей нитруют ароматические соединения с высокими выходами. Более селективный реагент – соли N-нитропиридиния, например:

и N-нитрохинолиния, образующиеся при действии солей нитрония на соответствующие пиридины и хинолины. Этими реагентами можно нитровать в отсутствие кислот. Предполагают, что перенос нитрогруппы происходит путём атаки субстрата ониевой солью без предварительного гетеролиза в ней связи N-NO2

. Для высокоактивных легко окисляющихся соединений, таких как фенолы и нафтолы, переносчиком нитрогруппы может служить нитроциклогексадиенон, например:

легко получаемый из соответствующего фенола и азотной кислоты.

Как уже говорилось ранее возможно проведение реакции нитрования и в азотной кислоте, в отсутствие серной кислоты. Преимуществом данного метода является то, что азотная кислота может быть регенерирована. При этом отпадает проблема утилизация разбавленной серной кислоты, азотная кислота возвращается в сферу производства. К существенным недостаткам метода относится необходимость использования коррозионностойкой аппаратуры (эмалированной или из нержавеющей стали), так как разбавленная кислота вызывает ее коррозию. При концентрации азотной кислоты 75 % и выше в растворе с помощью спектров комбинационного рассеяния обнаруживается нитроний-катион (в небольших концентрациях, около 2 %). Но даже в среде концентрированной серной кислоты не всегда достаточное генерирование ионов нитрония NO2

+

.

Однако нитрование проводят азотной кислотой с концентрацией от 15% до 63%. В ряде случаев для успеха реакции требуется присутствие азотистой кислоты (соединений азота (III)). Например, нафталин-1,3,5-трисульфокислота, которую в промышленности гладко нитруют в положение 8 действием технической нитрующей смеси, остаётся неизменной в тех же условиях, если применяется чистая серная кислота и азотная кислота, не содержащая оксидов азота. Для нитрования нафталина азотной кислотой в 56 %-й H2

SO4

необходима добавка NaNO2

. При нитровании активированных ароматических соединений – N,N-диалкиланилинов, фенолов, анизола, мезитилена и др. -азотистая кислота оказывает каталитическое влияние.

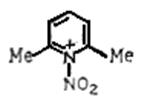

При присутствие азотистой кислоты (или её солей) в азотной кислоте возможно изменение механизма реакции. На первой стадии в присутствии оксидов азота образуется нитрозосоединение, которое затем окисляется до нитропроизводного. В пользу этого свидетельствует увеличение выхода нитросоединения при добавке нитрита натрия. Вместе с тем немало фактов говорит и о том, что механизм реакции ион-радикальный или радикальный:

Нитрование бензола с помощью N2

O4

или 10 –20% азотной кислотой под давлением идет по радикальному механизму и приводит к получению сложной смеси, содержащей нитробензол, м-

и п

-динитробензолы, а также 1,3,5-тринитробензол и нитрофенолы. Жидкий N2

O4

(Ткип.

21о

С) используют в качестве окислителя в жидкостных ракетах.

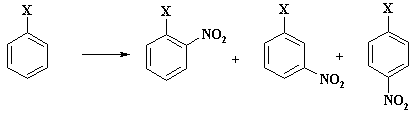

В связи с тем, что катион нитрония имеет малый радиус и высокий заряд, он является «жестким» реагентом и атакует ароматический цикл по положению с наибольшей электронной плотностью. При наличии электроноакцепторных групп в фенильном цикле наибольший отрицательный заряд локализован на атоме углерода в м-

положении и углероде, связанном с этим заместителем. Существенно меньшая величина электронной плотности имеется в о-

и п-

положении кольца.

В результате реакции образуется смесь м-, о-

и п-

нитропроизводных, а также нитробензол.

Выход изомерных нитросоединений (без учета образующегося нитробензола), приведен в таблице 3.

Таблица 3.

Выходынитропроизводных

| Изомеры |

Заместители X, выход в % |

|

|

|

|

|

| Орто-

|

18,5 |

28,3 |

19 |

17,1 |

9 |

| Мета-

|

80,5 |

68,4 |

72 |

80,7 |

90 |

| Пара-

|

1 |

3,3 |

9 |

2,2 |

1 |

Высокий выход о-

нитропроизводных при нитровании (так называемая «орто-

ориентация») может быть объяснен ипсо-

атакой катиона нитрония по атому углерода, связанному с электроноакцепторным заместителем, и последующим 1,2-сдвигом с получением «нормального» σ- комплекса.

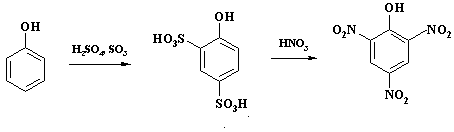

Способность к ипсо-

замещению используют в техническом органическом синтезе. При получении пикриновой кислоты для предотвращения окисления фенола азотной кислотой, ведущего к значительному осмолению реакционной массы, ароматическое ядро вначале дезактивируют с помощью введения электроноакцепторных сульфогрупп и только затем проводят нитрование:

На первой стадии образуется фенол-2,4-дисульфокислота, сульфогруппы в которой далее замещаются нитрогруппами и проходит нитрование в положение 6 цикла.

Синтез о

- и п

-нитрофенола, а также 2,4-динитрофенола осуществляют с помощью щелочного гидролиза соответствующих хлорбензолов. В последнее время разработан способ получения и пикриновой кислоты с помощью нитрования 2,4-динитрохлорбензола. Нитрование фенола не проводят, так как реакция идет очень энергично, а также в основном в связи с тем, что азотная кислота (особенно разбавленная) обладает высокой окисляющей способностью. Так, даже при нитровании бензола образуется примесь нитрофенолов за счет окисления азотной кислотой.

Подобно сульфогруппе ипсо-

замещению подвергаются и другие группировки.

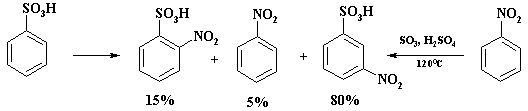

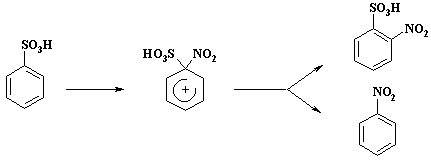

Низкая региоселективность наблюдается при нитровании бензолсульфокислоты. Наряду с м

-нитробензолсульфокислотой образуется до 15% о

-изомера. Однако трудно объяснить наличие в реакционной массе нитробензола, т.к. концентрация отработанной серной кислоты составляет 93 – 95%, а в этих условиях процесс десульфирования маловероятен.

В промышленности м-

нитробензолсульфокислоту получают сульфированием нитробензола, при этом образуется только один изомер.

Аномальные результаты реакции нитрования объясняются тем, что происходит «ипсо»

-замещение с последующим 1,2-сдвигом:

Катион нитрония атакует атом углерода связанный с сульфогруппой. Образующийся «аномальный» s-комплекс переходит в ароматическое состояние как за счет отщепления сульфогруппы, так и за счет смещения нитрогруппы к соседнему атому углерода (1,2-сдвиг) и отрыву протона от «нормального» s-комплекса.

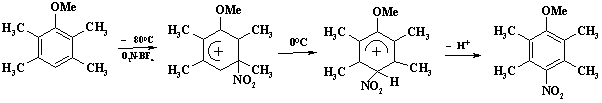

Концепция ипсо-

замещения и 1,2-сдвига разработана и подробно исследована в работах академика В.А. Коптюга. Показано, что при нитровании 2,3,5,6- тетраметиланизола терафторборатом нитрония при минус 800

С обнаружен s-комплекс с нитрогруппой в положении 3, повышение температуры до 00

приводит к 1,2-сдвигу:

Образующийся «нормальный» s-комплекс теряет протон и превращается в 4-нитро-2,3,5,6-тетраметиланизол.

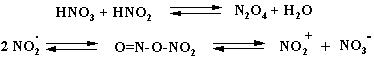

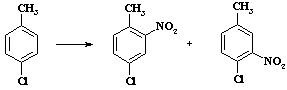

Для решения проблемы низкой селективности процесса проводят нитрование в среде уксусного ангидрида. При нитровании в уксусном ангидриде образуется ацетилнитрат, который в малой степени дает катион нитрония:

Ацетилнитрат пожаро- и взрывоопасен, применяют этот реагент в тех случаях, когда с помощью других методов не удается достичь нужного результата. В связи с низкой концентрацией электрофильного агента в растворе селективность процесса увеличивается. Пример сравнительной селективности при нитровании пара

-хлортолуола (Таблица 4).

Таблица 4.

Региоселективность реакции нитрования

| Условия нитрования |

Выход 2-нитро-4-хлортолуола (%) |

Выход 3-нитро-4-хлортолуола (%) |

| HNO3

; SO3

|

55 |

45 |

| H2

SO4

; HNO3

|

65 |

35 |

| (CH3

CO)2

О; HNO3

|

87 |

13 |

2. Промышленное производство нитробензола

2.1. Общие сведения об нитробензоле

Нитробензол С6

H5

NO2

– жидкость жёлтого цвета с запахом горького миндаля (tкип

=210,9 o

C; tпл

=5,7 o

С; d4

20

=1,2). Слабо растворяется в воде, хорошо растворяется в эфире, спирте, бензоле и концентрированной азотной кислоте. В жидком виде нитробензол не обладает взрывчатыми свойствами; пары его при нагревании в закрытом сосуде могут разлагаться с большой скоростью.

Получение нитробензола является типичным процессом нитрования и для него характерны все технические аспекты это процесса. Производство может идти как по непрерывной схеме – для крупнотонажных производств (в нефтяной промышленности, анилинокрасочном производстве), так по периодической схеме – для малотоннажных (в фармацептической промышленности).

2.2. Процесс получения нитробензола

Получают нитробензол нитрованием бензола при 65-70 o

C , а так же при температуре 40-50 o

C. Нитрующую смесь готовят из меланжа и купоросного масла. Практически важным преимуществом нитрующих смесей и меланжа перед азотной кислотой является низкая коррозионная активность по отношению к железу. Полученная нитрующая смесь имеет следующий состав (в %):

HNO3

……………….34

H2

SO4

…………..…54,5

H2

O………………11,5

В отработанной смеси кислот должно содержаться (в %)

HNO3

…………0,6 C6

H5

NO2

………….0,5

H2

SO4

……….72,5 H2

O………………26,2

NO2

………………0,2

При нитровании бензола нитрующей смесью могут протекать как параллельные, так и последовательные реакции.

К параллельным относятся реакции окисления бензола. Замечено, что протеканию реакций окисления способствует наличие в нитрующей смеси окислов азота. Возможно, что образование кислородсодержащих соединений протекает с промежуточным нитрозированием углеводорода:

С6

H6

+ 2NO2

C6

H5

NO + HNO3

(1) С6

H6

+ 2NO2

C6

H5

NO + HNO3

(1)

C6

H5

NO + 2NO C6

H5

-N=N-ONO2

(2) C6

H5

NO + 2NO C6

H5

-N=N-ONO2

(2)

C6

H5

–N=N-ONO2

+ H2

O C6

H5

OH + HNO3

+ N2

(3) C6

H5

–N=N-ONO2

+ H2

O C6

H5

OH + HNO3

+ N2

(3)

C6

H5

OH + HNO3

C6

H4

(OH)NO2

+ H2

O (4) C6

H5

OH + HNO3

C6

H4

(OH)NO2

+ H2

O (4)

Образующийся по реакции (3) фенол нитруется со значительно большей скорость, а потому в условиях нитрования бензола фенол даёт моно-, ди- и даже тринитрофенол. Поэтому нитрующая смесь, которую применяют для нитрования бензола, не должна содержать оксидов азота.

На протекание окислительных процессов в значительной мере влияет температура нитрования: повышение температуры ускоряет образование оксосоединений.

Из последовательных реакций в основном протекает образование динитробензола. Наличие динитробензола в нитробензоле (более 0,3 %) создаёт опасность взрыва при дальнейшей переработке нитробезола в анилин парофазным способом; нежелательны примеси динитробензола и при других процессах переработки нитробензола (например, при получении бензидина).

Для уменьшения образования динитробензола необходимо не превышать установленного фактора нитрующей активности при нитровании бензола (Ф.Н.А. <= 70-72), поддерживать концентрацию азотной кислоты в отработанной кислоте менее 1 %, не хранить долго отработанную кислоту при температуре выше 30 o

Cи не превышать температуру нитрования сверх установленной регламентом. Содержание динитробензола в товарном нитробензоле не должно превышать 0,1 %

Так как получения нитробензола является экзотермичной реакцией, как и большинство реакций нитрования. Тепловой эффект при введении нитрогруппы составляет 153 кДж/моль (36,6 ккал/моль). Кроме того, при нитровании выделяется вода, которая разбавляет серную кислоту. Этот процесс, как известно, также сопровождается выделением тепла.

К примеру, при проведении нитрования 320 кг хлорбензола (2.860 кг-моль) периодическим способом используют 1000 кг нитрующей смеси (11% H2

O, 18% HNO3

, 71% H2

SO4

). Тепловой эффект разбавления серной кислоты составляет около 71250 ккал, нитрования 104571,4 ккал, итого выделится 175821,4 ккал. Так как скорость реакции высокая, выделяющееся тепло может резко повысить температуру реакционной массы.

Интенсивное выделение тепла во многом определяет технологию процесса нитрования бензола и его не возможно проводить без обеспечения охлаждения реакционной смеси. Необходим интенсивный отвод тепла, особенно в начале проведения процесса. Одной рубашки для охлаждения часто бывает недостаточно. В этих случаях для дополнительного охлаждения применяют змеевик. Вода в него должна подаваться не под давлением, а лучше под вакуумом, так как при образовании течи попадание воды в реакционную массу может привести к тепловому выбросу реакционной массы и даже к взрыву. Используют охлаждение водой или рассолом. В связи с тем, что повышение температуры на 100

С повышает константу скорости реакции приблизительно в 2-3 раза, необходим строжайший контроль температуры. Ее регулирование осуществляют как скоростью подачи охлаждающей жидкости, так и, в основном, скоростью подачи нитрующего агента либо субстрата. При повышении температуры выше разрешенной технологическим регламентом, подача реагента должна прекращаться контрольно-измерительной, регулирующей автоматикой. Обычная практика – из сборника заранее приготовленную нитрующую смесь загружают с помощью погружного насоса или давления в мерник нитрующей смеси. Из него через кран, с автоматической регулировкой медленно добавляют нитрующую смесь к бензолу. В ряде случаев в конце реакции, когда концентрация азотной кислоты существенно уменьшается и температура перестает повышаться, реакционную массу подогревают.

В связи с тем, что реакция идет на поверхности раздела фаз – органической и кислотной, необходимо интенсивное перемешивание. Это необходимо для предотвращения накопления нитрующей смеси в высокой концентрации в месте ее подачи. В отсутствие перемешивания может возникнуть местный перегрев, резкое повышение температуры и как следствие – выброс реакционной массы. Для интенсивного перемешивания с целью эмульгирования реакционной массы и создания максимальной поверхности соприкосновения фаз используется пропеллерная многоярусная мешалка с высоким числом оборотов. Кроме того, аппарат нитратор обычно снабжают диффузором (полый стакан, приваренный на некотором расстоянии от днища). Мешалка находится внутри диффузора, нитрующую смесь подают по стояку внутрь его ближе к днищу аппарата. При работе пропеллерной мешалки возникает циркуляция реакционной массы между стенкой аппарата и диффузором. Змеевик находится на пути этой циркуляции. При остановке мешалки должна автоматически блокироваться подача нитрующего агента (либо бензола, что обычно редко используется), включаться сирена, повышается интенсивность подачи хладагента. При критическом повышении температуры реакционную массу сливают в аварийную емкость с охлажденной водой.

Температура реакции подбирается в зависимости от используемой нитрующей смеси. Обычно бензол нитруют при температуре – 40-50 0

С. Безопасный интервал температуры должен быть не менее 10-20 0

С. При выборе нижней границы безопасного температурного интервале необходимо учитывать то, что вначале при быстром добавлении нитрующей смеси, возможно, быстрое закритическое повышение температуры. Поэтому скорость подачи нитрующего агента вначале должна строго регламентироваться.

Приготовление нитрующей смеси.

Нитрующую смесь готовят в отдельном аппарате с рубашкой для охлаждения. Азотную кислоту (плотностью 1,35 – 1,5 г/мл) или меланж (конц. HNO3

, 7,5-9% H2

SO4

и 4,5 % H2

O) через мерник сливают в аппарат и при охлаждении и интенсивном перемешивании приливают из мерника серную кислоту или олеум. Мерники серной и азотной кислоты заполняют с помощью погружных насосов, находящихся в цеховой емкости, при открытой воздушке. Они обычно снабжаются линией перелива в исходную емкость. Благодаря этому простому приспособлению исключается переполнение мерников и разлив кислот. Воздушку мерника азотной кислоты соединяют с линией поглощения оксидов азота. Приготовленную смесь передавливают сжатым воздухом в сборник, из которого осуществляют заполнение мерника нитрующей смеси аппарата-нитратора.

При нитровании жидких веществ нитрующую смесь подают к бензолу, так как ее удельная плотность выше, а также для того, чтобы избежать перенитрования. Скорость загрузки регулируется автоматически в зависимости от температуры реакционной массы.

Об окончании реакции свидетельствует прекращение повышения либо снижение температуры реакционной массы после добавления всей нитрующей смеси. В ряде случаев для полноты прохождения реакции реакционную массу нагревают подачей пара в рубашку. Контроль осуществляют с помощью хроматографии (ТСХ или ГЖХ) - регистрируют отсутствие исходных продуктов. Отбор пробы осуществляют через пробоотборник.

Реакционную массу подают в сепаратор с рубашкой или без нее, органический слой нитросоединения отделяют. Отработанную кислоту сливают в сборник. Т.к. нитробензол частично растворим в ней, то проводят его экстракцию исходным жидким продуктом и экстракт направляют на нитрование.

Выделенные из реакционной массы нитросоединения содержат остаточные количества H2

SO4

(HNO3

), не прореагировавшие исходные соединения, побочные продукты. Для их очистки используют следующие операции: промывают жидкие нитросоединения водой, содой, едким натром в делительной воронке с мешалкой, колонне с противотоком. Для очистки нитробензола от побочных продуктов могут использовать перегонку, перегонку в вакууме, перегонку с паром, перекристаллизацию из растворителя, промывку растворителем. Если примеси не мешают дальнейшему процессу переработки нитробензола или их отделяются на последующих стадиях, то очистку не применяют.

Так же реакцию нитрования бензола проводят в нитраторе непрерывного действия, который может быть трубчатым или обычным емкостным аппаратом со змеевиком для дополнительного охлаждения(как в случае реактора периодического нитрования периодического ). Нитраторы изготавливают либо из чугуна, либо чаще – из хромоникелевой стали.

Трубчатый реактор является кожухотрубным теплообменником с плоской крышкой. В сферическом днище имеется кран для непрерывной подачи нитрующей смеси. Реакция идет в трубах. Бензол подают сверху в центральную трубу, где работает многоярусная пропеллерная мешалка, направляющая его к днищу аппарата. Через верхний штуцер аппарата непрерывно отводится нитробензол и отработанная кислота. Хладагент подают в межтрубное пространство для поддержания температуры в пределах 40-500

С.

В емкостном реакторе с рубашкой и змеевиком, который выполняет функцию диффузора, подача нитрующей смеси и бензола осуществляется в верхнюю часть внутреннего пространства диффузора, где также работает многоярусная пропеллерная мешалка, направляющая реакционную массу к днищу и далее к стенке аппарата. Вывод реакционной массы осуществляется через верхний штуцер. Подача нитрующей смеси и бензола осуществляется с помощью мерников непрерывного действия. Реакционную массу, вытекающую из нитратора, насосом передают в кожухотрубные холодильники, в которых она охлаждается до 20-250

С. При этом происходит окончание реакции. Из холодильников смесь поступает в сепаратор непрерывного действия, где разделяются нитробензол и отработанная кислота, которые поступают в соответствующие сборники. Сепараторы для разделения эмульсий могут иметь различную конструкцию – вертикальные или горизонтальные отстойники, центрифуги, гидроциклоны и т.д.

В отработанной кислоте содержится до 16% образовавшегося нитробензола, который экстрагируют бензолом. Фазу, содержащую бензол и нитробензол, возвращают через сборник в нитратор. Отработанную кислоту направляют для денитрации – удаления оксидов азота и оставшейся азотной кислоты. Ее нагревают до 110-120 0

С и затем продувают горячим воздухом.

2.3. Аппараты для проведения процесса нитрования бензола

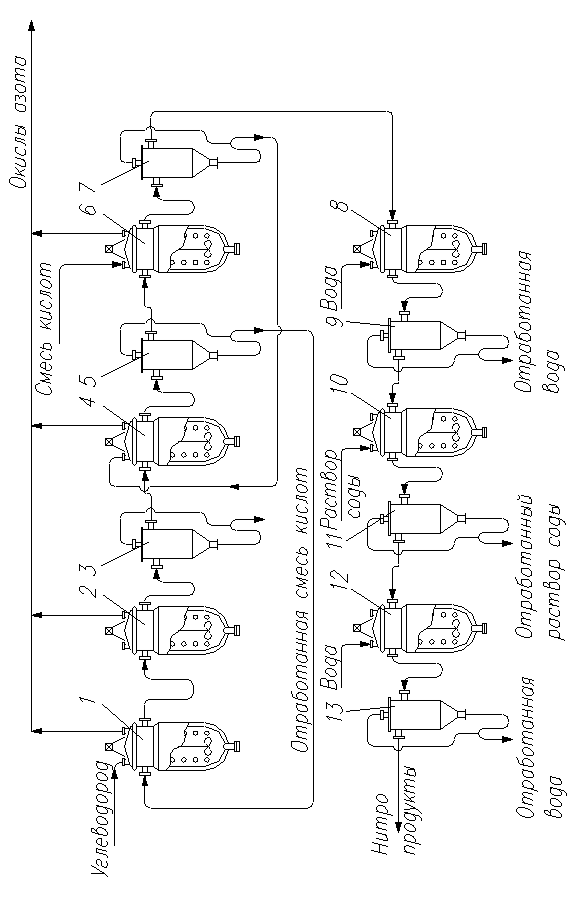

В приложении 1 показана в сокращённом виде схема одной из установок для жидкофазного нитрования бензола в аппаратах с мешалками.

Четыре нитратора показаны в данной схеме условно. Проведение процесса нитрования в несколько стадий значительно экономит расход кислот, так как для введения первой нитрогруппы в ароматическое ядро можно использовать менее концентрированную кислоту, чем это требуется для введения второй нитрогруппы; для введения второй нитрогруппы требуется менее концентрированная смесь кислот, чем для введения третьей нитрогруппы, и т.д.

Исходный бензол подают в нитратор 1. Туда же поступает частично отработанная смесь кислот из сепаратора 5. Смесь углеводорода и кислоты эмульгируется при помощи мешалки и проходит в нитратор 2. Оттуда частично пронитрованный углеводород вместе с отработанной кислотной смесью попадает в сепаратор 3. Здесь эмульсия расслаивается, отработанная кислота отводится из сепаратора снизу, а органическая фаза непрерывно перетекает в нитратор 4. В тот же аппарат поступает частично отработанная кислотная смесь из сепаратора 7. Нитрование завершают в реакторе 6, куда подают свежую нитрующую смесь.

Отделенный в сепараторе 7 нитропродукт подвергается промывке в аппаратах 8 и 12 холодной и тёплой водой и в аппарате 10 – раствором соды для нейтрализации остатков кислот.

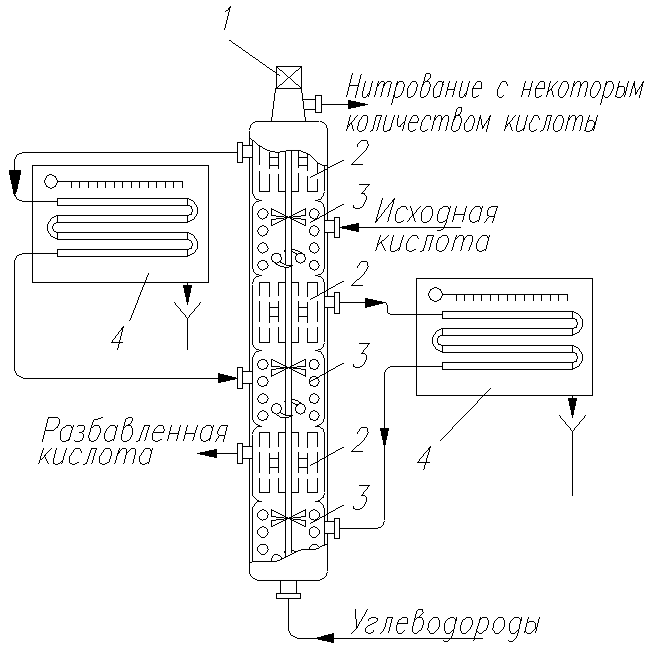

Другая принципиальная схема установки для нитрования бензола приведена в приложении 2. Все аппараты представляют собой один агрегат. Нитрующие камеры установлены друг над другом, а между ними расположены сепарационные камеры, представляющие собой центрифуги. От электродвигателя редуктора, расположенных в верхней части агрегата, через всю его высоту проходит вал, на который насажаны пропеллерные мешалки барабаны центрифуг разделение органической и кислотной фаз осуществляется благодаря разности их удельных весов: более тяжёлая кислотная фаза опускается в нижнюю часть реактора, а органическая фаза поднимается вверх.

Показатели работы установок обоих типов примерно одинаковы: преимуществом установки, которая изображена на схеме 2, является меньшая производственная площадь.

Для нитрования 1 т бензола готовят нитрующую смесь из 63% азотной кислоты и 96 % серной, при этом образуется около 3,5 т отработанной 75 % серной кислоты. Часть ее используют для приготовления нитрующей смеси из меланжа и 18-20 % олеума. Однако и в этом случае остается неизрасходованной около 1,2 т отработанной кислоты, не находящей сбыта, что является серьезной экологической проблемой. Экономически целесообразно совмещение производств нитробензола и серной кислоты на одном предприятии.

Полученный нитробензол промывают водой и содой для удаления растворенной кислоты и примесей нитрофенолов. Затем перегоняют в вакууме для отделения от примесей динитробензола, который опасен при парофазном гидрировании при получении анилина, так как это взрывоопасное соединение накапливается в испарителе.

2.4. Техника безопасности при производстве нитробензола.

Предельно-допустимая концентрация (ПДК) для нитробензола составляет 5 10-6

г/л воздуха. При проведении реакции нитрования следует соблюдать следующие правила: герметизация аппаратуры; поглощение оксидов азота NaOH; хорошая вентиляция. Работать в специальной чистой одежде, после работы тщательно мыть руки, принять теплый (но не горячий!) душ. При попадании ароматических нитросоединений на одежду необходимо немедленно ее снять и отдать в стирку; при попадании на кожу – вымыть с мылом теплой водой или спиртом; при попадании на аппаратуру – смыть сильной струей холодной воды с моющим порошком. Признаки отравления – посинение губ, носа, ушей и кончиков пальцев, головокружение, головная боль, тошнота. Пострадавшего необходимо вывести на свежий воздух, не давать спать и не принимать молоко, так как нитросоединения жирорастворимые.

Но главное - это не допустить пожара и взрыва, так как все факторы поражения будут задействованы. Детонация, удары, искра, пожар – факторы риска.

Кроме того, необходимо знать, что: конц. азотная кислота при контакте с органическими веществами может вызвать пожар. Все ремонтные работы с использованием сварки или открытого пламени аппаратуры и трубопроводов можно проводить только после тщательной продувки их азотом.

2.5. Экология

Основной экологической проблемой получения нитробензола, является большое кол-во отработанной серной кислоты, которая не находит сбыта. Поэтому ведутся поиски способов уменьшения отходов кислот при нитровании. Один из них – проведение процесса в легко регенерируемых средах: в концентрированной азотной кислоте и в низкокипящих органических растворителях. К недостаткам концентрированной азотной кислоты как среды относятся её окислительные свойства, коррозионная активность и повышенная опасность. В органических растворителях азотная кислота является более слабым нитрующим реагентом, чем в серной кислоте. Радикальный путь – замена серной кислоты твёрдым сильнокислым катализатором, нерастворимым в условиях нитрования. Для этой цели используют, например, суперкислые перфторалкансульфокислоты и смолы на их основе. Интенсивно разрабатываются процессы нитрования в газовой фазе. На данный момент разработан процесс с азеотропной отгонкой воды. Бензол и вода дают азеотропную смесь. Используют большое количество бензола, при температуре 120 0

С происходит отгонка бензола, воды и азотной кислоты, серная кислота не разбавляется. Однако качество полученного нитробензола ниже. Имеются патентные данные (ФРГ) о нитровании бензола 65% азотной кислотой, в этом процессе также отсутствует проблема с отработанной серной кислотой.

Образующиеся оксиды азота необходимо улавливать. При малотоннажном производстве их можно поглощать щелочью. При многотоннажном сжигать в токе природного газа:

CH4

+ 2NO2

→ CO2

+ N2

+2 H2

O

Однако трудными экологическими проблемами является обезвреживание промывных вод и щелочных растворов от нитросоединений, а также разбавленных кислых стоков.

2.6. Разработка новых технологий нитрования

В настоящее время продолжаются интенсивные разработки новых технологических решений процесса нитрования. В основном это направления снижение острого взрывоопасного начала реакции, снижение концентрации нитросоединений и кислых отходов в сточных водах. Возможность варьирования нитрующих реагентов, сред, катализаторов, способов выделения даёт простор для поиска оптимальных технологических режимов.

В настоящее время изучено нитрование бензола 65 %-ной азотной кислотой на вольфрам-циркониевых катализаторах, некоторых цеолитах и Al-бентоните. Показано, что выход нитробензола существенно зависит от условий проведения процесса. Наибольшую активность в нитровании проявляют WO3/ZrO2 и Al-бентонит, обладающие сильными кислотными свойствами. Выход нитробензола на WO3/ZrO2 достигает 70 % при селективности, близкой к 100 %.

Заключение

Нитрование – сложный, опасный, экологически напряженный процесс, но без него невозможен синтез ряда продуктов. Перспективы использования нитрования в новых технологических решениях – снижение острого взрывоопасного начала реакции, снижение концентрации нитросоединений и кислых отходов в сточных водах. В наше время эти проблемы стали более острее, так как из-за развития производств некоторых продуктов, сырьём для которых являются продукты нитрования, требования к количеству и качеству нитроароматики возрастают.

Приложение 1.

Процесс жидкофазного нитрования ароматических углеводородов

1,2,4,6 – нитраторы; 3,5,7,9,11,13 – сепараторы; 8,10,12 – промывные ёмкости

Приложение 2.

Установка для нитрования ароматических углеводородов в проточном нитраторе

1 – мотор; 2 – сепарационные камеры; 3 – камеры нитрования; 4 – холодильники.

Список литературы

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. М.: Химия, 1969. 670 с.

2. Адельсон С.В. и др. Технология нефтехимического синтеза. М.: Химия, 1985. 607 с.

3. Горелик М.В., Эффос Л.С. Основы химии и технологии ароматических соединений. М: Химия, 1992. 640 с.

4. Чичибабин А.Е. Основные начала органической химии. М.: Государственное научно-техническое изд-во химической литературы, 1963. т.1 545 с.

5. Грейш А.А., Демыгин С.С., Кустов Л.М. Нанесенные вольфрам-циркониевые и цеолитные катализаторы // Катализ в промышленности, 2002, № 4 с. 17

6. Чичибабин А.Е. Основные начала органической химии. М.: Государственное научно-техническое изд-во химической литературы, 1957. т.2 614 с.

|