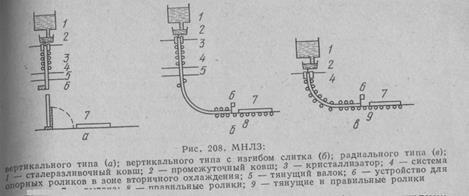

Идея непрерывного литья была выдвинута в середине XIXв. Г. Бессемером, который предлагал разливать жидкую сталь между двумя водоохлаждаемыми валками. Однако не только при том уровне техники, но и в настоящее время реализовать такую идею бесслитковой прокатки невозможно. В 943 г. С. Юнган разработал подвижный кристаллизатор для разливки заготовок. В Японии освоение МНЛЗ началось в 955 г. В настоящее время на многих металлургических заводах работают МНЛЗ трех типов: вертикального, вертикального с изгибом слитка, радиального.

В зависимости от размера слитка МНЛЗ делятся на слябовые, блюмовые и заготовочные. Естественно, что размеры промежуточных ковшей, кристаллизаторов, а также состав огнеупоров при этом разные. При непрерывном методе разливки жидкая сталь заливается в кристаллизатор, под влиянием водоохлаждаемых стенок которого начинается первичное охлаждение. Выходящая из кристаллизатора заготовка с жидкой сердцевиной интенсивно охлаждается (вторичное охлаждение). После затвердевания по всему сечению заготовка разрезается на мерные длины. Таким образом, непрерывная разливка позволяет получать непосредственно из жидкой стали полупродукт, готовый для прокатки на чистовых станках.

По сравнению с прежним методом разливки стали в изложницы при непрерывной разливке можно сократить не только время за счет исключения некоторых операций, но и капиталовложения (например, на сооружение обжимных станов). Непрерывная разливка обеспечивает значительную экономию металла вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах. Исключение нагревательных колодцев позволило в значительной степени избавиться от загрязнения атмосферы. По ряду других показателей: качеству металлопродукции, возможности механизации и автоматизации, улучшению условий труда непрерывная разливка также эффективнее традиционных способов. Но непрерывная разливка имеет и Отрицательные стороны. Стали некоторых марок, например кипящие, нельзя разливать по этому методу, малые объемы разливки сталей различных марок повышают

их себестоимость, неожиданные поломки оказывают большое влияние на снижение общей производительности.

МНЛЗ состоит из сталеразливочного и промежуточного 2 ковшей, водоохлаждаемого кристаллизатора 3, системы вторичного охлаждения 4, устройства для вытягивания 5, оборудования 6 для резки и перемещения слитка.

Промежуточный ковш, являющийся последней емкостью на пути стали к кристаллизатору, предназначен для приема металла из сталеразливочного ковша и распределения его по кристаллизаторам. Подачу металла в кристаллизатор производят через разливочные стаканы с помощью регулирующих устройств стопора или шиберного затвора.

Реклама

Огнеупоры для устройств и приспособлений, регулирующих подачу жидкой стали

В настоящее время в Японии почти все крупногабаритные ковши оборудованы скользящими затворами. Вертикальные стопорные разливочные устройства применяются мало. Но, поскольку для их изготовления требуются огнеупорные материалы, о них необходимо рассказать.

В комплект стопорного устройства входит стакан, пробка и стопорная трубка. Сталеразливочный стакан является наиболее ответственной частью узла стопорного затвора, точнее стопорной пары пробка—стакан. В условиях опускания стакана (закрывания затвора) и подъема (открывания) эта стопорная пара подвергается обоюдному изнашиванию.

Основные детали скользящего затвора изготавливают из различных огнеупорных материалов. Верхний стакан и обе плиты (верхнюю и нижнюю) выполняют в основном из высокоглиноземистых материалов. Плиты, кроме того, пропитывают смолой. Большое внимание обращают на обработку поверхности плит с целью лучшей их притирки. Для изготовления нижнего стакана в зависимости от условий разливки возможны варианты

Удлиненный стакан. Неметаллические включения отрицательно .) влияют на качество стали и состояние огнеупоров. Окислы алюминия, кремния, марганца, вводимые в жидкую сталь в качестве раскислите лей или добавок, во всплывшем состоянии затвердевают. Удлиненный стакан в виде трубки предназначен для защиты разливочной струи от соприкосновения с воздухом на пути между сталеразливочным и промежуточным ковшами. Функции этого стакана трубки (кроме предотвращения окисления воздухом разливаемой стали) заключаются еще в том, чтобы поддерживать температуру стали на определенном уровне, а также предотвращать деформацию струи, заливаемой в промежуточный ковш. Для защиты от окисления через жидкую сталь пропускают инертные газы (аргон и азот). В данном случае газовая среда также защищается с помощью огнеупоров или стальной трубы.

Удлиненные стаканы трубки изготавливают в основном из тех же огнеупорных материалов, что и погружаемые разливочные стаканы, используемые для почти аналогичных целей между промежуточным ковшом и кристаллизатором. Однако по сравнению с погружаемым стаканом диаметр удлиненного стакана больше, поэтому и требования к их термостойкости и устойчивости к растрескиванию более жесткие.

Огнеупоры для футеровки промежуточного ковша. Промежуточный ковш является дополнительным звеном между сталеразливочным ковшом и кристаллизатором. При непрерывной разливке наличие промежуточного ковша оправдывается, поскольку через него можно разливать несколько плавок с одинаковой скоростью непрерывной струей. Однако при этом происходит дополнительное охлаждение стали, поэтому приходится предварительно ее нагревать.

Реклама

В отличие от сталеразливочных ковшей в промежуточном ковше меньше неметаллических включений, поэтому его футеровка служит дольше. С целью экономии энергии и затрат труда в последние годы в качестве нового футеровочного материала в промежуточном ковше начали применять теплоизоляционные материалы. Для ремонта футеровки промежуточного ковша широко применяют торкретирование неформованными огнеупорами. Поскольку условия эксплуатации сталеразливочных и промежуточных ковшей имеют много общего, для футеровки промежуточного ковша используют шамотные, цирко новые, высокоглиноземистые огнеупоры. В случае разливки высококачественных (например, нержавеющих) сталей применяют обычно цирконовые и высокоглиноземистые материалы. Крышку промежуточного ковша изготовляют из огнеупорных бетонов, набивных масс и изоляционных изделий. Форма крышки сложная, что иногда вызывает трудности при ее футеровании. Типичные свойства огнеупоров применяемых для футеровки промежуточного ковша, приведены в табл. 1

|

Регулирование струи металла из промежуточного ковша осуще ствляется тремя способами: через незакрываемый разливочный стакан при стабилизированной скорости истечения металла с по мощью стопорного устройства (пробки и стакана); с использование скользящего затвора.

Первым способом отливают небольшие заготовки в МНЛЗ с мало габаритным кристаллизатором. Следовательно, в этом случае диаметр отверстия разливочного стакана небольшой. Такой стакан следует изготовлять из огнеупоров с большим сопротивлением к термическому растрескиванию. Для разливки стали массового назначения в большие объемы стаканы делают из высокообожженных цирконовых и циркониевых огнеупоров.

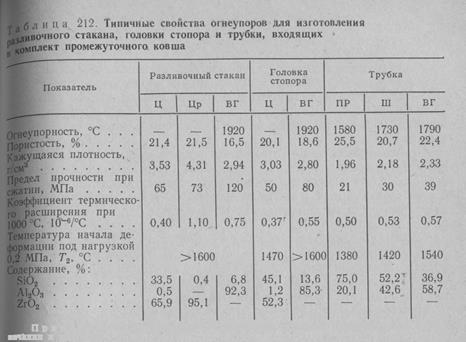

Вторым способом получают сравнительно большие непрерывнолитые блюмы и слябы. В этом случае применяют погружаемые стаканы. Стопорное устройство может непосредственно взаимодействовать с погружаемым стаканом, если верхняя часть последнего входит в дно промежуточного ковша, или через разливочный стакан воронку, плотно устанавливаемую на погружаемый наружный стакан. Диаметры разливочных стаканов для первого и второго способе разные. При наличии стопорного устройства диаметр разливочного стакана больше. В обоих случаях на качество разливочных стаканов обращают серьезное внимание. Разливочный стакан, независимо отспособа, и стопорную головку изготовляют обычно из высокоглиноземистых и цирконовых материалов. В отличие от сталеразливочного ковша, где при выборе материала для запорной головки и стакана предусматривается некоторая пластичность, для промежуточного ковша принимают во внимание прежде всего длительное давление разливаемой стали, которое может вызвать деформацию стопора5 сталеразливочном ковше стакан регулирует струю металла, но в промежуточном ковше широкий стакан не может выполнять роль регулятора из-за большого диаметра. С учетом изложенного запорный комплекс в промежуточном ковше выполняют из более плотных материалов. Трубку стопора промежуточного ковша изготовляют из пирофиллита росэки, шамота и высокоглиноземистого материала. Свойства огнеупорных материалов для стопорных деталей промежуточного ковша приведены в табл. 2 2.

По третьему способу вместо стопорного устройства применяют скользящий затвор, работающий в комплексе с погружаемым стаканом. При подводе металла в большой кристаллизатор струя заполняет его равномерно. В малом кристаллизаторе характер потока меняется (например, из-за смещения струи металла), что может быть причиной кавитационных явлений и резких колебаний давления металла [в формирующемся слитке. Для предотвращения этих явлений применяют трехплиточные скользящие затворы, в которых промежуточная плита подвижна, а верхняя и нижняя неподвижны. В промежуточных плитах выполняют отверстия разного диаметра, подходящие для разных условий работы. Огнеупорные материалы для изготовления скользящих затворов промежуточного ковша те же, что и для сталеразливочного.

Погружаемый разливочный стакан.

Погружаемые стаканы применяют с целью предотвращения окц ления жидкой стали на участке между промежуточным ковшом кристаллизатором, подвода стали в кристаллизатор затопление струей под уровень металла для ее равномерного распределения и ( избежание разбрызгивания, сохранения в кристаллизаторе на щ верхности металла литейного порошка и всплывших частиц, пр< дотвращения беспорядочных потоков, облегчения всплытия неметал лических включений, уменьшения вовлечения в металл нежелатель ных веществ.

Целесообразно для изготовления погружаемых стаканов приме нять материалы с хорошей эрозионной стойкостью к расплаву шлакообразующей смеси, стойкие к тепловым ударам, затягивании: и зарастанию канала, а также термически прочные. Этим требованиям соответствуют плавленолитые кремнеземистые (99,4 % 5Ю2

) и угле родглиноземистые (<<30 % С и >50 % А 2

О3

) огнеупоры.

Свойства плавленолитых кремнеземистых погружаемых стаканов: открытая пористость ,7 %, кажущаяся плотность ,92 г/см3

, предел прочности при сжатии 75 МПа, линейное термическое при 000 °С расширение 0,05 %, температура начала деформации под нагрузкой 0,2 МПа составляет 260 °С.

Применение погружаемых стаканов из плавленолитых кремне земистых огнеупоров, отменно стойких к тепловым ударам, целесо образно при разливке стали, раскисленной алюминием. Стаканы и: плавленокремнеземистых огнеупоров хорошо сопротивляются дей ствию литейно формовочных порошков и зарастанию. Однако ю коррозионная стойкость недостаточна, особенно при контакте с высокомарганцовистыми сталями. Поэтому при длительных разливках диаметр канала стакана увеличивается в результате износа и разъедания.

Эрозионная стойкость углеродглиноземистых огнеупоров в несколько раз выше, чем у плавленокремнеземистых, вследствие содержания углерода ~30 %. Углеродглиноземистые огнеупоры характеризуются следующими свойствами: кажущаяся пористость 6,5 %, кажущаяся плотность 2,35 г/см3

, предел прочности при сжатии 30 МПа, линейное термическое (при 000 °С) расширение 0,5 %. температура начала деформации под нагрузкой 0,2 МПа составляет > 600 °С.

Однако по сравнению с плавленолитыми кремнеземистыми для углеродглиноземистых стаканов более характерно зарастание на стылью металла вследствие влияния литейно формовочных порошков.

Это влияние резко уменьшается при использовании углерод циркониевых или углеродцирконовых огнеупоров, которые обладают хорошими характеристиками в высокотемпературных условиях эксплуатации при разливке стали, содержащей литейно формовочныпорошки.

Пористая пробка. Через пористую пробку в ковш подается инертный газ. При продувке стали инертным газом в ковше необходимпринудительное перемешивание жидкого металла, выравниваюттемпературу металла в объеме ковша и приводящее к равномерному распределению химических элементов в расплаве Продувка ускоряет процесс вакуумирования (удаления из металла растворенных газов: водорода, азота и кислорода). Пузырь к

л инертного газа, проходя через толщу металла, дополнительно поглощают водород азот, тем самым дегазируют жидкую сталь. Погружаемая в металл фурма заканчивается пористым блоком либо просто является футерованной огнеупорным материалом трубкой. Подачу газа регулируют, изменяя давление. Пористость пробки или блока должна быть равномерной, термостойкость — достаточно высокой, разъедание их материала жидкой сталью и проникновение сквозь него недопустимы. Пористые пробки изготавливают в основном из высокоглиноземистых (85 % А 2

О3

•Из % 5г

) и частично из основных огнеупоров.

Характеристика высокоглиноземистой пористой пробки: огнеупорность 850 °С, кажущаяся пористость 35,0 %, кажущаяся плотность 2,35 г/см3

, предел прочности при сжатии 25 МПа, линейное термическое (при 1000 °С) расширение 0,60 %, температура начала деформации под нагрузкой 600 °С, коэффициент газопроницаемости — 2 см3

см/(см2

с см вод. ст.).

Проблемы, связанные с непрерывным литьем

В 967 г. доля непрерывной разливки составляла 30 %, к 985 достигнет 42 — 52 %. Естественно, что возрастет и количество МНЛЗ.На новых усовершенствованных МНЛЗ появилась возможность разливать высококачественные стали. Производительность машин увеличивается вследствие высокой скорости разливки, стабильного Качества металла, расширения номенклатуры заготовок с разными размерами. Одним из условий многократной непрерывной разливки является быстрая замена погружаемого стакана или промежуточного ковша, потому что невозможно изготовить идеальный погружаемый стакан многократного использования. Дело в том, что погружаемый стакан разъедается литейно формовочными порошками и растягивается настылью металла. Одним из средств защиты канала стакана от агрессивных формовочных порошков является футеровка огнеупорами углеродистой системы. Но зарастание стакана предотвратить трудно. Оно происходит вследствие снижения температур разливки и, следовательно загустевания жидкой стали, а также прилипания к поверхности канала стакана раскислителей (алюминия, титана). Есть сообщения о зависимости между количеством сбавляемого раскислителя, температурой разливки и зарастанием стакана

|