Батталов Э.М., Прочухан Ю.А.

Интенсивное развитие новых технологий потребовало создания специальных покрытий для защиты оптического волокна от внешних физико-химических воздействий.

В начале разработок систем связи на волоконно-оптических элементах (1965-1979 гг.) выбор материалов для покрытий оптических волокон был весьма ограничен и включал в себя в основном такие материалы, как тефлон, лаки, полиолефины, силоксановые эластомеры. Для нанесения таких материалов требуется достаточно сложное технологическое оборудование (экструдеры, специальные термопечи и др.), и сам процесс довольно длителен. В 1980-е гг. сотрудниками фирмы GAF Corp., AT Bell Labor., Eastm. Kod. Co, работающими над созданием полимерных покрытий, были получены различные составы олигомеров, чрезвычайно быстро отверждающиеся под УФ-облучением. Это привело к упрощению технологии производства волоконных световодов и существенному снижению затрат.

УФ-отверждаемая композиция для оптических волокон должна отвечать следующим требованиям: не содержать высоколетучих токсичных компонентов, обладать требуемой вязкостью, быть однокомпонентной, иметь незначительную усадку в результате полимеризации. Покрытие на основе такой композиции должно наноситься на оптическое волокно в процессе вытяжки со скоростями более 30 м в минуту, обеспечивать его механическую прочность и работоспособность в широком интервале температур. Материал на основе фотоотверждаемых композиций не должен влиять на передаточные характеристики оптического волокна, что может быть вызвано, например, усадкой при полимеризации, неоднородностью структуры, недостаточной устойчивостью к механическим, химическим, термическим условиям эксплуатации. Фотоотверждаемые композиции имеют большое будущее и в других областях науки и техники (например, для офсетных красок, оптических дисков, декоративных материалов и др.). Однако удельный вес фотоотверждаемых композиций, по сравнению с другими полимерами, пока невелик. Мировое потребление покрывных материалов составляет 20 млн. тонн в год, и при этом ежегодно в атмосферу выбрасываются 8 млн. тонн растворителей. Альтернативные экологические лакокрасочные материалы, отверждаемые под действием излучения (УФ и электронного), занимают меньше 1 % от общей массы [1].

Реклама

В настоящей работе приведены данные, касающиеся химии и технологии фотоотверждающихся композиций, нашедших применение в производстве оптических световодов.

Такие свойства оптических волокон (0В), как, например, оптические потери за счет микроизгибов, дифференциальных механических и температурных изменений, стойкость к воздействию факторов окружающей среды, прочность на разрыв, во многом определяются типом защитного покрытия [2].

Основным материалом 0В является кварцевое стекло. Теоретически оно является одним из наиболее прочных материалов (14000 Н/мм2), но на практике такая прочность редко реализуется из-за чрезвычайно быстрой деградации поверхности стекла, в частности, вследствие развития микротрещин [3, 4]. Поэтому в процессе формирования оптического волокна защитное покрытие должно наноситься на 0В в течение 1-2 секунд (и менее). Первые покрытия для 0В представляли собой силиконовые масла, целлюлозные лаки, полиуретаны, силиконовые каучуки [4], эластомеры горячего плавления [5] и некоторые другие [6-12]. Большинство этих материалов не обеспечивало достаточно эффективной защиты 0В и ограничивало скорость нанесения покрытия. Указанные трудности были успешно преодолены благодаря внедрению композиций, полимеризующихся под действием УФ-облучения.

УФ-отверждение является фотохимическим процессом, при котором мономеры (олигомеры) подвергаются полимеризации и (или) сшиванию. УФ-полимеризуемые композиции содержат фотоинициатор (сенсибилизатор), который поглощает УФ-энергию и инициирует полимеризацию мономеров [13]. Скорость фотополимеризации зависит от нескольких факторов [14]:

от химического строения соединений, входящих в состав композиции: каждый мономер (олигомер) отверждается с различной скоростью, связанной с его реакционной способностью, а также с количеством и активностью фотоинициатора (сенсибилизатора);

от толщины слоя покрытия: чем толще слой, тем больше время его экспозиции под УФ-облучением. К тому же количество поглощенной энергии света падает экспоненциально с глубиной отверждаемого слоя. Например, если слой толщиной 1 мм поглощает 90 % падающей энергии, то следующий слой в 1 мм поглощает уже 90% остатка, то есть 9 % исходного количества энергии. Чтобы привести количество энергии во втором слое к эквивалентному (с первым слоем) количеству, необходимо увеличить исходное освещение в 10 раз. Таким образом, двукратное увеличение толщины отверждаемого слоя требует 10-кратного повышения интенсивности УФ-облучения;

Реклама

от количества световой энергии, приходящейся на единицу поверхности покрытия: до определенного момента скорость отверждения растет с увеличением количества энергии, приходящейся на единицу поверхности. Например, увеличение указанной энергии в 2 раза может привести к 3-х, 4-х или 10-кратному росту скорости отверждения. Отсюда следует, что для повышения скорости отверждения лучше использовать одну более мощную лампу, чем две меньшей мощности;

от спектра источника излучения: спектры поглощения фотоинициатора (сенсибилизатора) и мономера (или других добавок) не должны совпадать. С другой стороны, спектр излучения должен совпадать со спектром возбуждения фотоинициатора. Ртутные лампы среднего давления излучают в широком интервале длин волн (180-400 нм), поэтому они пригодны практически для всех процессов УФ-отверждения.

Для системы, содержащей жидкую УФ-отверждаемую композицию, полимеризующуюся только в присутствии фотоинициатора, процесс УФ-отверждения как свободно-радикальной полимеризации может быть описан схемой, включающей элементарные стадии инициирования, роста и обрыва цепей [13].

Рассмотрим расчет энергии фотополимеризации, необходимой для нанесения покрытия на 0В [15]. В начале происходит поглощение фотона инициатором S, переход последнего в возбужденное состояние, распад которого сопровождается генерированием свободных радикалов R'

S+hv

>S*,

S*>2R S*.

Пусть фотоинициатор имеет концентрацию [С] (моль/л) и поглощает УФ-излучение около длины волны l (нм). Тогда, учитывая соотношение энергетического баланса для процесса покрытия волокна, проходящего через сфокусированную УФ-излучающую систему, можно получить следующее выражение:

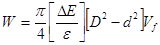

, ,

где W - мощность источника света, Вт; D и d - диаметры покрытого и непокрытого волокна, соответственно, мкм; - эффективность инициирующей системы; Vf - скорость вытяжки, м/с. Видно, что необходимая мощность источника линейно связана со скоростью вытяжки 0В с покрытием.

УФ-отверждаемые композиции на основе эпоксиакрилатов были описаны ещё в 1958 г. [16-17]. Они не предназначались специально для защиты 0В, но показали высокие скорости фотополимеризации и хорошие эксплуатационные свойства полимеров. Это позволило позднее использовать их в качестве УФ-отверждаемых композиций для 0В. Так, авторы [18] использовали бромированный бисфенол, который этерифицировали акриловой кислотой в присутствии диглицидилового эфира 1,4-бутандиола, гидрохинона и диэтиламиноэтанола. К полученной композиции добавляли фотоинициатор и силановую адгезионную добавку. Такая композиция позволяет покрывать 0В защитным полимерным покрытием со скоростью до 25 м/мнн.

Способ синтеза олигомеров, в частности, эпоксиакрилатов, достаточно отработан [19] и поддается простому контролированию хода реакции по кислотному или эпоксидному числу, а также по изменению динамической вязкости продукта [20].

Известна эпоксиакрилатная фотоотверждаемая композиция, содержащая до 40% диакрилатов [21-22] и имеющая высокую скорость полимеризации.

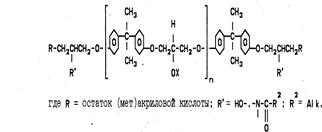

Строение основного компонента, полученного этерификацией эпоксиолигомеров акриловой кислотой, авторы выражают следующей формулой:

Аr, X-алкилэфирные остатки.

УФ-отверждаемые олигомеры на основе эпоксиакрилатов могут подвергаться дальнейшей модификации. Так, проведены реакции эпоксиакрилатов с полиаминокислотами [23], причем синтез последних осуществляли реакцией диангидрида тетракарбоновой кислоты и диамина, содержащего фенольные гидроксильные группы.

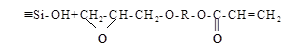

Для синтеза олигомеров на основе эпоксиакрилатов применяют различные классы эпоксиолигомеров. Например, УФ-отверждаемые эпоксиакрилатные олигомеры на основе алифатических эпоксидных смол (ДЭГ-1, ТЭГ-17) с фотоинициаторами (производные бензофенона) использовали для защиты 0В [24-27]. Покрытия показали себя как высокоэффективные, защитно-упрочняющие материалы для сохранения оптических и механических свойств волоконных световодов. Важным свойством этого покрытия явилась способность к взаимодействию олигомера во время фотополимеризации с поверхностью кварцевой нити, в результате чего прочность световода увеличивается в несколько раз. При образовании покрытия на поверхности оптического волокна возможны следующие химические реакции с образованием химических связей Si-O-C на границе раздела «кварц-полимер»:

Полимерные оболочки оптических волокон в зависимости от состава УФ-отверждаемой композиции по-разному влияют на прочность оптического световода. В работах [25, 28, 29] приведены измерения прочности на разрыв световодов, покрытых силиконовым термоотверждаемым эластомером «Sylgard-182», эпоксиуретанакрилатным покрытием фирмы «DeSoto 950X131» и эпоксиакрилатным покрытием. В экспериментах фиксировали относительное удлинение волоконных световодов в зависимости от нагрузки. Наибольшее значение прочности на разрыв имеют световоды с эпоксиакрилатной оболочкой, причем упрочняющий эффект зависит от молекулярной массы олигомера и концентрации свободных эпоксидных групп (в эпоксиакрилатном олигомере содержатся как моно-, так и диакрилаты). Видимо, это связано с тем, что эпоксидные группы способны проникать в микротрещины оптического волокна и «зашивать» дефектные участки после фотополимеризации. При этом число дефектов на кварцевой нити значительно уменьшается, вследствие чего функция распределения вероятности обрыва ОВ значительно сужается. Так, если ОВ, покрытые композицией «Sylgard-182» или «DeSoto 950X131», обрываются под нагрузкой в одном месте, то световод с эпоксиакрилатным покрытием под большой нагрузкой обрывается одновременно в нескольких местах, что свидетельствует о меньшем количестве микротрещин на нем.

Некоторые УФ-отверждаемые композиции содержат специальные добавки для повышения адгезии на границе кварц-полимер [18-24]. Например, в работе [24] использовали 0,1-1,0 % вес. w-аминогексилaминометилтриэтоксисилана, при этом скорость нанесения защитной оболочки достигала 32 м/мин. УФ-отверждаемые композиции содержат полимеризационноспособный олигомер, растворитель (не всегда), фотоинициатор отверждения, красители, адгезионные добавки, сополимеризующиеся мономеры и др. Состав определяется требованиями, предъявляемыми к полимерной оболочке: теплостойкостью, относительным удлинением, температурой стеклования и др. Например, фотополимеризующаяся композиция, описанная в [27], состоит из акрилата эпоксидированного соевого масла (содержит 3-4 акрилатные группы в молекуле) и сенсибилизатора (ацетофенон, кетон Михлера, имеющие энергию триплетного состояния от 42 до 85 ккал/моль) в количестве от 0,5 до 20 % вес. В композицию дополнительно вводят продукты реакции моноакрилового эфира этиленгликоля с толуилендиизоцианатом и алкидные олигомеры из триметилпропанола и жирных кислот. Для окраски композиции могут быть использованы красители трифенилметанового ряда (метилфиолет, родамин, аурамин и др.). По энергии триплетного состояния фотоинициатора можно в какой-то степени предвидеть реакционную способность УФ-отверждаемой композиции (табл. 1) [27].

Таблица 1. Энергии триплетного состояния некоторых инициаторов [27]

| Фотоинициатор |

Энергия триплетного

состояния, ккал/моль

|

Время полного отверждения

композиции, сек.* |

| Бензил

|

54 |

265 |

| Антрацен |

42 |

760 |

| Эозин |

43 |

860 |

| Фенол |

82 |

1360 |

| Бензол |

85 |

1060 |

*Длина волны l=

230-410 н

м, мощность источника излучения W=0,05-0,1 Д

ж/см2.

Таблица 2. Области максимального поглощения УФ-абсорберов

| УФ-абсорбер |

Максимум поглощения, нм |

| 2-гидрокси-4-метоксибензофенон |

350 |

| 2,2'-дигидрокси-4-метоксибензофенон |

390 |

| 2-гидрокси-4-метокси-2'-карбоксибензофенон |

340 |

| 2-гидрокси-4-(4-метокси-5-сульфо)бензофенон гидрат |

340 |

| 2-гидрокси-4-11-октооксибензофенон |

360 |

| 2-гидрокси-4-метоксибензофенон |

350 |

| 2,4-ди-третбутилфенил-3,5-ди-третбутил-4-гидрокси-бензоат |

280 |

| 2-гидрокси-5-третоктилфенилбензотриазол |

370 |

Применение фотоинициатора - эфира бензилиденовой кислоты (А)

RO-Ph-CH=С(-О-ОR)2 , A

где R - алкилгидроксиалкилен, позволило получить погодоустойчивое, нежелтеющее, стойкое к растрескиванию и действию растворителей полимерное покрытие [31]. Скорость отверждения композиции при нанесении защитного покрытия на оптическое волокно составляет 10-20 метров в минуту.

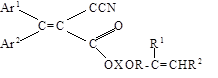

Определенный интерес в практическом отношении представляет собой фотоинициатор В, сополимеризующийся с олигомерами композиции [32]. Полученный полимерный материал обладает хорошими физико-механическими характеристиками.

, B , B

где Ar1 и Ar2 - ароматические карбоциклические соединения ряда бензола и нафталина, Х - алкилен С2-С17, R - алкилен С2 -С10, оксиалкилен С1-С10, дифенилен, R-Н или алкил С1-С10.

Введение в УФ-отверждаемую композицию абсорберов осуществляют с целью защиты полимерной оболочки световода от внешних излучений, а также для образования двухслойной структуры покрытия за счет меньшей степени отверждения внутреннего слоя. В качестве абсорберов используют различные соединения, поглощающие в разных диапазонах длин волн (табл. 2). УФ-абсорбер поглощает более коротковолновые (по сравнению с фотоинициатором), повреждающие полимерную оболочку световода лучи или предотвращает полное отверждение внутреннего слоя наносимого материала, образуя мягкий подслой, который уменьшает оптические потери сигнала при микроизгибах волоконного световода [33, 34]. Для ускорения процесса фотоотверждения композиций могут быть использованы синергические добавки, повышающие скорость фотоинициирования полимеризации [34]. В качестве таковых использовали N-галоидсукцинимиды, н-галоидацетанилиды и м-галоидбензанилиды. В присутствии таких добавок эффективность инициирования бензофеноном и его производными значительно повышается, а количество синергической добавки к фотоинициатору берется из расчета 1:20 до 1:10 по весу. Меняя соотношение сочетания фотоинициаторов и Уф-абсорберов, можно добиться того, что фотоотверждаемая композиция будет полимеризоваться под действием света разных длин волн (от УФ до видимого света).

Фотоотверждаемый состав, предложенный авторами [35], представляет собой продукт реакции ненасыщенных карбоновых кислот с многоатомными алифатическими спиртами (или полиаминами) с добавлением эпоксиуретнакрилатов и фотоинициаторов, который полимеризуется под действием лучей с широким диапазоном энергии. Такая фотополимеризуемая композиция значительно расширяет возможности регулирования технологического процесса получения волоконных световодов. Может найти практическое применение композиция [36], отверждаемая под действием только видимого света следующего состава (ч): в смесь 65 ненасыщенных ПЭФ (мол. М. 2700) и 35 стирола добавляют 1 камфорахинона, 3,2 (диметиламино)-этилбензоата и 1 бензоилдиметилкеталя. Композиция имеет срок хранения 31 день при 25оС и время отверждения 7 мин. при освещенности 20000 лк (6 люминесцентных ламп мощностью 20 Вт каждая). 0твержденный образец имеет твердость по Барколу 45 как со стороны освещения, так и с противоположной стороны. Основу пленкообразующих в фотоотверждаемых композициях в основном составляют эпокси- и уретанакрилаты. Более или менее удачно могут быть использованы полиэфиракрилаты в сочетании с винильными мономерами. Поэтому закономерным является тот факт, что увеличение скорости фото-полимеризуемых композиций связывают с поиском новых фотоинициаторов [37-42].

Список

литературы

Strahlenhartung - Globale Tendenzen bis zum Jahre 2000 // H.Amir / Adhasion. 1991. 35. ¹ 11. S. 36-37.

UV-Cured Coating for optical fibers. K.Lowson, R.Cutler // J. of Radiation Curing. / 4. P. 4-11. 1982. Desoto, INC.

Environmental effects on Acrilate Coated optical Fibers. International wire Cable Symposium Proocedings, P. 51-57. Corning Glass. New-York, 1981.

Мидвентер Дж. Волоконные световоды для передачи информации. М.: Радио и связь, 1983.

France P.W.,. Dunn P.L // 2-nd European Conference an Optical Communications. Paris, 1972. SEE.

Electronic Letters. 1977. 6. V. 13. P. 153.

Glaser D. Pat. ¹ 2 990 383 USA. 1961.

Yamamoto Y., Kawachuchi M. Pat. ¹ 3 980 390 USA. 1976.

Harris A..F..Shapras P. Pat. № 4 052 348. USA.

Алексеева Е.И., Кравченко В.Б. и др. Кремнийор-ганические полимерные материалы для воло-конных световодов // Препринт № 8. (42б). ИРЭ АН СССР. M., 1985.

Y.Susuki, H.Kashiwagi // Appl. Opt. 1974. V. 13. ¹ 11. P. 1-2.

Kaiser P., Hart A.С., Blyler L.L. // Appl. Opt. 1975. V. 14. № 1. P. 156-162.

Фотохимия полимеров. Phillips. 1976. V. l. P. 507-557.

Labana S.S. Photopolymerization // Macro-mol. Sci. Revs. 1974. C. 11(2)299-319.

High-Speed Coating J.of Optical Fibers. // Appl. Optics. 1981. V. 20. ¹ 23. P. 4028.

Hall M.W. Pat. ¹ 2 824 851 USA. 1958.

Pat. ¹ 912 022 USA. Minnesota Mining and Manu-facturing Co. 1958.

Vazirani H.N., Stirling H.I.Pat. ¹ 4 099 837.USA. 1978.

Эпоксиакриловые смолы // Обзорная информация / НИИТЭХИМ. М., 1981.

Батталов Э.М., Сугробов В.И., Леплянин Г.В.// Пластические массы. 1990. ¹ 15. С. 57.

Shur E.G., Dabal R. Pat. ¹ 3772062 USA. 1973.

Carlick D.I., ReiterR.H.et all.Pat. ¹ 3876432 USA. 1975.

Заявка № 2261862 Япония // РЖ Хим. 1993. 15У91П.

А.С.(СССР) № 909916. 1986.

А.С. СССР № 1649774.

Батталов Э.М., Леплянин Г.В. и др. // Пластические массы. 1989. ¹5. С. 11.

Aсkermann I.F. e.a. Pat. ¹ 3 673 140 USA.1972.

Information about High. Tecimology Materials Sylgard 182 and 184 Silicon Elastomers, 1986.

De Soto INC, Tech. Data. 1985.

Заявка № 63-2/503 Япония // РЖ Хим. 1988.

Ackremann I.F.,Weisfeld I. et. all. Pat ¹ 3673140. USA. 1972.

Lorenz D.H. Shut Т. Pat. ¹ 4135007 USA. 1979.

Lorenz D.H., Gruber В.A. Pat. ¹ 4263366 USA. 1981.

Newland С.C., James G. Pat. ¹ 4264709 USA. l981.

Заявка ¹ 2-113002 Япония // РЖ Хим. 1993.

Пат. № 5 017 626 США // РЖ Хим. 14T72П. 1993.

Заявка № 420514 Япония // РЖ Хим. 22У144П. 1995.

Заявка № 323903 Япония // РЖ Хим. 1-2С274П. 1995.

Green W. Arthur // Polym. Pount Colour J. 1994. 184 .¹ 4358. P. 474.

Photoinitiators with functional groups. Part II. Silicon-containing photoinitiators /A.Volar, H.Gruber, G.Greber // J.Maсromol. Sci. A. 1994. 31. ¹ 3. P. 305-318.

Developvents in photoinitiators // Polym. Paint. Colour. J. 1994. 184. № 4343. P. 41. РЖ Хим. 21У113. 1994.

The use of photoinitiators / Armstrong C. // Eur. Coat. J. 1994. 44. C. 178-180. РЖ Хим. 19У14б. 1994.

|