Курсовая работа

Выполнил: Муранов В.А., Группа: ПМ-971

Воронеж

Министерство Образования Российской Федерации

Воронежский Государственный Технический Университет

1999 год

Введение.

Основными задачами российской промышленности являются более полнолное удовлетворение потребностейнародного хозяйства высококачественной продукцией, обеспечение технического перевооружения и интенсификации производства во всех областях.

Поставленные задачи должны решать высококвалифицированные инженеры-машиностроители, в деятельности которых применение на практике технологических наук имеет очень большое значение.

В данной работе мы рассматриваем лишь небольшую часть основных процессов изготовления детали на примере втулки. Описаны основные параметры этой детали, технические характеристики материала, из которого она изготавливается. Способ получения и расчёта режимов резания технологических процессов, таких как фрезерование, протягивание, сверление и резьбонарезание. А также рассчитано основное технолгическое время изготовления данной детали.

|

| Деталь — втулка. Сталь45Х. |

|

Описание конструкции детали.

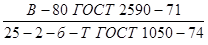

Дано — втулка. Изготавливается из сортового проката круг  . Материал детали Сталь 45Х (данные по этой стали приведены ниже); определяется ГОСТом 1050-74. Вид проката, из которого изготавливается деталь, — круг горячекатный повышенной и нормальной точности с постоянной характеристикой поперечного сечения; диаметр — 80мм. Определяется ГОСТом 2590-71. Внутренний диаметр проката — 25мм. . Материал детали Сталь 45Х (данные по этой стали приведены ниже); определяется ГОСТом 1050-74. Вид проката, из которого изготавливается деталь, — круг горячекатный повышенной и нормальной точности с постоянной характеристикой поперечного сечения; диаметр — 80мм. Определяется ГОСТом 2590-71. Внутренний диаметр проката — 25мм.

Втулка конструктивно представляет собой вал с отверстием.

Втулка — тело вращения. Из требований предъявляемых к шероховатости обрабатываемых поверхностей можно сделать вывод, что поверхности, обрабатываемые по 6-ому классу точности (RA

=2,5) являются остновными, то есть по ним присходит соединение втулки с другими деталями.

Втулку в основном изготавливают из конструкционных и легированных сталей, отвечающих требованиям высокой точности, хорошей обрабатываемости, малой чувствительности к конструкционным напряжениям, повышенной износостойкостью.

Втулка работает без смазки; нагрузки, действующие на неё, передаются черезтри отверстия диаметром 5мм. При помощи этих отверстий втулка крепится к корпусу, а отверстие диаметром 30мм используется для вала, который передаёт вращательное движение.

Реклама

Деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности и проста по конструкции. Расположение крепёжных отверстий допускает многоинструментальную обработку. Поверхности вращения могут быть обработаны на многошпиндельных станках.

Выбор заготовки.

При выборе заготовки учитывают:

тип производства;

материал заготовки;

конфигурацию;

размеры;

элементы детали.

Данная деталь — втулка — изготавливается штамповкой на горизонтально-ковочных машинах (ГКМ). Штамповка на ГКМ является одним из самых производительных способов и рентабельна для заготовки данной детали. Производительность до 400 поковок в час. Допуски и припуски на поковки, изготовляемые на ГКМ, ркгламентируются ГОСТом 7505-55. Требуемое усилие на ГКМ расчитывается по формуле:

где Dnk

— диаметр поковки в мм;k— коэффициент. Для поковок простой формы k=0.05

P=0.05·(80)2

= 320, тс

Точность и качество поверхности заготовки, изготовливаемой ковкой по ГОСТу 7505-55 3-я группа точности, определяется высотой неровностей и дефектным слоем (Rz

+T)=1.5 мм

Кривизна DК

(мкм/мм) для поковок диаметром 85мм, обработанных ковкой, 3мм.

Общая кривизна заготовки:

rК0

= DК

L, где L — общая длина заготовки в м (с учётом припуска 63мм).

rК0

= 0.003·0.063 = 1.89·10-4

м

Значение коэффициента уточнения Ку

после обтачивания:

чернового и однократного — 0.06

получистового — 0.05

чистового — 0.04.

Данная деталь — втулка — относится ко второй группе (повышенной точности) — деталь крупносерийного и среднесерийного производства.

Втулка изготавливается из материала Сталь45Х (ГОСТ 1050-74). Приведём особенности этой стали.

Материал заготовки.

Сталь 45Х.

Заменитель — стали: 40Х, 50Х, 45ХЦ, 40ХГТ, 40ХФ, 40Х2АФЕ.

Вид поставки:

1. Сортовой прокат, в том числе фасонный. ГОСТы: 4543-71, 2590-71, 2591-71, 10702-78.

2. Калиброванный пруток. ГОСТы: 7417-75, 8559-75, 8560-78, 1051-73.

3. Шлифованный пруток и серебрянка. ГОСТ 14955-77.

4. Лист толстый. ГОСТы: 1577-81, 19903-74.

5. Полоса. ГОСТы: 103-76, 82-70.

6. Поковки и кованные заготовки. ГОСТы: 1133-71, 8479-70.

Назначение: валы, шестерни, оси, болты, шатуны, втулки и другие детали, к которым предъявляются требования повышенной твёрдости, износостойкости, прочности и работающие при незначительных ударных нагрузках.

Температура критических точек, 0

С

| АС1

|

АС3

(АС

m

) |

r3

(АrCm

) |

Ar1

|

MH

|

| 735 |

770 |

690 |

660 |

355 |

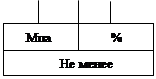

Химичекий состав (ГОСТ 4543-71):

Реклама

| С |

0.41-0.49 % |

| Si |

0.17-0.37 % |

| Cr |

0.80-1.10 % |

| Mn |

0.50-0.80 % |

| P |

Не более 0.035 % |

| S |

Не более 0.035 % |

| Cu |

Не более 0.30 % |

| Ni |

Не более 0.30 % |

Ударная вязкость, КСИ, Дж/см2

| Температура, 0

С |

| +20 |

— 40 |

— 80 |

| 55 |

51 |

39 |

Механические свойства.

Г

О

С

Т

|

Состояние поставки, режимы термообработки |

Сечение,

мм

|

КП КП |

В

|

КСИ

Дж/см2

|

HB, не более |

| 4543-71 |

Пруток. Закалка 8400

С, масло.

Отпуск 5200

С, вода или масло

|

25 |

- |

830 |

1030 |

9 |

45 |

49 |

- |

| 8479-70 |

Поковки, нормализация. |

До 100

300-500

500-800

|

315 |

315

315

315

|

570

570

570

|

17

12

11

|

38

30

30

|

39

29

29

|

167-207

167-207

167-207

|

| …закалка, отпуск |

500-800 |

315 |

315 |

570 |

11 |

30 |

29 |

167-207 |

| …нормализация |

До 100

100-300

300-500

|

345 |

345

345

345

|

590

590

590

|

18

17

14

|

45

40

38

|

59

54

49

|

174-217

174-217

174-217

|

| …закалка, отпуск |

500-800

100-300

300-500

|

395 |

345

395

395

|

590

615

615

|

12

15

13

|

33

40

35

|

39

54

49

|

174-217

187-229

187-229

|

100-300

300-500

|

440 |

440

440

|

635

635

|

14

13

|

40

35

|

54

49

|

197-235

197-235

|

До 100

100-300

|

490 |

490

490

|

655

655

|

16

13

|

45

40

|

59

54

|

212-248

212-248

|

| 100-300 |

540 |

540 |

685 |

13 |

40 |

49 |

223-262 |

| До 100 |

590 |

590 |

735 |

14 |

45 |

59 |

235-277 |

| До 100 |

640 |

640 |

785 |

13 |

42 |

59 |

248-293 |

| s-1

, МПа |

n |

Состояние металла |

| 343 |

- |

s0,2

=830 МПа, sВ

=980 МПа, НВ=285 |

| 380 |

- |

s0,2

=550 МПа, sВ

=780 МПа, НВ=217 |

| 774 |

106

|

sВ

=1590 МПа |

| 588 |

5×106

|

sВ

=1150 МПа |

| 588 |

- |

Закалка 8300

С, масло; отпуск 5750

С |

Технологические свойства.

Температура ковки, 0

С: начала —1250, конца — 780. Заготовки сечением до 100мм охлаждаются на воздухе. 101-300 — в мульде.

Свариваемость: трудносвариваемая. Способы сваривания: РДС, необходимы подогрев и последующая термообработка. Обрабатываемость резанием — в горячекатном состоянии при НВ 163-168,sВ

=610МПа, Кv

тв.спл.

=1.20, Кv

б.ст.

=0.95

Флокеночувствительность: есть.

Склонность к отпускной хрупкости: есть.

Прокаливаемость (ГОСТ 4543-71)

| Расстояние от торца, мм |

Примечание |

| 1.5 |

4.5 |

7.5 |

9 |

12 |

13.5 |

16.5 |

19.5 |

24 |

33 |

Закалка 8500

С |

| 54-60 |

51.5-58.5 |

47.5-57 |

45-55 |

39.5-52.5 |

37.5-47 |

34.5-43.5 |

31-42 |

28.5-39.5 |

24.5-34.5 |

Твёрдость

для полос прокалива-емости, HRC

|

| Количество мартенсита, % |

Критический диаметр, мм |

| В воде |

В масле |

50

95

|

33-60

21-36

|

20-38

12-14

|

Размеры заготовки.

Разработка маршрутной технологии.

При разработке маршрутной технологии руководствуются следующими принципами:

1. В первую очередь обрабатывают те поверхности, которые являются базовыми при дальнейшей обработке.

2. Затем обрабатывают поверхности с наибольшим припуском.

3. Далее выполняют обработку поверхностей снятия металла, которая в наименьшей степени влияет на жёсткость детали.

4. К началу техпроцесса необходимо относить те операции, на которых можно ожидать появление брака из-за скрытых дефектов (трещины, раковины и т.д.).

Технологический процесс.

1. Исходное сырьё для получения заготовки: Сталь45Х.

2. Метод получения заготовки: штамповка.

3. Оборудование: горизонтально-ковочная машина, фрезерный станок, сверлильный станок, протяжной станок, токарный станок.

4. Операции механической обработки:

005 — заготовительные

010 — протягивание

015 — расточка

020 — сверление

025 — резьбонарезание

030 — фрезерование

Заготовительная операция описана выше (см. выбор заготовки).

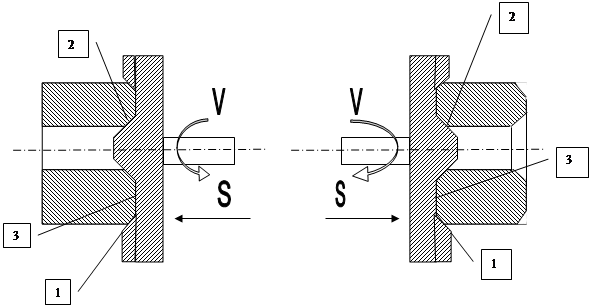

Протягивание:

Операция 010.

Производится на горизонтально-протяжном станке, протяжкой для внутреннего протягивания, выполненной из быстрорежущей стали Р9К15 II типа.

Рис.2 Протягивание.

1. Снять деталь.

2. Установить протяжку.

3. Установить деталь и протяжку.

4. Протянуть отверстие 3.

Растачивание:

Операция 015. Производится на токарно-винторезном станке 1А616 прямоугольным расточным резцом 6´10мм, закреплённым в радиальном суппорте планшайбы , ГОСТ 10046-72.

1.Снять и установить деталь.

2.Подобрать резец.

3.Пройти заготовку с одной стороны до диаметра 49мм (начерно) на 28мм.

4.Развернуть заготовку другой стороной.

5. Пройти заготовку с этой стороны до диаметра 59мм (начерно) на 20мм.

6.Развернуть заготовку другой стороной.

7.Пройти заготовку с этой стороны до диаметра 50мм (начисто) на 28мм.

8.Развернуть заготовку другой стороной.

9. Пройти заготовку с этой стороны до диаметра 60мм (начисто) на 20мм. 9. Пройти заготовку с этой стороны до диаметра 60мм (начисто) на 20мм.

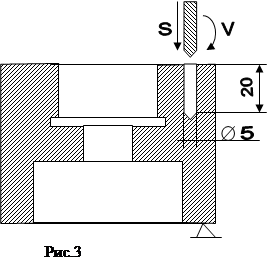

Сверление:

Операция 020. Производится на настольно-сверлильном станке 2Н106П, сверлом диаметром 4.8 мм, ГОСТ 4010-64.

1. Снять и установить деталь.

2. Подобрать сверло.

3. Сверлить отверстие диаметром 5мм на глубину 20мм.

4. Повторить операцию для остальных отверстий.

Резбонарезание:

Операция 025. Производится на настольно-сверлильном станке 2Н106П, гайконарезной головкой.

1. Снять и установить деталь.

2. Установить головку.

3. Нарезать резьбу 5r1 начисто на глубину 15мм.

4. Повторить операцию для остальных отверстий.

Фрезерование:

Операция 030. Производится на вертикально-консольном фрезерном станке 6Н104, наборной торцовой фрезой с зубьями из быстрорежущей стали Р18.

1. Снять и установить деталь

2. Подобрать фрезу диаметром 110 мм.

3. Точить поверхности 1, 2 и 3 начерно.

Рис.5 Фрезерование. Заготовка для простоты показана условно.

4. Повторить операцию для противоположной поверхности с фрезой диаметром 120мм.

5. Фрезеровать поверхности 1, 2 и 3 начисто.

Расчёт режимов резания и основного технологического времени.

1. Расчитываем режим резания и основное технологическое время операции 010 - протягивания.

Режим резания.

Параметр шероховатости Ra

= 2.5 мкм. Твёрдость Стали 45Х 220 HB. Берём протяжку шлицевую из быстрорежущей стали Р18. Подача зубьев на стороны S0

= 0.07 мм/зуб. Шаг зубьев t0

=12мм. Число зубьев в секции zc

= 2. Общая длина протяжки 870мм. Передний угол g = 20°, задний угол на черновых зубьях a = 3°, на чистовых зубьях a = 2°, на колибрующих зубьях a = 11°.

Сталь 45Х относится к первой группе обрабатываемости. Сила резания:

P = q0

Slp

Kp

, где q0

— сила резания, кгс на 1мм, а Slp

= суммарная длина режущих кромок зубьев, одновременно участвующих в работе, мм;

Кp

— общий поправочный коэффициент на силу резания, учитывающий изменённые условия работы.

Для S0

= 0.7 мм и g = 20°, q 0

= 14.19 кгс/мм.

Кp

м

= 1, Кp

0

= 1, Крр

=1, Кpn

= 1.

Slp

=pDzp

/zc

, где D = 30 мм — наибольший диаметр зубьев протяжки, zp

— число зубьев, одновременно участвующих в работе, zc

— число зубьев в секции.

zp

=

l/t0

+ 1, где l — длина протягиваемой области, t0

— шаг черновых зубьев;

zp

= 65/12 +1 = 6.42

Slp

= pDzp

/zc

= 3.14·30·6.42/2 = 302.4 мм

Сила резанья:

P= q 0

Slp

Кp

м

Кp

0

Кpp

Кpn

= 14.19·302.4·1·1·1·1=4291 нгс

В единицах СИ P = 65361 H

Скорость гланого движения для шпинделя протяжек первой группы обрабатываемости крупносерийного производства V = 6 м/мин. Поправочный коэффициент на скорость KVu

=1 (так как Р18).

Определяем скорость гланого движения резания, допустимую мощность электродвигателя станка (станок 7Б 510, Nд

= 17 кВт).

Vдоп

= 65·102Nд

h/p , где h=0.85

Vдоп

= 65·102·17·0.85/4291= 22.3 м/мин

Таким образом, V£Vдоп

(6 £ 22.3). Следовательно принимаем скорость главного движения резания V = 6 м/мин.

Основное время:

, где Lpx

— длина рабочего хода протяжки: Lpx

= ln

+ l + lдоп

=870-265+65+50 = =720мм; , где Lpx

— длина рабочего хода протяжки: Lpx

= ln

+ l + lдоп

=870-265+65+50 = =720мм;

K1

— коэффициент, учитывающий обратный ускоренный ход,

К1

= 1 + V / Vох

= 1+6/20 = 1.3;

i – число рабочих ходов (одна заготовка i=1);

q — число одновременно обрабатываемых заготовок, q=1.

Таким образом T0

= 720·1.3·1/(1000·6·1) = 0.16 мин

2. Расчитываем режимы резания и основное технологическое время операции 015 - растачивания.

На токарно-винторезном станке 16Б16П растачивают отверстие диаметром d=30мм до диаметра D=60мм, длиной 20мм. Параметр шероховатости выбранной поверхности Ra

= 1.6мкм. Материал заготовки сталь 45Х, sв

=67 кгс/мм2

. Заготовка штампованная с предварительно обработанной поверхностью.

Выбираем резец и устанавливаем его геометрические размеры: j= 0°; g=5°, f=0.25 мм, r=1мм.

Глубина резания t=D-d/2=60-30/2=15мм

Подача для RA

= 1.6мкм при обработке стали твердосплавным резцом , если принять ориентировочно V>100 м/мин рекомендуется S0

=0.2..0.25 мм/об. Корректируем подачу по данным станка S0

=0.25мм/об.

Определяем скорость главного движения резания.

Для sв

=67 кгс/мм2

, t до 15мм , подаче в 0.25мм и j=0 скорость резания Vтабл

=218м/мин.

Коэффициенты равны единице.

Vи

=218м/мин

Частота вращения шпинделя.

n=1000Vи

/pD = 1000×218/3.14×60=1157 мин-1

.

Корректируем частоту вращения шпинделя по паспортным данным станка:

действительная частота: nд

=1250 мин-1

.

Действительная скорость главного движения резания:

Vд

=pDnд

/1000 = 3.14×60×1250/1000=235 м/мин » 5 м/с

Основное технологическое время.

T0

=Li/nS0

i=1; длина раб.хода резца L=20мм; n=1250мин-1

; S0

=0.25мм/об

T0

=20×1/(1250×0.25) = 0.05 мин.

Поворачиваем деталь другой стороной и обрабатываем с диаметра 30мм до диаметра 50 мм на 28мм.

t=50-30/2=10мм

Vд

=pDnд

/1000 = 3.14×50×1600/1000=251.2 м/мин » 4.18 м/с

Основное технологическое время.

T0

=Li/nS0

i=1; длина раб.хода резца L=28мм; n=1600мин-1

; S0

=0.25мм/об

T0

=28×1/(1600×0.25) = 0.07 мин.

Выбираем резец 3мм и устанавливаем его геометрические размеры: j= 0°; g=10°, f=0.25 мм, r=1мм.

t=D-d/2=55-50/2=2.5мм

Для sв

=67 кгс/мм2

, t до 2.5мм , подаче в 0.25мм и j=0 скорость резания Vтабл

=133м/мин.

Коэффициенты равны единице.

Vи

=133м/мин

Частота вращения шпинделя.

n=1000Vи

/pD = 1000×133/3.14×55=770 мин-1

.

Корректируем частоту вращения шпинделя по паспортным данным станка:

действительная частота: nд

=800 мин-1

.

Действительная скорость главного движения резания:

Vд

=pDnд

/1000 = 3.14×55×800/1000=138м/мин » 2.3 м/с

Основное технологическое время.

T0

=Li/nS0

i=1; длина раб.хода резца L=3мм; n=800мин-1

; S0

=0.25мм/об

T0

=3×1/(800×0.25) = 0.015 мин.

Итого общее технологическое время растачивания:

T0

=0.07+0.05+0.015=0.135 мин

3. Расчитываем режим резания и основное технологическое время для операции 020 — сверления.

Глубина сверления — 20мм. Выбираем сверло диаметром 4.8мм с рабочей частью из стали Р18. Углы сверла: 2j = 118°, 2j0

= 70°, y = 40…60°; при стандартной заточке y = 55°, a = 11°. Принимаем w=24..32°. Возьмём w=25°.

При сверления стали с sВ

£ 80 кгс/мм2

свёрлами диаметров от 2 до 6 мм подача

S0

=0.08 – 0.18 мм/об. Принимаем средние значения диапазона S0

=0.13 мм/об.

Основное время:

T0

=L /(nS0

).

При двойной заточке сверла врезание y = 0.4D = 0.4·4.8 = 1.92мм. Перебег сверла D=0.5…2 мм, принимаем D=1мм. Тогда L=10+1.92+1=12.92мм; n — частота вращения шпинделя, n = 400 мин-1

.

T0

= 12.92 /(400·0.13) = 0.25 мин.

Итак, подача сверла S0

=0.13 мм/об.

Основное время сверления отверстия — 0.25 мин, трёх отверстий — 0.75 мин.

4. Режим резания и основное технологическое время для операции 025 — резьбонарезания.

Станок — 2Н106П. Материал пластинки резца Т15К6. Угол профиля резца 60°; a = 6°, g = 0, r = 0.11мм. Число рабочих ходов: i = 2.

Для стали с sВ

= 71…79 кгс/мм2

Vтабл

=67 м/мин. Поправочные коэффициенты не учитываем, тогда Vu

=Vтабл

= 67 м/мин (» 1.1 м/с).

Частота вращения шпинделя станка, соответствующая найденной скорости главного движения резания n = 1000Vu

/(pD) = 1000·67 / (3.14·4.8) = 918 мин-1

.

Действительная скорость главного движения резания :

VD

= (pDn/1000) = 13.8 м/мин (» 0.23 м/с).

Основное время:

T0

= (l + l1

)/(nP), где l — длина резьбы (15мм), l1

— врезание и перебег резца (1.2мм), P — шаг резьбы (1) или подача.

T0

= (10+1.2)/(918·1) = 0.012 мин.

Итак, скорость главного режима резания: VD

= 13.8 м/мин.

Основное время T0

= 0.012 мин, для трёх отверстий: T0

= 0.036 мин

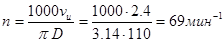

5. Расчитываем режим резания и основное технологическое время операции 030.

Режим резания : принимаем наборную торцовую фрезу, оснащённую пластинами из твёрдого сплава Т15К6. Диаметр D фрезы принимаем D = 110мм с числом зубьев z = 4. Геометрические размеры фрезы: j=60° , a = 12° (считаем, что толщина срезаемого слоя d > 0.08мм); g = -5°, l = 5°, j0

= 5°; j1

= 5°. Глубина резания: t = 1.5мм = h. Подача на зуб фрезы Sz

= 0.1мм/зуб, поправочный коэффициент на подачу: Kj

Sz

=1, так как j = 60°. Скорость главного движения резания: t до 5мм, и

Sz

до 0.24мм/зуб: vтабл

= 1.94 м/мин. Учитывая поправочные коэффициенты на скорость для стали с

sВ

= 57 ктс/мм2

, КМ

v

= 1.26. Для случая чистовой обработки Кnv

= 1. С учётом коэффициентов:

vu

= vтабл

· КМ

v

·Кnv

= 1.94·1.26·1 = 2.4 м/мин (»0.04 м/с).

Частота вращения шпинделя, соответствующая найденной скорости гланого движения резания:  . .

Корректируем по данным станка и устанавливаем:

n0 =

71 мин-1

.

Действительная скорость главного движения резания:

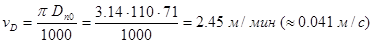

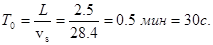

Определяем скорость движения подачи:

vs

= SM

= Sz

zn0

= 0.1·4·71 = 28.4 мм/мин.

Принимаем действительную скорость подачи vs

= 28 мм/мин. Основное время:

Итак, частота вращения шпинделя: 69мин-1

; скорость подачи: 28.4 мм/мин.

Общее время для обработки двух торцов: 1 минута.

Основное технологическое время изготовления всей детали:

T0

= 0.135 + 0.16 + 0.75 + 0.036 + 1 = 2.081 мин

Список литературы

1. Курсовое проектирование по технологии машиностроения. Минск, «Высшая школа», 1975.

2. Нефедов Н. А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. 5–е изд., перераб. и доп. — М : «Машиностроение», 1990.

3. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно–заключительного для технического нормирования станочных работ. Изд. 2–е, М., «Машиностроение», 1974.

4. Справочник металлиста. В 5–ти т. Т. 3. Под ред. А. Н. Малова. М. «Машиностроение», 1977.

5. Справочник технолога машиностроителя. В 2-х томах. Изд. 3, переработанное. Том 1,2. Под ред. А.Н. Малова. М. «Машиностроение», 1972.

6. Технология конструкционных материалов. Учебник для вузов. М. «Машиностроение», 1977.

|