Курсовая работа.

Выполнил: Максимюк К.И., студент 4 курса Группа 1741

Хабаровский Государственный Педагогический Университет

Институт психологии и управления

Кафедра «Менеджмента, Финансов и Права»

Хабаровск 2005

Введение

В рыночной экономике проблема качества является важнейшим фактором повышения уровня жизни, экономической, социальной и экологической безопасности. Качество – комплексное понятие, характеризующее эффективность всех сторон деятельности: разработка стратегии, организация производства, маркетинг и др. Важнейшей составляющей всей системы качества является качество продукции. В современной литературе и практике существуют различные трактовки понятия качество. Международная организация по стандартизации определяет качество (стандарт ИСО-8402) как совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности. Этот стандарт ввел такие понятия, как "обеспечение качества", "управление качеством", "спираль качества". Требования к качеству на международном уровне определены стандартами ИСО серии 9000. Первая редакция международных стандартов ИСО серии 9000 вышла в конце 80-х годов и ознаменовала выход международной стандартизации на качественно новый уровень. Эти стандарты вторглись непосредственно в производственные процессы, сферу управления и установили четкие требования к системам обеспечения качества. Они положили начало сертификации систем качества. Возникло самостоятельное направление менеджмента – менеджмент качества. В настоящее время ученые и практики за рубежом связывают современные методы менеджмента качества с методологией TQM (total quality management) – всеобщим (всеохватывающим, тотальным) менеджментом качества.

Понятие качества формировалось под воздействием историко-производственных обстоятельств. Это обусловлено тем, что каждое общественное производство имело свои объективные требования к качеству продукции. На первых порах крупного промышленного производства проверка качества предполагала определение точности и прочности (точность размеров, прочность ткани и т. п.).

Реклама

Индивидуальный контроль качества явился первым этапом развития управления качеством и действовал в производстве до конца XIX века.

Начало XX века ознаменовалось переходом к цеховому контролю качества.

Привлечение в производство штатных контролёров положило начало III этапу, который можно охарактеризовать как контроль качества при приёмке продукции.

Крупномасштабные заказы на продукцию массового производства положили начало IV этапу контроля качества, определяемого как статистический контроль.

Повышение сложности изделий привело к увеличению числа оцениваемых свойств. Центр тяжести сместился к комплексной проверке функциональных способностей изделия. В условиях массового производства качество стало рассматриваться не с позиций отдельного экземпляра, а с позиций стандарта качества всех производимых в массовом производстве изделий.

С развитием научно-технического прогресса, следствием которого стала автоматизация производства, появились автоматические устройства для управления сложным оборудованием и другими системами. Возникло понятие “надежность”. Таким образом, понятие качества постоянно развивалось и уточнялось. В связи с необходимостью контроля качества были разработаны методы сбора, обработки и анализа информации о качестве. Фирмы, функционировавшие в условиях рыночной экономики, стремились организовать наблюдения за качеством в процессе производства и потребления. Упор был сделан на предупреждение дефектов.

1. Качество как объект управления

Большой вклад в разработку теории управления качеством внесли зарубежные и отечественные ученые. Работы русских ученых П. Л. Чебышева и А. М. Ляпунова являются теоретической основой выборочного контроля качества. Большой вклад в разработку применяемых в настоящее время систем управления качеством внесли отечественные ученые И. Г. Венецкий, А. М. Длин, американские ученые У. А. Шухарт, Э. Дэминг , А. Фейгенбаум.

Современное управление качеством исходит из того, что деятельность по управлению качеством не может быть эффективной после того, как продукция произведена, эта деятельность должна осуществляться в ходе производства продукции. Важна также деятельность по обеспечению качества, которая предшествует процессу производства.

Качество определяется действием многих случайных, местных и субъективных факторов. Для предупреждения влияния этих факторов на уровень качества необходима система управления качеством. При этом нужны не отдельные разрозненные и эпизодические усилия, а совокупность мер постоянного воздействия на процесс создания продукта с целью поддержания соответствующего уровня качества.

Реклама

Управление качеством неизбежно оперирует понятиями: система, среда, цель, программа и др.

Различают управляющую и управляемую системы. Управляемая система представлена различными уровнями управления организацией (фирмой и др. структурами). Управляющая система создает и обеспечивает менеджмент качества.

Управляющая система начинается с руководства высшего звена. Именно руководство высшего звена должно исходить из стратегии, что фирма способна на большее по сравнению с прошлым. В организационной структуре фирмы могут быть предусмотрены специальные подразделения, занимающиеся координацией работ по управлению качеством. Распределение специальных функций управления качеством между подразделениями зависит от объема и характера деятельности фирмы.

Для качества как объекта менеджмента свойственны все составные части менеджмента : планирование, анализ, контроль.

Современный менеджмент качества базируется на результатах исследований, выполненных крупными зарубежными корпорациями по программам консультантов по управлению качеством. Это опыт таких известных фирм, как, “Хьюллет-Паккард”, и др. В 80-е годы на политику этих и ряда других фирм оказали влияние разработки Ф. Б. Кросби, У. Э. Деминга, А. В. Фейгенбаума, К. Исикавы, Дж. М. Джурана. Основой деятельности ведущих фирм стали следующие направления улучшения работы: заинтересованность руководства высшего звена; образование совета по улучшению качества работы; вовлечение всего руководящего состава в процесс улучшения работы; обеспечение коллективного участия; обеспечение индивидуального участия; создание групп по совершенствованию систем (групп регулирования процессов); более полное вовлечение поставщиков; обеспечение качества функционирования систем управления; разработка и реализация краткосрочных планов и долгосрочной стратегии улучшения работы; создание системы признания заслуг.

Особенно следует отметить такое направление, как обеспечение качества функционирования систем управления. Консультанты по управлению качеством обратили внимание, что службы по управлению качеством и надежностью направляли усилия и ресурсы на выявление проблем и исправление ошибок. В результате сформировалась система управления по отклонениям. Эта система реагировала на ошибки и недооценивала роль профилактических мероприятий, а также роль подразделений не связанных с процессом производства. Был сделан вывод, что обеспечение качества зависит от систем управления, регулирующих производственно-хозяйственную деятельность фирм.

Ф. Кросби, являющийся одним из ведущих консультантов по качеству с мировым именем обратил внимание на важность системы поощрения. Признание заслуг сотрудников и их стимулирование к достижению высоких результатов является составной частью современного менеджмента качества.

В 1951 г. было разработано положение о премии Деминга, которая легла в основу модели Всеобщего (тотального) Управления качеством (TQC). Эта модель предполагает постоянный анализ информации от широкого круга экспертов и новый взгляд на качество. Премия Деминга сыграла большую роль в достижении японского качества. Позднее в США была учреждена премия имени Малкольма Балдрижа (1987 г.). Развитием модели премии М. Балдриджа стала модель Европейской премии качества, которая оценивала результаты бизнеса и влияние на общество. Более подробно о критериях оценки деятельности в области качества будет сказано ниже.

Фирмы, функционирующие в рыночной экономике, формулируют политику в области качества таким образом, чтобы она касалась деятельности каждого работника, а не только качества предлагаемых изделий или услуг. В политике четко определяются уровни стандартов качества работы для конкретной фирмы и аспекты системы обеспечения качества. При этом продукция заданного качества должна быть поставлена потребителю в заданные сроки, в заданных объемах и за приемлемую цену.

Сегодня в управлении качеством важное значение имеет наличие на фирмах сертифицированной системы менеджмента качества, что является гарантией высокой стабильности и устойчивости качества продукции. Сертификат на систему качества позволяет сохранить конкурентные преимущества на рынке.

В соответствии со стандартом ИСО жизненный цикл продукции включает 11 этапов: 1. Маркетинг, поиск и изучение рынка. 2. Проектирование и разработка технических требований, разработка продукции. 3. Материально-техническое снабжение. 4. Подготовка и разработка производственных процессов. 5. Производство. 6. Контроль, проведение испытаний и обследований. 7. Упаковка и хранение. 8. Реализация и распределение продукции. 9. Монтаж и эксплуатация. 10. Техническая помощь и обслуживание. 11.Утилизация после испытания.

Перечисленные этапы представляются в литературе по менеджменту в виде “петли качества” рис. 1.

Таким образом, обеспечение качества продукции- это совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа петли качества, чтобы продукция удовлетворяла требованиям к качеству.

Управление качеством включает принятие решений, чему предшествует контроль, учет, анализ.

Улучшение качества – постоянная деятельность, направленная на повышение технического уровня продукции, качества ее изготовления, совершенствование элементов производства и системы качества.

Рис. 1. Обеспечение качества

2. Контроль качества

Контроль качества независимо от совершенства применяемых для этого методик предполагает прежде всего отделение хороших изделий от плохих. Естественно, что качество изделия не повышается за счет выбраковки некачественных. Отметим, что на предприятиях электронной промышленности из-за миниатюрных размеров изделий часто брак исправить вообще невозможно. Поэтому современные фирмы сосредотачивают внимание не на выявлении брака, а на его предупреждении, на тщательном контролировании производственного процесса и осуществляют свою деятельность в соответствии с концепцией “регулирование качества”.

Большую роль в обеспечении качества продукции играют статистические методы.

Целью методов статистического контроля является исключение случайных изменений качества продукции. Такие изменения вызываются конкретными причинами, которые нужно установить и устранить. Статистические методы контроля качества подразделяются на:

статистический приемочный контроль по альтернативному признаку;

выборочный приемочный контроль по варьирующим характеристикам качества;

стандарты статистического приемочного контроля;

система экономических планов;

планы непрерывного выборочного контроля;

методы статистического регулирования технологических процессов.

Следует отметить, что статистический контроль и регулирование качества продукции хорошо известны в нашей стране. В этой области наши ученые имеют несомненный приоритет. Достаточно вспомнить работы А.Н. Колмогорова по несмещенным оценкам качества принятой продукции на основании результатов выборочного контроля, разработку стандарта приемочного контроля с использованием экономических критериев.

Многие из оценок качества продукции вытекают из самих особенностей сбора информации.

Пример. На заводе контролируется партия изделий, среди которых есть годные и негодные. Доля брака в данной партии неизвестна. Однако она не является неопределенной величиной в собственном смысле этого слова. Если ничто не мешает проверить все изделия в данной партии, то долю брака можно точно определить. Если же контролируя взятую из партии выборку, возможно собрать лишь неполную информацию, имеет место случайность отбора, способная исказить истинную картину.

Возникает проблема, как оценить по одной выборке, взятой из совокупности, значение той или иной характеристики этой совокупности? Подобная проблема может возникать в самых различных ситуациях.

Примеры:

1.Принимая по результатам выборки партию изделий, оценивают долю брака w в данной партии изделий.

2. Имеется оборудование. Закон распределения результатов работы оборудования в определенной степени определяет в рассматриваемый момент способность оборудования выполнить данную работу.

Каждая из разновидностей статистических методов контроля качества имеет свои преимущества и недостатки. Например, выборочный приемочный контроль по варьирующим характеристикам имеет то преимущество, что требует меньшего объема выборки. Недостаток этого метода заключается в том, что для каждой контролируемой характеристики нужен отдельный план контроля. Если каждое изделие проверяется по пяти характеристикам качества, необходимо иметь пять отдельных планов проверок.

Как правило, планы выборочного приемочного контроля проектируют таким образом, чтобы была мала вероятность ошибочно забраковать годную продукцию, или был мал “риск производителя”. Большинство планов выборочного контроля проектируется так, чтобы "риск производителя" был

= 0,05. = 0,05.

Если при установленном плане выборочного контроля “уровень приемлемого качества” соответствует предполагаемой доле брака p в генеральной совокупности, то считают, что вероятность забраковать годную продукцию мало отличается от 0,05. Поэтому уровень приемлемого качества и a соответствуют способу плана выборочного контроля. Важно также, что план приемочного выборочного контроля составляется с таким расчетом, чтобы вероятность приемки продукции низкого качества была мала, т. е. был мал “риск потребителя”. Граница между хорошей и плохой продукцией называется допустимой долей брака в партии. Рассмотрим более подробно наиболее распространенные методы статистического контроля качества.

2.1. Статистический приемочный контроль по альтернативному признаку

Основной характеристикой партии изделий по альтернативному признаку является генеральная доля дефектных изделий.

, ,

где

D – число дефектных изделий в партии объемом N изделий.

В практике статистического контроля генеральная доля q неизвестна и ее следует оценить по результатам контроля случайной выборки объемом n изделий, из которых m дефектных.

Под планом статистического контроля понимают систему правил, указывающих методы отбора изделий для проверки, и условия, при которых партию следует примять, забраковать или продолжить контроль.

Различают следующие виды планов статистического контроля партии продукции по альтернативному признаку:

одноступенчатые планы, согласно которым, если среди n случайно отобранных изделий число дефектных m окажется не больше приемочного числа С (m C), то партия принимается; в противном случае партия бракуется; C), то партия принимается; в противном случае партия бракуется;

двухступенчатые планы, согласно которым, если среди n1 случайно отобранных изделий число дефектных m1 окажется не больше приемочного числа C1 (m1 C1), то партия принимается; если m1 C1), то партия принимается; если m1 1, где d1 – браковочное число, то партия бракуется. Если же C1 1, где d1 – браковочное число, то партия бракуется. Если же C1 m1 m1  d1, то принимается решение о взятии второй выборки объемом n2. Тогда, если суммарное число изделий в двух выборках (m1 + m2) d1, то принимается решение о взятии второй выборки объемом n2. Тогда, если суммарное число изделий в двух выборках (m1 + m2)  C2, то партия принимается, в противном случае партия бракуется по данным двух выборок; C2, то партия принимается, в противном случае партия бракуется по данным двух выборок;

многоступенчатые планы являются логическим продолжением двухступенчатых. Первоначально берется партия объемом n1 и определяется число дефектных изделий m1.Если m1 C1, то партия принимается. Если C1 C1, то партия принимается. Если C1 m1 m1  d1(D1 d1(D1 C1+1), то партия бракуется. Если C1 C1+1), то партия бракуется. Если C1 m1 m1  d1, то принимается решение о взятии второй выборки объемом n2. Пусть среди n1 + n2 имеется m2 дефектных. Тогда, если m2 d1, то принимается решение о взятии второй выборки объемом n2. Пусть среди n1 + n2 имеется m2 дефектных. Тогда, если m2 c2, где c2 – второе приемочное число, партия принимается; если m2 c2, где c2 – второе приемочное число, партия принимается; если m2 d2 (d2 d2 (d2 c2 + 1), то партия бракуется. При c2 c2 + 1), то партия бракуется. При c2  m2 m2  d2 принимается решение о взятии третьей выборки. Дальнейший контроль проводится по аналогичной схеме, за исключением последнего k-того шага. На k-м шаге, если среди d2 принимается решение о взятии третьей выборки. Дальнейший контроль проводится по аналогичной схеме, за исключением последнего k-того шага. На k-м шаге, если среди  проконтролированных изделий выборки оказалось mk дефектных и mk проконтролированных изделий выборки оказалось mk дефектных и mk ck, то партия принимается; если же m k ck, то партия принимается; если же m k  ck, то партия бракуется. В многоступенчатых планах число шагов k принимается, что n1 =n2=...= nk; ck, то партия бракуется. В многоступенчатых планах число шагов k принимается, что n1 =n2=...= nk;

последовательный контроль, при котором решение о контролируемой партии принимается после оценки качества выборок, общее число которых заранее не установлено и определяется в процессе которая по результатам предыдущих выборок.

Одноступенчатые планы проще в смысле организации контроля на производстве. Двухступенчатые, многоступенчатые и последовательные планы контроля обеспечивают при том же объеме выборки большую точность принимаемых решений, но они более сложны в организационном плане.

Задача выборочного приемочного контроля фактически сводится к статистической проверке гипотезы о том, что доля дефектных изделий q в партии равна допустимой величине qo, т. е. H0::q = q0.

Задача правильного выбора плана статистического контроля состоит в том, чтобы сделать ошибки первого и второго рода маловероятными. Напомним, что ошибки первого рода связаны с возможностью ошибочно забраковать партию изделий; ошибки второго рода связаны с возможностью ошибочно пропустить бракованную партию

2.2. Стандарты статистического приемочного контроля

Для успешного применения статистических методов контроля качества продукции большое значение имеет наличие соответствующих руководств и стандартов, которые должны быть доступны широкому кругу инженерно-технических работников. Стандарты на статистический приемочный контроль обеспечивают возможность объективно сравнивать уровни качества партий однотипной продукции как во времени, так и по различным предприятиям.

Остановимся на основных требованиях к стандартам по статистическому приемочному контролю.

Прежде всего стандарт должен содержать достаточно большое число планов, имеющих различные оперативные характеристики. Это важно, так как позволит выбирать планы контроля с учетом особенностей производства и требований потребителя к качеству продукции. Желательно, чтобы в стандарте были указаны различные типы планов: одноступенчатые, двухступенчатые, многоступенчатые, планы последовательного контроля и т. д.

Основными элементами стандартов по приемочному контролю являются:

1. Таблицы планов выборочного контроля, применяемые в условиях нормального хода производства, а также планов для усиленного контроля в условиях разладок и для облегчения контроля при достижении высокого качества.

2. Правила выбора планов с учетом особенностей контроля.

3.Правила перехода с нормального контроля на усиленный или облегченный и обратного перехода при нормальном ходе производства.

4.Методы вычисления последующих оценок показателей качества контролируемого процесса.

В зависимости от гарантий, обеспечиваемых планами приемочного контроля, различают следующие методы построения планов:

устанавливают значения риска поставщика  и риска потребителя и риска потребителя  и выдвигают требование, чтобы оперативная характеристика P(q) прошла приблизительно через две точки: q0, и выдвигают требование, чтобы оперативная характеристика P(q) прошла приблизительно через две точки: q0,  и qm, и qm,  , где q0 и qm – соответственно приемлемый и браковочный уровни качества. Этот план называют компромиссным, так как он обеспечивает защиту интересов как потребителя, так и поставщика. При малых значениях , где q0 и qm – соответственно приемлемый и браковочный уровни качества. Этот план называют компромиссным, так как он обеспечивает защиту интересов как потребителя, так и поставщика. При малых значениях  и и  объем выборки должен быть большим; объем выборки должен быть большим;

выбирают одну точку на кривой оперативной характеристики и принимают одно или несколько дополнительных независимых условий.

Первая система планов статистического приемочного контроля, нашедшая широкое применение в промышленности, была разработана Доджем и Ролигом. Планы этой системы предусматривают сплошной контроль изделий из забракованных партий и замену дефектных изделий годными.

Во многих странах получил распространение американский стандарт МИЛ-СТД-ЛО5Д. Отечественный стандарт ГОСТ-18242-72 по построению близок к американскому и содержит планы одноступенчатого и двухступенчатого приемочного контроля. В основу стандарта положено понятие приемлемого уровня качества (ПРУК) q0, которое рассматривается как максимально допустимая потребителем доля дефектных изделий в партии, изготовленной при нормальном ходе производства. Вероятность  забраковать партию с долей дефектных изделий, равной q0, для планов стандарта мала и уменьшается по мере возрастания объема выборки. Для большинства планов забраковать партию с долей дефектных изделий, равной q0, для планов стандарта мала и уменьшается по мере возрастания объема выборки. Для большинства планов  не превышает 0,05. не превышает 0,05.

При контроле изделий по нескольким признакам стандарт рекомендует классифицировать дефекты на три класса: критические, значительные и малозначительные.

2.3. Контрольные карты

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

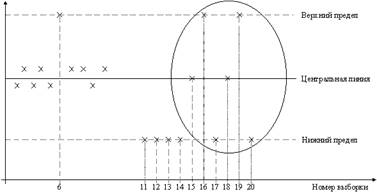

Контрольная карта (рис. 2) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

Рис. 2. Контрольная карта

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

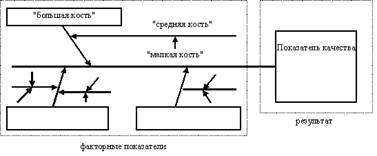

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава.

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д.

Она состоит из показателя качества, характеризующего результат и факторных показателей (рис. 3.).

Рис. 3. Структура диаграммы причин и результатов

Построение диаграмм включает следующие этапы:

выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

выбор вторичных причин ("средние кости"), влияющих на главные;

выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

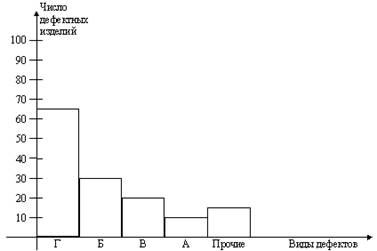

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

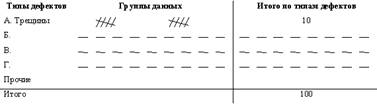

Построение диаграмм Парето включает следующие этапы:

1. Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

2. Классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако, большинство наблюдаемых единиц какой-либо совокупности не должны попадать и строку "прочие".

3. Определение метода и периода сбора данных.

4. Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо предусмотреть свободное место для графической регистрации данных.

5. Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу "прочие" следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

6. Построение столбиковой диаграммы (рис. 4.).

Рис 4. Связь между видами дефектов и числом дефектных изделий

Значительный интерес представляет построение диаграмм ПАРЕТО в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в результате специально организованных наблюдений за результатами носки обуви и последующей статистической обработки полученных данных, было установлено, что срок службы обуви (у), зависит от двух переменных: плотности материала подошвы в г/см3 (х1) и предела прочности сцепления подошвы с верхом обуви в кг/см2 (х2). Вариация этих факторов на 84,6% объясняет вариацию результативного признака (множественный коэффициент коррекции R = 0,92), а уравнение регрессии имеет вид:

у = 6,0 + 4,0 * х1 + 12 * х2

Таким образом, уже в процессе производства зная характеристики факторов х1 и х2 можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно увеличить срок носки обуви. Исходя из необходимого срока службы обуви, можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса В этом случае речь о контроле качества изделий, деталей, получаемых на той или иной операции. Наибольшее распространение имеют несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

Рассмотрим пример. На электроламповом заводе цех производит электролампочки.

Для проверки качеств ламп отбирают совокупность 25 штук и подвергают испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т. д.). Каждый час снимают показания о продолжительности горения ламп. Получены следующие результаты:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Прежде всего необходимо построить ряд распределения.

| Продолжительность горения (х) |

частота (f) |

x*f |

|

|

В % к итогу |

Накопленный процент |

| 4 |

2 |

8 |

4 |

8 |

8 |

8 |

| 5 |

6 |

30 |

6 |

6 |

24 |

32 |

| 6 |

9 |

54 |

0 |

0 |

36 |

68 |

| 7 |

6 |

42 |

6 |

6 |

24 |

92 |

| 8 |

2 |

16 |

4 |

8 |

8 |

100 |

| 25 |

150 |

20 |

28 |

100 |

– |

Затем следует определить

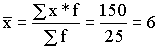

1) среднюю продолжительность горения ламп:

часов; часов;

2) Моду (вариант, который чаще всего встречается в статистическом ряду). Она равна 6;

3) Медиану (зачение, которое расположено в середине ряди. Это такое значение ряда, которое делит его численность на две равные части). Медиана равна, также 6.

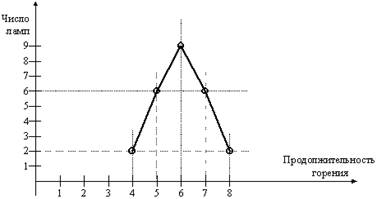

Построим кривую распределения (полигон) (рис. 5.).

Рис. 5. Распределение ламп по продолжительности горения

Определим размах:

R = Хmax – Хmin = 4 часа.

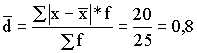

Он характеризует пределы изменения варьирующего признака. Среднее абсолютное отклонение:

часа. часа.

Это средняя мера отклонения каждого значения признака от средней.

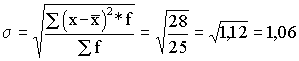

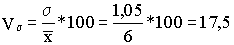

Среднее квадратическое отклонение:

часа. часа.

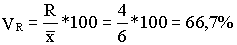

Рассчитаем коэффициенты вариации:

1) по размаху:

; ;

2) по среднему абсолютному отклонению:

; ;

3) по среднему квадратическому отношению:

. .

С точки зрения качества продукции, коэффициенты вариации должны быть минимальными.

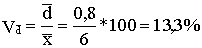

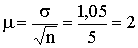

Так как завод интересует не качество контрольных ламп, а всех ламп, возникает вопрос о расчете средней ошибки выборки:

часа, часа,

) и от числа от отобранных единицsкоторая зависит от колеблемости признака ( (n).

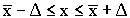

= DПредельная ошибка выборки  . Доверительное число t показывает, что расхождение не превышаетmt* кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной не превысит двух величин средней ошибки выборки, то есть в 954 случаях ошибка репрезентативности не выйдет за . Доверительное число t показывает, что расхождение не превышаетmt* кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной не превысит двух величин средней ошибки выборки, то есть в 954 случаях ошибка репрезентативности не выйдет за  .m2 .m2

; ;

. .

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше, чем 5,6 часа и не больше, чем 6,4 часа. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5% до 1% изделий. Однако, для компаний, которые стремятся выпускать продукцию только высшего качества этот уровень может быть недостаточным. Например, "Toyota" стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (TQM). Статистический контроль качества в первую очередь применяется в отделениях фирмы, где продукция изготавливается партиями. Например, в лоток высокоскоростного автоматического процесса после обработки поступает 50 или 100 деталей, из которых контроль проходят только первая и последняя. Если обе детали не имеют дефектов, то все детали считаются хорошими. Однако, если последняя деталь окажется бракованной, то будет найдена и первая дефектная деталь в партии, а весь брак будет изъят. Для того, чтобы ни одна партия не избежала контроля, пресс автоматически отключается после обработки очередной партии заготовок. Применение выборочного статистического контроля имеет эффект всеобъемлющего тогда, когда каждая производственная операция выполняется стабильно благодаря тщательной отладке оборудования, использованию качественного сырья и т. д.

3. Выборочный контроль при исследовании надежности

Надежность представляет собой понятие связанное прежде всего с техникой. Его можно трактовать как “безотказность”, “способность выполнять определенную задачу” или как "вероятность выполнения определенной функции или функций в течение определенного времени и в определенных условиях".

Как техническое понятие “надежность” представляет собой вероятность (в математическом смысле) удовлетворительного выполнения определенной функции. Поскольку надежность представляет собой вероятность, для ее оценки применяются статистические характеристики.

Результаты измерения надежности доложены включать данные об объеме выборок, о доверительных границах, о процедурах выборочного исследования и др.

В технике применяется также понятие “удовлетворительное выполнение”. Точное определение этого понятия связано с определением его противоположности – “неудовлетворительного выполнения” или “отказа”.

Отказы системы могут быть обусловлены конструкцией деталей, их изготовлением или эксплуатацией.

В современных условиях большое внимание уделяется надежности электронного оборудования.

Общему понятию “надежности” противостоит понятие “собственно надежность” образца оборудования, которая представляет собой вероятность безотказной работы в соответствии с заданными техническими условиями при установленных проверочных испытаниях в течение требуемого промежутка времени. При испытаниях надежности измеряется “собственно надежность”. Она представляет по существу “операционную надежность” оборудования и является следствием двух факторов: “собственно надежности” и “эксплуатационной надежности”. Эксплуатационная надежность, в свою очередь, обусловлена соответствием аппаратуры ее использованию, порядком и способом оперативного применения и обслуживания, квалификацией персонала, возможностью ремонта различных деталей, факторами окружающей среды и др.

На каждую характеристику, подлежащую измерению, в технических условиях задается допуск, нарушение которого рассматривается как “отказ”. Допуск, определяющий отказ, должен быть оптимальным с необходимой надбавкой на износ деталей, т. е. он должен быть шире нормального заводского допуска. Поэтому заводские допуски устанавливают с учетом того, что детали со временем изнашиваются.

При обработке информации применяется величина обратная частости отказов “среднее время между отказами”.

Для исследования надежности применяются достаточно сложные аналитические методики. Например, при исследовании электронных систем инженер выбирает ряд ключевых характеристик, выбирает наиболее важную из них, выбирает варианты действий и один из этих вариантов, изучает условия работы и оценивает их.

В связи с высокими темпами современного научно-технического прогресса важно выбрать оптимальный момент для перехода от научных исследований и подготовительных работ к производству продукции. В условиях конкуренции удачно выбранное время запуска в производство является важным фактором, действующим в двух направлениях: “слишком ранний” запуск в производство может привести к таким же отрицательным последствия, как и “слишком поздний”.

Причинами изготовления ненадежной продукции могут быть:

отсутствие регулярной проверки соответствия стандартам;

ошибки в применении материалов и неправильный контроль материалов в ходе производства;

неправильный учет и отчетность по контролю, включая информацию об усовершенствовании технологии;

не отвечающие стандартам схемы выборочного контроля;

отсутствие испытаний материалов на их соответствие;

невыполнение стандартов по приемочным испытаниям;

отсутствие инструктивных материалов и указаний по проведению контроля;

нерегулярное использование отчетов по контролю для усовершенствования технологического процесса.

Математические модели, применяемые для количественных оценок надежности, зависят от “типа” надежности. Современная теория выделяет три типа надежности:

1. “Надежность мгновенного действия”, например, плавких предохранителей.

2. Надежность при нормальной эксплуатационной долговечности. Например, вычислительной техники. В исследованиях нормальной эксплуатационной надежности в качестве единицы измерения используют “среднее время между отказами”. Рекомендуемый в практике диапазон от 100 до 2000 часов.

3. Чрезвычайно продолжительная эксплуатационная надежность. Например, космические корабли. Если требования к сроку службы свыше 10 лет, их относят к чрезвычайно продолжительной эксплуатационной надежности.

При нормальной эксплуатационной надежности техническое предсказание надежности может быть теоретическим, экспериментальным и эмпирическим. При теоретических средствах испытания разрабатываю схему данной операции и проверяют соответствие схемы с помощью математической модели. Если схема не соответствует операции, вносятся уточнения до тех пор, пока соответствие не будет достигнуто. Это так называемое научное исследование.

Эмпирический подход заключается в выполнении необходимых измерений в отношении фактически выпускаемой продукции и выводах о надежности.

Экспериментальный подход занимает промежуточное положение между теоретическим и эмпирическим. При экспериментальном подходе используют и теорию и измерения. При этом широко применяют методы математического моделирования процессов, создавая на этой основе экспериментальные данные. После этого информация подвергается статистическому анализу с применением современных средств вычислительной техники, что обеспечивает надежность и достоверность выводов.

Любому виду испытания предшествует план эксперимента.

Поскольку надежность является вероятностной характеристикой, количественные оценки используются для оценки “средней надежности”, рассчитанной на основе выборок из всей совокупности, а также для предсказания будущей надежности. Надежность исследуется с помощью статистических методов и поддается уточнению с их помощью.

Следует отметить, что продолжительность службы не является единственным показателем эксплуатационных свойств.

В ряде случаев надежность можно характеризовать другими показателями (километраж пробега, продолжительность активного использования и др.) продолжительность службы изделий зависит как от условий изготовления, так и условий эксплуатации.

Надежность многих изделий может быть выявлена в условиях их потребления. Научно обоснованная система наблюдения за эксплуатацией изделий позволяет выявить дефекты, обусловленные нарушениями технологического процесса у производителя.

Производитель должен применять статистический контроль качества; проверять через определенные интервалы состояние управляемости процессов; стремиться к повышению качества и надежности выпускаемого оборудования; обеспечить правильное понимание требований заказчика и удовлетворения их.

Анализ различных определений надежности, имеющихся в литературе, приводит к обобщенному выводу, что под надежностью понимают безотказную работу изделий при регламентированных условиях эксплуатации в течение определенного периода времени.

Характерной особенностью контроля при исследовании надежности является то, что возможности составления выборок ограничены малочисленностью единиц аппаратуры на ранних стадиях ее освоения. Как правило, число единиц для испытания выбирает заказчик. При это уровень достоверности результатов испытания варьирует в зависимости от числа проверенных единиц. Такое же влияние оказывает продолжительность предполагаемого оперативного времени и степень износа образцов при испытании.

На практике составление выборок для испытания надежности производят в соответствии с планом, который вначале (а затем каждый раз, когда попавшее в выборку изделие характеризуется пониженным средним временем безотказной работы) предусматривает 10%-ный риск потребителя при уровне приемлемого качества, соответствующем 10% единиц, с надежностью ниже нормы. Отметим некоторое различие между статистическим контролем качества и выборочными проверками в связи с техническим обеспечением надежности. В последнем случае кроме вопросов представительности выборки возникает вопрос о необходимом времени испытаний.

Естественно, стопроцентное испытаний партий до полного износа образцов невозможно. Поэтому схемы выборочного контроля, применяемые при изучении надежности, предусматривают текущую выборочную проверку выпускаемой продукции с ослабленным режимом контроля до тех пор, пока не будет обнаружена продукция с характеристиками ниже нормы. Иными словами, ослабленная процедура контроля продолжается до тех пор, пока в выборке не появится дефектный экземпляр. При обнаружении единицы выпускаемой продукции с пониженной против нормы характеристикой восстанавливается нормальный режим контроля, который может перейти в режим усиленного контроля в зависимости от количества брака, выявленного в выборке. Как правило, подобные планы выборочного контроля разрабатываются с учетом заданного среднего времени безотказной работы и размеров ежемесячного выпуска продукции.

При исследовании надежности для решения вопроса о приемке или забраковывании партии нередко используют метод последовательного анализа. Прежде всего, выявляют, что среднее время безотказной работы при заданных условиях находится на уровне установленного минимума или превышает его. Такие испытания планируются после того, как предназначенные к испытанию образцы и испытательная аппаратура прошли надлежащую проверку. Испытания прекращаются, как только принимается решение о приемке. Но они не прекращаются, если принято решение забраковать партию. В последнем случае они продолжаются в соответствии с точно определенным планом статистического контроля.

Под отказом понимают появление первых признаков неправильной работы или неполадки в работе аппаратуры. Каждый отказ характеризуется определенным временем его возникновения.

Результаты исследования надежности имеют значение при сертификации продукции и систем качества.

Исследование надежности является объектом статистических методов, допускает их применении и поддается уточнению с их помощью. При проведении выборочного контроля надежности наряду с вопросом о представительстве выборки решается вопрос о необходимом времени испытаний.

Заключение

Вопросам управления качеством посвящено много исследований ученых различных стран, накоплен значительный опыт в области менеджмента качества. Поэтому важно обобщить основные положения теории и практики в данной области.

Российские предприятия пока еще имеют отставания в области применения современных методов менеджмента качества. Между тем повышение качества несет поистине колоссальные возможности. Однако повышение качества невозможно без изменения отношения к качеству на всех уровнях. Призывы к повышению качества не могут быть реализованы, если руководители различных уровней не станут относиться к качеству как образу жизни. К управлению качеством необходим системный подход.

Система управления качеством представляет собой совокупность управленческих органов и объектов управления, мероприятий, методов и средств, направленных на установление, обеспечение и поддержание высокого уровня качества продукции.

Контроль качества предполагает выявление бракованных изделий. Большую роль в контроле качества играют статистические методы, применение которых требуется в стандартах ИСО 9000 при оценке систем менеджмента качества.

В контроле качества с успехом применяются контрольные карты. Контрольная карта состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. Контрольные карты служат для выявления определенной причины (не случайной). Схема Исикава (диаграмма причин и результатов) состоит из показателя качества, характеризующего результат и факторных показателей.

Диаграммы Парето служат для выявления немногочисленных, существенно важных дефектов и причин их возникновения.

Список литературы

Корнеева Т. В. Толковый словарь по метрологии, измерительной технике и управлению качеством. – М.: Русский язык, 1990.

Мердок Дж. Контрольные карты. – М: Финансы и статистика, 1986.

Мхитарян В. С. Статистические методы в управлении качеством продукции. – М.: Финансы и статистика, 1982.

Статистические методы повышения качества / Под. ред. Хитоси Кумэ. – М: Финансы и статистика, 1990.

Bo Bergman, Bent Klefsio. Quality from Customer Needs to Customer Satisfaction. London? McGRAW-HILL Book Company, 1994.

Гличев А.В., Круглов М.И. Управление качеством продукции. – М.: Экономика, 1979.

Джуран Д. Все о качестве: Зарубежный опыт. Выпуск 2. Высший уровень руководства и качество. М., 1993.

Сиськов В.И. ,Экономико-статистическое исследование качества продукции. – М.: Статистика, 1971.

Экономический ежегодник хозяйственника: Выпуск 2/Э40. Науч. ред. Г.С. Празднов; Сост. Г.С. Празднов, Л.И. Кузнецова.М.: Экономика, 1991.

Азгальдов Г.Г, Теория и практика оценки качества товаров (основы квалиметрии). – М: Экономика, 1982.

Гончаров В.В. Важнейшие критерии результативности управления. – М: МНИИПУ, 1998.

Гончаров В.В. Ключевые элементы управления и их практическое значение. – М: МНИИПУ, 1998.

Контроль качества с помощью персональных компьютеров. – М: Машиностроение, 1991.

Кричевский С.Ю. Планирование качества продукции. – М: Экономика, 1988.

Методика оценки уровня качества с помощью комплексных показателей и индексов. – М: Изд-во стандартов, 1974.

Парамонова Т.Н. Экспресс - методы оценки качества продовольственных товаров. – М: Изд-во стандартов, 1989.

Справочник директора предприятия/Под ред. М.Г. Лапусты. – М: ИНФРА–М, 1996.

Статистические методы повышения качества. – М: Финансы и статистика, 1990.

Управление качеством продукции: справочник. – М: Изд-во стандартов, 1985.

Фищер Т.М. Координация управления качеством в свете трансакционых издержек// Проблемы теории и практики управления. – 1999. ‑ №3. – С. 62-67.

Хованов Н.В. Математические основы теории шкал измерения качества. ‑ Л.: Изд-во ЛГУ, 1982.

Шаститко А. Неинституциональный подход к анализу средств индивидуализации продукции// Вопросы экономики. – 1999. ‑ №3. – С. 61-73.

|