Введение

Актуальными в настоящее время являются вопросы повышения надёжности и долговечности машин, приборов, установок, повышение их качества и эффективности работы, а следовательно, вопросы экономии металлов, борьбы с коррозией и износом деталей машин. Роль этих проблем в долговечности машин и механизмов, приборов и других особенно возросла в настоящее время, так как развитие большинства отраслей промышленности (авиационная, ракетная, теплоэнергетика, атомная энергетика, радиоэлектроника и др.) связано с повышением нагрузок, температур, агрессивности сред, в которых работает деталь. Решение этих проблем прежде всего связано с упрочнением поверхностных слоёв изделий.

Изменить свойства поверхности можно различными способами: нанесением на поверхность нового материала с необходимыми свойствами; изменением состава поверхностного слоя металла.

Во втором случае поверхностные слои металла подвергают диффузионной химико-термической обработке (ХТО), в результате которой на поверхности изделия образуется новый, отличающийся от сердцевины, сплав.

ХТО позволяет получить в поверхностном слое изделия сплав практически любого состава и, следовательно, обеспечить комплекс необходимых свойств - физических, химических, механических и других.

Одним из распространённых методов ХТО является цементация. Процесс цементации широко применяют в промышленности благодаря его высокой эффективности и доступности. Он позволяет создавать на рабочей поверхности детали слой, обладающий высокой твёрдостью после закалки, износостойкостью, эрозионной стойкостью, контактной выносливостью и усталостной прочностью при изгибе. Эти свойства обеспечиваются при относительно мягкой и вязкой сердцевине, придающей детали необходимую конструктивную прочность.

1. Описание детали и условий её работы

Зубчатые колёса основными деталями большинства машин и механизмов. Они служат для передачи вращательных движений между отдельными элементами механизмов.

Вращение передаётся через зубчатое зацепление. Отказ или разрушение зубчатого колеса влечёт за собой прекращение передачи крутящего момента и отказ двигательных агрегатов. Наиболее загруженной частью зубчатого колеса является зуб. На рисунке 1 показана схема зацепления зубьев.

Реклама

| Рис. 1 Схема зацепления зубьев |

В процессе работы зубья испытывают ударные нагрузки, в результате чего в них возникают контактные напряжения. Поверхность зуба работает на износ, в процессе работы зубья нагреваются; для охлаждения на них непрерывно подаётся масло.

По конструкции данное зубчатое колесо представляет собой полый цилиндр. Снаружи расположены эвольвентные зубья, через которые передаётся вращательное движение от ведущего зубчатого колеса. По внутреннему диаметру данного зубчатого колеса выполнены шлицы для передачи крутящего момента на рессоры коробки агрегатов и далее ротору двигателя при его запуске, что обеспечивает подачу топлива в камеру сгорания.

В процессе работы зубчатое колесо испытывает статические, динамические, знакопеременные и вибрационные нагрузки величиной до 930 Н. Деталь работает в масляной среде с рабочей температурой до 300°С.

Рис. 2 Эскиз зубчатого колеса.

2. Технические требования, предъявляемые к материалу

термически обработанной детали

Технические требования к материалу назначаются исходя из условий работы зубчатого колеса. Учитывая, что деталь работает в достаточно сложных условиях, к ней предъявляются следующие технические требования:

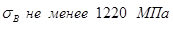

- предел прочности  ; ;

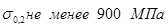

- условный предел текучести  ; ;

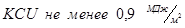

- ударная вязкость  ; ;

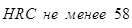

- твёрдость упрочнённой поверхности  ; ;

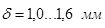

- глубина упрочнённого слоя  ; ;

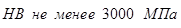

- твёрдость сердцевины  . .

3. Последовательность обработки детали

Деталь от заготовки до полного изготовления проходит сложный технологический маршрут по цехам предприятия (рис. 3):

З ® КШ ® Т1 ® М1 ® Т2 ® М2 ® Сб

Рис. 3 Последовательность изготовления зубчатого колеса.

З - заготовительный цех; резка прутка на заготовки длиной 85мм, диаметром 65мм;

КШ - кузнечно-штамповочный цех; штамповка методом горячей штамповки;

Т1 - термический цех; проведение предварительной термической обработки поковок для снятия внутренних напряжений после штамповки и для подготовки структуры к дальнейшей механической обработке и термической обработке;

М1 - механический цех; проведение черновой механической обработки, нарезание зубьев и обработка наружных поверхностей для придания детали основных размеров, согласно чертежу;

Т2 - термический цех; окончательная термическая обработка для получения требуемых свойств;

М2 - механический цех; чистовая механическая обработка (шлифование рабочих поверхностей детали);

Сб - сборочный цех; сборка деталей в узел.

Реклама

4. Выбор материала для данной детали и обоснование выбора

Для зубчатых колёс можно применять конструкционные цементуемые или улучшаемые стали. Учитывая, что по техническим требованиям требуются высокие характеристики, следует обратиться к легированным сталям.

Данное зубчатое колесо привода коробки агрегата авиационного двигателя работает при температуре до 300°С, поэтому для него следует выбрать одну из цементуемых теплостойких сталей с высокой твёрдостью поверхности при достаточной твёрдости сердцевины.

В настоящее время для изготовления ответственных зубчатых колёс широко применяются теплостойкие стали перлитного класса, такие как 20Х3МВФ (ЭИ415), 12Х2Н4А и 12Х2НВФА (ЭИ712)[ ], поэтому для данного зубчатого колеса следует применить цементуемые стали. Цементуемые стали делят на три группы: углеродистые стали с неупрочняемой сердцевиной; низколегированные со слабо упрочняемой сердцевиной ; относительно высоколегированные стали с сердцевиной, сильно упрочняемой при термической обработке.

Учитывая высокие требования по механическим свойствам, предъявляемые к данному зубчатому колесу, для него подходят стали третьей группы. Их химический состав и механические свойства приведены ниже в таблице1 и таблице2.

Химический состав конструкционных цементуемых сталей ГОСТ 4543-71 Таблица1

| Марка |

Содержание элементов, масс % |

| стали |

С |

Cr |

Ni |

V |

W |

Mo |

Si |

Mn |

S |

P |

Fe |

| 20Х3МВФА |

0,15...0,20 |

2,80...3,30 |

£0,5 |

0,60...0,85 |

0,30...0,50 |

0,35...0,55 |

0,17...0,37 |

0,25...0,50 |

£0,025 |

£0,030 |

о

с

|

| 12Х2Н4А |

0,10...0,15 |

1,25...1,65 |

3,25...3,65 |

____ |

____ |

____ |

0,17...0,37 |

0,3...

0,6

|

£0,025 |

£0,025 |

н

о

|

| 12Х2НВФА |

0,09...0,16 |

1,9...

2,4

|

0,8...

1,2

|

0,18...

0,28

|

1,0...

0,28

|

____ |

0,17...0,37 |

0,3...

0,7

|

£0,025 |

£0,025 |

в

а

|

Механические свойства конструкционных цементуемых сталей Таблица2

| Марка |

Термическая |

sв sв |

s0,2 |

d |

y |

KCU |

HRC |

| стали |

обработка |

МПа |

МПа |

% |

% |

МДж/м³ |

пов. |

сердц. |

20Х3МВФА

|

цементация 920...950°С

выс. отпуск 650...670°С

закалка 890...930°С

низ. отпуск 300...320°С

|

£1070

|

£880

|

£10

|

£50

|

£0,7

|

£60

|

£43

|

| 12Х2Н4А |

цементация 900...950°С

выс. отпуск 650...670°С

зак. в масле 780...800°С

низ. отпуск 150...170°С

|

£980

|

£785

|

£12

|

£55

|

£0,1

|

£58

|

£30

|

| 12Х2НВФА |

цементация 900...925°С

выс. отпуск 650 ±10°С

закалка 880±10°С

низ. отпуск 160...250°С

|

£1050

|

£940

|

£15

|

£63

|

£0,6

|

£60

|

£36

|

Сталь 20Х3МВФА - конструкционная теплостойкая высококачественная сталь. Она относится к перлитному классу и выплавляется в открытых электрических печах, методами электрошлакового и вакуумно-дугового переплава. Сталь хорошо деформируется в горячем состоянии. Сталь удовлетворительно обрабатывается резанием. Данная сталь применяется для изготовления зубчатых колёс, втулок, пальцев и других деталей, работающих до температуры 350°С. Применение этой стали для данного зубчатого колеса нецелесообразно, так как она не удовлетворяет техническим требованиям по пластичности.

Сталь 12Х2Н4А - высококачественная легированная цементуемая сталь. В отожжённом состоянии является доэвтектоидной, а в нормализованном состоянии относится к перлитному классу. Применяется для изготовления деталей сварных конструкций, а также зубчатых колёс. Сталь хорошо деформируется в горячем состоянии; температурный интервал деформации 1180-850°С. Эта сталь хорошо сваривается, имеет достаточную прокаливаемость поверхностного слоя. После окончательной термической обработки имеет большую твёрдость. Применение этой стали для данной детали не экономично: сталь содержит много дефицитного никеля и является дорогостоящей.

Сталь 12Х2НВФА - высококачественная легированная конструкционная цементуемая сталь. В отожжённом состоянии является доэвтектоидной, а в нормализованном состоянии относится к перлитному классу. Применяется для изготовления тяжело нагруженных деталей сварных конструкций и узлов, не подвергается термической обработке после сварки. Применяется также для деталей, работающих при повышенных температурах до 500°С. Эта сталь имеет высокие прочностные характеристики, невысокую стоимость. Её целесообразно применить для данной детали.

5.

Описание влияния легирующих элементов на структуру и свойства

выбранного материала

Влияние углерода.

Углерод содержится в стали в количестве 0,09...0,16%. Он имеет: температуру плавления 3500°С; плотность 2,26 г/см³; кристаллическую решётку ГЦК с параметром a равным 6,79Å. Углерод сильно влияет на свойства стали даже при незначительном изменении его содержания. Известно, что содержание углерода в стали приводит к повышению прочности и снижению пластичности. Данная сталь как раз и относится к третьей группе относительно высоколегированных сталей с упрочняемой сердцевиной. Сердцевина в таких сталях имеет структуру малоуглеродистого мартенсита. Для того, чтобы сердцевина при этом обладала достаточной пластичностью и вязкостью. Содержание углерода в таких сталях обычно ограничивается нижним пределом менее 0,2% углерода [ ].

Влияние хрома.

Хром (Cr) содержится в стали в количестве 1,9...2,4%. Имеет: температуру плавления 1655°С; плотность 7,1г/см³; кристаллическую решётку ОЦК с параметром a равным 2,86Å. Хром растворяется в  и и  . Максимальная растворимость в . Максимальная растворимость в  =0,5% при 20°С, в =0,5% при 20°С, в  =12,8% при 510°С. Хром относится к легирующим элементам, повышающим критические точки Ас3 и Ас1(рис.4). =12,8% при 510°С. Хром относится к легирующим элементам, повышающим критические точки Ас3 и Ас1(рис.4).

на твёрдость цементо-

Рис.4 Часть диаграммы ванного слоя

состояния Cr-Fe

Хром понижает температуру начала мартенситного превращения (Мн) и увеличивает содержание аустенита остаточного. Хром является карбидообразующим элементом: при взаимодействии с углеродом образуются карбиды Cr7C3; Cr26C3, растворяющиеся при нагреве. Хром сильно увеличивает прокаливаемость и снижает критическую скорость закалки. Хром увеличивает прочность, при содержании более 1% снижает пластичность и ударную вязкость. Хром повышает твёрдость цементованного слоя при увеличении его содержания до 2...3%. Дальнейшее увеличение содержания хрома не приводит к повышению твёрдости цементованного слоя, поэтому в данной стали содержание хрома как раз и составляет около 2% (Рис.5). Хром оказывает значительное влияние на изменение концентрации углерода в цементованном слое. При увеличении содержания хрома концентрацию углерода следует повышать. На толщину цементованного слоя и величину зерна хром не влияет.

Влияние никеля.

Никель (Ni) содержится в стали в количестве 0,8...1,2%; имеет: температуру плавления 1455°С; плотность 8,91 г/см³; кристаллическую решётку ГЦК с параметром a равным 3,51Å. Никель растворяется в  и и  . Максимальная растворимость в . Максимальная растворимость в  равна 80%, в равна 80%, в  никель растворяется неограниченно, то есть является аустентообразователем. Никель понижает критические точки Ас3 и Ас1, повышает критическую точку А4 (Рис.6), понижает температуру начала мартенситного превращения (Мн), увеличивает количество аустенита и уменьшает склонность зерна аустенита к росту. никель растворяется неограниченно, то есть является аустентообразователем. Никель понижает критические точки Ас3 и Ас1, повышает критическую точку А4 (Рис.6), понижает температуру начала мартенситного превращения (Мн), увеличивает количество аустенита и уменьшает склонность зерна аустенита к росту.

| Рис.7 Влияние никеля |

Рис.8 Влияние нике- |

| на твёрдость цемен- |

ля на твёрдость це- |

| -тованного слоя после |

ментованного слоя |

закалки и отпуска

Рис.6 Часть диаграммы

состояния Fe-Ni

Сталь, легированная никелем, хорошо обрабатывается резанием, шлифуется и сваривается. Никель несколько уменьшает толщину цементованного слоя, способствует измельчению зерна сердцевины. Изменение содержания никеля от 0 до 2% не оказывает существенного влияния на теплопрочность и твёрдость стали. При содержании 0,8...1,2% в стали 12Х2НВФА никель обеспечивает хорошие механические свойства. Никель повышает прочность и делает сталь менее чувствительной к пластической деформации. Никель оказывает большое влияние на структуру и свойства цементованного слоя (Рис.7). Он затрудняет диффузию углерода, вызывает уменьшение глубины слоя. В сталь нельзя вводить большое количество никеля, так как уменьшается твёрдость цементованного слоя за счёт образования остаточного аустенита (Рис.8). Никель в комбинации с другими элементами, например с хромом, способствует увеличению прочности при повышенных температурах. Это единственный элемент, который повышая твёрдость и прочность, не снижает пластичность и вязкость.

Влияние вольфрама.

Вольфрам (W) содержится в стали в количестве 1,0...1,4%. Имеет: температуру плавления 3410°С; плотность 19,3 г/см³; кристаллическую решётку ОЦК с параметром a равным 3,16Å. Вольфрам повышает критическую точкуА1, тем самым он сужает

- область и расширяет - область и расширяет  - область (Рис.9). - область (Рис.9).

| Вольфрам образует карбид W2C, который при нагреве легко растворяется в аустените. При наличии вольфрама критическая скорость закалки снижается, а прокаливаемость повышается. Уменьшается склонность к росту зерна аустенита, повышается ударная вязкость. Вольфрам намного увеличивает твёрдость цементованного слоя, уменьшает чувствительность к перегреву. Вольфрам измельчает структуру стали и увеличивает содержание углерода в поверхностном слое. |

|

|

Рис.9 Часть диаграммы

состояния Fe-W

Присутствие в стали вольфрама препятствует образованию грубой цементитной сетки, обуславливающей хрупкость поверхностного слоя при увеличении глубины слоя цементации. Вольфрам сильнее хрома повышает устойчивость стали против отпуска. Вольфрам отрицательно влияет на тепопроводность стали. Таким образом вольфрам, в данной стали повышает твёрдость цементованного слоя.

| Ванадий (V) содержитсяв стали в количестве 0,18...0,28%. Имеет: температуру плавления 1710°C; плотность 5,96 г/смі; кристаллическую решётку ОЦК с параметром aравный 3,03Å. Ванадий повышает критические точки А1 и А3 и понижает критическую точку начала мартенситного превращения (Рис.10). ванадий задерживает рост зерна аустенита при высоких температурах закалки. Ванадий незначительно повышает концентрацию углерода в цементованном слое. При высоком содержании ванадия глубина цементованного слоя уменьшается. |

|

Влияние ванадия.Рис.10 Часть диаграммы

состояния Fe-V

Ванадий является сильным карбидообразующим элементом, способен упрочнять твёрдый раствор. При взаимодействии с углеродом ванадий образует карбид VC и тем самым повышает твёрдость цементованного слоя.

6.

Разработка технического процесса термической обработки детали

6.1

Выбор операций термической обработки и определение режимов операций

Цементация.

Цементация - процесс насыщения поверхностного слоя стали углеродом с целью повышения прочности, твёрдости и износостойкости поверхностного слоя.

За глубину цементованного слоя принимают расстояние от поверхности до переходной зоны.

Различают следующие виды цементации: цементация с применением твёрдого карбюризатора; газовая цементация с применением жидкого или газового карбюризатора.

Наиболее перспективным является газовая цементация. По сравнению с цементацией в твёрдом карбюризаторе она имеет следующие преимущества: значительно сокращается длительность процесса благодаря быстрому нагреву детали; возрастает пропускная способность оборудования, что ведёт к повышению производительности труда; улучшаются условия труда; появляется возможность автоматизации процесса.

Газовая цементация может проводиться с применением жидкого и газового карбюризатора. В качестве жидкого карбюризатора, как правило, применяется синтин, а в качестве газового - эндогаз.

Синтин получают из окиси углерода и водорода, образующихся при переработке твёрдого топлива. Синтин - это бесцветная жидкость, содержащая 90% парафиновых предельных углеводородов. Скорость цементации при применении синтина повышается на 20% и на 50% понижается выделение сажи и кокса.

В шахтных печах жидкий карбюризатор подаётся каплями, а имеющийся вентилятор создаёт движение газового потока, и цементация протекает равномерно. Для уменьшения сажеобразования карбюризатор подают топливным насосом через форсунки в распылённом состоянии. Оптимальный расход синтина составляет 0,8л газа на 1см³. Состав образующегося газа: СО 20...28%, Н2 55...75%, СН4 2...5%. Режим подачи синтина при насыщении определяют опытным путём.

Для легированных сталей температура цементации применяется выше точки Ас3, когда устойчив аустенит, способный растворить в больших количествах углерод. Для стали 12Х2НВФА имеющей точку Ас3 равной 840°С оптимальной температурой цементации является 960°С.

При использовании жидкого карбюризатора эффективно применять комбинированный цикл насыщения для получения на поверхности цементованного слоя содержания углерода в пределах 0,8...1%. После цементации структура цементованного слоя приведена на рисунке 11.

Рис.11 Структура цементованного слоя

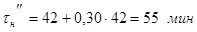

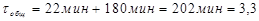

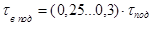

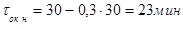

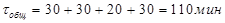

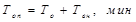

Расчёт времени нагрева и выдержки при цементации.

Общее время пребывания детали в печи:

- время нагрева; - время нагрева;  - время выдержки; - время выдержки;  - время охлаждения. - время охлаждения.

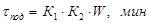

Время нагрева рассчитывается по способу Смольникова [ ]:

- суммарный физический фактор нагрева, зависящий от температуры нагрева, нагревательной среды и материала детали, мин/см; - суммарный физический фактор нагрева, зависящий от температуры нагрева, нагревательной среды и материала детали, мин/см;  - коэффициент равномерности нагрева; - коэффициент равномерности нагрева;  - геометрический показатель тела равный отношению объёма тела V к площади его поверхности F: - геометрический показатель тела равный отношению объёма тела V к площади его поверхности F:

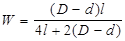

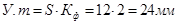

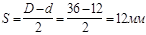

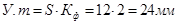

Для данной детали, имеющей форму полого цилиндра, геометрический показатель тела W равен:

D-наружный диаметр детали, см; d-внутренний диаметр детали, см; l-длина детали, см.

Размеры данной детали следующие: D=3,6 см, d= 1,2 см, l=6,9 см.

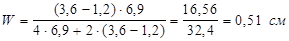

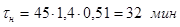

Нагрев детали происходит в газовой атмосфере, поэтому коэффициент К принимаем равным  =45 мин/см [ ], а при выбранном расположении детали =45 мин/см [ ], а при выбранном расположении детали  =1,4 , тогда: =1,4 , тогда:

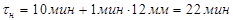

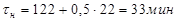

Следовательно, время нагрева детали составляет:

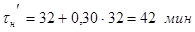

Данная сталь является высоколегированной, имеет пониженную теплопроводность, поэтому её нагрев происходит медленнее. Следует увеличить время нагрева на 30%:

Требуется время на нагрев приспособления, поэтому полученное значение  следует увеличить ещё на 30%: следует увеличить ещё на 30%:

Принимаем  равным 1 час. равным 1 час.

|

|

|

Рис.12 График режима

цементации

Время выдержки при цементации зависит от температуры нагрева, вида карбюризатора, особенностей стали и требуемой глубины слоя. В данном случае цементацию проводят в газе, получаемом при разложении синтина, при температуре 960°С. Для получения слоя глубиной 1,0...1,6 мм время выдержки должно составлять 5 часов [ ]:

ч ч

Охлаждение после цементации проводим на воздухе.

Высокий отпуск.

Отпуск - это операция термической обработки стали, заключающаяся в нагреве стали до температуры ниже Ас1, выдержке при заданной температуре и последующем охлаждением с определённой скоростью.

В изделиях из высоколегированных хромоникелевых сталей после цементации в структуре цементованного слоя сохраняется много остаточного аустенита. Для его устранения проводят высокий отпуск 650°С в течение 2-10ч [ ]. При таком отпуске происходит выделение дисперсных карбидов из остаточного аустенита, твёрдый раствор обедняется углеродом и легирующими элементами, повышаются температуры начала и конца мартенситного превращения, что в итоге приводит к уменьшению количества остаточного аустенита при последующей закалке. Такой высокий отпуск необходимо применять и для данной стали[ ].

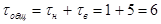

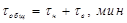

Расчёт времени нагрева и выдержки при высоком отпуске.

Время нагрева при отпуске зависит от температуры, нагревательной среды, формы и размеров детали. Для данного зубчатого колеса, имеющего геометрический показатель тела W, равный 0,5 мм. Время нагрева при отпуске с температурой 650°С рассчитывается по формуле [ ]:

Условная толщина равна фактической толщине деталей умноженной на коэффициент формы, который принимаем равным 2 [ ]:

Фактическая толщина равна:

Следовательно, время нагрева равно:

|

|

|

Рис.13 График режима высокого

отпуска

Учитывая пониженную теплопроводность стали, увеличиваем время нагрева на 50%:

. .

Время выдержки определяем с учётом структурных превращений, которые должны произойти при высоком отпуске цементованного изделия. Как следует из литературных данных  равно 2-4 ч. Принимаем равно 2-4 ч. Принимаем  равным 3ч [ ]: равным 3ч [ ]:

ч ч

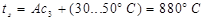

Закалка.

Закалка - это операция термической обработки, заключающаяся в нагреве стали на 30-50°С выше критических точек Ас3 - для доэвтектоидных и Ас1 - для заэвтектоидных сталей и выдержке при этой температуре для завершения фазовых превращений и последующем охлаждении со скоростью выше критической. Сталь 12Х2НВФА является доэвтектойдной, критическая точка Ас3 равна 840°С, поэтому температура нагрева при закалке равна  . Оптимальной охлаждающей средой при закалке для данной стали является масло, так как оно быстро охлаждает сталь в интервале температур минимальной устойчивости аустенита и замедлено в интервале температур мартенситного превращения, то есть при охлаждении в масле происходит одновременное мартенситообразование во всей детали, и снижается возможность образования закалочных трещин. В результате закалки прочность и твёрдость увеличиваются, а пластичность и вязкость снижается. . Оптимальной охлаждающей средой при закалке для данной стали является масло, так как оно быстро охлаждает сталь в интервале температур минимальной устойчивости аустенита и замедлено в интервале температур мартенситного превращения, то есть при охлаждении в масле происходит одновременное мартенситообразование во всей детали, и снижается возможность образования закалочных трещин. В результате закалки прочность и твёрдость увеличиваются, а пластичность и вязкость снижается.

Структура после закалки: на поверхности мелкоигольчатый мартенсит, с равномерно распределёнными карбидами и аустенит остаточный, в сердцевине - малоуглеродистый мартенсит.

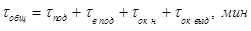

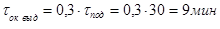

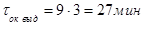

Расчёт времени нагрева и выдержки при закалке.

Для закалки общее время пребывания детали в печи рассчитывается следующим образом:

- время подогрева; - время подогрева;  - время выдержки при подогреве; - время выдержки при подогреве;  - время окончательного нагрева; - время окончательного нагрева;  - время выдержки при окончательном нагреве. - время выдержки при окончательном нагреве.

Время подогрева рассчитывается по способу Смольникова [ ]:

- суммарный физический фактор нагрева, зависящий от температуры нагрева, нагревательной среды и материала детали, мин/см; - суммарный физический фактор нагрева, зависящий от температуры нагрева, нагревательной среды и материала детали, мин/см;  - коэффициент равномерности нагрева; - коэффициент равномерности нагрева;  - геометрический показатель тела. - геометрический показатель тела.

Коэффициент К принимаем равным  =45 мин/см [ ], =45 мин/см [ ], =1,3 мин/см[ ],W=0,51см (см. ранее). Следовательно, время подогрева детали составляет: =1,3 мин/см[ ],W=0,51см (см. ранее). Следовательно, время подогрева детали составляет:

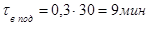

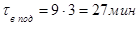

Выдержка при подогреве необходима для выравнивания температуры по сечению детали. Время выдержки обычно принимают равным 25...30% от времени нагрева  . Тогда: . Тогда:

Однако такое значение времени выдержки при подогреве недостаточно, так как данная сталь является легированной и имеет пониженную теплопроводность, поэтому следует увеличить время выдержки, введя поправочный коэффициент равный 3, тогда:

Принимаем время выдержки при подогреве равным 30мин.

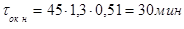

Далее деталь переносят в другую печь с температурой 880°С. Время окончательного подогрева рассчитывается аналогично времени подогрева по способу Смольникова [ ]:

При наличии предварительного подогрева расчётное время нагрева уменьшают на 20-30% [ ], тогда:

Принимаем время окончательного нагрева равным 20мин.

Найдём время окончательной выдержки. Для обычных сталей:

Однако в данной стали при закалке должны пройти диффузионные процессы растворения фаз в аустените. В легированных сталях диффузионные процессы замедлены, поэтому для завершения структурных превращений такая выдержка недостаточна поэтому вводим поправочный коэффициент равный 3:

|

|

|

Рис.14 График режима закалки

Принимаем время окончательной выдержки равным 30мин.

Общее время:

Обработка холодом.

Понижение температуры до температуры ниже точки конца мартенситного превращения Мк вызывает превращение аустенита в мартенсит, что повышает твёрдость стали. Однако, одновременно возрастают внутренние напряжения, поэтому деталь охлаждают медленно и сразу после обработки холодом проводят низкий отпуск.

По справочным данным [ ] время выдержки для структурных превращений принимаем 2 ч.

|

|

Обработка холодом заключается в охлаждении закалённой стали до температуры ниже Мк. Температура Мк данной стали равна -70°С, поэтому обработку холодом проводится при температуре - 50°С.Рис.15 График обработки

холодом

Низкий отпуск.

Низкий отпуск - это операция термической обработки, заключающаяся в нагреве закалённой стали до температуры не выше температуры в точке Ас1, выдержке при этой температуре и охлаждении на воздухе. Низкий отпуск проводят для снятия внутренних напряжений, возникающих при закалке и обработки холодом. Низкий отпуск данной стали проводят с нагревом до температуры 250°С [ ].

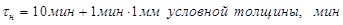

Расчёт времени нагрева и выдержки при низком отпуске.

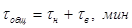

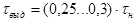

Общее время нагрева и выдержки при низком отпуске:

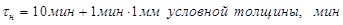

Время нагреваопределяется в зависимости от геометрического показателя, температуры отпуска и нагревательной среды. По справочным данным [ ] для данной детали, имеющей W равный 0,51см, время нагрева для отпуска принимаем 40мин.

Время выдержки при низком отпуске определяется следующим образом:

Фактическая толщина равна:

Следовательно, время выдержки равно:

ч ч

ч

25мин ч

25мин

|

|

|

Рис.16 График режима

низкого отпуска

При низком отпуске мартенсит закалки переходит в мартенсит отпуска.

6.2

Выбор оборудования для всех операций технологического процесса

Определение типа производства.

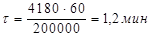

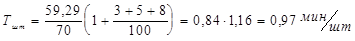

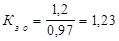

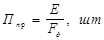

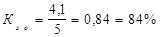

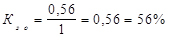

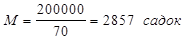

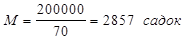

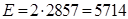

Тип производства определяется по коэффициенту закрепления операции:

- такт производства, мин; - такт производства, мин;  - время на обработку одной садки, мин. - время на обработку одной садки, мин.

-действительный годовой фонд времени, час; -действительный годовой фонд времени, час;  -годовая программа выпуска, шт. -годовая программа выпуска, шт.

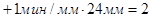

Штучное время рассчитывается по формуле:

- основное оперативное время на обработку одной садки, мин; - основное оперативное время на обработку одной садки, мин;

- основное технологическое время, мин; - основное технологическое время, мин;

- вспомогательное не перекрываемое время, мин; - вспомогательное не перекрываемое время, мин;

- количество деталей в садке, шт; - количество деталей в садке, шт;

- количество одновременно обслуживаемых печей, ед; - количество одновременно обслуживаемых печей, ед;

- время на организационное обслуживание рабочего места в % от оперативного; - время на организационное обслуживание рабочего места в % от оперативного;

- время на техническое обслуживание рабочего места в % от оперативного; - время на техническое обслуживание рабочего места в % от оперативного;

- время на отдых и личные потребности в % от оперативного. - время на отдых и личные потребности в % от оперативного.

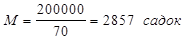

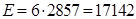

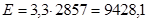

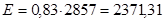

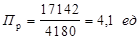

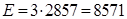

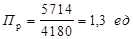

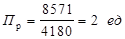

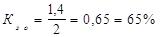

Определим такт производства по операции закалки. Для двухсменной работы действительный годовой фонд времени равен 4180ч, годовая программа выпуска равна 200000шт.

; ;  ; ;

[ ]; [ ];  [ ]; [ ];  [ ] [ ]

; ;

Производство с коэффициентом закрепления операции равный 1,23 является крупносерийным (ГОСТ 31108-74).

Выбор основного оборудования.

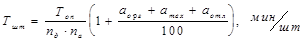

В крупносерийном производстве применяются печи периодического и непрерывного действия. Учитывая специфику термической обработки данной детали выбираем печи периодического действия. Среди печей периодического действия наибольшее распространение получили камерные и шахтные электрические печи сопротивления. Для данной детали, имеющей форму полого цилиндра, целесообразно выбрать шахтные печи для всех видов термической обработки.

Шахтные печи имеет ряд преимуществ: относительная простота конструкции; компактность; загрузка и выгрузка деталей механизирована для чего применяются электротельферы, мостовые краны; печи легко герметизируются с помощью песочных затворов. С учётом размеров детали и годовой программы выпуска выбираем следующие марки печей:

- для цементации - шахтную муфельную электропечь сопротивления типа СШЦМ 6.12/9;

- для высокого отпуска - шахтную электропечь сопротивления типа СШЗ 6.12/7;

- для закалки - шахтную электропечь сопротивления типа СШО 6.12/10;

- для низкого отпуска - шахтную электропечь сопротивления типа СШЗ 6.12/7;

- для обработки холодом - холодильная установка КТХ.

Технические характеристики приведены в таблице3.

Технические характеристики шахтных печей Таблица3

| Характеристики |

М а р к и п е ч е й |

| СШЦМ 6.12/9 |

СШЗ 6.12/7 |

СШО 6.12/10 |

| Установленная мощность, кВт |

105 |

75 |

105 |

| Установленная температура,°С |

900 |

700 |

1000 |

| Масса загрузки, кг |

800 |

900 |

1001 |

| Высота, мм |

3645 |

4130 |

3790 |

| Длина, мм |

2720 |

2600 |

2000 |

| Диаметр, мм |

2580 |

2380 |

2470 |

Электропечь сопротивления для цементации.

Шахтные муфельные электропечи предназначены для химико-термической обработки деталей и светлого отжига проволоки и ленты из черного и цветных металлов в бунтах. Муфели и приспособления изготовляют из хромоникелевой стали или сплава. Материалом для нагревателей служит нихром Х20Н80 или безникелевые сплавы типа Х27Ю5Т.

| Рис.17 Шахтная муфельная электропечь типа СШЦМ |

Температура цементации 930 °С. В качестве футеровки применяют шамот и теплоизоляционные материалы. Электрические нагреватели располагают на стенах шахты печи. СШЦМ для газовой цементации мелких деталей. Печь имеет жароупорный муфель,

установленный на подставку, опирающуюся на футеровку пода печи. Футеровка выполнена из шамотного огнеупорного и теплоизоляционногоматериалов. Нагреватели расположены на стенках и поду шахты печи. Специальные приспособления из жаропрочных сталей, устанавливаемые в муфель, имеют съемные днища с отверстиями для прохождения газа-карбюризатора. Печь закрывается крышкой.

Крышка имеет механизм подъема и поворота.

В крышке имеются отверстия для подачи в муфель газа-карбюризатора и отвода отработанной атмосферы. По центру крышки установлен вентилятор для перемешивания атмосферы в муфеле для получения стабильных результатов по глубине насыщения углеродом обрабатываемых деталей. Вентилятор включается после загрузки партии деталей в муфель и работает в течение всего времени химико-термической обработки. Для равномерного нагрева муфеля, а следовательно, и обрабатываемых деталей печь по высоте разделена на две самостоятельные температурные зоны. Верхняя часть печи теряет больше теплоты в окружающее пространство, чем нижняя часть, поэтому верхняя зона потребляет больше электрической энергии. В шахтной печи с муфелем исключается взаимодействие электрических нагревателей с цементующей атмосферой. Условия работы нагревателей в печах с муфелем и обычных печах с воздушной атмосферой аналогичны. Шахтные печи изготовляют различной мощности.

Электропечь сопротивления для высокого, низкого отпуска и

закалки.

Рис.18 Шахтная электропечь

типа СШО, СШЗ

|

На рисунке 18 показана шахтная электропечь типа СШО, СШЗ с температурой нагрева до 700 °С. Печь работает с окислительной или защитной атмосферой и представляет собой каркас, футерованный огнеупорными и теплоизоляционными материалами.

Сверху печь перекрывается поворотной крышкой с

механизмом подъема и поворота.

Вентилятор расположен внизу печи. Нагреватели размещены на боковых стенках печи. Между нагревателями и обрабатываемыми деталями или изделиями имеется экран с направляющими для предохранения его от повреждений при загрузке изделий (например, в виде бунтов). Для обеспечения равномерности нагрева печь разбита по высоте на три температурные зоны I-III. Температуру измеряют термопарами.

Разъем между печью и крышкой уплотняют с помощью песочного затвора.

Закалочный бак.

К оборудованию, предназначенному для охлаждения при закалке, относят немеханизированные и механизированные закалочные баки, в которых детали охлаждаются в свободном состоянии, закалочные прессы, закалочные и гибозакалочные машины, в которых детали (шестерни, валы, листы, рессоры) закаливаются в зажатом состоянии.

Рис.19 Закалочный бак с механизирован

ным перемещением стола

|

Немеханизированный заклочный бак представляет собой ёмкость цилиндрической или прямоугольной формы. Бак сваривают из листовой низкоуглеродистой стали толщиной 4—6 мм. В термических цехах применяют небольшие закалочные баки для закалки мелких и средних деталей. Размеры баков в плане (в мм): 60х700, 700х1200. Глубина баков около 1000 мм. В немеханизированных баках все процессы по передаче деталей в бак, перемещению в баке и выдаче их из бака выполняют вручную. Ориентировочный объем закалочной жидкости в баке составляет 15 л на 1 кг охлаждаемых деталей. Для крупных деталей (штампы, валы и т. п.) размеры закалочных баков могут достигать нескольких метров.

При определении объема закалочного бака и его размеров следует учитывать, что для обеспечения: равномерных условий охлаждения деталей над ними и под ними должен быть слой закалочной жидкости толщиной не менее 100мм. Кроме того, уровень закалочной жидкости должен быть, от края бака на расстоянии не менее, чем 100—150 мм.

Для закалки деталей, применяют баки (рис.19) с механизированным перемещением закалочного стола, на который устанавливается поддон с нагретыми деталями. При помощи пневматического подъемника стол может опускаться и подниматься в баке.

Установка для обработки холодом.

Для охлаждения небольшого числа отдельных деталей, например, режущего инструмента, калибров и других изделий из высоколегированной стали применяют камеры полезным объемом 0,1—1,0м3

. Камера шкафная (КТХ) оборудована компрессорной установкой, обеспечивающей охлаждение до —100°С, и электронагревателями, позволяющими нагревать камеру до 155°С. На рис.20 показан разрез камеры КТХ. Машинное отделение расположено в нижней части камеры. Электрические нагреватели расположены под рабочим пространством камеры. Крыльчатка

вентилятора, вращаемая электродвигателем, направляет поток воздуха в воздухоохладитель,

в котором размещён змеевик, последовательно соединённый со змеевиком испарителя, припаянным к поверхности внутреннего корпуса камеры. Через окно в двери можно при включенном осветительном приборе осматривать внутреннее пространство камеры.

Моечная машина.

Рис.21 Схема малогабаритной

моечной машины

|

В термическом производстве используют моечные машины различных типов. На рисунке 21 показана малогабаритная моечная машина с роликовым подом конструкции ЗИЛ. На сварной раме установлена моечная камера, вход в которую закрыт резиновой заслонкой. Контейнер с уложенными деталями устанавливают на роликовый под. В процессе промывки контейнер совершает возвратно-поступательные перемещения в моечной камере со скоростью 2,9 м/мин.

Установка для струйно-абразивной обработки деталей.

| Рис.22 Установка для струйно-абразивной обработки деталей |

Струйно-абразивная обработка деталей представляет собой процессы, при которых рабочий материал (металлический песок, дробь) вводится в струю газа или жидкости и направляется на очищаемую поверхность. В этом случае кинетическая энергия, сообщенная абразиву, расходуется на удаление загрязнений с поверхности обрабатываемой детали. Так как струйно-абразивная обработка основана на чисто механическом действии абразива, эффективность обработки увеличивается с увеличением твердости абразива и скорости его перемещения. На рисунке 22 приведена схема полуавтоматической установки для струйно-абразивной обработки мелких деталей. Установка состоит из корпуса,

барабана,

надсопельного бункера,

основного бункера,

привода,

сопел и электрошкафа.

В корпусе и барабане имеются двери для загрузки деталей. В верхней части установки помещается вытяжная вентиляция. Внутренняя полость барабана для обработки деталей облицована резиной. Вращение барабан получает от электродвигателя через редуктор и цепную передачу.

Работа установки осуществляется следующим образом: в барабан загружаются очищаемые детали, в бункер — металлическая дробь. Загрузочные двери плотно закрываются и включается привод вращения барабана. При вращении барабана дробь захватывается ковшами,

прикрепленными к торцам барабана, и загружается в надсопельные бункера, откуда дробь самотеком поступает в сопла. Струя сжатого воздуха с дробью направлена в бункер на детали.

Крупные металлические частицы через отверстия в барабане попадают в бункер, а мелкие — отсасываются вытяжной вентиляцией. Через 15—20 мин привод автоматически выключается, барабан останавливается и очищенные детали выгружаются. В аппаратах для струйно-абразивной обработки наиболее изнашиваются сопла, из которых с большой скоростью выбрасываются частицы рабочего материала.

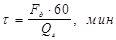

Расчёт количества оборудования.

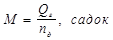

Определение потребного количества печей для каждой операции:

; ;

- потребное время работы печи, печи-час; - потребное время работы печи, печи-час;

- действительный годовой фонд времени, ч; - действительный годовой фонд времени, ч;

печи-час; печи-час;

- оперативное время на термообработку одной садки, ч; - оперативное время на термообработку одной садки, ч;

- количество садок в годовой программе; - количество садок в годовой программе;

- годовая программа выпуска, шт; - годовая программа выпуска, шт;

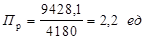

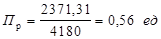

Определим количество оборудования для всех операций.

Исходные данные:  =200000шт, =200000шт,  =4180ч =4180ч

1. Для цементации: 2. Для высокого отпуска: 3. Для закалки:

; ;  ; ;  ; ;

п/ч

; п/ч

;  п/ч

; п/ч

;  п/ч

; п/ч

;

; ;  ; ;  ; ;

; ;  ; ;  ; ;

. .  . .  . .

4. Для обработки холодом: 5. Для низкого отпуска:

; ;  ; ;

п/ч

; п/ч

;  п/ч

; п/ч

;

; ;  ; ;

; ;  ; ;

. .  . .

6.3

Выбор приспособления

Выбор оборудования зависит от технологии термической обработки, применяемого оборудования, материалов и габаритов изделия. Так как приспособление испытывает постоянный перепад температур. Срок их службы ограничен. В шахтных печах применяются приспособления типа этажерка (рис.23). этажерки изготовляются из жаропрочной стали марки 36Х18Н25С2. На этажерку при цементации размещается порядком 70шт.

6.1

Выбор методов контроля

Контроль параметров технологического процесса.

Контроль температуры.

Контроль и регулирование температуры в печах проводится с помощью потенциометров. В настоящее время наиболее совершенным прибором является электронный автоматический потенциометр КСП-4. Первичным прибором-датчиком является термопара, тип термопары выбирается в зависимости от рабочей температуры печи. Марки и технические характеристики термопар приведены в таблице 4

Марки и характеристики применяемых термопар ГОСТ 6616-74 Таблица4

| Операция |

Температура, °С |

Тип термопары |

Градуировка |

Материал электродов |

Предел измерения при длительной работе |

Предел измерения при кратковременной работе |

цементация

выс.отпуск

закалка

|

960

650

880

|

ТХА

|

ХА

|

хромель-

алюмель

|

50

|

1000

|

1300

|

| обработка холодом |

- 50 |

термометр |

_____ |

_________ |

______ |

______ |

_________________ |

| низ.отпуск |

250 |

ТХК |

ХК |

хромель-

копель

|

50 |

600 |

800 |

Контроль синтина.

Контроль расхода синтина осуществляется с помощью ротаметра и должен составлять 6,5...7,2мл/мин или 160...180капель/мин.

Контроль качества термически обработанных деталей.

Контроль качества после термической обработки проводится по ОСТ 10002-78, группа контроля 2ц.

Контроль внешнего вида.

Проводится внешний осмотр готовых деталей на коробление и изменение размеров. Контроль внешнего вида проводится на 100%.

Контроль твёрдости термически обработанных деталей.

Твёрдость является одной из характеристик качества цементации. Твёрдость измеряется после цементации, закалки и низкого отпуска. Контроль твёрдости проводится по методу Роквелла (ГОСТ 9013-59) на приборе ТК-2 путём вдавливания в зачищенную поверхность алмазного конуса при нагрузке Р=1470Н. Показания прибора снимают по шкале «С» - чёрного цвета.

Контроль глубины цементованного слоя.

Для контроля глубины цементованного слоя используют пресс Бринеля. Этот метод заключается во вдавливании в зачищенную поверхность закалённого шарика диаметром 2,5мм при нагрузке равной Р=187,5Н.

Контроль микроструктуры.

Микроструктуру исследуют на микроскопах, вырезанных из цементованных и закалённых образцах с помощью специальных шкал, разработанных для данной стали. Содержание углерода определяется послойным химическим или спектральным анализом.

7.

Возможные виды брака и методы его устранения

Дефекты возникающие при цементации.

1. Трооститная сетка - образуется при внутреннем окислении. Внутреннее окисление уменьшает содержание легирующих элементов в твёрдом растворе, повышает критическую скорость закалки. При закалке в масле приводит к не мартенситному превращению аустенита. Для устранения трооститной сетки за 5...10мин до окончания процесса в печную атмосферу вводят аммиак 2,5...10%. долговечность деталей можно повысить, устраняя зоны внутреннего окисления последующей механической обработкой.

2. Обезуглероживание поверхности цементованного слоя - происходит при подстуживании на воздухе и при отсутствии автоматического регулирования углеродного потенциала во втором периоде насыщения. Для устранения обезуглероживания предполагается охладить детали в потоке обработанных газов.

3. Неравномерная глубина цементованного слоя - является результатом равномерности температуры в рабочем пространстве или плохой циркуляции печной атмосферы, при нарушении подачи карбюризатора, понижение температуры, недостаточной выдержке.

Дефекты при закалке.

1.Недогрев - возникает в том случае, если сталь была нагрета до температуры ниже критической. Часть сорбита не превращается в аустените, в результате закалки получается структура имеющая низкую твёрдость. Этот дефект можно исправить для чего недогретую сталь отжигают, а затем проводят нормальную закалку.

2.Перегрев - получается, если сталь была нагрета до температуры намного выше критической или при оптимальной температуре была дана слишком большая выдержка. При перегреве идёт рост зерна аустенита, мартенсит становится хрупкостойким. Исправляется отжигом, закалкой

3. Пережог - получается в том случае, если сталь была недогрета до температуры близкой к температуре плавления. Пережог характеризуется оплавлением и в связи с этим окислением металла по границам зёрен, поэтому сталь становится очень хрупкой. Пережого является неисправимым браком.

4. Закалочные трещины - возникают в результате резкого охлаждения или нагрева, перегрева, неравномерного охлаждения, наличие в деталях острых углов, рисок и п.т.

5. Пятнистая закалка - возникает если на поверхности детали окалина, загрязнение, неравномерная структура. В некоторых зонах вместо мартенсита может быть троостит или сорбит. Этот брак устраняется путём очистки деталей и перед закалкой проводят контроль стали на однородность.

Дефекты возникающие при отпуске.

1. Недоотпуск - получается при температуре отпуска ниже нормальной в результате сталь на достигает требуемых свойств. Исправить недоотпуск можно дополнительным отпуском.

2. Переотпуск - получается при температуре отпуска выше нормальной или изменении длительности отпуска. В результате переотпуска сталь не достигает требуемых свойств. Сталь имеет пониженную твёрдость и прочность.

8.

Охрана труда

При проведении операции термической обработки на участке возникают опасные и вредные производственные факторы, которые оказывают отрицательное воздействие на здоровье и работоспособность человека. Элементы формирующие эти факторы приведены в таблице5.

Опасные факторы технологического процесса. Таблица 5

№

п/п

|

Наименование

операции

|

Оборудование, приспособление, инструмент |

Материалы, сырьё |

Производственная среда |

Окружающая среда |

| 1 |

Цементация |

СШЦМ 6.12/9

этажерка

|

12Х2НВФА

синтин

|

Высокая температура,

продукты разложения синтина, повышенное напряжение токоведущих частей

|

Выделение тепла, загрязнение сточных вод |

| 2 |

Высокий и низкий отпуск |

СШЗ 6.12/7

этажерка

|

12Х2НВФА |

Высокая температура,

продукты разложения синтина, повышенное напряжение токоведущих частей

|

Выделение тепла, загрязнение сточных вод |

| 3 |

Закалка |

СШО 6.12/10

закалочный бак

|

12Х2НВФА

масло

|

Опасность возгорания масла, высокая температура, продукты разложения синтина, повышенное напряжение токоведущих частей |

Выделение тепла, загрязнение сточных вод |

| 4 |

Промывка |

моечная машина

ММТ корзина

|

12Х2НВФА

10% водный раствор Na2CO3

|

Повышенная влажность, вредные испарения |

Загрязнение сточных вод |

| 5 |

Обдувка |

гидропескоструйная машина

|

| 6 |

Зачистка |

станок |

Шум, пылевыделения |

Загрязнение сточных вод |

| 7 |

Контроль твёрдости |

твердомер 2090ТР |

12Х2НВФА |

Недостаточная освещённость |

______________ |

| 8 |

Контроль глубины слоя |

микроскоп, полировальный круг, вытяжной шкаф |

12Х2НВФА

травители, полировальная жидкость

|

Вредные испарения, шум, недостаточная освещённость, попадание травителя на руки |

Загрязнение сточных вод, вредные испарения в атмосферу |

8.1

Мероприятия по технике безопасности

К числу мероприятий по технике безопасности при эксплуатации установок и приборов контроля параметров технологических процессов относятся следующие: при контроле температуры - проходы к первичным преобразователям температуры установленным в труднодоступных местах, должны быть обеспечены смотровыми площадками и лестницами. Все приборы, к которым подводится электропитание должны быть заземлены; при контроле расхода количества и уровня - при эксплуатации расходомеров переменного перепада давления необходимо обеспечивать сброс продуктов продувки в дренажные или канализационные линии для предотвращения загрязнения воздуха. Все приборы, к которым подводится электропитание, должны быть заземлены. Для всех счетчиков, приборов, установок расположенных в труднодоступных местах, должны быть предусмотрены площадки или колодцы с хорошо освещёнными проходами.

При работе на электротермическом оборудовании с контролируемыми атмосферами не допускается смешивание горючих газов применяемых при приготовлении контролируемых атмосфер с воздухом, во избежании образования взрывчатой смеси. Строгое соблюдение правил остановки печей и замены контролируемой атмосферы. Перед введении в печь атмосферы из неё необходимо предварительно удалить воздух. Для продувки печей необходимо применять инертные газы. Удаление газов обладающих резким запахом из рабочей зоны должно проводиться местными вентиляторами с отсосами. Для предотвращения отравления в трубопроводах и аппаратах необходимо предусматривать надёжные соединители и прокладки.

8.2

Мероприятия по охране окружающей среды

Термическая обработка металла и эксплуатация электрооборудования в той или иной степени оказывает вредные воздействия на окружающую среду, так как сопровождается образованием большого количества вредных газов, пыли, загрязнённых вод. Поэтому при эксплуатации э.т.о. и выборе среды при термической обработке необходимо учитывать степень отрицательного воздействия этих факторов на окружающую среду.

В термическом производстве к основным факторам оказывающих вредное влияние на окружающую среду относятся:

1. выделение тепла в биосферу - почти вся электроэнергия, потребляемая печами, преобразуется в тепло и рассеивается в биосфере в виде потерь или при охлаждении нагретых деталей. Чем мощнее электропечи, тем существеннее этот фактор. Для уменьшения бесполезного рассеивания тепла целесообразно: улучшение теплоизоляции и сокращение всех видов потерь, использование тепла отходящих газов и охлаждающей воды для технологических или коммунальных целей;

2. выделение в атмосферу вредных газов - в термических цехах при нагреве в контролируемых атмосферах, сушке и некоторых других операциях выделяются вредные газы. Для уменьшения загрязнения атмосферы проводятся следующие мероприятия: применение систем газоулавливания и газоочистки, замена технологических процессов с большим газовыделением на другие более совершенные;

3. загрязнение водоёмов производственными сточными водами - в термических цехах в сточные воды попадают растворы кислот, щелочей и солей, применяемые для травления деталей; вода используемая для закалки и промывки изделий и охлаждения печных устройств. Для обезвреживания сточных вод проводятся следующие мероприятия: сточные воды должны перед их сбросом проходить различные методы очистки, обеспечивающие ПДК вредных веществ в воде; после обработки, отстаивания и фильтрования сточные воды сбрасываются в бытовую канализацию;

4. использование водных ресурсов - электротермическое оборудование является крупным потребителем воды, расходуемой на охлаждение элементов печей и устойств. К ней предъявляются высокие требования: для уменьшения забора воды из источников и обеспечения её качества необходимо применять системы оборотного водоснабжения.

8.3

Мероприятия по противопожарной безопасности

При обслуживании электропечей должны быть соблюдены следующие требования безопасности:

1. все токоведущие части электропечей, с которыми возможно соприкосновение обслуживающего персонала, должны быть изолированы или ограждены;

2. ограждения и приборы контроля, к которым подводится электропитание, должны быть заземлены;

3. электрические печи должны иметь блокировку для автоматического отключения нагревательных элементов при открывании дверцы печи.

4. при эксплуатации электротермического оборудования должны использоваться изоляционные средства индивидуальной защиты: рукавицы, диэлектрические галоши, коврики и т.п.

5. при обслуживании электротермического оборудования Правилами эксплуатации электроустановок предусмотрены специальные меры безопасности для защиты обслуживающего персонала от воздействия высоких температур и теплового излучения. Все механизмы управления и обслуживания печей должны быть установлены так, чтобы рабочий не подвергался воздействию высоких температур и вредных газов. Разность температур на поверхности печей и окружающего воздуха не должна превышать 45...60°С.

Нормативное обеспечение проекта

ГОСТ 9012-59 Металлы. Методы испытания. Измерение твёрдости по Бринелю.

ГОСТ 4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ 1913-59 Металлы. Методы испытания. Измерение твёрдости по Роквеллу. Шкалы А, В, С.

ГОСТ 12.0.004-79 «ССБТ. Организация обучения работающих безопасности труда. Общие положения.»

ГОСТ 12.1.005-88 «ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих в литейных и термических цехах».

ГОСТ 12.0.002-80 «ССБТ. Безопасность производственного оборудования. Общие требования».

ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Классификация».

ГОСТ 12.3.004-75 «ССБТ. Термическая обработка металлов. Общие требования безопасности».

ГОСТ 12.1.004-85 «ССБТ. Пожарная безопасность. Общие требования».

ГОСТ 12.1.010-76 «ССБТ. Взрывобезопасность. Общие требования».

Литература

1. Современные технологии в производстве газотурбинных двигателей под редакцией А.Г.Братухина, Г.К.Язова, Б.Е.Карасева.

М.: Машиностроение, 1997г. 410с.

2. А.А.Гарькавый, «Производство деталей авиационных двигателей».

М.: Машиностроение, 1977г.

3. Гуляев А.П., «Металловедение».

М.: Машиностроение, 1988г.

4. Долотов Г.П., Кондаков Е.А., «Оборудование термических цехов и лабараторий испытания металлов».

М.: Машиностроение, 1988г. 336с.

5. Электротермическое оборудование:

Справочник под редакцией А.П.Альтгаузена.

М.: Энергия, 1980г. 416с.

6. Авиационные материалы. Справочник, тои I под редакцией Туманова А.Т., ОНТИ, 1975.

7. Парфеновская Н.Г., Самоходский А.И. «технология термической обработки металлов».

8. Филлипов С.А., Фиргер И.А. «Справочник термиста».

М.: Машиностроение, 1975г.

9. Башнин Ю.А., Ушаков Б.К., Секей А.Г. «Технология термической обработки стали».

М.: Металлургия, 1986. 424с.

|