| РЕФЕРАТ

Данная курсовая работа по дисциплине «Расчет и конструирование пластмассовых изделий и форм» содержит 38 листов печатного текста, 12 рисунков, 1 сборочный чертеж, 26 чертежей деталировки.

ОТЛИВКА, ГНЕЗДНОСТЬ, ВЫТАЛКИВАТЕЛЬ, ХВОСТОВИК, ОСНАСТКА, ЛИТНИКИ, ПУАНСОН, МАТРИЦА.

Основной задачей данной курсовой работы является полный расчет проектируемой оснастки на изделие. Итогом проведенной работы расчет гнездности оснастки, тепловой расчет оснастки, расчет литниковой системы, расчет исполнительных размеров формообразующих деталей, расчет ресурса оснастки.

Также в курсовой работе приводится подробное описание конструкции формы и описание работы разработанной оснастки.

В технологической части работы приводится свойства материала, из которого изготовлено изделие и расчет основных технологических параметров процесса литья под давлением: давление литья, давление на материал в полости формы, время впрыска, выдержки под давлением и охлаждения материала.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 3

1. РАСЧЕТ ГНЕЗДНОСТИ ОСНАСТКИ.. 4

2. ТЕПЛОВОЙ РАСЧЕТ ОСНАСТКИ.. 8

3. РАСЧЕТ ЛИТНИКОВОЙ СИСТЕМЫ... 13

4. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ФОРМООБРАЗУЮЩИХ ДЕТАЛЕЙ.. 22

4.1. Расчет исполнительных размеров полуматрицы подвижной

.. 22

4.2. Расчет исполнительных размеров пуансона

.. 23

4.3. Расчет исполнительных размеров полуматрицы неподвижной

.. 24

4.4. Расчет исполнительных размеров вставки

.. 25

4.5. Расчет исполнительных размеров нижнего знака

.. 26

4.6. Расчет исполнительных размеров верхнего знака

.. 27

5. РАСЧЕТ УСТАНОВЛЕННОГО РЕСУРСА ОСНАСТКИ.. 28

6. ОПИСАНИЕ РАБОТЫ РАЗРАБОТАННОЙ ОСНАСТКИ.. 30

7. СВОЙСТВА МАТЕРИАЛА И ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ.. 32

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.. 36

ПРИЛОЖЕНИЕ 1. 37

Области применения пластических масс в народном хозяйстве весьма разнообразны. Из них изготавливают издел ия народного потребления, детали машиностроения, приборостроения, радиоаппаратуры и т.п. В большинстве случаев пластмассы используют как самостоятельный конструкционный материал, кроме того, они являются заменителем ряда дефицитных дорогостоящих материалов. В этой связи большое значение приобретают вопросы разработки пластмассовых изделий с учетом их технологических свойств и проектирования технологической оснастки (форм для литья под давлением и пресс-форм). ия народного потребления, детали машиностроения, приборостроения, радиоаппаратуры и т.п. В большинстве случаев пластмассы используют как самостоятельный конструкционный материал, кроме того, они являются заменителем ряда дефицитных дорогостоящих материалов. В этой связи большое значение приобретают вопросы разработки пластмассовых изделий с учетом их технологических свойств и проектирования технологической оснастки (форм для литья под давлением и пресс-форм).

Реклама

Конструкция пластмассового изделия существенно влияет на конструкцию формы (зависящую от технологичности изделия) и качественные показатели изделия, которые, в свою очередь, зависят как от технологии его изготовления, так и от его конструкции. В связи с этим изделие следует конструировать одновременно с анализом его технологичности.

Необходимо учитывать, что в ряде случаев ошибки, заложенные при разработке изделия, невозможно исправить выбором конструкции формы.

При конструировании пластмассовых изделий стремятся к обеспечению рациональных условий течения материала в форме, повышению точности изготовления, уменьшению внутренних напряжений, коробления, цикла изготовления.

Для литьевых форм расчет связан с учетом объема впрыска, усилия смыкания, пластикационной производительности и геометрических размеров плит.

Изделие, для которого проектируется оснастка, изготовлено из полипропилена марки 21020–12. Масса одного изделия  . .

Задавшись объемом впрыска  выбираем термопластавтомат марки Д3132–250 [1]. выбираем термопластавтомат марки Д3132–250 [1].

Гнездность, обусловленную объемом впрыска термопластавтомата, можно найти из формулы:

(1.1) (1.1)

где  – коэффициент использования машины, который зависит от состояния полимера; – коэффициент использования машины, который зависит от состояния полимера;

– объем впрыска литьевой машины, см

3

; – объем впрыска литьевой машины, см

3

;

– объем одного изделия, см

3

; – объем одного изделия, см

3

;

– коэффициент, учитывающий объем литниковой системы. – коэффициент, учитывающий объем литниковой системы.

Объем одного изделия определим по формуле:

(1.2) (1.2)

где  – плотность материала, г/см

3

, для полипропилена – плотность материала, г/см

3

, для полипропилена  . .

Подставляя значения в формулу (1.2) имеем:

Так как полипропилен – материал кристаллический, принимаем  . .

Так как объем одного изделия находится в пределах от 30 до 50 см

3

принимаем  . .

Подставляем полученные значения в формулу (1.1), откуда:

Таким образом, гнездность, обусловленная объемом впрыска  шт. (округление в большую сторону). шт. (округление в большую сторону).

Примем значение оптимальной гнездности  , равное гнездности, обусловленной объемом впрыска: , равное гнездности, обусловленной объемом впрыска:

Гнездность, которая обусловлена усилием смыкания плит термопластавтомата, определяется по формуле:

(1.3) (1.3)

где  – номинальное усилие смыкания плит термопластавтомата, Н

; – номинальное усилие смыкания плит термопластавтомата, Н

;

- давление пластмассы в оформляющем гнезде, Па

; - давление пластмассы в оформляющем гнезде, Па

;

- площадь проекции изделия на плоскость разъема формы (без учета площади сечения отверстий), см

2

; - площадь проекции изделия на плоскость разъема формы (без учета площади сечения отверстий), см

2

;

- коэффициент, учитывающий площадь литниковой системы в плите; - коэффициент, учитывающий площадь литниковой системы в плите;

- коэффициент, учитывающий использования максимального усилия смыкания плит на 80–90% - коэффициент, учитывающий использования максимального усилия смыкания плит на 80–90%

Реклама

Для термопластавтомата Д3132–250 номинальное усилие запирания формы  . Давление пластмассы в оформляющем гнезде . Давление пластмассы в оформляющем гнезде  примем 32·106

Па. примем 32·106

Па.

. .  . .  . .

Полученные данные подставляем в формулу (1.3), откуда

Гнездность, которая обусловлена пластикационной производительностью термопластавтомата, определяют из формулы:

(1.4) (1.4)

где где  – номинальная (по полистиролу) пластикационная производительность, кг/ч

; – номинальная (по полистиролу) пластикационная производительность, кг/ч

;

– время охлаждения изделия, с

; – время охлаждения изделия, с

;

– коэффициент, учитывающий отношение пластикационной производительности по данному материалу к значению ее по полистиролу; – коэффициент, учитывающий отношение пластикационной производительности по данному материалу к значению ее по полистиролу;

– масса изделия, г

. – масса изделия, г

.

Пластикационную производительность термопластавтомата определяют исходя из неравенства:

(1.5) (1.5)

Время охлаждения изделия  определяется по формуле определяется по формуле

(1.6) (1.6)

где  – коэффициент температуропроводности, м

2

/с

; – коэффициент температуропроводности, м

2

/с

;

- толщина изделия, м

; - толщина изделия, м

;

- средняя за цикл температура формующих поверхностей, °

С

; - средняя за цикл температура формующих поверхностей, °

С

;

– начальная температура изделия, равная температуре впрыскиваемого в форму расплава, °

С

; – начальная температура изделия, равная температуре впрыскиваемого в форму расплава, °

С

;

– температура в середине стенки изделия, при которой раскрывается форма, °

С

. – температура в середине стенки изделия, при которой раскрывается форма, °

С

.

Подставляя значения в формулу (1.6), имеем:

Подставляя полученные значения в формулу (1.5), имеем:

Далее по  формуле (1.4) рассчитываем гнездность: формуле (1.4) рассчитываем гнездность:

Из рассчитанных значений  , ,  , ,  принимаем наименьшее: принимаем наименьшее:

. .

Принятое значение  проверим по условию термопластавтомата. Значение проверим по условию термопластавтомата. Значение  не должно превышать число не должно превышать число  , определяемое площадью рабочей поверхности плиты термопластавтомата. , определяемое площадью рабочей поверхности плиты термопластавтомата.

(1.7) (1.7)

где  – площадь рабочей поверхности плиты, см

2

. – площадь рабочей поверхности плиты, см

2

.

Условие выполняется. Принимаем количество гнезд равное 4, так как 5 гнезд не удобно располагать на чертеже.

Отверждение полимера в форме требует отвода большого количества теплоты. В связ и с этим продолжительность цикла литья в значительной степени зависит от эффективности отвода теплоты и от достигаемой при этом температуры отливки. Кроме того, режим охлаждения существенно влияет на качество изделий. Так, более высокая температура формы позволяет получить: более высокие механические показатели кристаллических полимеров, качественную поверхность, блеск изделия; менее ориентированную структуру полимера и меньшие внутренние напряжения, и ряд других положительных сторон. Низкая температура формы позволяет уменьшить: рассеяние размеров отливаемых изделий, усадку и коробление, цикл литья. и с этим продолжительность цикла литья в значительной степени зависит от эффективности отвода теплоты и от достигаемой при этом температуры отливки. Кроме того, режим охлаждения существенно влияет на качество изделий. Так, более высокая температура формы позволяет получить: более высокие механические показатели кристаллических полимеров, качественную поверхность, блеск изделия; менее ориентированную структуру полимера и меньшие внутренние напряжения, и ряд других положительных сторон. Низкая температура формы позволяет уменьшить: рассеяние размеров отливаемых изделий, усадку и коробление, цикл литья.

Вместе с тем необходимо помнить, что при быстром охлаждении в отливке возникают большие внутренние напряжения, и, если изделие эксплуатируется при повышенных температурах, неизбежны вторичная усадка и коробление. На переохлажденных стенках формы может конденсироваться влага, отрицательно влияющая на качество поверхности отливки.

Рассчитаем каналы охлаждения для литьевой формы.

1. Время охлаждения, с

, определяют по приближенной формуле (1.6):

2. Время цикла, с

(2.1) (2.1)

где  – время смыкания и размыкания полуформы, с – время смыкания и размыкания полуформы, с

– время впрыска, с – время впрыска, с

3. Количество теплоты  , поступившее с расплавом и отдаваемое отливкой, Дж , поступившее с расплавом и отдаваемое отливкой, Дж

(2.2) (2.2)

где  – масса отливки, кг – масса отливки, кг

(2.3) (2.3)

здесь  – масса изделия, кг

, ( – масса изделия, кг

, ( ); );

– число гнезд, шт

, ( – число гнезд, шт

, ( ); );

– масса литников, кг

, ( – масса литников, кг

, ( ); );

– удельная теплоемкость материала отливки, Дж/(кг·

°

С),

( – удельная теплоемкость материала отливки, Дж/(кг·

°

С),

( ) )

– средняя (по объему отливки) температура изделия в момент раскрытия формы, °

С – средняя (по объему отливки) температура изделия в момент раскрытия формы, °

С

(2.4) (2.4)

Тогда

4. Количество теплоты, отводимое хладагентом  , Дж , Дж

(2.5) (2.5)

Пренебрегая потерями в окружающую среду, принимаем

(2.6) (2.6)

Тогда

5. Расход хладагента, кг

(2.7) (2.7)

где  – удельная теплоемкость хладагента (воды), Дж/(кг·

°

С),

( – удельная теплоемкость хладагента (воды), Дж/(кг·

°

С),

( ); );

– разность температур хладагента на выходе и входе в канал (принимается не более 2-4°

С

для исключения неравномерности охлаждения). – разность температур хладагента на выходе и входе в канал (принимается не более 2-4°

С

для исключения неравномерности охлаждения).

6. Расход хладагента через пуансон и матрицу, кг

(2.8) (2.8)

где  – определяем по чертежу пуансона и матрицы, м2

; – определяем по чертежу пуансона и матрицы, м2

;

7. Площадь поперечного сечения каналов, м

2

(2.9) (2.9)

где  – плотность воды, кг/м

3

, ( – плотность воды, кг/м

3

, ( ) )

– скорость течения хладагента, м/с

, ( – скорость течения хладагента, м/с

, ( ); );

8. Диаметр канала, м

(2.10) (2.10)

Возьмем диаметр канала 9 мм

.

9. Суммарная длина каналов круглого сечения, м

(2.11) (2.11)

На рис. 1 приведены чертежи плит охлаждения (а) – фланец неподвижный, б) – плита охлаждения).

Рис. 1, а) Рис. 1, а)

Рис. 1, б)

3. РАСЧЕ

Т ЛИТНИКОВОЙ СИСТЕМЫ Т ЛИТНИКОВОЙ СИСТЕМЫ

Литниковая система – это система каналов формы, служащая для передачи материала из сопла литьевой машины в оформляющие гнезда формы. Застывший в литниковых каналах полимер называется литником.

Литниковая система должна обеспечивать поступление расплава полимера в оформляющую полость формы с минимальными потерями температуры и давления после пластицирующего цилиндра литьевой машины. Литниковая система решающим образом влияет на качество изготавливаемого изделия, расход материала, производительность процесса. Неправильно спроектированная литниковая система является причиной повышенных напряжений в изделии, его коробления, образования на поверхности изделия следов течения материала, неполного заполнения формообразующей полости, неравномерной усадки материала.

В общем виде литниковая система включает три основных элемента: центральный литниковый канал, по которому расплав из материального цилиндра поступает в форму; разводящий канал, ответвляющийся от основного; впускной канал, по которому расплав непосредственно поступает в оформляющую полсть. Наличие всех трех элементов литниковой системы или отсутствие каких либо из них связано как с конфигурацией отливаемого изделия, так и с конструкцией формы. Так, литниковая система одногнездной формы часто состоит из одного литникового канала. Многогнездная форма всегда включает все три вида каналов.

Проведем расчет литниковой втулки (рис. 2):

Рис. 2

В зависимости от массы отливки ( ) согласно рис. 27 /1/ диаметр отверстия центрального литникового канала на входе в литниковую втулку можно принять равным ) согласно рис. 27 /1/ диаметр отверстия центрального литникового канала на входе в литниковую втулку можно принять равным  . Диаметр сопла литьевой машины, из которой будет поступать расплав не должен быть больше, поэтому . Диаметр сопла литьевой машины, из которой будет поступать расплав не должен быть больше, поэтому  . .

Диаметр на входе в литниковую втулку можно определить аналитически, вычислив расчетный диаметр, см

(3.1) (3.1)

где  – объем впрыска, см

3

, – объем впрыска, см

3

,

– средняя скорость течения материала в литниковой втулке, см/с – средняя скорость течения материала в литниковой втулке, см/с

– продолжительность впрыска, с

. – продолжительность впрыска, с

.

Подставляя соответствующие значения в формулу (3.1), получаем:

Так как  , то на практике принимают диаметр литника, мм

: , то на практике принимают диаметр литника, мм

:

(3.2) (3.2)

то есть

Длина L

центрального литникового канала зависит от толщины плит и составляет 33 мм

.

Диаметр D

центрального литникового канала на выходе рассчитаем исходя из угла конуса  и длины канала по формуле: и длины канала по формуле:

(3.3) (3.3)

Получим

Для упрощения изготовления втулки примем диаметр на выходе равным

Разводящие каналы являются частью литниковой системы, соединяющей оформляющие полости формы с центральным литником. Во всех случаях надо укорачивать разводящие каналы, так как увеличение длины канала ведет к возрастанию расхода материала, потерь давления, а так же ориентационных напряжений в изделиях. Разводящие каналы являются частью литниковой системы, соединяющей оформляющие полости формы с центральным литником. Во всех случаях надо укорачивать разводящие каналы, так как увеличение длины канала ведет к возрастанию расхода материала, потерь давления, а так же ориентационных напряжений в изделиях.

На рис. 3 приведена схема разводящих литников и их размеры.

Рис. 3 Рис. 3

Форма сечения каналов и рекомендации по применению даны в табл. 26 /1/.

Принимаем сегментную форму сечения как для основного разводящего (рис. 4, а), так и для вспомогательного разводящего (рис. 4, б) каналов:

а) б)

Рис. 4

Сегментная форма сечения обеспечивает хорошее течение расплава и небольшие потери тепла.

При заполнении каналов расплавом полимера прилегающие к стенкам слоя материала интенсивно охлаждаются и затвердевают, уменьшая эффективное сечение канала. Поэтому каналы редко изготавливают с площадью поперечного сечения меньше 7 мм

2

(диаметр 3 мм

). В то же время площадь поперечного сечения канала не должна быть слишком велика, чтобы не изменялась продолжительность цикла литья, что возможно при литье очень тонких изделий. Поэтому нежелательно из готавливать каналы с сечением более 80 мм2

(диаметр 10 мм

). готавливать каналы с сечением более 80 мм2

(диаметр 10 мм

).

В общем случае диаметр d

канала круглого сечения или эквивалентный диаметр dэ

не круглого сечения можно определить по диаграмме (рис. 33 /1/) в зависимости от массы отливаемого изделия и длины L

пути течения материала в разводящем канале.

d

э

основного разводящего канала, при L

= 90 мм

, dэ

= 7,5 мм

, принимаем d

= 8 мм

.

d

э1

вспомогательного разводящего канала при L

= 19 мм

, d

э1

= 5,7 мм

, принимаем d

1

= 6 мм

.

Глубина канала определяется по формуле

(3.4) (3.4)

Соответственно для каналов:

Расплав при заполнении канала охлаждается, попадание в оформляющее гнездо охлажденного переднего фронта расплава может привести к появлению дефектов на поверхности изделия (муар, следы течения). Для уменьшения этих явлений разводящий канал перед поворотом следует снабжать специальными сборниками охлаждения расплава, то есть удлинять каналы на величину b:

(3.5) (3.5)

где d

– диаметр канала, мм.

Для основного канала:

Впускные каналы (питатели) имеют особое значение при литье под давлением. Это последнее звено в системе литниковых каналов, подводящих материал к оформляющей полости формы. От их размеров и расположения в значительной степени зависит качество отливаемых изделий. Глубина впускного канала определяет продолжительность отверждения в нем материала.

Глубина впускного канала, мм

:

(3.6) (3.6)

где  – толщина стенки детали, мм

; – толщина стенки детали, мм

;

– коэффициент, зависящий от материала, – коэффициент, зависящий от материала,  ; ;

Конструкция впуск ного канала приведена на рис. 5. ного канала приведена на рис. 5.

Рис. 5

Ширину впускного канала b

примем равным диаметру вспомогательного разводящего канала d

1

:

Длину впускного канала примем равным

Для обеспечения работоспособности литьевой формы необходимо выполнение следующего неравенства:

(3.7) (3.7)

где  – номинальное давление литья, ат

, – номинальное давление литья, ат

,  ; ;

– общие потери давления, ат

; – общие потери давления, ат

;

– потери давления при течении расплава в центральном литниковом канале, ат

; – потери давления при течении расплава в центральном литниковом канале, ат

;

– потери давления при заполнении расплавом разводящих каналов, ат

; – потери давления при заполнении расплавом разводящих каналов, ат

;

– потери давления во впускных каналах, ат

; – потери давления во впускных каналах, ат

;

– потери давления в стенках изделия, ат

; – потери давления в стенках изделия, ат

;

Потери давления в разводящих каналах можно разделить на потери давления в главном и во вспомогательных разводящих каналах, то есть:

(3.8) (3.8)

где  – потери давления в главном разводящем канале, ат

; – потери давления в главном разводящем канале, ат

;

– потери давления во вспомогательных разводящих каналах, ат

. – потери давления во вспомогательных разводящих каналах, ат

.

Изделие можно разбить на 7 элементов, и потери давления в стенках изделия можно рассчитывать по формуле:

(3.9) (3.9)

где где  – потери давления в прямоугольной пластине (большие стороны), ат

; – потери давления в прямоугольной пластине (большие стороны), ат

;

– потери давления в прямоугольной пластине (меньшие стороны), ат; – потери давления в прямоугольной пластине (меньшие стороны), ат;

– потери давления в прямоугольной пластине (дно), ат

; – потери давления в прямоугольной пластине (дно), ат

;

– потери давления в полом цилиндре, ат

. – потери давления в полом цилиндре, ат

.

Преобразуем формулу (3.7) к виду:

Потери давления в центральном литниковом канале определим по формуле:

(3.10) (3.10)

где  – длина канала, см

, – длина канала, см

,  ; ;

– объемная скорость течения расплава, см

3

/с

; – объемная скорость течения расплава, см

3

/с

;

– реологический параметр полимера, – реологический параметр полимера,  ; ;

– показатель степени реологического уравнения, – показатель степени реологического уравнения,  ; ;

– диаметр литникового канала, см

, – диаметр литникового канала, см

,  . .

Объемную скорость течения расплава определим по формуле:

(3.11) (3.11)

где  – максимальный объем отливки машины, см

3

; – максимальный объем отливки машины, см

3

;

– время впрыска машины, с

; – время впрыска машины, с

;

– количество гнезд в форме, шт

. – количество гнезд в форме, шт

.

Тогда,

Подставим данные в формулу (3.10):

Потери давления в главном литниковом канале определим по формуле:

(3.12) (3.12)

где  – длина главного разводящего канала, см

, – длина главного разводящего канала, см

,  ; ;

– эквивалентный диаметр главного разводящего канала, см

, – эквивалентный диаметр главного разводящего канала, см

,

Тогда по формуле (3.12), получаем:

Потери давления во вспомогательном разводящем канале, определим по формуле (3.12) аналогично  : :

; ;

. .

Потери давления во впускном канале прямоугольного сечения определяются по формуле:

(3.13) (3.13)

где  – длина впускного канала, см

, – длина впускного канала, см

,  ; ;

– ширина впускного канала, см

, – ширина впускного канала, см

,  ; ;

– глубина – глубина  впускного канала, см

, впускного канала, см

,  . .

Тогда,

Потери давления в стенках изделия, содержащего 7 элементов, определяют по формулам:

определяем по формуле (3.13): определяем по формуле (3.13):

; ;

; ;

. .

рассчитывается аналогично рассчитывается аналогично  : :

; ;

; ;

. .

рассчитывается аналогично рассчитывается аналогично  : :

; ;

; ;

. .

Потери давления в полом диске цилиндре по формуле:

(3.14) (3.14)

где  – внутренний диаметр, см

, – внутренний диаметр, см

,  ; ;

– толщина стенки, см

, – толщина стенки, см

,  ; ;

– длина полого цилиндра, см

, – длина полого цилиндра, см

,  . .

Подставим полученные значения в преобразованную формулу (3.7):

Условие выполняется.

Исполнительные размеры формоо бразующих элементов назначают в зависимости от допуска на размеры изделия и усадку формуемого материала. бразующих элементов назначают в зависимости от допуска на размеры изделия и усадку формуемого материала.

Рис. 6

На рис. 6 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых полуматрицей подвижной, приведены в таблице:

| Обозначение

|

Размер, мм

|

Допуск, мм

|

Формула для расчета

|

| Аи

|

120–0,035

|

0,035

|

|

| Ви

|

70–0,030

|

0,030

|

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров А и В – 0,10:

Рис. 7

На рис. 7 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых пуансоном, приведены в таблице:

| Обозначение

|

Размер, мм

|

Допуск, мм

|

Формула для расчета

|

| Аи

|

115+0,035

|

0,035

|

|

| Ви

|

65+0,030

|

0,030

|

|

| Ни

|

23,5–0,021

|

0,021

|

|

| Н1и

|

15,5–0,018

|

0,018

|

|

| А1и

|

44±0,05

|

0,1

|

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров А, В, А1 – 0,10, а для размеров Н и Н1 – 0,05:

Рис. 8

На рис. 8 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых полуматрицей неподвижной, приведены в таблице:

| Обозначение

|

Размер, мм

|

Допуск, мм

|

Формула для расчета

|

| Аи

|

120–0,035

|

0,035

|

Примем размер, равный соответствующему размеру матрицы подвижной

|

| Ви

|

70–0,030

|

0,030

|

Примем размер, равный соответствующему размеру матрицы подвижной

|

| А1и

|

44±0,05

|

0,1

|

Примем размер, равный соответствующему размеру пуансона

|

| Ни

|

2,5–0,010

|

0,021

|

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров Н – 0,02:

Рис. 9

На рис. 9 приведены размеры знака, которые подлежат расчету.

Размеры поверхностей изделия, формуемых вставкой, приведены в таблице:

| Обозначение

|

Размер, мм

|

Допуск, мм

|

Формула для расчета

|

| D

и

|

Æ9–0

,

015

|

0,015

|

|

| D1

и

|

Æ7–0

,

01

5

|

0,015

|

|

| L

и

|

9–0

,

015

|

0,015

|

|

| L1

и

|

3–0

,

01

0

|

0,010

|

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров D, L – 0,05, для размера D1 – 0,02, а для размера L1 – 0,01:

Рис. 10

На рис. 10 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых вставкой пуансона, приведены в таблице:

| Обозначение

|

Размер, мм

|

Допуск, мм

|

Формула для расчета

|

| D

и

|

Æ7–0.01

5

|

0,015

|

Примем размер, равный соответствующему размеру вставки

|

| Ни

|

8,5+0,015

|

0,015

|

Принимаем размер, обеспечивающий надежное сопряжение знака со вставкой:

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размера H – 0,02:

4.6. Расче

т исполнительных размеров верхнего знака т исполнительных размеров верхнего знака

Рис. 11

На рис. 11 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых вставкой пуансона, приведены в таблице:

| Обозначение

|

Размер, мм

|

Допуск, мм

|

Формула для расчета

|

| D

и

|

Æ3,5+0,012

|

0,012

|

|

| Ни

|

2,5+0,010

|

0,010

|

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров D и H – 0,020:

Определение установленной безотказной наработки и установленного ресурса пресс–формы до среднего и капитального ремонтов.

1. Наработка и ресурс пресс–формы зависит от их конструкционной сложности. Принимаем категорию сложности пресс–формы 1 – пресс–форма с одной плоскостью разъема для изделий с простой поверхностью без арматуры, резьбы и элементов, препятствующих свободному извлечению из формы.

2. Установленную безотказную наработку Пб

в тыс. деталей и установленные ресурсы пресс–формы до среднего ремонта Пс

в тыс. деталей и до капитального ремонта Пк

в тыс. деталей определяют по формуле:

(5.1) (5.1)

(5.2) (5.2)

(5.3) (5.3)

где  – номинальная наработка пресс–формы с одного гнезда, тыс. дет., – номинальная наработка пресс–формы с одного гнезда, тыс. дет.,  ; ;

– номинальный ресурс пресс–формы до среднего ремонта с одного гнезда, тыс. дет. – номинальный ресурс пресс–формы до среднего ремонта с одного гнезда, тыс. дет.  ; ;

– номинальный ресурс пресс–формы до капитального ремонта с одного гнезда, тыс. дет. – номинальный ресурс пресс–формы до капитального ремонта с одного гнезда, тыс. дет.  ; ;

– коэффициент, учитывающий гнездность пресс–формы, – коэффициент, учитывающий гнездность пресс–формы,  ; ;

– коэффициент, учитывающий высоту формуемых пластмассовых изделий, – коэффициент, учитывающий высоту формуемых пластмассовых изделий,  ; ;

– коэффициент, учитывающий твердость формообразующих поверхностей, – коэффициент, учитывающий твердость формообразующих поверхностей,  ; ;

– коэффициент, учитывающий шероховатость формообразующих поверхностей, – коэффициент, учитывающий шероховатость формообразующих поверхностей,  ; ;

– коэффициент, учитывающий квалитет точности формуемых изделий, – коэффициент, учитывающий квалитет точности формуемых изделий,  ; ;

– коэффициент, учитывающий конструкционные особенности пресс–форм и дополнительные требования к качеству формуемых пластмассовых изделий, – коэффициент, учитывающий конструкционные особенности пресс–форм и дополнительные требования к качеству формуемых пластмассовых изделий,  ; ;

– коэффициент, учитывающий связь пресс–форм с оборудованием, – коэффициент, учитывающий связь пресс–форм с оборудованием,  ; ;

– число гнезд, – число гнезд,  . .

Подставив данные в формулы (5.1)–(5.3), получаем: Подставив данные в формулы (5.1)–(5.3), получаем:

Многогнездная литьевая форма состоит из двух частей: подвижной и неподвижной, которые закреплены на плитах литьевой машины.

Неподвижная часть литьевой формы состоит из двух плит: фланца неподвижного 1 и плиты матриц 2, которые центрируются штифтами 58 и скрепляются между собой болтами 50. Фланцем неподвижным 1 полуформа крепится к неподвижной плите литьевой машины. В нем также выполнены каналы охлаждения. На концах каналов выполнена резьба для крепления ниппелей 54. Центрирование полуформы на плите машины осуществляется кольцом установочным 16, которое закреплено на фланце неподвижном 1 винтами 52 и штифтами 57. Такое же кольцо установлено на подвижном фланце 6. В плите матриц располагаются четыре полуматрицы неподвижные 12, в каждой их которых имеются по две вставки 13. Каждая из вставок комплектуется знаком верхним 15. Таким образом, полуматрица неподвижная 12, вставка 13 и знак верхний 15 образуют оформляющую полость сложной формы, которая формует верхнюю часть изделия. В этой же плите располагаются четыре колонки направляющие 23, которые вместе со втулками направляющими 24 осуществляют точное центрирование обеих полуформ относительно их общей оси и оси инжекционного цилиндра. В обеих плитах также расположена литниковая втулка 22 с центральным литниковым каналом

Подвижная часть литьевой формы состоит в свою очередь из трех плит (плита пуансонов 3, плита охлаждения 4 и фланец подвижный 6) и двух брусов опорных 5. Эти детали центрируются штифтами 59 и скрепляются болтами 51. Фланцем подвижным полуформа крепится к подвижной плите машины. В плите пуансонов располагаются четыре полуматрицы подвижные 10, в которых смонтированы пуансоны 11. В каждом из пуансонов имеются по два знака нижних 14. Полуматрица подвижная 12, пуансон 11 и знак 14 также образуют оформляющую полость, которая формует нижнюю часть изделия. В центре плиты пуансонов расположена центральная втулка 21. В этой же плите расположены разводящие литниковые каналы, обеспечивающие подвод расплава к гнездам формы. В знаках 14 и втулке центральной 21 проделаны отверстия под толкатели 17 и 18 соответственно. Эти толкатели крепятся в плите держащей 7. Своими торцами они опираются в плиту прокладочную 8. Третья плита выталкивающей системы – плита несущая 9 – служит для обеспечения необходимой жесткости, и в ней закреплен хвостовик 25. Для надежного движения плит выталкивания, в них смонтирована втулка 20, которая двигается по колонке 19.

В плите охлаждения, как и во фланце неподвижном 1, сделаны каналы диаметром 9 мм, в которые подается охлаждающая жидкость.

Для возвращения выталкивающей системы в исходное положения после выталкивания имеется пружина 26.

Цикл литья начинается со смыкания формы. После подхода подвижной части формы к неподвижной, сопло инжекционного цилиндра тесно прижимается к литниковой втулке 22, и происходит впрыск расплава полимера.

Через центральн ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы. ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы.

Из–за циркуляции охлаждающей жидкости в каналах охлаждения температура внутренних поверхностей гнезд значительно ниже, чем температура расплава, за счет чего осуществляется охлаждение и отверждение расплава в форме.

При раскрытии литьевой формы ее подвижная часть отходит от неподвижной. В результате усадки изделие легко выходит из полостей неподвижных полуматриц 12 и вставок 13 и перемещаются вместе с полуматрицами подвижными 10 и пуансонами 11 в подвижной части формы. Центральный литник извлекается из литниковой втулки с помощью поднутрения, выполненного во втулке центральной 21. При дальнейшем движении хвостовик 25 натыкается на неподвижный упор машины и останавливает плиты 7, 8, 9 выталкивающей системы вместе с выталкивателями 17 и 18, которые сталкивают изделия вместе с литниками в приемную тару. После этого форма смыкается и цикл повторяется.

Полипропилен представляет собой твердый термопластичный полимер с темп. пл. 165–170 °С

и плотностью 900–910 кг/м

3

.

Ниже приве дены показатели основных физико-механических свойств полипропилена: дены показатели основных физико-механических свойств полипропилена:

| Молекулярная масса

|

80000—200000

|

| Разрушающее напряжение при растяжении, МПа

|

245—392

|

| Относительное удлинение при разрыве, %

|

200—800

|

| Ударная вязкость, кДж/м

2

|

78,5

|

| Твердость по Бринеллю, МПа

|

59—64

|

| Теплостойкость по методу НИИПП, °С

|

160

|

| Максимальная температура эксплуатации (без нагрузки), °С

|

150

|

| Температура хрупкости, °С

|

От —5 до —15

|

| Водопоглощение за 24 ч

, %

|

0,01—0,03

|

| Удельное объемное электрическое сопротивление, Ом

·

м

|

1014

—1015

|

| Тангенс угла диэлектрических потерь

|

0,0002—0,0005

|

| Диэлектрическая проницаемость при 50 Гц

|

2,1—2,3

|

Полипропилен имеет более высокую теплостойкость, чем полиэтилены низкой и высокой плотности. Он обладает хорошими диэлектрическими показателями, которые сохраняются в широком интервале температур. Благодаря чрезвычайно малому водопоглощению его диэлектрические свойства не изменяются при выдерживании во влажной среде.

Полипропилен нерастворим в органических растворителях при комнатной температуре; при нагревании до 80 °С

и выше он растворяется в ароматических (бензоле, толуоле), а также хлорированных углеводородах. Полипропилен устойчив к действию кислот и оснований даже при повышенных температурах, а также к водным растворам солей при температурах выше 100 °С

, к минеральным и растительным маслам. Старение стереорегулярного полипропилена протекает аналогично старению полиэтилена.

Полипропилен меньше, чем полиэтилен, подвержен растрескиванию под воздействием агрессивных сред.

Одним из существенных недостатков полипропилена является его невысокая морозостойкость (—30 °С

). В этом отношении он уступает полиэтилену. Полипропилен перерабатывается всеми применяемыми для термопластов способами.

Модификация полипропилена полиизобутиленом (5—10 %

) улучшает перерабатываемость материала, повышает его гибкость, стойкость к растрескиванию под напряжен ием и снижает хрупкость при низких температурах. ием и снижает хрупкость при низких температурах.

Пленки из полипропилена обладают высокой прозрачностью; они теплостойки, механически прочны и имеют малую газо- и паропроницаемость. Полипропиленовое волокно прочно; оно пригодно для изготовления технических тканей, для изготовления канатов.

Полипропилен применяется для производства пористых материалов — пенопластов.

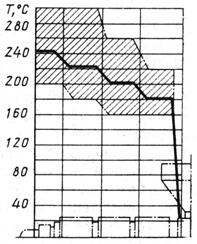

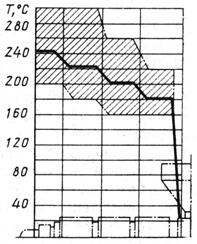

Рис. 12

Полипропилен – это полимер с высокой степенью кристалличности (до 60 %

). Температура литья полипропилена 200—280 °С

, а для некоторых марок — до 300 °С (рис. 12). Давление литья составляет 80—140 МПа

.

Характерной особенностью ПП является то, что его вязкость в большей степени зависит от градиента скорости, чем от температуры. Поэтому при заполнении формы ПП чувствителен к изменению давления. С повышением давления увеличивается текучесть расплава, что улучшает условия течения материала в форме. При формовании тонкостенных изделий и изделий сложной конфигурации целесообразней повышать давление, а не температуру, вследствие чего не возникает необходимости в увеличении продолжительности охлаждения изделия в форме.

ПП склонен к образованию пустот и вмятин в изделии, поэтому материал в форме следует выдерживать при высоком давлении и тщательно подбирать время впрыска.

Температуру формы поддерживают в интервале 40—70 °С

(до 90—100 °С

) в зависимости от вида изделия, режима переработки и т.д. Более высокую температуру формы рекомендуется использовать для тонкостенных отливок, чтобы свести к минимуму последующую деформацию. Изделия из ПП характеризуются стабильностью размеров и имеют блестящую поверхность в пределах всего интервала температур переработки.

ПП быстро охлаждается в форме, что обеспечивает высокую скорость формования (уменьшается время выдержки при охлаждении). Литьевые формы для получения изделий из ПП должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 %

в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 %

вторичной усадки происходит за первые 6 ч

после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается. должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 %

в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 %

вторичной усадки происходит за первые 6 ч

после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается.

Степень кристалличности ПП зависит от скорости охлаждения, а степень ориентации материала в изделии — от направления и условий течения. Для литья ПП рекомендуются литники круглого сечения, по возможности короткие и прямые.

Проведем расчет основных технологических параметров:

1. Температуры по зонам цилиндра см. по рис. 12.

2. Давление литья рассчитываем по формуле:

(7.1) (7.1)

где  - давление рабочей жидкости в гидроцилиндре, МПа

, - давление рабочей жидкости в гидроцилиндре, МПа

,

– диаметр гидроцилиндра, мм

, – диаметр гидроцилиндра, мм

,

– диаметр шнека, мм

. – диаметр шнека, мм

.

Подставив данные в формулу (7.1), получим:

3. Давление на материал в полости формы определим по формуле:

(7.2) (7.2)

где  – коэффициент, зависящий от материала, – коэффициент, зависящий от материала,  . .

Итак, получим:

4. Время впрыска определим из соотношения:

(7.3) (7.3)

где  - объем отливки, включая литники, см

3

, - объем отливки, включая литники, см

3

,

– номинальная объемная скорость впрыска, см

3

/с

. – номинальная объемная скорость впрыска, см

3

/с

.

Отсюда:

5. Время выдержки под давлением зависит от толщины стенки изделия. Поэтому принимаем:

6. Расчет времени охлаждения проведен в разделе 2 (см. стр. 6):

1. А.П. Пантелеев, Ю.М. Шевцов, И.А. Горячев. Справочник по проектированию оснастки для переработки пластмасс. – М., Машиностроение, 1986 – 400 с.

2. Бэр. Основы конструирования изделий из пластмасс. – М., Машиностроение, 1970.

3. Р.Г. Мирзоев, И.Д. Кугушев и др. Основы конструирования и расчета деталей из пластмасс и технологической оснастки для их изготовления. – М., Машиностроение, 1972.

4. Общетехнический справочник./ Под ред. Е.А. Скороходова – 2-е изд., перераб. и доп. – М., Машиностроение, 1982 – 415 с.

5. М.М. Ревяко, О.М.Касперович «Расчет и конструирование пластмассовых изделий и форм», – Мн.: БГТУ, 2002 г.

6. Г.А. Швецов, Д.У. Алимова, М.Д. Барышникова Технология переработки пластических масс. – М.: Химия, 1988. – 512 с.

|

ия народного потребления, детали машиностроения, приборостроения, радиоаппаратуры и т.п. В большинстве случаев пластмассы используют как самостоятельный конструкционный материал, кроме того, они являются заменителем ряда дефицитных дорогостоящих материалов. В этой связи большое значение приобретают вопросы разработки пластмассовых изделий с учетом их технологических свойств и проектирования технологической оснастки (форм для литья под давлением и пресс-форм).

ия народного потребления, детали машиностроения, приборостроения, радиоаппаратуры и т.п. В большинстве случаев пластмассы используют как самостоятельный конструкционный материал, кроме того, они являются заменителем ряда дефицитных дорогостоящих материалов. В этой связи большое значение приобретают вопросы разработки пластмассовых изделий с учетом их технологических свойств и проектирования технологической оснастки (форм для литья под давлением и пресс-форм).

(1.1)

(1.1) (1.2)

(1.2)

(1.3)

(1.3)

(1.4)

(1.4) где

где  (1.5)

(1.5) (1.6)

(1.6)

формуле (1.4) рассчитываем гнездность:

формуле (1.4) рассчитываем гнездность:

(1.7)

(1.7)

и с этим продолжительность цикла литья в значительной степени зависит от эффективности отвода теплоты и от достигаемой при этом температуры отливки. Кроме того, режим охлаждения существенно влияет на качество изделий. Так, более высокая температура формы позволяет получить: более высокие механические показатели кристаллических полимеров, качественную поверхность, блеск изделия; менее ориентированную структуру полимера и меньшие внутренние напряжения, и ряд других положительных сторон. Низкая температура формы позволяет уменьшить: рассеяние размеров отливаемых изделий, усадку и коробление, цикл литья.

и с этим продолжительность цикла литья в значительной степени зависит от эффективности отвода теплоты и от достигаемой при этом температуры отливки. Кроме того, режим охлаждения существенно влияет на качество изделий. Так, более высокая температура формы позволяет получить: более высокие механические показатели кристаллических полимеров, качественную поверхность, блеск изделия; менее ориентированную структуру полимера и меньшие внутренние напряжения, и ряд других положительных сторон. Низкая температура формы позволяет уменьшить: рассеяние размеров отливаемых изделий, усадку и коробление, цикл литья.

(2.4)

(2.4)

(2.7)

(2.7) (2.8)

(2.8)

(2.9)

(2.9)

(2.11)

(2.11)

Рис. 1, а)

Рис. 1, а)

Т ЛИТНИКОВОЙ СИСТЕМЫ

Т ЛИТНИКОВОЙ СИСТЕМЫ

(3.1)

(3.1)

Разводящие каналы являются частью литниковой системы, соединяющей оформляющие полости формы с центральным литником. Во всех случаях надо укорачивать разводящие каналы, так как увеличение длины канала ведет к возрастанию расхода материала, потерь давления, а так же ориентационных напряжений в изделиях.

Разводящие каналы являются частью литниковой системы, соединяющей оформляющие полости формы с центральным литником. Во всех случаях надо укорачивать разводящие каналы, так как увеличение длины канала ведет к возрастанию расхода материала, потерь давления, а так же ориентационных напряжений в изделиях. Рис. 3

Рис. 3

готавливать каналы с сечением более 80 мм2

(диаметр 10 мм

).

готавливать каналы с сечением более 80 мм2

(диаметр 10 мм

).

ного канала приведена на рис. 5.

ного канала приведена на рис. 5.

где

где  (3.10)

(3.10)

(3.12)

(3.12)

(3.13)

(3.13) впускного канала, см

,

впускного канала, см

,

(3.14)

(3.14)

бразующих элементов назначают в зависимости от допуска на размеры изделия и усадку формуемого материала.

бразующих элементов назначают в зависимости от допуска на размеры изделия и усадку формуемого материала.

т исполнительных размеров верхнего знака

т исполнительных размеров верхнего знака

Подставив данные в формулы (5.1)–(5.3), получаем:

Подставив данные в формулы (5.1)–(5.3), получаем:

ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы.

ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы. дены показатели основных физико-механических свойств полипропилена:

дены показатели основных физико-механических свойств полипропилена: ием и снижает хрупкость при низких температурах.

ием и снижает хрупкость при низких температурах.

должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 %

в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 %

вторичной усадки происходит за первые 6 ч

после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается.

должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 %

в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 %

вторичной усадки происходит за первые 6 ч

после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается. (7.1)

(7.1)

(7.3)

(7.3)