МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «СТАНКИН»

КАФЕДРА ОСНОВ КОНСТРУИРОВАНИЯ МАШИН

КУРСОВОЙ ПРОЕКТ

На тему

: Рассчитать и спроектировать коробку скоростей к операционному токарному станку.

Вариант 2/11

Выполнил: студент гр. ВТ-6-1 Тулаев П.А.

Проверил: Степанов А.А.

МОСКВА 2001

Дано:

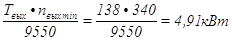

Твых

max

= 138 H·m

nmin

= 340 мин –1

φ = 1,41

n0

= 1000 мин –1

Тип фрикционной муфты ЭМ

Тип передачи (U = 1) или муфты на выходном валу клиноремённая

Коробку установить на литой плите

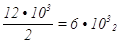

Срок службы коробки tч

= 12·103

часов

Кинематический расчёт

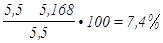

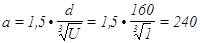

Выбор электродвигателя

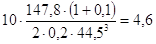

Т = 9550 р

/п

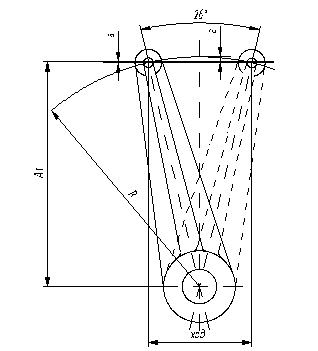

Расчётная мощность на выходе

Рвых

=

Рэл

’ =

побщ

= п2

оп

· п2

пр

побщ

= 0, 9952

· 0, 982

0, 990025· 0, 9604 = 0, 95082 0, 990025· 0, 9604 = 0, 95082

Рэл’ = Рэл’ =

(это в ) (это в )

Тип двигателя : Тип исполнения:

4А132S6У3 М300

Рн

= 5, 5 кВт Рн

= 5, 5 кВт

п0

= 1000

пп

= 965 мин-1

<20% - недогрузка электродвигателя <20% - недогрузка электродвигателя

=> тип двигателя выбран правильно => тип двигателя выбран правильно

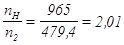

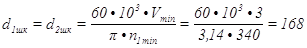

Определение частот вращения выходного вала

п1 min

= 340 об/мин

п2 min

= n1

· φ = 340· 1,41 = 479,4 об/мин

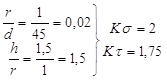

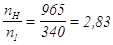

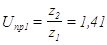

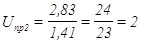

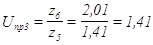

Определение общих передаточных чисел

Uобщ 1, 2

=

Uпр2 13

· Uпр1 Uпр2 13

· Uпр1

Uобщ 1

=

(1) = Uпр1

·Uпр2 (1) = Uпр1

·Uпр2

Uобщ 2

=

(2) = Uпр1

·Uпр3 (2) = Uпр1

·Uпр3

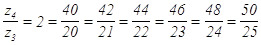

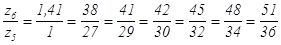

Выбор передаточных чисел отдельных пар

Uпр max

= 4

Разбиение Uобщ

по ступеням приводят к Uобщ min

Здесь можно выявить следующие пары:

= =

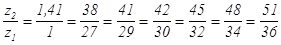

Определение чисел зубьев прямозубых колёс

т.к. aw

= const

т.к. aw

= const

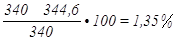

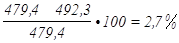

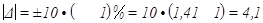

Проверка частот вращения

% %

т. к.

кинематика выбрана удовлетворительно кинематика выбрана удовлетворительно

мм – диаметры шкивов на выходе мм – диаметры шкивов на выходе

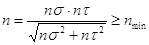

пz

= min

30,965>24·nII

при ТII

и пII

ψbd = 0,3 – рассчитываемая передача при ТII

и пII

ψbd = 0,3 – рассчитываемая передача

Определение мощности на валах

Рэл

= 5,5 кВт

РI

= Pэл

·ηпр

·ηоп

= 5,5·0,98·0,995 = 5,36 кВт

РII

= PI

·ηпр

·ηоп

= 5,36·0,98·0,995 = 5,23 кВт

РIII

= PII

·ηоп

·ηкл.р

= 5,23·0,995·0,96 = 4,995 кВт

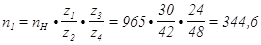

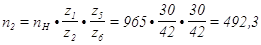

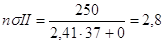

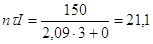

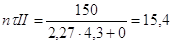

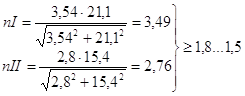

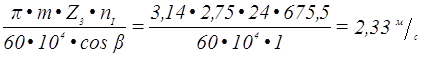

Определение частот вращения валов

nI

= nH

·

= 965· = 965· = 675,5 мин-1 = 675,5 мин-1

nII1

= nI

·

= 675,5· = 675,5· = 337,75 мин-1 = 337,75 мин-1

nII2

= nI

·

= 675,5· = 675,5· = 482,499 мин-1 = 482,499 мин-1

nIII1

= nII1

·U = 337,75 мин-1

nIII2

= nII2

·U = 482,499 мин-1

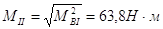

Определение вращающих моментов

Т = 9550

Тэл

= 9550·

= 9550· = 9550· = 51,103 H·м = 51,103 H·м

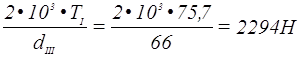

TI

= 9550·

= 9550· = 9550· = 75,7 H·м = 75,7 H·м

TII

= 9550·

= 9550· = 9550· = 147,8 ≈ Tmax

= 138 H·м = 147,8 ≈ Tmax

= 138 H·м

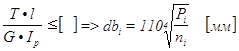

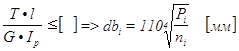

Проектировочный расчёт валов

φ =

dbI

= 110·

= 32,8 мм = 32,8 мм

dbII

= 110·

= 38,8 мм = 38,8 мм

dbIII

= 110·

= 35,09 мм = 35,09 мм

Итоговая таблица

| № вала |

Pi

|

ni

|

Ti

|

dbi

|

| Эл |

5,5

|

965

|

51,103

|

38

|

| I |

5,36

|

337,75

|

75,7

|

32,830

|

| II |

5,23

|

482,499

|

147,8

|

38,80

|

| III |

4,995

|

482,499

|

138

|

35,08

|

Расчёт прямозубой цилиндрической передачи

т.к. у шестерни Z3

наименьшее число зубьев (zmin

), то рассчитывать будем её =

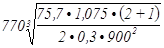

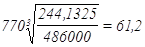

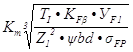

Проектировочный расчёт

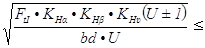

а) на контактную выносливость

d1H

= Kd·

Kd = 770 (сталь)

TI

= 75,7 Н·м

Ψbd = 0,3 – коэффициент ширины зуба

Реклама

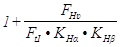

KHβ

= 1,07 по таблице 1.5

HB > 350

> 6 (менее жёсткий вал) > 6 (менее жёсткий вал)

Cos β = 1 т.к. прямозубая цилиндрическая передача

далее по таблице 6.5

Ст40х + термическая обработка, закалка в ТВЧ

σНР

= 900 МПа

σFP

= 230 МПа

σНР

= σНР

’·KHL

= 900·1 = 900МПа

NHO

= 8·107

циклов

NFO

= 4·106

циклов

t14

=t24

=

NHE

= 60·tч

·nI

= 60·6·103

·675,5 ≈ 24·107

циклов

KHL

=

= =  1 1

т.к. NHE

> NHO

, то KHL

= 1

dIH

=

= =  мм мм

mH

=

мм мм

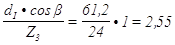

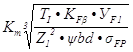

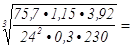

б) на изгибную выносливость

mF

=

Km

= 13,8 (сталь, прямозубая)

ТI

= 75,7 H·м

Z3

= 24

Ψbd = 0,3

УF3

= Z3

и “Х” = 3,92 (по таблице)

σFp

= σFp

’·KFL

KFL

=

1 1

KFβ

= 1,15 по таблице 1. 5

Для постоянного режима

NFE

= NHE

= 24·107

т.к. NFE

>NF0

, то KFL

= 1

σFP

= 230·1 = 230 МПа

mF

= 13,8

2,7мм 2,7мм

mH

= 2,55мм mF

= 2,7мм

ГОСТ: 2,0; 2,25; 2,5; 2,75

; 3,0; 3,5…

по ГОСТ выбираем 2,75мм

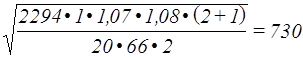

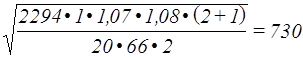

Проверочный расчет прямозубой передачи

а) на контактную выносливость

σН

= ZM

·ZH

·Zε

σHP σHP

ZM

= 192 (сталь-сталь)

ZH

= 2,49 (x=0, β=0)

Zε

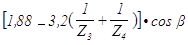

=

εα

= = 1,88-3,2·( εα

= = 1,88-3,2·(

) = 1,68 ) = 1,68

Zε

=

= 0,88 = 0,88

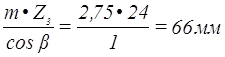

dIII

=

b = ψbd·dI

= 0,3·66 = 19,8 мм (принимаем b=20)

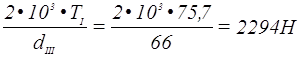

U = 2

FtI

=

KHα

= 1 (прямозубая передача)

KHβ

= 1,07

KHv

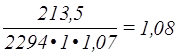

=

FHv

= δH

·д0

·v·b

δH

= 0,014 (для прямозубой НВ>350 и без модификации)

д0

= 47 (для 7й

степени точности)

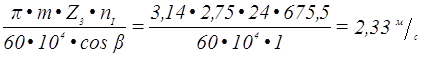

vI

=

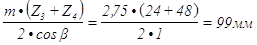

aw =

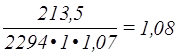

FHv

= 0,014·47·2,33·19,8·

= 213,5 H = 213,5 H

KHv

= 1+

σH

= 192·2,49·0,88·

МПа МПа

730МПа < 900МПа

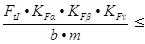

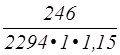

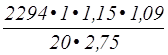

Расчет на изгибную выносливость

σF

= УFI

·Уε

·Уβ

·

σFP σFP

УFI

= 3,92

Уε

= 1 (прямозубая)

Уβ

= 1 (β=0)

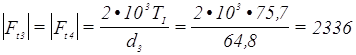

FtI

= 2336 H

b = 19,44 мм

m = 2,75 мм

KFα

= 1(прямозубая)

KFβ

= 1,15

KFv

= 1+

FFv

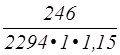

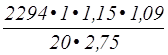

= δF

·д0

·vI

·b·

δF

= 0,016 (прямые без модификации НВ>350)

FFv

= 0,016·47·2,33·20·

= 246 H = 246 H

KFv

= 1+

= 1,09 = 1,09

σF

= 3,92·1·1·

= 205 МПа = 205 МПа

205 МПа < 230 МПа

SF

=

= 1,12 = 1,12

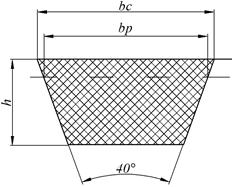

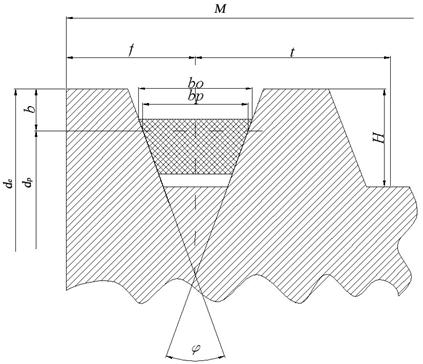

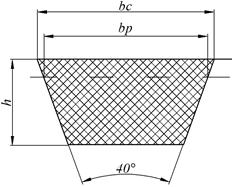

Расчёт клиноремённой передачи

Тип ремня Б

Нормального сечения по ГОСТ 1284.1 и по ГОСТ 1284.3

Характеристики и размеры (по таблице 9.13)

в0

= 17 мм

вр

= 14 мм

h = 10,5 мм

А1

= 138 мм2

d1min

= 125 мм

q = 0,18 кг/м

L = 800…6300 мм

Т1

= 50…150 Hм

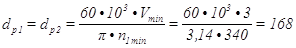

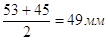

Диаметры шкивов

мм – диаметры шкивов на выходе мм – диаметры шкивов на выходе

округляем по табл. 9. 3 до значения 160 мм

dp1

=dp2

=160 мм

n2 = 482.499 мин-1

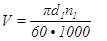

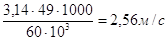

Скорость ремня

V = 4 м

/с

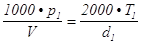

Окружная сила

Ft

=

= 1189 Н = 1189 Н

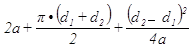

Межосевое расстояние

мм мм

причём amin

< a < amax

, где

amin

= 0,55·(d1

+d2

)+h = 0,55·(160+160)+10,5 = 186,5 мм

Реклама

amax

= 2·(d1

+d2

) = 2·(160+160) = 640 мм

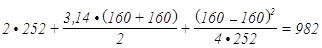

Длина ремня

L ≈

L ≈ мм

Принимаем стандартную длину ремня по таблице 9.14

L = 1000 мм

Окончательное межосевое расстояние

, где

λ = L - π·dср

= 497,6

dср

=

= 160 мм = 160 мм

= 0

мм

Наименьшее межосевое расстояние

(необходимое для монтажа ремня)

aнаим

≈ a – 0,01·L ≈ 238,8 мм

Наибольшее межосевое расстояние

(необходимое для компенсации вытяжки ремня)

aнаиб

≈ a + 0,025·L ≈ 273,8 мм

Коэффициент режима

Ср

= 1 т.к. токарный станок (по табл. 9.9)

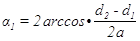

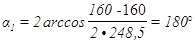

Угол обхвата ремня на малом шкиве

Коэффициент угла обхвата

Са

= 1 (по табл. 9.15)

Частота пробегов ремня, С -1

i =

i =

Эквивалентный диаметр ведущего шкива

de

= d1

·Kи

, где de

= d1

·Kи

, где

=1

=> de

= 160 мм

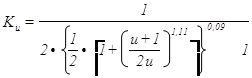

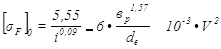

приведённое полезное напряжение

[σF

] = 2,5 МПа

Допускаемое полезное напряжение

[σF

] = [σF

]0

·Ca

·Cp

= 2,5·1 = 2,5 МПа

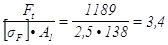

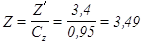

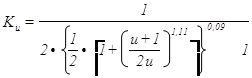

Необходимое число клиновых ремней

Z’ =

Коэффициент неравномерности распределения нагрузки по ремням

Сz

= 0,95 (по табл. 9.19)

Число ремней

принимаем Z = 3

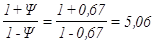

Коэффициент режима при односменной работе

Cp’ = 1 (по табл. 9.9)

Рабочий коэффициент тяги

Ψ = 0, 67·Ca

·Cp

’ = 0,67·1·1 = 0,67

Коэффициент m =

Площадь сечения ремней

A = A1

·Z

A = 138·3 = 414 мм

Натяжение от центробежных сил

Fц

= 10-3

·ρ·A·V2

, где

Плотность ремней ρ = 1,25 Г

/см

3

Fц

= 10-3

·1,25·414·42

= 8,28 Н

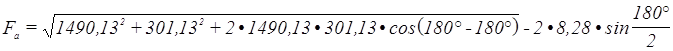

Натяжение ветвей при работе

F1

= Ft

·

+Fц +Fц

F2

= Ft

·

+Fц +Fц

F1

= 1189·

+8,28 = 1490,13 H +8,28 = 1490,13 H

F2

= 1189·

+8,28 = 301,13 H +8,28 = 301,13 H

Натяжение ветвей в покое

F0

= 0,5·(F1

+F2

)-x·Fц

, где

коэффициент x = 0,2

F0

= 0,5·(1490,13+301,13)-0,2·8,28 = 893,974 H

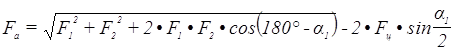

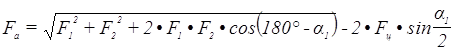

Силы действующие на валы при работе передачи

Fa

= 1774,7 H

Силы действующие на валы в покое

Fa0

= 2·F0

·sin

Fa0

= 2·893,974 ·sin

1787,9 H 1787,9 H

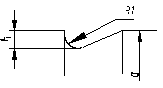

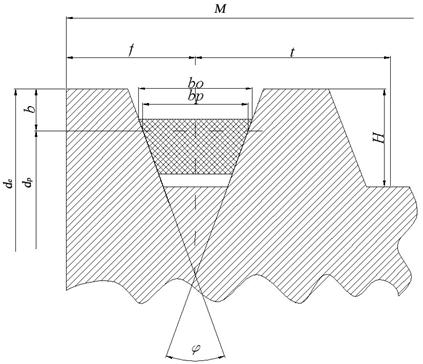

Размеры профиля канавок на шкивах

(выбираются по табл. 9.20)

H = 15

B(b) = 4,2

t = 19

f = 12,5

φ = 34°…40°

Наружный диаметр шкивов

de1

= de2

= dp1,2

+2·b

de1,2

= 168+2·4,2 = 176,4 мм

Внутренний диаметр шкивов

df1

= df2

= de1,2

–2·H

df1,2

= 176,4 - 2·15 = 146,4 мм

Ширина ремня

B = Z·t

B = 3·19 = 57 мм

Ширина шкива

M = 2·f+(Z-1)·t

M = 2·12,5+(3-1)·19 = 63 мм

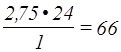

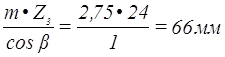

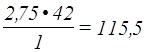

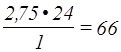

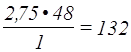

Определение геометрических параметров

di

=

dai

= di

+2m

dti

= di

-2,5m

b = ψbd·di

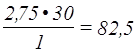

d1

=

мм мм

da1

= 82,5+2·2,75 = 88 мм

dt1

= 82,5-2,5·2,75 = 75,625 мм

b1

= 0,3·82,5 = 24,75 мм

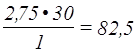

d2

=

мм мм

da2

= 115,5+2·2,75 = 121 мм

dt2

= 115,5-2,5·2,75 = 108,625 мм

b2

= 0,3·115,5 = 34,65 мм

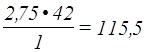

d3

=

мм мм

da3

= 66+2·2,75 = 71,5 мм

dt3

= 66-2,5·2,75 = 59,125 мм

b3

= 0,3·66 = 19,8 мм

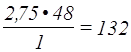

d4

=

мм мм

da4

= 132+2·2,75 = 137,5 мм

dt4

= 132-2,5·2,75 = 125,125 мм

b4

= 0,3·132 = 39,6 мм

d5

=

мм мм

da5

= 82,5+2·2,75 = 88 мм

dt5

= 82,5-2,5·2,75 = 75,625 мм

b5

= 0,3·82,5 = 24,75 мм

d6

=

мм мм

da6

= 115,5+2·2,75 = 121 мм

dt6

= 115,5-2,5·2,75 = 108,625 мм

b6

= 0,3·115,5 = 34,65 мм

aw = 99 мм (для всех колёс)

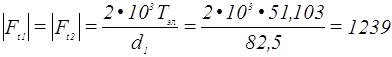

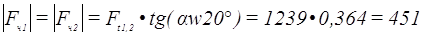

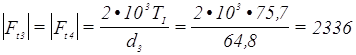

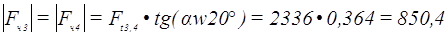

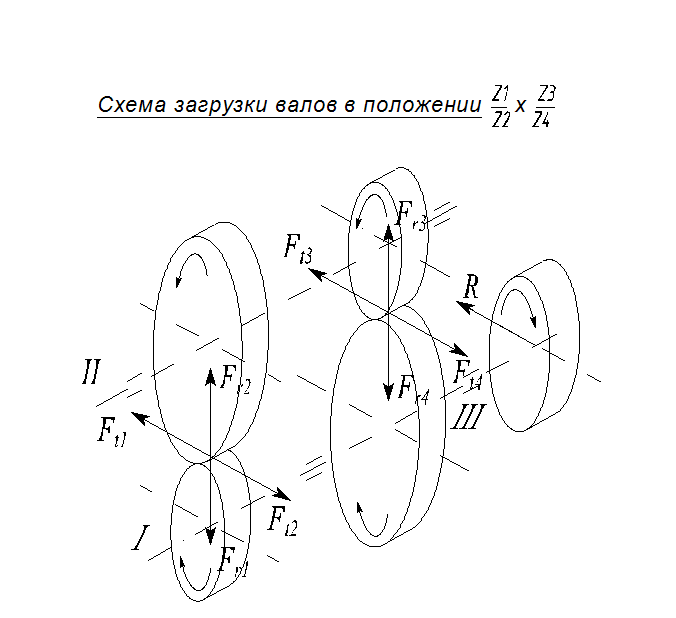

Определение усилий действующих в зацеплении

Tэл

= 51,103 H·м

H H

H H

T1

= TI

= 75,7 H·м

H H

H H

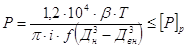

Выбор и расчёт муфты

Электромагнитная фрикционная муфта с контактным токоподводом и постоянным числом дисков тип ЭТМ…2.

b=1,3…1,75 коэффициент сцепления

[P]p

– удельное давление

[P]p

=[P]·Kv

Kv =

Vcp =

Дср =

f = 0,25…0,4 (сталь феродо)-сухие

[P] = 0,25…0,3 Мпа –сухие

T = 75,7 H/м

i = 2·Zнар = 2·3 = 6

n = 337,75 об/мин

Дн = 53 мм

Дв = 45 мм

Дср =

Vcp =

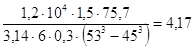

P =

Kv =

Kv £ 1

[P]p

= 4,17·0,9 = 3,75

P<[P]p

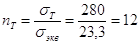

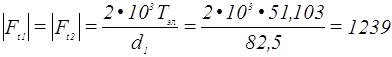

Расчёт валов на статическую прочность

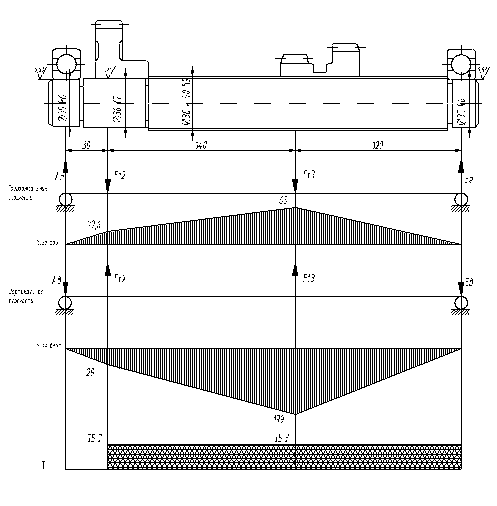

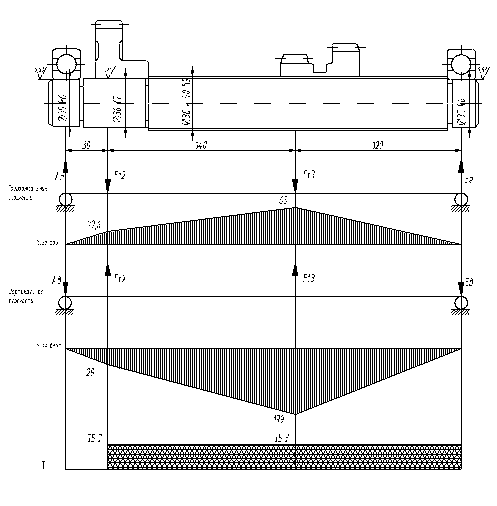

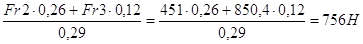

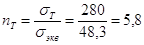

Расчёт вала I

Ft2 = 1239 H

Ft3 = 2336 H

Fr2 = 451 H

Fr3 = 850,4 H

T = 75,7H×м

Ст 45 термообработка, улучшение

S МAг = 0

Бг =

S МБг = 0

Аг =

S МАв = 0

Бв =

S МБв = 0

Ав =

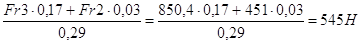

Определение наибольшего изгибающего и вращающего моментов в опасном сечении

Принимаем

По эпюрам и реакциям находим максимальный изгибающий момент.

Tmax = 1,5×T = 1,5×75,7 = 113,55 H×м

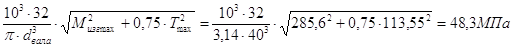

Определение эквивалентного напряжения в опасном сечении

По эмперической теории прочности

sэкв =

запас прочности по пределу текучести в опасном сечении

для стали 45

НВ³200 sТ

= 280Мпа

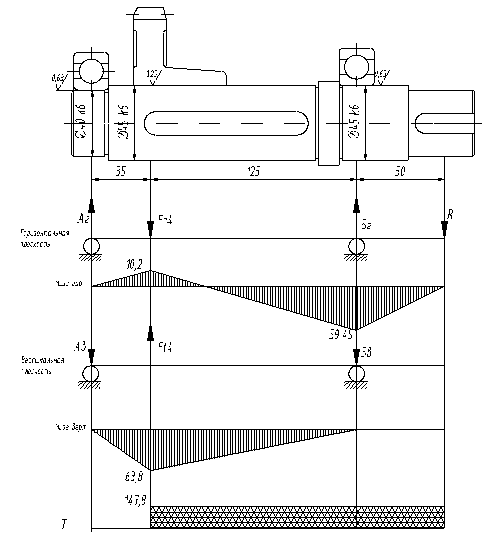

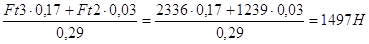

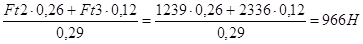

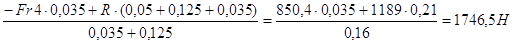

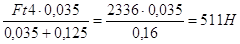

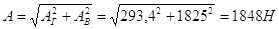

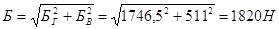

Расчёт вала II

Ft4 = 850,4 H

Ft4 = 2336 H

R = 1189 H

T = 147,8 H×м

Ст 45 термообработка, улучшение

S МAг = 0

Бг =

Аг = Fr4

– Бг + R = 850,4-1746+1189=293,4

S МАв = 0

Бв =

Ав = -Ft4

+ Бв = 511-2336=-1825

Определение наибольшего изгибающего и вращающего моментов в опасном сечении

Принимаем

По эпюрам и реакциям находим максимальный изгибающий момент.

Tmax = 1,5×T = 1,5×147,8 = 221,7 H×м

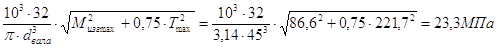

Определение эквивалентного напряжения в опасном сечении

По эмперической теории прочности

sэкв =

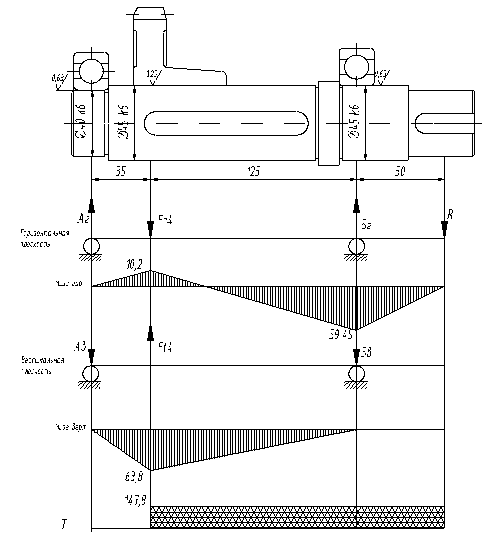

запас прочности по пределу текучести в опасном сечении

для стали 45

НВ³200 sТ

= 280Мпа

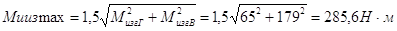

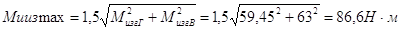

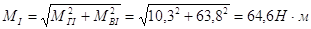

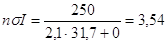

Расчёт на сопротивление усталости вала II

имеем 2 опасных сечения (I и II)

МГ I

= АГ

×0,035 = 293,4×0,035 = 10,3 H×м

МГ II

= Ft×0,05 = 1189×0,05 = 59,45 H×м

МВ I

= АВ

×0,035 = 1825×0,035 = 63,8 H×м

Суммарные значения изгибающих моментов

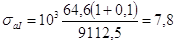

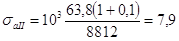

Определение нормального напряжения в опасных сечениях

j = 0,5(Kv-1) = 0,5(1,2-1) = 0,1

dв = 45мм

WuI

=

WuII

=

Мпа Мпа

Мпа Мпа

sm

= 0 (для симметричного цикла)

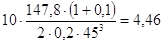

Определение касательных напряжений

tа

= tm

=

Wk =

tаI

= tmI

=  МПа МПа

tаII

= tmII

=  Мпа Мпа

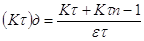

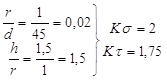

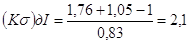

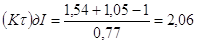

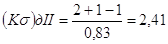

Расчёт эффективного концентратора напряжения

I es = 0,83 et = 0,77 (dв=45мм)

II es = 0,83 et = 0,77 (dв=45мм)

I Ú /обточка sв = 560 Ksп = Ktп = 1,05

II Ú /шлифование sв = 560 Ksп = Ktп = 1,0

I sв = 560 и шпоночная канавка

Ks = 1,76

Kt = 1,54

II sв = 560

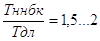

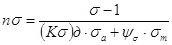

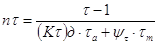

Определение запаса прочности по усталости

ys

= yt

= 0

nmin

= 1,5…1,8

Расчёт подшипников на долговечность

Расчёт подшипников на валу I

Влевой и правой опорах шариковый радиальный подшипник

Æ вала = 35мм

n = 1000 об/мин

долговечность L10h

= 10×103

часов

Расчёт опоры

1)Шариковый радиальный средней серии 307

d´D´B = 35´80´21

Cr

= 26200

2)Находим эквивалентную нагрузку

PE

= (XVFr

+ YFa

)KT

×Kd

Kd

= 1,3

V = 1 (при вращающемся вале)

KT

= 1 (t<100°)

Опора воспринимает только радиальную нагрузку

ÞFr

= R1

= 1239 H

т.к. Fa

= 0 то,  и это < e, где e величина >0 и это < e, где e величина >0

и называется коэффициентом осевого нагружения, товсегда Х=1

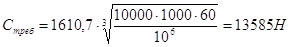

PE

= (1×1×1239 +0)×1×1,3=1610,7 Н

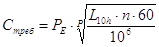

3)Определение динамической грузоподъёмности

р = 3 (т.к. подшипник шариковый)

Стреб

<Cr

Запас прочности удовлетворительный

Расчёт подшипников на валу II

В левой опоре шариковый радиальный подшипник серии 308

Æ вала=40мм

В правой опоре шариковый радиальный подшипник серии 309 Æ вала=50мм

Расчёт левой опоры

n = 1000 об/мин

долговечность L10h

= 10×103

часов

1) шариковый радиальный подшипник серии 308

d´D´B = 40´90´23

Cr

= 33200

2)Находим эквивалентную нагрузку

PE

= (XVFr

+ YFa

)KT

×Kd

Kd

= 1,3

V = 1 (при вращающемся вале)

KT

= 1 (t<100°)

Опора воспринимает только радиальную нагрузку

ÞFr

= R3

= 2336 H

т.к. Fa

= 0 то,  и это < e, где e величина >0 и это < e, где e величина >0

и называется коэффициентом осевого нагружения, товсегда Х=1

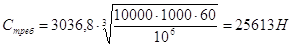

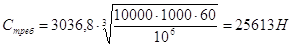

PE

= (1×1×2336 +0)×1×1,3=3036,8 Н

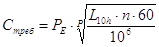

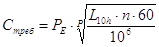

3)Определение динамической грузоподъёмности

р = 3 (т.к. подшипник шариковый)

Стреб

<Cr

Запас прочности удовлетворительный

Расчёт правой опоры

n = 1000 об/мин

долговечность L10h

= 10×103

часов

1) шариковый радиальный подшипник серии 309

d´D´B = 45´100´25

Cr

= 41000

2)Находим эквивалентную нагрузку

PE

= (XVFr

+ YFa

)KT

×Kd

Kd

= 1,3

V = 1 (при вращающемся вале)

KT

= 1 (t<100°)

Опора воспринимает только радиальную нагрузку

ÞFr

= R4

= 2336 H

т.к. Fa

= 0 то,  и это < e, где e величина >0 и это < e, где e величина >0

и называется коэффициентом осевого нагружения, товсегда Х=1

PE

= (1×1×2336 +0)×1×1,3=3036,8 Н

3)Определение динамической грузоподъёмности

р = 3 (т.к. подшипник шариковый)

Стреб

<Cr

Запас прочности удовлетворительный

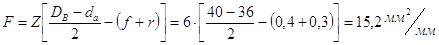

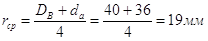

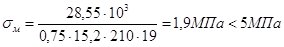

Расчёт шлицевых и шпоночных соединений

Для вала I

Расчёт шлицевого соединения

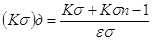

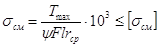

Условие прочности на смятие:

y =0,75 (коэффициент, учитывающий неравномерность распределения усилий на рабочих поверхностях зубьев)

Площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины:

Рабочая длина зуба l=210мм

Для вала II

Расчёт шпоночного соединения

D = 40мм k = 3,5мм l = 40мм

[Mкр max

] = 0,5×10-3

×d×k×l[sсм

] = 0,5×10-3

×40×3,5×40×84 =235,2Н×м 235,2Н×м >43,7Нм

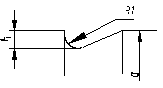

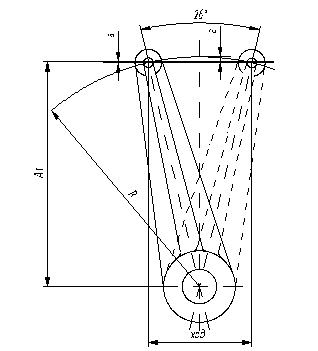

Расчёт механизма управления

arcsin a/2 = ½ хода/радиуса

2a – перемещение камня в пазе блока зубчатых колёс

R = A1

+a

А1 – расстояние от оси вала зубчатого колеса до оси поворота рычага

а – половина высоты дуги, описываемой осью камня, при перемещении зубчатого колеса из одного крайнего положения в другое.

R = 94 + 2 = 96мм

Введение

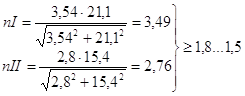

Коробка скоростей двухступенчатая с передвижными зубчатыми колёсами.

Данная коробка скоростей рассчитана и спроектирована Тулаевым Петром Алексеевичем.

Она предназначена для ступенчатого изменения частоты вращения выходного вала и передачи вращательного момента электродвигателя на шкив передней бабки высокоточных металлорежущих станков, но может быть использована и в приводах других машин.

Вращательный момент сообщает индивидуальный электродвигатель 4А132S6У3 тип исполнения М300

( Р = 5,5кВт, п = 965 мин-1

). Зубчатое колесо 28 (лист 1) вращается электродвигателем и сообщает вращательный момент колесу 21 (лист 1), которое через электромагнитную муфту 45 (лист 1)передаёт его на шлицевой вал 22 (лист 1), далее через коробку передач, шкив 15 (лист 1) и клиновыми ремнями передаётся на шкив передней бабки станка.

В связи с жёсткими требованиями предъявляемыми к высокоточным станкам, коробка скоростей располагается отдельно от станка внутри тумбы на специальной плите рядом с передней бабкой. Так как вибрация от электродвигателя и коробки скоростей неблагоприятно влияет на процесс резания, вращательный момент передаётся на станок при помощи клиновых ремней.

Содержание

1. Введение, описание конструкции

2. Выбор двигателя, кинематический расчёт

3. Итоговая таблица

4. Расчёт прямозубой цилиндрической передачи

5. Расчёт клиноремённой передачи

6. Определение геометрических параметров

7. Определение усилий действующих в зацеплении

8. Выбор и расчёт муфты

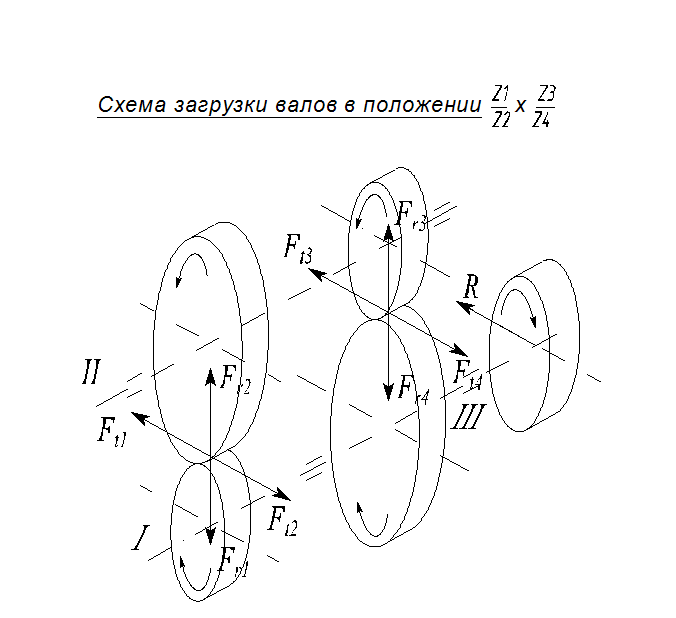

9. Схема загрузки валов в аксонометрии

10. Расчёт валов на статическую прочность

11. Расчёт на сопротивление усталости вала II

12. Расчёт подшипников на долговечность

13. Расчёт шлицевых и шпоночных соединений

14. Расчёт механизма управления

15. Список используемой литературы

16. Спецификация

Список используемой литературы

1. «Детали машин» атлас конструкций, Решетов Д.Н. I,II часть 1992г.

2. «Детали машин» курсовое проектирование учебное пособие для техникумов, Дунаев П.Ф., Леликов О.П. 1984г.

3. «Конструирование узлов и деталей машин» учебное пособие для студентов машиностроительных специальных вузов, Дунаев П.Ф. 1978г.

4. «Справочник по муфтам», Поляков В.С., Барбаш И.Д., Ряховский О.А. 1979г.

5. «Справочник по муфтам», Ряховский О.А., Иванов С.С. 1991г.

6. «Технология Машиностроения» (специальная часть) учебник для студентов машиностроительных специальных вузов, Гусев А.А., Ковальчук Е.Р., Колесов И.М., Латышев Н.Г., Тимирязев В.А., Чарнко Д.В. 1986г.

7. «Крышки подшипников, конструкции и размеры» методичка №390, Степанов А.А. 1994г.

8. «Муфты соединительные компенсирующие, конструкции и размеры» методичка №301, Степанов А.А. 1994г.

|

1

1

МПа

МПа

= 1,09

= 1,09

= 205 МПа

= 205 МПа

= 1,12

= 1,12

de

= d1

·Kи

, где

de

= d1

·Kи

, где +8,28 = 1490,13 H

+8,28 = 1490,13 H

+8,28 = 301,13 H

+8,28 = 301,13 H

1787,9 H

1787,9 H

мм

мм

мм

мм

мм

мм

мм

мм

H

H

H

H