СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй - систему восстановления (ремонта).

Техническое обслуживание.

У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт - по потребности.

Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта автомобилей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется

на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2)

и сезонное (СО) технические обслуживания.

Положением предусматривается два вида ремонта автомобилей и его агрегатов: текущий ремонт

(ТР), выполняемый в автотранспортных предприятиях, и капитальный ремонт

(КР), выполняемый на специализированных предприятиях.

Каждый

вид технического обслуживания (ТО) включает строго установленный перечень (номенклатуру) работ (операций), которые должныбыть выполнены. Эти операции делятся на две составные части контрольную и исполнительскую.

Реклама

Контрольная

часть (диагностическая) операций ТО является обязательной

, а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава.

Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходной информации о техническом состоянии автомобиля. Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта.

Ежедневное техническое обслуживание (ЕО) выполняется ежедневнопосле возвращения автомобиля с линии в межсменное время и включает: контрольно-осмотровые работы по механизмам и системам, обеспечивающим безопасность движения, а также кузову, кабине, приборам освещения; уборочно-моечные и сушильно-обтирочные операция, а также дозаправку автомобиля топливом, маслом, сжатым воздухом и охлаждающей жидкостью. Мойка автомобиля осуществляется по потребности в зависимости от погодных, климатических условий и санитарных требований, а также от требований, предъявляемых к внешнему виду автомобиля.

Первое техническое обслуживание (ТО-1)

заключается в наружном техническом осмотре всего автомобиля и выполнении в установленном объёме контрольно-диагностических, крепежных, регулировочных, смазочных, электротехнических и заправочных работ с проверкой работа двигателя,

рулевого управления, тормозов и других механизмов. Комплекс диагностических работ (Д-1), выполняемый при или перед ТО-1, служит для диагностирования механизмов и систем, обеспечивающих безопасность движения автомобиля.

Проводится ТО-1 в межсменное время, периодически через установленные

интервалы по пробегу и должно обеспечить безотказную работу агрегатов, механизмов и систем автомобиля в пределах установленной периодичности.

Углубленное диагностирование Д-2 проводят за 1 -2 дня до ТО-2 для того, чтобы обеспечить информацией зону ТО- 2 о предстоящем объеме работ, а при выявлении большого объема текущего ремонта заранее переадресовать автомобиль в зону текущего ремонта.

Второе техническое обслуживание

(ТО-2) включает выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в процессе работы. Проводится ТО-2 со снятием автомобиля на 1-2 дня с эксплуатации.

Реклама

На АТП Д-1 и Д-2 объединяют на одном участке с использованием комбинированных стационарных стендов. На крупных АТП и на базах централизованного обслуживания все средства диагностирования централизуют и оптимально автоматизируют.

Определение места диагностики в технологическом процессе технического обслуживания и ремонте автомобилей позволяет сформулировать и основные требования к ее средствам. Для диагностики Д-1 механизмов, обеспечивающих безопасность движения, требуются быстродействующие автоматизированные средства для диагностирования тормозных механизмов и рулевого управления.

Для диагностирования автомобиля в целом (Д-2) и его агрегатов необходимы стенды с беговыми барабанами для определение мощностных и экономических показателей, а также состояния систем и агрегатов, максимально приближающие условия их диагностирования к условиям работы автомобиля. Для диагностики, совмещенной с техническим обслуживанием и ремонтом, должны использоваться передвижные и переносные диагностические средства и приборы.

Сезонное техническое обслуживание (СО)

проводится 2 раза в годи является подготовкой подвижного состава к эксплуатации в холодное и теплое времена года. Отдельно СО рекомендуется проводить для подвижного состава, работающего в зоне холодного климата. Для остальных климатических зон СО совмещается с ТО-2 при соответствующем увеличении трудоемкости основного вида обслуживания.

Текущий ремонт (ТР)

осуществляется в автотранспортных предприятиях или на станциях технического обслуживания и заключается в устранении мелких неисправностей и отказов автомобиля, способствуя выполнению установленных норм пробега автомобиля до капитального ремонта.

Цель диагностирования при текущем ремонте заключается в выявление отказа или неисправности и установление наиболее эффективного способа их устранения: на месте, со снятием узла или агрегатов с полной или частичной разборкой их или регулировкой. Текущий ремонт заключается в проведении разборочно-сборочных, слесарных, сварочных и других работ, а также замены деталей в агрегатах (кроме базовых) и отдельных узлов и агрегатов в автомобиле (прицепе, полуприцепе), требующих соответственно текущего или капитального ремонта.

Пои

текущем ремонте агрегаты на автомобиле меняют только в том случае если время ремонта агрегата превышает время, необходимое для его замены.

Капитальный

ремонт (КР) автомобилей, агрегатов и узлов выполняется на специализированных ремонтных предприятиях, заводах, мастерских. Он предусматривает восстановление работоспособности автомобилей и агрегатов для обеспечения их пробега до следующего капитального ремонта или списания их, но не менее чем при 80% их пробега от норм пробега для новых автомобилей и агрегатов.

При капитальном ремонте автомобиля или агрегата выполняется его полная разборка на узлы и детали, которые затем ремонтируют или заменяют. После укомплектования деталями агрегаты собирают, испытывают и направляют на сборку автомобиля. При обезличенном методе ремонта автомобиль собирают из ранее отремонтированных агрегатов.

Легковые автомобили и автобусы направляют в капитальный ремонт, если необходим капитальный ремонт его кузова. Грузовые автомобили направляют в капитальный ремонт, если необходим капитальный ремонт рамы, кабины, а также капитальный ремонт не менее трех основных агрегатов.

За свой срок службы полнокомплектный автомобиль подвергается, как правило, одному капитальному ремонту.

Цель диагностирования при капитальном ремонте - проверка качества ремонта.

Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов

Техническое обслуживание механизмов и систем двигателя начинается с его контрольного осмотра, заключающегося в выявлении его комплектности, подтекания масла, топлива и охлаждающей жидкости, проверке его крепления и при необходимости подтяжке болтов и гаек его крепления, а также крепления поддона картера.

Контрольный осмотр позволяет выявить очевидные дефекты двигателя и определить необходимость в его техническом обслуживании или ремонте.

Чтобы выявить техническое состояние двигателя, проводят общее его диагностирование по диагностическим параметрам без выявления конкретной неисправности. Такими параметрами являются расход топлива и масла (угар), давление масла.

Расход топлива

определяется методами ходовых и стендовых испытаний, а также на основании ежедневного его учета и сравнения с нормативами.

Угар масла

определяется по его фактическому расходу и для мало изношенного двигателя может составлять 0,5-1,0% расхода топлива. Повышенный угар масла сопровождается заметным дымлением на выпуске [З].

Давление масла при малой частоте вращения коленчатого вала ниже 0,04-0,05 МПа для карбюраторного двигателя и ниже 0,1 МПа для дизельного двигателя указывает на его неисправность [З].

Основными признаками неисправности кривошипно-шатунного механизма являются: уменьшение давления в конце такта сжатия (компрессии) в цилиндрах; появление шумов и стуков при работе двигателя;

прорыв газов в картер, увеличение расхода масла; разжижение масла в картере (из-за проникновения туда паров рабочей смеси при тактах сжатия); поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. В итоге снижается мощность двигателя, повышается расход топлива и содержание СО в выхлопных газах.

Неисправностями газораспределительного механизма являются износ толкателей и направляющих втулок, тарелок клапанов и их гнезд, шестерен и кулачков распределительного вала, а также нарушение зазоров между стержнями клапанов и толкателями или носками коромысел.

К отказам газораспределительного механизма относятся поломка и потеря упругости клапанных пружин, поломка зубьев распределительной шестерни.

Диагностирование кривошипно-шатунного и газораспределительного механизмов проводится на посту Д-2 при выявлении пониженных тяговых качеств диагностируемого автомобиля на стенде тягово-экономических качеств.

Наиболее доступны в условиях АТП следующие методы диагностирования двигателя на посту Д-2: определение давления в конце такта сжатия (компрессии), определение разрежения во впускном трубопроводе, утечки сжатого воздуха из надпоршневого пространства.

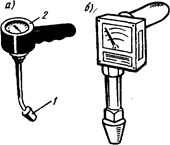

Рис. Компрессометры

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов. Для замера компрессии используют компрессометры-манометры (рис. 4.2) с фиксируемой стрелкой, со шкалой для карбюраторных двигателей до 1,5 М Па и дизельных до 10 М Па и компрессометры с самописцем - компрессографы

Компрессию карбюраторного двигателя проверяют при вывернутых свечах у прогретого до температуры 70-80'С двигателя и полностью открытых воздушной и дроссельной заслонках. Установив резиновый наконечник 1 компрессометра в отверстие свечи проверяемого цилиндра проворачивают стартером коленчатый вал двигателя на 10-15 оборотов и записывают показания манометра 2. Компрессия для технически исправного двигателя должна составлять 0,74-0,80 МПа. Предельно допустимое значение компрессии 0,65 Мпа.

Проверку

выполняют 2-3 раза для каждого цилиндра. Разница в показаниях между цилиндрами не должна быть более 0,07-0,1 МПа [З].

Для выявления причины неисправности в отверстие для свечи заливают (20+5) см свежего масла для двигателя и повторяют проверку. Увеличение показаний компрессометра указывает на утечку воздуха через поршневые кольца. Если показания не изменяются, то возможна неплотная посадка клапанов или подгорание кромок тарелок клапанов или их седел.

Компрессию в дизельном двигателе замеряют на работающем (с частотой вращения 450-500 об/мин) и прогретом (до температуры 70-80°С)

двигателе. Компрессометр устанавливают вместо форсунки проверяемого цилиндра. У исправного двигателя компрессия должна быть не ниже 2-2,6 МПа, а разница давления между цилиндрами не должна превышать 0,2 МПа.

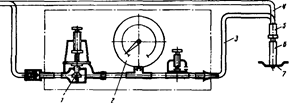

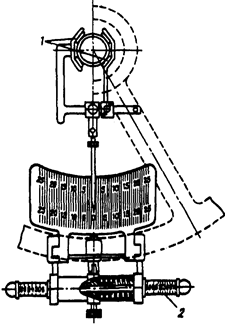

Рис. . Прибор К-69М

Для определения утечки сжатого воздуха из надпоршневого пространства применяют прибор К-69М . Воздух в цилиндры Прогретого двигателя подают либо через редуктор 1 прибора, либо непосредственно из магистрали по шлангу 4 в цилиндр 7 через штуцер 6,

ввернутый в отверстие для свечи или форсунки, к которому присоединяется шланг 3 при помощи быстросъемной муфты 5.

В первом случае проверяют утечку воздуха или падение давления из-за не плотностей в каждом цилиндре двигателя. Для этого рукояткой редуктора 1 прибор настраивают так, чтобы при полностью закрытом клапане муфты 5 стрелка манометра находилась против нулевого деления,

что соответствует давлению 0,16 М Па, а при полностью открытом клапане и утечке воздуха в атмосферу - против деления 100%.

Относительную неплотность цилиндропоршневой группы проверяют при установке поршня проверяемого цилиндра в двух положениях:

в начале и конце такта сжатия. Поршень от движения под давлением сжатого воздуха фиксируют, включая передачу в коробке передач автомобиля.

Такт сжатия определяется свистком-сигнализатором, вставляемым в отверстие свечи (форсунки).

Состояние поршневых колец и клапанов оценивают по показаниям манометра 2 при положении поршня в в.м.т., а состояние цилиндра (износ цилиндра по высоте) - по показаниям манометра при положении поршня в начале и конце такта сжатия и по разности этих показаний.

Полученные данные сравнивают со значениями, при которых дальнейшая эксплуатация двигателя недопустима. Предельно допустимые значения утечки воздуха для двигателей с различными диаметрами цилиндров указаны в инструкции прибора.

Чтобы определить место утечки (неисправность), воздух под давлением 0,45-06 МПа подают из магистрали по шлангу 4 в цилиндры двигателя.

Поршень при этом устанавливают в конце такта сжатия в верхней мертвой точке.

Место прорыва воздуха через неплотность определяют прослушиванием при помощи фонендоскопа.

Утечка воздуха через клапаны двигателя обнаруживается визуально по колебанию пушинок индикатора, вставляемого в отверстие свечи (форсунки) одного из соседних цилиндров, где открыты в данном положении клапаны.

Утечка воздуха через поршневые кольца определяется только прослушиванием при положении поршня в н.м.т. в зоне минимального износа цилиндров. Утечка через прокладку головки цилиндров обнаруживается по пузырькам в горловине радиатора или в плоскости разъема.

Крепежные работы при ТО-2 проводятся дополнительно к крепежным работам, выполняемым при ТО-1. При этом они включают контроль и крепление головки к блоку цилиндров подтягиванием гаек динамометрическим ключом. Момент и последовательность затяжки устанавливаются заводами-изготовителями. Чугунную головку цилиндров крепят в горячем состоянии, а головку цилиндров из алюминиевого сплава - в холодном, что объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и головки (алюминиевый сплав). Затяжку выполняют от центра к краям по диагонали.

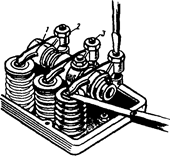

Регулировочные работы являются

завершающими. При обнаружении стука в газораспределительном .механизме проверяют и регулируют /см.

рис. 4.4) тепловые зазоры между горцами стержней клапанов и толкателями или носиками коромысел (при верхнем расположении клапанов. Зазоры проверяют пластинчатым .дулом 1 при полностью закрытых клапанах при необходимости регулируют на холодном двигателе. Регулировку зазоров в клапанах выполняют, начиная с первого цилиндра, в последовательности, соответствующей порядку работы цилиндров двигателя. Зазор изменяют до нужной величины, вращая регулировочный винт толкателя или винт 3 коромысла 1, опустив контргайку 2. Зазор должен соответствовать заводским данным. Например, для двигателей ЗАЗ-53, ЗИЛ-130,ЯМЗ-236 зазор должен быть равен 0,25-0,30 мм.

Рис. Проверка и регулировка теплового зазора

Для установки поршня первого цилиндра в в.м.т. при такте сжатия используют установочные метки двигателя.

Техническое обслуживание системы охлаждения двигателя

Система охлаждения двигателя обеспечивает его работу в оптимальном температурном режиме, равном 85-90°С, при различных условиях эксплуатации.

Характерными неисправностями системы охлаждения являются подтекания и недостаточная эффективность охлаждения двигателя. Первое происходит из-за повреждения шлангов их соединений, сальника водяного насоса, порчи прокладок, трещин, а второе - из-за 'Пробуксовки ремня вентилятора или его обрыва, поломок водяного Насоса, неисправности термостата, внутреннего или внешнего загрязнения радиатора, в результате образования накипи.

Признаками неисправности системы охлаждения служит перегрев Двигателя и закипание охлаждающей жидкости в радиаторе, если они 1йс являются результатом длительной и большой нагрузки двигателя или Неправильной регулировки системы зажигания или системы питания.

Диагностирование системы охлаждения двигателя заключается в определении ее теплового состояния и герметичности, проверке натяжения ремня вентилятора и работы термостата. Разность температур между верхним и нижним бачками радиатора при полностью прогретой системе охлаждения должна быть в пределах 8-12°С. Герметичность системы контролируют на холодном двигателе. Течь охлаждающей жидкости может быть обнаружена по следам подтеканий через сальник жидкостного насоса, в местах соединения патрубков и т.д. Герметичность проверяют под давлением 0,06 МПа.

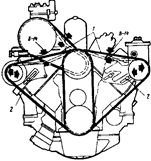

Натяжение ремня 1 привода вентилятора или жидкостного насоса (рис. 4.5) проверяют замером прогиба ремня при нажатии посередине между шкивами с усилием примерно 30-40 Н. Прогиб должен быть в пределах 8-14 мм.

Рис. Проверка и регулировка ремней привода жидкостного насоса, компрессора, генератора и насоса гидроусилителя

Работу термостата проверяют при замедленном прогреве двигателя после пуска или, наоборот, при быстром его прогреве и перегреве в процессе работы. Снятый термостат погружают в подогреваемую ванну с водой, контролируя температуру термометром. Момент начала и конца открытия клапана должен

Рис. 4.5. Проверка и регулировка ремней привода жидкостного насоса, компрессора, генератора и насоса гидроусилителя

происходить соответственно при температурах 65-70 и 80-85'С. Неисправный термостат заменяют.

При ЕО проверяют герметичность системы охлаждения тщательным осмотром всех соединений .При необходимости подтягивают соединения. Уровень жидкости в радиаторе должен быть на 20-30 мм, ниже верхней кромки заливной горловины. При необходимости жидкость доливают.

При ТО-1, выполняя уборочно-моечные работы, тщательно промывают двигатель, удаляя грязь и масляные пятна с его поверхности, промывают радиатор сильной струей, направив ее из подкапотного пространства через радиатор наружу. Проверяют натяжение ремней вентилятора и водяного насоса и при необходимости регулируют, используя точки 2 регулировки, предусмотренные конструкцией данного автомобиля. Проверяют работу парового и воздушного клапанов, пробки радиатора. Смазывают подшипники водяного насоса и шкива вентиля торного устройства (у двигателейЯМЗ-236и ГАЗ-53А). Проверяют действие жалюзи радиатора и его привод.

При ТО-2 подтягивают крепления гайки ступицы шкива вентилятора. Проверяют работу датчика и указателя температуры охлаждающей жидкости. Проверяют работу гидромуфты или электромуфты включения вентилятора.

При СО (через 40-60 тыс. км пробега) для удаления шлама систему охлаждения промывают струей воды под давлением 0,15-0,2 МПа (при снятом термостате) раздельно (сначала рубашку охлаждения, а потом радиатор) в направлении, обратном циркуляции охлаждающей жидкости. Промывку выполняют до появления чистой воды.

Для удаления накипи, приводящей к снижению мощности двигателя, увеличению расхода топлива (на 5-6 %), возникновению детонации интенсивному износу деталей цилиндропоршневой группы, систему охлаждения промывают различными растворами. Наиболее эффективным является раствор соляной кислоты с ингибитором, смачивателем и пеногасителем. Раствор заливают в систему охлаждения, пускают двигатель и прогревают раствор до температуры 60°С (термостат должен вить снят). Через 10-15 мин. раствор сливают, а систему промывают горячей водой.

Сливные краники прочищают мягкой проволокой.

Для уменьшения образования накипи в системе охлаждения необходимо использовать воду малой жесткости. Смягчение воды можно Обеспечить предварительным кипячением, добавлением соды, извести или пропуская ее через магнитные фильтры, а также добавлением в воду различных антинакипинов.

Наиболее опасно в зимнее время размораживание системы охлаждения. Для повышения надежности работы системы применяют антифризы (жидкости с низкой температурой замерзания - минус 40°С). У антифриза больше коэффициент объемного расширения, поэтому наполнять систему надо на 90-95% (если нет расширительного бачка).

Техническое обслуживание системы смазывания

Работа системы смазывания определяет надежность и долговечность двигателя, в котором все основные трущиеся пары смазываются под давлением. В процессе работы двигателя качество картерного масла ухудшается, а количество его уменьшается в результате угара и потерь масла через неплотность в системе смазки.

Ухудшение качества масла во время работы двигателя происходит из-за разжижения его топливом, загрязнения механическими примесями и окисления, а также из-за срабатывания присадок, придающих маслу лучшие свойства.

Разжижение топливом смазки приводит к повышенному износу деталей двигателя. В картер двигателя топливо попадает при значительном износе цилиндропоршневой группы, неработающей свече или форсунке, разрыве диафрагмы топливного насоса. Попадание охлаждающей жидкости в систему смазывания возможно в результате нарушения герметичности прокладки головки цилиндров или уплотнительных колец гильз цилиндров.

Наличие воды в масле вызывает интенсивное изнашивание деталей двигателя. Устраняется потеря герметичности за счет замены уплотнительных колец или прокладок. При резком падении давления в системе смазывания (повреждение масляной магистрали или привода масляного насоса) двигатель необходимо остановить.

При ЕО проверяют осмотром герметичность системы смазывания и ее соединений. Контролируют уровень масла в картере двигателя масломерным щупом. При необходимости доливают масло до верхней метки. Контролируют давление масла в системе при пуске двигателя и в процессе работы автомобиля.

При ТО-1 проверяют крепления маслопроводов и приборов системы смазывания. При ослаблении креплений гайки и болты подтягивают. Отстой из фильтров сливают на прогретом двигателе.

При ТО- 2 заменяют масло в картере двигателя. После слива отработавшего масла рекомендуется промыть систему с использованием специальной установки и промывочного масла. Промывать можно также маловязким веретенным маслом, смесью масла с дизельным топливом или промывочной жидкостью, состоящей из 90% уайт-спирита и 10% ацетона. Для этого в картер заливают промывочную жидкость в объеме, равном половине емкости системы смазывания, двигатель пускают и дают ему проработать 4-5 мин на повышенной частоте вращения (800-1000 об.|мин) холостого хода, затем промывочную жидкость сливают и т свежее масло.

Фильтрующий элемент фильтра тонкой очистки заменяют при смена в двигателе. Перед сменой необходимо слить из корпуса в отстой. Вынув фильтрующий элемент, промывают внутренность корпуса керосином и протирают его ветошью насухо. грубой очистки снимают, тщательно промывают в керосине ой щеткой и продувают сжатым воздухом. 1рают и очищают центрифугу. Перед установкой кожуха провернуть ли вращается центрифуга от руки. После окончательной проверяют работу центрифуги по затуханию вращения (она остановиться через 2-3 мин после остановки двигателя). Замене масла проверяют систему вентиляции картера, крепление деталей и отсутствие отложений в трубках и на клапанах.

Техническое обслуживание приборов системы питания

Техническое состояние системы питания определяет мощностных и гномические показатели работы автомобиля, влияние его на окружающую среду.

Характерные неисправности системы питания: нарушение герметичности, течь топлива из топливных баков, трубопроводов, загрязнение топливных и воздушных фильтров.

У карбюраторных двигателей изменяется пропускная способность калиброванных отверстий и жиклеров карбюратора, происходит раз-регулировка жиклеров холостого хода, нарушается герметичность игольчатoro клапана поплавковой камеры карбюратора, изменяется уровень топлива в поплавковой камере, изменяется упругость и длина пружины в ограничителях максимальной частоты вращения коленчатого вала. В топливном насосе карбюраторного двигателя возможны прорывы Диафрагмы и уменьшение жесткости диафрагменной пружины.

У дизелей появляется износ и раз регулировка плунжерных пар насоса высокого давления и форсунок, потеря герметичности этих механизмов. Возможен износ отверстий форсунок, их закоксованность и засорение. Эти неисправности приводят к неравномерности работы топливного насоса по количеству и углу подаваемого топлива, ухудшению качества распыливания топлива форсункой, изменению момента начала подачи топлива.

В результате перечисленных неисправностей повышается расход топлива и увеличивается токсичность отработанных газов.

Диагностическими признаками неисправностей системы питания являются: затруднение пуска двигателя, увеличение расхода топлива под нагрузкой, падение мощности двигателя и его перегрев, изменение состава и повышение токсичности отработавших газов.

Диагностирование системы питания дизельных и карбюраторных двигателей проводится методами ходовых и стендовых испытаний.

При диагностике методом ходовых испытаний определяют расход топлива при движении автомобиля с постоянной скоростью на мерном горизонтальном участке дороги с малой интенсивностью движения Движение осуществляется в обоих направлениях.

Контрольный расход топлива определяют для грузовых автомобилей при постоянной скорости 30-40 км/ч и для легковых - при скорости 40-80 км/ч. Количество израсходованного топлива измеряют расходомерами, которые используют не только для диагностики системы питания, но и для обучения водителей экономичному вождению.

Диагностирование системы питания автомобиля можно проводить и одновременно с испытанием тяговых качеств автомобиля на стенде с беговыми барабанами значительно сокращает потери времени и исключает неудобства метода ходовых испытаний. Для этого автомобиль устанавливают на стенде таким образом, чтобы ведущие колеса опирались на беговые барабаны. Перед замером расхода топлива предварительно прогревают двигатель и трансмиссию автомобиля в течение 15 мин. при скорости 40 км/ч на прямой передаче и при полном открытии дросселя, для чего на ведущих колесах создают нагрузку нагрузочным устройством стенда. После этого у карбюраторных двигателей проверяют работу топливного насоса (если стенд с беговыми барабанами не оборудован манометром для контроля работы топливного насоса) прибором модели 527Б на развиваемое им давление и герметичность клапана поплавковой камеры карбюратора. Давление замеряют при малой частоте вращения коленчатого вала двигателя и при открытом запорном кране. Результаты проверки сравнивают с данными таблицы, помещенной на крышке футляра прибора, и, если есть необходимость, устраняют неисправности.

Нормальное давление у топливных насосов Б-9 и Б-10 автомобилей ЗИЛ-130, ГАЗ-53А, "Урал-375Д" и "Урал-377" равно 0,025-0,03 МПа. Для определения расхода топлива, отсоединив прибор 527Б, подсоединяют расходомер. По количеству израсходованного топлива за время испытания рассчитывают расход топлива (в л/100 км), соответствующий определенной скорости движения, и сравнивают полученный результат с нормативом.

Токсичность отработавших газов двигателей проверяют на холостом ходу. Для карбюраторных двигателей при этом используют газоанализаторы, а для дизельных - фотометры (дымомеры). Для проведения замеров газоанализаторами ГАИ-1 и ГАИ-2 газоотборник вставляется в выпускную трубу на глубину 300 м от ее среза Анализ отработавших (азов в соответствии с ГОСТом проводят на двух частотах вращения Коленчатого вала двигателя: минимальной n min

и на повышенной, равной 0,6 n min

(где n min

- номинальная частота вращения коленчатого вала двигателя). В первом случае содержание СО не должно превышать 1,5% по объему, во втором - 2%. Отбор газов осуществляется при прогретом двигателе и полностью открытой воздушной заслонке. Перед заменами двигатель должен проработать не менее 1 мин. в режиме 'проверки. Состав отработавших газов характеризует процесс сгорания протекающий в цилиндрах двигателя, и качество рабочей смеси.

Дымность отработавших газов оценивают по светопроникновению (оптической плотности) отработавших газов и определяют по шкале прибора. Основой прибора является прозрачная стеклянная трубка, Которую пересекает световой поток. Степень поглощения света зависит от задымленности газов, проходящих по трубке.

Измерение дымности проводится при ТО-2 после ремонта или регулировки топливной аппаратуры на холостом ходу в двух режимах работы двигателя: свободного ускорения (т.е. разгона двигателя от минимальной до максимальной частоты вращения коленчатого вала) и на максимальной частоте вращения коленчатого вала. Температура отработавших газов должна быть, ниже 70°С.

Дымность отработавших газов в режиме свободного ускорения не должна быть выше 40%, а на максимальной частоте вращения коленчатого вала - выше 15% .

Работы, выполняемые по системе питания карбюраторных двигателей. При ЕО перед выездом автомобиля на линию проверяют плотность соединений трубопроводов и приборов системы питания (фильтра - отстойника, топливного насоса, фильтра тонкой очистки, карбюратора). Подтеканий топлива не допускается. Количество топлива в баке проверяют по шкале указателя уровня топлива на щитке приборов.

При ТО-1 проверяют работу привода дросселей и воздушной заслонки. Для этого снимают воздушный фильтр и проверяют полноту открытия и закрытия воздушной заслонки и дросселей. При неполном открытии и закрытии дросселей и заслонки регулируют длин соответствующих тросов прибора.

Сливают отстой из фильтра-отстойника, отвернув спускную пробку. После этого заворачивают пробку и протирают насухо фильтр отстойник. Проверяют крепление карбюратора к впускному трубопроводу. Снимают масляно-контактный воздушный фильтр с двигателя, разбирают его, сливают масло, промывают керосином ил» бензином, продувают сжатым воздухом и заливают в корпус чисто масло для двигателя до необходимого уровня, собирают фильтрv

устанавливают его на двигатель. Проверяют и при необходимости регулируют содержание окиси углерода (СО) в отработавших газах

При ТО-2 проверяют и при необходимости регулируют уровень топлива в поплавковой камере карбюратора и герметичность запорного клапана поплавковой камеры.

Работы, выполняемые по системе питания дизельных двигателей. При ЕО проверяют уровень масла в топливном насосе высокого давления и в регуляторе частоты вращения. При необходимости доливают масло до уровня верхней метки. Сливают отстой из топливного фильтра грубой и тонкой очистки, отвернув пробку сливного отверстия. После слива отстоя заворачивают пробку и пускают двигатель, дав ему поработать 3-4 мин для удаления воздушных пробок из фильтров. Проверяют показания индикатора засоренности воздушного фильтра.

При ТО-1 проверяют герметичность соединений трубопроводов и приборов. Подсос воздуха во внутренней части системы (от бака до топливоподкачивающего насоса) приводит к нарушению работы топливоподающей аппаратуры, а не герметичность части системы, находящейся под давлением (от топливоподкачивающего насоса до форсунок), вызывает подтекания и перерасход топлива. Впускную часть топливной магистрали проверяют на герметичность при помощи специального прибора-бачка

Тех обслуживание приборов электрооборудования.

При ЕО перед выездом на линию проверяют действие внешних световых приборов включением и выключением их, а также работу приборов сигнализации. Включив зажигание и пустив двигатель, убеждаются в исправности контрольных приборов, наличии зарядки генератора.

При ТО-1 очищают поверхность аккумуляторных батарей, протирая ее тряпкой, смоченной в 10%-ном растворе нашатырного спир та или двууглекислой соды, прочищают вентиляционные отверстия.

Клеммы при наличии их окисления зачищают металлической щеткой или шабером. После присоединения проводов клеммы смазывают техническим вазелином.

Уровень электролита в аккумуляторной батарее должен быть на 10-15 мм выше пластин. Проверяют уровень стеклянной трубкой с делениями диаметром 3-5 мм. Для этого трубку опускают в наливное отверстие аккумулятора до упора в предохранительный щиток, закрывают торец трубки пальцем и вынимают ее. Высота столбика электролита в трубке соответствует его уровню над пластинами. При необходимости доливают дистиллированную воду до уровня.

Крепление генератора, стартера, аккумулятора в гнезде, прерывателя - распределителя и других приборов электрооборудования проверяют при помощи гаечных ключей. Ослабленные крепления подтягивают.

Смазывают подшипник валика прерывателя-распределителя консистентной смазкой Литол-24, поворачивая крышку колпачковой масленки на 1/2 оборота. Ось рычажка подвижного контакта прерывателя и фитиль кулачковой муфты смазывают одной-двумя каплями масла для двигателя. Втулку кулачковой муфты смазывают тремя-четырьмя каплями масла для двигателя.

При ТО-2 весь комплекс диагностических и регулировочных работ по приборам электрооборудования проводят на посту углубленной диагностики Д-2 перед плановой постановкой автомобиля в ТО-2. Ниже проводятся технологические операции ТО-2 электрооборудования автомобиля, не входящие в объем диагностических работ, но выполняемые по заключению диагностирования Д-2.

При выполнении демонтажно-монтажных работ, связанных со снятием и установкой прерывателя-распределителя, проверяют и регулируют прерыватель-распределитель и первоначальную установку зажигания.

Проверка и регулировка прерывателя-распределителя перед установкой на двигатель заключается в следующем. Наружную поверхность прерывателя-распределителя тщательно очищают, а внутреннюю поверхность крышки распределителя, разносную пластину (ротор) и контакты прерывателя протирают замшей, смоченной чистым бензином. Обгоревшие контакты прерывателя зачищают абразивной пластиной или надфилем. После зачистки контакты продувают сжатым воздухом и промывают бензином. При большом износе контакы заменяют.

Техническое обслуживание агрегатов трансмиссии.

При ТО-1 проверяют крепление сцепления, коробки передач, карданной передачи, заднего моста и при необходимости подтягивают крепежные детали. Проверяют и при необходимости подтягивают крепление подшипника промежуточной опоры карданного вала. Свободный ход h педали сцепленияпроверяют линейкой, которую устанавливают рядом с педалью на полу кабины. Движок 1 на линейке подводят к педали, нажимая на педаль рукой до появления сопротивления. Расстояние между движками 1 и 2 на линейке указывают свободный ход педали сцепления.

Свободный ход педали сцепления соответствует установленному зазору между выжимным подшипником и рычажками включения сцепления (1,5-3 мм) и для большинства отечественных грузовых автомобилей составляет 30-50 мм, а легковых - 20-40 мм. У автомобилей семейства МАЗ свободный ход педали сцепления проверяют также, но при спущенном воздухе из пневмосистемы.

У автомобилей с механическим приводом сцепления семейства ЗИЛ, ГАЗ, МАЗ, ЛАЗ регулируют свободный ход изменением длины тяги привода включения сцепления. У сцепления автомобилей с гидравлическим приводом "Волга", "Москвич", ВАЗ свободный ход педали сцепления регулируют, изменяя длину штока рабочего (исполнительного) цилиндра.

У автомобиля КамАЗ привод выключения сцепления регулируют двумя способами: регулировкой зазора между толкателем и поршнем главного цилиндра и регулировкой свободного хода рычага вилки выключения сцепления. Зазор между поршнем главного цилиндра и толкателем поршня регулируют эксцентриковым пальцем, на котором закреплен верхний конец толкателя. Этот зазор должен обеспечить перемещение педали в пределах 6-12 мм. Свободный ход рычага вилки выключения регулируют при помощи сферической гайки толкателя поршня пневмогидроусилителя, поворачивая которую, следует установить свободный ход рычага вилки в пределах 3,7-4,7 мм. В результате свободный ход педали сцепления должен составить 30-42 мм.

Смазочные работы состоят из следующих операций. Втулки оси педали и вилки выключения сцепления автомобиля ЗИЛ-130 смазывают через пресс-масленки консистентной смазкой УС-1 до появления свежей смазки. Выжимной подшипник смазывают подвертыванием на 2-3 оборота колпачковой масленки или через две пресс-масленки солидолонагнетателем (автомобили семейства МАЗ, КамАЗ). У автомобилей ЗИЛ-130 выжимной подшипник в процессе эксплуатации не смазывают, так как его заполняют при сборке на заводе.

Контролируют и при необходимости пополняют уровень масла в коробке передач, заднем мосту, раздаточной коробке, колесной передаче заднего моста (автомобилей семейства МАЗ и автобусов семейства ЛАЗ и ЛИАЗ).

Смазывают подшипники карданов и подшипник промежуточной опоры консистентной смазкой Литол-24 или 158 до появления смазки через специальный клапан на крестовине кардана. Проверяют состояние сальников крестовин кардана и резиновых чехлов на шлицевых соединениях.

При ТО-2 контролируют и при необходимости регулируют при-водкоробки передач и делителя. Прочищают сапуны коробки передач и заднего моста. Проверяют и при необходимости регулируют подшипники вала ведущей шестерни редуктор а автомобиля изменением числа регулировочных шайб, обеспечивающих предварительный натяг подшипников, заменяют масло.

При СО заменяют масло в картерах агрегатов трансмиссии в соответствии с временем года. При замене масла промывают картеры трансмиссии дизельным топливом и очищают магнитные пробки.

Техническое обслуживание гидромеханической коробки передач

При ЕО проверяют и при необходимости доливают масло в ГМП. При ТО-1 проверяют крепление ГМП к основанию кузова, крепление масляного поддона и состояние масляных трубопроводов. Проверяют крепление электрических проводов, правильность регулировки механизма управления периферийными золотниками.

При ТО-2 проверяют крепление крышек подшипников и картера гидротрансформатора к картеру коробки передач, правильность регулировки режимов автоматического переключения передач, давление масля в системе, исправность датчика температуры масла, состояние и крепление датчика спидометра.

Техническое обслуживание несущих систем и шин

В процессе эксплуатации автомобиля, особенно в тяжелых дорожных условиях, продольные и поперечные балки рамы подвергаются изгибу, в них появляются изломы, трещины, ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда и скручивается балка оси, изнашиваются подшипники и их гнезда в ступицах колес, изнашиваются шкворни и их втулки, разрабатываются отверстия в дисках под шпильки крепления колес к ступице, теряется упругость рессор и пружин подвески легковых автомобилей, рессорные листы ломаются, деформируются обода, повреждаются шины, изнашиваются и разрушаются покрышки (трещины, проколы). У легковых автомобилей могут иметь место деформации штанг стабилизаторов поперечной устойчивости, отказ в работе амортизаторов и др. В результате указанных неисправностей изменяются углы установки передних колес (углы наклона шкворней, схождение и развал колес, соотношение углов при повороте), затрудняется управление автомобилем, повышается износ шин и увеличивается расход топлива из-за повышения сопротивления движения автомобиля.

Разрушение покрышек в эксплуатации происходит в результате повышенного или пониженного против нормы давления воздуха в шинах. Пониженное давление вызывает повышенную деформацию шины и перенапряжение материалов покрышки, увеличение внутреннего трения и теплообразования в шине, в результате чего нити каркаса отслаиваются от резины, перетираются и рвутся. Чрезмерное давление воздуха в шине уменьшает ее деформацию и площадь контакта с дорогой, что повышает напряжение нитей каркаса и удельное давление шины на дорогу. Это приводит к преждевременному разрушению каркаса и интенсивному износу протектора.

Преждевременный износ и разрушение шин происходят также при повышении максимально допустимых нагрузок, действие которых на шину аналогично действию пониженного давления. Возможны и механические повреждения шин при движении по плохим дорогам с неисправными рессорами при перегрузке автомобиля, что вызывает касание шин и кузова. При недостаточном давлении воздуха в сдвоенных шинах уменьшается зазор между ними, что при увеличении нагрузки и деформации шин приводит к взаимному их касанию и

истиранию боковых поверхностей. Камеры разрушаются из-за интенсивного нагрева и проколов.

Диагностирование и техническое обслуживание несущих систем заключается в систематической проверке зазоров в шкворневых соединениях, люфта подшипников ступиц колес, оценке состояния рессорной подвески и амортизаторов, болтовых и заклепочных соединений рамы, определении углов установки управляемых колес, осмотре дисков и проверке их крепления к ступице, замере давления | воздуха в шинах и балансировке колес.

При ЕО осматривают состояние рессор, проверяют крепление хомутиков, центрового болта, рессорных пальцев и стремянок. Осматривают колеса и шины. Выявленные неисправности устраняют.

При ТО-1 проверяют крепления и при необходимости подтягивают хомутики, стремянки, пальцы рессор, гайки колес и другие детали подвески.

Техническое обслуживание рулевого управления

Характерными отказами и неисправностями рулевого управления являются: ослабление крепления картера рулевого механизма, повышенный износ деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослабление крепления рулевого колеса и рулевой колонки, выкрашивание червячной пары и неправильная регулировка (чрезмерная затяжка деталей) рулевого механизма.

Неисправностями гидроусилителя рулевого привода являются:

недостаточный или слишком высокий уровень масла в бачке насоса, наличие воздуха (пена в масляном бачке) или воды в системе, неисправность насоса, повышенная утечка масла в рулевом механизме, засорение фильтров, неисправная работа перепускного или предохранительного клапана насоса (периодическое зависание, заедание, отворачивание седла), недостаточное натяжение ремня привода насоса.

Указанные неисправности приводят к возрастанию свободного хода (люфта) рулевого колеса, усилия на проворачивание обода рулевого колеса при повороте, стуков в рулевом механизме, к появлению масла из сапуна насоса (гидроусилитель рулевого колеса) и т. д. Возможно заедание или заклинивание рулевого механизма.

Суммарный люфт в рулевом управлении при прямолинейном движении автомобиля не должен превышать следующих предельных значений, град:

Для легковых автомобилей и созданных на их базе

Грузовых автомобилей и автобусов ......................... ........ 10

Грузовых автомобилей......................................................... 25

Усилие, прикладываемое к ободу рулевого колеса при вывешенных колесах, должно быть в пределах для грузовых автомобилей 30-40 Н, для легковых - 7-12 Н. Проверяют также крепление и состояние шарнирных сочленений тяг рулевого привода. Люфт определяют при помощи динамометра-люфтометра закрепленного на ободе рулевого колеса зажимами 1.

Угловое перемещение колеса определяют под действием силы в 10 Н, прилагаемой к динамометру 2. На автомобилях с гидравлическим усилителем рулевого управления люфт измеряют при работающем двигателе.

Определение суммарного люфта не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, если предварительно не проверить и подтянуть картер рулевого механизма, рулевую сошку; устранить зазоры в шарнирах рулевых тяг; проверить давление воздуха в шинах и регулировку подшипников колес.

При ЕО проверяют герметичность соединений гидроусилителя. Убеждаются в отсутствии подтекания жидкости. При необходимости подтягивают крепления.

Проверяют состояние привода рулевого управления внешним осмотром, убедившись в наличии шплинтов, гаек пальцев шарнирных соединений и в отсутствии погнутости тяг.

Рис. Динамометр-люфтомер

При ТО-1 контролируют рулевой механизм динамометром-люфтомером при прямолинейном положении колес автомобиля. Контролируют усилия проворачивание рулевого колеса при вывешенных передних колесах.

Проверяют и при необходимости устраняют люфт в шарнирных соединениях рулевых тяг. Люфт удобней проверять вдвоем: один резко поворачивает рулевое колесо вправо и влево, а другой смотрит на перемещение шарнирного соединения. Если одна деталь соединения перемещается, а другая неподвижна, то имеется люфт; если же перемещаются обе детали одновременно, то люфта нет.

Определить люфт в шарнирных соединениях можно также перемещением тяги руками в продольном направлении. Если, например, продольная тяга перемещается вместе с сошкой, то люфт в шарнирнирном соединении отсутствует. Чтобы отрегулировать люфт, необходимо расшплинтовать пробку и затягивать ее специальным ключом до ощутимого сопротивления, а затем отвернуть пробку до первого положения, при котором ее можно зашплинтовать.

| Проверяют шплинтовку гаек шаровых пальцев осмотром и, сняв крышку бачка гидроусилителя, проверяют в нем уровень масла и уровень масла в картере рулевого механизма, при необходимости его доливают.

Проверяют и при необходимости регулируют натяжения ремня привода насоса гидр о усилителя (прогиб под усилием 40 Н должен быть не более 8-14 мм).

При ТО-2 проверяют крепление рулевого колеса. Слегка перемещают рулевое колесо вдоль вала или покачивают его в направлении, перпендикулярном плоскости вращения колеса. При обнаружении ослабления крепления снимают кнопку сигнала и подтягивают р гайку крепления колеса на рулевом валу накидным ключом.

Осевой зазор в роликовых подшипниках червяка рулевой передачи обычно регулируют прокладками, имеющимися под нижней крышкой картера рулевого механизма.

Материально-техническое обеспечение

(МТО)

Автомобильного транспорта представляет собой процесс снабжения автопредприятий подвижным составом, агрегатами, запасными частями, автомобильными шинами, аккумуляторами и материалами, необходимыми для нормальной их работы. Правильная организация МТО играет важную роль в улучшении использования автомобилей посредством поддержания их в исправном состоянии.

Подвижной состав.

В настоящее время в стране выпускается около 250 моделей и модификаций автомобильной техники (грузовые и легковые автомобили, автобусы, специализированные автомобили, прицепы и полуприцепы) различных марок: ЗИЛ, ГАЗ, МАЗ, КрАЗ, КамАЗ, "Урал", БелАЗ, ЛАЗ, ЛиАЗ, ПАЗ, УАЗ, РАФ, ВАЗ, "Москвич", ЗАЗ и др.

АТП укомплектованы обычно несколькими моделями автомобилей, и число их в отдельных случаях достигает 20 и более.

Запасные части.

На их долю приходится около 70° о номенклатуры изделий и материалов, потребляемых автомобильным транспортом. Номенклатура запасных частей для грузовых и легковых автомобилей, используемых в народном хозяйстве, насчитывало свыше 15 тыс., а для легковых автомобилей населения - около 10 тыс. на именований. Запасные части делятся на: механические детали и узлы, детали и узлы топливной аппаратуры, детали и узлы электрооборудования и приборов, подшипники качения, изделия из стекла, резины, асбеста, войлока и текстиля, пробки, пластмассы, картона и бумаги.

Номенклатурные тетради, по которым АТП заказывают необходимые запасные части, содержат 0,7-0,8 тыс. наименований запасных частей по каждой модели автомобиля. Следовательно, для обеспечения работоспособности 7-10 моделей автомобилей, что характерно для среднего АТП, необходимо располагать номенклатурой, насчитывающей 5-8 тыс. наименований [I].

Автомобильные шины и аккумуляторы.

Эти виды технических изделий не входят в номенклатуру автомобильных запасных частей, поэтому их распределяют и учитывают отдельно.

В стране выпускается около сотни моделей различных покрышек н соответствующих им камер для шин легковых и грузовых автомобилей, автобусов и прицепов. Номенклатура используемых на автомобилях аккумуляторных батарей насчитывает более 10 наименований.

Горюче-смазочные материалы.

Имеющийся парк автомобилем использует около 60 наименований ГСМ, в том числе: бензины шести марок (А-66, А-72, А-76, АИ-93, АИ-95, АИ-98); дизельные топлива трех марок (Л, 3, А); два вида газообразного топлива (СНГ, СПГ);

моторные масла более 10 марок (М-8Б, М-8В , М-12Г , М-бз/ЮГ и др.); трансмиссионные масла более 10 марок (ТАД-17и, ТАп- 15В, ТСп-14гип и др.); пластичные смазки более 10 марок (солидол С, солидол Ж, смазка 1-13, Консталин-1, Литол-24, Фиол-1 и др.).

Технические жидкости.

Общее их число насчитывает около 20 наименований. В зависимости от назначения они подразделяются на:

охлаждающие (антифриз марок 40 и 65, тосолы А-40 и А-65):

тормозные (БСК, ГТЖ-22М, "Нева"); для гидроподъемных систем (И-22А.И-ЗОА, И-12А, АУ, АМГ-10, МВП); амортнза горные (АЖ-16.АЖ-12Т, МГП-10); пусковые (Холод-Д40, НИИАТ ПЖ-25, "Арктика").

Лакокрасочные материалы.

Для поддержания надлежащего внешнего вида автомобилей и защиты окрашенных поверхностей от коррозии применяются лакокрасочные материалы (лаки, краски, грунтовкн, шпатлевки, растворители и т.д.), насчитывающие более сотни наименований.

Технологическое оборудование.

Уборочно-моечное, подъемно-транспортное, смазочно-заправочное, диагностическое, ремонтное и другое оборудование, а также специальный инструмент, применяемый при проведении ТО и ремонта подвижного состава, насчитывают более 200 наименований.

Прочие материалы.

Перечень материалов, которые используются для удовлетворения хозяйственных нужд АТП, также достаточно велик. Среди них: металлы (прутки круглые и шестигранные, листовая сталь, проволока, швеллеры, двутавры и уголки различных размеров, свинец, олово, медь, припой, стальные и латунные трубки и т. п.); режущий и мерительный инструмент (сверла, плашки, метчики, напильники, резцы, фрезы, развертки, нековки, штангенциркули, микрометры, линейки, индикаторы и др.); электротехнические материалы (провода, электродвигатели, трансформаторы, пускатели, предохранители, щиты распределительные, лампы накаливания и дневного освещения и т.д.); москательные товары и химикаты (растворители и краски общего назначения, серная и соляная кислоты, ; клеи, олифа, шампуни технические, полировочная паста и т.д.); ремонтно-строительные материалы (доски, фанера, цемент, алебастр, |кирпич и т.д.); спецодежда для рабочих.

Таким образом, для обеспечения бесперебойной работы автомобильного транспорта необходимо иметь в наличии несколько тысяч (наименований разнообразных изделий и материалов. Работникам | МТО, осуществляющим снабжение АТП, необходимо их заблаговременно и в нужном количестве заказать, вовремя получить, правильно распределить и бережно хранить. Именно к этому и сводятся задачи МТО.

Методы расчета норм расхода запасных частей

1.Расчетно-аналитический метод

Основными показателями, используемыми при расчете норм расхо- * да запасных частей расчетно-аналитическими методами, являются: | средний ресурс детали до ее замены, средний ресурс (средний срок | службы) машины и средняя годовая наработка машины.

Под ресурсом детали до замены понимается:

- для неремонтируемой детали - наработка от начала эксплуатации до замены в соответствии с действующей технической документацией и требованиями на дефектацию;

- для ремонтируемой детали - наработка до замены с учетом всех ремонтных воздействий, предусмотренных конструкторско-технологи-ческой документацией.

Средний ресурс(

Rcp

)

определяется по формуле:

а) для неремонтируемой детали (случай полной выборки)

Rcp

= 1/ni-1

Ri

Ri

б) для ремонтируемой детали

Rcp

= RI

+ Rmi

(dmi

-

a

mi

)

Rmi

(dmi

-

a

mi

)

где n - число

деталей;

mi - количество ремонтов;

Ri

- ресурс i-ой детали;

R1

-

средний ресурс детали до 1 -го ремонта;

Rmi

- ресурс детали между(mi-

1) и mi

-тым ремонтом;

dmi

-

доля от первоначального количества деталей, поступивших в mi – том ремонте;

ami

- коэффициент сменяемости детали при mi ремонте.

Средний ресурс до списания данных машин (R)

определяется на основе утвержденных нормативных сроков службы (Tn

) по формуле:

R=

T

n

*W

гдеW -

средняя годовая наработка машин в физических единицах. Определяется по статистическим данным и данным плановых организаций и хозяйств на год внедрения норм.

Если фактический срок службы машины довольно значительно отличается от нормативного, то рекомендуется его рассчитать поформуле:

T=R/W

Средний ресурс до списания машин в этом случае определяют по формуле:

R= R1

+

r

kp

Rkp

где:R1

-

средний ресурс машины до 1 -го капитального ремонта;

rkp

- количество капитальных ремонтов, проводимых за срок службы машины;

Rkp

- средний межремонтный ресурс машины.

С вероятных позиций с учетом величины послеремонтного ресурса машины среднее количество капитальных ремонтов может ,быть равно как целому числу, так и дробному.

Организация складского хозяйства и управление запасами на АТП

В общем стоимостном объеме производственных запасов АТП запасные части и агрегаты составляют 40-60%, материалы 10-12%,шины 8-15° о, топливо 4-8%, инструмент, инвентарь и спецодежда 15-28%

Запасные части и материалы хранят в закрытых складах на многоярусных стеллажах или в шкафах. Агрегаты автомобиля хранят на стеллажах или устанавливают на деревянном настиле пола.

Номенклатура хранимых на АТП технических изделий и материалов достигает 3500 наименований. Обычно их разбивают на 10 ос новных групп: металлы, инструменты и приспособления, электротехнические материалы, скобяные товары, москательные товары и химикаты, ремонтно-строительные материалы, вспомогательные материалы, спецодежда, станки и принадлежности к ним, разные материалы. Для удобства работы склада каждая из групп также делится на 10 подгрупп по признаку однородности материалов и получает свой второй номенклатурный номер. Каждую подгруппу, в свою очередь, подразделяют на 10 частей, из которых каждая получает свой номенклатурный номер и т.д. Таким образом, каждый материал имеет определенный трех- или четырехзначный номер, который полностью его характеризует и дает возможность расположить материалы на складе в определенной последовательности. Такая классификация материальных ценностей носит название лестничной и широко применяется на складах АТП.

Изделия и материалы располагают на специальных стеллажах, позволяющих быстро отыскивать то, что необходимо для производства.

Металлы в прутках хранят на многоярусных стеллажах в горизонтальном положении, а в случае если их диаметр более 100 мм - на низких роликовых стендах. Листовые металлы - в кипах или в вертикальном положении в клетках стеллажей.

Легковоспламеняющиеся материалы и кислоты (лаки, краски, серная и соляная кислоты) хранят в огнестойком помещении, изолированном от остальных помещений. Бутыли с кислотой располагают отдельно в отгороженном помещении в специальной мягкой таре.

Промежуточные склады устраивают в крупных цехах АТП для ускорения получения необходимых материалов и деталей.

Монтажный, режущий, контрольно-измерительный инструмент и приспособления хранят в инструментально-раздаточной кладовой. Здесь же осуществляют их мелкий ремонт, например, заточку. Инструменты хранят в многоярусных клеточных стеллажах так, чтобы каждый номенклатурный номер имел свою отдельную ячейку.

Кладовая водительского инструмента служит для хранения и выдачи инструмента, закрепленного за автомобилем. Кроме того, здесь проверяют комплектность и техническое состояние инструментов и сдают неисправные в ремонт.

Инструменты хранятся в стандартных ящиках или брезентовых

сумках на клеточных стеллажах с числом ячеек, соответствующим числу автомобилей. На каждый автомобиль заводят инструментальную книжку, в которую записывают все инструменты, выданные на автомобиль.

В такелажной кладовой хранят и выдают погрузочный инвентарь (брезенты, веревки, цепи, ломы, лопаты), а также выполняют его просушку и ремонт, учет и пополнение необходимого комплекта. Для хранения такелажа применяют полочные многоярусные стеллажи, а для его сушки устраивают сушильные отделения с вешалками.

Склад утиля принимает от производства негодное имущество и материалы и сдает их соответствующим организациям для вторичного использования.

Шины и другие резинотехнические изделия и материалы хранят на специальных складах, желательно в подвальных или полуподвальных помещениях, температура в которых должна поддерживаться в пределах минус 10 - плюс 20° С, а относительная влажность 50-60%. Помещения для хранения шин должны быть защищены от дневного света, для чего в окна вставляют специальные стекла. На складах для хранения резиновых материалов не допускается хранение материалов, отрицательно действующих на резину: керосина, бензина, скипидара, масла.

Покрышки хранятся на деревянных или металлических стеллажах в вертикальном положении и располагаются от отопительных приборов на расстоянии не менее 1 м. При долгосрочном хранении покрышки необходимо периодически (раз в квартал) поворачивать, меняя точку опоры. Складывать покрышки в штабеля не допускается. Камеры хранятся на специальных вешалках с полукруглой полкой слегка накачанными, припудренными тальком или вложенными в новые покрышки. Периодически (через 1-2 мес.) камеры также поворачивают, меняя точки опоры.

Сырую резину, применяющуюся при ремонте, хранят в рулонах, подвешенных за деревянный сердечник, на полках стеллажей, а толстую пластичную резину - в раскатанном виде. Клей для ремонта хранят в закрытой стеклянной посуде.

Таким образом, на любом АТП должны функционировать как минимум три склада: основной материальный склад (запасные части, материалы, имущество), специализированный склад для приема, хранения и выдачи ГСМ; склад утиля. Основной склад должен иметь в своем составе секции для шин, лакокрасочных материалов и других химикатов, хранение которых должно быть организовано в соответствии со специальными правилами.

Номенклатура хранимых агрегатов, узлов и деталей, а также уровни их запасов на складах АТП зависят от типа подвижного состава, условий работы автопредприятня, системы управления! запасами и в общем случае определяются в соответствии с рекомендациями "Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта". Оборотный фонд

создается и поддерживается за счет поступления новых и отремонтированных агрегатов и узлов, в том числе п

оприходованных со списанных автомобилей, и корректируется на

основе информации, получаемой в процессе функционирования системы управления запасами в масштабах объединения, в которое входит данное АТП. При этом необходимо обязательно учитывать следующее ограничение - стоимость всех запасных частей и материалов, хранимых на АТП, по верхнему уровню запаса не| должна превышать норматива оборотных средств по этой статье.

ОБЕСПЕЧЕНИЕ АВТОМОБИЛЬНОГО ТРАНСПОРТА ГОРЮЧЕ

-

СМАЗОЧНЫМИ МАТЕРИАЛАМИ И МЕТОДЫ ИХ ЭКОНОМИИ

Автомобильные бензины

Материалы, обеспечивающие работу автомобиля, называются эксплуатационными. К ним относятся топливо, смазочные материалы и технические жидкости.

Бензин - основной вид топлива для карбюраторных двигателей. Сырьем для получения бензина служит нефть, нефтяные газы, бурый и каменный уголь, горючие сланцы.

Бензин как топливо должен обладать хорошей испаряемостью, стойкостью против детонации, высокой стабильностью, (т.е. способностью сохранять первоначальные свойства при длительном хранении), не содержать смолистые отложения, а также воды и механические примеси.

Под испаряемостью понимают способность бензина переходить из жидкого состояния в парообразное. Хорошая испаряемость бензинов обеспечивает приготовление горючей смеси необходимого качества, облегчает пуск двигателя, уменьшает конденсацию паров бензина в цилиндрах двигателя и разжижение масла в его картере.

Стойкость бензина против детонации

оценивается октановым числом, которое присутствует в каждой марке бензина. Так, например, в марке бензина АИ-93 буква А означает, что бензин предназначен для автомобилей, буква И - что октановое число данного бензина определяют по исследовательскому методу, а цифра 93 - октановое число. В марке А-76. где нет буквы И - октановое число 76 определено по моторному методу.

Бензин, в который добавлена этиловая жидкость, называют этилированные. Этиловая жидкость ядовита, поэтому этилированные бензины тоже ядовиты и применение их требует строгого соблюдения правил техники безопасности. Чтобы отличить этилированные бензины от неэтилированных, их окрашивают в соответствующие цвета: А-72 - в розовый, А-76 - в желтый, АИ-93 - в оранжево-красный и АИ-98 - в синий цвет.

Стабильность бензинов характеризуется сохранением их физико-химических свойств в допустимых пределах во время перевозки, хранения и использования в конкретных условиях эксплуатации.

В соответствии с рекомендациями заводов - изготовителей автомобилей применяют марки бензинов:

А-72 - для автомобилей ГАЗ-51, УАЗ-69, ЗИЛ-164А, ЗИЛ-157, и

др.;

А-76 - для автомобилей ЗИЛ-130, ЗИЛ-131, ГАЗ-53А, ГАЗ-66, и

др.;

АИ-93 - для автомобилей ГАЗ-24 "Волга", автомобилей семейства ВАЗ, АЗЛК и др.;

АИ-95 "Экстра" -для автомобилей ГАЗ-14 "Чайка", ЗИЛ-4104, ЗИЛ-117 и др.

АИ-98 - для легковых автомобилей со степенью сжатия выше 9,5 (в основном для иномарок).

Дизельное топливо

Основными свойствами дизельного топлива являются температура самовоспламенения, температура застывания и вязкость.

Температурой самовоспламенения

называется температура, до которой необходимо нагреть смесь дизельного топлива с воздухом, чтобы начался процесс ее горения. Эта температура равна примерно 300-350° С. О само воспламеняемости дизельного топлива судят по метановому числу. Чтобы определить метановое число, дизельное топливо сравнивают с эталонными топливами, метановое числокоторых заранее известно.

Метановое число находится в пределах 40-45 единиц. С повышением метанового числа процесс сгорания протекает более плавно, двигатель работает более экономично и не так жестко.

Для повышения метановых чисел дизельных топлив к ним добавляют специальную присадку - изопропилнитрат. |

Температура застывания дизельного топлива оказывает влияние на работу дизеля: чем она ниже, тем надежнее работает дизель, так

как при застывании топливо превращается в желеобразную массу Я подача его из топливных баков в цилиндры двигателя становится невозможной. Температура застывания дизельного топлива должна быть на 10-15° С ниже температуры окружающего воздуха в районе его эксплуатации.

Под вязкостью понимается внутреннее трение жидкости, возникающее между его частицами при взаимном перемещении.

Определенная вязкость дизельного топлива необходима для нормального распыления топлива. Недостаточная вязкость может привести к обеднению горючей смеси, а высокая - к затрудненной подаче и впрыску топлива в цилиндры двигателя. Вязкость определяют на капиллярном вискозиметре при температуре воздуха 20° С и изме

ряют в сантистоксах (сСт). Нормальная вязкость дизельного топлива находится в пределах 1,5-8,0 сСт.

Чтобы обеспечить хорошее смесеобразование дизельного топлива с воздухом, оно должно иметь определенный фракционный со

став.

Содержание кислот и серы в дизельном топливе строго огранивается ГОСТами.

Выпускают следующие марки дизельного топлива: Л-летнее, 3-зимнее, А-арктическое.

Смазочные материалы

Главное назначение смазочных материалов - уменьшать износы трущихся деталей и сокращать затраты энергии на трение. Кроме того, смазочные материалы отводят тепло, выделяющееся при трении, уплотняют зазоры в смазываемых узлах, удаляют с трущихся поверхностей продукты износа и предохраняют эти поверхности от коррозии.

К смазочным материалам относятся масла и пластичные смазки.

Смазочное масло должно обладать определенными свойствами в зависимости от условий, в которых оно будет работать в том или ином узле трения.

Наиболее тяжелы эти условия в двигателях, где масло подвергается воздействию высокой температуры, разжижается топливом, частично обводняется, а также загрязняется пылью , частицами металла, образующимися при износе деталей, и продуктами распада масла.

Масла для двигателей.

Эти масла должны иметь определенную вязкость, температуру застывания и температуру вспышки, обладать хорошими противоизносными и моющими свойствами, стабильностью и коррозионностью.

Вязкость- основное свойство масел. Внешне вязкость масла проявляется в его подвижности: чем меньше вязкость, тем масло более подвижно.

От вязкости масла зависит возможность создания хороших условий для смазывания, а следовательно, и предохранение деталей от износа, а также хорошего охлаждения трущихся деталей.

Вязкость масел для двигателей выбирается с учетом частоты вращения коленчатого двигателя. Для двигателей с большой частотой вращения коленчатого вала применяют масло с небольшой вязкостью.

Вязкость масел измеряют в сантистоксах (Сст

).

|