МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РФ

КОСТРОМСКАЯ ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

ФАКУЛЬТЕТ МЕХАНИЗАЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ:

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ

Работу выполнил:

Студент заочного факультета

специальности «Э и УТС» 3 курса 1 группы, шифр 99807

Езерский П.О.

Работу принял: Угланов В.И.

Кострома, 2002

А Н Н О Т А Ц И Я

Курсовая работа студента факультета «Э и УТС» Езерского П.О. по дисциплине «Основы взаимозаменяемости»

Пояснительная записка состоит из 22 страниц машинописного текста,

18 таблиц, 18 рисунков, 4 источника литературы

Костромская государственная

сельскохозяйственная академия, 2002

С О Д Е Р Ж А Н И Е

| Стр. |

| 1. |

Задание 1. Определение элементов гладкого цилиндрического соединения …………………………………………………………….. |

4

|

| 2. |

Задание 2. Определение элементов соединений, подвергаемых селективной сборке …………………………………………………… |

8

|

| 3. |

Задание 3. Выбор полей допусков для деталей, сопрягаемых с подшипниками качения ……………………………………………….. |

11

|

| 4. |

Задание 4. Допуски и посадки шпоночых соединений ……………… |

14

|

| 5. |

Задание 5. Допуски и посадки шлицевых соединений ……………… |

17

|

| 6. |

Задание 6. Расчет допусков размеров, входящих в размерную цепь методом полной взаимозаменяемости ……………………………… |

19

|

| 7. |

Список литературы …………………………………………………… |

22 |

1. ЗАДАНИЕ 1. ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ ГЛАДКОГО ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯ

Цель задания:

Изучить основную терминологию курса и научиться правильно определять параметры посадок.

Задача 1

.

По значению номинального размера и предельных отклонений вала и отверстия определить поля допусков, тип и параметры посадки, привести пример обозначения предельных размеров деталей соединения на чертеже. Выбрать средства измерения и рассчитать размеры предельных рабочих калибров. Определить способ финишной обработки деталей соединения и назначить необходимую шероховатость поверхности.

-0,144 -0,139

Исходные данные

: отверстие

– Ø 118вал –

Ø 118

-0,198 -0,104

1.1.Определяем предельные размеры отверстия и вала (мм):

D

max = D + ES; D

max = 118,0 + (-0,144) = 117,856 мм.

D

min = D + EI;

D

min = 118,0 + (-0,198) = 117,802 мм.

d

max = d + es; d

max = 118,0 + 0,139 = 118,139 мм.

d

min = d + ei; d

min = 118,0 + 0,104 = 118,104 мм.

1.2. Определяем допуски отверстия и вала (мм):

TD = D

max – D

min; TD

= 117,856 – 117,802 = 0,054 мм.

Td = dmax – dmin; Td = 118,139– 118,104= 0,035 мм.

1.3. Определяем предельные зазоры или натяги (мм):

S max = D

max – d

min;

S

max = 117,856 – 118,104 = -0,248мм.

N max = d

max – D

min;

N

max = 118,139 – 117,802 = 0,337мм.

1.4. Определяем допуск посадки (мм):

TNS

= TD

+ Td

; TNS

= 0,054 + 0,035= 0,089мм.

1.5. Обоснуем систему, в которой выполнена посадка:

Посадка выполнена в комбинированной системе (комб., ck), т.к. EI ≠ 0 и es ≠ 0.

1.6. Определяем поле допуска отверстия и вала

(квалитет и основное отклонение) по ГОСТ 25346-82 или по приложению табл. 1, 3, 4 [2, с.42]:

Реклама

Отверстие –

U8

, вал –

t7

1.7. Построим схему полей допусков сопрягаемых деталей:

Рис. 1.1. Схема полей допусков соединения

Æ

118

U8

/

t7

1.8. Рассчитаем предельные размеры рабочих калибров.

Таблица 1.1.

Формулы для определения предельных размеров калибров

Предельные размеры калибра-пробки рассчитываем на основе предельных размеров отверстия (табл.1.2.), полученные данные сводим в табл.1.3.

Таблица 1.2.

| Отверстие |

мкм |

TD

= 54 |

EI

= - 198 |

ES

= -71 |

| 118

U8

|

мм |

Dmin

= 117,802 |

Dmax

= 117,856 |

Таблица 1.3

.

| Формулы для определения предельных размеров калибра - пробки

|

Z = 8,0 |

Y = 6,0 |

H = 4,0 |

| Предельные размеры, мм |

| Проходная сторона |

Р

-

П

Pmax

= Dmin

+ Z + H/2

Р

-

П

Pmin

= Dmin

+ Z – H/2

Р

-

П

P

изн

= Dmin

- Y

|

Р-ПР

max

= 117,802 + 0,008 + 0,006 / 2 =117,813

Р-ПР

min

= 117,802 + 0,008 – 0,006 / 2 = 117,807

Р-ПРизн

= 117,802 – 0,006 = 117,796

|

| Исполнительный размер – 117,813-0,006

|

| Непроходная сторона |

Р

-

НЕ

max

= Dmax

+ H/2

Р

-

НЕ

min

= Dmax

– H/2

|

Р-НЕ

max

= 117,856 + 0,006 / 2 = 117,859

Р-НЕ

min

= 117,856 - 0,006 / 2 = 117,853

|

| Исполнительный размер на чертеже – 117,859-0,006

|

Строим схемы полей допусков калибра-пробки Строим схемы полей допусков калибра-пробки

Рис. 1.2. Схема полей допусков (а) и эскиз калибра-пробки (б).

Предельные размеры калибра-скобы рассчитываем по предельным размерам вала (табл.1.4), полученные данные сводим в табл.1.5.

Таблица 1.4.

| Вал |

мкм |

Td

=54 |

ei

= 104 |

es

= 139 |

| 118

t7

|

мм |

dmin

= 118,104 |

dmax

= 118,139 |

Таблица 1.5.

| Формулы для определения предельных размеров калибра - скобы

|

Z1

=5,0 |

Y1

=4,0 |

H1

=6,0 |

| Предельные размеры, мм |

| Проходная сторона |

Р-ПPmax

= dmax

– Z1

+ H1

/2

Р-ПPmin

= dmax

– Z1

+ H1

/2

Р-ПPизн

= dmax

+ Y1

|

Р– ПP

max

=118,139– 0,005 + 0,006 / 2=118,137

P

– ПР

min

=118,139 - 0,005 - 0,006 / 2=118,131

Р – ПРизн

= 118,139 + 0,004 = 118,143

|

| Исполнительный размер – 118,131+0,006

|

| Непроходная сторона |

Р-НЕmax

= dmax

+ H1

/2

Р-НЕmin

= dmax

– H1

/2

|

Р-НЕ

max

= 118,104 = 0,006 / 2 =118,107

Р-НЕ

min

= 118,104 – 0,006 / 2 = 118,101

|

| Исполнительный размер – 118,101+0,006

|

Рис. 1.3. Схема полей допусков (а) и эскизов калибра-скобы (б).

1.9. Выбор средств измерения зависит от форм контроля, масштабов производства, конструктивных особенностей деталей, точности их изготовления и производится с учетом метрологических, конструктивных и экономических факторов. В ГОСТ 8.051 – 81 значения допустимой погрешности – δ размеров приведены в зависимости от величины допуска изделия – IT. Допустимая погрешность измерения показывает, на сколько можно ошибиться при измерении размера заданной точности в меньшую и в большую сторону, т.е. имеет знаки ± δ.

Для нахождения допустимой погрешности пользуемся табл.П.1.6. [2, с.51] и по таблице П.1.7. [2, с.63] выбираем соответствующие средства измерения.

Данные по выбору измерительных средств.

Таблица 1.6.

| Размер |

IT

≡

TD

≡

Td

, мкм |

δ

, мкм |

±∆

lim

, мкм |

Наименование средства измерения |

| Æ

118U8

|

54 |

12 |

10 |

Рычажный микрометр (i

= 0,002 мм). |

| Æ

118t7

|

35 |

35 |

10 |

Рычажный микрометр (i

= 0,002 мм). |

1.10. Выбираем значения шероховатости поверхности отверстия и вала и назначаем финишный способ их обработки.

Определяем значение шероховатости поверхности (мкм) для посадки Ø 146 R11/s10:

Реклама

для отверстия - RZD

= 0,125 х TD

; для вала - Rzd

= 0,125 х Td

,

RZD

= 0,125 х 54 = 6,75 мкм; Rzd

= 0,125 х 35 = 4,375 мкм.

Стандартные значения: RZD

= 6,3 мкм, Rzd

= 4 мкм.

Финишная (завершающая технологический процесс) обработка: табл.1.7.,1.8. методички

- для отверстия – растачивание на токарных станках чистовое;

- для вала – наружное тонкое точение (алиазное).

1.11. Выполним эскиз сопряжения и деталей: 1.11. Выполним эскиз сопряжения и деталей:

Рис.1.4. Эскиз сопряжения (а), вала (б) и отверстия (в)

Задача 2.

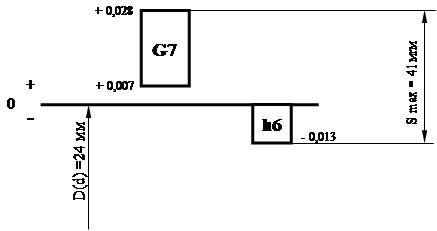

1.12. По заданной посадке сопряжения заполняем итоговую таблицу и строим схему полей допусков.

Таблица 1.7.

| Обозначение заданного соединения Æ

24

G9/h6

|

| Параметры деталей посадки |

Отверстие |

Условное обозначение

Допуск, мм TD

Основное отклонение

Предельное отклонение верхнее

ES = TD + EI

ES

= 0,021 + 0,007 = 0,028 (мм)

нижнее EI

Предельные размеры Dmax

= D + ES;

Dmax

= 24 + 0,028= 24,028 (мм)

Dmin

= D + EI;

Dmin

= 24 + 0,007 = 24,007 (мм)

|

Æ

24

G7

0,021

(EI)

+0,028

+0,007

24,028

24,007

|

| Вал |

Условное обозначение

Допуск, мм Td

Основное отклонение

Предельное отклонение верхнее es (

мм)

нижнее ei = es - Td

; ei

= 0 – 0,013 = -0,013

Предельные размеры dmax

= d + es; dmax

= 24+0 = 24 (мм)

dmin

= d + ei; dmin

= 24 + (-0,013) = 23,987 (мм)

|

Æ

24 h6

0,013

(es)

0

-0,013

24

23,987

|

| Параметры посадки |

Номинальный размер,D ; d

(мм)

Зазор (натяг), Nmax

= dmax

- Dmin

;

Nmax

= 24 - 23,987 = 0,013 (мм).

Nmin

= dmin

- Dmax

;

Nmin

= 23,987 - 24,028 = - 0,041 (мм)

Допуск посадки, мм TN = Nmax

- Nmin

;

TN

= 0,013 – (-0,041)= 0,41 мм.

Группа посадки

Система допусков

|

24

0,013

-0,041

0,054

переходная

комбинир.

|

. .

Рис.1.5. Схема полей допусков посадки

Æ

24

G9/h6

Задача 3.

1.13. По заданной посадке сопряжения заполняем итоговую таблицу и строим схему полей допусков.

Таблица 1.

8.

| Обозначение заданного соединения Æ

54 S9/m8

|

| Параметры деталей посадки |

Отверстие |

Условное обозначение

ДопускTD

(мм)

Основное отклонение

Предельное отклонение верхнее ES

нижнее EI = ES - TD

; EI =

-0,053 -

0,074 = -0,127

Предельные размеры Dmax

= D + ES;

Dmax

= 54 + (-0,053) = 53,947 (мм)

Dmin

= D + EI;

Dmin

= 54 + (-0,127) = 53,873 (мм)

|

Æ

54 S9

0,074

(ES)

-0,053

-0,127

53,947

53,873

|

| Вал |

Условное обозначение

Допуск, мм Td

Основное отклонение

Предельное отклонение верхнее es (

мм)

es = ei + Td

; es

= 0,011 + 0,046 = 0,057 (

мм)

нижнее ei (

мм)

Предельные размеры dmax

= d + es;

dmax

= 54+0,057 = 54,057 (мм)

dmin

= d + ei; dmin

= 54 + 0,011= 54,011 (мм)

|

Æ

54 m8

0,046

(ei)

+ 0,057

+ 0,011

24

54,057

54,011

|

| Параметры посадки |

Номинальный размер,D ; d

(мм)

Зазор (натяг), Nmax

= dmax

- Dmin

;

Nmax

= 54,057 - 53,873 = 0,184 (мм).

Nmin

= dmin

- Dmax

;

Nmin

= 54,011 - 53,947 = 0,064 (мм)

Допуск посадки, мм TN = Nmax

- Nmin

;

TN

= 0,184– 0,064= 0,12 мм.

Группа посадки

Система допусков

|

54

0,184

0,064

0,12

с зазором

комбинир.

|

Рис.1.6. Схема полей допусков посадки

Æ

54 S9/m8

2. ЗАДАНИЕ 2. ОПРЕДЕЛЕНИЕ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ, ПОДВЕРГАЕМЫХ СЕЛЕКТИВНОЙ СБОРКЕ

Цель задания:

1. Разобраться в сущности метода селективной сборки соединений.

2. Научиться определять предельные размеры деталей соединений, входящих в каждую группу, групповые допуски деталей, а также предельные групповые зазоры и натяги.

Содержание задания:

1. Определить параметры посадки сопряжения.

2. Определить групповые допуски вала и отверстия.

3. Вычертить схему полей допусков соединения, разделив и пронумеровав поля допусков отверстия и вала на заданное число групп сортировки.

4. Составить карту сортировщика, указав предельные размеры валов и отверстий в каждой размерной группе.

5. Определить групповые зазоры или натяги.

Исходные данные:

1. Номинальный размер, мм – Æ

1

8

.

2. Поле допуска: отверстие – N8

, вал - h

8

.

3. Количество групп - 3.

Порядок выполнения:

2.1. Определяем параметры посадки сопряжения Æ

18 N8/h8

TD

= 27 мкм. Td

= 27 мкм.

ES

= - 3 мкм. es

= 0

EI

= -30 мкм.- 0,003

ei

= - 27 мкм.

Æ

18 N8

– 0,03

Æ

18 h8

– 0,027

Определим предельные зазоры и натяги:

Smax

= ES – ei

= - 3 – (-27) = 24 мкм.

Nmax

= es – EI

= 0 – (-30) = 30 мкм.

2.2. Величину групповых допусков вала и отверстия определяем путем деления допусков на число размерных групп – n.

n

= 3,

Td

= Td

/n; Td

= 27/3 = 9

TD

= TD

/n; TD

= 27/3 = 9

т.е. допуски всех размерных групп вала и отверстия будут равны между собой.

2.3. Выполним схему полей допусков соединения Æ

18 N8/h8

, детали которого следует рассортировать на три размерные группы.

Рис. 2.1. Схема полей допусков соединения

Æ

18 N8/h8

2.4. Составим карту сортировщика, указав предельные размеры валов и отверстий в каждой размерной группе.

Таблица 2.1.

Карта сортировщика для сортировки на три

размерные группы деталей соединения

Æ

18 N8/h8

| Номер размерной группы

|

Размеры деталей, мм

|

| Отверстие

|

Вал

|

| 1 |

свыше |

17,97 |

17,973 |

| до |

17,979 |

17,982 |

| 2 |

свыше |

17,979 |

17,982 |

| до |

17,988 |

17,991 |

| 3 |

свыше |

17,988 |

17,991 |

| до |

17,997 |

18 |

2.5. Определим групповые зазоры или натяги.

В настоящее время для селективной сборки, как правило, используются посадки, в которых допуски отверстия и вала равны. Поэтому достаточно определить предельные зазоры или натяги только для одной (любой) размерной группы, так как соответствующие предельные зазоры или натяги будут иметь одинаковую величину:

1гр 2гр 3гр

S max

= S max

= Smax

1гр 2гр 3гр

S min

= S min

= Smin

.

Предельные групповые зазоры равны:

1гр

S max

= -0,03 – (-0,018) = - 0,012 мм.

1гр

S min

= - 0,03 – 0,027 = - 0,003 мм.

3. ЗАДАНИЕ 3. ВЫБОР ПОЛЕЙ ДОПУСКОВ ДЛЯ ДЕТАЛЕЙ, СОПРЯГАЕМЫХ С ПОДШИПНИКАМИ КАЧЕНИЯ

Цель задания:

Научиться обосновано назначать посадки при сопряжении подшипников качения с валами и корпусами и обозначить эти посадки на чертежах.

Содержание задания:

1. Для заданного подшипника качения определить его конструктивные размеры, серию и вид нагружения колец.

2. Назначить посадки подшипника на вал и корпус.

3. Построить схемы полей допусков.

4. Назначить шероховатость и отклонения формы расположения на посадочные поверхности вала и корпуса под подшипник качения.

5. Вычертить эскизы подшипникового узла и деталей, сопрягаемых с подшипником, указав на них посадки соединений, размеры деталей, отклонения формы и шероховатость поверхностей.

Исходные данные:

1. Номер подшипника: 209.

2. Номер чертежа узла: 3.

3. Радиальная нагрузка, Н: 8300.

Порядок выполнения:

3.1. Определяем для подшипника качения конструктивные размеры, серию и вид нагружения колец.

Конструктивные размеры в соответствии с ГОСТ 3478-79 выберем в табл.П.1.8. [2, с.53]

наружный диаметр – D

= 85;

внутренний диаметр – d

= 45;

ширина – В

= 19;

радиус закругления фаски – r

= 2;

класс – нулевой;

серия подшипника (по нагрузочной способности) – легкая.

3.2. Характер нагружения колец подшипника из условий работы – вращается вал, корпус неподвижен.

3.3. Для циркуляционно нагруженного кольца выбираем посадку по минимальному натягу из условия:

рас

. табл.

Nmin

≤ Nmin

,

рас.

табл

.

где Nmin

,

Nmin

- соответственно расчетный и табличный минимальные натяги, (мм).

13

Rk 13

Rk

(В

– 2r

) 106

где R

– радиальная нагрузка на подшипник, Н

;

В

– ширина кольца подшипника, мм;

r

- радиус фаски, мм;

k

– коэффициент зависящий от серии подшипника качения для легкой серии k

= 2,8.

. 13 х 8300 х 2,8 302120  (19 – 2 х 2) 106

15х106 (19 – 2 х 2) 106

15х106

При выборе посадки для циркуляционно нагруженного кольца следует соблюдать условие:≤ N

min,

где Nmin

=

ei

–

ES

– минимальный натяг стандартной посадки;

ei

– нижнее отклонение вала;

ES

– верхнее отклонение для кольца подшипника, ES

= 0.

В связи с тем, что верхнее отклонение колец подшипника ES равно нулю и

Nmin

=

ei

–

0 =

ei

, посадку следует выбирать по таблице основных отклонений валов [2, с.43] соблюдая условие:

Nmin

≤

ei

,

где ei

нижнее отклонение поля допуска вала поля: m

6

.

3.4. Во избежании разрыва кольца, значение максимального натяга (мм) выбранной посадки следует сравнить с значением натяга, допускаемого прочностью кольца

табл

.

Nm

ax

≤

N

доп

,

табл

где Nm

ax

- максимальный натяг выбранной стандартной посадки;

11,4kd[σр

]  (2k – 2) 103 (2k – 2) 103

где N

доп

– допустимый натяг, мкм;

[σ

р

]-допускаемое напряжение на растяжение, для подшипниковой стали [σ

р

] 400 Мпа;

d

- номинальный размер кольца подшипника, м

11,4 х 2,8 х 45 х 400 574560  (2 х 2,8 – 2) 103

3,6 x 103 (2 х 2,8 – 2) 103

3,6 x 103

20 < 160 – условие выполняется.

3.5. Построим схемы полей допусков сопряжений: наружное кольцо – корпус, внутреннее кольцо – вал:

3.6. Предельные отклонения размеров колец подшипника приведены в табл.3.1.

Допускаемые отклонения размеров колец подшипников качения

класса 0 (ГОСТ 520-71)

Таблица 3.1.

| Номинальные внутренние диаметры, мм |

Отклонения, мм |

Номинальные наружные диаметры, мм |

Отклонения диаметра наружного кольца подшипника, мм |

| диаметра внутреннего кольца подшипника |

ширина подшипника |

| свыше |

до |

верх. |

ниж. |

верх. |

ниж. |

свыше |

до |

верх. |

ниж. |

| 30 |

50 |

0 |

-12 |

0 |

-120 |

80 |

120 |

0 |

-15 |

Рис.3.1. Схема полей допусков соединений:

а – внутреннее кольцо-вал, б – наружное кольцо – корпус.

3.7. На присоединительные поверхности деталей под подшипники качения ограничиваются допустимые отклонения формы и предельные значения торцевого биения заплечиков валов и отверстий корпусов. Отклонения формы на посадочные поверхности вала и корпуса для подшипников 0 и 6 классов точности должны составлять одну треть от допуска на диаметр.

3.8. При нулевом классе точности подшипника параметры шероховатости поверхностей посадочных поверхностей валов и отверстий в корпусах не должны превышать величин:

при диаметре кольца d

(

D

)

≤ 80 мм – Ra

= 1,25 мкм.

d

(

D

)

> 80 мм – Ra

=2,5 мкм

Допуск цилиндричности:

Td

/3 = 0,012/3 ≈ 0,004TD

= 0,015/3 ≈ 0,005

Подшипник качения очень чувствителен к шероховатости.

3.9. Вычертим эскизы подшипникового сопряжения с обозначением посадок, отклонений размеров, отклонений формы и шероховатости поверхностей.

Рис.3.2. Обозначения посадок, отклонений на чертежах деталей

сопрягаемых с подшипниками качения

4. ЗАДАНИЕ 4. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться выбирать посадки деталей шпоночного соединения и устанавливать отклонения размеров его деталей, обозначать посадки на чертежах.

Содержание задания:

1. По заданному номинальному размеру сопряжения «вал-втулка» определить основные размеры шпоночного соединения.

2. По заданному виду соединения выбрать поля допусков деталей шпоночного соединения по ширине шпонки и построить схему полей допусков.

3. Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

4. Рассчитать размерные характеристики деталей шпоночного соединения и представить их в виде сводной таблицы

5. Определить предельные зазоры и натяги в соединениях «вал-втулка», «шпонка-паз вала», «шпонка паз втулки».

6. Вычертить эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Исходные данные:

1. Диаметр вала, мм – 72.

2. Конструкция шпонки – призматическая.

3. Вид соединения и характер производства – нормальное.

Порядок выполнения:

4.1. По заданному номинальному размеру сопряжения «вал-втулка» определяем основные размеры шпоночного соединения с призматическими шпонками

(ГОСТ 23360-78 и табл.П.1.11 [2, с.55]):

ширина - b

= 20 мм;

высота – h

= 12 мм;

интервал длин l

от 56 до 220;

глубина паза: на валу t

1

= 7,5 мм.

во втулке t

2

= 4,9 мм.

Принимаем l

= 70 мм

4.2. Выбор полей допусков шпоночного соединения по ширине шпонки нормальный

4.3. Назначение полей допусков для призматической шпонки:

высота шпонки h

– по h 11

(h

> 6 мм),

длина шпонки l

– по h

1

4

, длина паза вала и втулки – по H

15

,

глубина паза вала t

1

и втулки t

2

- по H

12

.

4.4. Рассчитаем размерные характеристики деталей шпоночного соединения и запишем в таблицу 4.1.

Таблица 4.1.

Размерные характеристики деталей шпоночного соединения

| Наименование размера |

Номин. размер, мм |

Поле допуска |

Предельные отклонения, мм |

Предельные размеры. мм |

Допуск размера, мм |

| верхнее |

нижнее |

max |

min |

| Ширина шпонки |

20 |

h9 |

0 |

-0,052 |

20,00 |

19,948 |

0,052 |

| Высота шпонки |

12 |

h11 |

0 |

-0,110 |

12,000 |

11,890 |

0,11 |

| Длина шпонки |

70 |

h14 |

0 |

-0,620 |

50,000 |

70,740 |

0,62 |

| Ширина паза вала |

20 |

N9 |

0 |

-0,052 |

20,052 |

20,000 |

0,052 |

| Глубина паза вала t1

|

7,5 |

H12 |

+0,15 |

0 |

7,650 |

7,500 |

0,150 |

| Длина паза вала |

70 |

H15 |

+1,2 |

0 |

51,200 |

70,000 |

1,200 |

| Ширина паза втулки |

20 |

Js9 |

+0,026 |

-0,026 |

20,026 |

19,974 |

0,052 |

| Глубина паза втулки t1

|

4,9 |

H12 |

+0,120 |

0 |

5,020 |

4,9 |

0,120 |

4.5. Определим предельные зазоры и натяги в шпоночных соединениях:

- по диаметру «вал-втулка» 72

H

9/

h

9

посадка с зазором: ES

= +0,074 мм. EI

= 0. е

s

= 0. ei

= -0,074 мм.

Smax

=

ES

–

ei

;

Smax

= 0,074 – (-0,074) = 0,148 мм.

Smin

= EI – es; Smin

= 0 – 0 = 0.

Т

S

= Smax

– Smin

;

Т

S

= 0,148 – 0 = 0,148 мм.

- по ширине шпонка-паз вала 20

N

9/

h

9

посадка с зазором: ES

= 0.

EI

= -0,043 мм. е

s

= 0. ei

= -0,043 мм.

Smax

= ES – ei; Smax

= 0 + (-0,043) = -0,043 мм.

Smin

= EI – es; Smin

= (-0,043) – 0 = -0,043 мм.

Т

S

= Smax

– Smin

;

Т

S

= -0,043 – (-0,043) = 0.

- по ширине шпонка-паз втулки 20

Js

9/

h

9

посадка с зазором: ES

= -0,026 мм. EI

= +0,026 мм. е

s

= 0. ei

= -0,043 мм

Smax

= ES – ei; Smax

= -0,026 - (-0,043) = 0,017 мм.

Smin

= EI – es; Smin

= 0,026 – 0 = 0,026 мм.

Т

S

= Smax

– Smin

;

Т

S

= 0,017 – 0,026 = -0,009 мм.

Построим схему полей допусков шпоночного соединения: N9; h9; h9; js9.

Рис.4.1. Схема полей допусков шпоночного соединения

4.6. Вычертим эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Рис. 4.2. Эскиз шпоночного соединения и его деталей.

5. ЗАДАНИЕ 5. ДОПУСКИ И ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться расшифровывать условные обозначения шлицевого соединения и его деталей на чертежах; по обозначению соединения определять предельные отклонения и предельные размеры всех элементов соединения; правильно изображать схемы полей допусков, эскизы соединения и его деталей.

Содержание задания:

1. По заданному условному обозначению шлицевого соединения дать его полную расшифровку.

2. Рассчитать размерные характеристики всех элементов шлицевого соединения и представить их в виде сводной таблицы.

3. Вычертить схемы полей допусков центрирующих элементов соединения.Вычертить эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

Исходные данные

: D

– 8

x

62 x 72 H7

/

g6

x

12 F8

/

e8

Порядок выполнения:

5.1.Поусловномуобозначению шлицевого соединения дадим ему расшифровку.

При центрировании по наружному диаметру с числом зубьев z

= 8, внутренним диаметром d

– 62 мм, наружным диаметром D

– 72 мм, шириной зуба b

– 12 мм:

D – 8 x 62 х 72 H7/g6 х 12 F8/e8

Условное обозначение отверстия втулки и вала того же соединения:

втулка -

D – 8 x 62 х 72 H7 х 12 F8

,

вал

- d – 8 x 62 х 72 g6 х 12 e8.

5.1.1. Центрирование по наружному диаметру D

целесообразно, когда твердость материала втулки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев.

5.2. Рассчитаем размерные характеристики всех элементов шлицевого соединения и представим их в виде сводной таблицы 5.2.

Таблица 5.2.

| Номи-нальный размер |

Поля допусков |

Предельный отклонения |

Предельные размеры |

Допуск размера |

| ES(es) |

EI(ei) |

max |

min |

| 1. Центрирующие элементы d и b |

| Отверстие |

72 |

H7 |

+0,030 |

0 |

72,030 |

72,000 |

0,030 |

| Вал |

72 |

g6 |

-0,010 |

-0,040 |

71,990 |

71,960 |

0,030 |

| Ширина впадин отверстия |

12 |

F8 |

+0,043 |

+0,016 |

12,043 |

12,016 |

0,027 |

| Толщина шлицев вала |

12 |

e8 |

-0,032 |

-0,059 |

11,968 |

11,941 |

0,027 |

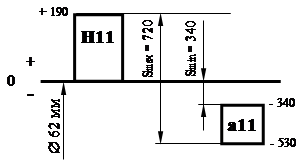

| 2. Нецентрирующие элементы D |

| Отверстие |

62 |

H11 |

+0,190 |

0 |

62,190 |

72,000 |

0,190 |

| Вал |

62 |

а11 |

-0,340 |

-0,530 |

61,660 |

61,470 |

0,190 |

5.3. Вычертим схемы полей допусков центрирующих элементов соединения (Smin

= EI – es, Smax

= ES – ei):

Рис. 5.1. Схемы полей допусков центрирующих элементов

шлицевого соединения

Рис. 5.2. Схемы полей допусков нецентрирующих элементов

шлицевого соединения

5.4. Вычертим эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

Рис.5.4. Чертеж шлицевого вала с прямобочным профилем зубьев

Рис.5.5. Чертеж шлицевой втулки с прямобочным профилем зубьев

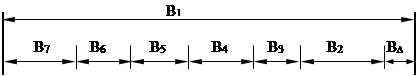

6. ЗАДАНИЕ 6. РАСЧЕТ ДОПУСКОВ РАЗМЕРОВ, ВХОДЯЩИХ В РАЗМЕРНУЮ ЦЕПЬ МЕТОДОМ ПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ

Цель задания:

Научиться составлять размерные цепи и рассчитывать допуски на их составляющие звенья методом полной взаимозаменяемости.

Содержание задания:

1. По заданному сборочному чертежу сделать размерный анализ (установить звенья, входящие в размерную цепь, разделить звенья на увеличивающие и уменьшающие), изобразить расчетную схему размерной цепи.

2. Проверить правильность составления размерной цепи по номинальным размерам.

3. Определить допуски и отклонения всех составляющих звеньев методом одного квалитета, обеспечивающим полную взаимозаменяемость.

Исходные данные:

Таблица 6.1.

| Вариант |

B1

|

№

подш.

|

B3

|

B4

|

B5

|

B6 |

№

подш.

|

А∆

|

| 23 |

233 |

406 |

15 |

60 |

60 |

50 |

406 |

+0,

5

2-0,9

|

Порядок выполнения:

6.1. Построим расчетную схему 6.1. Построим расчетную схему

Рис.6.1. Расчетная схема размерной цепи

6.2. Проведем проверку правильности составления размерной цепи на основе значений номинальных размеров всех звеньев по формуле:

m-1 n

ув.

P

ум.

А∆

= ∑ Аj

= ∑ Аj

= ∑ Аj

,

1 1 1

где А∆

- номинальный размер замыкающего звена;

∑ Аj

– сумма размеров всех составляющих звеньев;

∑ Аj

- сумма размеров всех увеличивающих звеньев;

∑ Аj

- сумма размеров всех уменьшающих звеньев.

В моем примере использован подшипник № 406.

Согласно исходным данным значения уменьшающих звеньев B2

и B7

равны и имеют стандартные отклонения: B2

= B7

= 23 -0,1

0

0

B∆

= B1

– (B2

+ B3

+ B4

+ B5

+ B6

+ B7

);

B∆

= 233 – (23+15+60+60+50+23),

B∆

= 233 – 231 = 2,0

6.3.1. Определим коэффициент точности размерной цепи (среднего числа единиц допуска):

ТА∆

- ∑ ТАизв

а = а =

∑ i j

где ТА∆

- допуск замыкающего звена,

∑ ТАизв

– сумма допусков составляющих звеньев, допуски которых заданы.

∑ ij

– сумма единиц допусков составляющих звеньев, допуски которых следует определить.

Имеем:

+0,

5

B∆

= 2–0,9

т.е. EI B∆

= -900мкм

ES B∆

= + 500 мкм

ТА∆

= +400 – (-900) = 1300 мкм.

Известные звенья:

B2

= B7

= 23 -0,1

0

0

[2, с.53] d = 90).

ТB∆

= + 500 - (-900) = 1400 мкм;

∑ТB изв

= ТB2

+ ТB7

;∑ТB изв

= 100 + 100 = 200 мкм.

Таблица 6.2.

| Звено |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| Номинальный размер |

233 |

изв. |

15 |

60 |

60 |

50 |

изв. |

| Единица допуска i j

|

2,89 |

- |

1,56 |

1,86 |

1,86 |

1,56 |

- |

∑ i j

= 9,73 |

Коэффициент точности размерной цепи:

а = (1400 – 200) / 9,73= 123

По найденному коэффициенту а

определяем номер квалитета (табл. П.1.2. [2, с.42]): IT = 11.

6.3.2. Назначаем допуски и предельные отклонения на составляющие звенья.

Таблица 6.3.

Допуски и предельные отклонения составляющих звеньев в 11 квалитете

| Звено |

1 |

2* |

3 |

4 |

5 |

6 |

7* |

| Номинальный размер, мм |

233 |

изв. |

15 |

60 |

60 |

50 |

изв. |

| Допуск, мкм |

290 |

100 |

110 |

190 |

190 |

160 |

100 |

ΣТAj=1140 |

| Основное отклонение |

h |

- |

h |

h |

h |

h |

- |

| Нижнее отклонение, EIAj |

-290 |

-100 |

-110 |

-190 |

-190 |

-160 |

-100 |

| Верхнее отклонение, ESAj |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

6.3.3. Проверим условное обеспечения полной взаимозаменяемости:

ТB∆

= ∑ТBj, где ∑ТBj – сумма допусков всех составляющих

звеньев размерной цепи.

1400 ¹ 1140 (расхождение в равенстве составляет 18 %).

6.3.4. Выберем корректирующее звено и рассчитаем его предельные отклонения.

Допуск корректирующего звена определяется по формуле:

m - 2

ТBкор

= ТB∆

- ∑ТBj,

1

Таблица 6.4.

| Звено

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

| Номин.размер, мм |

233 |

23 |

15 |

60 |

60 |

50 |

23 |

| Допуск, мкм |

290 |

100 |

110 |

190 |

190 |

160 |

100 |

ΣТB j

=1140 |

| Расчет для корректировки |

290 |

100 |

110 |

190 |

кор |

160 |

100 |

ΣТB j

= 950 |

Согласно таблицы 6.4. ΣТB j

= 950 мкм.

Допуск B5

, как корректирующего звена, изменится в сторону увеличения.

ТB5

≡ ТB кор

– ΣТB j

;

ТB5

≡ ТB кор

= 1400 – 1130 = 450 (мкм)

Расчет предельных отклонений корректирующего звена занесем в табл.6.5.

Таблица 6.5.

| Номер звена

|

Увеличивающие звенья

|

Уменьшающие звенья

|

Нижнее

отклонения

EI

ув

|

Верхнее

отклонение

ES

ув

|

Нижнее

отклонение

EI

ум

|

Верхнее

отклонение

ES

ум

|

| 1 |

-290 |

0 |

0 |

0 |

| 2 |

0 |

0 |

-100 |

0 |

| 3 |

0 |

0 |

-110 |

0 |

| 4 |

0 |

0 |

-190 |

0 |

| 5 |

Корректирующее звено, его отклонения определяются на основе данных таблиц |

| 6 |

0 |

0 |

-160 |

0 |

| 7 |

0 |

0 |

-100 |

0 |

| ∑ EIув

= -290 |

∑ ESув

= 0 |

∑ EIум

= -660 |

∑ ESум

= 0 |

Предельные отклонения для уменьшающего корректирующего звена B5

ES BУВ

кор

= Σ EJ BjУМ

+ ES B∆

– Σ ES BjУВ

; ES BУВ

кор

= 660 + 500 – 0 = –160 (мкм).

EJ BУВ

кор

= Σ ES BjУМ

+ EJ B∆

– Σ EJ BjУВ

; EJ BУВ

кор

= 0 + (900) – (–290) = – 610 мкм.

Проверка допуска корректирующего звена

ТBУМ

кор

= ES BУМ

кор

- EI BУМ

кор

;

ТBкор

= –160 – (–610) = 450 мкм.

Результаты расчетов занесем в табл.6.6.Таблица 6.6.

Результаты размерного анализа цепи

| Наиме-нование размеров |

Обознач размера, мм |

Номин.

размер

мм

|

Ква-ли-

тет

|

Допуск

размер

мм

|

Поле допус-ка |

Предельные

отклонения, мм

|

Предельные размеры, мм |

| верхн |

нижн. |

max |

min |

| Замыкающий |

B∆

|

2 |

– |

1,4 |

– |

+0.50 |

–0,900 |

2,5 |

1,1 |

| Составляющие |

B1

|

233 |

11 |

0,290 |

h |

0 |

–0,290 |

233 |

232,71 |

| B2

|

23 |

– |

0,100 |

– |

0 |

–0,100 |

23 |

22,9 |

| B3

|

15 |

11 |

0,110 |

h |

0 |

–0,110 |

15 |

14,89 |

| B4

|

60 |

11 |

0,190 |

h |

0 |

–0,190 |

60 |

59,81 |

| B5

|

60 |

11 |

0,450 |

Кор. |

-0,160 |

–0,450 |

60 |

59,39 |

| B6

|

50 |

11 |

0,160 |

h |

0 |

–0,160 |

50 |

49,84 |

| B7

|

23 |

– |

0,100 |

– |

0 |

–0,100 |

23 |

22,9 |

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Серый И.С. «Взаимозаменяемость, стандартизация и технические измерения» - М.: Колос, 1981.

2. Методические указания к курсовой работе по разделу «Основы взаимозаменяемости» /Сост. В.И.Угланов. Костромская ГСХА – Кострома, 2001.

3. Общие требования и правила оформления расчетно-пояснительных записок при курсовом и дипломном проектировании на инженерных факультетах: Методические указания /Сост. В.И.Угланов. Костромская ГСХА – Кострома, 1999.

4. Методические указания по проверке правильности использования терминологии: наименований и обозначений физических величин и их единиц при курсовом и дипломном проектировании на инженерных факультетах / Сост. В.И.Угланов. Костромская ГСХА – Кострома, 1996.

|