|

Содержание

Содержание.............................................................................................. 1

Задание..................................................................................................... 2

Введение................................................................................................... 3

1. Расчет основных параметров роторной линии.................................. 4

1.1. Определение конструктивных параметров.................................. 4

инструментального блока.................................................................... 4

1.2. Выбор шага ротора...................................................................... 5

1.3. Расчет числа позиций технологического ротора........................ 5

1.4. Расчет конструктивных параметров роторов............................. 8

2. Расчет элементов инструментального блока.................................... 11

3. Расчеты на прочность элементов конструкции................................ 13

механического привода......................................................................... 13

3.1. Силы, действующие на элементы привода................................ 13

3.2. Расчет ползуна............................................................................ 15

3.3. Расчет перемычек барабана....................................................... 16

4. Расчет привода транспортного движения........................................ 19

4.1. Выбор схемы привода................................................................ 19

4.1. Определение крутящего момента на валу технологических и транспортных роторов............................................................................................... 19

4.1.1. Технологический ротор с механическим приводом рабочего движения.......................................................................................................... 19

4.1.2 Транспортный ротор............................................................ 20

4.2. Расчет мощности электродвигателя привода............................ 21

4.3. Выбор электродвигателя............................................................ 21

Реклама

Список использованных источников.................................................... 22

Задание

Разработать автоматическую роторную линию для сборки спортивного патрона калибром 5.6 мм с производительностью 800 шт./мин.

Введение

В состав проектно-конструкторских задач, решаемых при проектировании любой автоматической машины, в том числе и роторной линии (АРЛ), входит параметрический синтез. Параметрический синтез решает задачу определения основных конструкционных (геометрических и механических) параметров машины в целом, ее отдельных механизмов, устройств и рабочих органов. Применительно к проектированию автоматических роторных линий параметрический синтез включает определение конструктивных размеров инструментальных блоков, установление шага ротора, расчет числа позиций (блоков, гнезд) рабочих роторов, радиусов начальных окружностей технологических и транспортных роторов, расчет транспортной скорости и частоты вращения роторов.

В большинстве случаев параметрический синтез является задачей оптимизационного типа: параметры роторной линии должны быть определены таким образом, чтобы заданный или выбранный критерий эффективности имел оптимальное значение. Руководствуясь определенными из расчетов параметрами машины, конструктор осуществляет эскизную, техническую и затем рабочую разработку.

1. Расчет основных параметров роторной линии

1.1. Определение конструктивных параметров

инструментального блока

Инструментальный блок (ИБ) это сменный узел технологического ротора для установки инструмента и обеспечения основных и вспомогательных переходов технологических операций. Инструментальный блок должен обеспечивать заданную точность взаимного расположения рабочего инструмента и обрабатываемой детали, обладать необходимыми прочностью и жесткостью, иметь минимальную массу, допускать быстрый съем из гнезда технологического ротора.

Типовая схема инструментального блока для штамповочной операции (см. рис.1) позволяет оценить его основные размеры.

Диаметр Dбл

блока определяется с учетом максимальных поперечных размеров деформирующего инструмента

Dбл

= (1.3… 2.5)*

Dм

, (1)

где Dм

– диаметр поперечного сечения матрицы, мм.

Расчетные зависимости для определения геометрических размеров матриц для различных технологических операций приведены в таблице 1. [1]

Диаметр матрицы: Dм

= 3*

dd

= 3*

5,6 = 16,8 мм

Диаметр блока: Dбл

= 2*

16,8 = 33,6 мм

Принимаем диаметр блока равный 36 мм

Реклама

Длина блока:

Lбл

= Lт

+ Lкр

+ Lзх

, (2)

где Lт

– технологическое перемещение инструмента, включающее подвод инструмента, рабочее перемещение и проталкивание детали из матрицы., мм;

Lкр

, Lзх

– размеры элементов ИБ, мм.

Технологическое перемещение на стадии эскизной проработки можно определить по формуле:

Lт

= Н0

+ Нд

+ Нм

+(20...40)

где Hо

– высота заготовки, мм;

Hд

– высота детали, мм;

Hм

– высота матрицы, мм.

Lт

= 60 мм

Величина Lкр

определяется из соотношения:

Lкр

> Lт

Lкр

= 80 мм

Величина Lзх

определяется из конструктивных соображений.

Lбл

= 60 + 80 + 40 + 180 мм

Максимальная длина блока:

Lбл мах

= Lбл

+ Lт

Lбл мах

= 180 + 60 = 240 мм

1.2. Выбор шага ротора

Шаг между гнездами ротора hр

выбирается в зависимости от размеров детали, инструментальных блоков и зазоров между ними (см. рис.2 [1]).

Для роторов штамповочного производства шаг ротора:

hp

= Dбл

+ Dh

где Dh– зазор между инструментальными блоками, мм.

Величина Dh определяется размерами ИБ, их конструкцией и системой крепления в гнездах ротора (для роторов с механическим

приводом Dh= (0.1… 0.4)× Dбл

):

hp

= 36 + 0,3*

36 = 46,8 мм

Рассчитанную величину шага роторов с механическим и гидравлическим приводом округляем до ближайших значений

(см. табл. 3 [1]):

hp

= 47,1 мм

1.3. Расчет числа позиций технологического ротора

Общее число позиций (инструментальных блоков, гнезд) ротора определяем по минимально необходимой длительности технологического Тт

и кинематического Тк

циклов:

up

= Пт *

Тк

/60 < 1,33*

Пт *

Тт

/60 (3)

где Пт

– теоретическая производительность ротора, шт/мин.

Теоретическую производительность выбираем по заданной фактической производительности Пф

с учетом цикловых потерь:

Пт

= Пф

/b

Для проектных расчетов коэффициент цикловых потерь

b= 0,7… 0,9.

Пт

= 800 / 0,8 =1000 шт

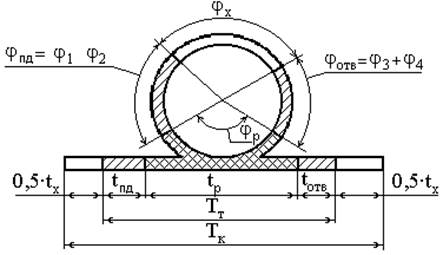

Длительность технологического цикла должна обеспечивать выполнение технологической операции, включая вспомогательные переходы (загрузку детали, ее закрепление и выдачу из ротора). Длительность кинематического цикла определяется, в основном, характеристиками привода рабочего движения ротора. На рис. 1 приведена цикловая диаграмма технологического ротора, показывающая соотношение технологического и кинематического циклов. Для роторных машин, осуществляющих вращение ротора с постоянной скоростью, время обработки tр

соответствует углу поворота jр,

а t1

– углу j1

и т.д.

Рис. 1. Цикловая диаграмма технологического ротора.

Уравнения циклов имеют вид:

TT

= t1

+ t2

+ tp

+ t3

+ t4

,

Tk

= tпд

+ tp

+ tотв

+ tх

,

где t1

, t4

– соответственно время на подачу детали и выдачу ее из ротора, с;

t2

, t3

– время, затрачиваемое на закрепление и освобождение детали при обработке, с;

tр

– технологическое время обработки детали, с;

tпд

,tотв

– интервалы времени подвода инструмента к детали и отвода, с;

tх

– время простоя инструментов в исходном положении (холостой ход), с.

Точные значения интервалов кинематического и технологического циклов можно определить только при расчете механизмов привода рабочего движения и механизмов захвата. На этапе параметрического синтеза эти интервалы определяются приближенно с учетом рекомендаций, полученных на основе практики конструирования роторных линий.

Для механического

(кулачкового) привода рабочего движения интервал tр

, соответствующий обработке детали инструментом, определяем по следующим формулам:

для операций чеканки, гибки, сборки

принимаем закон изменения ускорения по синусоиде, обеспечивающий к концу интервала плавное снижение скорости и ускорения рабочего органа до нуля:

tp

= 2Lp

/ Vp max

= (4)

tp

= 0,08 с

где Lр

, Vр

max

, aр

max

– соответственно путь, допустимые скорость и ускорение за время обработки детали инструментом, м, м/с, м/с2

;

Ориентировочно для указанных операций можно принимать ар

max

£

g, где g– ускорение свободного падения, м/c2

.

Время подачи изделий в ротор t1

принимаем равным времени удаления из него t4

, а при определении числовых значений исходим из того, что угол сопровождения подающими и съемными устройствами не превышает 20°:

Величины интервалов t2

и t3

рассчитываем в зависимости от скорости срабатывания зажимных приспособлений, центрирующих и съемных механизмов. В первом приближении принимаем:

t2

= t3

t1

= t4

Время подвода и отвода инструмента определяем в зависимости от типа привода рабочего движения. Для механического

привода:

tпд

= 1,57Lпд

/ Vмах

= (5)

tотв

= 1,5Lотв

/ Vмах

= (6)

где Lпд

,Lотв

– соответственно перемещение инструмента при подводе к детали и отводе инструмента в исходное положение, м;

Vmax

, аmax

– максимальные скорость и ускорение на участках подвода и отвода, м/с, м/с2

.

Для обеспечения максимальной синхронности работы приводных механизмов технологического и транспортного движений следует соблюдать неравенства tпд

£ t1

+ t2

, tотв

£ t3

+ t4

:

tпд

= 0,157 с

tотв

= 0,173 с

TT

= 0,48 c

Tk

= 0.46 c

После определения интервалов кинематического и технологического циклов и проверки соблюдения неравенств определяем общее число позиций ротора

uр

= Пт

× Тк

/ 60£ 1,33× Пт

× Тт

/ 60

uр

= 7.66

Полученное число позиций технологического ротора uр

округляем в большую сторону и принимаем соответственно параметрическому ряду 4, 5, 6, 8, 9, 10, 12, 16, 18, 20, 24 (см. таблицу 3 [1])

Принимаем количество инструментальных блоков uр

= 8

Число инструментальных блоков, находящихся одновременно в рабочей зоне ротора, определяем по формуле:

uo

= Пт

*

tр

/ 60

uo

= 1,33

D = 120 мм

1.4. Расчет конструктивных параметров роторов

Радиус начальной окружности технологического ротора:

Rp

= (1/ 2p)*

uр

*

hp

(7)

Rp

= 60 мм

Величину радиуса Rр

проверяем с учетом конструктивных размеров вала ротора и инструментальных блоков (см. рис.2):

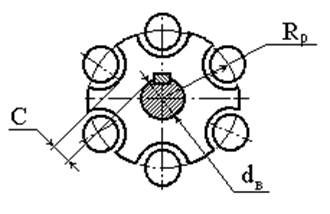

Рис. 2. Схема к расчету свободного пространства технологического ротора

Rp

0,5(dв

+ Dбл

) + с

В первом приближении принимаем:

dв

= 0,5 Dбл

: с = 30...40 мм

dв

= 18 мм

6057, условие выполняется

Частота вращения ротора (об/мин):

np

= Пт

/ uр

np

= 125 об/мин

Окружная (транспортная) скорость:

Vтр

= Пт*

hp

/60 = p*

np*

Rp

/30

Vтр

= 78,5 м/мин

Для удобства компоновки и обеспечения установленной окружной скорости роторов рекомендуется принимать диаметры начальных окружностей зубчатых колес привода транспортного движения равными диаметрам начальных окружностей роторов. Поэтому полученное значение диаметра начальной окружности ротора Dр

уточняем с учетом параметров зубчатого зацепления

Конструктивные параметры транспортных роторов определяем аналогично технологическим. С целью удобства размещения технологических роторов, обеспечения доступа к рабочей зоне, простоты ремонта и обслуживания число позиций и диаметры транспортных роторов рекомендуется брать больше технологических (uтр

= (1,25… 1,33)× uð

).

Ïðèíèìàåì uтр

= 10

Для всех технологических и транспортных роторов, входящих в роторную линию, соблюдаем основное условие компоновки:

Dp

/Dтр

= Rp

/Rтр

= uр

/uтр

= nр

/nтр

= const (8)

Из соотношения (8) определяются радиус начальной окружности Rтр

и частота вращения nтр

транспортного ротора:

Rтр

= uтр

Rp

/uр

;

nтр

= nр

uр

/uтр

Rтр

= 75 мм

nтр

= 100 об/мин

2. Расчет элементов инструментального блока

Рис. 3. Расчетная схема инструментального блока:

1– ползун; 2– корпус; 3– пуансон; 4– заготовка;

5– матрица

Элементы инструментальных блоков (ИБ) рассчитываются на прочность в опасных сечениях от действия растягивающих (сжимающих) сил и изгибающих моментов. Расчетная схема ИБ для штамповочных операций представлена на рис. 3.

Корпус блока рассчитывается на растяжение и изгиб в сечении А-А:

(9)

где Рт

– номинальное технологическое усилие, Н;

F – площадь расчетного сечения А–А, мм2

;

Ix

– момент инерции сечения, мм ;

yc

– координата центра тяжести сечения, мм;

ymax

– ðàññòîÿíèå от центра тяжести до наиболее удаленной точки сечения, мм;

[s]– допускаемые напряжения материала корпуса блока, МПа.

Площадь сечения F, момент инерции Ix

, координата центра тяжести yc

и координата ymax

рассчитываются по формулам:

F= p/8 (Dбл

2

- dпр

2

) a/180;

Jx

= (Dбл

4

- dпр

4

)/128 (pa/180+sin a);

yc

= 120/pa ((Dбл

3

- dпр

3

)/ (Dбл

2

- dпр

2

) sin (a/2));

yмах

= yc

- Dбл

/2 cos (a/2),

где Dбл

– диаметр инструментального блока, мм;

dпр

– диаметр приемника детали, мм.

F= 650,68 мм2

Jx

= 5164640,98 мм4

yc

= 7,51 мм

yмах

= 10,64 мм

s = 0,31 МПа < [sдоп

]

Условие прочности выполняется.

Размеры Dбл

и dпр

определяются по чертежу инструментального блока.

Опорные поверхности крепления ИБ в блокодержателе рассчитываются на смятие в сечении Б–Б:

sсм

=Pт

/2Fоп

[sсм

]

где Fоп

– площадь опорных поверхностей, мм;

[sсм

]– допускаемое напряжение на смятие материала корпуса, МПа.

Площадь опорных поверхностей определяется по приближенной формуле:

Fоп

=2/3 аb

Fоп

= 58.66 мм

sсм

= 1,7 < [sдоп

]

Условие прочности выполняется.

3. Расчеты на прочность элементов конструкции

механического привода

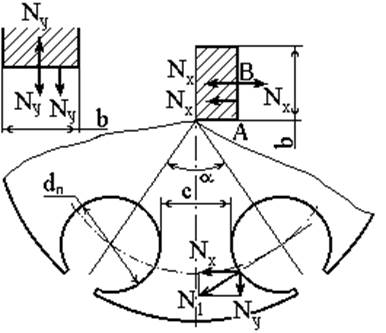

3.1. Силы, действующие на элементы привода

Для определения напряжений, возникающих в элементах механического (кулачкового) привода рабочего движения роторных машин под действием заданной технологической силы Рт

(см. рис. 4.а.), необходимо установить величины полной реакции R и ее осевой и окружной составляющих Rz

è Rx

. Полная реакция R необходима для расчета на срез и смятие оси ролика ползуна. Составляющая Rx

необходима для расчета ползуна на изгиб. Составляющая Rz

воспринимается осевыми опорами вала ротора и необходима для выбора осевых подшипников ротора. Конструктивными размерными элементами, от которых при заданной величине технологической силы Рт зависят значения R, Rx

, Rz

являются: вылет ползуна а, длина направляющей барабана b и угол подъема копира b.

Полная реакция копира R нагружает ползун изгибающим моментом, вызывающим нормальные к оси ползуна силы N1

и N2

(рис. 4.а). Эти силы являются реакциями направляющей поверхности барабана и учитываются при расчете на прочность перемычки между направляющими отверстиями.

Значения сил R, Rx

, Rz

, N1

и N2

определяются формулам:

R=Pт

Кт

; Rx

=Pт

Kx

; Rz

=Pт

Kz

N1

=3/2 Pт

Кх

(a/b+5/6)

N2

=3/2 Pт

Kх

(a/b+1/6)

где Кт

, Кõ

, Êz

– коэффициенты пропорциональности,учитывающие

конструктивные особенности крепления ролика.

Рис. 4. Расчетная схема элементов механического привода:

а– силы, действующие в элементах кулачкового привода;

б– схема с консольным расположением ролика;

в– схема с торцевым расположением ролика

.

В механическом (кулачковом) приводе применяются два типа конструкций ползуна – с консольным расположением ролика (рис. 4.á) и торцевым расположением (рис.4.в). Консольное крепление рекомендуется применять при технологическом усилии не более 1000 Н, а торцевое– для усилий до 10 кН.

Коэффициенты Кт

, Кõ

, Êz

определяются по формулам:

;

где fпр

– приведенный коэффициент трения (fпр

= 0,15), учитывающий трение качения ролика по копиру и трение скольжения отверстия ролика относительно его оси.

Для привода с пазовый (консольным) кулачком значение коэффициента В рассчитывается по формуле:

B = 2.3*

f1*

(1-3*

(e/b)*

f1

)*

(1-fпр

*

tgb)-(tgb+ fпр

)

где е– величина консоли в расположении ролика, мм;

f1

– коэффициент трения ползуна о направляющие барабана (f1

= 0,2).

B = 0.5

Kт

= 2.05

Кz

= 1.948

Kx

= 0.65

R = 410 H

Rx

= 130 H

Rz

= 389.6 H

N1

= 260 H

N2

= 129 H

Так как полная реакция и ее составляющие быстро возрастают с увеличением отношения а/b, ýòî îòíîøåíèå ñëåäóåò âûáèðàòü äîñòàòî÷íî ìàëûì. Ïðàêòè÷åñêè îòíîøåíèå а/b äëÿ ïðèâîäîâ ñ òîðöîâûì êîïèðîì íå äîëæíî ïðåâûøàòü 1/3. Ïðè ýòîì âåëè÷èíà à ÿâëÿåòñÿ çàäàííîé ñàìèì çíà÷åíèåì òåõíîëîãè÷åñêîãî ïåðåìåùåíèÿ ðàáî÷åãî èíñòðóìåíòà Lò

, ò. å. à= Lò

è b³ 3× Lò

.

3.2. Расчет ползуна

При консольном расположении ролика (рис. 4.б) диаметр оси определяется из условия прочности на изгиб:

(10)

d0

= 5.7 мм

Принимаем d0

= 6 мм

Допускаемое напряжение изгиба:

[su

]= (11)

где [n]– допускаемый коэффициент запаса ([n] = 1,5...2,0);

Ês

– эффективный коэффициент концентрации напряжений (Ês

= 1,8...2,0);

s–1

– предел выносливости при симметричном цикле нагружения (s–1

= (0,4... 0,45)×sв

, МПа);

sв

- предел прочности материала оси, МПа.

Наружный диаметр ролика определяется из условия проворачиваемости (dð

³ 1,57× d0

).

Принимаем dp

= 10 мм

После определения параметров ползуна необходима проверка условий контактной прочности ролика и проверка на удельное давление и нагрев кинематической паре ролик-ось.

Наибольшее контактное напряжение при цилиндрическом ролике и выпуклом профиле кулачка определяется по формуле Герца:

sк

= 0,418 ,

где rд

– радиус кривизны действительного профиля кулачка, мм;

Е– модуль упругости, МПа.

sк

= 383,21 МПа

Условие контактной прочности выполняется

Проверка кинематической пары ролик-ось на удельное давление и нагрев производится по формулам:

R/(d0

lp

)[p];

R/(d0

lp

) = 4,1 Мпа

Условие выполняется

где D0

и Dê

– начальный диаметр ротора и средний диаметр кулачка, мм;

Пт

– теоретическая производительность ротора шт/мин,

hð

– øàã ðîòîðà, ìì;

[ð]– допускаемое удельное давление для трущихся поверхностей, МПа;

[ð× Vè

]– допускаемое значение износо- и теплостойкости трущихся поверхностей, МПа× ìì/с.

= 21,3 Мпа

Условие выполняется

Для материалов сталь по стали [ð]= 15…18 МПа, [ð× Vè

]= 30…40 МПа× ìì/с.

3.3. Расчет перемычек барабана

Для практически наиболее важного случая, когда одновременно с копиром взаимодействует только один ползун, к одной перемычке приложено по одной силе: к передней по направлению вращения ротора перемычке приложена сила N2

, а к задней– N1

(см. рис. 5). N1

> N2

, поэтому более нагруженной является перемычка, к которой приложена сила N1.

Составляющая Nõ

ñилы N1

, направленная параллельно линии, соединяющей центры направляющих отверстий, вызывает в перемычке напряжения изгиба s1

, кручения t1

и среза t2

. Соответствующие нормальные и касательные напряжения определяются из соотношений:

(12)

(13)

(14)

где dп

– диаметр направляющего отверстия для ползуна, мм;

с– ширина перемычки, мм;

b– высота перемычки (длина направляющего отверстия барабана), мм.

Рис. 5. Расчетная схема барабана

Сила Nó

вызывает в перемычке изгиб в горизонтальной и вертикальной плоскостях и растяжение. Нормальные напряжения этих деформаций составят:

(15)

; (16)

s1

= 0,17 МПа

s2

= 0,117 МПа

s3

= 3,78 МПа

s4

= 3,49 МПа

t1

= 6,47 МПа

t2

=4,31 МПа

Суммарное нормальное напряжение будет максимальным в точке А, где все составляющие имеют один знак: så

A

= s1

+ s2

+ s3

+ s4

.

så

A

= 7,56 МПа

Касательное напряжение в этой точке равно t2

.

Суммарное касательное напряжение максимально в точке В, где tå

B

= t1

+ t2

. Суммарное нормальное напряжение в точке В составит så

B

= s1

+ s2

+ s4

.

så

B

= 3,777 МПа

Расчет перемычки на прочность, поскольку барабаны изготавливаются из чугуна, следует вести по I теории прочности, принятой для хрупких материалов:

;

,

где [s]– допускаемое напряжение материала барабана, МПа ([s]= (0,16...0,18)× sв

).

=11,27 МПа

=24,55 МПа

Условие выполняется

Материалы элементов конструкции роторной машины выбираем по таблице 8 [1]

| Элемент конструкции

|

Материал

|

Термообработка

|

| Инструментальные

Блоки:

1. корпус

2. втулка

3. захват крепления

Механический привод:

4. барабан

5. ползун

6. ролики

- оси консольных роликов

– копиры

Главные валы роторов

Блокодержатель

Шпильки гидроблока

Диски транспортных роторов

|

40Х

Ст.30

Ст.40, 20Х

СЧ20

Ст.45

40Х

20Х

ШХ15

Ст.45

Ст.45

Ст.45

Ст.45

|

Закалка, НВ 240…300

Закалка, НRC 45…50

Закалка, НPC 48…52

НRC 56…60

|

4. Расчет привода транспортного движения

4.1. Выбор схемы привода.

В автоматических роторных линиях реализуются четыре принципиально различных конструктивных варианта схем привода вращения технологических и транспортных роторов.

Первый вариант характерен для АРЛ с небольшим числом слабо нагруженных роторов, выполняющих операции небольшой энергоемкости (запрессовка, сборка, термохимическая обработка, контроль, таблетирование порошковых материалов). В этом случае вращение роторов осуществляется от электродвигателя посредством редуктора через ведущий (наиболее нагруженный или средний по расположению) технологический ротор Остальные технологические и транспортные роторы кинематически соединяются между собой зубчатыми колесами. Эта схема наиболее проста, но неосуществима в случае различных шаговых расстояний роторов входящих в линию. Кроме того, возможен неравномерный износ зубчатых колес привода при существенно отличающихся нагрузках на главных валах роторов.

Более распространенной является схема привода технологических групп роторов, объединяемых в линии, посредством червячных редукторов (рис.6 б.) . Входы редукторов связаны с приводным валом 6, а выходы– с наиболее нагруженными роторами технологических групп либо непосредственно, либо через зубчатую передачу. Внутри каждой технологической группы вращение передается цилиндрическими зубчатыми колесами. Настройка взаимного углового расположения групп роторов производится зубчатыми муфтами 5, устанавливаемыми на приводном валу. Этот вариант привода широко применяется в АРЛ с восемью-десятью технологическими роторами и производительностью линии до 200 шт / мин.

Недостатки схемы: неравномерная нагруженность элементов привода, низкий КПД привода (0,6...0,7), сложность защиты привода линии от перегрузок. Наличие одного скоростного режима затрудняет использование привода в высокопроизводительных АРЛ.

4.1. Определение крутящего момента на валу технологических и транспортных роторов.

4.1.1. Технологический ротор с механическим приводом рабочего движения.

Суммарный момент M на валу технологического ротора с механическим (кулачковым) приводом складывается из момента технологических сил Мт

, момента сил трения Мтр

, момента на преодоление инерции вращающихся масс ротора при пуске линии Ми

.

M= Мт

+ Мтр

+ Ми

(17)

Момент технологических сил определяется по формуле:

Мт

= Pт

Rp

uосн

tg ak

где Рг

– технологическое усилие, Н;

aк

–угол подъема профиля кулачка;

Rр

– радиус начальной окружности ротора, м;

uосн

– число инструментальных блоков в рабочей зоне ротора.

Мт

= 2.12 Н/м

Момент сил трения:

Мт

p

= Gp

Rn

mn

/cos an

,(18)

где Gр

– вес ротора, Н;

Rп

– средний радиус подшипников ротора, м;

mп

– коэффициент трения в подшипниках (mп

= 0,06…0,1);

aп

– угол, определяющий направление усилия в подшипниках

(aп

= 12 °).

Мт

p

= 0,62 Н/м

Момент инерции масс ротора можно приближенно определить по формуле:

Ми

= Gp

Rn

2

e/2g (19)

где e– среднее угловое ускорение ротора при пуске линии, с-2

;

g– ускорение свободного падения, м / с-2

.

Среднее угловое ускорение ротора:

e = pnp

/30Tn

где nр

– число оборотов ротора, об / мин;

Тп

– время пуска линии, с.

По рекомендациям [4] Тп

Ј 0,5 с.

e = 25,9

Ми

= 2,33 Н/м

M = 5,07 Н/м

4.1.

2 Транспортный ротор

Момент на валу транспортного ротора приближенно определяется как сумма моментов сил трения в подшипниках Мтр

и момента инерции Ми

:

M= Мтр

+ Ми

(20)

Моменты Мтр

и Ми

определяются по формулам (18) и (19)

M= 1.52 Н/м

4.2. Расчет мощности электродвигателя привода

Мощность электродвигателя (кВт) привода транспортного движения роторной линии, включающей несколько технологических групп роторов можно определить по формуле:

Nэ.д.

= 0,105*

10-4

[(Мпр

j

nб

j

)/(h4

m

hрем

)] (21)

где m– количество кинематически объединенных групп роторов;

Мпр

– момент, приведенный к валу базового ротора, НЧм;

nб

– угловая скорость вращения базового ротора, об / мин;

hрем

, hч

– КПД, учитывающие потери в клиноременной передаче

и червячном редукторе.

Приведенный момент на валу базового ротора определяется выражением:

Мпр

= М0

+M1*

i01

/h01

+ M2*

i02

/h02

+... Mk-1*

i0,k-1

/h0,k+1

где k– число роторов в группе;

i– передаточное отношение от i-ого ротора к базовому;

h– КПД зубчатой передачи от i-ого ротора к базовому;

М1

, М2

– моменты на валу роторов, НЧм;

М0

– момент на валу базового ротора, НЧм.

Мпр

= 63,9 Н/м

Nэ.д

= 0,88 кВт.

4.3. Выбор электродвигателя

Из стандартного ряда трехфазных асинхронных двигателей серии 4А по расчетным данным выбираем электродвигатель 80А с номинальной мощностью 1,1 кВт. Определяем суммарное передаточное число привода:

iz

=nэ.д.

/nб

iz

= 11,36

Выбираем передаточное число редуктора iр

= 12 (РЧ 12-8)

iр

= 0,94

Список использованных источников

1. Автоматические роторные линии / И. А. Клусов, Н. В. Волков, В. И. Золотухин и др. – М. : Машиностроение, 1987.

2.Анурьев В. И. Справочник конструктора-машиностроителя. – М.: Машиностроение, 1982.

3.Клусов И.А.., Сафарянц А.Р. Роторные линии. – М.: Машиностроение, 1969.

4.Кольман-Иванов Э.Э. Машины-автоматы химических производств. –М.: Машиностроение, 1972.

5.Кошкин Л. Н. Комплексная автоматизация производства на базе роторных линий. – М. Машиностроение, 1972.

6.Кошкин Л.Н. Роторные и роторно-конвейерные линии. – М. Машиностроение, 1986.

7.Расчет на прочность деталей машин / И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич. – М. : Машиностроение, 1979.

8.Романовский В.П. Справочник по холодной штамповке. – Л.:Машиностроение, 1979.

|