СОДЕРЖАНИЕ

I.

СЫРЬЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ…………………………………………3

II.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА………………………………………...4

III.

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА………………………………….5

IV.

КОНТРОЛЬ ПРОИЗВОДСТВА………………………………………………………………...8

V.

АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА………………………………………………………9

VI.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК……………………………………………………….11

Введение

Огнеупоры повышенной стойкости позволяют развивать высокоэффективные процессы в металлургии, химической технологии, производстве строительных материалов, энергетике, приборостроении. Развитие методов выплавки легированной стали, внепечной обработки вакуумом, инертными газами, синтетическими шлаками существенно изменили требования, предъявляемые и к самим огнеупорам, и к технологии их изготовления. За последние годы в технологии огнеупоров приобрел существенное значение метод плавки и литья, применяемый для огнеупоров из оксидов, отличающихся стойкостью к диссоциации при высоких температурах.

Начало промышленного освоения процесса получения плавленых огнеупорных материалов относится к тридцатым годам текущего столетия. Одними из первых плавку в дуговых сталеплавильных печах начали применять США, Норвегия, Югославия и ряд других стран. В СССР впервые провели плавку в 1934 году в Ленинграде. В том же году работниками завода "Магнезит" была выпущена небольшая партия плавленого магнезита. В 1939 году на заводе "Электросталь"

было выплавлено 115т плавленого магнезита, а изделия из него испытали в сводах электропечей.

В 1959 году в Украинском институте огнеупоров были проведены работы по плавке магнезитового порошка в печи СКБ-514 мощностью 250 кВт. Начиная с 1939 года, систематически на Саткинском огнеупорном комбинате плавят магнезит в двух однофазных печах участка "Пороги" мощностью 560 и 750 кВт. В настоящее время плавленый огнеупорный материал получают на нескольких специализированных предприятиях: на комбинате "Магнезит" в Сатке, на Богдановичском огнеупорной заводе, на заводе Северо-Ангарского рудника, на заводе "Казогнеупор". Основные достоинства этой технология заключаются в высокой степени гомогенизации материала при плавлении и получении после охлаждения плотного в прочного тела со структурой, которой в определенной степени можно управлять.

Реклама

В технологии огнеупоров плавленые материалы занимают особое место. Плавленый периклаз находит все большее применение для изготовления огнеупорных изделий и порошков, а также как электроизоляционный материал в электротехнической и некоторых других отраслях промышленности. Отличительной особенностью плавленных материалов являются их высокая плотность и значительная

коррозионная стойкость.

Несмотря на большие затраты энергии на плавку, применение плавленных материалов оказывается в раде случаев экономически вы годным, так как, во-первых, улучшаются свойства огнеупоров и увеличивается срок их службы; во-вторых, процесс плавки материала достаточно быстр, тогда как керамический синтез полуфабриката

требует довольно больного временного интервала. При плавке часть примесей возгоняется. Другие примеси перемещаются к периферии, откуда они могут быть е дальнейшем удалены. Таким образом, при плавке происходит химическое обогащение материала. Вместе с тем, плавленным материалам присущи и свои специфические недостатки. Однако неоспоримое преимущество плавленных огнеупоров обусловило их не прерывное увеличение.

I

.

СЫРЬЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ

Для получения плавленого периклаза используется брусит Кульдурского месторождения марок БРК-1 и БРК-2.

Основным минералом исходного сырья является брусит. Примеси представлены магнезитом, доломитом, гидроксидами железа, серпентинохлоритом и кварцем.

Химическая формула брусита - Mg(

OН)2

. Он состоит на 64% из Mg

O

и на 36% из H2

О

. В виде изоморфных примесей иногда присутствуют железо (ферробрусит) и марганец (манганобрусит). Кристаллическая структура типично слоистая. Цвет брусита белый, изредка зеленоватый или бесцветный.

Сырье поступает в железнодорожных вагонах и разгружается на складе брусита. Каждая партия сырья проверяется ОТК.

По зерновому и химическому составам брусит должен удовлетворять требованиям действующих технических условий ТУ 14-8-392-827.

Состав сырья приведен в. табл.1.1.

Для подвода электрической энергии в рабочее пространство печи и горения дуги служат электроды. Основными требованиями, которым должны удовлетворять электроды, являются:

- хорошая электропроводность, обеспечивающая номинальные потери электроэнергии при подводе тока к дуге;

Реклама

Таблица 1.1 Состав кульдурского брусита

| Показатели |

Норма для марок |

| БРК-1 |

БРК-2 |

| Массовая доля, % |

| MgO, не менее |

65 |

63 |

| Fe2

O3

, не более |

0,15 |

0,2 |

| CaO, не более |

1,5 |

2,5 |

| SiO2

, не более |

1,5 |

2 |

| Размер кусков, мм, не более |

150 |

150 |

| Проход через сетку №5, не более, % |

10 |

10 |

- высокая механическая прочность, предотвращающая обрыв и поломку их при работе печи;

- высокая температура окисления их на воздухе и минимальная окисляемость при горении дуги, что позволяет уменьшить расход электродов на плавку;

- малая стоимость электродов, так как расход электродов

имеет существенное значение в балансе стоимости выплавляемого огнеупора.

Для плавки брусита применяют графитированные электроды марки ЭГ-О, ЭГ-1А или ЭГ-1, выпускаемые по ГОСТ 4426-71. Электроды и соединительные ниппели характеризуются следующими показателями

- удельное электрическое сопротивление 8,5-12 Ом·мм2

/м;

- предел прочностипри сжатии 7-9 МПа; - предел прочности при разрыве 3,5-5 МПа;

- удельный расход электродов 92 кг/т;

- максимальный ток электрода 12500 А;

-число фаз- 3;

- частота тока 50 Гц; - диаметр электрода 400 мм;

- диаметр распада электродов 700, 960 и 1180 мм;

- ход электрода 1400-1600 мм;

- скорость перемещения электрода 1,6-1,8 м/мин.

Для розжига печи используется каменноугольный кокс. Расход кокса на плавку составляет 120-130 кг.

II

. ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА

Брусит Кульдурского месторождения фракции 150 ми поступает, а железнодорожных вагонах и разгружается на складе брусита. Каждая партия сырья проверяется ОТК. На складе брусит грузится в автосамосвалы и перевозится на участок электропечей. Из автосамосвала брусит высыпается в приемный бункер. Затем элеватором и транспортером подается в приемные воронки над электропечью.

В приемные воронки электропечей мостовым краном в кюбелях на места сбора осыпи подается осыпь. Кокс привозится автотранспортером, сгружается в кюбеля и подается в приемную воронку заправочного узла. Подина стационарной ванны печной вагонетки заправляется коркой, осыпью массой 700-1200 кг и исходным сырьем на высоту 550-700 мм. На корке блока или осыпи при необходимости подсыпка из глинозема, на подсыпку из глинозема выкладывается треугольник толщиной 120-160 мм (90-100 кг) из каменноугольного кокса фракции меньше 20 мм и электродного боя фракции 60-20 мм в соотношении 1:1. Разрешается применение одного каменноугольного кокса фракции 60-20 мм.

Подготовленная к плавке печная вагонетка с установленной на ней ванной подается под электродержатели печи. Мостовым краном, электротельфером или специальным приспособлением производится наращивание (перезаправка) электродов, установка новых ниппелей и электродов, перепускание электродов и зажимы их.

Перепуск электродов и наращивание их производятся после отключения печи.

Ниппельное гнездо наращиваемой секции, ниппель секции тщательно обдуваются сжатым воздухом. Запрещается зажимать электроды в ниппельных соединениях.

Трансформатор печи устанавливается на первую ступень напряжения. Измерение напряжения производится вольтметром типа Ц-4202. Печь переводится на автоматическое управление, и задатчики устанавливаются на номинальный ток. Все три электрода опускаются на коксовый треугольник до обеспечения надежного контроля. Положение электродов фиксируется по разметке стойки электродержателя. Печь включается.

Номинальный ход розжига фиксируется образованием микродуг между электродами и кусочками кокса, а также разогревом коксового треугольника, постепенным увеличением рабочего тока и постепенным опусканием электродов относительно начального положения. Розжиг печи производится на 1-3 ступенях печного трансформатора. Измерение силы тока производится килоамперметром типа Э-377. Через 30 мин производится первая загрузка ванны печи, Загрузка производится до тех пор, пока дуга не будет закрыта слоем шихты не менее 200 мм. Признаком нормального хода процесса режима является опускание электродов на 150-250 мм относительно начального положения. Окончанием розжига следует считать остановку и постепенный переход электродов в режим устойчивого подъема относительно крайнего нижнего положения при номинальном токе печи.

Плавку осуществляют путем изменения вводимой мощности по ходу процесса.

Автоматическое устройство для поддержания постоянной мощности должно быть отрегулировано на поддержание номинального тока для трансформатора.

Загрузка шихты в ходе плавки производится порционно. Плавку каждой порции осуществляют при повышенной мощности в 1,1-1,4 раза по сравнению с мощностью, вводимой в печь до загрузки. Увеличение мощности осуществляют путем переключения ступеней напряжения печного трансформатора от У к 1 или повышения номинальной токовой нагрузки до 10-15%. Продолжительность работы печи на повышенных значениях тока зависит от температуры масла трансформатора, но не более 0,5 времени цикла плавки.

Во время плавки производится шуровка с целью предупреждения зависания шихты, ликвидации образования кратеров и снижения тепловых потерь. Шуровка шихты от стенок ванны к центру производится между загрузками и перед каждой загрузкой с целью выравнивания и трамбовки слоя сырья. Ведение плавки без шуровки воспрещается.

В процесса плавки температура масла трансформатора не должна

превышать 60 °С, а превышение над температурой окружающей среды - не более 60 °С. После окончания плавки печь отключается высоковольтным выключателем.

Приводы подъема и опускания электродов переключаются на ручное управление, и электроды поднимаются на высоту, позволяющую произвести выкатку тележки с выплавленным в ванне печи блоком периклаза.

После окончания плавки поверхность блока засыпается слоем исходного сырья и через 30 мин блок транспортируется на электромагнитной сепарации на потоках или линии сепарации.

Для магнитной сепарации порошки в кюбелях пофракционно подаются мостовым краном в приемные воронки над сепараторами. Сепарация производится на барабанном сепараторе ЛБСЦ-83-50 с диаметром барабана 600мм. Подача материала на питающий лоток сепаратора регулируется с помощью шибера и должна составлять 900-1400 кг/ч. Частота вращения барабана 75 об/мин. Она соответствует наибольшему извлечению железа в магнитный продукт. После сепарации порошки засыпаются по фракциям в кюбеля, стоящие на переда точных тележках, или мягкие контейнера и подаются на отгрузку.

Порошки из плавленого периклаза, предназначенные для изготовления изделий, в кюбелях пофракционно илинавалом автотранспортом подаются в цех магнезиальных изделий №2.

Хранение всех порошков на складе готовой продукции производится в кюбелях, мешках и резинокордовых контейнерах.

III

. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА

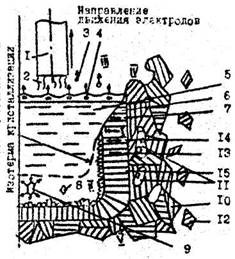

В процессе плавки исходный материал испытывает сложные физико-химические превращения. Рост кристаллов периклаза осуществляется в различных участках блока по пяти основным механизмам (рис.3.1).

Вследствие неоднородного температурного режима, разновременного роста кристаллов по различным механизмам и воздействия гравитации при плавке периклаза происходит заметная дифференциация компонентов расплава, и отдельные зоны блока обогащаются оксидом магния, тогда как примеси накапливаются в корке, центральной зоне и плавильной пыли. Наибольшему перераспределению в блоке подвергаются оксид кальция и кремнезем и в меньшей мере - оксиды железа и алюминия.

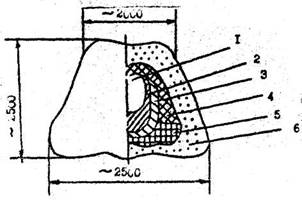

Выплавленный блок неоднороден по химическому составу, плотности, макро- и микроструктуре. Неоднородность обусловлена его зональным строением, определяемым степенью расплавления материала, условиями кристаллизации в различных участках, миграцией примесных оксидов и другими факторами. Блок может быть условно подразделен на пять зон (рис.3.2):

центральную шириной 400-500 мм, периферийную - 250-300 мм, образования монокристаллов иногда столбчатого строения, расположенную между внутренней частью блока и наружным слоем, - 100-200 мм, боковую корку - 250-350 мм, нижнюю корку -

около 200 мм.

Рис.3.

I.

Схема роста кристаллов периклаза при электродуговой плавке: Рис.3.

I.

Схема роста кристаллов периклаза при электродуговой плавке:

I - область -направленной кристаллизации из расплава;

II - область объемной кристаллизации из расплава;

III- область образования пара и парофазных превращений;

IV- область кристаллизации из паров;

V - область собирательной перекристаллизации;

1 - графитовый электрод; 2 - электродная дуга; 3 - пары оксида магния и продуктов его диссоциации; 4 - зеркало расплава; 5 - расплав; 6 - зона монокристаллов; 7 - направление теплоотвода при направленной кристаллизации из расплава; 8 - кристаллы периклаза; 9 -направление теплоотвода при объемной кристаллизации расплава; 10 - корка; 11 - нитевидные, скелетные и изометричные кристаллы периклаза, образовавшиеся из паров; 12 - осыпь; 13 -направление миграции внутрикристаллических пор; 14 - направление движения внутрикристаллических легкоплавких включений; 15 - направление термокапиллярного переноса легкоплавких примесей.

На поверхности блока остается недоплав (осыпь) белая масса, представляющая собой смесь порошка, близкого по составу к каустическому магнезиту, и кусков частично разложившегося брусита.

Рис.3.2.

Схема зонального строения блока; Рис.3.2.

Схема зонального строения блока;

1 - центральная зона; 2 - периферийная зона; 3 - зона монокристаллов; 4 - боковая корка; 5 - нижняя корка; 6 - осыпь (недоплав).

Химический состав периклаза по зонам показывает, что наиболее чистые разности расположены в монокристальной и периферийной зонах. При плавке брусита в этих зонах содержится меньше оксидов железа, чем при плавке магнезита, однако в этом случае в центральной зоне значительно больше кремнезема и СаО.

В наружных зонах блока (боковой и нижней корках) содержится значительное количество СаО,

Al2

O3

, вследствие миграции примесей, обусловленной градиентом температуры. Эта миграция, вероятно, обусловлена также и гравитационными силами. В нижнюю корку миграция примесей наибольшая. Микроструктура разных зон заметно отличается. Во внутренней части блока как в периферийной, так ицентральной зонах силикаты представлены преимущественно мервинитом

ЗСаО - М

gО · 2

SiО2

, который характеризуется полисинтетическими двойниками и показателями преломления N

g =

1,724, N

p= 1,706

. Большое количество силикатов, особенно в центральной зоне, в которой они образуют значительные скопления какна границе кристаллов, так и внутри них. Наблюдается направленность миграции силикатов по градиенту температур.

Боковая корка также содержит большое количество силикатов. Силикаты представлены мервинитом, содержание которого достигает 10-15%.

В зоне монокристаллов присутствует менее 1%

2СаО·

SiО2

. Размер кристаллов оказывает заметное влияние на коэффициент линейного термического расширения периклаза (табл.3.1).

Таблица 3.1 . Термическое расширение плавленого периклаза

| Зона |

Средний размер кристаллов, мм |

Коэффициент линейного термического расширения α•108 град-1

в интервале 20-1450 °С |

| Центральная |

0,2-0,3 |

10,4-12,0 |

| Периферийная |

0,6-0,9 |

13,8-15,5 |

Периферийная зона блока с большим размером кристаллов периклаза имеет больший коэффициент линейного термического расширения.

Установлено, что структура блока, характер зональности и количество примесей в периклазе можно регулировать питанием печи шихтой, скоростями плавления и охлаждения. Увеличение продолжительности плавки положительно сказывается на толщине зоны монокристаллов и размере кристаллов периклаза. Увеличение скорости плавки также позволяет получать плавленый периклаз достаточно высокого качества. Вместе с тем, размер кристаллов и величина их удельной поверхности зависят от чистоты исходного сырья.

Плавка периклаза происходит преимущественно в восстановительной среде, что связано со сгоранием кокса при розжиге и электродов. Воздействие восстановительной среды обусловливает появление периклаза металлических включений и включений углеродистого вещества. Обнаруженные в кристаллах периклаза из отдельных участков блоков тонкодисперсные включения металлического магния свидетельствуют об отклонении состава периклаза от стехиометрического при температурах, близких к температурам его кристаллизации. Количество включений различного типа зависит от чистоты исходного сырья.

Примесные оксиды в плавленом периклазе обнаруживаются в виде форстерита, монтичеллита, мервинита, двух- и трехкальциевых силикатов, твердых растворов магнезиоферрита и магнезиовюстита. Возможно ограниченное растворение в периклазе оксида кальция. Силикаты, образующие пленки на межкристаллических границах периклаза, обладают определенной пространственной протяженностью, тесно связанной с удельной поверхностью кристаллов периклаза. Величина удельной поверхности силикатов, как более легкоплавкой фазы, оказывает существенное влияние на прочностные и электрические свойства периклаза.

Измельчение периклаза сопровождается большим намолом железа, что вызывает необходимость последующей магнитной сепарации. Установлено, что железо извлекается в виде металлических включении и магнезиоферрита. Выявлено также, что при измельчении периклаза на его зернах образуются "примазки" железа, и это приводит к незначительному попаданию частиц периклаза в извлекаемую магнитную фракцию. Вместе с тем, наблюдается частичное извлечение в магнитную фракцию немагнитных оксидов (SiO2

и Са

O

) в виде силикатов, что обусловлено наличием в них частиц металлического железа. Следовательно, магнитная сепарация не только очищает периклаз от железа, но и снижает содержание силикатных примесей.

С помощью комплексных методов исследования было изучено строение кристаллов периклаза. Процесс кристаллизации периклаза при охлаждении расплава сопровождается образованием дефектов в кристаллах. Эти дефекты обусловлены внутренними напряжениями, возникающими в кристаллах периклаза при охлаждении и приводящими к пластической, упругой и хрупкой деформациям, а также влиянием примесей, образующих кристаллические, стекловидные или газовые включения в кристаллах.

Дефекты кристаллов в плавленом периклазе могут быть подразделены на две группы:

- дефекты первого рода, обусловленные внутренними напряжениями; к ним относятся следы механической деформации, линии скольжения, механические двойники, блочное мозаичное строение, трещины спайности и микротрещины;

- дефекты второго рода, обусловленные наличием примесей:

Дефекты в кристаллах повышает электропроводность и способность к поглощению влаги, облегчает разрушение под воздействием шлаковых и агрессивных сред и т.д.

Направление блока ведут постепенно, медленно поднимая температуру подъемом электродов из печи по мере расплавления материала. Печь для плавки не футеруют, так как футеровкой служит слой непроплавленой шихты, который всегда остается между корпусом и расплавом. В поперечном сечении блок плавленого материала образует треугольник, остальная часть печного пространства цилиндрической печи представлена непроплавленой шихтой в виде спеченной корки и осыпи.

Кристаллизация расплава в блоке начинается в процессе плавки снизу и с боков.

Основной движущей силой миграции примесей в периферии блока является обратная ликвация, действующая по горизонтали блока, в основе которой лежат явления развития внутри затвердевшего расплава капиллярного давления, возникавшего вследствие разности межфазных натяжений на границе с твердой фазой расплава среднего состава и расплава, обогащенного примесями. Последний в процессе кристаллизации мигрирует в периферийную часть блока. Обратную ликвацию создают прерывистым ходом плавки периклазовой шихты, т.е. чередованием интенсивной плавки и выдержкой расплава при температуре плавления путем изменения мощности, вводимой в печь. Процесс превращения брусита в периклаз состоит из последовательных эндотермических стадий разложения и плавления к экзотермической стадии кристаллизации расплава.

При температуре 410 °С сырой брусит дегитратирует, превращаясь в MgO

в виде периклаза.

Граница корки с дегитратированным бруситом соответствует температуре кристаллизации монтичеллита, т.е. 1490 °С.

Полнота миграции примесей в корку и центральную часть блока определяется особенностями охлаждения и кристаллизации расплава. Температуры кристаллизации фаз расплава сильно различаются, предопределяют порядок и характер кристаллизации. Первым кристаллизуется из расплава периклаз с образованием зоны монокристаллов высокой чистоты на границе с коркой, оказывающей каталитическое влияние на кристаллизацию. Наличие градиента температуры на этой границе, высокая пористость корки и достаточная концентрация MgО

в расплаве обусловливают рост монокристаллов и значительную миграцию силикатов в корку. При образовании зоны монокристаллов пути миграции силикатов в корку наиболее прямолинейные и короткие. Верхний предел темпера туры расплава ограничивается точкой его кипения, мало отличающейся от температуры плавления MgО

, поэтому существование необходимого градиента температуры на границе жидкой и твердой, фаз определяется интенсивностью теплоотвода. При удалении фронта кристаллизации от корки и прогреве шихты уменьшаются теплоотвод от расплава и градиент температуры, и следовательно, прекращается направленный рост кристаллов. В ходе дальнейшего наплавления объем жидкой фазы увеличивается, концентрация примесей в ней уменьшается. После окончания плавки отключение печи начинается интенсивная теплоотдача, наплавленный объем переохлаждается и происходит объемная кристаллизация с образованием плотной и пористой зон, сложенных в основном равноосными кристаллами периклаза неправильной и частично дендритной форм. После отключения печи подэлектродные кратеры верхней части блока закрывают шихтой. Кипящий в зонах горения дуг расплав MgО

быстро отдает тепло шихте, и верхние слои его кристаллизуются, что затрудняет выход газов из объема расплава. В результате этого в верхней части блока образуется значительный объем раковистой зоны, состоящей из плавленого материала в виде "тарелок", чередующихся с газовыми полостями, периклаз этой зоны из-за высокой пористости не применяется для производства плит.

Кроме обычной зональной структуры блока, внутри каждой зоны обнаружена значительная химическая и структурная неоднородность периклаза в различных участках продольного и поперечного сечений блока. Так, в участках объемной кристаллизации примесных оксидов больше, чем в участках направленной кристаллизации.

IV

. КОНТРОЛЬ ПРОИЗВОДСТВА

Качество огнеупоров определяется технологией их производства, и зависят от состояния контроля за соблюдением технологии. Контроль производства периклазовых плавленных порошков складывается из контроля сырья, контроля технологического процесса, контроля готовой продукции.

Технический контроль производства осуществляется отделом технического контроля (ОТК), права и обязанности, которого определяются типовым положением. ОТК представляет собой самостоятельное структурное подразделение комбината. Основной обязанностью ОТК является осуществление контроля качества выпускаемой продукции, строгого соответствия ее стандартам и техническим условиям, ОТК контролирует соблюдение установленной технологии на всех стадиях производства, а также качество поступаемого в цех сырья, топлива, материалов.

Лабораторные работы по контролю технологического процесса возлагаются на цеховую лабораторию. Контроль качества сырья и правильность его складирования является первой и очень важной операцией в общей схеме контроля производства. Технические условия на сырье в зависимости от его вида регламентируют химический состав, влажность, водопоглощение, а также показатели общего вида - крупность кусков и т.д. Результаты лабораторных анализов и испытаний заносят в специальный журнал.

Контроль технологического процесса - текущий контроль производства - предусматривает:

- соблюдение технологии процесса;

- предупреждение причин, приводящих к браку продукции;

В цехе при разработке схем контроля производства регламентируют: точки контроля, частоту контроля, персонал, осуществляющий контроль или отбор проб; содержание контроля; методы контроля и т.д.

На все операции по отбору проб и осуществлению контроля составляют лабораторные инструкции. По результатам текущего контроля за месяц работники ОТК составляют отчет по качеству продукции, который обсуждается на совещании по качеству.

Выходной контроль - контроль качества готовой продукции.

Из цеха могут быть отгружены только те порошки, свойства которых полностью отвечают требованиям соответствующих стандартов:

Порошки одной марки комплектуют в партии. На каждую партию готовой продукции составляют паспорт (сертификат).

Входной контроль, сырья и материалов. Поступающие материалы подлежат входному контролю качества. На материалы, не отвечающие требованиям ГОСТ или ТУ, составляют рекламацию и вызывают представителя поставщика.

Схема контроля производства представлена в табл.4.1

.

Таблица 4.1 Контроль производства плавленных периклазовых порошков

| Наименование контролируемого параметра (материала) |

Контролируемый параметр |

Место отбора проб |

Частота отбора проб |

| Брусит |

Массовые доли оксида кальция, диоксида кремния, оксида магния, оксида железа, изменение массы при прокаливании |

Бункера над печами |

На каждую плавку |

| Плавленый периклаз фракции 40-0 |

Массовые доли оксида магния, диоксида кремния, оксида кальция, оксида железа, изменение массы при прокаливании |

Кюбеля после щековой дробилки |

От каждого блока |

| Плавленый периклаз по фракциям: 2-0,5; 1-0; 0,5-0; 3-1; 0,063-0 мм |

Массовые доли оксида магния, оксида кальция, диоксида кремния, оксида железа |

Кюбель |

Средняя проба от каждого блока, бункера или кюбеля |

V

. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВА

Автоматизированные системы управления технологическим процессом дуговых электрических печей подразделяются на программные и адаптивные.

Программные АСУТП подразделяется на три группы:

- с программированием электрического режима по ходу плавки;

-то же электрического и теплового;

-то же электрического, теплового и технологического режимов.

В первом случае АСУТП включает в себя автоматический регулятор мощности АРМ, программирующее устройство, регистрирующее и сигнализирующее устройства и переключатель ступеней напряжения ПСН печного трансформатора ПТ. Изменение программы осуществляет оператор, непрерывно или периодически контролирующий состояние и ход процесса по показаниям датчиков.

АСУТП с программированием электрического и теплового ре жимов сложнее, так как, кроме регулятора АРМ, в схему введен регулятор теплового режима АРТ. Управление электрическим режимом осуществляется автоматами, которые по исходной информации и заданным алгоритмам вырабатывают сигналы, пропорциональные электрической мощности. Эти сигналы поступают в виде управляющих команд для привода дросселя ПД, переключателя ступеней напряжения ПСН, перемещения электродов РПЭ, а также высоковольтного разъединителя ПВР, связанных между собой согласно функциональной схеме.

Адаптивные АСУТП дуговых электропечей создаются на основе использования ЭВМ и локальных систем управления.

Технологический процесс плавки в дуговой электропечи, как и в других плавильных агрегатах, характеризуется цикличностью.

Цикл плавки включает очистку и заправку печи, загрузку шихты, периоды плавления, охлаждения.

Очистка и заправка печи. Перед плавкой печь очищают: удаляют с подины и откосов непроплавленный материал. На подине выкладывается коксовый треугольник с помощью специального шаблона.

Загрузка шихты. Загрузка шихты производится через приемную воронку как электропечью с ручным шиберным затвором. Шихта состоит из природного брусита.

Период плавления. Основная задача этого периода - нагреть сырьевой материал до температуры плавления, поддерживать эту температуру до полного расплавления сырья и обеспечить требуемый перегрев ванны.

Период плавления составляет обычно более половины продолжительности всей плавки, при этом расходуется 60-80% общего количества электроэнергии, потребляемой за плавку. В начале периода плавления дуги горят между электродами и твердой холодной шихтой. Электрический режим в это время неустойчив. Короткие дуги горят беспокойно, перебрасываются с одного куска брусита на другой, часто обрываются, вызывая необходимость короткого замыкания для повторного зажигания. В небольшом объеме под электродами выделяется огромная мощность. В результате в шихте образуется расплав. Автоматический регулятор мощности перемещает электроды вверх до тех пор, пока не установится номинальный ток. Чем больше площадь соприкосновения расплава с электродом, тем больше сила тока.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Байсоголов В.Г., Механическое и транспортное оборудование заводов огнеупорной промышленности. М.: Металлургия, 1981. 294 с.

2. Брон В.А., Раева И.С. и др. Влияние термообработки на структуру и свойства плавленого периклаза // Огнеупоры, 1982. № 10. С.46-50.

3. Глинков Г.М., Маяковский В.А. АСУШ в агломерационных и сталеплавильных цехах, М,: Металлургия, 1981. 293 с.

4. Попов О.Н., Рыбалкин Д.Г., Соколов В.А. и др. Производство и применение плавленолитых огнеупоров. М.: Металлургия, 1985. 256 с.

5. Симонов К..В. Некоторые закономерности формирования блока при плавке брусита в рудно-термическая печи ОКБ-955 Я // Огнеупоры. 1984, # 9„ С. 36-39.

6. Симонов К.В., Гапонов Я.Г. и др. Влияние режима плавки брусита на качество периклаза // Огнеупоры. 1982. № 4> С.15-23.

|