Получение чугуна

Для производства чугуна в доменных печах необходимо иметь следующие исходные материалы: железные руды, топливо и флюсы. Эти исходные материалы называются шихтой.

Железные руды представляют собой оксиды и карбонаты железа, и другие соединения. Оксиды:

Fe2

O3

-красный железняк,

Fe3

O4

-магнитный железняк,

Fe2

O3

·п

H2

O

-бурый железняк.

Карбонаты:

Fe

СО3

-шпатовый железняк.

Топливом для доменной плавки служит кокс продукт сухой перегонки каменного угля.

Как частичные заменители кокса могут быть использованы природный газ, мазут или пылевидное топливо.

В качестве флюса используют известняк

CaCO3

или доломитизированный известняк

nCaCO3

·mM

gCO3

.

Пустая порода вместе с флюсами образует жидкий шлак. Флюс придает шлаку необходимые состав и свойства, благодаря чему обеспечиваются заданный режим работы печи и очистка чугуна от серы.

При сжигании топлива в доменной печи первым процесс является сгорание углерода.

2С+О2

=2СО+

Q

Второй процесс характеризуется восстановлением железа, марганца кремния фосфора серы и других элементов. Восстановителями являются СО, Н2

(образующийся в результате воздействие углерода на влагу дутья в виде водяного пара) и твердый углерод С.

3

Fe2

O3

+СО=2

Fe3

O4

+ СО2

+

Q

;

Fe3

O4

+ СО=3

Fe

О+СО2

-

Q

;

Fe

О+ СО=

Fe

+ СО2

+

Q

.

Восстановленное в доменной печи железо активно поглощает углерод (науглероживается)

также капли жидкого металла интенсивно взаимодействуют с углеродом при контакте с раскаленным коксом.

3Fe+2CO= Fe3

C+

СО2

+Q;

3

Fe

+ С=

Fe3

C

.

Насыщенное углеродом железо имеет пониженную (до 1150…1200ºС) в сравнении с чистым железом (1539ºС) температуру плавления. Выделяется чугун.

Марганец восстанавливается твердым углеродом.

MnO+C=Mn+CO-Q

MnSiO3

+CaO+C=Mn+CaSiO3

+CO-Q

Восстановление кремния осуществляется по реакции.

Si

О2

+2C=Si+2CO-Q

В доменном процессе удалению серы из металла придается большое значение.

FeS+CaO+C=CaS+Fe+CO.

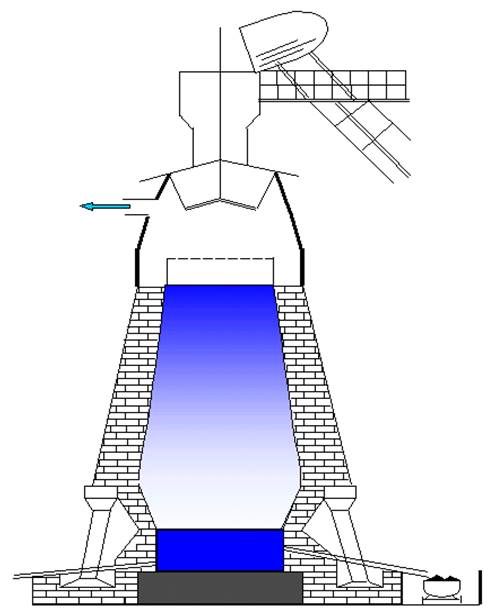

7 8

6

5

4

3 3

2 2

1

Рисунок доменной печи

1 шлаковая летка, 2 лещадь, 3 горн, 4 чугунная летка, 5 шахта, 6 выпуск газов, 7 вагонетка, 8 наклонный мост.

Таким образом, в результате процессов восстановления окислов железа , растворения в железе С,

Mn, Si, P, S

в печи образуется чугун. В нижней части печи образуется шлак в результате с плавления окислов пустой породы руды, флюсов и золы топлива. По мере скопления чугуна и шлака их выпускают из печи. Чугун выпускают через 3-4 ч., а шлак через 1,0-1,5 ч. Чугун выпускают через чугунную летку, а шлак через шлаковую летку.

Реклама

Переработка чугуна в сталь

.

В настоящее время применяется два главных способа переработки чугуна в сталь. Оба они основаны на окислении содержащихся в чугуне примесей.

Бессемеровский способ заключается в продувании сквозь расплавленный чугун сильной струи воздуха.

Бессемерование производится в огромных стальных грушевидных сосудах, так называемых конверторах, выложенных внутри кирпичом из керамзита и вмещают до 40-50 т чугуна. Конвертор может вращаться на горизонтальных цапфах при помощи зубчатого колеса. Ко дну конвектора, в котором находится много мелких отверстий, приделана воздушная камера для нагнетания воздуха. Конвектор наполняют расплавленным чугуном, а в воздушную камеру нагнетают воздух. Проходя через отверстия в дне конвертора, воздух пронизывает всю массу чугуна и окисляет примеси.

Прежде всего, выгорает, переходя в шлак, кремний и марганец, затем уже углерод. Весь процесс бессемерования продолжается 19-20 мин, после чего конвектор можно опорожнить, повернув его отверстием вниз.

Бессемеровским способом получают сталь, содержащую менее 0,3% углерода. Если желают получить сталь с большим содержанием углерода, то или заканчивают продувание воздуха раньше, пока еще не весь углерод выгорел, или прибавляют в конвектор к полученной стали некоторое количество богатого углеродом чугуна и еще некоторое время продувают воздух для перемешивания.

Если чугун содержит фосфор, то удалить, последний при обыкновенной обкладки конвектора не удается. Между тем удаление фосфора необходимо, так как присутствие его делаёт сталь ломкой. В таких случаях по предложению Томаса обкладка конвектора делается из смеси окислов магния и кальция получаемые прокаливанием минерала доломита

MgCO3

·

CACO3

, а, кроме того, к самому чугуну прибавляют 10-15% извести. Образующийся при сгорании фосфора фосфористый ангидрит Р2

О соединяется с известью, причем получаются шлаки, используемые в качестве удобрения так называемые томасшлаки.

Вторым основным способом получения стали, является получение в мартеновских печах. При плавке в мартеновских печах составляющими шихты могут быть стальной скрап, жидкий и твёрдый чугуны.

Реклама

1.

Скрап-процесс, при котором основной частью шихты является стальной скрап; применяют на металлургических заводах.

2.

Скрап-рудный процесс, при котором основная часть шихты состоит из жидкого чугуна (55-75%), а твёрдая часть шихты скрап и железная руда; этот процесс применяют на заводах где есть доменные печи.

3.

Кислым мартеновским процессом выплавляют качественные стали. Они содержат меньшее количество растворённых газов, неметаллических включений. Используют при получении металлическую шихту. Детали из этой стали, получают такие как: коленчатые валы крупных двигателей, роторов мощных турбин.

Получение алюминия

Горные породы с высоким содержанием оксида алюминия (бокситы, нефелины, алуниты, каолины) называются алюминиевыми рудами.

Алюминий - самый распространенный в земной коре металл. Главная масса его сосредоточена в алюмосиликатах. Чрезвычайно распространенным продуктом разрушения образованных ими горных пород является глина, основной состав которой отвечает формуле Al2

O3

.

2SiO2

.

2H2

O. Из других природных форм нахождения алюминия наибольшее значение имеют боксит Al2

O3

.

xH2

O и минералы корунд Al2

O3

и криолит AlF3

.

3NaF.

В настоящее время в промышленности алюминий получают электролизом раствора глинозема Al2

O3

в расплавленном криолите. Al2

O3

должен быть достаточно чистым, поскольку из выплавленного алюминия примеси удаляются с большим трудом. Температура плавления Al2

O3

около 2050 о

С, а криолита 1100 о

С. Электролизу подвергают расплавленную смесь криолита и Al2

O3

, содержащую около 10 масс.% Al2

O3

, которая плавится при 960 о

С и обладает электрической проводимостью, плотностью и вязкостью, наиболее благоприятствующими проведению процесса. При добавлении AlF3

,,CaF2

и MgF2

проведение электролиза оказывается возможным при 950 о

С.

Электролизер для выплавки алюминия представляет собой железный кожух, выложенный изнутри огнеупорным кирпичом. Его дно, собранное из блоков спрессованного угля, служит катодом. Аноды располагаются сверху: это - алюминиевые каркасы, заполненные угольными брикетами.

Al2

O3

= Al3+

+ AlO3

3-

На катоде выделяется жидкий алюминий:

Al3+

+ 3е-

= Al

Алюминий собирается на дне печи, откуда периодически выпускается. На аноде выделяется кислород:

4AlO3

3-

- 12

е

-

= 2Al2

O3

+ 3O2

Получение меди.

В настоящее время медь добывают только из руд. В зависимости от характера входящих в их состав соединение, подразделяют на оксидные и сульфидные. Сульфидные руды имеют наибольшее значение, поскольку из них выплавляются 80% всей добываемой меди. Важнейшими минералами, входящими в состав медных руд, являются: халькозин, или медный блеск,

Cu2

S

; халькопирит, или медный колчедан,

CuFeS2

; куприт

Cu2

О и малахит

CuCO3

·

Cu

(

OH

)2

.

Медные руды, как правило, содержат такое количество примесей, что непосредственное получение из них меди экономически невыгодно. Поэтому в металлургии меди особенно важную роль играет флотационный способ обогащения руд, позволяющий использовать руды с очень небольшим содержанием меди.

Для получения меди из сульфидных руд обожженную руду сплавляют в шахтных или отражательных печах с кремнеземом и коксом. При этом большая часть железа переходит в шлак в виде силиката железа

FeSiO3

, медь же превращается в сульфит

Cu2

S

, который вместе с остающимися еще в руде сульфидом железа образует штейн, собирающийся на дне печи под слоем шлака.

Дальнейшая обработка штейна с целью удаления из него оставшегося железа ведётся в конверторах. Сквозь находящийся в конверторе расплавленный штейн, к которому добавлено необходимое количество песка, продувают воздух или, что более эффективно, кислород.

Химические процессы, происходящие в конверторе, довольно сложны. Находящийся в штейне сульфид железа превращается в закись железа и удаляется в виде силиката в шлаке:

2FeS+3O2

=2FeO+2SO2

2

FeO

+2

SiO2

=2

FeSiO3

Медь восстанавливается до металла. При этом, вероятно, происходят следующие реакции:

2Cu2

S+3O2

=2Cu2

O+2SO2

2CuO+ Cu2

+6Cu+ SO

Выделяющиеся при этих реакциях тепло поддерживает в конверторе температуру 1100-1200ºС и делает излишним расход топлива.

Вдувание воздуха продолжают до тех пор, пока не восстановится вся медь, о чём можно судить по характеру вырывающего из конвертора пламени. Расплавленную медь выпускают из конвектора в песчаные формы, где она и застывает в виде толстых пластин.

Получение титана

Титан очень распространен в природе; составляя 0,61 вес. % земной коры, он стоит впереди таких широко используемых в технике металлов, как медь, свинец и цинк.

Минералы, содержащие титан, находятся в природе повсеместно. Важнейшими из них являются: титаномагнетиты

FeTiO3

·

nFeO4

, ильменит

FeTiO3

, сфен

CaTiSiO5

и рутил

TiO2

. Несмотря на большую распространенность титана в природе, его до последнего времени относили к редким элементам и он находил, лишь весьма ограниченное применение. Однако за последнее время этот элемент стал предметам обширных и обстоятельных исследований в большинстве стран мира.

Такое внимание титану объясняется тем, что исследование свойств чистого титана, впервые полученного в 1925 г., показало, что в чистом виде этот металл весьма пластичен и легко поддается механической обработке. Он хорошо куется и прокатывается в листы и даже в фольгу. Это, в сочетании с высокой коррозионной устойчивостью и жаропрочностью, делает титан ценнейшим конструкционным материалом для многих областей новой техники, в частности для авиации и ракетостроения.

Сущность получения металлического титана заключается в восстановлении четыреххлористого титана или окислов титана или натриетермическим способом. В результате значительного количество исследований разработан ряд способов получения чистого титана. Из них наибольшее значение имеет способ, заключающихся в переводе титановой руды в чистую двуокись титана с последующим ее хлорированием в присутствии угля или молотого графита:

TiO2

+ 2C12

+ 2C TiC14

+ 2CO TiO2

+ 2C12

+ 2C TiC14

+ 2CO

Образовавшийся четыреххлористый титан восстанавливают металлическим

магнием или натрием:

TiC14

+ 2Mg Ti + 2MgC12 TiC14

+ 2Mg Ti + 2MgC12

TiC14

+ 4Na Ti + 4NaC14 TiC14

+ 4Na Ti + 4NaC14

Металлический титан плавится при 1725ºС; плотность его равна 4,54 г\см.

|