Копчение

— процесс обработки пищевых продуктов дымовоздушной смесью с целью достижения бактериального и антиокислительного эффектов. При этом их поверхности окрашиваются в золотисто–коричневые цвета, а сами продукты приобретают специфический приятный вкус и аромат копчения.

С давних времен люди используют копчение, как способ консервации продукта в аккорде с приданием ему особенно ароматного запаха и замечательного вкуса. Как впервые были получены копченое мясо или рыба никому не известно, но вместе с тем, это не было случайностью по той простой причине, что процесс этот продолжительный и требует наличия определенных знаний.

Копчение

можно рассматривать, как процесс динамической адсорбции компонентов коптильного дыма на поверхности продукта и естественной последующей диффузией их в массу продукта за счет разности концентраций на поверхности и в толще продукта. Процесс копчения —самопроизвольный, причем довольно длительный, трудо–энергоемкий. Длительность процесса приводит к необходимости использования коптильных камер.

На рынке отечественного оборудования в настоящее время представлен достаточно широкий спектр коптильно–варочных камер с различными техническими параметрами и конструктивными особенностями, во многом определяющими их стоимость. Остановимся на некоторых из них.

Универсальные коптильно–варочные камеры «КТД», производящиеся в г. Александрове Владимирской области, представлены на рынке в большом ассортименте и различных модификациях. Хорошо зарекомендовали себя, как качественное недорогое оборудование, позволяющее серьезно сократить денежные затраты на открытие собственного производства. По максимальной единовременной загрузке камеры «КТД» выпускаются в четырех вариантах: на одну раму — 100, 250, 300; на две рамы — 500 кг. По исполнению выпускаются в трех вариантах: полностью из углеродистой стали, комбинированная (наружная поверхность из углеродистой стали, внутренняя — из нержавеющей стали), полностью из нержавеющей стали. Кроме того, возможно изготовление под заказчика сборно–разборных вариантов этих термокамер. Камеры «КТД» комплектуются системой автоматического управления (САУ), трубопроводами, дымогенератором и дымоохладителем, объединенными в один моноблок. По желанию заказчика рамы могут поставляться отдельно в любом количестве. Универсальность термокамер серии «КТД» заключается в том, что термообработке можно подвергать — мясо, птицу, рыбу и даже колбасные сыры, а также производить как «горячее», так и «холодное» копчение. Система Автоматического Управления позволяет контролировать температуру внутри камеры, влажность и время продолжительности обработки продукта на каждой стадии процесса. Управление закрытием и открытием регулирующих клапанов (шиберов) подачи воды и дыма в камеру производится в ручном режиме. Параметры обработки перед началом каждой стадии процесса вводятся на пульт САУ.

Реклама

Коптильно–варочные камеры «КТОМИ» производства Нижегородской области представлены на рынке в следующих модификациях. По максимальной единовременной загрузке камеры «КТОМИ» выпускаются в двух вариантах: на одну раму — 100 и 300 кг. По исполнению выпускаются в двух вариантах: КТОМИ–100 — только полностью из углеродистой стали, КТОМИ–300 — полностью из углеродистой стали и комбинированная. Камеры «КТОМИ» также, как и «КТД», комплектуются системой автоматического управления (САУ), трубопроводами, дымогенератором и дымоохладителем, объединенными в один моноблок. По желанию заказчика рамы могут поставляться отдельно в любом количестве. В термокамерах серии «КТОМИ» также можно подвергать термообработке мясо, птицу, рыбу и даже колбасные сыры. Система Автоматического Управления позволяет контролировать температуру внутри камеры, влажность и время продолжительности обработки продукта на каждой стадии процесса. Управление закрытием и открытием регулирующих клапанов (шиберов) подачи воды и дыма в камеру производится в ручном режиме. Параметры обработки перед началом каждой стадии процесса вводятся на пульт САУ.

Термокамеры Московского производства серии «КОН» производятся только в исполнении из нержавеющей стали и по заказу клиента могут быть оснащены системой охлаждения дыма для возможности проведения холодного копчения. В стандартной комплектации камеры «КОН» предназначены для «горячего» копчения. По максимальной единовременной загрузке камеры «КОН» выпускаются в четырех вариантах: на одну раму — 150 кг (КОН–5); две рамы — 300 кг (КОН–10); три рамы — 450 кг (КОН–15); четыре рамы — 600 кг (КОН–20). Данные термокамеры по классу выше описанных ранее, но существенным фактором, сдерживающим их популярность, является более высокий уровень цен. Но вместе с тем они достаточно конкурентоспособны по причине лучшей оснащенности системы автоматического управления. Управление закрытием и открытием регулирующих клапанов (шиберов) подачи воды и дыма в камеру производится в автоматическом режиме, что повышает уровень удобства в обслуживании и позволяет получать стабильные качественные характеристики выпускаемой продукции. Параметры обработки перед началом каждой стадии процесса вводятся на пульт САУ.

Реклама

По уровню цены и качества рынок оборудования включает в себя огромный спектр различных универсальных и коптильно-варочных термокамер, которые могут быть оснащены автоматической системой управления, позволяющей управлять процессом путем нажатия одной клавиши от начала обработки до выхода охлажденной готовой продукции.

Сказать что копчение происходит только обработкой мяса дымом, не в коем случае нельзя, потому что существуют несколько способов копчения, а именно: дымовое, бездымное и смешанное.

Дымовое или обычное копчение

осуществляется дымом, образующимся при неполном сгорании древесины.

Основным методом копчения мясной продукции а так же рыбы в настоящее время является дымовое копчение. При этом методе обработки эффект копчения достигается за счет попадания на поверхность мяса или рыбы под действием многочисленных факторов, например центробежных сил, седиментации, броуновского движения, конденсации паров, абсорбции в поверхностном слое влаги и пр., коптильных компонентов дыма и дальнейшего их проникновения в толщу, сопровождающегося специфическими реакциями взаимодействия с химическими составляющими продукта. Отличительными чертами обычного копчения являются длительность термической обработки и достигаемые при этом ярко выраженные свойства копченого продукта – интенсивная окраска поверхности, приятные дымовые вкус и аромат копчености.

В зависимости от температуры, копчение различают на холодное, горячее и полугорячее. Если рассматривать это на более доступном примере копчения рыбы в домашних условиях, то это будет выглядеть примерно так:

Горячее копчение

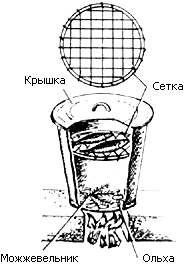

Этот способ имеет много преимуществ. Он быстрый, надежный, простой; рыба сразу готова к употреблению. И сооружений сложных не надо. Есть металлическая бочка – прекрасно, нет – можно обойтись старым ведром, только их надо тщательно прокалить. Обязательное условие – хорошо подогнанные крышки. Как использовать эти емкости – ясно из рисунка. Вставные сетки, на которые кладется рыба, делаются из отожженной стальной проволоки диаметром 4...6 миллиметров.

Итак, мы собрались коптить рыбу горячим способом. Мелкую рыбу не разделываем, среднюю потрошим, крупную разделываем на пласт или боковник – разделка вдоль позвоночника на два филе. Разделанную рыбу моем и солим сухим способом. Для этого нам понадобится доска или кусок фанеры, соль грубого помола №1 или №2. Посыпав солью доску и рыбу, втираем соль в тушку, двигая ею по столу с небольшим нажимом. Внутреннюю поверхность брюшка натираем солью вручную. Если рыба с толстой спинкой, делаем в ней разрез вдоль хребта, втираем и туда соль.

Посол жирной рыбы (мойвы, скумбрии, палтуса, ставриды, зубатки, камбалы, толстолобика, сома, налима) несколько отличается от вышеописанного. Натертая крупной солью каждая рыбина или пласт заворачиваются в пергамент или карандашную кальку, чтобы не окислялись жиры. Затем рыба послойно укладывается в эмалированную посуду, лучше в лотки с крышкой. Сверху все укрывается пергаментом, а края его подгибаются. Желательно уложить рыбу небольшой горкой, а крышкой придавить, зафиксировав веревкой или проволокой.

Засолка размороженной в холодной воде рыбы длится несколько дольше, чем свежей, – от 4...6 часов до суток.

Под действием соли происходит свертывание белков, теряется вкус и запах сырой рыбы, мясо ее уплотняется и становится годным к употреблению без дальнейшей кулинарной обработки.

Следующая операция – провяливание рыбы в течение 40...60 минут. За это время ее соленость достигает требуемых 1,5...2,0 процента и рыба частично обезвоживается, так как стекает тузлук – раствор соли. Рыба обвязывается бечевой и развешивается на вешалках и прикрывается от мух марлевым пологом. Можно уложить в полиэтиленовые мешки и укрыть в прохладном месте, например, в холодильнике или погребе. Во втором случае, перед закладкой рыбы в коптильню, ее тщательно протирают от тузлука, пересоленную промывают пресной водой, а потом протирают.

Варианты обвязки рыбы для горячего копчения: а

– со вставной шпонкой, б

– прошивка, в

– обвязка. При холодном – рыбу просто подвешивают.

Теперь можно коптить рыбу. На дно ведра или бочки загружается смесь ольховых или других чурочек с добавкой можжевельника, а на решетках из металлической проволоки в средней и верхней части сосуда размещается рыба, более крупная – внизу. Она укладывается неплотно в один слой. Обвязку, выполненную суровым шпагатом (синтетику не применять!) не снимают. Под бочкой разводят костер и по возможности плотно закрывают ее крышкой или металлическим листом. Через 30...60 минут в зависимости от размера рыбы и коптильни дым из-под крышки становится сухим и приобретает характерный аромат. Окончательно готовность определяется по внешнему виду рыбы, золотисто-чайному цвету и сухой поверхности шкурки. При этом коптильню можно открывать лишь на очень короткое время, чтобы не воспламенились чурки из-за доступа воздуха.

В бочке можно расположить рыбу не трёх-четырёх сетках

Температура внутри бочки около 80° при подсушке, которая составляет примерно четверть времени, и около 100° при непосредственном копчении. В результате этого процесса происходит свертывание белков, разрушение малостойких органических соединений, теряется часть азотистых веществ вместе с влагой, вытапливается жир.

Определить температуру достаточно просто – достаточно плеснуть на крышку воду. Если вода не кипит, а просто испаряется, – режим копчения выдерживается правильно.

Готовое блюдо не может храниться долго, его надо употреблять в течение двух-трех суток.

Холодное копчение

Холодное копчение более трудоемко. Надо сооружать специальную коптильню, дольше просаливать рыбу, и сам процесс занимает от двух до трех суток.

Холодная коптильня. Канавка-дымоход делается примерно 100 × 100 или 150 × 150 мм. Сверху она закрывается доской и дерном. Внизу – ямка для костра. Сверху – ящик для копчения.

Устройство простейшей коптильни ясно из рисунка. Оптимальная длина наклонного дымохода должна быть не менее 7...10 метров. Если на участке есть погреб, можно использовать его, нет – придется устроить искусственную насыпь.

Свежую рыбу солят в течение пяти суток, размороженную – вдвое дольше. Причем рыбу, уложенную в лотки, дополнительно посыпают солью. Дольше длится и отмочка – 4...6 и более часов. После этого рыба обвязывается и провяливается в течение суток. Температура дыма в коптильне должна быть не более 35°. После копчения рыбу можно подвялить в течение суток – это увеличит срок хранения.

При холодном копчении рыба теряет значительную часть влаги и пропитывается, как бы консервируется, дымом от костра. И еще одно дополнение: чем больше соли в рыбе, тем ниже должна быть температура.

Полугорячее копчение

Печь-буржуйка для полугорячего копчения

Для него годится рыба со сроком засолки более суток, отмочка может быть проведена «на глазок». В качестве коптильни использовалась обычная железная печка «буржуйка» с парой дополнительных колен на трубе, чтобы температура дыма была в районе 50...60°. Поддувало прикрывалось для обеспечения тления в топке, а рыба развешивалась в некотором удалении от среза трубы в зоне смешивания дыма с воздухом. Для копчения достаточно одного светового дня. Вкус рыбы несколько необычный, а внешний вид и аромат ближе к горячему копчению. Эта технология в настоящее время широкого распространения не получила, но интересна по своей простоте и большим возможностям для экспериментирования.

О древесине

Лучшие дрова для копчения – ольха и можжевельник. Но последний во многих районах стал редкостью и нуждается в охране. Поэтому при заготовке обламывайте аккуратно лишь сухие веточки, к тому же сырые все равно не годятся. Достаточно всего несколько веточек этого замечательного растения, чтобы придать рыбе и золотистый цвет, и неповторимый аромат.

Если нет ольхи, можно использовать сухую древесину любых твердых пород: дуба, орешника, ясеня, клена, яблони, груши, вишни, сливы; с березы обязательно надо снять кору – в ней содержится деготь. Ни в коем случае нельзя применять сосну, ель, кедр – в них много смолы. Древесину надо обязательно измельчить на небольшие чурочки или щепки по 4...6 сантиметров. При копчении можно и даже нужно использовать и опилки. Чурочки, ветки и опилки насыпаются на дно бочки ровным слоем. Они начнут тлеть и выделять дым, как только прокалится днище бочки или ведра от костра, разведенного внизу.

Несколько слов о самом костре. При копчении рыбы он должен быть небольшим, но давать много жару – дрова можно выбирать любые. Поддерживать костер, горящий ровно длительное время, – искусство, которое приобретается только собственным опытом. Но от этого опыта зависит качество приготовленной копченой рыбы.

Бездымное или мокрое копчение

– это копчение коптильными препаратами, которые представляют собой экстракты продуктов термического разложения древесины, подвергнутые специальной обработке.

Бездымное копчение основано на применении коптильных препаратов. Оно может осуществляться либо путем погружения рыбы либо мясной продукции в раствор коптильной жидкости с последующей термической обработкой, либо в процессе термической обработки средой из мелкодиспергированной или парообразной коптильной жидкости. В первом случае попадание коптильных компонентов в мясо происходит диффузионным путем, во втором – по аналогии с обычным дымовым копчением.

К несомненным преимуществам новой прогрессивной технологии бездымного копчения по сравнению с устаревшими способами изготовления копченых продуктов, когда используется древесный дым, относятся:

- увеличение производительности и улучшение санитарно-гигиенических условий труда работающих на коптильных предприятиях;

- возможность сравнительно простого решения экологических проблем, неизбежно возникающих при изготовлении копченостей по старой технологии;

- ликвидация дымогенераторных подразделений при ощутимой экономии электроэнергии и древесины;

- повышение рентабельности коптильных производств;

- реальные возможности быстрого расширения ассортимента разнообразных копченых изделий из мяса и рыбы по простой, поддающейся полной механизации технологии (например, при введении специализированных коптильных препаратов в полуфабрикаты, при изготовлении консервов, структурированных и формованных продуктов сыра и др.);

- возможность использования принципа малоотходной технологии в коптильном производстве и т.д.

А также возможность производить копченую продукцию, не отличающуюся по своим свойствам от продуктов дымового копчения, но не содержащую вредных примесей (канцерогенные и токсичные вещества).

Смешанное или комбинированное копчение

представляет собой сочетание дымового и мокрого копчения. При этом способе мясо, предварительно обработанное коптильным препаратом, докапчивают древесным дымом.

Дым. Его свойства и недостатки.

Дым

– типичный аэрозоль, образующийся в результате частичной конденсации газообразных продуктов термического разложения различного древесного материала. Как всякий аэрозоль, дым состоит из двух частей: капельно-жидкой (дисперсной) фазы и газа (дисперсионная среда). При этом к капельно-жидкой фазе, как правило, относятся достаточно крупные частицы смолы и сажи, а также летучей золы. Для обработки рыбных и мясных продуктов применяют так называемый «технологический дым» - дым, обладающий определенными физическими, физико-химическими и химическими характеристиками. Качество дыма можно определить путем оценки качества готовой продукции. Однако это косвенная оценка, так как влияние на качество готовой продукции оказывают также химический состав сырья и технологические режимы (параметры) обработки.

Технологические свойства дыма зависят от его химического состава и прежде всего от степени насыщения ароматическими веществами. Во время копчения многочисленные компоненты дыма попадают в обрабатываемый продукт и обеспечивают его консервацию, ароматизацию и нужную окраску. Предполагается, что в этих процессах должны принимать участие лишь 10% из 5000 компонентов, регистрируемых в дыме.

В настоящее время идентифицировано более 200 химических соединений дыма, участвующих в процессе копчения. К ним относятся в основном коптильные компоненты фенольной группы, карбонильные соединения (альдегиды и кетоны), кислоты, производные фурана, лактонов, полициклических ароматических углеводородов, спиртов и эфиров.

Наиболее полно исследована роль (в процессе придания продукту специфических свойств) трех групп органических веществ: фенолов, кислот и карбонильных соединений.

Фенольные соединения дыма способствуют в основном формированию аромата и вкуса копчености у обрабатываемого продукта.

Установлено, что выразительность аромата копчености на 66% связана с присутствием в продукте фенолов, тогда как роль карбонильных соединений в этом ограничивается: 14 и 20% приходится на все остальные коптильные компоненты.

Среди многочисленных фенолов исследователи выделяют отдельных представителей этого класса, по их мнению, наиболее активно способствующих образованию аромата и вкуса копчености.

Считается, что такими «активными компонентами» из фенольных соединений являются гваякол, 4-метилгваякол и 2,6-диметоксилол (сирингол). Однако аромат композиции, составленный только из этих трех фенолов, смешиваемых в тех же пропорциях, в каких они выделены из конденсата дыма, лишь весьма отдаленно напоминал дымовой аромат исходного конденсата.

Помимо гваякола, метилгваякола и сирингола в процессе формирования аромата продукта принимают активное участие такие фенольные соединения, как эвгенол, крезолы, ксиленолы и ряд других веществ.

В копченой рыбе, обработанной дымом или коптильным препаратом, доминируют метилгваякол, затем гваякол, фенол и крезолы. Постоянное присутствие гваякола в копченых изделиях, по мнению ученых, делает возможным использовать его в качестве «индекса копчения».

Тем не менее, запах растворов, приготовленных из фенолов, ранее идентифицированных в конденсатах дыма, отличался от исходных дымовых конденсатов по оттенкам и интенсивности. Это дает основание считать, что для полного воспроизведения аромата необходимы помимо фенолов другие химические соединения, способствующие в какой-то мере формированию запаха копчености.

Аромат копчения усиливается и приобретает наиболее выразительный характер при добавлении к фенольной композиции карбонильных соединений и других химических веществ. Установили, например, что активное участие в образовании аромата копчения принимают такие органические вещества, как фураны и лактоны, а также создающие специфический запах оксиметилциклопентанол и мальтол. Сочетание фенольных соединений обуславливает хорошо выраженный аромат копчения без каких-либо посторонних оттенков. В случае сочетания фенольной фракции с карбонильными соединениями возникает отчетливо выраженный аромат копчения с пряными оттенками. Так же сильно выражен аромат копчения с оттенками жженого сахара при соединении в одну композицию фенолов, карбонильных и некарбонильных веществ.

Карбонильные соединения усиливают отчасти аромат копчености, но основная их роль в процессе копчения заключается в образовании характерной окраски. Механизм цветообразования представляется серией неферментных реакций, подобных реакциям Майара, с той лишь разницей, что продукты реакций, дегидрированные эфирные углероды, возникающие в процессе генерации дыма, пригодны для прямого контакта с аминогруппами белков продуктов.

Карбонильные соединения, преобладающие в коптильном дыме и вступающие во взаимодействие с белком, - это формальдегид, глиоксаль, фурфурол, ацетон, оксиацетон, диацетон, гликолевый альдегид и метилглиоксаль, причем два последних характеризуются как активно участвующие в реакции цветообразования. Установлено также, что глиоксаль и кротоновый альдегид при взаимодействии с растворами аминокислот способствуют возникновению интенсивной окраски, диоксиацетон и ацетоальдегид умеренно активны, а формальдегид и ацетон вообще не принимают участия в данной реакции.

Сравнительно недавно в дыме при помощи масс-спектрометра идентифицированы кониферовый и санапалевый альдегиды. Данные химические вещества реагируют с белком продукта, придавая ему оранжевый оттенок, характерный для копченых изделий. Развитие окраски продукта связано с ростом карбонильных групп, вступающих во взаимодействие с белком продукта. Интенсивность окраски зависит от ряда факторов, таких, как, например, рН среды, t и т.д. Окраска продукта усиливается под действием света и кислорода, с изменением рН среды в щелочную сторону, с повышением температуры рабочей среды и продолжительностью ее воздействия на исследуемый объект.

Реакция покоричневения под действием карбонильных соединений сопровождается и нежелательным эффектом – деградацией (разрушением) аминокислот белка. Отмечено уменьшение количества аминокислот, и в частности лизина в белке продукта, выкопченного дымом или обработанного коптильными препаратами.

Летучие кислоты (С1-С6), присутствующие в дыме и коптильных препаратах, играют в основном вспомогательную роль, способствуя в комплексе с фенолами и карбонильными соединениями созданию у обрабатываемого продукта определенных вкусовых свойств.

Особенности и недостатки копчения.

Положительные стороны копчения хорошо известны: с помощью этого широко распространенного технологического приема при изготовлении разнообразной продукции из рыбы и мяса получают не только продукты, обладающие особыми привлекательными вкусовыми свойствами, но и изделия (прежде всего холодного копчения), которым присуща повышенная устойчивость к окислительным и микробиальным изменениям при хранении. Вместе с тем традиционное копчение, т.е. обработка подготовленных полуфабрикатов непосредственно древесным дымом, имеет ряд недостатков.

Одним из таких недостатков является трудность получения партий однородной готовой продукции. Отчасти это связано с невозможностью генерации однородного и стабильного по составу коптильного дыма, поскольку в дымогенераторах любых конструкций и температура, и другие условия образования дыма в локальных зонах термического разложения органической массы древесины (опилки, щепа, стружки, чурки, дрова) непрерывно изменяются, поэтому в целом возникновение собственно коптильного дыма в значительной степени носит хаотический характер.

Другим существенным недостатком копчения при помощи древесного дыма является наличие в дыме канцерогенных и токсических веществ, вредных для здоровья человека (эти вещества относятся к полициклическим ароматическим углеводородам, в числе которых 3,4-бензпирен, проявляющий наибольшую канцерогенную активность).

Коптильные препараты и ароматизаторы не обладают таким недостатком, так как при их производстве используются методы, исключающие попадание вредных веществ в конечный продукт.

Заключение:

На последок я хотел бы рассказать ещё о одном нетрадиционном методе копчения.

копчение

в электростатическом поле высокого напряжения.

При копчении в электростатическом поле высокого напряжения

процесс проникновения коптильных веществ по своей природе близок к традиционному способу копчения, но за счет ионизации компоненты дымовоздушной смеси бомбардируют поверхность продукта и продолжительность копчения сокращается с нескольких суток (традиционное копчение) до одного часа. Дальнейшая необходимая стадия — выдержка в холодильной камере с целью проникновения коптильных веществ внутрь продукта. Кроме того, электрическое поле и ионизированная среда оказывают губительное действие на кишечную палочку Е. coli. Эффективность воздействия повышается с увеличением времени обработки: через 3 мин погибает 63,5%, через 10 мин — 68,3%, через 45 мин — 75,4% микроорганизмов. После 55–минутной обработки все микроорганизмы, как и предусмотрено ветеринарно–санитарными требованиями, были уничтожены.

Установка электростатического копчения имеет небольшие габариты, максимальная потребляемая мощность 540 Вт, оснащена встроенным электрическим дымогенератором, подключается к источнику электроэнергии 220В, 50Гц с заземлением, проста и удобна в эксплуатации. Выбросы дыма минимальны, так как практически все компоненты дыма осаждаются на поверхность продукта.

Итак мы на примере рассмотрели несколько способов копчения. Увидели их преимущества и недостатки. И из всего этого можно сделать вывод, что человечество с развитием и освоением новых технологий в производстве придумывало всё более и более новые методы обработки мясной продукции. Оно шло к уменьшению затрат на производство, к уменьшению выброса вредных веществ в окружающую среду и уменьшению воздействия вредных веществ на наш организм, тем самым увеличивая своё развитие в общём. И кто знает, что нас ждёт на пороге следующих открытий и достижений в науке и технике. Но можно с уверенностью сказать, что технология копчения не будет стоять на месте, а будет прогрессивно развиваться, осваивая всё новые, способы и метод производства.

Содержание:

1) Введение.

2) Дымовое или обычное копчение.

а) Горячее копчение

б) Холодное копчение

в) Полугорячее копчение

3) Бездымное или мокрое копчение.

4) Смешанное или комбинированное копчение.

5) Дым. Его свойства и недостатки.

6) Особенности и Недостатки копчения.

7) Заключение.

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ.

ИНЖЕНЕНРНЫЙ ИНСТИТУТ.

Кафедра переработки с/х. продукции.

Реферат:

Тема: Копчение и коптильные камеры.

Выполнил:

Студент 315 группы

Бугай П.В.

Проверил:

Мефодьев М.Н.

Новосибирск

2004г.

|