Информационно-измерительная система для исследования процесса электрохимического осаждения покрытий

А.Р. Галлямов, С.Ю. Ганигин, С.С. Кретов, А.С. Марков, В.С. Марков

Самарский государственный технический университет

Описана наукоемкая автоматизированная система управления технологическим процессом электрохимического серебрения, осуществляющей функции сбора информации о параметрах процесса, контроля и регистрации технологических режимов, формирования управляющих воздействий для достижения требуемых показателей качества серебряно-алмазных покрытий, обеспечивающих существенное повышение эксплуатационных характеристик ответственных элементов тяжелона- груженных узлов трения.

Структурная схема автоматизированной информационной и управляющей системы приведена на рис. 1 (система управления током выделена штриховой линией).

В автоматизированной системе выделены следующие структурные элементы и влияющие величины:

безцианистый дицианоаргентатный электролит с добавление УДА. Непрерывному измерению подлежат такие величины как температура, показатель PH, проводимость. Состав электролита определяется периодическим отбором проб;

процесс формирования функциональных серебряных покрытий характеризуется функциональными свойствами получаемых покрытий, таких как износостойкость, твердость, блеск, адгезия, шероховатость, пористость и показателями производительности процесса, такими как скорость осаждения, расход электролита, потребляемая мощность;

источник технологического тока, формирующий управляющие воздействия (амплитуда тока нанесения и коэффициент асимметрии);

исполнительная часть автоматической системы управления технологическим процессом, осуществляющая формирование сигнала формы технологического тока;

автоматизированная информационноизмерительная экспертная система, осуществляющая сбор данных и передачу этой информации в автоматическую систему управления для принятия решений о коррекции процесса, индикацию и регистрацию основных параметров.

Покрытия с заранее заданными эксплуатационными свойствами за последнее время приобретают значительный удельный вес в современной промышленности. Одновременно повышаются требования, предъявляемые к технологии электроосаждения серебра и физико-химическим свойствам получаемых осадков. В лаборатории «Наноструктурированных покрытий»

Реклама

СамГТУ была разработана и внедрена в производство автоматизированная система управления технологическим процессом электрохимического серебрения. Основные свойства формируемых покрытий при заданном составе электролита определяются параметрами и формой технологического тока, которые рассчитываются и задаются на основе анализа показателей процесса и полученной модели, связывающей их со свойствами покрытий. Разработанная система используется вместе с автоматизированной информационно-измерительной экспертной системой. В этом случае измерительная система корректирует параметры тока и напряжения в соответствии с реальной ситуацией в ванне с электролитом. При разработке системы необходимо предусмотреть режимы ручного управления. В этом случае параметры процесса задаются с клавиатуры или внешнего генератора управляющего сигнала.

Рис. 1. Информационно-измерительная и управляющая система

Используемый в разработанной системе источник тока обладает следующими характеристиками, показанные в таблице 1. Исполнительная часть системы управления обеспечивает возможность задания параметров типовых силовых сигналов, формируемых источником тока по интерфейсу RS-232. При этом осуществляется включение / выключение источника, определение режима (ток / напряжение), определяется форма тока (постоянный уровень, меандр, гармонический сигнал с постоянной составляющей, асимметричный синус) и задаются такие параметры как:

Таблица 1. Характеристики источника технологического тока

| максимальная частота выходного сигнала, Г ц

|

200

|

| тип задания выходного сигнала

|

ШИМ-

последовательность

|

| частота управляющего сигнала, кГц

|

5

|

| максимальная амплитуда выходного сигнала, В

|

24

|

| максимальная амплитуда тока, А

|

50

|

| режимы стабилизации

|

напряжение / ток

|

| напряжение питания источника тока, В

|

220

|

| частота питающего напряжения, Гц

|

50-60

|

| уровень подавления частоты ШИП на выходе, при сопротивлении нагрузки 0,5 Ом. дБ

|

не менее 40

|

| температура эксплуатации, °С

|

от -10 до +40

|

| габариты, см

|

13x22x45

|

| масса, кг

|

18

|

- постоянный уровень (в систему управления

от внешней ЭВМ передается значение напряжения / тока);

меандр (от внешней ЭВМ передается значение амплитуды, частоты и постоянной составляющей напряжения / тока);

гармонический сигнал с постоянной составляющей (от внешней ЭВМ передается значение амплитуды, частоты и постоянной составляющей напряжения / тока);

асимметричный синус (от внешней ЭВМ передается значение частоты амплитуды верхней полуволны и амплитуды нижней полуволны).

Реклама

Параметры протокола обмена данными: скорость передачи данных 9600 бит/с, количество бит данных 8, стоп-бит - 1, старт бит - 1, контроль четности отсутствует, управление потоком отсутствует. Система даёт возможность задания мгновенных значений выходного силового сигнала, формируемого источником тока, отсчетами входного управляющего аналогового сигнала с учетом заданного масштаба. Предельные значения входного аналогового сигнала составляют ±10 В. Граничная частота в спектре сигнала 200 Гц. Таким образом, в рассматриваемом режиме управления от входного аналогового сигнала за один период управляющего ШИМ- сигнала (частота 5 кГц, период 0,2 мс) система совершает аналого-цифровое преобразование, вычисляет соответствующую полученному значению отсчета ширину импульса или скважность и далее формирует импульс ШИМ- сигнала. Указанные особенности функционирования системы определяют ее быстродействие и тот факт, что в рассматриваемом режиме выходной сигнал будет запаздывать относительно входного минимум на 0,2 мс. Система управления имеет возможность работать в автономном режиме, т.е. без входных управляющих сигналов. В этом режиме форма и параметры тока задаются с панели управления системы посредством элементов ввода и отображения информации. В автономном режиме также задается последовательность изменения амплитуды тока верхней и нижней полуволны и длительность их действия для получения градиентных покрытий с параметрами, меняющимися по толщине. Информационно-измерительная система предназначена для первичного преобразования. Структурная схема, разрабатываемая ИИС, приведена на рис. 2.

Рис. 2. Структурная схема информационно-измерительной системы

В рассматриваемой схеме выделены следующие структурные элементы: Д1 - датчик температуры, служит для преобразования температуры электролита в ванне в электрические сигналы; Ди.ист - датчик напряжения на источнике технологического тока; Ди.в. - датчик напряжения на клеммах электродов ванны; Д1 - датчик тока цепи; У1 - У4 - усилители сигнала. Данные усилители выполняют две функции: масштабирование сигнала с датчиков и согласование сопротивлений датчиков и входных сопротивлению АЦП; АЦП - аналогово-цифровой преобразователь для преобразования аналоговых сигналов в цифровой код; ИОН - источник опорного напряжения, необходим для высокоточной работы АЦП; дисплей - жидкокристаллический индикатор, который служит для вывода информации для пользователя; клавиатура - кнопочный блок для ввода параметров и управление меню ИИС; МК - микроконтроллер, управляет работой АЦП и дисплея, обрабатывает поступающую информацию, подает управляющие сигналы на исполнительную часть; RS- 485 - преобразователь интерфейса UART микроконтроллера в RS-485; RS-232 - преобразователь интерфейса UART микроконтроллера в RS- 232.

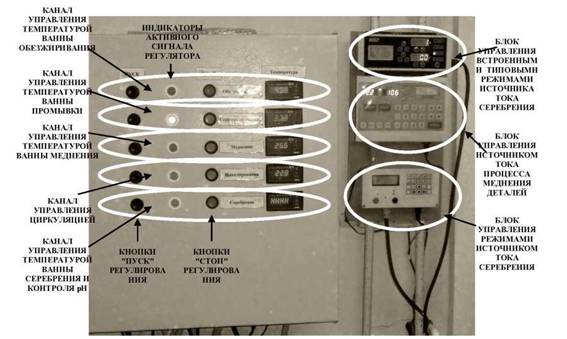

Подключение периферийных устройств, таких как, клавиатура, дисплей, внешняя ЭВМ, исполнительная часть системы управления подразумевает разработки или использования стандартных протоколов обмена данными. Для записи, визуализации, обработки и хранения сигналов, отображающих технологические параметры гальванического осаждения покрытий, разработан пакет прикладных программ, имеющий возможность формирования отчетного протокола технологической обработки деталей, регистрируемых с помощью аналого-цифровых преобразователей. Рабочей программе присвоено имя «Galvanic sedimentation». Программа работает в среде Windows XP-Windows 7. Программа представляться в виде дистрибутива исполняемого файла и содержит средство защиты, ограничивающих ее применение (по сроку использования, по функциям и т.п.). На рис. 3 представлен внешний вид всего комплекса. Аппаратный комплекс состоит из блоков управления режимами работы источника тока серебрения в соответствии с описанием приведенным выше.

Рис. 3. Внешний вид аппаратного комплекса системы управления процессом серебрения

Выводы: в результате разработки информационно-измерительной и управляющей системы появилась возможность промышленного использования технологического экологически- безопасного процесса получения электрохимических серебряных покрытий с использованием бесцианистого электролита на асимметричном переменном токе. Это стало возможным путем выполнения следующих условий:

повышение точности стабилизации температуры, электрической проводимости и показателя pH электролита, а также введение в процесс серебрения соответствующих указанным величинам информационных каналов контроля, управления и регистрации;

обеспечение возможности управления частотой асимметричного тока. До этого в процессе серебрения использовался ток промышленной частоты 50 Гц. При этом невозможно было получать покрытия с требуемой шероховатостью, а также возникали поверхностные дефекты. В результате внедрения системы появилась возможность управлять плотностью покрытий, обеспечивая градиент механических свойств;

повышение точности установки тока серебрения, что обеспечило равномерность покрытий по толщине и прогнозирование свойств покрытий;

обеспечение возможности независимого изменения коэффициентов асимметрии тока в широких пределах, что позволило гибко управлять показателями механической прочности получаемых покрытий;

автоматизация процесса управления технологическими режимами, определяемыми током, напряжением, частотой;

внедрение программного обеспечения, позволяющего регулировать технологические режимы в процессе осаждения путем программного изменения тока, коэффициента асимметрии и частоты во времени. Это позволяет уменьшить количество работников, повысить производительность и снизить требования к квалификации оператора линии (при этом уменьшается влияние человеческого фактора).

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации, в рамках выполнения ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 20072013 годы», госконтракт № 14.518.11.7023.

|