Оценка влияния тепловых деформаций деталей питательного насоса на его работоспособность

В.А. Васильев, А.О. Чернявский

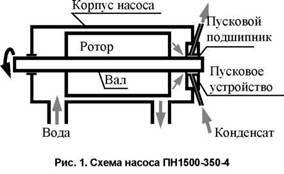

Питательный насос ПН1500-350 является базовым насосом для блоков тепловых электростанций мощностью от 500 до 1200 МВт. Насос обеспечивает подачу 1500 м3/ч воды с давлением 350 атм, что составляет половину потребности в воде котлоагрегата энергоблока мощностью 800 МВт. Из-за особенностей конструкции насоса (длинный вал, неоптимальное соотношение числа лопаток рабочего колеса и направляющего аппарата, концентраторы напряжений) наработка таких насосов до капитального ремонта в среднем по парку ЕЭС России не превышала 10 000 часов.

С целью увеличить ресурс производителем насосов была предпринята их модернизация: изменение числа лопаток, укорочение вала, изменение конструкции опорных узлов. В результате вибрационная составляющая нагрузок была существенно снижена: виброскорости, измеренные в районе подшипниковых опор, уменьшились с 7... 15 до 3...4 мм/с - уровня, который принято считать безопасным. Для того, чтобы исключить задевание ротора за корпус при пуске на режиме валоповорота, в конструкцию насоса был введен пусковой подшипник - рис. 1 (на стационарном режиме роль «подшипника» играет водяной слой в зазоре 0,3 мм между ротором и корпусом). Подшипник устанавливается в специально сконструированный корпус и смазывается водой под давлением. При эксплуатации модернизированных насосов ПН1500-350-4 в Тюменьэнерго было обнаружено, что пусковой подшипник требует замены через 5.6 тыс. часов работы из-за задеваний при пусках и остановах. Кроме того, имели место разрушения пускового подшипника и/или вала в районе этого подшипника.

Обеспечение безаварийной работы питательных насосов ПН 1500-350-4 требует выяснения и устранения причин разрушения вала и подшипника пускового устройства. Наблюдаемый усталостный характер разрушения валов и корпусов подшипников [1, 2] свидетельствуют о возникновении достаточно больших усилий в пусковом подшипнике: для усталостного разрушения вала 060 мм, по грубым оценкам, требуется усилие не менее 5 кН, действующее в течении как минимум нескольких суток при оборотах вала 4500 мин-1.

В качестве гипотезы, объясняющей возникновение значительных по величине и действующих достаточно продолжительное время усилий в пусковом подшипнике, рассматривается тепловая деформация корпуса насоса и пускового устройства.

Реклама

Деформации корпуса пускового устройства вследствие неравномерного нагрева

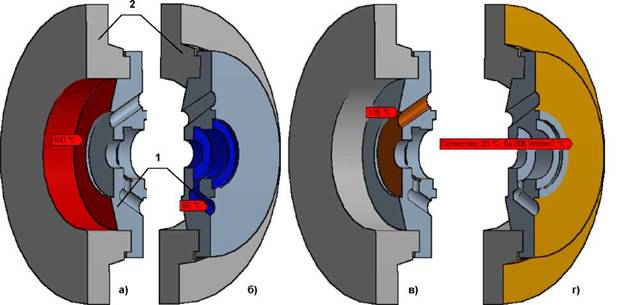

Геометрическая модель конструкции показана на рис. 2. В модель включены корпус пускового устройства 1 и часть крышки насоса 2 - для корректного задания граничных условий при расчетах. Конструкция симметрична относительно вертикальной плоскости, поэтому на рисунках (как рис. 2, так и последующих), для наглядности приведена только половина конструкции. Корпус пускового устройства омывается со стороны разгрузочной камеры водой с температурой около 150 °С. Через сверление в корпусе к пусковому подшипнику подводится конденсат с более низкой - около 60 °С - температурой.

Расчет деформаций корпуса сложной формы с учетом неосесимметричного распределения температуры требует применения численных методов и соответствующих компьютерных программ. В данной работе использовался метод конечных элементов и его реализация в виде пакета DesignSpace (комбинация модуля решения пакета ANSYS с модулем подготовки геометрии пакета SolidWorks). При выполнении расчетов было принято предположение о симметрии как конструкции, так и температурного поля относительно вертикальной плоскости.

Модель конструкции была разбита на 23 тысячи конечных элементов - тетраэдров. Предполагалось, что распределение температуры по каждому отдельному элементу может быть достаточно точно описано квадратичной функцией координат точки в элементе. При этом задача расчета температурного поля сводилась - с помощью известных приемов метода конечных элементов - к решению системы линейных уравнений с 33 тысячами неизвестных.

При расчете принималось, что температура воды в разгрузочной камере равна 160 °С (рис. 2а);

температура конденсата, подаваемого в пусковой подшипник, 60 °С (рис. 2б);

перед отводом в деаэратор потоки смешиваются. Количество воды, поступающей из разгрузочной камеры, примерно в 3 раза превышает количество подаваемого конденсата, поэтому - при идеальном перемешивании - смесь имеет температуру 135 °С (рис. 2в);

контакт корпуса пускового устройства и крышки насоса является идеальным (тепловое сопротивление контакта равно нулю);

по наружным поверхностям деталей происходит конвективный теплообмен с окружающим воздухом (температура воздуха 20 °С, коэффициент теплоотдачи 0,5-10-6 Вт/м2С - усредненное справочное значение);

Реклама

рассматривалось только установившееся температурное поле (переходные процессы не анализировались).

Последнее предположение ведет к тому, что оцененная такими расчетами опасность тепловых деформаций может оказаться заниженной - если на каком-то из пропущенных переходных режимов комбинация температур и деформаций окажется более неблагоприятной.

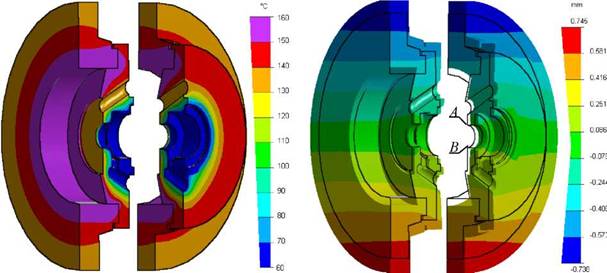

Результаты расчета распределения температур показаны на рис. 3, где для изображения температур использованы условные цвета (соответствующая цветовая шкала в правой части рисунка проградуирована в градусах Цельсия). Полученные результаты следует рассматривать лишь как оценочные из-за приближенного задания граничных условий, однако их, по-видимому, достаточно для ответа на вопрос, могут ли тепловые деформации корпуса пускового устройства являться одной из причин разрушения вала.

По результатам расчета температур выполнен расчет напряженно-деформированного состояния. Использовался метод конечных элементов с тем же разбиением конструкции на элементы и предположением о квадратичном распределении перемещений по элементу; число неизвестных перемещений в системе уравнений - около 90 тысяч. Данные о свойствах материала (20Х13) взяты из [3]. При расчете предполагалось, что корпус пускового устройства и крышка насоса контактируют плотно - без раскрытия стыка и проскальзывания в нем (впрочем, пробные расчеты показали, что даже допущение о возможности проскальзывания не слишком сильно сказывается на результатах - количественные отличия не превышают 10.. .15 %).

Рассчитанные смещения точек конструкции показаны на рис. 4. Черными линиями показано исходное положение конструкции, цветом - деформированное (для наглядности масштаб перемещений выбран большим, чем масштаб размеров). Условные цвета соответствуют вертикальным перемещениям точек конструкции; за условно-неподвижную точку принята ось крышки насоса.

Из рис. 4 видно, что неравномерный нагрев приводит к неравномерному тепловому расширению корпуса пускового устройства. По расчету точка А (верхний край расточки под пусковой подшипник) перемещается вверх (от оси крышки насоса) на ДА ~ 0,025 мм, а точка B (нижний край расточки) - вниз на Дв ~ 0,111 мм. Согласно чертежам, радиальный зазор между стальной втулкой и бронзовой рубашкой составляет 0,19.0,21 мм (0.38.0.42 мм на диаметр). Заметим еще, что изменение диаметра вала и бронзовой рубашки вследствие нагрева до 60оС составляет примерно Д^ ~ 0,021 мм.

Таким образом, если в ненагретом состоянии вал может перемещаться от исходного (центрального) положения до касания подшипника как вверх, так и вниз на величину около 0,2 мм, то в нагретом состоянии возможное перемещение вверх составляет по-прежнему 0,2 мм, а вниз - 0,29 мм.

Рис. 2. Корпус пускового устройства (1) и часть крышки насоса (2)

Рис. 4. Вертикальные смещения точек корпуса пускового устройства (положительное направление - вниз)

Деформации корпуса питательного насоса вследствие неравномерного нагрева

Достаточно подробные данные о тепловом поле корпуса насоса перед пуском отсутствуют, поэтому приводимые ниже результаты нужно рассматривать лишь как грубые оценки.

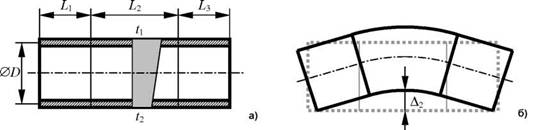

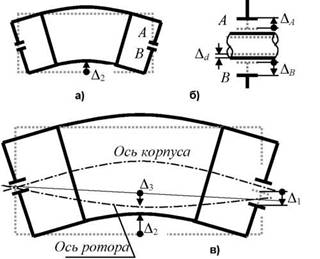

Расчетная схема для оценки деформаций корпуса насоса приведена на рис. 5.

Корпус рассматривается как толстостенная труба диаметром 0D = 1 м, в средней части которой длиной L2 = 1,3 м температура распределена по линейному закону с перепадом температур At = t1 - t2 = 15 °оС; концевые части (Li = 0,5 м и L3 = 0,7 м) нагреты равномерно.

Будем считать, что опоры, на которых установлен корпус, препятствуют его вертикальным перемещениям, но допускают горизонтальные смещения и повороты - рис. 5б (речь идет о поворотах на углы порядка 10-5 рад). Линейный по высоте перепад температур не вызывает появления напряжений, и тепловая деформация корпуса является свободной. Несложные вычисления позволяют получить оценку прогиба А2 = 0,144 мм.

Рис. 5. Расчетная схема для оценки деформаций корпуса насоса

Влияние деформаций деталей на величину зазоров в механизме

Неподвижный ротор; режим валоповорота.

Рассмотрим ситуацию, когда ротор неподвижен или вращается на низких оборотах (ниже первой критической частоты). При этом (см. рис. 6):

Рис. 6. Смещения элементов конструкции (схема)

нижняя часть корпуса насоса поднимается вверх вследствие неравномерного нагрева на Д2 ~ 0,144 мм (рис. 6а, черной сплошной линией показано деформированное положение корпуса, штриховой - исходное);

опора в пусковом подшипнике смещается вниз на Д1 = Дв - Да ~ 0,09 мм - см. рис. 6б, рис. 4 (в [1] показано, что имеющегося в подшипнике перепада давлений недостаточно для всплытия вала - при отсутствии вращения и связанных с ним гидродинамических сил вал лежит на подшипнике);

ротор имеет весовой прогиб Д3 ~ 0,195 мм (величина весового прогиба оценена из следующих соображений: в соответствии с [1, 2] прогиб для ротора насоса ПН 1500-300 составлял 0,32.0,35 мм, длина вала ПН 1500-350-4 меньше в 1,2 раза, прогиб балки пропорционален кубу ее длины);

примем в первом приближении, что смещение вала в масляном подшипнике - со стороны турбины, на рис. 6в слева - отсутствует (таким образом, прямая, проходящая через этот подшипник и пусковой подшипник, становится не горизонтальной - тонкая сплошная линия на рис. 6в); примем также, что подшипники не препятствуют поворотам вала, вызванным изгибом, вследствие малости этих поворотов;

изменениями зазоров в подшипниках вследствие их поворотов, вызванных тепловой деформацией корпуса, можно пренебречь (вследствие малости этих поворотов) по сравнению с изменениями зазоров, вызванными вертикальными перемещениями деталей.

Суммарное уменьшение зазора между ротором и корпусом (рис. 6в) в проточной части составит, таким образом, Д2 + Д3 + Д1/2 ~ 0,35 мм, т.е. примерно столько же, сколько в исходной конструкции ПН 1500-350 до модернизации: выигрыш, достигаемый укорочением вала, «поглощается» тепловыми деформациями деталей корпуса. При этом в модернизированной конструкции - так же, как в исходной - можно ожидать задевания ротора за корпус.

Запуск и вращение вала на номинальной частоте

В работе [1] указано, что из-за возможности заклинивания на режиме валоповорота пуск производится на частоте вращения выше 1000 об/мин. Одним из отрицательных последствий такого пуска является отсутствие перемешивания воды и выравнивания температуры насоса: корпус (в течение некоторого промежутка времени) остается неравномерно нагретым и изогнутым, когда обороты вала уже достаточно велики. Оценим влияние этого факта на величины зазоров.

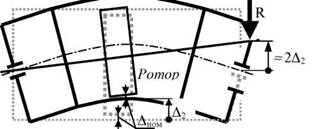

При частоте вращения вала, превышающей первую критическую, весовой прогиб вала не учитывается. Кроме того, возникают гидродинамические силы, создающие зазор между ротором и корпусом; примем в первом приближении что этот зазор равен номинальному (чертежному) зазору Аном (рис. 7, серой штриховой линией показано исходное положение конструкции, черной сплошной - деформированное). Таким образом, средняя часть ротора поднимается вместе с корпусом на величину А2. Примем еще, что масляный подшипник на прилегающем к турбине конце вала (на рис. 7 - в левой части корпуса) удерживает этот конец в исходном положении (за счет достаточно высокой вязкости масла).

Рис. 7. Смещения элементов конструкции (схема)

Таким образом, ось ротора можно считать прямой, положение которой определяется двумя точками: масляным подшипником со стороны турбины и подъемом ротора вместе с корпусом. Перемещение вала в подшипнике пускового устройства составит примерно 2А2 ~ 0,29 мм (рис. 7). В то же время допускаемое перемещение вверх в этом подшипнике равно начальному (чертежному) зазору 0,19.0,21 мм, поскольку тепловое смещение верхней части подшипника А^ (рис. 6б) и увеличение радиуса вала А^ практически равны.

Оцененная величина смещения вала больше, чем радиальный зазор в пусковом подшипнике, поэтому в подшипнике возможны задевания. Если же возникающее в подшипнике гидродинамическое давление достаточно для того, чтобы исключить задевание, то это давление приведет к появлению реакции R (см. рис. 7), нагружающей вал изгибом.

Сделанные выводы подтверждаются наблюдаемыми разрушениями пусковых подшипников [1, 2]: следами трения вала о втулку (преимущественно в верхней части втулки), усталостным разрушением вала.

Выводы и рекомендации

В работе рассмотрены только тепловые деформации деталей насоса и их влияние на возможность возникновения проблем при эксплуатации; никакие другие факторы в рамках данной работы не анализировались. Выполненным расчеты показывают следующее:

Неравномерный нагрев корпуса насоса и корпуса пускового устройства приводит к изменению зазоров в конструкции:

зазор между неподвижным или вращающимся на малых оборотах ротором и нижней частью корпуса насоса уменьшается при рассмотренных условиях примерно на 0,35 мм, что может приводить к задеванию ротора за корпус на режиме валоповорота;

зазор между валом и верхней частью втулки пускового подшипника сразу после запуска насоса полностью выбирается.

При рассчитанных величинах смещений возможны следующие проблемы при эксплуатации насоса: задевание ротора за корпус при неподвижном или вращающемся на низких оборотах роторе; задевание бронзовой рубашки вала за втулку пускового подшипника или появление гидродинамической силы, нагружающей вал изгибом.

Наблюдаемые разрушения конструкции имеют тот же характер, что предсказываемые расчетом, поэтому с известной долей уверенности можно считать, что причиной разрушений являются тепловые деформации деталей насоса.

С помощью рассмотренных методик расчетов может быть проанализирована эффективность различных схемных и режимных решений, направленных на уменьшение вредного влияния тепловых деформаций в данной конструкции.

Список литературы

Васильев В.А., Ницкий А.Ю. Некоторые проблемы эксплуатации питательных насосов энергоблоков мощностью 800 МВт Нижневартовской ГРЭС// Вестник ЮУрГУ. Серия «Машиностроение». -2005. - Вып. 6. - № 1(41). - С. 143-148.

Воинов Н.Н. Промышленная эксплуатация модернизированных питательных насосов энергоблоков 800 МВт Сургутской ГРЭС-2// Вестник ЮУрГУ. Серия «Машиностроение». - 2005. - Вып. 6. - № 1(41). - С. 140-142.

Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. - М. : Энергоатомиздат, 1989. - 528 с.

|