| Программный комплекс для проектирования и анализа технологии сортовой прокатки

Солод В.С., Бенецкий А.Г., Мамаев А.Н.

Технологическая и экономическая эффективность работы прокатных станов во многом зависит от рациональности используемой технологии прокатки. В процессе разработки технологии для новых станов, выборе оптимальных путей реконструкции работающих станов, освоении новых видов проката, оптимизации калибровки валков и выборе экономичных температурно-скоростных режимов прокатки необходимо учитывать множество факторов процесса прокатки.

Для усовершенствования и ускорения процесса разработки технологии целесообразно использовать компьютерное моделирование процессов прокатки. Распространенные математические модели, основанные, как правило, на применении методов конечных элементов, не позволяют оперативно моделировать процессы прокатки так как требуют значительных затрат времени для задания граничных условий и проведения расчетов.

Для расчетов технологических параметров процессов сортовой прокатки необходимы модели, дающие достаточную точность и высокую скорость расчета при проработке ряда вариантов.

В НПО «Доникс», на базе разработанных моделей расчетов, создана система автоматизированного проектирования технологии сортовой прокатки и прокатки катанки («Сорт-про») предназначенная для оперативного моделирования, проектирования и анализа основных технологических параметров процесса прокатки в интерактивном режиме.

Параметры технологии (рис.1) определяются с учетом расположения оборудования стана, калибровки, начальных параметров прокатки. При этом определяют параметры формоизменения (обжатие, уширение, форма и площадь раската, коэффициент вытяжки), скоростной режим (скорости металла, валков, двигателей), временной график прокатки, температурный режим, энергосиловые параметры прокатки (сила, момент и мощность прокатки, момент и мощность на валу двигателя).

Рисунок 1 - Схема модели сортовой прокатки.

Структурно программа выполнена в виде модулей, каждый из которых выполняет определенную функцию. Программа содержит модули для генерации модели стана, определения начальных параметров, проектирования калибровки, проектирования монтажей калибров, расчета параметров и вывода результатов. В процессе разработки находится дополнение программного комплекса алгоритмами расчета параметров структуры и температурных режимов ускоренного охлаждения металла.

Реклама

Модель прокатного стана включает схему расположения про-катных клетей стана, характеристики клетей и привода, допустимые нагрузки.

Модуль определения начальных параметров позволяет задать марку прокатываемой стали, обеспечивает ввод информации о форме длине и температуре нагрева заготовки, скорости ее подачи к стану, а также формирует набор данных для оформления результатов расчета.

На основе теоретического и статистического анализа литературных экспериментальных данных пластометрических испытаний различных сталей разработана универсальная математическая модель сопротивления деформации сталей, позволяющая рассчитывать сопротивление деформации в любой точке поверхности очага деформации при прокатке в зависимости от температуры, скорости деформации и накопленной деформации [1].

Модуль проектирования калибровки (рис. 2) дает возможность спроектировать калибр, форму раската, задать режим обжатия.

Модель сортового калибра представляет совокупность линейных участков и дуг окружностей, описывающих ручьи калибра. Для создания модели используется специальный конструктор калибров, реализующий алгоритм обмена информацией между программой и файлами чертежей формата «*.dxf». Таким образом, обеспечивается возможность как проектирования типовых вытяжных калибров из программной среды (гладкая бочка, ящичный, овал, ящичный овал, плоский овал, ребровой овал, круг, ромб, квадрат), так и использования ранее построенных чертежей сортовых калибров другой формы.

Рисунок 2 - Окно модуля проектирования калибровки.

Модель раската определяется формой и зазором калибра, его заполнением, а также формой свободной поверхности.

Проектирование режима прокатки включает выбор рабочей клети из модели стана, задание угла кантовки подката, диаметра и материала валков, скоростных параметров прокатки и особенностей схемы прокатки (наличие реверса, величина паузы и т.д.).

Определяемые в расчетном модуле параметры формоизменения включают форму и площадь проекции поверхности контакта металла с валками. Для получения этих данных разработана модель очага деформации, включающая алгоритм трансформирования свободного контура раската в очаге деформации [2, 3].

На базе формулы А.П. Чекмарева разработан алгоритм расчета уширения в вытяжных калибрах простой формы с погрешностью не бо-лее 5-13%. Также предусмотрена возможность корректировки ширины раската пользователем.

Реклама

Алгоритм трансформирования раската в очаге деформации включает представление контура раската в виде массива точек и пошаговом перемещении каждой точки по очагу деформации в соответствии с набором правил, задающих величину и направление ее перемещения в зависимости от места ее расположения в очаге деформации и условий деформирования. Правила перемещения точек контура раската [2] определяют распределение уширения по длине очага деформации и высоте полосы, а также регламентируют прилипание или скольжение точек, контактирующих с калибром по его поверхности.

На основе численного решения дифференциального уравнения Т. Кармана разработан универсальный подход к расчету энергосиловых параметров прокатки, исключающий использование набора эмпирических коэффициентов формы калибра, напряженного состояния и пр. Алгоритм расчета энергосиловых параметров прокатки для сортовых калибров произвольной формы разработан с учетом трансформирования контура раската и контактной поверхности при уширении металла.

Температурный режим прокатки определяется с применением чис-ленного решения дифференциального уравнения теплопроводности по методу прогонки для вычисления распределения температуры по сечению цилиндрического бесконечного стержня. Необходимые для расчета зависимости теплофизических коэффициентов, в частности – плотности, коэффициента температуропроводности, удельной теплоемкости, теплосодержания, коэффициента теплоотдачи стали от температуры охлаждения получены статистической обработкой литературных табличных данных.

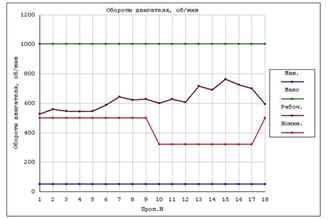

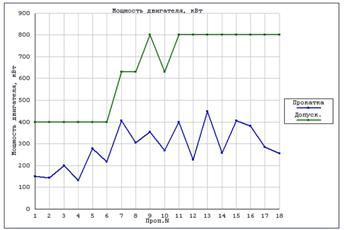

Проведенные проверки точности определения параметров прокатки на базе прямых измерений токов якоря двигателей, проведенных на стане 150 ЗАО «ММЗ» и системы визуализации параметров прокатки на стане 250 ISTIL(UK) показали хорошую сходимость расчетных и экспериментальных данных.

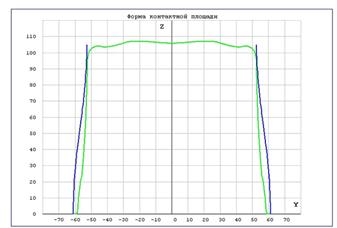

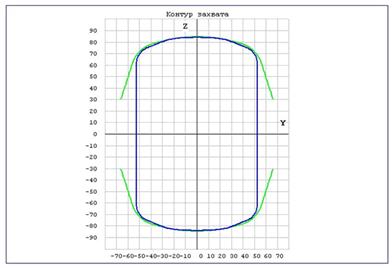

Результаты расчетов отображаются на экране в виде графиков, таблиц, чертежей контуров калибров и раскатов. Модуль вывода результатов позволяет оперативно отобразить график прокатки, проекцию контактной площади (рис.3), чертеж контура калибра и подката в момент захвата (рис.4), диаграммы изменения по пропускам температуры металла, углов захвата, оборотов двигателей (рис.5), диаметров валков, сил прокатки, моментов прокатки и потребляемых мощностей двигателей (рис.6).

Программа обеспечивает сохранение результатов расчетов в виде таблиц и графиков в формате Microsoft Excel, чертежей в формате «*.dxf».

Разработанная программа позволяет создавать универсальные базы данных по расположению оборудования прокатных станов, калибровок, режимов прокатки, монтажей валков. Модульное построение программы обеспечивает использование разработанных ранее технологических элементов (схемы станов, калибры) и вариантов технологии при ведении новых технологических разработок, что значительно сокращает время проектирования. Оперативная цифровая и графическая информация дает возможность разработчику технологии определить перегрузки оборудования стана, оценить захватывающую способность калибров, устойчивость раската в калибре. Функция автоматического пересчета режима прокатки позволяет произвести пересчет на согласованный режим, выполнить моделирование нового варианта технологии при изменении исходных данных.

Рисунок 3 - Чертеж проекции контактной площади и график изменения ширины раската по длине очага деформации.

Рисунок 4 - Чертеж контура калибра и подката в момент захвата.

Рисунок 5 - Диаграмма оборотов двигателей по пропускам.

Рисунок 6 - Диаграмма потребляемых мощностей двигателей по пропускам.

Таким образом, разработанный программный комплекс обеспечивает возможность оперативного автоматизированного анализа, проектирования и оптимизации технологии сортовой прокатки. Использование разработанного программного комплекса может быть полезным проектировщикам прокатных станов, разработчикам технологии прокатки, технологам прокатных цехов, калибровщикам и для использования в учебных заведениях для подготовки специалистов по сортовой прокатке.

Список литературы

1. Солод В.С., Бейгельзимер Я.Е., Кулагин Р.Ю. Математическое моделирование со-противления деформации при горячей прокатке углеродистых сталей //Металл и литье Украины.–2006.–№7–8.–С.52–56.

2. Солод В.С., Кулагин Р.Ю, Бейгельзимер Я.Е. Универсальная математическая модель формоизменения металла в вытяжных калибрах//Сталь.–2006.–№8.–С.16–18.

3. Солод В.С., Кулагин Р.Ю, Бенецкий А.Г. Применение универсальной математиче-ской модели формоизменения свободного контура для определения формы и площади контакта в вытяжных калибрах//Металл и литье Украины.–2006.–№7–8.–С.49–51.

|