| Содержание

1. Задание

2. Расчет подшипника вручную

3. Расчет подшипника в APM WinMachine

4. Выводы по результатам расчета

Задание:

Требуется выполнить расчет радиального подшипника скольжения турбины, работающего в режиме жидкостного трения (рисунок 1), по следующим данным:

· радиальная сила Fr=145 кН,

·

·  частота вращения вала n=1080 об/мин, частота вращения вала n=1080 об/мин,

· диаметр шейки вала d=350 мм,

· длина вкладыша b=350 мм,

· угол охвата б=180°,

· чистота обработки контактной поверхности шейки вала Ra1=1 мкм и вкладыша Ra2=1 мкм,

· нецилиндричность вала Нц1=0,025 мм и отверстия Нц2=0,03 мм,

· смазочный материал ОМТИ,

· температура масла в гидросистеме t0=50С°,

· давление масла в гидросистеме pe=0,18 МПа.

· масло подается в ненагруженную часть подшипника.

2 Расчет подшипника вручную

Условия работы подшипника скольжения в существенной мере зависят от качества обработки трущихся поверхностей. Шероховатость поверхности характеризуется параметрами Ra и Rz. Здесь Ra – среднее арифметическое отклонение профиля в пределах базовой длины, Rz – высота микронеровностей профиля по десяти точкам в пределах базовой длины.

Можно считать, что Rz  4Ra, поэтому имеем 4Ra, поэтому имеем

Rz1 = 4 мкм, Rz2 =4 мкм.

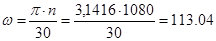

Угловая скорость вращения вала

с-1. с-1.

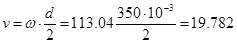

Окружная скорость вращения вала

м/с. м/с.

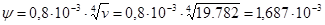

Относительный зазор  (где д – абсолютный зазор) вычисляем по рекомендованной зависимости (где д – абсолютный зазор) вычисляем по рекомендованной зависимости

. .

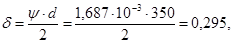

Определяем абсолютный радиальный зазор

мм. мм.

Все последующие вычисления необходимо проводить, основываясь на известной температуре масла в подшипнике, так как эта температура определяет вязкость масла и, следовательно, нагрузочную способность подшипника.

На первом этапе вычислений температура масла в подшипнике не известна (но всегда выше, чем в гидросистеме). Приходится задавать ее начальное приближение с последующим уточнением фактической температуры масляного слоя. То есть, задача расчета подшипника скольжения является итерационной задачей.

При первой итерации температуру масла принимаем равной  С. Для сорта масла ОМТИ при указанной температуре по графикам, приведенным на рисунках А.1 – А.3 в Приложении С. Для сорта масла ОМТИ при указанной температуре по графикам, приведенным на рисунках А.1 – А.3 в Приложении

- динамическую вязкость   , ,

- плотность  кг/м3, кг/м3,

- теплоемкость с = 1800  . .

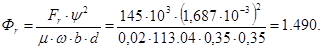

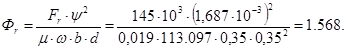

Коэффициент нагруженности подшипника определяем по формуле

Реклама

Используя таблицу А.1, для заданного угла охвата  б = 180° по полученному значению б = 180° по полученному значению  и отношению b/d=1 путем линейной интерполяции находим величину относительного эксцентриситета и отношению b/d=1 путем линейной интерполяции находим величину относительного эксцентриситета . .

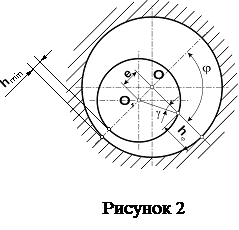

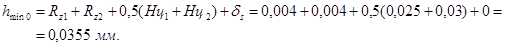

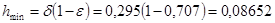

Минимальную толщину масляного слоя в подшипнике (рисунок 2) определяем [1] по формуле

мм. мм.

Условие, при котором отсутствует непосредственный контакт движущихся поверхностей, имеет вид

hmjn > hmin0,

где hmin0 — минимально допустимый (критический) зазор, при котором в подшипнике сохраняется режим жидкостного трения. Эта величина вычисляется по формуле

При вычислении hmin0 значение прогиба оси вала на ширине подшипника s принималось равным нулю, т. к. в данном случае нагрузки на вал и схема его опирания неизвестны. В случае, когда эти параметры известны, величину прогиба можно определить, выполнив автоматизированный расчет вала. s принималось равным нулю, т. к. в данном случае нагрузки на вал и схема его опирания неизвестны. В случае, когда эти параметры известны, величину прогиба можно определить, выполнив автоматизированный расчет вала.

Из полученных результатов видно, что в нашем случае жидкостной режим трения в подшипнике обеспечивается,

hmjn=0,0906 мм > hmin0= 0,0355 мм.

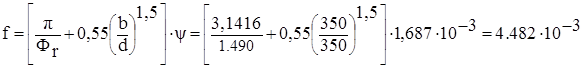

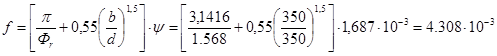

Переходим к определению коэффициента трения в подшипнике. Он вычисляется по формуле

. .

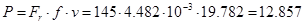

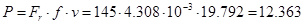

Мощность, выделяющаяся в подшипнике за счет трения

кВт. кВт.

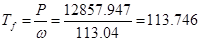

Момент сил трения

. .

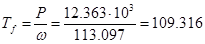

Коэффициент сопротивления вращению

. .

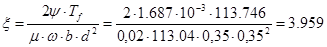

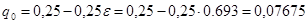

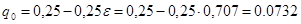

Выполним расчет расхода масла в подшипнике. Коэффициент окружного расхода масла в подшипнике

. .

Коэффициент торцевого расхода масла в зоне нагружения при б=180є определяем по таблице с использованием линейной интерполяции в зависимости от относительного эксцентриситета е и отношения b/d; в рассматриваемом случае он равен q1 =0,14444

Коэффициент торцевого расхода в ненагруженной зоне не определяется. В нашем случае q2 = 0, т. к. подвод масла осуществляется в ненагруженной части подшипника.

— коэффициент, определяемый по таблице в зависимости — коэффициент, определяемый по таблице в зависимости

от б и е.  =0,3795 =0,3795

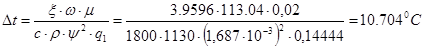

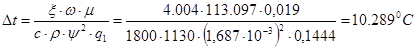

Приращение температуры в смазочном слое

. .

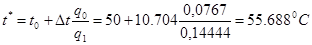

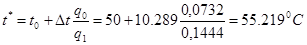

Температура масла при входе в смазочный слой

. .

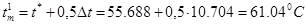

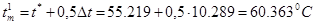

Средняя температура масла в зазоре

. .

Рассматриваемая итерация проводилась в предположении, что температура масла равна t'= 55°С, а полученная в результате вычислений средняя температура масла  отличается от принятой изначально, поэтому необходимо провести вторую итерацию. В качестве исходной температуры масла выбираем t" = t'm= 60°С. отличается от принятой изначально, поэтому необходимо провести вторую итерацию. В качестве исходной температуры масла выбираем t" = t'm= 60°С.

Уточняя по графику (рисунок А.1) значение вязкости для этой температуры, находим м=0,019 Па·с. Значения удельной теплоемкости и плотности смазочных материалов не так существенно зависят от температуры в рассматриваемом интервале, поэтому их уточнение не имеет особого смысла.

Реклама

Далее выполняем весь расчет, начиная с расчета коэффициента нагруженности подшипника, заново.

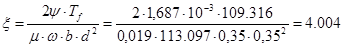

Получаем

Из таблицы

Тогда

мм. мм.

Условие отсутствия непосредственного контакта поверхностей выполняется, так как

hmjn=0,0906 мм > hmin0= 0,0355 мм.

Далее получаем

, ,

кВт, кВт,

, ,

, ,

. .

Из таблицы находим q1 =0,1444

Затем определяем

q2 = 0,

, ,

, ,

. .

Рассматриваемая итерация проводилась в предположении, что температура масла равна t'= 60°С, а полученная в результате вычислений средняя температура масла  незначительно отличается от принятой изначально, поэтому необходимо необходимости проведения следующей итерации нет. незначительно отличается от принятой изначально, поэтому необходимо необходимости проведения следующей итерации нет.

Результаты расчета для двух итераций представлены в таблице 2.

Таблица 2

| Определяемый параметр

|

Результаты при различных итерациях

|

| Итерация 1

|

Итерация 2

|

| Принимаемое значение средней температуры смазки

|

55

|

60

|

| Вязкость смазки при средней температуре м, Па·с

|

0,02

|

0,019

|

| Коэффициент нагруженности подшипника Фr

|

1,4903

|

1,5683

|

| Относительный эксцентриситет е

|

0,693

|

0,707

|

| Минимальная толщина масляной пленки hmin

|

0,0906

|

0,0865

|

| Минимально дпустимая толщина масляной пленки hmin0

|

0,0355

|

0,0355

|

| Коэффициент трения в подшипнике f

|

4,482∙10-3

|

4,308∙10-3

|

| Мощность, выделяемая в пошипнике P, кВт

|

12,857

|

12,363

|

| Момент сил трения Tf, Н∙м

|

113,746

|

109,316

|

| Коэффициент сопротивления вращению

|

3,959

|

4,004

|

| Коэффициент окружного расхода смазки q0

|

0,07675

|

0,0732

|

| Коэффициент торцевого расхода смазки q1 в зоне нагружения

|

0,1444

|

0,1444

|

| Приращение температуры в смазочном слое

|

10,704

|

10,289

|

| Температура смазки на входе в смазочный слой

|

55,688

|

55,219

|

| Средняя температура смазки в зазоре

|

61,040

|

60,363

|

Окончательно имеем значение средней температуры масла в зазоре  . .

Максимальная температура масла в зазоре

. .

Расход масла, который обеспечивает работоспособность подшипника

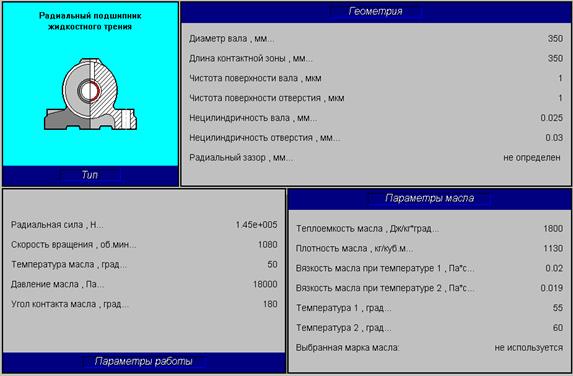

3. Расчет подшипника в APM WinMachine

Прежде всего, задается тип подшипника (радиальный подшипник жидкостного трения, радиальный подшипник полужидкостного трения или упорный подшипник). В рассматриваемом случае мы имеем радиальный подшипник жидкостного трения. Далее в произвольном порядке должны быть заданы геометрия, параметры работы, параметры масла.

Рисунок 3.

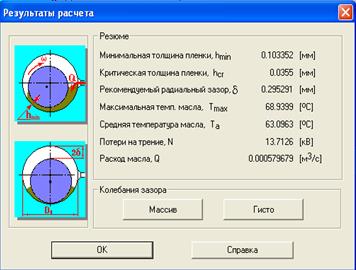

После того, как все параметры заданы (Рисунок 3), щелкаем мышью по пункту Расчет падающего меню, а затем по кнопке Результаты. Появляется окно Результаты расчета (рисунок 4), в котором приводятся основные результаты расчета.

Рисунок 4.

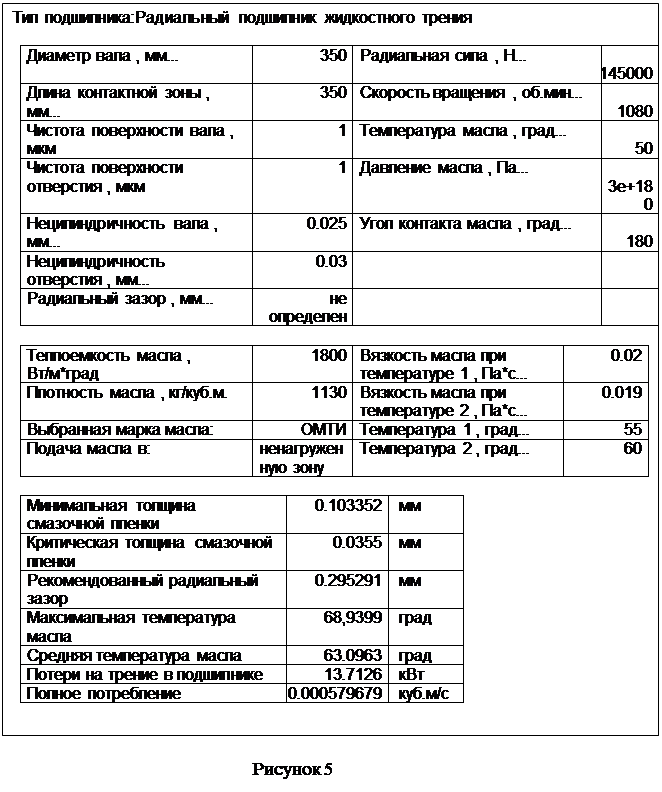

На рисунке 5 показаны результаты расчета для рассматриваемого примера сохранены в виде текстового документа

Сопоставление этих значений с тем, что дает расчет вручную, показывает достаточно близкое совпадение результатов.

4. Выводы по результатам расчета

Оптимальные условия работы подшипника достигаются при рекомендованном значении радиального зазора 0,1361 мм. Расход масла при

СПИСОК ЛИТЕРАТУРЫ

1. Шелофаст В.В. Основы проектирования машин. – М.: Изд-во АПМ. – 472 с.

2. Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач. – М.: Изд-во АПМ. – 240 с.

3. Конструирование и САПР теплотехнического оборудования Методические указания и задания к выполнению курсовой работы.

АЛМАТИНСКИЙ ИНСТИТУТ ЭНЕРГЕТИКИ И СВЯЗИ

Кафедра инженерной графики и прикладной механики

Курсовая работа

КОНСТРУИРОВАНИЕ И САПР ТЕПЛОТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ

Выполнил: ________

Проверил:_________

Алматы 2006.

Приложение А

Справочные данные к расчету радиальных подшипников качения, работающих в режиме жидкостного трения

Таблица А.1 - Значения коэффициентов нагруженности подшипника  для угла охвата а = 180° для угла охвата а = 180°

b/d

|

| 0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

1,0

|

1,1

|

1,2

|

1,3

|

1,5

|

| 0,300

|

0,133

|

0,182

|

0,234

|

0,282

|

0,339

|

0,391

|

0,440

|

0,487

|

0,529

|

0,610

|

| 0,400

|

0,209

|

0,283

|

0,361

|

0,439

|

0,515

|

0,589

|

0,658

|

0,723

|

0,784

|

0,891

|

| 0,500

|

0,317

|

0,427

|

0,538

|

0,647

|

0,754

|

0,853

|

0,947

|

1,033

|

1,111

|

1,248

|

| 0,600

|

0,493

|

0,655

|

0,816

|

0,972

|

1,118

|

1,253

|

1,377

|

1,489

|

1,530

|

1,763

|

| 0,650

|

0,622

|

0,819

|

1,014

|

1,199

|

1,371

|

1,528

|

1,669

|

1,796

|

1,912

|

2,099

|

| 0,700

|

0,819

|

1,070

|

1,312

|

1,538

|

1,745

|

1,929

|

2,097

|

2,247

|

2,375

|

2,600

|

| 0,750

|

1,098

|

1,418

|

1,720

|

1,965

|

2,248

|

2,469

|

2,664

|

2,838

|

2,990

|

3,242

|

| 0,800

|

1,572

|

2,001

|

2,399

|

2,754

|

3,067

|

3,372

|

3,580

|

3,787

|

3,968

|

4,266

|

| 0,850

|

2,428

|

3,036

|

3,580

|

4,053

|

4,459

|

4,808

|

5,106

|

5,364

|

5,586

|

5,947

|

| 0,900

|

4,261

|

5,412

|

6,029

|

6,721

|

7,294

|

7,772

|

8,186

|

8,533

|

8,831

|

9,304

|

| 0,925

|

6,615

|

7,956

|

9,072

|

9,992

|

10,753

|

11,380

|

11,910

|

12,350

|

12,730

|

13,340

|

| 0,950

|

10.706

|

12,640

|

14,140

|

15,370

|

16,370

|

17,180

|

17,860

|

18,430

|

18,910

|

19,680

|

| 0,975

|

25,620

|

29,170

|

31,880

|

33,990

|

35,660

|

37,000

|

38,120

|

39,040

|

32,810

|

41,070

|

| 0,990

|

75,860

|

83,210

|

88,900

|

92,890

|

96,350

|

98,950

|

101,15

|

102,90

|

104,42

|

106,84

|

Таблица А.2 - Значении коэффициентов нагруженности подшипника  дли угла охвата а = 120° дли угла охвата а = 120°

|

|

b/d

|

| 0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

1,0

|

1,1

|

1,2

|

1,3

|

1.5

|

| 0,300

|

0,103

|

0,135

|

0,166

|

0,195

|

0,221

|

0,245

|

0,276

|

0,286

|

0,303

|

0,332

|

| 0,400

|

0,188

|

0,245

|

0,299

|

0,349

|

0,395

|

0,436

|

0,473

|

0,506

|

0,535

|

0,583

|

| 0,500

|

0,261

|

0,364

|

0,441

|

0,512

|

0,576

|

0,633

|

0,683

|

0,772

|

0,776

|

0,831

|

| 0,600

|

0,463

|

0,592

|

0,709

|

0,815

|

0,909

|

0,992

|

1,064

|

1,126

|

1,181

|

1,271

|

| 0,650

|

0,620

|

0,788

|

0,935

|

1,068

|

1,184

|

1,285

|

1,372

|

1,448

|

1,513

|

1,622

|

| 0,700

|

0,826

|

0,979

|

1,221

|

1,385

|

1,525

|

1,644

|

1,749

|

1,838

|

1,914

|

2,041

|

| 0,750

|

1,144

|

1,420

|

1,656

|

1,862

|

2,043

|

2,185

|

2,311

|

2,499

|

2,519

|

2,663

|

| 0.800

|

1,676

|

2,052

|

2,365

|

2,632

|

2,856

|

3,042

|

3,206

|

3,335

|

3,450

|

3,667

|

| 0,850

|

2,674

|

3.209

|

3,654

|

4,013

|

4,312

|

4,540

|

4,766

|

4,941

|

5,089

|

5,328

|

| 0,900

|

4,717

|

5.556

|

6,213

|

6,749

|

7,181

|

7,508

|

7,800

|

8,075

|

8,283

|

8,618

|

| 0,925

|

6,880

|

7.994

|

8,849

|

9,537

|

10,085

|

10,532

|

10,901

|

11,208

|

11,471

|

11,890

|

| 0,950

|

12,570

|

13,550

|

14,800

|

15,780

|

16,560

|

17,220

|

17,700

|

18,130

|

18,490

|

19,060

|

| 0,975

|

29,330

|

32,220

|

34,300

|

35,860

|

37,190

|

38,080

|

38,900

|

39,580

|

40,150

|

41,060

|

| 0,990

|

90,500

|

95,520

|

99,030

|

101,73

|

103,79

|

105,47

|

106,84

|

107,98

|

108,93

|

110,48

|

Таблица А.3 - Значения коэффициентов торцевого расхода подшипника q1 для угла охвата б= 180°

|

|

b/d

|

| 0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

1,0

|

1,1

|

1,2

|

1,3

|

1,5

|

| 0,300

|

0,109

|

0,105

|

0,100

|

0,095

|

0,090

|

0,085

|

0,081

|

0,076

|

0,072

|

0,065

|

| 0,400

|

0,135

|

0,129

|

0,122

|

0,115

|

0,107

|

0,102

|

0,096

|

0,091

|

0,086

|

0,076

|

| 0,500

|

0,166

|

0,156

|

0,147

|

0,138

|

0,129

|

0,121

|

0,113

|

0,106

|

О,Ю0

|

0,088

|

| 0.600

|

0,194

|

0,182

|

0,169

|

0,158

|

0,146

|

0,136

|

0,127

|

0,118

|

0,111

|

0,098

|

| 0,650

|

0,206

|

0,192

|

0,178

|

0,165

|

0,153

|

0,141

|

0,131

|

0,122

|

0,114

|

0,101

|

| 0,700

|

0,217

|

0,200

|

0,185

|

0,170

|

0,157

|

0,145

|

0,139

|

0,124

|

0,117

|

0,101

|

| 0,750

|

0,222

|

0,203

|

0,186

|

0,172

|

0,156

|

0,143

|

0,132

|

0,122

|

0,114

|

0,099

|

| 0,800

|

0,224

|

0,203

|

0,185

|

0,168

|

0,153

|

0,138

|

0,128

|

0,119

|

0,110

|

0,096

|

| 0,850

|

0,218

|

0,198

|

0,176

|

0,158

|

0,143

|

0,130

|

0,119

|

0,110

|

0,102

|

0,088

|

| 0,900

|

0,208

|

0,184

|

0,163

|

0,146

|

0,131

|

0,119

|

0,109

|

0,100

|

0,092

|

0,080

|

| 0.925

|

0,194

|

0,170

|

0,150

|

0,133

|

0,119

|

0,108

|

0,098

|

0,090

|

0,084

|

0,072

|

| 0,950

|

0,178

|

0,153

|

0,134

|

0,118

|

0,106

|

0,096

|

0,087

|

0,080

|

0,074

|

0,064

|

| 0,975

|

0,145

|

0,133

|

0,107

|

0,009

|

0,084

|

0,075

|

0,068

|

0,063

|

0,058

|

0,050

|

Таблица А.4 - Значения коэффициентов торцевого расхода подшипника q1 для угла охвата б = 120°

|

|

b/d

|

| 0,5

|

0,6

|

0,7

|

0,8

|

0,9

|

1,0

|

I,1

|

I,2

|

1,3

|

1,5

|

| 0,300

|

0,072

|

0,067

|

0,062

|

0,057

|

0,053

|

0,048

|

0,045

|

0,042

|

0,039

|

0,034

|

| 0,400

|

0,087

|

0,080

|

0,074

|

0,068

|

0,062

|

0,058

|

0,053

|

0,050

|

0,046

|

0,040

|

| 0.500

|

0,098

|

0,089

|

0.082

|

0,075

|

0,069

|

0,063

|

0,058

|

0,054

|

0,050

|

0,044

|

| 0,600

|

0,106

|

0,096

|

0,087

|

0,079

|

0,072

|

0,066

|

0,061

|

0,056

|

0,052

|

0,046

|

| 0,650

|

0,111

|

0,100

|

0,090

|

0,082

|

0,074

|

0,068

|

0,062

|

0,058

|

0,053

|

0,046

|

| 0,700

|

0,115

|

0,103

|

0,093

|

0,084

|

0,076

|

0,069

|

0,063

|

0,058

|

0,054

|

0,047

|

| 0,750

|

0,117

|

0,104

|

0,093

|

0,084

|

0,075

|

0,069

|

0,063

|

0,058

|

0,054

|

0,047

|

| 0,800

|

0,117

|

0,103

|

0,092

|

0,082

|

0,074

|

0,067

|

0,061

|

0,056

|

0,052

|

0,044

|

| 0,850

|

0,113

|

0,098

|

0,086

|

0,077

|

0,069

|

0,063

|

0,057

|

,0,052

|

0,048

|

0,042

|

| 0,900

|

0,105

|

0,090

|

0,079

|

0,070

|

0,062

|

0,057

|

0,052

|

0,047

|

0,043

|

0,038

|

| 0,925

|

0,098

|

0,084

|

0,073

|

0,064

|

0,057

|

0.052

|

0,047

|

0,043

|

0,040

|

0,034

|

| 0,950

|

0,087

|

0,074

|

0,064

|

0,056

|

0,050

|

0,045

|

0,041

|

0,038

|

0,035

|

0,030

|

| 0,975

|

0,064

|

0,054

|

0,046

|

0,041

|

0,036

|

0,032

|

0,030

|

0,027

|

0,025

|

0,022

|

Таблица А.5 - Значение коэффициента

|

|

значение

|

|  =180° =180°

|

=120° =120°

|

| 0,300

|

0,194

|

0,246

|

| 0,400

|

0,227

|

0,285

|

| 0,500

|

0,273

|

0,329

|

| 0,600

|

0,323

|

0,380

|

| 0,650

|

0,352

|

0,408

|

| 0,700

|

0,384

|

0,437

|

| 0,750

|

0,417

|

0,468

|

| 0,800

|

0,454

|

0,501

|

| 0,850

|

0,469

|

0,536

|

| 0,900

|

0,535

|

0,573

|

| 0,950

|

0,562

|

0,612

|

| 0,975

|

0,609

|

0,632

|

|