Содержание

1. Введение

История ООО «Ансей ВМК»…………………………………………..2

Основные поставщики ГК «Добрый колбасник»…………………….4

Выпускаемая продукция……………………………………………….5

Варено-копченые колбасы……………………..………………………6

Отделения на предприятии ООО «Ансей ВМК»……………………..8

Технологическая схема производства колбас……………………….10

2. Описание структуры производства и управления

предприятием ООО «Ансей ВМК»…………………………………...26

3. Последовательность работы подразделений предприятия в

процессе производства изделий колбасных варено-копченых….….31

Цех первичной переработки скота………………... ………………....31

Колбасно-кулинарный цех…………………………………………….35

Лаборатория…………………………………………………………….37

4. Список используемых источников…………………………………....41

5. Приложения…………………………………………………………….42

ООО «Ансей ВМК

»

Начало производственной деятельности ООО «Ансей ВМК» совпало с периодом реструктуризации Волгоградского мясокомбината (ОАО «ВМК», основного производителя и поставщика мясной продукции на Волгоградский рынок), необходимость которой была вызвана новыми условиями работы в производственном и коммерческом отношении. Такая ситуация предопределила слияние интересов ОАО «ВМК» и ООО «Ансей ВМК». В результате коренных изменений образовавшуюся нишу на Волгоградском «колбасном рынке» заняло молодое, но с богатым опытом Волгоградского комбината мясоперерабатывающее предприятие ООО «Ансей ВМК», которое фактически стало продолжателем традиций Волгоградского мясокомбината, некогда одного из самых крупных мясокомбинатов страны.

ООО «Ансей ВМК» начало свою работу с 2000 г. как мясоперерабатывающее предприятие, выпуская основную часть своей продукции под торговой маркой «Добрый Колбасник». С 2003 года введен в эксплуатацию цех по переработке рыбы и производству рыбной продукции. Реализация рыбопродуктов производится под торговой маркой «Европавкус». Рыбное направление на предприятии имеет полный цикл:

вылов рыбы (имеется собственный флот и постоянно выделенная квота на Цимлянском водохранилище),

переработка (рыбный цех оснащен современным оборудованием),

доставка потребителю (создана собственная логистическая база, состоящая из нескольких десятков единиц транспорта, оснащенного специальными холодильными установками). Вся рыбная продукция проходит тщательную лабораторную проверку и имеет необходимые сертификаты.

Реклама

С 2005 года значительно возросла выработка полуфабрикатов, которые выпускаются под торговыми марками «Добрый Колбасник» и «Царицынская трапеза». В связи с увеличением объемов производства и реализации продукции в 2001 году было образовано торговое предприятие ООО «Пирград». ООО «Пирград» реализует продукцию через широкую сеть предприятий торговли, общественного питания, частных предпринимателей.

Сейчас ГК «Добрый Колбасник» сегодня – это энергично развивающаяся структура, использующая современные технологии и оснащенная передовым оборудованием для производства и реализации готовых и консервированных продуктов из мяса сельскохозяйственных животных, мяса птицы и рыбы. Современные методы производства с применением высокой доли машинного труда позволяют получить продукты гарантированного качества, что отмечено многочисленными российскими и зарубежными дипломами. Сочетание знаний специалистов самой высокой профессиональной подготовки, лучшего сырья и современного оборудования ведущих европейских фирм – залог постоянно растущего спроса на продукцию ГК «Добрый колбасник».

Основные поставщики ГК «Добрый колбасник»

Основные поставщики ГК «Добрый колбасник»- крупнейшие в Волгоградской области откормочные комплексы по выращиванию мясного скота. Кормовые базы комплексов расположены в экологически чистых районах. При откорме животных не используют препараты, стимулирующие их рост.

Оснащенность цеха по убою скота самым современным оборудованием и строгая лабораторная экспертиза каждой поступающей из него туши изначально обеспечивают максимальное качество идущего в переработку мяса. Европейская технология обвалки, по которой мышечная масса отделяется от кости с учетом анатомического строения и без нарушения естественной структуры мяса, сохраняет его вкусовые и питательные свойства. Основные заказчики ГК «Добрый Колбасник»: оптовые и розничные торговые предприятия г. Волгограда, Волгоградской, Астраханской, Ростовской, Саратовской областей, Краснодарского края. Кроме производства и реализации собственной продукции, ГК «Добрый колбасник» осуществляет дистрибьюцию непрофильной для себя продукции других крупнейших производителей. На сегодняшний день нашими партнерами являются такие компании, как: ООО "Шельф 2000" г. Москва, (производство мясных полуфабрикатов), ООО "СПРК Сардинный завод" г. Астрахань (производство рыбной продукции), ООО МПК "Донской" (производство полуфабрикатов из мяса птицы) и многие другие предприятия-лидеры в своей отрасли.

Реклама

Выпускаемая продукция:

1. Вареные колбасы, паштеты, ливерные колбасы

2. Ветчины

3. Полукопченые колбасы

4. Варено-копченые колбасы

5. Сырокопченые колбасы

6. Сыровяленые колбасы

7. Сосиски

8. Сардельки, шпикачки

9. Копчености и деликатесы

10. Полуфабрикаты

11. Рыба

Варёно-копчёные колбасы

Предприятие ООО «Ансей ВМК» выпускает следующие виды

варено-копченых колбасных изделий:

Деликатесная, Кнут, Московская, Салями Альп., Салями по-венски, Сервелаты Бородинский, Венский, Финский, Зернистый, Европейский.

Варёно-копчёные колбасы составляют достойную конкуренцию варёным колбасам. По сравнению с последними, варёно-копчёные колбасы содержат в своей рецептуре большее количество приправ и специй. Отличается и консистенция фарша. Варёные колбасы готовятся из однородного фарша, а варёно-копчёные содержат мелкие кусочки мясопродуктов. В рецептуру варёно-копчёных колбас, помимо традиционных говядины и свинины, входят: шпик, молочные продукты, крахмал, пряности. Эти ингредиенты добавляются в разных пропорциях, зависящих от конкретного вида варёно-копчёной колбасы.

Варёно-копчёные колбасы содержат 10-17 % белка и 30-40 % жиров. Их энергетическая ценность составляет в среднем 350 - 410 ккал на 100 г.

Варено-копченые колбасы выпускаются высшего и первого сортов. Высокие вкусовые качества этого сорта колбасы объясняется использованием в его производстве только лучших сортов свинины и говядины и применением только натуральных ингредиентов. Но главной изюминкой, конечно, является приятный аромат колбасы. Он достигается копчением опилками лучших пород деревьев.

Еще одним отличием от варёных и сырокопчёных колбас является их консистенция. Так, варёно-копчёные колбасы имеют более мягкий вкус с легким ароматом копчения и менее упругую консистенцию, полученную при ее производстве.

Если сравнивать этот сорт с другими копчёными видами колбасы, варёно-копчёные колбасы содержат большее количество влаги, так как перед копчением сырьевой материал отваривается (это комбинированный способ обработки). Специальных или дополнительных ограничений по транспортировке этого сорта колбасы нет. Все виды варёно-копчёных колбас перевозят в крытых транспортных средствах в соответствии с правилами перевозок грузов, которые действуют на данном виде транспорта. Помните о том, что срок сохранения варёно-копчёных колбас составляет обычно не более 15 суток в холодильнике.

Варено-копченные колбасы в сравнении с сырокопчеными

В отличие от сырокопченых варено-копченые колбасы подвергают менее длительной осадке (1- 2 сут), горячему копчению (при 50-60 °С), варке, вторичному копчению (при 32-45 0С) и менее продолжительной сушке (7-15 сут).

Особенности технологического процесса влияют на изменение состава микрофлоры колбас.

Во время осадки и горячего копчения, как и при изготовлении сырокопченых колбас, размножаются микрококки и молочнокислые бактерии, количество микробов в фарше увеличивается.

При варке значительная часть микрофлоры фарша погибает. В том числе отмирают палочка протея, кишечная палочка, часть молочнокислых бактерий, микрококков и спорообразующих бактерий.

В процессе вторичного копчения и сушки часть микроорганизмов, выживших при варке, главным образом молочнокислые бактерии и микрококки, размножаются. Однако по сравнению с содержанием микроорганизмов в сырокопченых колбасах общее

количество микроорганизмов в фарше готовых варено-копченых колбас значительно ниже.

Состав микрофлоры варено-копченых колбас в конце сушки (созревания) почти не отличается от состава микрофлоры сырокопченых колбас. В нем преобладают те же микроорганизмы (микрококки, молочнокислые бактерии), жизнедеятельность которых играет определенную роль в процессе формирования цвета, специфических запаха и вкуса продукта.

Для улучшения качества сырокопченых и вяленых колбас и интенсификации технологического процесса применяют специально подобранные штаммы молочнокислых бактерий и микрококков. Получены положительные результаты по использованию дрожжей из рода дебариомицес для обработки поверхности сырокопченых и вяленых колбас в целях защиты от плесневения.

Отделения на предприятии ООО «Ансей ВМК»

1. Убойный цех

2. Обвалочное отделение

2.1 Цех разделки сырья

2.2 Цех опалки сырья

3. Отделение выделки полукопченых колбас

3.1 Камеры интенсивного охлаждения.

3.2 Морозильная камера

4. Отделение копченых колбасных изделий.

4.1 Климат-контроль камера

5. Отделение по изготовлению полуфабрикатов

6. Отделение выработки вареных колбасных изделий

7. Отделение экспедиции

Технологическая схема производства колбас

1)

Подготовка сырья

2)Измельчение

Мясо для производства колбас после жиловки и сортировки подвергают посолу. Цель посола колбасного мяса - придание вкуса солености, липкости (клейкости), стойкости к воздействию микроорганизмов, повышение способности удерживать воду при термической обработке (для вареных колбас, сосисок, сарделек и мясных хлебов), создание условий для формирования вкуса готовых изделий.

При посоле мяса для изготовления вареных и фаршированных колбас, сосисок, сарделек и мясных хлебов вносят 1,75-2,9 кг соли на 100 кг мяса; для полукопченых и варено-копченых колбас - 3 кг, сырокопченых и сыровяленых колбас - 3,5 кг. В результате копчения и сушки концентрация соли в готовых изделиях повышается до 4,5-6,0%. Такая концентрация поваренной соли способствует угнетению микроорганизмов, которые могут вызвать порчу колбасных изделии.

Предварительное измельчение мяса

Для быстрого и равномерного распределения посолочных веществ в мясе его измельчают перед посолом. Мясо, предназначенное для производства вареных колбас, сосисок, сарделек и мясных хлебов, перед посолом (в процессе жиловки) нарезают на куски массой до 1 кг или измельчают на волчках с решеткой, имеющей отверстия диаметром 2-6, 8-12 или 16--25 мм. Мясо, используемое для изготовления полукопченых и варено-копченых колбас, нарезают на куски массой до 1 кг или измельчают на волчках с диаметром отверстий решетки 16-25 мм. Для сырокопченых колбас мясо перед посолом измельчают на куски массой 300-600 г.

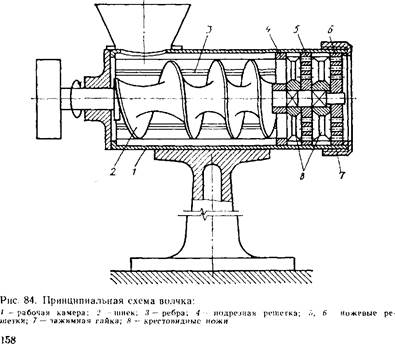

Все волчки имеют принципиально одинаковое устройство исполнительного механизма. В корпусе волчка расположена рабочая камера для обработки продукта, представляющая собой неподвижный пустотелый цилиндр, внутри которого имеются ребра, препятствующие проворачиванию продукта относительно шнека. Расположение ребер может быть винтовым (спиралеобразным) или продольным (параллельно оси рабочего цилиндра). Направление винтовых ребер противоположно направлению витков шнека. Тормозящее действие ребер зависит от их количества, высоты, формы и расстояния между ними.

Для продвижения продукта в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек с шагом витков, уменьшающимся в сторону разгрузки.

Особенностью работы шнека является создание им давления, достаточного для продвижения мяса через режущий механизм без отжима содержащейся в продукте жидкой фазы.

Для варено-копченых колбас

Выдержанную в посоле говядину, нежирную свинину измельчают на волчке с диаметром отверстий решетки 2-3 мм. полужирную свинину не более 9 мм. жирную свинину для сервелата — не более 4 мм, полужирную и жирную свинину для деликатесной колбасы, сервелата и украинской колбасы, шпик говяжий для минской колбасы 3-4 мм. Грудинку или шпик для деликатесной колбасы измельчают на кусочки длиной 70-80 мм, шириной и высотой 4-5 мм, для заказной размером не более 6 мм.

Измельченную говядину перемешивают со специями в течение 5-7 мин, затем добавляют нежирную свинину, полужирное мясо, грудинку, шпик, говяжий или бараний жир.

3)Приготовление фарша, куттерование

При использовании мешалок во время составления фарша порядок загрузки составных частей фарша сохраняется. В начале загружают говядину и нежирную свинину, затем при необходимости холодную воду и лед, после чего специи и нитрит натрия в растворе Жирную свинину и шпик загружают и последнюю очередь. Продолжительность перемешивания составных частей фарша достигает 20 мин, перемешивания шпика в фарше составляет 2-3 мин. Продолжительность процесса перемешивания зависит от конструктивных особенностей мешалок к свойств фарша. Так, для фарша вареных колбас она составляет 20 мин, полукопченых - 12 мин, копченых колбас - 10 мин

Наилучшими качественными показателями обладают колбасы, фарш которых составлялся в вакуумных машинах. Продолжительность перемешивания в них сокращается.

Для приготовления эмульсии в куттере к казеинату натрия добавляют холодную воду, куттеруют 6-8 мин, добавляют пектин, обрабатывают 10-12 мин, вносят жир и продолжают обработку 3-5 мин. Соль добавляют за 2-3 мин до окончания приготовления эмульсии.

Белковую эмульсию используют непосредственно после приготовления или после хранения при температуре 0-4°С не более 3 сут.

При изготовлении фарша сначала обрабатывают говядину с добавлением воды (льда), чеснока, пряностей, фосфатов, раствора нитрита натрия (если его не добавляли при посоле сырья).

После 2-4 мин обработки вводят полужирную свинину и белковую эмульсию и обрабатывают 3-4 мин. В конце куттерования вводят аскорбиновую кислоту. Общая продолжительность обработки фарша на куттере 5-8 мин.

Вареные колбасы городская и окская 1 сорта содержат в своей рецептуре структурированный белковый продукт на основе плазмы крови. Структурирование осуществляется в результате введения в систему плазма-белок-мясной фарш раствора хлорида кальция, вследствие чего белки плазмы крови коагулируют. Колбасы, приготовленные с использованием структурированных белковых продуктов, обладают высокими качественными показателями и повышенным выходом.

Процесс приготовления фарша осуществляется следующим образом. В чашу куттера или рабочие емкости других машин для приготовления фарша заливают плазму крови и осуществляют ее аэрацию в течение 2-3 мин, при этом вносят соевый изолированный белок или казеинат натрия, добавляют 25 %-ный раствор хлорида кальция: для колбасы городской — 0,4 л, для окской — 0,5 л на 100 кг сырья.

Общая продолжительность процесса перемешивания компонентов структурированного белкового продукта составляет 3-4 мин.

После этого в куттер сгружают говядину, нитрит натрия в растворе, воду (лед) и куттеруют 3-5 мин. Затем в куттер загружают свинину, недостающее количество соли, специи и про

должают куттеронать еще 2- 3 мин до полной готовности фарша. Общая продолжительность обработки фарша на куттере составляет 8-12 мин.

Количество воды (льда), добавляемое при приготовлении фарша, составляет 25-30 % к массе куттеруемого сырья. При этом учитывают количество воды, добавленное с раствором поваренной соли при посоле сырья и с раствором хлорида кальция.

После куттерования фарш колбас рекомендуется обрабатывать на машинах тонкого измельчения. Для городской колбасы фарш перемешивают со шпиком 6-8 мин в мешалках различной конструкции, но чаще в куттере.

Последующие технологические операции при производстве комбинированных колбас не отличаются от технологических операций традиционных колбас.

4)Оболочки

Предприятие ООО « Ансей ВМК» использует вакуумные и газовые упаковки.

Вакуумные упаковки в основном используются в пищевой промышленности. Как правило, в вакуумную упаковку оборачиваются мясные, молочные и рыбные продукты. Вакуумная пленка позволяет значительно увеличивать сроки хранения продуктов, еще вакуумная упаковка придает продуктам оптимальный эстетический вид и является надежной защитой от потери вкусовых качеств и свежести. Любые продукты питания подвержены влиянию окружающей среды, из-за которой меняются их биологические свойства и внешний вид. Незащищенные продукты могут подвергаться окислению, весовым потерям, потерям вкусовых качеств. Вакуумная упаковка является незаменимым средством защиты продуктов питания от каких-либо воздействий. Пакеты для вакуумной упаковки, в которые упаковываются продукты, подвергаются методу глубокой откачки воздуха. Повышения защиты еще можно достигнуть путем замены атмосферного воздуха в вакуумной упаковке на нейтральный газ. Оборачивать продукты вакуумной пленкой совсем не сложно. Посредством специального оборудования легко удастся уложить продукт в пакет, положить открытую часть пакета на шину запайки и закрыть крышку. Машина сама обеспечит необходимый вакуум, запаяет пакет и откроет крышку когда операция закончится, и вакуумная упаковка найдет свое непосредственное применение в деле.

Вакуумная пленка обладает следующими преимуществами:

- благодаря вакуумной пленке продукт не подвергается высыханию;

- вакуумная пленка сохраняет состав продуктов, запах, вкус и цвет;

- вакуумная упаковка увеличивает сроки хранения продуктов;

- вакуумная пленка позволяет улучшить внешний вид продукта;

за счет дробной фасовки вакуумная пленка позволяет значительно увеличить объемы реализации.

Газовая среда

Для упаковки мясных изделий с использованием защитного газа применяются упаковочные материалы, предупреждающие проникновение газа и пара. Эффективность защитной газовой упаковки в значительной степени зависит от используемых газов. Преимущество упаковки в среде модифицированных газов состоит не только в увеличении сроков хранения, но и в том, что упаковка не касается верхней стороны продукта. Для поддержания объема неизменным используют газовую смесь из N2 и CO2. При этом азот служит базовым газом и обеспечивает почти неизменный объем, исключая при этом кислород.

Высокое содержание кислорода используется прежде всего для говядины с целью обеспечения стабильности ее цвета. Газовые смеси с CO2 препятствуют росту аэробной микрофлоры.

Хранение охлажденного свежего мяса в атмосфере 15-40% углекислого газа значительно увеличивает срок его годности; консеривирующий эффект возрастает с увеличением концентрации углекислоты. Действие диоксида углерода направлено, главным образом, против плесневых грибов и бактерий рода Pseudomonas и рода Achromobacter, менее чувствительны к нему дрожжи, род Lactobacillus и вид Microbacterium Termosphactum. Очень эффективны смеси углекислоты с другими защитными газами. Имеющиеся литературные данные об оптимальной концентрации двуокиси углерода и кислорода противоречивы. Так, например, по антимикробной активности против вида Listeria monocytogenes для сарделек оптимальное содержание углекислого газа в инертной атмосфере составляет 50-80%.

Хотя упаковка в МГС дороже, чем использование вакуума, преимущества первой очевидны. Газ не деформирует и не сжимает продукт, что важно при упаковке многих мясных продуктов, свежего хлеба, пресервов, готовых блюд, полуфабрикатов.

5)Термическая обработка колбасных изделий

Термическая обработка колбасных изделий состоит из таких технологических процессов, как осадка, обжарка, варка, копчение, охлаждение и сушка.

Осадка. Осуществляется с целью возобновления структуры фарша, разрушенной при шприцовке и подсушивании оболочки. При продолжительной осадке батонов сырокопченых и сыровяленых колбас (5-7 сут.) в фарше начинают происходить ферментативные процессы. Температура воздуха в камерах осадки 2-4°С. Вареные колбасы, сосиски и сардельки проходят осадку во время транспортирования к камерам обжарки.

Обжарка. Во время обжарки поверхность колбасных изделий поддается обработке дымовоздушной смесью с температурой 70-110°С. В зависимости от диаметра батонов продолжительность обжарки составляет от 30 мин до 2,5 ч. Во время обжарки фарш внутри батонов прогревается до температуры 35°С. Натуральная кишечная оболочка уплотняется и становится непроницаемой для микроорганизмов. Одновременно фарш поглощает компоненты дыма, которые придают колбасным изделиям специфический вкус и аромат. Прогревание фарша ускоряет реакции распада нитрита, в результате чего цвет становится розово-коричневым. Обработка поверхности горячими газами с низким содержанием влаги приводит к испарению слабо связанной влаги. Батоны вареных колбас в натуральной кишечной оболочке в зависимости от диаметра батона теряют от 7 до 12% массы.

Варка. Колбасы, кроме сырокопченых и сыровяленых, варят с целью доведения их до кулинарной готовности. Варка изделий осуществляется в воде или паровоздушной смеси. Во время прогревания мяса до температуры 71±1°С практически все белки денатурируют и коагулируют. При этом получается вторичная структура колбасного фарша. Вследствие коагуляции белков гибнет вегетативная форма микрофлоры. Предшественники вкуса и аромата, которые образовались в мясе во время соления, при варке придают колбасным изделиям специфические ароматические и вкусовые свойства. Варят колбасы при температуре 80±5°С до достижения в центре батона температуры 70°С. Изделия из соленого мяса варят при температуре 80-85 °С. После варки вареные колбасы охлаждают под душем на протяжении 10-15 мин, а потом в камерах до температуры в середине батона 8°С. Охлаждение полукопченых и варено-копченых колбас проводят в естественных условиях на воздухе при температуре не выше 20°С в течение 2-7 ч.

Копчение. Во время копчения происходит адсорбирование составных дымовой смеси поверхностью и следующая диффузия коптильных веществ в середину батона. Фракция органических кислот и фенольная фракция имеют высокое бактерицидное действие. Кроме того, фенолы действуют как антиоксиданты. При комплексном действии дыма колбасы приобретают приятный вкус и аромат копчения. Поверхность колбас становится темно-красной. Исследовано, что специфический вкус копченостям придают фенольная фракция, органические кислоты, альдегиды и кетоны. Кроме этих веществ в состав дыма входит 3,4-бензпирен и его производные. Считают, что они имеют канцерогенные свойства. С целью удаления 3,4-бензпирена дым конденсируют и очищают. "Жидкий дым" и ароматизатор дыма "Скансмокс" иногда используют вместо копчения дымом. С целью предотвращения образования вредных веществ предложено пиролиз древесины осуществлять в среде перегретого пара. Колбасы, микрофлора которых уничтожается варкой, коптят при температуре 43±7°С. Сырокопченые колбасы коптят при температуре 18-22 °С в течение 2-4 сут.

Сушка. Значительное количество копченых продуктов сушится с целью удаления лишней влаги. Во время продолжительного сушения сырокопченых и сыровяленых колбас температура поддерживается от 6 до 12°С, а относительная влажность - от 85 до 75% в конце процесса. Продолжительность сушения 20-30 сут. На первой стадии сушения в фарше происходят сложные биохимические процессы и ферментативное разрушение первичной структуры фарша. Во время второй стадии направленность биохимических процессов незначительно изменяется, происходит образование вторичной структуры, накопление ароматических и вкусовых веществ. С целью ускорения ферментативных процессов при приготовлении к фаршу прибавляют бактериальные культуры (смесь молочнокислых бактерий) - закваски. Выход вареных колбас составляет 102-120% к массе основного сырья, полукопченых колбас - 75-84, варено-копченых колбас - 60-70, сырокопченых и сыровяленых - 55-60%.

6)Упаковка, маркировка, транспортировка и хранение колбасных изделий

6.1 Варено-копченые колбасы упаковывают в деревянные многооборотные ящики по ГОСТ 11354, дощатые — по ГОСТ 10131, полимерные многооборотные, алюминиевые или в тару из других материалов, разрешенных Министерством здравоохранения СССР, а также в специализированные контейнеры или тару-оборудование.

6.2 Тара для колбас должна быть чистой, сухой, без плесени и постороннего запаха. Многооборотная, тара должна иметь крышку.

Для местной реализации допускается тару накрывать оберточной бумагой по ГОСТ 8273, пергаментом, подпергаментом.

6.3 Допускается упаковывание колбас в отремонтированную и санитарно-обработанную многооборотную деревянную тару, обеспечивающую сохранность и качество продукции.

6.4.Масса брутто не должна превышать 30 кг.

6.5. В каждый ящик или контейнер упаковывают варено-копченую колбасу одного наименования.

6.6. Допускаются для местной реализации нецелые батоны варено-копченых колбас массой не менее 300 г. При этом срезанные концы батона должны быть обернуты салфеткой из целлофана по ГОСТ 7730, пергаметна по ГОСТ 1341, подпергамента по ГОСТ 1760 или других материалов, разрешенных к применению Министерством здравоохранения СССР, и перевязаны шпагатом, нитками или резиновой обхваткой. Количество нецелых батонов не должно превышать 5 % от партии.

6.7. Транспортная маркировка — по ГОСТ 14192 с дополнительным нанесением манипуляционного знака «Скоропортящийся груз» и массы тары.

Допускается не наносить транспортную маркировку на многооборотную тару с продукцией, предназначенной для местной реализации.

6.8. Маркировка, характеризующая продукцию, наносится на одну из торцевых сторон транспортной тары несмывающейся непахнущей краской при помощи штампа, трафарета или наклеивания ярлыка с указанием:

- наименования предприятия-изготовителя его товарного знака;

- наименования и сорта колбасы;

- даты изготовления;

- массы брутто, тары;

- обозначения настоящего стандарта.

Аналогичный ярлык вкладывают в тару.

6.9. Варено-копченые колбасы выпускают весовыми или упакованными в красочно оформленные картонные коробки массой нетто не более 2 кг.

Каждая картонная коробка должна иметь этикетку с указанием:

- наименования предприятия-изготовителя, его товарного знака;

- наименование и сорта колбасы;

- пищевой и энергетической ценности;

- массы нетто, кг, и стоимости колбасы с упаковкой;

- обозначения настоящего стандарта.

6.10. Варено-копченые колбасы выпускают упакованными под вакуумом в прозрачные газонепроницаемые пленки, разрешенные к применению Министерством здравоохранения СССР; при сервировочной нарезке (ломтиками) массой нетто по (50 ± 6), (100 ± 4), (150 ± 4), (200 ± 6), (250 ± б) г или массой нетто от 50 до 270 г, при порционной нарезке (целым куском) массой нетто от 200 до 500 г.

6.11. На каждой упаковочной единице фасованных варено-копченых колбас массой нетто по 50, 100, 150, 200, 250 г должна быть этикетка в виде красочной печати на пленке или наклеенная на нее с указанием:

- наименования предприятия-изготовителя его товарного знака;

- наименования и сорта колбасы;

- пищевой и энергетической ценности;

- массы нетто и стоимости порции с упаковкой;

- срока и условий хранения;

- обозначения настоящего стандарта.

На каждой упаковочной единице фасованных варено-копченых колбас сервировочной нарезки массой нетто от 50 до 270 г и порционной нарезки массой нетто от 200 до 500 г должна быть этикетка в виде красочной печати на пленке или наклеенная на нее с указанием:

- наименования предприятия-изготовителя, его подчиненности и товарного знака;

- наименования и сорта колбасы;

- пищевой и энергетической ценности;

- срока и условий хранения;

- обозначения настоящего стандарта.

Кроме того, на каждую упаковочную единицу наклеивают чек, из термочувствительной или самоклеющей чековой ленты с указанием:

- массы нетто и стоимости порции с упаковкой;

- даты изготовления.

6.12. Пакеты с фасованными варено-копчеными колбасами одного наименования, сорта и даты изготовления укладывают в ящики из гофрированного картона по ГОСТ 13513, многооборотную тару, специализированные контейнеры или тару-оборудование.

Масса нетто упакованных колбасных изделий в ящиках не должна превышать 20 кг.

Допускается реализация фасованных варено-копченых колбас в полимерных многооборотных ящиках массой брутто не более 30 кг, а также в специализированных контейнерах и таре-оборудовании массой нетто не более 250 кг.

На каждую единицу транспортной тары с фасованными варено-копчеными колбасами наклеивают и вкладывают внутрь ярлык с указанием:

- наименования предприятия-изготовителя, его товарного знака;

- наименования и сорта колбасы;

- срока реализации;

- обозначения настоящего стандарта.

Кроме того, в каждый ящик, контейнер или тару-оборудование вкладывают суммарный чек с указанием:

- массы нетто колбасы;

- количества и общей стоимости порций;

- даты изготовления.

При отсутствии суммарного чека вышеперечисленные обозначения указывают на ярлыке.

6.13. Реализация весовых колбас в розничной торговой сети должна осуществляться при наличии информационных данных о пищевой и энергетической ценности в 100 г продукта (белок, жир, калорийность).

6.14. Упаковка, маркировка, транспортирование и хранение колбас, отправляемых в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846.

6.15. Варено-копченые колбасы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. В пакетированном виде транспортируют по нормативному документу на способы и средства пакетирования. Средства скрепления груза в транспортные пакеты по ГОСТ 21650, с основными параметрами и размерами по ГОСТ 24597.

6.16. Варено-копченые колбасы в подвешенном состоянии должны храниться при температуре воздуха от 12 до 15 С и относительной влажности 75—78 % не более 15 сут.

Упакованные колбасы должны храниться при температуре от 0 до 4 С не более одного месяца, а при температуре от минус 7 до минус 9 С — не более четырех месяцев.

Колбасы, нарезанные ломтиками и упакованные под вакуумом в полимерную пленку, должны храниться при температуре от 5 до 8 С 8 сут, а при температуре от 15 до 18 С — 6 сут.

Описание структуры управления производством

Во главе всего производства стоит генеральный директор.

1)Генеральный директор - должность руководителя коммерческой организации (акционерного общества, общества с ограниченной ответственностью, унитарного предприятия и т. п.) в России, единоличный исполнительный орган управления организацией. Деятельность генерального директора акционерного общества регулируется ст. 69 Федерального закона «Об акционерных обществах».

2)Главный инженер - один из руководителей корпорации, отвечающий за её развитие и разработку новых продуктов; в его ведении обычно находится вся технологическая часть производства. В подчинении которого находятся: -служба ОТ(охраны труда- самостоятельное структурное подразделение организации, образованное с целью обеспечения соблюдения требований охраны труда, осуществления контроля за их выполнением и состоящее из штата специалистов по охране труда во главе с руководителем (начальником) службы ОТ.

- отдел главного механика – отдел, где можно найти главного механика, который делится в свою очередь на:

а) механическую мастерскую;

б) компрессорный цех.

- отдел главного энергетика – отдел, где находится главный энергетик, который подразделяется на:

а)электроучасток;

б) цех по выработки пара, сжатого воздуха и очистке сточных вод.

3)Заместитель генерального директора по экономике и финансам – главный бухгалтер – назначается на должность и освобождается от должности руководителем организации; подчиняется непосредственно руководителю организации и несет ответственность за формирование учетной политики, ведение бухгалтерского учета, своевременное представление полной и достоверной бухгалтерской отчетности; обеспечивает соответствие осуществляемых хозяйственных операций законодательству Российской Федерации, контроль за движением имущества и выполнением обязательств; требования главного бухгалтера по документальному оформлению хозяйственных операций и представлению в бухгалтерию необходимых документов и сведений обязательны для всех работников организации; без подписи главного бухгалтера денежные и расчетные документы, финансовые и кредитные обязательства считаются недействительными и не должны приниматься к исполнению; в случае разногласий между руководителем организации и главным бухгалтером по осуществлению отдельных хозяйственных операций документы по ним могут быть приняты к исполнению с письменного распоряжения руководителя организации, который несет всю полноту ответственности за последствия осуществления таких операций[3].

- бухгалтерия – подразделение в структуре компании, где проводится бухгалтерский учет, оформляются финансовые документы и составляется баланс. Обязана проводить и контролировать все хозяйственные операции на основе законности и экономической целесообразности. Ведение бухгалтерского учета.

- планово-экономический отдел. Планово-экономический отдел осуществляет следующие функции:

а) Представляет проекты перспективных, годовых и квартальных планов Управления по всем видам деятельности, а также обоснования и расчеты.

б) Осуществляет разработку технико-экономических нормативов материальных и трудовых затрат; экономически обоснованных планово-расчетных тарифов на выполнение работ и оказание услуг по содержанию, эксплуатации, техническому обслуживанию, капитальному и текущему ремонту объектов внешнего городского благоустройства.

в) Контролирует правильность применения установленных цен подведомственными предприятиями, участвует в разработке мероприятий по усилению режима экономии, снижению потерь и непроизводительных расходов, ликвидации убыточности отдельных видов деятельности, совершенствованию ценообразования.

г) Контролирует соблюдение штатной дисциплины, расходование фонда заработной платы, правильность установления наименования профессий и должностей, тарификацию работ в соответствии с квалификационными справочниками, а также соблюдение режимов труда и отдыха и трудового законодательства.

д) Подготавливает периодическую отчетность в сроки и по формам, установленным Госкомстатом РФ.

4) Заместитель генерального директора по коммерции – человек, с торговой и торгово-посреднической деятельностью, продающий или содействующий продаже товаров и услуг.

- отдел маркетинга – отдел управления созданием товаров и услуг и механизмами их реализации как единым комплексным процессом.

5)Заместитель генерального директора по персоналу и соц.вопросам

- человек, производящий различную работу с персоналом предприятия.

- отдел кадров

- здравпункт

- хозяйственный отдел.

6) Заместитель генерального директора по производству – человек, отвечающий за производство продукции завода.

- производственная лаборатория – лаборатория, в которой определяется качество продукции.

- технологический отдел – группа людей отвечающая за качество производящейся продукции.

- служба технического обеспечения – отвечает за исправность производственного оборудования.

- цех первичной переработки скота- убой и первичная переработка скота производится в соответствии с технологическими инструкциями и требованиями санитарных правил для предприятий мясной промышленности, правил ветеринарного осмотра животных и сан. экспертизы мяса и мясопродуктов.

- колбасно-кулинарный цех- обработка, приготовление, и упаковка мясных изделий.

- рыбный цех- это обычно большое помещение со оборудованием для хранения, очистки и приготовления рыбы. К основному оборудованию рыбного цеха относятся холодильные камеры, коптильное оборудование, сушильная камера и вакуум-упаковочная машина. Холодильные камеры существуют для созревания и для хранения готовой продукции. Коптильное оборудование в свою очередь делится на камеры холодного и горячего копчения. Также цех должен обладать качественной системой вентиляции и автономным отоплением.

9) Зам. Ген. Директора по службе снабжения – человек, отвечающий за качество технического оборудования, его закупки и реализации в производстве.

- начальник отдела материально-технического снабжения- человек, отвечающий по закупке или ремонту производственного оборудования.

-начальник холодильно-складного хозяйства - отвечает за правильность хранения сырья

- начальник отдела закупки сырья – отвечает за качество закупаемой продукции.

10) Служба логистики- обеспечивает планирование, организацию. Контроль и управление материальными и нематериальными операциями, совершаемыми в процессе доведения сырья, материалов и готовой продукции до потребителя в соответствии с интересами и требованиями последнего.

11) Отдел Информационных технологий – исследование систем управления, порядка и методов планирования и регулирования компании с целью определения возможности их формализации и целесообразности перевода соответствующих процессов на автоматизированный режим.

12) Начальник службы экономической безопасности – человек, следящий за экономической безопасностью.

- отдел охраны - отдел, в котором производится охрана предприятия. - контрольно-ревизионный отдел. Отдел проверяющий количество готовой продукции.

- представитель руководства -человек, который работает с общественностью и средствами массовой информации по различным вопросам.

Описание последовательности работы подразделений предприятия в процессе производства изделий варено-копченых

1)

Цех первичной переработки скота.

При приеме скота на перерабатывающих предприятиях вначале проверяют сопроводительные документы, затем проводят ветеринарно-санитарный осмотр животных. Здоровых животных помещают в базы предубойного содержания. Больных и подозреваемых в заболевании животных направляют на карантинный двор и выясняют причину заболевания.

На государственных мясоперерабатывающих предприятиях скот принимают и оплачивают за количество и качество мяса, полученного от данной партии животных, принадлежащих одному владельцу (колхозу, совхозу). Это более прогрессивный способ определения упитанности, чем взвешивание животных перед убоем со скидкой 3 % массы на содержимое желудочно-кишечного тракта.

Мясо, полученное от убоя здоровых, но утомленных животных, плохо обескровливается, содержит меньше молочной кислоты, оно больше обсеменено микрофлорой, а поэтому быстро портится. Чтобы привести в нормальное физиологическое состояние утомленных в пути животных, им дают возможность отдохнуть. Перед убоем животных выдерживают без корма. Так, для крупного и мелкого рогатого скота голодная выдержка перед убоем составляет 24 ч, свиней-6-12, телят - 4-6. Поение прекращают за 3-4 ч до убоя животного.

Если животным не давать воды в течение суток, то происходит обезвоживание тканей (до 4-5%), плохо снимается шкура.

Цель голодной выдержки - освобождение желудочно-кишечного тракта от содержимого, а следовательно, уменьшение давления полостных органов на брюшную стенку. Перед убоем свиней моют под душем. Подготовленных животных перегоняют в убойные бухты. Емкость цеха предубойного содержания скота рассчитана на суточную производительность мясокомбината. На качество мяса влияют вид, порода, пол, возраст, упитанность животного, вид откорма, вид и качество кормов, степень устойчивости против стрессовых влияний, способ убоя и др.

Показателем работы убойно-разделочного цеха по первичной переработке скота считают количество, или выход продуктов убоя, выраженное в процентах к живой массе животных. Мясная продуктивность скота определяется живой и убойной массой животного и выходом мяса.

Живая масса - это физическая масса животного в килограммах.

Убойная масса - это масса разделанной мясной туши в килограммах.

Выход мяса - отношение убойной массы животного к его живой массе, выраженное в процентах.

Наибольшей живой и убойной массой обладает крупный рогатый скот, наименьшей - овцы. От свиней получают максимальный убойный выход мясной туши. Убойный выход мяса зависит в основном от вида, породы, пола, возраста и упитанности животного и колеблется в широких пределах.

Выход мяса (в %): крупного рогатого скота - 40-58; овец - 37-47; свиней (без шкуры) - 53-72.

При убое и переработке скота, кроме мясной туши, получают внутренний жир, субпродукты, кровь, шкуру и др. Полученный при убое скота жир называют жиром-сырцом (жировая ткань), который отличается от вытопленного жира как по своему химическому составу, так и по физическим свойствам.

Переработка крупного рогатого скота. На мясокомбинатах из предубойных загонов скот перегоняют в бокс для оглушения, в результате которого животное теряет способность двигаться, что обеспечивает безопасность выполнения последующих операций по переработке скота.

Существует несколько способов оглушения: электрическим током, ударом молота по голове животного, ударом стилета (небольшой нож) в место сочленения черепной коробки с первым шейным позвонком. Два последних способа чаще используют на скотобойных пунктах, а первый - на мясокомбинатах. После обескровливания с туши снимают шкуру так, чтобы не повредить поверхности туши и шкуры. Съемку шкуры начинают с головы, затем отделяют голову, подвергают ее ветеринарному осмотру и направляют в цех субпродуктов. Шкуру с туши снимают вручную или с помощью механизмов. После снятия шкуры производят нутровку: распиливают грудную кость и лонное сращение тазовых костей, подрезают мышцы вокруг прямой кишки, отделяют пищевод от трахеи. Затем разрезают брюшную полость по белой линии и извлекают желудочно-кишечный тракт, подрезают диафрагму и извлекают ливер (трахею, легкое, сердце, печень, диафрагму).

После извлечения внутренностей их подвергают ветеринарному контролю. Субпродукты (ливер, все отделы желудка, селезенку) направляют на дальнейшую обработку.

Мясную тушу распиливают вдоль хребта. Линия распила (разруба) проходит в 7-8 мм от средней линии позвоночника. Это позволяет вскрыть спинно-мозговой канал без повреждения спинного мозга, который можно извлечь. Тушу делят на две полутуши для удобства выполнения дальнейших операций по ее зачистке, лучшего размещения в камерах охлаждения, замораживания и хранения, для более быстрой холодильной обработки, облегчения транспортирования и разрубки в торговой сети. Затем туши проходят сухую и мокрую зачистку или туалет. В результате мясная туша имеет хороший товарный вид и высокую стойкость при хранении. Сухой туалет туши заключается в удалении почек и почечного жира, хвоста и жира в области хвоста и таза, извлечении спинного мозга, удалении остатков диафрагмы, кровоподтеков, сгустков крови, загрязнений, обрывков шкуры и др. Мокрый туалет заключается в промывке полутуши при помощи фонтанирующих щеток и из шлангов. При отсутствии загрязнений наружной поверхности туши мокрый туалет делают с внутренней стороны туши, так как увлажнение поверхности снижает стойкость мяса при хранении. По окончании сухого и мокрого туалета полутуши осматривают, оценивают их качество, клеймят, взвешивают и направляют в остывочные камеры для созревания мяса.

Переработка свиней заключается в следующем. Перед подачей на убой свиней моют теплой водой под душем, оглушают электрическим током, углекислым газом или ударом молота. После оглушения их поднимают за заднюю конечность лебедкой на подвесной путь для обескровливания. Далее со свиней снимают шкуру. В последние годы с туши стали снимать наиболее ценную часть шкуры (спинную) - крупон. Остальная часть шкуры остается на туше и с нее только удаляется щетина.

Мелкий рогатый скот (овцы, козы) не подвергают оглушению. Его поднимают на подвесной путь за заднюю конечность. Обескровливание производят сквозным проколом шеи около нижней челюсти, в результате чего перерезаются сонные артерии и яремные вены. Выход крови 3,5 % к живой массе животного. После обескровливания отделяют голову, снимают шкуру и извлекают внутренности. Туши мелкого рогатого скота на полутуши не распиливают. Почки и околопочечный жир не извлекают. При сухом туалете хвост, как правило, не удаляют, а у курдючных овец хвост отрезают вместе с курдюком. Туши клеймят, взвешивают и направляют в остывочную камеру.

2)

Колбасно-кулинарный цех

Для приготовления колбасного фарша используют выдержанное и созревшее в посоле сырье.

Волчек осуществляет не только качественное измельчение, но и оснащен дополнительным механизмом для жиловки мяса, в результате чего происходит отделение жилки, сухожилий и грубой соединительной ткани.

Фарш вареных колбас готовят на высокоскоростном вакуумном куттере . В результате происходит более тонко измельчение мясного сырья благодаря высокой частоте вращения режущих элементов машины. При изготовлении мясных фаршей в них вырабатывается большое количество воздуха, что отрицательно сказывается на вкусе, цвете и консистенции продуктов. При вакуумировании фарша удаляются не только крупные, но и мелкие пузырьки воздуха, что позволяет улучшить товарный вид колбас на разрезе и повысить качество продукции.

Процесс термической обработки колбас.

Приготовление фарша полукопченых и варено-копченых колбас осуществляется на куттере по западной технологии на основе единого фарша и структурных составляющих, вводимых на последней стадии куттерования. Окончание процесса куттерования определяется по рисунку фарша, все компоненты фарша должны быть равномерно распределены.

Для снижения температуры фарша вода частично или полностью заменяется льдом. Для получения фарша высокого качества соблюдается определенная последовательность закладки составных компонентов фарша.

Ливерные, кровяные колбасы и зельцы готовят по традиционной технологии из варенного и бланшированного животного сырья. Для изготовления применяют жилованые, говяжьи и свиные субпродукты.

Формование колбасных изделий осуществляется на вакуумных шприцах с программным обеспечением, в комплекте с клипсатором, что позволяет регулировать скорость и плотность набивки оболочки фарша, а дозирующее устройство позволяет набивать колбасы определенной массы.

Вареные колбасы, сосиски, сардельки набиваются в непроницаемую полиамидную оболочку, что позволяет уменьшить термопотери и увеличить сроки хранения вареных колбас до 40 суток, а сосисок и сарделек до 15 суток при температуре хранения +0…+4 градуса. Так же вареные колбасы, сосиски, сардельки набиваются в натуральную оболочку, при этом сроки хранения сокращаются до 5 суток, но вкусо-ароматические характеристики улучшаются.

Полукопченые и варено-копченые колбасы набиваются в белковые, целлюлозные влаго- и дымопроницаемые оболочки, а так же натуральные оболочки. Сроки хранения варено-копченых колбас до 15 суток, а полукопченых 10 суток при температуре хранения +12.

Искусственная оболочка клипсуется с наложение клипс на оба конца батона и протягиванием петель. Для колбас в натуральной оболочке осуществляют вязку колбас вручную. На всю продукцию наносится товарный знак предприятия, который включает название предприятия, название и сорт колбасы, состав сырья, калорийность, содержание белка и жира в 100 г продукта. Осадку проводят только для полукопченых и варено-копченых колбас при температуре +2...+8 градусов не более двух суток. Вареные же колбасы, сосиски и сардельки благодаря использованию мяса с высокими функционально-технологическими свойствами; высокой степенью гомогемизции сырья; использование систем вакуумирования мясных эмульсий; оптимальных режимов последующей обработки — позволяет исключить процесс осадки.

Процесс термической обработки колбас осуществляется в универсальных термокамерах с автоматическим контролем и регулированием температурно-влажностных режимов. В таких камерах осуществляют термообработку как вареных колбас, сосисок и сарделек, так копченых колбас и деликатесов. Параметры термообработки (температура, относительная влажность воздуха, плотность дыма, продолжительность процесса) для каждого вида изделий различна. Коптят копченные колбасы и деликатесы при различных режимах. Копчение производится в универсальной термокамере с высокой степенью очистки дыма от канцерогенных веществ, в результате получается продукт безвредный и экологически чистый. Применение уникального способа копчения очищенным дымом полученным из щепы твердых пород деревьев, позволяет приобрести продуктам красивый коричневато-золотистый цвет с приятным ароматом копчения и высокими органолептическими показателями.

3)

Лаборатория

Методы исследований

Органолептическая оценка ( ГОСТ 23670-79).

Пробы от образцов колбасных изделий отрезают в поперечном направлении на расстоянии не менее 5 см от края. В отобранных пробах оценивают внешний вид, запах, вкус и консистенцию. Внешний вид определяют путем внешнего осмотра образцов, липкость и ослизнение путем легкого прикосновения пальцев к продукту. Запах устанавливают сразу после надрезания оболочки поверхностного слоя или разламывания батонов. В целых, неразрезанных изделиях определяют запах при помощи специальной деревянной или металлической спицы или иглы, сразу после извлечения её из толщи продукта. В копченостях обязательно определяют запах мышечной ткани, прилегающей к кости. Запах и одновременно вкус сосисок и сарделек определяют в разогретом виде, поэтому их предварительно опускают в холодную воду и нагревают до кипения.

Цвет. Цвет фарша и шпика определяют на разрезе и со стороны оболочки, после снятия её с части батона. Консистенция. Консистенцию определяют, легко надавливая пальцем на свежий разрез изделия, на котором одновременно устанавливают наличие воздушных пустот, серых пятен и инородных тел в колбасных изделиях. Батоны или части разрезают через середину вдоль и поперек. Крошливость фарша определяют путем осторожного разламывания среза колбасы.

Для определения сочности сосисок и сарделек их прокалывают в разогретом виде. В местах прокола должна выступать капля жидкости. Стандартом предъявляются следующие требования к готовой продукции: Внешний вид: батоны должны иметь чистую поверхность без повреждения оболочки, без пятен, слипов, наплывов фарша, плесени и слизи.

Консистенция: упругая для вареных и полукопченых колбас, и плотная для копченых колбас. Вид на разрезе: фарш монолитный, для копченых колбас – плотный, кусочки шпика или грудинки равномерно распределены и имеют кубическую или призматическую форму, и установленные размеры края шпика не оплавлены, цвет шпика белый, допускается розоватый оттенок, окраска фарша равномерная без каких-либо пятен. Запах и вкус: для вареных колбас- ароматный запах пряностей, вкус приятный, в меру соленый; для полукопченых и копченых – ароматный запах копчения, пряностей; вкус приятный, острый, солоноватый.

Лабораторные методы исследования

Согласно «Правилам ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясопродуктов» при подозрении, что мясо получено от убоя больных животных и убитых в состоянии агонии, кроме бактериоскопического анализа, определяют рН, ставят реакцию на пероксидазу, а для мяса крупного рогатого скота и формольную пробу (реакция с нейтральным формалином). До определения рН, постановки реакции на пероксидазу, а также формольной реакции мясо должно созреть в течение 20 -- 24 ч. Для физико-химического анализа в ветеринарную лабораторию отправляют пробу мышц не менее 200 г. Одновременно направляют для бактериологического исследования пробы внутренних органов и 2 -- 3 лимфатических узла.

Бактериоскопия. Для выяснения обсемененности мяса микрофлорой и выявления возбудителей остро протекающих инфекционных заболеваний проводят бактериоскопию мазков-отпечатков из глубоких слоев мышц, внутренних органов и лимфоузлов. Бактериоскопия должна предшествовать биохимическим методам. Поверхность органа или ткани прижигают шпателем, стерильными инструментами вырезают кусочек и делают отпечаток на предметном стекле. Сушат на воздухе, фламбируют над пламенем горелки, окрашивают по Грамму и микроскопируют под иммерсией.

В мазках-отпечатках из глубоких слоев мяса, внутренних органов и лимфатических узлов здоровых животных микрофлора отсутствует. При заболеваниях в мазках-отпечатках находят кокки или палочки.

В ветеринарной лаборатории после бактериоскопии проводят посев на питательные среды с последующей идентификацией выросшей культуры. Определение рН. Величина рН мяса зависит от содержания в нем углеводов в момент убоя животного, а также от активности внутримышечных ферментов. При жизни животного реакция среды мышц слабощелочная. После убоя в процессе ферментации мяса здоровых животных происходит резкий сдвиг показателя концентрации водородных ионов в кислую сторону. Так, через сутки рН снижается до 5,6-5,8. В мясе больных или убитых в атональном состоянии животных такого резкого снижения рН не происходит. Мясо больных, а также переутомленных животных имеет рН в пределах 6,3-6,5; мясо здоровых - 5,7-6,2. Определяют рН потенциометрическим и колориметрическим способами.

Потенциометрический способ. Потенциометры предназначены для электрометрического определения концентрации водородных конов (рН) и для других целей. Существуют приборы рН-метр 340, ионометр ЭВ-74 и др. Определение рН проводят по прилагаемым к каждому прибору инструкциям и методикам в водной вытяжке, приготовленной в соотношении 1 : 10. Для приготовления вытяжки 1 : 10 берут 10 г чистой мышечной ткани, помещают в ступку, мелко измельчают ножницами и растирают пестиком. Добавляют немного дистиллированной воды из общего количества 100 мл. Мясную кашицу переносят в колбу, ступку промывают оставшимся количеством воды, которую затем сливают в ту же колбу. Колбу закрывают пробкой, мясо с водой взбалтывают 3 мин, затем 2 мин отстаивают и 2 мин взбалтывают вновь. Вытяжку фильтруют через три слоя марли, а затем через бумажный фильтр.

Список используемых источников:

1. Рогов И.А. Справочник технолога колбасного производства/ Под общ. ред. Рогова И.А, Забалиты А.Г, - М. : Колос, 1993- 431с.

2. Рогов И.А. и др. Общая технология мяса и мясных продуктов Рогов И.А., Забалита А.Г., Казюлин Г.П. – М.: Колос, 2000. – 367с.

3. ООО «Ансей ВМК» http://www.anseivmk.ru/iso.asp

4. Техническое оборудование http://www.prodmashimpeks.ru/

5. http://tehstandart.com/gost/16290-86

Приложение 1.

АВТОМАТ ДЛЯ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ И КОЛБАСНЫХ ПЛАВЛЕННЫХ СЫРОВ Л5-ФА2-Л.

Производительность, кг/ч 1200 - 2700 Размер батона, мм диаметр 65 или 90 длина 500 Потребление электроэнергии, кВт/ч 5,47 Установленная мощность, кВт 5,6 Расход сжатого воздуха, м3/ч 20 Габаритные размеры, мм 3890 х 1100 х 2300 Масса, кг 1600

Предназначен: для образования двухслойной оболочки из целлофановой ленты, наполнения ее колбасным фаршем с одновременным вакуумированием, формования колбасного батона, изготовления скрепок, наложения их на концы батонов и автоматического отделения батонов один от другого. Автомат применяется в колбасных цехах мясоперерабатывающих предприятий На специальном формообразующем воротнике изготавливается трубчатая оболочка. При прохождении по пустотелой цевке, на нее накладывается маркированная лента с обозначением вида колбасного изделия и второй слой целлофановой наружной оболочки, который образуется путем навивки ее по спирали. Наполнение оболочки производится с помощью наполнителя через цевку с одновременным вакуумированием. Нашприцованная оболочка подается в механизм изготовления и наложения скрепок, где одновременно происходит пережим оболочки, изготовление двух скрепок из алюминиевой проволоки, наложение их на концы батонов и разрезание перемычки между батонами.

Приложение 2.

Блокорезки К7-ФБМ

Предназначены для измельчения замороженных продуктовых блоков (мясных, творожных, шоколадных, сливочного масла и т.д.) на куски. Блокорезки используются в линиях по производству детского питания, мясных полуфабрикатов, колбас и сосисок (без дефростирования).

Приложение 3.

КОЛЛОИДНАЯ МЕЛЬНИЦА К6-ФКМ

Предназначена для тончайшего измельчения мяса при приготовлении фарша для сосисок, сарделек, бесструктурных вареных колбас и стабилизатора из свиной шкурки в условиях колбасных цехов мясокомбинатов. Сырье предварительно должно быть измельчено на волчке, через решетку с отверстием не более 3 мм. Также используется для измельчения рыбы,семян подсолнуха, ореха, сои, свиной шкурки.

Приложение 4.

Фаршемешалки К7-ФМУ-335 и К7-ФМУ-150

Назначение:

перемешивание мясного фарша до требуемой консистенции со всеми компонентами, предусмотренными рецептурой и технологическим процессом изготовления колбасных изделий.

|