Новосибирский Государственный Аграрный Университет

Агротехнологический факультет

Кафедра механизации животноводства

Реферат

На тему

: «Устройство и работа машин ИКМ-5М, ОМ-1, ДБ-5»

Выполнил:

студент 142 группы

Ленартович Александр

Проверил:

Дюндиков Александр Николаевич

Новосибирск 2010 г.

Содержание

· Устройство и работа унифицированной безрешетной дробилки ДБ-5……………………………………………………………………………….стр 2

· Устройство и работа очистителя – охладителя молока ОМ-1………………………………………………………………………………стр 4

· Устройство и принцип работы измельчителя-камнеуловителя ИКМ-5М……………………………………………………………………………стр 11

Унифицированная безрешетная дробилка ДБ-5

В технологический процесс работы дробилки ДБ-5 входят следующие операции: загрузка зернового бункера, подача зерна на измельчение, измельчение зерна, подача измельченного материала из дробильной камеры в разделительную, разделение измельченного материала на фракции, подача готовой фракции на выгрузку, возврат недоизмельченной фракции в дробильную камеру, выгрузка готового продукта и сброс избытка воздуха через фильтрующее устройство.

Эти операции взаимосвязаны и протекают в непрерывном цикле. Однако для лучшего уяснения рассмотрим каждую операцию в отдельности.

Загрузка зернового бункера осуществляется загрузочным шнеком, который управляется с помощью датчиков нижнего и верхнего уровня. Как только нижний датчик ос-вободился от зерна, подается сигнал и включается шнек. Предназначенное для измельчения зерно загружается в бункер и после его наполнения, а также после сигнала, поступившего от датчика верхнего уровня, шнек отключается. Данная операция в процессе непрерывной работы дробилки повторяется.

Подача зерна на измельчение происходит через канал. После сигнала автоматического регулятора заслонка поднимается или опускается, поддерживая определенную толщину слоя зерна, поступающего в дробильную камеру на измельчение. Зерно под действием силы тяжести и разрежения, создаваемого вращающимся ротором, поступает на измельчение.

Измельчение зерна происходит за счет воздействия на него вращающегося ротора. Под воздействием шарнирно подвешенных молотков и зерно измельчается за неполный оборот ротора и выносится за пределы дробильной камеры.

Транспортирование измельченного материала из дробильной камеры в кормопровод осуществляется за счет швыркового эффекта ротора и воздушного потока, создаваемого им. Интенсификация воздушного потока происходит за счет вихревой камеры, установленной в корпусе дробилки. Смесь измельченного материала и воздуха по кормопроводу поступает в разделительную камеру.

Реклама

Разделение измельченного материала на фракции протекает следующим образом. Воздушно-продуктовый слой поступает на поверхность решетного сепаратора. Часть измельченного зерна (мелкая фракция) проходит через отверстия сепаратора и выгружается шнеком 6 за пределы разделительной камеры.

Подача готовой фракции осуществляется шнеком разделительной камеры, который перегружает готовый продукт в выгрузной шнек.

Подача недоизмельченной фракции на возврат в дробильную камеру происходит по возвратному каналу 4. В зависимости от положения поворотной заслонки, которая управляется рычагам, выведенным на одну из боковых стенок разделительной камеры, определяется количество подаваемых на возврат фракций. Если заслонка находится в крайнем правом положении (мелкий помол), то все фракции, не прошедшие через отверстия сепаратора, по возвратному каналу поступают на доизмельчение. При среднем положении заслонки (показана пунктирной линией) часть материала возвращается на доизмельчение (средний помол), а при крайнем левом положении (крупный помол) все фракции поступают на выгрузку. В этом положении заслонки сепаратор не выполняет своей функции, т. е. нет разделения, так как весь материал идет на выгрузку.

Выгрузка готового продукта в транспортные средства ведется специальным шнеком. Измельченный до необходимой фракции материал сначала транспортируется за пределы разделительной камеры шнеком, а затем через рукав – выгрузным шнеком.

Сброс избытка воздуха осуществляется через фильтр. Смесь фракций зерна и воздуха, прошедшая через отверстия сепаратора, разделяется: зерновая фракция осаждается в зоне шнека, а запыленный воздух поднимается вверх. Часть его через канал возврата воздуха снова поступает в дробильную камеру, а избыток запыленного воздуха, пройдя пылеотделитель, частично очистившись от пылевидных фракций, поступает в зону фильтра и, пройдя окончательную очистку, выбрасывается в атмосферу.

При работе дробилки с закрытым циклом (заслонки в правом крайнем положении) количество рециркуляционного материала зависит не только от качества измельчения, происходящего в дробильной камере, но и от способа разделения измельченного материала на фракции. В этом случае решетный сепаратор является активным разделителем. Если заслонки находятся в крайнем левом положении (открытый цикл), сепаратор не нужен. Но так как дробилка перестраивается на различные режимы в процессе работы, а сепаратор во втором случае не оказывает отрицательного влияния на рабочий процесс, его из дробилки не вынимают.

Реклама

Разработана прямоточная конструкция разделительной камеры. Отличительной особенностью является то, что вместо решетного сепаратора установлена гладкая пластина, а регулировка процессом разделения измельченного продукта на фракции осуществляется заслонками, обеспечивающими мелкий, средний или крупный помол.

Устройство и работа очистителя – охладителя молока ОМ – 1

Очиститель – охладитель ОМ – 1 предназначен для центробежной очистки и быстрого, тонкослойного охлаждения молока в закрытом потоке. Охлаждающей жидкостью является вода, поступающая из холодильной установки. Очиститель – охладитель молока ОМ – 1 состоит из сепаратора – молокоочистителя, пластинчатого охладителя, молочного насоса и соединительного шлангов.

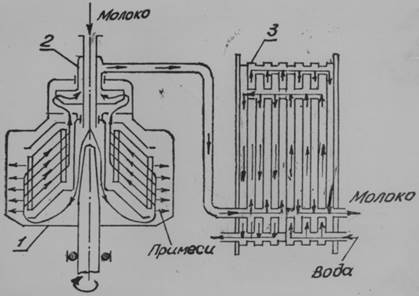

Очистка и охлаждение молока происходит согласно технологической схеме (рис.1).

Рис.1. Технологическая схема очистителя-охладителя молока ОМ-1:

1-барабан, 2-приемно-выводное устройство, 3-пластинчатый охладитель.

В очиститель молоко подаётся насосом 36 МЦ 6 – 12 производительностью 1000 л / ч с температурой не ниже 25 ° С. Молоко, пройдя между тарелками барабана сепаратора, направляется к напорному диску. Сепараторная слизь под действием центробежной силы отбрасывается к стенке грязевого пространства барабана. Пройдя напорный диск, молоко под напором поступает в пластинчатый охладитель. После охлаждения встречным потоком воды молоко отводится из охладителя в ёмкость для хранения.

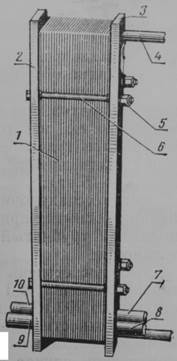

По конструкции напорный диск подобен рабочему колесу центробежного насоса. Охладитель представляет собой набор теплообменных пластин, зажатых между упорной и прижимной плитами (рис.2).

Рис.2. Пластинчатый охладитель:

1-комплект теплообменных пластин, 2-упорная плита, 3-нажимная плита, 4-штанга, 5-гайка, 6-шпилька, 7 и 10-патрубки для подвода и отвода молока, 8 и 9-патрубки для подвода и отвода хладоносителя.

Охладитель имеет 39 однотипных пластин, 2 разделительные пластины и 1 крайнюю пластину, установленную у прижимной плиты.

Разделительные и крайняя пластины, в отличие от остальных, имеют два отверстия. Каждая пластина, кроме крайней, имеет приклеенную уплотнительную прокладку.

Пластины зажаты между плитами стяжными болтами.

В упорной плите установлены резиновые кольца, а в прижимной – уплотнительные. Сборку охладителя необходимо производить согласно схеме компоновке пластины. Все нечётные пластины установить против штуцера "молоко" концами с клеймом А, а всё четные концами с клеймом Б, за исключением крайней пластины, которую установить с клеймом А. Разделительные пластины установить по порядку, как 1–ю и 22–ю. После сборки охладителя пластины стягиваются до тех пор, пока расстояние между упорной и прижимной плитами не будет в пределах 97 – 109 мм.

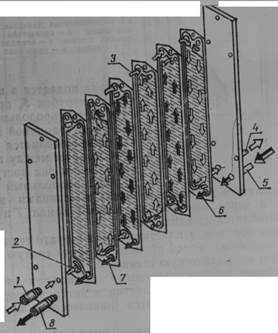

Молоко, подлежащее охлаждению, из сепаратора – молокоочистителя поступает в охладитель через штуцер упорной плиты и попадает в продольный коллектор, образованный отверстиями пластин (рис.3).

По коллектору молоко доходит до разделительной пластины и распределяется по каналам между пластинами первого пакета. После охлаждения в межпластинных каналах первого пакета молоко через отверстие разделительной пластины попадает в продольный коллектор, образованный отверстиями второго пакета, проходит по каналам между пластинами второго пакета, попадает в нижний коллектор и выходит из охладителя через штуцер прижимной плиты по шлангу в емкость для хранения молока.

Рис.3. Схема движения теплообменивающихся сред в пластинчатом охладителе: 1 и 4-патрубки для подвода и отвода молока, 2 и 3-соответственно нижний и верхний продольные каналы движения молока, 5 и 8- патрубки для подвода и отвода хладоносителя, 6 и 7-нижние продольные каналы движения хладоносителя

Хладоноситель (вода) подается через штуцер прижимной плиты, движется в направлении, противоположном направлению движения молока и выходит из охладителя через штуцер упорной плиты.

Очистку и охлаждение молока необходимо начинать при объеме выдоенного молока, достаточном для обеспечения непрерывной подачи его в сепаратор с таким расчетом, чтобы очистка – охлаждение всего выдоенного молока закончилось не позднее чем через 10 – 15 минут после окончания доения коров. Перед очисткой молока заливают в молочную ванну воду, подогретую до температуры t = 50…60 ° С, включают на 3…10 минут молочный насос и прополаскивают сепараторный барабан и охладитель.

Затем устанавливают подачу охлаждающей воды при помощи крана на подводящей водопроводной трубе из расчета 300 л / ч и только после этого заливают в ванну молоко, включают молочный насос и производят очистку – охлаждение молока. Продолжительность работы очистителя – охладителя до его установки и выгрузки накопленного осадка зависит от загрязненности молока. Окончив очистку молока, немедленно приступают к опорожнению от молока всей системы. Для этого, не останавливая сепаратор, пропускают через него около 10 литров теплой воды. Затем промывают в течение 15 минут моющим раствором. Для мойки рекомендуется применять 0,5 % - ые водные растворы моющих порошков А, Б или В по МРТУ 18/173 – 67. Затем снова промывают в течение 10 минут при температуре 30 ° С.

Дезинфекция очистителя – охладителя производится: летом – через день, зимой – один раз в пять дней 0,1 % - ым раствором гипохлорита натрия или гипохлорита кальция. Дезинфекция заменяет мойку моющим раствором, но после нее прополаскивают холодной водой при температуре 40 - 45 ° С.

Раз в месяц проводят тщательную ручную мойку мягкими щетками и ершами молочных шлангов, пластин охладителя, предварительно отвернув гайки стяжных болтов, отодвинув прижимную плиту и расставив пластины на направляющие штанги для удобства промывки.

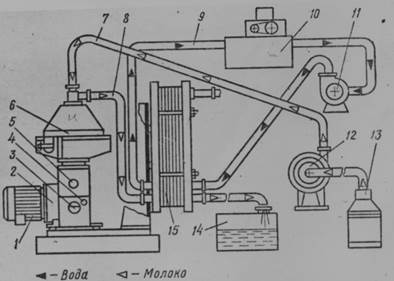

Рис.4. Конструктивно-техническая схема очистителя-охладителя ОМ-1:

1-электродвигатель, 2-муфта фрикционно-центробежная, 3-указатель уровня масла, 4-кнопка пульсатора, 5-пробка заливного отверстия, 6-центрифуга, 7 и 8-шланги, 9-трубопровод, 10-водоохлаждающая установка, 11-насос подачи холодной воды, 12-молочный насос, 13-ёмкость для необработанного молока, 14-танк молочный, 15-охладитель.

Техническая характеристика ОМ – 1

Пропускная способность, л / ч………………………………………..1000

Количество очищаемого молока до выгрузки

накопленного осадка при загрязненности

поступающего молока 0,06 %,кг……………………………………..2500

Частота вращения барабана, мин -1

……………………………………8000

Установленная мощность, кВт…………………………………………1,1

Расход охлаждающей воды……..трехкратный по отношению к молоку

Перепад температур между охлажденным

молоком и охлаждающей водой при

трехкратном расходе воды и начальной

температуре охлаждающей воды + 7 ° С – не более…………………2 ° С

Начальная температура очищаемого молока…………………25 - 32 ° С

Устройство и принцип работы измельчителя-камнеуловителя ИКМ-5М

В состав лабораторной установки входят: измельчитель-камнеулови- тель ИКМ-5, плакаты, линейка.

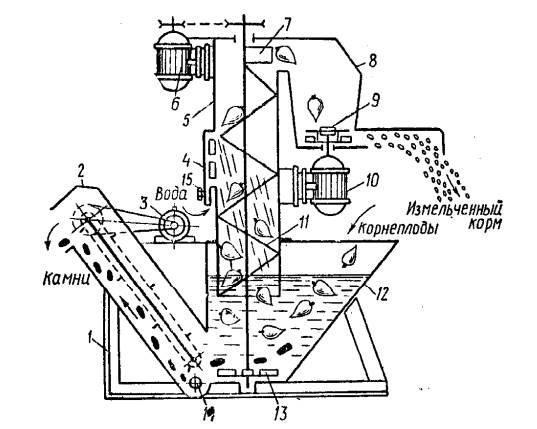

Измельчитель-камнеуловитель ИКМ-5 (рис. 6) состоит из рамы 1, ванны 12, конвейера-камнеуловителя 2 и мойки. К

верхней части на кожухе 5 смонтирован измельчитель 9 с электродвигателем 10, а внутри кожуха расположен вертикальный

винт 11, на валу которого в нижней части установлен крылач 13, а в верхней части – выбрасыватель корней 7. Винт в нижней

части опирается на капроновую пятку. Измельчающий аппарат 9 расположен в измельчающей камере и состоит из верхнего

и нижнего дисков с ножами. На верхнем диске для предварительного измельчения продукта расположены два горизонталь-

ных и один вертикальный ножи. Нижний диск имеет только вертикальные ножи и лопатки для выбрасывания измельчённого

корма. Все рабочие органы измельчителя насажены и закреплены непосредственно на валу электродвигателя. В измельчаю-

щей камере устанавливается сменная дека, нижняя цилиндрическая часть которой выполнена в виде зубьев.

Рабочий процесс протекает следующим образом. Открытием водяного крана заполняют моечную ванну водой до уров-

ня переливной трубки. Затем включают измельчитель 9, винт 11 и конвейер 2, а после них включают конвейер подачи кор-

ней на мойку. В моечной ванне вращающимся водяным потоком, создаваемым крылачом 13, корнеклубнеплоды отмываются и винтом транспортируются к измельчителю. Загрязнения, камни и металлические примеси отбрасываются крылачом в приёмник конвейера –камнеудалителя 2 и удаляются за пределы установки. В процессе перемещения корнеплодов винтовым

конвейером к выбрасывателю 7 они дополнительно обмываются встречным потоком воды, выходящей из душевой установ-

ки 4. Ножами верхнего диска корни предварительно измельчаются в стружку, которая отбрасывается на деку и, проходя ме-

жду ножами противорежущей гребенки и нижнего диска, доизмельчается и выбрасывается лопатками через направляющий

рукав наружу.

Рис. 6. Измельчитель-камнеуловитель-мойка ИКМ-5М

Степень измельчения регулируют установкой соответствующих противорежущих гребенок и изменением частоты вращения двухскоростного электродвигателя 10. Для приготовления измельченной массы для свиней принимаем частоту вращения измельчителя 1000 мин–1 и 500 мин–1 со снятой декой при измельчении корнеплодов для крупного рогатого скота.

При использовании ИКМ-5 для мойки корнеклубнеплодов без измельчения снимают деку и верхний диск измельчителя,

а на его место ставят диск-выбрасыватель. При этом частоту вращения диска-выбрасывателя уменьшают до 500 мин–1. Для

переработки мерзлых корней на верхний диск измельчителя устанавливают зубчатые ножи, а деку и горизонтальные ножи

снимают, переключатель переводят в положение 500 мин–1.

В установке привод рабочих органов независимый и осуществляется от трёх электродвигателей общей мощностью 10,5

кВт. Производительность установки 5…7,5 т/ч.

Допускаемая остаточная загрязнённость корнеклубнеплодов после мойки не должна превышать 2...3 %, которую опре-

деляют по формуле

m1 − m

δз = ⋅ 100 % ,

m1

где m1 – масса порции загрязнённых корнеклубнеплодов, кг; m – масса той же порции совершенно чистых корнеклубнепло-

дов, кг.

Список литературы

· www.tstu.ru/education/elib/pdf/2008/vedishev-a.pdf(ИКМ-5М)

· http://monolitagro.ru/foragemanufactured2/-5-qkrmzq-/crusher-krmz5.html(ДБ-5)

· http://studentbank.ru/view.php?id=14638(ОМ-1)

|