Санкт - Петербургский Государственный Морской Технический Университет

Кафедра Силовых Энергетических Установок, Систем и Оборудования

Курсовой проект

Судовые гидравлические машины

Выполнил:

студент группы 2331

Мазилевский И.И.

Проверил:

Гришин Б. В.

Санкт – Петербург

2009

Содержание расчетно-пояснительной записки:

Введение3стр.

1 Расчет рабочего центробежного насоса с цилиндрическими лопастями по струйной

теории3стр.

1.1 Исходные данные3 стр.

1.2 Определение параметров рабочего колеса3 стр.

1.3 Расчет основных размеров входа рабочего колеса4 стр.

1.4 Расчет основных размеров выхода рабочего колеса6 стр.

1.5 Расчёт и построение меридианного сечения колеса 8 стр.

1.6 Расчёт и построение цилиндрической лопасти рабочего колеса в плане 9 стр.

1.7 Проверочный расчёт на кавитацию12 стр.

Введение

Центробежные насосы составляют весьма обширный класс насосов. Перекачивание жидкости или создание давления производится в центробежных насосах вращением одного или нескольких рабочих колес. Большое число разнообразных типов центробежных насосов, изготовляемых для различных целей, может быть сведено к небольшому числу основных их типов, разница в конструктивной разработке которых продиктована в основном особенностями использования насосов. В результате воздействия рабочего колеса жидкость выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпусе центробежного насоса в давление перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе или направляющем аппарате. Несмотря на то, что жидкость поступает из колеса в канал спирального отвода с постепенно возрастающими сечениями, преобразование скоростного напора в пьезометрический осуществляется главным образом в коническом напорном патрубке . Если жидкость из колеса попадает в каналы направляющего аппарата , то большая часть указанного преобразования происходит в этих каналах. Направляющий аппарат был введен в конструкцию насосов на основании опыта работы гидравлических турбин, где наличие направляющего аппарата является обязательным. Насосы ранних конструкций с направляющим аппаратом назывались турбонасосами.

Реклама

Наиболее распространенным типом центробежных насосов являются одноступенчатые центробежные насосы с горизонтальным расположением вала и рабочим колесом одностороннего входа.

1 Расчет рабочего центробежного насоса с цилиндрическими лопастями по струйной теории

1.1 Исходные данные

Подача……………………………………………………….….Q=0,03/0,06 м /сек /сек

Напор……………………………………………………….…...H=650/1300 Дж/кг

Давление в воздухоудалителе…………………………….…...Р =1*10 =1*10 Па Па

Высота всасывания………………………..……………….…...hвс

=-3 м

Температура жидкости…………………………………………t =15 o

C =15 o

C

Сопротивление приёмного трубопровода………………...…. = 5 Дж/кг = 5 Дж/кг

1.2 Определение параметров рабочего колеса

В многоступенчатом насосе параметры колеса определяются так:

Подача колеса: Q =Q, где Q=0,03м =Q, где Q=0,03м /сек /сек

Напор колеса: H *i *i =H , где H =H , где H =650 Дж/кг, i =650 Дж/кг, i =1 =1

Все колеса насоса закрепляются на одном валу и вращаются с одинаковой частотой. Максимальная величина частоты вращения ограничивается возможностью появления в насосе кавитации. Величина максимальной частоты вращения определяется следующим образом:

H

) )

g=9.81м/с - ускорение силы тяжести. - ускорение силы тяжести.

P =1*100000 Па- давление на входе. =1*100000 Па- давление на входе.

Р =1703 Па-давление парообразования при данной температуре. =1703 Па-давление парообразования при данной температуре.

р=998,957 кг/м -плотность воды. -плотность воды.

А=1,05….1,3-коэффициент запаса. Примем 1,134

h =5 Дж/кг- гидравлические потери в приемном водопроводе. =5 Дж/кг- гидравлические потери в приемном водопроводе.

Подставим значения в уравнение для  а затем в H а затем в H : :

=1/1,2*((100000-1703)/ 998,957-9,81*(-3)-5)=108,354Дж/кг =1/1,2*((100000-1703)/ 998,957-9,81*(-3)-5)=108,354Дж/кг

H =1/9.81*((105

-1703)/ 998,957-1,134*108,354-5)) = -3,000м =1/9.81*((105

-1703)/ 998,957-1,134*108,354-5)) = -3,000м

Принимая величину кавитационного коэффициента быстроходности С=800,находим максимальную частоту вращения:

=800*(108,354) =800*(108,354) /31,15*0,03 /31,15*0,03 =4979,707об/мин. =4979,707об/мин.

Принимаем n=2930 об/мин

Чтобы найти  воспользуемся формулой: воспользуемся формулой:

, где , где

- коэффициент быстроходности для напорнопажарного насоса (50….100) - коэффициент быстроходности для напорнопажарного насоса (50….100)

= = =2930*0,03 =2930*0,03 *20,25/650 *20,25/650 =79,830 =79,830

Расчетная подача  колеса определяется по уравнению: колеса определяется по уравнению:

= = =0,03/0,915=0,032 м =0,03/0,915=0,032 м /сек /сек

Примечание: Значение объемного к.п.д.  ,учитывающего протечку жидкости через переднее уплотнение колеса: ,учитывающего протечку жидкости через переднее уплотнение колеса:

=0,965 =0,965

Тогда объемный к.п.д.:

= = -(0,03…0,05)= 0,965 -0,05=0,915. -(0,03…0,05)= 0,965 -0,05=0,915.

Теоретический напор колеса определяется по уравнению:

Величину гидравлического к.п.д. можно оценить по формуле А.А.Ломакина:

=0,864; =0,864;

Примечание: Приведенный диаметр входа в колесо определяется уравнением подобия:

=85,007мм =85,007мм

=3,6…6,5-выюбирается в зависимости от кавитационных качеств колеса; выберем : =3,6…6,5-выюбирается в зависимости от кавитационных качеств колеса; выберем :

=3,8. =3,8.

Таким образом:

=650/0,864=752,299Дж/кг =650/0,864=752,299Дж/кг

Механический к.п.д. определяется по уравнению:

-К.П.Д., учитывающий потери энергии на трение наружной поверхности колеса о жидкость(дисковое трение), определяется по уравнению: -К.П.Д., учитывающий потери энергии на трение наружной поверхности колеса о жидкость(дисковое трение), определяется по уравнению:

Реклама

=1/(1+820/ =1/(1+820/ )=0,8860; )=0,8860;

-К.П.Д., коэффициент, учитывающий потери энергии на трении в подшибниках и сальниках насоса, лежит в пределах -К.П.Д., коэффициент, учитывающий потери энергии на трении в подшибниках и сальниках насоса, лежит в пределах  =0,95…..0,98. Выберем =0,95…..0,98. Выберем  =0,96 =0,96

=0,96*0,8860=0,8506; =0,96*0,8860=0,8506;

К.П.Д. насоса определяется через его составляющие:

Мощность потребляемая насосом:

=28981Вт =28981Вт

=31879,101Вт =31879,101Вт

Электромотор: N= 30 кВт n=2930 модель: А02-72-2M, тогда

= = =2930*0,03 =2930*0,03 =79,830 =79,830

1.3 Расчет основных размеров входа рабочего колеса:

Размеры входа рабочего колеса рассчитываются из условия обеспечения требуемых кавитационных качеств колеса и минимальных гидравлических потерь.

Значение скорости со входа потока в колесо оценивается по формуле С.С.Руднева:

=2,6218м /с =2,6218м /с

Примечание: - принимается в зависимости от требуемых кавитационных качеств колеса и лежит в пределах 0,03..0,09 , выберем 0,040 - принимается в зависимости от требуемых кавитационных качеств колеса и лежит в пределах 0,03..0,09 , выберем 0,040

Вал рассчитывается на прочность от кручения и изгиба и проверяется жесткость и критическую частоту вращения. В первом приближении диаметр вала рабочего колеса находится из расчета на кручение по формуле:

; ;

=(16 =(16 ) ) ; где ; где

-крутящий момент, приложенный к валу; -крутящий момент, приложенный к валу;

Величина крутящего момента определяется по формуле:

=9,57*N/n=97,9863Н*м; =9,57*N/n=97,9863Н*м;

-допускаемое напряжение -допускаемое напряжение

=(300-500)*100000 Н*м; таким образом, выберем =(300-500)*100000 Н*м; таким образом, выберем  =400*105 =400*105

=(16*97,9863/3.14/400/100000) =(16*97,9863/3.14/400/100000) = 0,02319м = 0,02319м

=0,031+0,013=0,03619м; =0,031+0,013=0,03619м;

Диаметр втулки колеса определяется конструктивно по диаметру вала в зависимости от способа крепления колеса на валу:

0,05067м; 0,05067м;

Диаметр Do

входа на колесо находится из уравнения неразрывности:

, тогда: , тогда:

(4*0,0328/(3,14*2,6218)+ 0,050672

)1/2

=0,1360м; (4*0,0328/(3,14*2,6218)+ 0,050672

)1/2

=0,1360м;

Ширина b1

выходной кромки лопасти рабочего колеса и ее положение зависят от кавитационных качеств колеса и величины коэффициента быстроходности  ; b1

находятся из уравнения неразрывности: ; b1

находятся из уравнения неразрывности:

, где , где

Меридианная составляющая  абсолютной скорости принимает для колес со средними кавитационными качествами: абсолютной скорости принимает для колес со средними кавитационными качествами:

=(0,8…1,0)* =(0,8…1,0)* =1* =1* =2,622м/с =2,622м/с

Колеса имеющие средние кавитационные качества (С=800) и низкую быстроходность

( =40-100), выполняются с цилиндрическими лопастями. Диаметр =40-100), выполняются с цилиндрическими лопастями. Диаметр  окружности, проходящей через средние точки выходных кромок лопастей, применяются равным: окружности, проходящей через средние точки выходных кромок лопастей, применяются равным:

=(0.9-1.0)* =(0.9-1.0)* =0,95*0,131=0,1292м; =0,95*0,131=0,1292м;

/2=0,0646м ,тогда: /2=0,0646м ,тогда:

=0,0328/2/0,0646/3,14/2,622=0,0308м. =0,0328/2/0,0646/3,14/2,622=0,0308м.

Выходная кромка лопасти располагается параллельно оси колеса или под углом к 15-30 градусов к оси. Меридианная составляющая абсолютная скорости после поступления потока в межлопастной канал(т.е с учетом стеснения) определяется по уравнению:

1,015*5,234=5,312 м/с, где: 1,015*5,234=5,312 м/с, где:

=1,05-1,015-коэффициент стеснения на входе, выберем =1,05-1,015-коэффициент стеснения на входе, выберем  =1,1; =1,1;

Окружная скорость на входе в межлопастной канал определяется по уравнению:

=0,0646*306,67333 =19,811м/с =0,0646*306,67333 =19,811м/с

-угловая скорость -угловая скорость

=3,14*2930/30=306,673рад/с ; =3,14*2930/30=306,673рад/с ;

Угол  безударного поступления потока на лопасти находится из уравнения: безударного поступления потока на лопасти находится из уравнения:

=0,1456; =0,1456;

8,282о 8,282о

Угол установки лопасти на входе  определяется из формулы: определяется из формулы:

= = =8,282+10=18,282о

; =8,282+10=18,282о

;

Примечание :Для колес со средними кавитационными качествами принимается:

-1 -1 - угол атаки; выберем - угол атаки; выберем  10 10

Обычно  =18-2 =18-2 ; ;

При безотрывном обтекании лопасти поток движется по касательной к поверхности лопасти. Относительная скорость  потока после поступления на лопасть направлена по касательной к средней линии профиля лопасти при входе. Величина относительной скорости определяется по уравнению: потока после поступления на лопасть направлена по касательной к средней линии профиля лопасти при входе. Величина относительной скорости определяется по уравнению:

=9,193м/с; =9,193м/с;

По скоростям  строят треугольники скоростей на входе в межлопастные каналы рабочего колеса и определяют скорости строят треугольники скоростей на входе в межлопастные каналы рабочего колеса и определяют скорости  .(Рис 1) .(Рис 1)

Рисунок 1 Треугольник скоростей при входе в рабочее колесо насоса

1.4 Расчет основных размеров выхода рабочего колеса:

Размеры выхода рабочего колеса, основными из которых является наружный диаметр  рабочего колеса, ширина рабочего колеса, ширина  лопасти на выходе определяют из условия требуемого напора при достаточно высоком КПД. лопасти на выходе определяют из условия требуемого напора при достаточно высоком КПД.

Наружный диаметр  рабочего колеса находят методом последовательных приближений. В первом приближении он определяется по окружной скорости рабочего колеса находят методом последовательных приближений. В первом приближении он определяется по окружной скорости  , найденной из основного уравнения лопастных машин , найденной из основного уравнения лопастных машин  : :

; ;

Воспользуемся опытным соотношением скоростей:

=0,5..0,65; Примем =0,5..0,65; Примем  =0,6; =0,6;

Отсюда    или или  и того: и того:

=(752,299/0,6)0,5

=35,409м/с; =(752,299/0,6)0,5

=35,409м/с;

Определяем наружный диаметр  рабочего колеса в первом приближении: рабочего колеса в первом приближении:

= 0,2309м; = 0,2309м;

Из треугольников скоростей на входе и на выходе из межлопастных каналов следует:

и и  , тогда , тогда

; ;

- коэффициент стеснения на входе из колеса, принимается равным 1,0..1,05. Для снижения гидравлических потерь в насосе выходную кромку лопасти стремятся плавно заострить, т.е. - коэффициент стеснения на входе из колеса, принимается равным 1,0..1,05. Для снижения гидравлических потерь в насосе выходную кромку лопасти стремятся плавно заострить, т.е.  =1,0. Для увеличения прочности лопасти можно выполнять конечной толщины, т.е. с =1,0. Для увеличения прочности лопасти можно выполнять конечной толщины, т.е. с   - меридианная составляющая абсолютной скорости, выбирается в пределах (0,7…1,15)* - меридианная составляющая абсолютной скорости, выбирается в пределах (0,7…1,15)* для колес со средним кавитационными качествами для колес со средним кавитационными качествами  =1,0; =1,0;

3,0151м/с; 3,0151м/с;

Для обеспечения устойчивости движения потока в каналах колеса принимается отношение относительных скоростей:

; тогда ; тогда

= =  =0,3108 =0,3108

=18,109 =18,109 ; ;

Найденный угол  подходит, так как угол установки лопасти рабочего колеса на выходе находится в пределах подходит, так как угол установки лопасти рабочего колеса на выходе находится в пределах  =18…28 =18…28 ; ;

Минимальное число лопастей определяется по формуле:

; ;

0,1154м; 0,1154м;

0,05086м; 0,05086м;

-длина средней линии тока в меридианном сечении канала колеса. -длина средней линии тока в меридианном сечении канала колеса.

=7,186 принимаем z=8 =7,186 принимаем z=8

-коэффициент, учитывающий чистоту обработки поверхности и форму лопасти. Для определения значения коэффициентов ρ -коэффициент, учитывающий чистоту обработки поверхности и форму лопасти. Для определения значения коэффициентов ρ  можно использовать выражения: можно использовать выражения:

0,8365 0,8365

ρ=2(ψ/x)(1/(1-(R1

/R2

)2

))=0,3044

Теоретический напор колеса по струйной соответственно равен:

981,3122Дж/кг;∞ 981,3122Дж/кг;∞

Определим  из треугольника скоростей на выходе из треугольника скоростей на выходе  = = и подставим найденное выражение в основное уравнение. Получим: и подставим найденное выражение в основное уравнение. Получим:

; ;

Определим окружную скорость  во втором приближении: во втором приближении:

=35,956м/с; =35,956м/с;

По окружной скорости находим диаметр выхода  во втором приближении по уравнению: во втором приближении по уравнению:

=0,2345м; =0,2345м;

=((0,2345-0,2309)/ 0,2309)*100%=1,544%<5% =((0,2345-0,2309)/ 0,2309)*100%=1,544%<5%

1,985 1,985

Т.к.  второго и первого приближения не отличаются больше чем на 5%, то третье приближение не требуется. Затем вычисляем ширину лопасти на выходе: второго и первого приближения не отличаются больше чем на 5%, то третье приближение не требуется. Затем вычисляем ширину лопасти на выходе:

0,0150м; 0,0150м;

Относительная скорость на выходе:

=9,7м/с; =9,7м/с;

=20,923м/с; =20,923м/с;

По скоростям  строят треугольник скоростей при выходе из рабочего колеса насоса (Рис 2) строят треугольник скоростей при выходе из рабочего колеса насоса (Рис 2)

Рисунок 2 Треугольник скоростей при выходе из рабочего колеса насоса

1.5 Расчёт и построение меридианного сечения колеса:

Меридианным сечением рабочего колеса называется сечение колеса плоскостью, проходящей через ось колеса. При этом лопасти рабочего колеса не рассекаются, а входная и выходная кромки лопасти наносятся на секущую плоскость круговым проектированием, т.е. каждая точка кромок лопасти проворачивается вокруг оси колеса до встречи с секущей плоскостью.

Профилирование меридианного сечения ведётся так, чтобы ширина межлопастного канала рабочего колеса изменялась плавно от входа к выходу. Для этого, обычно, задаются графиком изменения меридианной составляющей абсолютной скорости  в функции от радиуса в функции от радиуса  или длины средней линии межлопастного канала. Форма средней линии межлопастного канала рабочего колеса выбирается по прототипам в зависимости от величины коэффициента быстроходности или длины средней линии межлопастного канала. Форма средней линии межлопастного канала рабочего колеса выбирается по прототипам в зависимости от величины коэффициента быстроходности  . .

Исходным уравнением для определения ширины межлопастного канала является уравнение неразрывности:

где где

расчетная подача, расчетная подача,

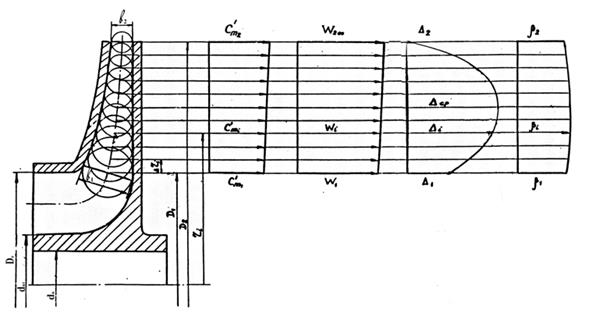

Меридианное сечение рабочего колеса и графики С’mi=f(ri), Wi

= f(ri) и Δi

= f(ri) βi

= f(ri) представлено ниже (Рис 3)

Рисунок 3 Меридианное сечение рабочего колеса и графики С’mi=f(ri), Wi

=f(ri) и Δi

= f(ri) βi

=f(ri)

1.6 Расчёт и построение цилиндрической лопасти рабочего колеса в плане:

Планом рабочего колеса называется сечение, полученное средней поверхностью тока и спроектированное на плоскость, нормальную к оси насоса. Сечение лопасти в плане строится по средней линии и толщине лопасти на соответствующих радиусах. Средняя линия сечения лопасти делит пополам толщину лопасти, отсчитываемую по нормали к средней линии лопасти.

Профилирование лопасти следует вести так, чтобы обеспечить возможно более благоприятные условия для безотрывного обтекания контура лопасти потоком рабочей среды. В этом случае гидравлические потери будут минимальными.

В тихоходных колёсах с цилиндрическими лопастями, у которых средняя линия канала в меридианном сечении имеет направление, близкое к радиальному, сечение лопасти в плане можно принять за истинное сечение лопасти поверхностью тока.

β-угол установки лопасти;

dr-приращение радиуса;

Тогда дифференциальное уравнение средней линии будет иметь вид:

Угол установки лопасти колеса на соответствующем радиусе может быть определён по зависимости:

где где

меридианная составляющая абсолютной скорости; меридианная составляющая абсолютной скорости;

относительная скорость; относительная скорость;

толщина лопасти; толщина лопасти;

t - шаг на соответствующем радиусе.

Так как значениями угла  , толщиной лопасти , толщиной лопасти  , скоростями , скоростями  в функции радиуса задаются, как правило, не аналитически, а в виде графиков или таблиц, интегрирование уравнения в функции радиуса задаются, как правило, не аналитически, а в виде графиков или таблиц, интегрирование уравнения

выполняется обычно приближённо по правилу трапеции. выполняется обычно приближённо по правилу трапеции.

Обозначим подынтегральную функцию

приращение центрального угла; приращение центрального угла;

приращение радиуса; приращение радиуса;

значения подынтегральной функции в начале и в конце рассматриваемого участка. Тогда значения подынтегральной функции в начале и в конце рассматриваемого участка. Тогда

а величина радиуса вычисляется по уравнению а величина радиуса вычисляется по уравнению

Указанные расчёты удобно проводить в табличной форме (Таблица 1). Сечение лопасти в плане представлено на Рис2.

Рисунок 2 Сечение рабочего колеса в плане

Таблица 1 Расчет лопасти в плане

| № |

ri |

в

i |

С'mi |

Wi |

С'mi/Wi |

ti |

Δi |

Δi/ti |

Sinβi |

βi |

tgβi |

Bi |

Δr

i |

(Bi+Bi-1)/2 |

Δν |

ν |

ν градусы |

| 1 |

0,065 |

0,0308 |

2,622 |

9,193 |

0,2852 |

0,05071 |

0,00200 |

0,03944 |

0,3246 |

18,943 |

0,3432 |

45,103 |

0 |

0 |

| 2 |

0,070 |

0,0292 |

2,661 |

9,244 |

0,2879 |

0,05470 |

0,00290 |

0,05301 |

0,3409 |

19,931 |

0,3626 |

39,574 |

0,00509 |

42,338 |

0,2153 |

0,215 |

12,338 |

| 3 |

0,075 |

0,0277 |

2,700 |

9,295 |

0,2905 |

0,05870 |

0,00350 |

0,05963 |

0,3502 |

20,497 |

0,3738 |

35,775 |

0,00509 |

37,674 |

0,1916 |

0,407 |

23,317 |

| 4 |

0,080 |

0,0261 |

2,740 |

9,345 |

0,2932 |

0,06269 |

0,00365 |

0,05822 |

0,3514 |

20,573 |

0,3753 |

33,363 |

0,00509 |

34,569 |

0,1758 |

0,583 |

33,391 |

| 5 |

0,085 |

0,0245 |

2,779 |

9,396 |

0,2958 |

0,06668 |

0,00385 |

0,05774 |

0,3535 |

20,702 |

0,3779 |

31,151 |

0,00509 |

32,257 |

0,1641 |

0,747 |

42,791 |

| 6 |

0,090 |

0,0229 |

2,818 |

9,447 |

0,2984 |

0,07068 |

0,00400 |

0,05660 |

0,3549 |

20,790 |

0,3797 |

29,255 |

0,00509 |

30,203 |

0,1536 |

0,900 |

51,593 |

| 7 |

0,095 |

0,0213 |

2,858 |

9,497 |

0,3009 |

0,07467 |

0,00390 |

0,05223 |

0,3531 |

20,679 |

0,3774 |

27,853 |

0,00509 |

28,554 |

0,1452 |

1,046 |

59,914 |

| 8 |

0,100 |

0,0197 |

2,897 |

9,548 |

0,3034 |

0,07866 |

0,00365 |

0,04640 |

0,3498 |

20,477 |

0,3734 |

26,725 |

0,00509 |

27,289 |

0,1388 |

1,185 |

67,867 |

| 9 |

0,105 |

0,0182 |

2,936 |

9,599 |

0,3059 |

0,08265 |

0,00325 |

0,03932 |

0,3452 |

20,196 |

0,3679 |

25,818 |

0,00509 |

26,272 |

0,1336 |

1,318 |

75,523 |

| 10 |

0,110 |

0,0166 |

2,976 |

9,649 |

0,3084 |

0,08665 |

0,00240 |

0,02770 |

0,3361 |

19,639 |

0,3568 |

25,389 |

0,00509 |

25,604 |

0,1302 |

1,448 |

82,984 |

| 11 |

0,115 |

0,0150 |

3,015 |

9,700 |

0,3108 |

0,09064 |

0 |

0 |

0,3108 |

18,109 |

0,3270 |

26,483 |

0,00509 |

25,936 |

0,1319 |

1,580 |

90,543 |

1.7 Проверочный расчёт на кавитацию:

=

2,884м / с;

=

2,884м / с;

20,020м /с; 20,020м /с;

19,811м/с; 19,811м/с;

41,400Дж/кг 41,400Дж/кг

= = 968,575 968,575

4,737 4,737

Вывод: Проверку на кавитацию выбранный насос прошел.

1.8 Построение приближенных напорных характеристик

Напорная характеристика насоса, совмещенная с характеристикой сети позволят, определить рабочий режим системы насос-сеть.

Используя основные уравнения энергии (уравнения Эйлера и Бернулли), можно получить следующие выражения для определения напора:

, где , где

-некоторые коэффициенты. -некоторые коэффициенты.

Коэффициенты  и и  можно найти по формулам: можно найти по формулам:

Безразмерные коэффициенты  и и  входящие в выражения, определяются по следующим зависимостям, полученным в результате статического анализа входящие в выражения, определяются по следующим зависимостям, полученным в результате статического анализа

= =

Таким образом, получаем:

Все сходится. Полученные значения коэффициентов подставляем в уравнение и, задаваясь радом значений, находим соответствующие значения напора колеса  . По полученным данным строим характеристику насоса. Значения точек представлены в Таблице 2. Эту характеристику необходимо совместить с характеристикой сети. При той же подаче напор сети . По полученным данным строим характеристику насоса. Значения точек представлены в Таблице 2. Эту характеристику необходимо совместить с характеристикой сети. При той же подаче напор сети  найдем из уравнения подобия найдем из уравнения подобия

Характеристика сети  и насоса и насоса  представлены на графике 1. представлены на графике 1.

Таблица 2 Данные для построения напорной характеристики насоса

| № |

Qi |

Hi |

Qi/Qр |

Hi сити |

| 1 |

0 |

718,68 |

0 |

0 |

| 2 |

0,0016 |

717,36 |

0,0488 |

1,79 |

| 3 |

0,0032 |

715,77 |

0,0976 |

7,16 |

| 4 |

0,0048 |

713,92 |

0,1463 |

16,11 |

| 5 |

0,0064 |

711,80 |

0,1951 |

28,64 |

| 6 |

0,008 |

709,42 |

0,2439 |

44,75 |

| 7 |

0,0096 |

706,78 |

0,2927 |

64,44 |

| 8 |

0,0112 |

703,88 |

0,3415 |

87,71 |

| 9 |

0,0128 |

700,71 |

0,3902 |

114,56 |

| 10 |

0,0144 |

697,27 |

0,4390 |

145,00 |

| 11 |

0,016 |

693,58 |

0,4878 |

179,01 |

| 12 |

0,0176 |

689,62 |

0,5366 |

216,60 |

| 13 |

0,0192 |

685,40 |

0,5854 |

257,77 |

| 14 |

0,0208 |

680,91 |

0,6341 |

302,52 |

| 15 |

0,0224 |

676,16 |

0,6829 |

350,85 |

| № |

Qi |

Hi |

Qi/Qр |

Hi сити |

| 16 |

0,024 |

671,15 |

0,7317 |

402,77 |

| 17 |

0,0256 |

665,87 |

0,7805 |

458,26 |

| 18 |

0,0272 |

660,33 |

0,8293 |

517,33 |

| 19 |

0,0288 |

654,53 |

0,8780 |

579,98 |

| 20 |

0,0304 |

648,46 |

0,9268 |

646,21 |

| 21 |

0,032 |

642,13 |

0,9756 |

716,03 |

| 22 |

0,0336 |

635,53 |

1,0244 |

789,42 |

| 23 |

0,0352 |

628,68 |

1,0732 |

866,39 |

| 24 |

0,0368 |

621,55 |

1,1219 |

946,95 |

| 25 |

0,0384 |

614,17 |

1,1707 |

1031,08 |

| 26 |

0,04 |

606,52 |

1,2195 |

1118,79 |

| 27 |

0,0416 |

598,61 |

1,2683 |

1210,09 |

| 28 |

0,0432 |

590,44 |

1,3171 |

1304,96 |

| 29 |

0,0448 |

582,00 |

1,3658 |

1403,41 |

| 30 |

0,0464 |

573,30 |

1,4146 |

1505,45 |

График 1 Напорные характеристики насоса

Точка пересечения этих характеристик определяет режим совместной работы насос-сеть. В данном случае такими параметрами являются:

H=620 Дж/кг и Q=0,0305  . .

2 Расход спирального отвода

2.1. Определение размеров входного сечения спирального канала

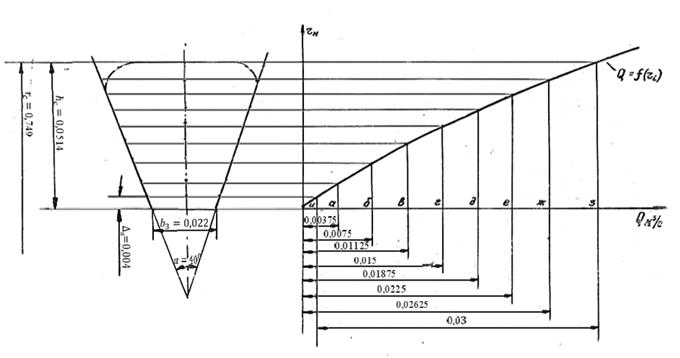

Входное сечение спирального канала представляет собой цилиндрическую поверхность шириной b3

и радиусом R3

. Определим ширину сечения спирального канала b3

(м) и радиус R3

b3

= b2

+0,03*D2

= 0,015+0,03*0,233 = 0,022 м

R3

= 1,07* R2

= 1,07*0,115 =0,123546 м

Примечание. Значение “ 1,07 “ ,было выбрано для обеспечения более низкого шума и вибрации.

2.2. Расчет и построение кривой пропускной способности

Выполним расчет кривой пропускной способности в табличной форме.

Таблица 2 Расчет кривой пропускной способности

№

точки

|

ri

м

|

bi

м

|

Bi

м

|

Δri

м

|

|

ΔQi

м3

/с

|

Qi

м3

/с

|

| 1 |

0,1235 |

0,0220 |

0,1782 |

0,005 |

0,1889 |

0,0023 |

0,0000 |

| 2 |

0,1285 |

0,0257 |

0,1996 |

0,0023 |

| 3 |

0,1335 |

0,0293 |

0,2194 |

0,005 |

0,2095 |

0,0025 |

0,0048 |

| 4 |

0,1385 |

0,0329 |

0,2378 |

0,005 |

0,2286 |

0,0028 |

0,0076 |

| 5 |

0,1435 |

0,0366 |

0,2548 |

0,005 |

0,2463 |

0,0030 |

0,0106 |

| 6 |

0,1485 |

0,0402 |

0,2708 |

0,005 |

0,2628 |

0,0032 |

0,0138 |

| 7 |

0,1535 |

0,0439 |

0,2856 |

0,005 |

0,2782 |

0,0034 |

0,0171 |

| 8 |

0,1585 |

0,0475 |

0,2996 |

0,005 |

0,2926 |

0,0035 |

0,0207 |

| 9 |

0,1635 |

0,0511 |

0,3127 |

0,005 |

0,3061 |

0,0037 |

0,0244 |

| 10 |

0,1685 |

0,0548 |

0,3250 |

0,005 |

0,3188 |

0,0039 |

0,0282 |

| 11 |

0,1735 |

0,0584 |

0,3366 |

0,005 |

0,3308 |

0,0040 |

0,0322 |

Примечание : При расчете были использованы ниже приведенные формулы, а также толкование обозначений, значение  примем равное 400

а приращение радиуса примем равное 400

а приращение радиуса  равное 0,005м. равное 0,005м.

где где

м м

где где

= 2 = 2

-

постоянная спирального канала -

постоянная спирального канала

Qi

– текущее значение расхода среды

Расчет Qi

был закончен на точке № 11 т.к. она стала превышать Qр

2.3. Расчет таблицы значений расходов через контрольные сечения

Определим расход жидкости в сечениях, соответствующих определенному углу θ пользуясь зависимостью. Выполним расчет в табличной форме.

Таблица 3 Расход жидкости в сечениях спирального канала

| Обозначение |

№ сечения |

| 0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| θ

град |

0 |

45 |

90 |

135 |

180 |

225 |

270 |

315 |

360 |

| Q

θ

м3

\с |

0 |

0,00375 |

0,0075 |

0,01125 |

0,015 |

0,01875 |

0,0225 |

0,02625 |

0,03 |

Примечание Сечение спирального канала расположим относительно друг друга через 450

2.4. Построение действительных сечений спирального канала

Новые значения высоты контрольных сечений hc

и радиуса rc

были сняты с чертежа и занесены в таблицу

Таблица 4 Размеры контрольных сечений спирального канала

| обозначение |

№ сечение |

| 0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| hc |

0,0000 |

0,0104 |

0,0174 |

0,0234 |

0,0294 |

0,0344 |

0,0399 |

0,0449 |

0,0514 |

| rc |

0,1235 |

0,1339 |

0,1409 |

0,1469 |

0,1529 |

0,1579 |

0,1634 |

0,1684 |

0,1749 |

Рисунок 3 К расчету спирального отвода

2.5. Определение размеров диффузора

Площадь входного сечения диффузора, снятая с чертежа, равна

f8

= 0,00186 м2

Расчетаем скорость потока во входном сени диффузора

С8

=Qp

/f8

= 0,03/0,00186 = 16,164 м/с2

Пусть скорость в выходном сечении равна С9

=3 м/с2

. тогда степень расширения будет равна

Kg

= С8

/ С9

= 16,164/ 5 = 3,23

Расчетаем площадь выходного сечения диффузора

f9

= Qp

/ С9

= 0,03/5 = 0,006 м2

Теперь Расчетаем диаметр эквивалентного круга входного и выходного сечения

Задавая угол раскрытия εg

= 100

находим его длину

3. Объемные потери

3.1. Протечки через переднее уплотнение

Выполним расчет утечек жидкости q1

в центробежном насосе. Принимаем однощелевое уплотнение с длиной l

у

=30 мм, диаметром Dy

= D0

+ 5 - 116+5 - 121 мм, с радиальным зазором by

=0,2+ (D0

-100)-0,001= 0,2+ (116-100)-0,001 = 0,216 мм (принимаем в =0,3 мм); коэффициент трения выбираем в первом приближении λ’= 0,04.

Расчетаем коэффициент расхода μ

’ в первом приближении

Расчетаем статический напор колеса

Расчетаем напор, теряемый в уплотнении

Расчетаем осевую скорость су

жидкости в зазоре

Расчетаем окружную скорость колеса на диаметре

Коэффициент кинематической вязкости ν выбираем для воды при t= 20°С из таблица приложения равным 1,006*10-6

м2

/с. Расчетаем число Рейнольдса

Расчетаем толщину ламинарного подслоя

Примечание: постоянная, имеющая структуру числа Рейнольца и определяющее место перехода ламинарного течения у стенки в турбулентное в основном потоке, для воды N = 11,5

Примем абсолютную шероховатость стенок  равной 0,02 мм. Т.к. равной 0,02 мм. Т.к.  , коэффициент трения , коэффициент трения  можно расчесать по формуле можно расчесать по формуле

0,0597 0,0597

Расчетаем коэффициент расхода во втором приближении

Расчетаем расход жидкости через уплотнение во втором приближении

Если учесть протечки q1 через переднее уплотнение, которые приводят к течению жидкости в осевом зазоре между передним диском колеса и корпусом, то напор, теряемый в уплотнении, определяется по формуле.

Примечание: коэффициенты Ку=0,132,  =1,83 , =1,83 ,

=-1,7найдены по графику, приняв расходный параметр и окружную составляющую скорости на выходе равными =-1,7найдены по графику, приняв расходный параметр и окружную составляющую скорости на выходе равными

Расчетаем расход жидкости через уплотнение

Расчетаем относительную величину протечки

Относительная величина протечки не превышает 5% от подачи колеса насоса что соответствует норме величины протечки. Заднее уплотнение сделаем аналогично, по этому расход жидкости через заднее уплотнение будет таким же.

4. Силы в центробежном насосе

4.1. Осевые силы

Осевая сила Fz

давление жидкости на рабочее колесо складывается из осевого давления на внутреннюю Fz

вн

и наружную Fz

н

поверхности колеса. Расчетаем давления на внутреннюю поверхность колеса Fz

вн

.

Примечание: При расчете были использованы ниже приведенные формулы

= = =0,121/2=0,0605 м =0,121/2=0,0605 м

= = =0,0507/2=0,0253 м =0,0507/2=0,0253 м

– радиус втулки колеса – радиус втулки колеса

Расчетаем давления на наружную поверхность колеса Fz

н

Примечание: где статический напор рабочего колеса bP2

были найдены по формулам

Расчетаем суммарную осевую силу

При износе уплотнения рабочего колеса закон распределения давления изменяется и появляется дополнительная осевая сила  , действующая на наружную поверхность рабочего колеса в пределах от R2

до Ry , действующая на наружную поверхность рабочего колеса в пределах от R2

до Ry

Дополнительная осевая сила  возникает постепенно по мере увеличения зазора в уплотнение. возникает постепенно по мере увеличения зазора в уплотнение.

|