Электрические печи сопротивления и электронагревательные приборы получили широкое распространение в промышленности, транспорте, строительстве,

сельском хозяйстве, медицине и быту благодаря таким достоинствам, как простота, надёжность, относительно высокий КПД, экологичность. В промышленности электрические печи сопротивления (ЭПС) применяют для плавления цветных металлов, нагрева металлических изделий перед пластической деформацией, термообработки, сушки. ЭПС обеспечивают сравнительноточный и равномерный нагрев при высоком КПД и скорости нагрева, могут работать с защитной атмосферой и вакуумом, что позволяет применять их для широкого круга технологических процессов.

Принцип действия и классификация ЭПС

Принцип действия ЭПС основан на выделении тепла в проводнике, по которому протекает электрический ток. Количественно преобразование электрической энергии в тепловую энергию Q в проводнике с активным сопротивлением R при протекании тока I за время t описывается законом Джоуля - Ленца в интегральной форме: Q =I2

Rt.

По способу выделения тепла различают ЭПС косвенного и прямого действия. В ЭПС косвенного действия преобразование электрической энергии в тепловую осуществляется в специальном проводнике - нагревателе, а нагрев изделия происходит благодаря теплопередаче теплопроводностью, конвекцией пли излучением.

В ЭПС прямого действия ток пропускается непосредственно через нагреваемое изделие, которое в этом случае должно быть проводящим, причём преобразование электрической энергии в тепловую осуществляется благодаря активному сопротивлению изделия.

По конечной температуре нагрева ЭПС подразделяют: на низкотемпературные

(до 700 °С), на среднетемпературные (от 700 до 1200 °С), на высокотемпературные (выше 1200 °С).

По назначению ЭПС бывают плавильные, в которых осуществляется расплавление материалов, и термические — для нагрева материалов в твердом состоянии.

По режиму работы различают ЭПС периодического действия или садочные, в которых цикл работы последовательно включает загрузку, нагрев, технологическую выдержку, выгрузку, и ЭПС непрерывного действия или методические, в которых процессы загрузки, нагрева, выдержки и разгрузки идут одновременно в процессе перемещения изделия через печь. Известно большое разнообразие конструкций ЭПС. Электропечи периодического действия бывают камерные, шахтные, камерные с выдвижным подом, колпаковые, элеваторные. ЭПС непрерывного действия отличаются в основном механизмом перемещения изделия в печи и бывают туннельные, толкательные, с шагающимподом, конвейерные, рольганговые, карусельные, протяжные.

Реклама

Среди ЭПС периодического действия наиболее распространены камерные и шахтные печи благодаря их простой конструкции.

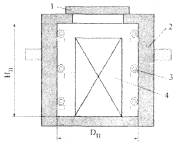

В металлообрабатывающей промышленности часто применяются средне-температурные печи, поэтому для учебного электрического расчета ЭПС выбрана электропечь косвенного нагрева, среднетемпературная. термическая, периодического действия камерной (рис. 1) или шахтной (рис. 2) конструкции.

Рис.1 Камерная электропечь:а) вид сбоку; б) вид спереди

1 - дверца; 2 - футеровка; 3 - изделие; 4 – нагреватель

Рис. 2 Шахтная электропечь (вид сбоку): 1 - крышка; 2 - футеровка; 3- нагреватель; 4- нагреваемое изделие;

Конструктивные элементы ЭПС

Внутреннее пространство печи, в которое помещаются нагреваемые изделия, называется рабочей камерой. Рабочая камера окружена футеровкой, обеспечивающей тепловую изоляцию, а в некоторых случаях герметизацию рабочей камеры. Нижняя часть футеровки называется подом, верхняя -сводом, остальная - образует боковые стенки.

К конструкционным элементам печи относятся также жароупорные детали для поддерживания или перемещения нагреваемых изделий в печи (поддоны, подовые плиты, металлические направляющие профильные изделия и т.п.).

Поскольку для среднетемпературных печей разность температур на внутренней и наружной поверхностях футеровки достигает тысячии более градусов, футеровка обычно имеет два слоя: огнеупорный (внутренний, образующийрабочую камеру) и теплоизоляционный. Температура на границе огнеупорногои теплоизоляционного слоев должна быть не более 600 °С, а температура наружной поверхности печи - не более 60 °С. Исходя из этих требований огнеупорный слой выкладывают из шамотных кирпичей или блоков с огнеупорной обмазкой поверхности рабочей камеры также на основе шамота. Теплоизоляционный слой выполняют обычно из диатомита (огнеупорность до 800-950 °С).

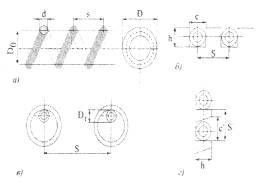

Наиболее ответственной частью печи является нагреватель. Его чаще всего выполняют из проволоки или ленты, материалом для которых служат жаростойкие сплавы на основе хрома, алюминия, никеля, железа. Конструктивно нагреватель состоит из нескольких нагревательных элементов, сформированных в виде спирали или зигзага и соединённых согласно электрической схеме ЭПС. Спиральные нагревательные элементы (рис. 3) размещают либо на керамических полочках на боковых стенках печи, либо в пазах керамических плит, либо на керамических трубках, закреплённых во втулках.

Реклама

Рис 3. Проволочный спиральный нагреватель:

а) общий вид; б) проволочная спираль в пазу; в) проволочная спираль на трубках; г) проволочная спираль на полочке;

s- шаг спирали; Do - средний диаметр спирали; D - наружный диаметр спирали; d - диаметр проволоки; S - расстояние между осями соседних рядов спирали; с - ширина паза; h - глубина паза; h' - ширина полочки; DT

- диаметр трубки; S' - шаг полочек; с' - расстояние между полочками. Рекомендуемые соотношения: s/d = 2,0; Do

/d = 6-10; с'= 98 мм; S/Do

= 2,0; h/c = 1,5; h'

= 59 мм;Dт/D= 0,5; S/c = 1,5; S' = 105 мм.

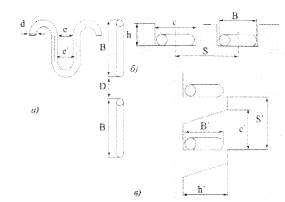

Зигзагообразные нагревательные элементы (рис. 4 и 5) крепят на боковых стенках печи с помощью штырей из хромоникелевого сплава, на своде - с помощью крючков, в поду - размещают в пазах, образованных специальным фасонным подовым кирпичом.

Рис 4. Проволочный зигзагообразный нагреватель.

а) общий вид; б) проволочный зигзаг в пазу; в) проволочный зигзаг на полочке;

d - диаметр проволоки; е' - полушаг зигзага; е - расстояние между соседними проводниками в зигзаге; В',В - размах зигзага; D - расстояние между соседними зигзагами; h - высота паза; с - ширина паза; S - расстояние между средними линиями соседних зигзагов; h'- ширина полочки; с' - расстояние между полочками; S'- шаг полочек. Рекомендуемые соотношения: D/B = 0,25; e'/d = 2,5-4,5; S'= 105 мм; D/B = 0,25; e'/d = 2,5-4,5; S' = 105 мм; h/c = 0,3; В = 200-400 мм; В' = 50 мм; c/d = 10; h' =59 мм; S/c = 1,25; с' = 98 мм

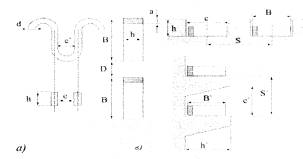

Рис 5. Ленточный зигзагообразный нагреватель:

а) общий вид; б) ленточный зигзаг в пазу; в) ленточный зигзаг на полочке;

а, б - размеры сторон ленты; е' - полушаг зигзага; е - расстояние между соседними лентами в зигзаге; В', В - размах зигзага; D - расстояние между соседними рядами зигзага; с - ширина паза; h - высота паза; S - расстояние между средними линиями соседних пазов; h' - ширина полочки; с' - расстояние между полочками; S'- шаг полочек. Рекомендуемые соотношения: b/a=10; h'=59 мм; е/b>0,8; h/c=0,3; S/c=l,25; с'=98 мм; h/c=0,3; D/B=0,25; S'=105мм; В'=50 мм; В=150-400мм.

Тепловой расчет печи сопротивления

Тепловой расчёт проводят с целью определения мощности печи и мощностей её тепловых зон, а также оптимального размещения нагреваемых изделий,оптимальных размеров печи. При проектировании ЭПС периодическою действия обычно задают либо её единовременную загрузку, либо часовуюпроизводительность. Конструируют печную камеру, определяют её размеры и параметры, учитывая следующие условия.

> Внутренние размеры камеры печи должны быть по возможности малы и соответствовать размерам загрузки; наличие вредного, неиспользованного пространства в камере печи приводит к увеличению её внешних размеров и тепловых потерь. С другой стороны, внутренние размеры камеры печи должны быть таковы, чтобы садку было удобно загружать и вынимать из печи и в камере мог разместиться рабочий, производящий ремонт печи.

> Внешние габариты печи определяются её внутренними размерами и толщиной кладки. Кладка должна обеспечивать низкую температуру кожуха печи (не выше 60 °С при температуре окружающего воздуха 20 °С) и, следовательно, малые тепловые потери печи.

> Расположение нагревательных элементов в печи должно определяться в основном технологическими требованиями. В печах, где требуется высокая равномерность нагрева, желательно применять расположение нагревательных элементов на своде, в поду и на боковых стенках печной камеры, а иногда на задней стенке и дверце печи. Расположение нагревательных элементов в печи должно соответствовать расположению в ней изделий для того, чтобы обеспечить лучшие условия теплопередачи. В крупных печах целесообразно создавать несколько тепловых зон. Разбивка печи на тепловые зоны значительно улучшает управление печью и облегчает поддержание в ней равномерной температуры, однако при этом одновременно возрастает стоимость электрооборудования.

Для теплового расчета должен быть задан тепловой цикл работы печи. Несмотря на то, что для каждого конкретного технологического процесса рассчитывают индивидуальный цикл работы печи, можно выделить три обобщенных вида цикла (рис. 6), где tН

, tВ

, t0

, tВ.З

, - время соответственно нагрева, выдержки, охлаждения, простоя при выгрузке и загрузке; t'И

,

t"И

, t'"И

- температура садки соответственно в начале нагрева, в конце нагрева и после охлаждения). Первый вид цикла (рис.6а) используют для нагрева тонкостенных изделий с высоким коэффициентом теплопроводности, второй (рис. 6б) - для закалки, отпуска, нормализации, термохимической обработки, третий (рис. 6в) - для отжига металлов, керамики, процесса спекания, получения монокристаллов. Для дальнейшего рассмотрения принимаем третий вид цикла, т. к. первые два могут быть получены из него упрощением.

Тепловой расчет основан на рассмотрении теплового баланса за один цикл работы печи:

Qh

=

QИ

+ Qb

+ QП

,

где Qh

- количество тепла, выделенною нагревательными элементами зацикл; Qн

- полезное тепло, идущее на нагрев изделия; Qв

- вспомогательное тепло, идущее на нагрев жароупорных поддонов, газа; QП

- тепловые потери за цикл:

. .

Здесь СИ

- средняя удельная теплоёмкость садки в интервале температур (t"И

;t'И

);GИ

- масса садки:

где СЖ

, GГ

- средняя удельная теплоёмкость жароупорных деталей и газа в соответствующем интервале температур; GЖ

, СГ

- масса жароупорных деталей и газа; t'ж

, t"ж

, t'г

, t"г

- температуры жароупорных деталей и газа соответственно в начальном и нагретом состояниях: . .

где kП

1,15-1,3- коэффициент неучтённых потерь; qП.

H

,qП.В

,qП.О

,qП.

B

.3

— мощности тепловых потерь соответственно при нагреве, выдержке, охлаждении, выгрузке и загрузке.

Как следует из цикла работы печи, qП.

H

= qП.

B

= qП.С

, где qП.С

- мощность потерь через стенки печи. Для цилиндрической шахтной печи мощность потерь через боковые стенки

где tВН

, tНАР

- температура воздуха соответственно внутри и снаружи печи; aвн

, aнар

— коэффициент теплоотдачи конвекцией соответственно на внутренней и наружной поверхности футеровки; D1

D2

, D3

- диаметры соответственно внутpeнний (D1

=Dn

), цилиндра раздела огнеупорного и теплоизолирующего слоев футеровки и наружный; a1

, a2

- коэффициенты теплопроводности слоев футеровки; Нп

- высота рабочей камеры печи.

Для определения потерь тепла камерной ЭПС, а также определения потерь тепла через крошку и днище круглой цилиндрической ЭПС используется формула стационарной теплопередачи через плоскую многослойную конечную стенку. Для двухслойной футеровки

, ,

где - l

1

,

l

2

толщина соответственно первого и второго слоев футеровки; FI

=  - расчетная поверхность огнеупорного слоя; - расчетная поверхность огнеупорного слоя;

FII

=  - расчетная поверхность второго теплоизоляционного слоя; F1

, F2

, F3

,- площади поверхностей соответственно внутренней, раздела слоев футеровки и наружной. - расчетная поверхность второго теплоизоляционного слоя; F1

, F2

, F3

,- площади поверхностей соответственно внутренней, раздела слоев футеровки и наружной.

Тепловые потери череззакрытую дверцу определяют аналогично тепловым потерямчерез любую стенку. Результирующую мощность потерь через стенки

печи определяют как сумму мощностей потерь через все стенки.

Потеритепла при охлаждении целесообразно определить как разность теплоты, аккумулированной кладкой печи в начале и конце процесса охлаждения:

При выгрузке и загрузке к потерям тепла через стенки добавляются потери излучением через открытое отверстие для загрузки печи, мощность которых рассчитывают по закону Стефана—Больцмана:

где e - степень черноты отверстия печи, для малых отверстий e» 1, для больших - 0,8; Тп

,Т0

- абсолютная температура соответственно рабочей камеры печи и окружающего воздуха; F0

- площадь отверстия для загрузки печи; y=0,2-0,8 — коэффициент диафрагмирования, учитывающий глубину отверстия и экранизирующее действие его стенок.

Рис 6. Циклы работы печи

Мощность потерь конвекцией через открытую дверцу печи

где В0

, Н0

- соответственно высота и ширина отверстия печи.

После расчёта Qh

может быть определен удельный расход энергии на единицу массы продукции А = Qh

/GИ

, а также тепловой КПД печи

hт

=QИ

/QН

Поскольку тепло, необходимое для нагрева садки и вспомогательных элементов, компенсации всех видов потерь, кроме потерь при выдержке, выделяется в период нагрева, то потребная мощность печи периодического действия (расчетная мощность нагревателя)

где км

= 1,2-1,5 - коэффициент запаса мощности, учитывающий возможность понижения питающего напряжения, увеличение сопротивления нагревателя при старении, форсирование режима разогрева печи.

Для ЭПС непрерывного действия тепловой расчет отличается тем, что рассматривают не тепловой баланс за цикл работы печи, а баланс тепловых мощностей, поскольку процессы загрузки, нагрева, выдержки, выгрузки идут одновременно:

где РИ

, РВ

, РП

- соответственно мощности полезная (нагрев изделий), вспомогательная (нагрев поддонов), потерь (через стенки печи и отверстия для загрузки и выгрузки).

Количество рабочих зон для печи непрерывного действия

, ,

где LП

, ВП

- соответственно длина и ширина печи.

Соотношение мощностей:

-для двухзонной печи Р1

=0,7РП

; P2

=0,3PП

;

- для трехтонной печи Р1

=0,5РП

; P2

=0,3PП

; P3

=0,2PП

.

Здесь Р1

, Р2

, Р3

- мощности соответствующих зон печи.

Электрический расчёт печей сопротивления

1. Электрический расчет печей сопротивления сводится к выбору материала нагревателя и определению его геометрических размеров при известной рабочей температуре, мощности печи и размерах рабочего пространства.

Расчет должен обеспечивать выполнение следующих требований:

- нагреватель должен отдавать заданную мощность, чтобы обеспечить заданную скорость нагрева;

- желательно наиболее полно использовать материал нагревателя, т. к. он дорог;

- интенсивность использования нагревателя должна учитывать достаточный срок службы;

- нагреватель должен иметь достаточную площадь для обеспечения равномерного нагрева загрузки;

- сечение нагревателя должно быть достаточным по механической прочности. Срок службы материала нагревателя зависит от целого ряда факторов: рабочей температуры, характера её изменения во времени, конструкции и размеров нагревателя, воздействия на него атмосферы печи. Срок службы может быть обусловлен постепенным окислением материала в работе или потерей нагревателем механической прочности. Применяемые для нагревателей материалы образуют при нагреве плотные окисные плёнки, защищающие основной материал от дальнейшего окисления, поэтому до определённых температур окисление развивается крайне медленно, а после перехода через этот температурный уровень процесс резко ускоряется. Максимально допустимой температурой данного материала считается температура, начиная с которой резко усиливается процесс окисления.

При окислении нагревателя плёнка окисла на нём постепенно утолщается, а сечение металлической сердцевины уменьшается. Поэтому сопротивление нагревателя постепенно увеличивается, а выделяющаяся в нём мощность падает. Когда уменьшение мощности достигает 10-15 % нагреватель приходится заменять на новый.

Также причиной выхода нагревателя из строя может явиться его недостаточная механическая прочность при высоких температурах, склонность к ползучести или короблению. При этом может получиться замыкание соседних витков и петель.

2. Электрический расчет ЭПС для выполнения РГР рассмотрим применительно к наиболее распространенной среднетемпературной печи сопротивления с рабочей температурой свыше 700 °С и теплоотдачей преимущественно излучением.

Уравнение преобразования энергии и нагревателе составим из условия равенства подводимой электрической мощности РЭЛ

и излучаемой с поверхности нагревателя тепловой мощности РТ

, причём эти мощности должны быть равны расчетной мощности нагревателя РН

(РД

):

(1) (1)

где Uh

- напряжение на нагревателе, В; Sh

- сечение нагревателя, м2

; r -удельное сопротивление материала нагревателя, Ом м; LH

- длина нагревателя, м; W - удельная поверхностная мощность излучения, Вт/м2

; FН

-поверхность нагревателя, м2

.

Система уравнений (1) имеет бесконечное множество решений, т.к. число неизвестных больше числа уравнений. Оптимальным решением из всего множества решений являются параметры нагревателя, удовлетворяющего приведённым выше требованиям и имеющего минимальные приведённые затраты на нагрев единицы продукции.

Однако решение такой оптимизационной задачи достаточно сложно и трудоёмко, поэтому в инженерных расчетах принято ряд параметров (Uh

,V, материал и конструкция нагревателя) выбирать исходя из требований целесообразности, опыта проектирования и эксплуатации ЭПС.

Напряжение на нагревателе UH

целесообразно выбрать равным одному из стандартных напряжений в цеховой сети (220 или 380 В), что позволит обойтись без печного трансформатора.

Материал нагревателя желательно выбрать из условия максимального его использования по допустимой рабочей температуре.

Конструкция нагревателя зависит от типа печи, эффективности использования внутренней поверхности футеровки, а также имеющейся в распоряжении номенклатуры проволоки или ленты.

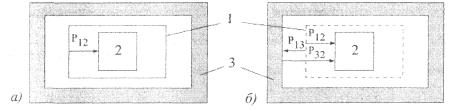

Рекомендации по выбору удельной поверхностной мощности W основываются на решении идеальной задачи (рис 7а) теплообмена P12

между нагревателем 1 и изделием 2 при допущениях:

- потери энергии через футеровку отсутствуют ;

- нагреватель сплошной, т.е. теплообмен между футеровкой и изделием отсутствует;

- нагреватель и изделие являются абсолютно черными телами.

Рис 7. Схема теплопередачи в электрических печах сопротивления

а) печь со сплошным нагревателем; б) печь с несплошным нагревателем;

1 - нагреватель; 2- изделие; 3- футеровка

Следовательно, заданная мощность нагревателя РН

идёт только на нагрев изделия в процессе теплообмена излучением между двумя телами: нагревателем и изделием (Р12

).

(2) (2)

где Т1

,Т2

- абсолютные температуры нагревателя и изделия;

Cs= 5,76 Вт/(м2

-К)— коэффициент излучения абсолютно чёрного тела.

В действительности нагреватель и изделие не являются абсолютно чёрными телами, поэтому вместо С

S

необходимо подставить С12

- приведённую излучательную способность пары "нагреватель - изделие":

, (3) , (3)

где eн

, eи

- степень черноты поверхности соответственно нагревателя и изделия. Удельная поверхностная мощность для сплошного нагревателя

(4) (4)

При расчете реального нагревателя (рис 7,б) необходимо учесть, что

- часть лучевого потока нагревателя попадает на футеровку и рассеивается через неё (РПОТ

¹ 0 );

- часть лучевого потока нагревателя попадает на поверхность нагревателя,

- нагреватель не сплошной, поэтому между футеровкой и изделием существует теплообмен.

Следовательно, задачу с реальным нагревателем можно свести к лучевому теплообмену трёх тел: нагревателя, изделия и футеровки. Система уравнений для мощности нагревателя РН

полезной мощности, подводимой к изделию РИ

и мощности потерь через футеровку РПОТ

:

(5) (5)

где С12

, С13

, С32

- приведенные излучательные способности соответствующих

пар тел;

F12

,F13

,F32

- взаимные поверхности облучения пар тел.

Преобразуя систему (5), можно задачу с тремя телами свести к рассмотренной выше идеальной задаче с двумя телами:

(6) (6)

где

Из уравнения (6) следует, что реальный нагреватель с физической поверхностью Fh и удельной поверхностной мощностью W может быть заменён эквивалентным по мощности, передаваемой изделию, идеальным сплошным нагревателем с площадью Fakt

и удельной поверхностной мощностью WИД

.

Пусть Fakt

=aFh

, где a- коэффициент, учитывающий отличие условий теплоотдачи реальным и идеальным нагревателями и зависящий от материалов нагревателя и изделия, конструкции нагревателя.

Из условия эквивалентности по мощности

(7) (7)

следует, что W = aWИД

.

Значения параметров a и WИД

в зависимости от конструкции, материала и температуры нагревателя, материала, и температуры изделия приведены в справочных данных [1,2], что позволяет определить значение W из уравнения (7).

Выбрав Uh, материал, конструкцию, температуру нагревателя, следовательно, зная W и ρ, можно решить систему (1) и определить размеры нагревателя.

Последовательность электрического расчета печи

1. На основании исходных данных для расчета (табл. 1) намечают расположение нагревателя в печи исходя

- из конструкции печи,

-конструкции нагревателя,

-положения изделия,

-требований к равномерности нагрева.

В простых случаях, когда отсутствуют специальные требования, целесообразно расположить нагреватели на боковых стенках печи.

2. Определяют удельную поверхностную тепловую мощность Руд

на внутренней поверхности печи FФУТ

, где расположен нагреватель:

По номограмме (рис. 8), зная конечную температуру изделия tИ

и Руд

, определяют необходимое значение температуры нагревателя tH

и ориентировочное значение WУД

. Если tH

получается более 1200 °С, что слишком много для металлическихнагревателей,необходимоувеличить Fфут

за счет размещения нагревателя на незанятых поверхностяхфутеровки.

3. Выбирают материал нагревателя(табл 2)из условия

4. Определяют WИД

, для заданного материала изделия (рис. 9) по известным tН

и tИ

.

5. Определяют удельную поверхностную мощность реального нагревателя W = aWИД,

где коэффициент a определяют для заданной конструкции нагревателя и материала нагреваемого изделия (табл. 3).

6. Задаются электрической схемой нагревателя. Для выравнивания нагрузки по фазам обычно принимают симметричную трехфазную схему включения нагревательных элементов (НЭ). Для маломощных печей целесообразно соединить нагревательные элементы по схеме "звезда", т. к. при этом напряжение на НЭ меньше, а ток больше, что позволяет увеличить сечение НЭ и соответственно срок службы. Для более мощных печей применяют схемы "треугольник", если сечение НЭ получается достаточно большим. Для мощных печей нагреватели имеют две и более параллельные ветви (двойная "звезда").

Мощность одного НЭ Рнэ

=

PП

/(mФ

n), где mф

- число фаз, n - число параллельных ветвей.

7. Определяют размеры нагревательного элемента. Для одного НЭ из системы уравнений (1) можно получить

(8) (8)

где SН.Э

, ПH

.Э

- соответственно площадь и периметр поперечного сечения нагревательного элемента.

Для проволочного нагревателя круглого сечения, диаметром d, подставляя SH

.Э

= π·d2

/4, ПН.Э

= π·d в (8), получим

(9) (9)

Для ленточного нагревателя прямоугольного сечения (a×b) SH

.Э

=ab

= mа2

;

ПН.Э

=2(а+b)=2(m+1)а

, где m =b/а =

(5-15) - оптимальные соотношения ширины b и толщины а

ленты. Ориентировочно можно принять m = 10. После подстановки в (8) получим

(10) (10)

Варианты заданий

Таблица1

| Цифра шифра |

Наименование |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| Первая |

Мощность печи РП

, кВт |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

120 |

Высота печи HП

(длина рабочей камеры печи LП

), мм

|

800 |

900 |

1000 |

1200 |

1300 |

1500 |

1800 |

2000 |

2500 |

3000 |

Диаметр печи DП

(ширина и высота рабочей камеры печи BП

), мм

|

600 |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1300 |

1400 |

1500 |

| Вторая |

Конструкция печи |

камерная |

шахтная |

камерная |

шахтная |

камерная |

шахтная |

камерная |

шахтная |

камерная |

шахтная |

| Конечная температура изделии tИ

,°С |

400 |

600 |

800 |

900 |

1000 |

400 |

600 |

800 |

900 |

1000 |

| Материал изделия |

алюминий |

алюминий |

медь |

сталь |

сталь |

алюминий |

латунь |

медь |

сталь |

сталь |

Конструкция нагревателя

(см.прим)

|

1 |

2 |

2 |

3 |

4 |

3 |

4 |

5 |

6 |

5 |

Примечание: 1- Проволочная спираль на керамической трубке

2 - проволочный зигзаг на стенке

3 - проволочная спираль на керамической полочке

4 - проволочный зигзаг на керамической полочке

5 - ленточный зигзаг на стенке

6 - ленточный зигзаг на полочке

Таблица 2

Основные характеристики материалов для нагревательных элементов

| Наименование, марка, химический состав |

Плотность при 0°С γ, кг/м3

|

Удельное электрическое сопротивление ρ·10-6

,Ом·м, при t, °С |

Температура плавления tПЛ

, °C |

Максимальная рабочая температура

tМ.Р.

, °С

|

Глубина окисления за 100 ч, мм |

Фехраль Х13Ю4

(ЭИ-60)

|

7400 |

1,26 + 6·10-5

t |

1450 |

800 |

0,023 (t = 700 °С ) 0,023 (t = 800 °С ) |

Х25Н20

(ЭП-74)

|

7880 |

0,92+ 38·10-5

t |

1400-1430 |

1000 |

0,002 (t = 900 °С ) 0,0033 (t = 950 °С ) 0,0039(t = 1000°C) |

| Тройной нихром Х15Н60 |

8200 |

1,1 + 14·10-5

t |

1370-1410 |

1000 |

0,002 (t = 900 °С ) 0,003 (t = 950 °С) 0,005 (t= 1000 °С) |

| Двойной нихром Х20Н80 |

8400 |

l,l + 8,5·10-5

t |

1390-1420 |

1100 |

0,0016 (t = 800 °С) 0,0075 (t = 1000 °С) 0,02 (t= 1100 °С) |

ХН70Ю

(ЭИ-625)

|

7900 |

1,4.+5·10-5

t |

1390-1420 |

1200 |

0,0033 (t = 900 °С ) 0,0017 (t=1000°C) |0,0018 (t=1050°C) 0,0045 (t= 1200°C) |

| ОХ23Ю5А (ЭИ-595) |

7270 |

l,4 + 5·10-5

t |

1500-1510 |

1200 |

0,001 (t= 1050 °C) 0,002 (t= 1100°C) 0,013 (t= 1200°C) |

| ОХ27Ю5А (ЭИ-626) |

7190 |

1,4 + 5·104

t |

1500-1510 |

1300 |

0,001 (t = 900°C)

0,002 (t=1000°C)

0,003 (t= 1050 °C) 0,014 (t= 1030°C)

|

Рис 8. Значение удельной поверхностной мощности идеального нагревателя WИД

и мощности, размещаемой на 1м2

футеровки, РУД

и зависимости от температур изделия tИ

и нагревателя tН

.

Рис.9 График удельных поверхностных мощностей для идеального нагревателя при нагреве изделий из различных материалов.Таблица 3

Рекомендуемые коэффициенты α при нагреве различных материалов

| Тип нагревателя |

Сталь

ε=0,8

|

Медь ε= 0,7 |

Латунь

ε= 0,6

|

Сталь в защитной атмосфере

ε = 0,45

|

Алюминий

ε= 0,3

|

Ленточный зигзагообразный нагреватель

( е/b = 0,8 )

|

0,46 |

0,47 |

0,48 |

0,51 |

0,54 |

Проволочные спирали, открытые и на трубках

(s/d = 2,0; S/D0

= 2,0 )

|

0,46 |

0,47 |

0,48 |

0,49 |

0,51 |

Ленточный зигзаг в пазу

( е/b= 0,8; h/c = 0,3; S/c = 1,25 )

|

0,44 |

0,45 |

0,46 |

0,50 |

0,54 |

Проволочная спираль в пазу

( s/d= 2,0; S/D0

= 2,0; h/c-

1,5; S/c =1,5)

|

0,31 |

0,32 |

0,33 |

0,34 |

0,36 |

| Ленточный зигзаг на керамической полочке (е/b = 0,8; S' = 10,5 см ) |

0,41

|

0,43

|

0,44 |

0,47 |

0,50 |

| Проволочная спираль на керамической полочке (s/d = 2,0; S' = 10,5 см ) |

0,39 |

0,40 |

0,41 |

0,44 |

0,47 |

Проволочный зигзаг

( e'/d = 3,0 )

|

0,68 |

0,69 |

0,71 |

0,73 |

0,75 |

После расчета d или а,

задавшись значением m, выбирают ближайшее стандартное значение d или ( а

× b ) из табл. 4, после чего определяют длину LH

Э

и массу GНЭ

нагревательного элемента.

(11) (11)

(12) (12)

где γ - плотность материала нагревателя, кг/м3

Таблица 4

Геометрические характеристики и масса 1м проволоки и ленты

| Диаметр проволоки (размер ленты) d·103

м |

Площадь поперечного сечения 106

, F·106

,м2

|

Поверхность 1 метра S·104

, м2

|

Масса 1 м, г |

| Х12Н60 Х20Н80 |

Х25Н80 ХН70Ю |

ОХ23Ю5А ЩХ27Ю5А |

| Проволока |

| 2,0 |

3,14 |

62,8 |

26,7 |

24,8 |

22,8 |

| 2,2 |

3,80 |

69,0 |

31,2 |

29.3 |

27,6 |

| 2,5 |

4,90 |

78,5 |

41,2 |

38,8 |

35,6 |

| 2,8 |

6,10 |

87,7 |

51,8 |

48,7 |

45,7 |

| 3,2 |

8,00 |

100,5 |

67,7 |

63,6 |

59,7 |

| 3,6 |

10,00 |

113,0 |

85,5 |

80,3 |

73,8 |

| 4,0 |

12,5 |

125,6 |

105,5 |

99,1 |

91,1 |

| 4,5 |

15,8 |

141,3 |

133,5 |

125,6 |

115,2 |

| 5,0 |

19,6 |

157,0 |

164,8 |

145,0 |

141,3 |

| 5,6 |

24,6 |

175,9 |

206,7 |

181,9 |

177,2 |

| 6,3 |

31,1 |

197,9 |

261,6 |

246,0 |

225,7 |

| 7,0 |

38,4 |

219,8 |

322,9 |

303,6 |

278,7 |

| 8,0 |

50,2 |

251,2 |

422,0 |

396,6 |

364,6 |

| 9,0 |

63,3 |

282,6 |

532,0 |

500,3 |

459,2 |

| 10,0 |

78,5 |

314,0 |

659,4 |

620,1 |

569,1 |

| 11,0 |

94,9 |

345,4 |

797,9 |

750,4 |

698,6 |

| 12,0 |

113,0 |

376,8 |

949,5 |

893,0 |

819,6 |

| 13,0 |

132,7 |

408.4 |

1114,4 |

1048,0 |

961,8 |

| 14,0 |

153,9 |

439,8 |

1292,3 |

1215,4 |

1063,2 |

| 15,0 |

176,7 |

471,2 |

1487,4 |

1395,2 |

1220,5 |

| Лента |

| 2,0×10 |

20,0 |

240 |

168 |

158 |

145 |

| 1,5×15 |

22,5 |

330 |

189 |

178 |

163 |

| 2,0×15 |

30,0 |

340 |

252 |

237 |

217 |

| 2,2×20 |

44,0 |

444 |

370 |

347 |

319 |

| 2,5×20 |

50,0 |

450 |

420 |

395 |

363 |

| 3,0×20 |

60,0 |

460 |

504 |

474 |

435 |

| 2,2×25 |

55,0 |

540 |

462 |

434 |

399 |

| 2,5×25 |

62,5 |

550 |

525 |

494 |

453 |

| 3,0×25 |

75,0 |

560 |

630 |

593 |

545 |

| 2,2×30 |

66,0 |

644 |

554 |

521 |

478 |

| 2,5×30 |

75,0 |

650 |

630 |

593 |

543 |

| 3,0×30 |

90,0 |

660 |

756 |

711 |

653 |

| 2,2×36 |

79,0 |

764 |

664 |

624 |

573 |

| 2,5×36 |

90,0 |

770 |

756 |

711 |

653 |

| 3,0×36 |

108,0 |

780 |

907 |

853 |

783 |

| 2,2×40 |

88,0 |

844 |

740 |

695 |

638 |

Для определения общей длины Lн

и массы GH

нагревателя печи для трёх фаз умножают LНЭ

и GНЭ

на число НЭ.

8. Выполняют эскиз размещения нагревателя в печи, руководствуясь рекомендуемыми соотношениями взаимного расположения проводников нагревателя приведёнными на рис. 3-5 и в табл. 5.

Таблица 5

| Нагреваемый материал |

εИ

|

Fakt

|

| Сталь |

0,8 |

|

| Медь |

0,7 |

|

| Латунь |

0,6 |

|

| Сталь в защитной атмосфере |

0,45 |

|

| Алюминий, цветные металлы в защитной атмосфере |

0,3 |

|

Для проволочного спирального нагревателяобщая длина спирали в свёрнутом виде

(13)

(13)

Для зигзагообразного нагревателя общая длина зигзага в свёрнутом виде

(14) (14)

Эскиз выполняют в виде развёртки внутренней поверхностипечи, на которой размещены нагревательные элементы. Нагревательные элементы показывают в виде полей, ограниченных контуром, не изображая отдельных витков спирали или волн зигзага.

На эскизе должны быть показаны размеры, определяющие взаимное расположение рядов нагревателя на внутренней поверхности печи. Примеры выполнения эскиза приведены на рис. 10.

Число рядов нагревателя выбирают, учитывая число фаз, число нагревательных элементов, условие равномерности нагрева и эффективного использования поверхности стенки печи. Длина ряда нагревателя должна быть на 100-200 мм меньше длины стенки печи, на которой он расположен.

Если выяснится, что нагреватель не может быть размещён в печи, то для уменьшения его размеров необходимо увеличить рабочую температуру нагревателя, при необходимости выбрав более жаростойкий материал, либо уменьшить напряжение на НЭ, например от 220 до 127 В, однако последнее заметно повышает стоимость печи за счет понижающего автотрансформатора. После этого расчет повторяют.

Рис.10 Примеры выполнения эскиза размещения нагревателей: а) камерная печь, зигзагообразный нагреватель на стенке; б) камерная печь, спиральный нагреватель на трубках; в) шахтная печь, спиральный нагревательна полочках

Проверка температуры нагревателя в работе.

Температура нагревателя в работе определяется из уравнения

(15) (15)

где РИ

=РП

(1 -γ), причем γ - расчетный коэффициент тепловых потерь, который приближенно может быть принят равным 0,25; ТН

,ТИ

- абсолютная температура соответственно нагревателя и изделия, К; εн

, εи

- степень черноты поверхности соответственно нагревателя и изделия, причем можно принять εн

= 0,8, а значение εи

для разных материалов приведены в табл. 5; FИ

- площадь поверхности изделия, которую можно приближенно принять равной 0,4 от общей площади футеровки рабочей камеры печи; FАКТ

- активная поверхность нагревателя (формула(6)).

Выражения для расчета Fa

к

t

приведены в табл. 5. Взаимные поверхности облучения F12

,F13

,F32

определяют из выражений:

(16) (16)

где FH

- площадь поверхности нагревателя; FФУТ

- площадь футеровки печи; φ12Н

, φ12НН

- коэффициенты взаимною облучения, характеризующие экранирование отдельными гранями нагревателя друг друга и взаимоэкранирование соседних рядов нагревателя.

Формулы для расчета FH

приведены в табл. 6. Если нагреватель выполнен в соответствии с рекомендуемыми соотношениями и размерами (рис. 3-5), то для расчета можно воспользоваться значениями φ12Н

, φ12НН

приведенными в табл. 6. Если конструкция нагревателя отличается от рекомендуемой, необходимо воспользоваться формулами для расчета φ12Н

, φ12НН

из [1].

Преобразуя выражение (15), с учётом приведенных выше допущений получим

(17) (17)

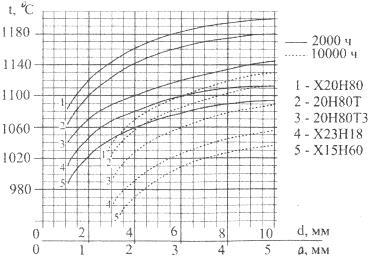

После определения температуры нагревателя в работе целесообразно уточнить, удовлетворяет ли выбранный нагреватель условию заданного срока службы по графикам (рис. 11) и сделать вывод о работоспособности рассчитанного нагревателя для ЭПС.

Таблица 6

| Тип нагревателя |

Площадь поверхности нагревателя F |

Коэффициент

φ12Н

|

Коэффициент

φ12НН

|

| Проволочный спиральный нагреватель на трубках |

|

0,34 |

0,85 |

| Проволочный спиральный нагреватель в пазу |

|

0,34 |

0,296 |

| Проволочный спиральный нагреватель на полочке |

|

0,34 |

0,382 |

| Проволочный зигзагообразный нагреватель на стене |

|

0,418 |

0,78 |

| Проволочный з

игзагообразный нагреватель в пазу |

|

0,418 |

0,78 |

| Проволочный зигзагообразный нагреватель на полочке |

|

0,5 |

0,325 |

| Ленточный зигзагообразный нагреватель на стене |

|

0,282

|

0,98 |

| Ленточный зигзагообразный нагреватель в пазу |

|

0,313 |

0,78 |

| Ленточный зигзагообразный нагреватель на полочке |

|

0,5 |

0,332 |

Рис. 11. Зависимость температуры нагревателей от диаметра проволоки (толщины ленты) и срока службы при m = 10

Список литературы

1. Свенчанский А.Д. Электрические промышленные печи. Ч. 1: Электрические печи сопротивления Учебник для вузов М.: Энергия, 1975. 384 с.

2. Электротермическое оборудование: Справочник / Под общ. ред. А.П. Альтгаузена. М.: Энергия, 1980. 416 с.

3. Электротехнологические промышленные установки / Под ред. А.Д. Свенчанского. М: Энергоиздат, 1982. 400 с.

4. Болотов А.В., Шепель Г.А. Электротехнологические установки. М.: Высш.. школа,1988.336 с.

5. Электроснабжение и автоматизация электротехнологических установок, А.Д. Свенчанский, З.Л. Трейзон.Л.А Минухи В.П. Смирнов. М.:

Энергия,

1980.

6. Альтгаузен А.П. и др. Электрооборудование и автоматика электротехнологических установок. М: Энергия, 1978.

|