Московский Государственный Технический Университет

МАМИ

Кафедра «Детали машин и ПТУ»

Курсовой проект

г. Москва 2002 год

|

МГТУ «МАМИ» Кафедра «Детали машин и ПТУ»

Техническое задание на курсовой проект ДМ-ЗА

Тема: СПРОЕКТИРОВАТЬ ПРИВОД К ЛЕНТОЧНОМУ КОНВЕЙЕРУ ДЛЯ ПОДАЧИ ФОРМОВОЧНОЙ ЗЕМЛИ В ЛИТЕЙНЫЙ ЦЕХ

Задание:

РАЗРАБОТАТЬ;

1. Редуктор цилиндрический

2. Рабочие чертежи деталей;

3.  Муфту предохранительную; Муфту предохранительную;

| ВАРИАНТ |

2 |

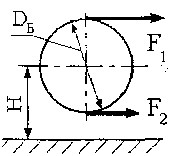

| Натяжение ветвей конвейера |

F1

, кН |

7,0 |

| F2

, кН |

2,6 |

| Скорость ленты |

V, м/с |

1,3 |

| Диаметр барабана |

D, м |

0,5 |

| Ширина барабана |

В, м |

0,6 |

| Высота центра приводного вала |

Н, м |

0,7 |

| Ресурс работы, тыс. час. |

Lh |

13,0 |

4. Приводной вал транспортера с барабаном и опорами; 5 Монтажный чертеж привода.

РЕЖИМ НАГРУЖЕНИЯ:

СОДЕРЖАНИЕ

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ

РАСЧЁТ

РАСЧЁТ 1-Й ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

РАСЧЁТ 2-Й ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

РАСЧЁТ 3-Й ЦЕПНОЙ ПЕРЕДАЧИ

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЁТ ВАЛОВ

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРЕН И КОЛЁС

ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ (ШЛИЦЕВЫХ)

СОЕДИНЕНИЙ

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

РАСЧЕТ РЕАКЦИЙ В ОПОРАХ РАСЧЕТ РЕАКЦИЙ В ОПОРАХ

ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

ТЕПЛОВОЙ РАСЧЁТ РЕДУКТОРА

ВЫБОР СОРТА МАСЛА

ВЫБОР ПОСАДОК

КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИИ СБОРКИ

РЕДУКТОРА

РАСЧЁТ ПРЕДОХРАНИТЕЛЬНОЙ МУФТЫ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ

КПД

По табл. 1.1 [1] примем следующие значения КПД:

- для закрытой зубчатой цилиндрической передачи: ηЗ1

= 0,97

- для закрытой зубчатой цилиндрической передачи: ηЗ2

= 0,97

- для открытой цепной передачи: ηЦ

= 0,93 Общий КПД привода:

η = ηЗ1

•ηЗ2

•ηЦ

= 0,849

КПД подшипников учтено в КПД передач Угловая скорость на выходном валу: ωвых

= 2•V/D = 5,2 рад/с

Требуемая мощность двигателя:

Pтреб

= F•V/η = 6,739 кВт

В таблице П.1 [1](см. приложение) по требуемой мощности выбираем электродвигатель 132S4 ,с синхронной частотой вращения 1500,0 мин-1

, с параметрами: Pдв

= 7,5 кВт и скольжением 3,0 % (ГОСТ 19523-81). Номинальная частота вращения Nдв

= 1500,0-

1500,0•3,0/100= 1455,0 мин-1

, угловая скорость ωдв

= π•Nдв

/ 30 = 152,367 рад/с.

общее передаточное отношение:

U = ωдв

/ωвых

= 29,301

Для передач выбрали следующие передаточные числа:

U1

= 3,55

U2

= 4,0

U3

= 2,1 U3

= 2,1

Рассчитанные частоты и угловые скорости вращения валов:

| Вал 1-й |

n1

= nдвиг

= 1455,0 мин-1

. |

ω1

= ωдв

= 152,367 рад/c. |

| Вал 2-й |

n2

= n1

/U1

= 409,859 мин-1

|

ω2

= ω1

/U1

= 42,92 рад/c. |

| Вал 3-й |

n3

= n2

/U2

= 102,465 мин-1

|

ω3

= ω2

/U2

= 10,73 рад/c. |

| Вал 4-й |

n4

= n3

/U3

= 48,793 мин-1

|

ω4

= ω3

/U3

= 5,11 рад/c. |

Вращающие моменты на валах:

T1

= Pтреб

/ω1

= 44230,684 Н•мм

T2

= T1

•U1

= 157018,93 Н•мм

T3

= T2

•U2

= 628075,72 Н•мм

Реклама

T4

= T3

•U3

= 1318959,012 Н•мм

2. РАСЧЕТ 1-Й ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл.3, табл.3.3 [1]): Для шестерни:

сталь: 45 термическая обработка: улучшение

твердость: HB 210 Для колеса: сталь: 40Л

термическая обработка: улучшение твердость: HB 180

Допустимые контактные напряжения (формула (3.9) [1]) , будут:

[σh] = σh_lim_b•KHL/[Sh], K - коэффициент долговечности. HL

[Sh

] - коэффициент безопасности.

По таблице 3.2 гл. 3 [1] имеем: для сталей с твердостью поверхностей зубьев менее HB 350:

σh_lim_b

= 2•HRC + 70,

[Sh

]= 1.1;

6

N 6

N

HO

KHL = √ NHE

где N - базовое число циклов нагружения; для данных сталей

HO N = 17000000;

HO

N = 60•n•c• Lh•K = 797966741,25

HE HE

здесь: n - частота вращения шестерни, мин-1

.; c = 1,0 - число колёс, находящихся в зацеплении Lh = 13000 часов - срок службы передачи

KHE = Σ [(Mi

/Mmax

)3

•(ti

/Lh)•(ni

/nMmax

)] = 0,234375 K - дополнительный множитель для эквивалентной циклической долговечности.

HE

В итоге получаем К = 0,527

HL

Т.к. КHL< 1,0 , то принимаем КHL

= 1,0 для шестерни — [σh-1

] = 490,0 МПа; для колеса — [σh-2

] = 430,0 МПа. Т.к. КHL< 1,0 , то принимаем КHL

= 1,0 для шестерни — [σh-1

] = 490,0 МПа; для колеса — [σh-2

] = 430,0 МПа.

Для косозубых колес расчетное допустимое контактное напряжение находим по формуле 3.10 гл.3 [1]:

[σh

] = 0,45•([σh-1

] + [σh-2

])

Тогда расчетное допускаемое контактное напряжение:

[σh

] = 376,364 МПа.

Требуемое условие выполнено: [σh

] < 1,23•[σh-2

]

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3,5 [1]: Khb

= 1,25.

Коэффициент ширины венца по межосевому расстоянию принимаем: ψba

= b/aω

= 0,4 , (см. стр.36 [1]). Межосевое расстояние

из условия контактной выносливости активных поверхностей зубьев по формуле 3.7 гл.3

[1]:

3 √T2•Khb = 3 √T2•Khb =

aω = Ka•(U + 1)•2•U2•ψ

[σ ]

= 127,211 мм.

где для косозубых колес Ка

= 43,0, а передаточное число нашей передачи U = 3,55 Ближайшее значение межосевого расстояния по ГОСТ 2185-66 будет: aω

= 125,0 мм.

1-й вариант расчёта модуля

Нормальный модуль зацепления берем по следующей рекомендации: mn

= (0,01...0,02)•aw

мм, для нас: mn

= 1,25... 2,5 мм, принимаем:

по ГОСТ 9563-60 (см. стр. 36[1]) mn

= 1,375 мм.

Принимаем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса (см. формулу 30,16[1]):

Реклама

z1

= 2•aw

•сos(β)/((U + 1)•mn

) = 2•125•cos10°/(4,55•1,375) = 39 z2

= 3,55•z1

= 138

Уточненное значение угла наклона зубьев будет:

сos(β) = (z1

+ z2

)•mn

/(aw

•2) = (39 +138)•1,375/(125•2) = 0,9735 β = 13,2198°

Основные размеры шестерни и колеса:

диаметры делительные:

d1

= mn

•z1

/сos(β) = 1,375•39/0,9735 = 55,085 мм; d2

= mn

•z2

/сos(β) = 1,375•138/0,9735 = 194,915 мм.

Проверка: aw

= (d1

+ d2

)/2 = (55,085 + 194,915)/2 = 125,0 мм. диаметры вершин зубьев:

da1

= d1

+ 2•mn

= 55,085 + 2•1,375 = 57,835 мм; da2

= d2

+ 2•mn

= 194,915 + 2•1,375 197,665 мм. ширина колеса: b2

= ψba

•aw

= 0,4•125 = 50,0 мм; ширина шестерни: b1

= b2

+ 5 мм = 50 + 5 = 55,0 мм; Определим коэффициент ширины шестерни по диаметру: ψb_d

= b1

/d1

= 55/55,085 = 0,998 Окружная скорость колес будет: da1

= d1

+ 2•mn

= 55,085 + 2•1,375 = 57,835 мм; da2

= d2

+ 2•mn

= 194,915 + 2•1,375 197,665 мм. ширина колеса: b2

= ψba

•aw

= 0,4•125 = 50,0 мм; ширина шестерни: b1

= b2

+ 5 мм = 50 + 5 = 55,0 мм; Определим коэффициент ширины шестерни по диаметру: ψb_d

= b1

/d1

= 55/55,085 = 0,998 Окружная скорость колес будет:

V = ω1

•d1

/2 = 152•55,085•10-3

/2 = 4,197 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности. Коэффициент нагрузки равен:

Kh = Khb•Kha•Khv.

Коэффициент Khb

= 1,11 выбираем по таблице 3.5[1], коэффициент Kha

= 1,084 выбираем по таблице 3.4[1], коэффициент Khv

= 1,02 выбираем по таблице 3.6[1], тогда: Kh

= 1,227

Проверку контактных напряжений

проводим по формуле

σh =  ω b2

•U2

= ω b2

•U2

=

=  = 366,572 МПа. ≤ [σh

] = 366,572 МПа. ≤ [σh

]

Силы действующие в зацеплении

вычислим по формуле 8.3 и 8.4[1]:

окружная : Ft

= 2•T2

/d2

= 2•157018,93/194,915 = 1605,914 Н; радиальная: Fr

= Ft

•tg(α)/cos(β) = 1605,914•tg20°/cos13,2198°= 600,416 Н; осевая : Fa

= Ft•tg(β) = 600,416 •tg13,2198°= 377,249 Н.

Проверим зубья на выносливость по напряжениям изгиба по формуле 3.25[1]:

σF

= Ft

•Kf

•Yf

•Yβ

•Kf

α

/(b•mn

) ≤ [σF

]

Здесь коэффициент нагрузки Kf

= Kfb

•Kfv

(см. стр. 42[1]).

По таблице 3.7[1] выбираем коэффициент расположения колес Kfb

= 1,23, по таблице 3.8[1] выбираем коэффициент Kfv

= 1,3.

Таким образом коэффициент Kf

= 1,598.

Yf

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа zv

(см. гл.3, пояснения к формуле 3.25[1]): у шестерни : zv1

= z1

/cos3

(β) = 42,272 у колеса : zv2

= z2/cos3

(β) = 149,579

Тогда : Yf1

= 3,691

Yf2

= 3,575

Допускаемые напряжения

находим по формуле 3.24[1]:

[σf] = [σ°f_lim_b]KFL/[Sf].

K - коэффициент долговечности.

FL

6

N 6

N

FO

KFL = √ NFE

где N - базовое число циклов нагружения; для данных сталей N = 4000000;

FO FO

N = 60•n•c•Lh•K = 776697187,50

FE FE

здесь: n - частота вращения шестерни, мин-1

.; c = 1,0 - число колёс, находящихся в

зацеплении; Lh= 13000,0 - пордолжительность работы передачи в расчётный срок службы, ч.

KFE = Σ[(Mi

/Mmax

)3

•(ti

/tΣ)•(ni

/nMmax

)] = 0,234375 - дополнительный множитель для эквивалентной циклической долговечности. KFE = Σ[(Mi

/Mmax

)3

•(ti

/tΣ)•(ni

/nMmax

)] = 0,234375 - дополнительный множитель для эквивалентной циклической долговечности.

В итоге получаем К = 0,258

FL

Т.к. К <1,0 , то принимаем К = 1,0

FL FL

Для шестерни: [σ°f_lim_b

] = 378,0 МПа; для колеса : [σ°

f_lim_b

] = 342,0 МПа.

Коэффициент [Sf

] безопасности находим по формуле 3.24[1]:

[Sf

] = [Sf

`]•[Sf

``].

где для шестерни [Sf

`] = 1,75 ;

[Sf

``] = 1,0 ; для колеса [Sf

`] = 1,75 ; [Sf

``] = 1,0,

Допускаемые напряжения:

для шестерни: [σf_1

] = 216,0 МПа; для колеса : [σf_2

] = 195,429 МПа; Находим отношения [σf

]/Yf : для шестерни: [σf_1

]/Yf1

= 58,522 для колеса : [σf_2

]/Yf2

= 54,662

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше. Определим коэффициенты Yb

и Kfa

(см.гл.3, пояснения к формуле 3.25[1]):

Yb

= 1 - β/140 = 0,906

Kf

α

= (4 + (εα

-1)•(n - 5))/(4•εα

)

Для средних значений торцевого перекрытия εα

= 1,5 и для 8-й степени точности Kf

α

= 0,92.

Проверяем прочность зуба колеса

по формуле 3.25[1]:

σf_2

= (Ft

•Kf

•Yf

•Yb

•Kfa

)/(b2

•mn

) ≤ [σf

] σf_2

= 11,211 МПа < [σf

] = 195,429 МПа. Условие прочности выполнено.

2-й варинт расчёта модуля

Нормальный модуль зацепления берем по следующей рекомендации: mn

= (0,01...0,02)•aω

мм, для нас: mn

= 1,25... 2,5 мм, принимаем:

по ГОСТ 9563-60 (см. стр. 36 [1]) mn

= 2,0 мм.

Принимаем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса (см. формулу 3.16 [1]):

z1

= 2•aω

•сos(β)/((U + 1)•mn

) = 2•125•cos10°/(4,55•2,0) = 27 z2

= U•z1

3,55•27 = 96

Уточненное значение угла наклона зубьев будет:

сos(β) = (z1

+ z2

)•mn

/(aω

•2) = (27 + 96)•2,0/(125,0•2) = 0,9840 β = 10,2631°

Основные размеры шестерни и колеса:

диаметры делительные:

d1

= mn

•z1

/сos(β) = 2,0•27/cos10,2631° = 54.878 мм; d2

= mn

•z2

/сos(β)= 2,0•96/cos10,2631° = 195,122 мм.

Проверка: aω

= (d1

+ d2

)/2 = (54,878 + 195,122)/2 = 125,0 мм. диаметры вершин зубьев: Проверка: aω

= (d1

+ d2

)/2 = (54,878 + 195,122)/2 = 125,0 мм. диаметры вершин зубьев:

da1

= d1

+ 2•mn

= 54,878 + 2•2,0 = 58,878 мм; da2

= d2

+ 2•mn

= 195,122 + 2•2,0 = 199,122 мм. ширина колеса: b2

= ψba

•aω

= 0,•125 = 50,0 мм; ширина шестерни: b1

= b2

+ 5 мм = 50,0 + 5 = 55,0 мм; Определим коэффициент ширины шестерни по диаметру: ψb_d

= b1

/d1

= 55,0/54,878 = 1,002 Окружная скорость колес:

v = ω1

•d1

/2 = 152,367•54,878•10-3

/2 = 4,181 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности. Коэффициент нагрузки равен:

Kh

= Kh

b•Kha

•Khv

.

Коэффициент Khb

= 1,11 выбираем по таблице 3.5 [1], коэффициент Kha

= 1,084 выбираем по таблице 3.4 [1], коэффициент Khv

= 1,02 выбираем по таблице 3.6 [1], тогда: Kh

= 1,228

Проверку контактных напряжений

проводим по формуле 3.6 [1]:

σh =  aω b2•U = aω b2•U =

= 366,664 МПа. ≤ [σh

] = 366,664 МПа. ≤ [σh

]

Силы действующие в зацеплении

вычислим по формуле 8.3 и 8.4 [1]:

окружная: Ft

= 2•T2

/d2

= 2•157018,93 /195,122 = 1611,963 Н; радиальная: Fr

= Ft

•tg(α)/сos(β) = 1611,963•tg20°/cos10,2631° = 596,246 Н; осевая: Fa

= Ft

•tg(β)= 1611,963•tg10,2631° = 291,871 Н.

Проверим зубья на выносливость по напряжениям изгиба по формуле 3.25 [1]:

σF

= Ft

•Kf

•Yf

•Yβ

•Kf

α

/(b•mn

) ≤ [σF

]

Здесь коэффициент нагрузки Kf

= Kfb

•Kfv

(см. стр. 42 [1]).

По таблице 3.7 [1] выбираем коэффициент расположения колес Kfb

= 1,231, по таблице 3.8 [1] выбираем коэффициент Kfv

= 1,3.

Таким образом коэффициент Kf

= 1,6.

Yf

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа zv

(см. гл.3, пояснения к формуле 3.25 [1]):

у шестерни: zv1

= z1

/сos3

(β) = 27/сos3

10,2631° = 28,339 у колеса: zv2

= z2

/сos3

(β)= 96/сos3

10,2631° = 100,759 Тогда: Yf1

= 3,833

Yf2

= 3,6

Допускаемые напряжения

находим по формуле 3.24 [1]:

[σf] = [σ°f_lim_b]KFL/[Sf].

K - коэффициент долговечности.

FL

6

N 6

N

FO

KFL = √ NFE

где N - базовое число циклов нагружения; для данных сталей N = 4000000;

FO FO

N = 60•n•c•Lh•K = 797966741,25

FE FE

здесь: n - частота вращения шестерни, мин-1

; c = 1,0 - число колёс, находящихся в

зацеплении; Lh = 13000 - продолжительность работы передачи в расчётный срок службы, ч. KFE = Σ [(Mi

/Mmax

)3

•(ti

/tΣ

)•(ni

/nMmax

)] = 0,234375

- дополнительный множитель для эквивалентной циклической долговечности.

В итоге получаем К = 0,555

FL

Т.к. К <1,0 , то принимаем К = 1,0

FL FL

Для шестерни: [σ°f_lim_b

] = 378,0 МПа; для колеса: [σ°f_lim_b

] = 324,0 МПа.

Коэффициент [Sf

] безопасности находим по формуле 3.24 [1]:

[Sf

] = [Sf

`]•[Sf``].

где для шестерни [Sf

`] = 1,75;

[Sf

``] = 1,0; для колеса [Sf

`] = 1,75;

[Sf``

] = 1,0,

Допускаемые напряжения:

для шестерни: [σf_1

] = 216,0 МПа; для колеса: [σf_2

] = 185,143 МПа; Находим отношения [σf

]/Yf

: для шестерни: [σf_1

]/Yf1

= 56,349 для колеса: [σf_2

]/Yf2

= 51,434 Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше. Определим коэффициенты Yb

и Kfa

(см.гл.3, пояснения к формуле 3.25 [1]):

Yb

= 1 - β/140 = 0,927

Kf

α

= (4 + (εα

-1)•(n - 5))/(4•εα

)

Для средних значений торцевого перекрытия εα

= 1,5 и для 8-й степени точности Kf

α

= 0,92.

Проверяем прочность зуба колеса

по формуле 3.25 [1]:

σf_2

= (Ft

•Kf

•Yf

•Yb

•Kfa

)/(b2

•mn

) ≤ [σf

] σf_2

= 79,151 МПа < [σf

] = 185,143 МПа.

Условие прочности выполнено.

Модуль, межосевое расстояние и числа зубьев шестерни и колеса выбираем из 2-го варианта расчёта из расчёта, что

1) при меньшем угле наклона зубьев, уменьшится осевая сила.

2) Режущий инструмент для зубчатых колёс с mn

= 2,0 — дешевле.

3. РАСЧЕТ 2-Й ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл.3, табл.3.3 [1] ): Для шестерни: сталь: 30ХГС термическая обработка: улучшение

твердость: HB 260 Для колеса: сталь: 40Л термическая обработка: улучшение твердость: HB 260 Для колеса: сталь: 40Л термическая обработка: улучшение

твердость: HB 180

Допустимые контактные напряжения (формула (3.9) [1]) , будут:

[σh] = σh_lim_b•KHL/[Sh] ,

По таблице 3.2 гл. 3 [1] имеем: для сталей с твердостью поверхностей зубьев менее HB 350:

σh_lim_b

= 2•HRC + 70,

[Sh

]= 1,1;

6

N 6

N

HO

KHL = √ NHE

где N - базовое число циклов нагружения; для данных сталей

HO N = 26400000;

HO

N = 60•n•c•Lh•K = 224779363,7324

HE HE

здесь: n - частота вращения шестерни, мин-1

.; c = 1,0 - число колёс, находящихся в зацеплении;

Lh = 13000 - продолжительность работы передачи в расчётный срок службы, ч.

KHE = Σ[(Mi

/Mmax

)3

•(ti

/tΣ

)•(ni

/nMmax)

] = 0,234375 - дополнительный множитель для эквивалентной циклической долговечности.

В итоге получаем К = 0,7

HL

Т.к. КHL< 1,0 , то принимаем КHL

= 1,0 для шестерни — [σh-1

] = 590,0 МПа; для колеса — [σh-2

] = 430,0 МПа.

Для косозубых колес расчетное допустимое контактное напряжение находим по формуле 3.10 гл.3 [1]:

[σh

] = 0,45•([σh-1

] + [σh-2

])

Тогда расчетное допускаемое контактное напряжение будет:

[σh

] = 417,273 МПа.

Требуемое условие выполнено: [σh

] < 1,23•[σh-2

]

Принимаем коэффициент симметричности расположения колес относительно опор по таблице 3.5 [1]: Khb

= 1,25.

Коэффициент ширины венца по межосевому расстоянию принимаем: ψba

= b/aω

= 0,4, (см. стр.36 [1]). Межосевое расстояние

из условия контактной выносливости активных поверхностей зубьев найдем по формуле

3.7 гл.3 [1]:

aω

= Ka

•(U + 1)•(T2

•Khb

/[σh

]2

•U2

•ψba

)1/3

= 191,311 мм. где для косозубых колес Ка

= 43,0, а передаточное число нашей передачи U = 4,0 Ближайшее значение межосевого расстояния по ГОСТ 2185-66 будет: aω

= 200,0 мм.

1-й вариант расчёта модуля

Нормальный модуль зацепления берем по следующей рекомендации: mn

= (0,01÷0,.02)•aω

мм, для нас: mn

= 2,0÷4,0 мм, принимаем по ГОСТ 9563-60 (см. стр. 36 [1]):

mn

= 2,0 мм.

Принимаем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса (см. формулу 3.16[1]): Принимаем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса (см. формулу 3.16[1]):

z1

= 2•aw

•cos(β)/((U + 1)•mn

) = 2•200•cos10°/(5•2,0)= 35 z2

= U•z1

= 4•35 = 140

Уточненное значение угла наклона зубьев будет:

cos(β) = (z1

+ z2

)•mn

/(aw

•2) = (35 + 140)• 2,25 /(200•2) = 0,9844 β = 10,1418°

Основные размеры шестерни и колеса:

диаметры делительные:

d1

= mn

•z1

/cos(β) = 2,25 •35/cos10,1418° = 80,0 мм; d2

= mn

•z2

/cos(β)= 2,25 •140/cos10,1418° = 320,0 мм. Проверка: aw

= (d1

+ d2

)/2 = 200,0 мм. диаметры вершин зубьев:

da1

= d1

+ 2•mn

= 80,0 + 2•2,25 = 84,5 мм; da2

= d2

+ 2•mn

= 320,0 + 2•2,25 = 324,5 мм. ширина колеса: b2

= ψba

•aw

= 0,4•200,0= 80,0 мм; ширина шестерни: b1

= b2

+ 5 мм = 85,0 мм;

Определим коэффициент ширины шестерни по диаметру: ψb_d

= b1

/d1

= 85,0/80,0 = 1,063 Окружная скорость колес будет:

V = ω2

•d1

/2 = 42,92 •80,0•10-3

/2= 1,717 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности. Коэффициент нагрузки равен:

Kh = Khb•Kha•Khv.

Коэффициент Khb

= 1,123 выбираем по таблице 3.5[1],

коэффициент Kha

= 1,065 выбираем по таблице 3.4[1], коэффициент Khv

= 1,02 выбираем по таблице 3.6[1], тогда: Kh

= 1,22

Проверку контактных напряжений

проводим по формуле

σh =  ωb2

•U2

= ωb2

•U2

=

= 369,262 МПа. ≤ [σh

] = 369,262 МПа. ≤ [σh

]

Силы действующие в зацеплении

вычислим по формуле 8.3 и 8.4[1]:

окружная : Ft

= 2•T3

/d2

= 2•628075,72/320,0 = 3925,473 Н; радиальная: Fr

= Ft

•tg(α)/cos(β) = 3925,473•tg20°/cos10,1418° = 1451,434 Н; осевая : Fa

= Ft

•tg(β) = 3925,473•tg10,1418° = 702,188 Н. Проверим зубья на выносливость по напряжениям изгиба по формуле 3.25[1]:

σF

= Ft

•Kf

•Yf

•Yβ

•Kf

α

/(b•mn

) ≤ [σF

]

Здесь коэффициент нагрузки Kf

= Kfb

•Kfv

(см. стр. 42[1]).

По таблице 3.7[1] выбираем коэффициент расположения колес Kfb

= 1,252, по таблице 3.8[1] выбираем коэффициент Kfv

= 1,1.

Таким образом коэффициент Kf

= 1,377.

Yf

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа zv (см. гл.3, пояснения к формуле 3.25[1]): у шестерни : zv1

= z1

/cos3

(β) = 36,693 у колеса : zv2

= z2

/cos3

(β) = 146,773 Yf

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа zv (см. гл.3, пояснения к формуле 3.25[1]): у шестерни : zv1

= z1

/cos3

(β) = 36,693 у колеса : zv2

= z2

/cos3

(β) = 146,773

Тогда : Yf1

= 3,8

Yf2

= 3,577

Допускаемые напряжен

ия

находим по формуле 3.24[1]:

[σf] = [σ°f_lim_b]•KFL/[Sf].

K - коэффициент долговечности.

FL

6

N 6

N

FO

KFL = √ NFE

где N - базовое число циклов нагружения; для данных сталей N = 4000000;

FO FO

N = 60•n•c•Lh•K = 218787940140,845

FE FE

здесь: n - частота вращения шестерни, мин-1.; c= 1,0 - число колёс, находящихся в зацеплении; Lh= 13000,0 - пордолжительность работы передачи в расчётный срок службы, ч.

K = Σ[(Mi

/Mmax

)3

•(ti

/tΣ)•(ni

/nMmax

)] = 0,234375 - дополнительный множитель для

FE

эквивалентной циклической долговечности.

В итоге получаем К = 0,298

FL

Т.к. К <1,0 , то принимаем К = 1,0

FL FL

Для шестерни: [σ°f_lim_b

] = 414,0 МПа; для колеса : [σ°f_lim_b

] = 324,0 МПа.

Коэффициент [Sf

] безопасности находим по формуле 3.24[1]:

[Sf

] = [Sf

`]•[Sf

``].

где для шестерни [Sf

`] = 1,75 ;

[Sf

``] = 1,0 ; для колеса [Sf

`] = 1,75 ; [Sf

``] = 1,0,

Допускаемые напряжения:

для шестерни: [σf_1

] = 236,571 МПа; для колеса : [σf_2

] = 185,143 МПа; Находим отношения [σf

]/Yf

: для шестерни: [σf_1

]/Yf1

= 62,256 для колеса : [σf_2

]/Yf2

= 51,765

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше. Определим коэффициенты Yb

и Kfa

(см.гл.3, пояснения к формуле 3.25[1]):

Yb

= 1 - β/140 = 0,928

Kf

α

= (4 + (εα

-1)•(n - 5))/(4•εα

)

Для средних значений торцевого перекрытия εα

= 1,5 и для 8-й степени точности Kf

α

= 0,92.

Проверяем прочность зуба колеса

по формуле 3.25[1]:

σf_2

= (Ft

•Kf

•Yf

•Yb

•Kfa

)/(b2

•mn

) ≤ [σf

] σf_2

= 91,659 МПа < [σf

] = 185,143 МПа. Условие прочности выполнено.

2-й вариант расчёта модуля 2-й вариант расчёта модуля

Нормальный модуль зацепления берем по следующей рекомендации: mn

= (0,01÷0,.02)•aω

мм, для нас: mn

= 2,0÷4,0 мм, принимаем по ГОСТ 9563-60 (см. стр. 36 [1]):

mn

= 2,5 мм.

Принимаем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса (см. формулу 3.16 [1]):

z1

= 2•aω

•сos(β)/((U + 1)•mn

) = 2•200,0•cos10°/(5•2,5) = 32 z2

= U•z1

= 4•32 = 128

Уточненное значение угла наклона зубьев будет:

сos(β) = (z1

+ z2

)•mn

/(aω

•2) = (32 + 128)•4,0/(200,0•2)= 1,0000 β = 0°

Основные размеры шестерни и колеса:

диаметры делительные:

d1

= mn

•z1

/сos(β) = 2,5•32/1 = 80,0 мм; d2

= mn

•z2

/сos(β) = 2,5•128/1 = 320,0 мм.

Проверка: aω

= (d1

+ d2

)/2 = (80,0 + 320,0)/2 = 200,0 мм.

диаметры вершин зубьев:

da1

= d1

+ 2•mn

= 80,0 + 2•2,5 = 85,0 мм; da2

= d2

+ 2•mn

= 320,0 + 2•2,5 = 325,0 мм.

ширина колеса: b2

= ψba

•aω

= 4,0•200,0 = 80,0 мм; ширина шестерни: b1

= b2

+ 5 мм = 80,0 + 5 = 85,0 мм; Определим коэффициент ширины шестерни по диаметру: ψb_d

= b1

/d1

= 85,0/80,0 = 1,063

Окружная скорость колес будет:

V = ω2

•d1

/2 = 42,92 •80,0/2= 1,717 м/c;

При такой скорости следует принять для зубчатых колес 8-ю степень точности. Коэффициент нагрузки равен:

Kh = Khb•Kha•Khv.

Коэффициент Khb

= 1,123 выбираем по таблице 3.5 [1], коэффициент Kha

= 1,065 выбираем по таблице 3.4 [1], коэффициент Khv

= 1,02 выбираем по таблице 3.6 [1], тогда: Kh

= 1,22

Проверку контактных напряжений

проводим по формуле 3.6 [1]:

σh =  aω b2

•U2 = aω b2

•U2 =

= 369,262 МПа. ≤ [σh

] = 369,262 МПа. ≤ [σh

]

Силы действующие в зацеплении

вычислим по формуле 8.3 и 8.4 [1]:

окружная: Ft

= 2•T3

/d2

= 2•628075,72/320,0= 3925,473 Н; радиальная: Fr

= Ft

•tg(α)/сos(β) = 3925,473•tg20°/1 = 1428,755 Н; осевая: Fa

= Ft

•tg(β) = 3925,473 tg0°= 0,0 Н. Проверим зубья на выносливость по напряжениям изгиба по формуле 3.25 [1]: окружная: Ft

= 2•T3

/d2

= 2•628075,72/320,0= 3925,473 Н; радиальная: Fr

= Ft

•tg(α)/сos(β) = 3925,473•tg20°/1 = 1428,755 Н; осевая: Fa

= Ft

•tg(β) = 3925,473 tg0°= 0,0 Н. Проверим зубья на выносливость по напряжениям изгиба по формуле 3.25 [1]:

σF

= Ft

•Kf

•Yf

•Yβ

•Kf

α

/(b•mn

) ≤ [σF

]

Здесь коэффициент нагрузки Kf

= Kfb

•Kfv

(см. стр. 42 [1]).

По таблице 3.7 [1] выбираем коэффициент расположения колес Kfb

= 1,252, по таблице 3.8 [1] выбираем коэффициент Kfv

= 1,1.

Таким образом коэффициент Kf

= 1,377.

Yf

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа zv

(см. гл.3, пояснения к формуле 3.25 [1]):

у шестерни: zv1

= z1

/cos3

(β) = 32/cos3

0° = 32,0 у колеса: zv2

= z2

/cos3

(β)= 128/cos3

0° = 128,0 Тогда: Yf1

= 3,8

Yf2

= 3,586

Допускаемые напряжения

находим по формуле 3.24 [1]:

[σf] = [σ°f_lim_b]•KFL/[Sf].

K - коэффициент долговечности.

FL

N N

FO

KFL = √ NFE

где NFO- базовое число циклов нагружения; для данных сталей NFO

= 4000000;

N = 60•n•c•Lh•K = 224779363,7324

FE FE

здесь: n - частота вращения шестерни, мин-1

; c = 1,0 - число колёс, находящихся в зацеплении; Lh= 13000 - срок службы передачи;

KFE = Σ[(Mi

/Mmax

)3

•(ti

/tΣ

)•(ni

/nMmax

)] = 0,234375 - дополнительный множитель для эквивалентной циклической долговечности.

В итоге получаем К = 0,639

FL

Т.к. К < 1,0 , то принимаем К = 1,0

FL FL

Для шестерни: [σ°f_lim_b

] = 468,0 МПа; для колеса: [σ°f_lim_b

] = 324,0 МПа.

Коэффициент [Sf

] безопасности находим по формуле 3.24 [1]:

[Sf

] = [Sf

`]•[Sf

``].

где для шестерни [Sf

`] = 1,75;

[Sf

``] = 1,0;

для колеса [Sf

`] = 1,75; [Sf

``] = 1,0,

Допускаемые напряжения:

для шестерни: [σf_1

] = 267,429 МПа; для колеса: [σf_2

] = 185,143 МПа; Находим отношения [σf

]/Yf

: для шестерни: [σf_1

]/Yf1

= 70,376 для колеса: [σf_2

]/Yf2

= 51,629

Дальнейший расчет будем вести для колеса, для которого найденное отношение меньше. Определим коэффициенты Yb

и Kfa

(см.гл.3, пояснения к формуле 3.25 [1]): Yb

= 1 - β/140 = 1,0

Kf

α

= (4 + (εα

- 1)•(n - 5))/(4•εα

) Kf

α

= (4 + (εα

- 1)•(n - 5))/(4•εα

)

Для средних значений торцевого перекрытия εα

= 1,5 и для 8-й степени точности Kf

α

= 0,92.

Проверяем прочность зуба колеса

по формуле 3.25 [1]:

σf_2

= (Ft

•Kf

•Yf

•Yb

•Kfa

)/(b2

•mn

) ≤ [σf

] σf_2

= 89,169 МПа < [σf

] = 185,143 МПа.

Условие прочности выполнено.

Модуль, межосевое расстояние и числа зубьев шестерни и колеса выбираем из 2-го варианта расчёта из расчёта, что

3) при меньшем угле наклона зубьев, уменьшится осевая сила.

4) Режущий инструмент для зубчатых колёс с mn

= 2,5 — дешевле.

4. РАСЧЕТ 3-Й ЦЕПНОЙ ПЕРЕДАЧИ

Выбираем приводную роликовую двухрядную цепь (cм. гл. VII [1], табл. 7.15). Передаточное число было принято ранее:

U = 2,1.

Число зубьев: ведущей звездочки (см. с.148 [1]):

z1

= 31 - 2•U3

= 26,8 = 26,8 = 27,0, ведомой звездочки:

z2

= z1

•U3

= 27,0•2,1 = 56,0,

Тогда фактическое передаточное число:

U3r

= z2

/ z1

= 56,0/27,0= 2,074. Отклонение:

(U3

- U3r

)•100/U = 1,235%, что допустимо (отклонение не должно превышать 3%).

Расчетный коэффициент нагрузки (см. гл. VII [1], формулу 7.38 [1] и пояснения к ней): Кэ

= kд

•kа

•kн

•kр

•kсм

•kп

. где:

kд

= 1,0 - динамический при спокойной нагрузке;

ka

= 1,0 - учитывает влияние межосевого расстояния [kа

= 1 при ац

≤(30,..60)•t]; kн

= 1,0 - учитывает влияние угла наклона линии центров kн

= 1, если этот угол не

превышает 60°, в противном случае kн

= 1.25; у нас: γ= 0°; kр

= 1,25 - учитывает способ регулирования натяжения цепи, в нашем случае при

периодическом регулировании; kсм

= 1,4 - учитывает способ смазки, в нашем случае - периодическая смазка kп

= 1,5 - учитывает периодичность работы передачи, в нашем случае - 3 смены. Тогда:

Kэ

= 2,625.

Для определения шага цепи

по формуле 7.38 гл. VII [1] надо знать допускаемое давление [p] в шарнирах цепи. В таблице 7.18 [1] допускаемое давление [p] задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле 7.38 [1] величиной [p] следует задаваться ориентировочно. Ведущая звездочка имеет частоту вращения n1

= 102,465 мин-1 Среднее значение допускаемого давления примем [p]= 17, МПа. Тогда шаг цепи:

T3

•K T3

•K

t ≥ 2,8• z1

• =

= 44,28 мм = 44,28 мм

Подбираем по табл. 7.15 [1] цепь 2ПР-44,45-344,8 по ГОСТ 13568-75, имеющую t = 44,45 мм; разрушающую нагрузку Q = 344,8 кН; массу q = 14,4 кг/м; Аоп

= 946, мм2

.

Скорость цепи:

v = z1

•t•n3

/(60•103

) = 27•44,45•102,465 /60000= 2,05 м/с.

Окружная сила:

Ftц

= T3

•ω4

= 62,8075•5,11 = 3288,186 H.

Давление в шарнире проверяем по формуле 7.39 [1]: p = Ftц

•Kэ

/Aоп

= 3288,186•2,625/0,946 = 9,124 МПа. Уточняем по табл. 7.18 [1] допускаемое давление:

[p]= [p']•[1+0,01•(z1

-17)] = 17•106

•[1 + (27 - 17)] = 18,7 МПа.

Условие p<[p] выполнено.

В этой формуле [p']= 17,0 МПа - табличное значение допускаемого давления по табл.

7.18 [1] при n1

= 102,465 мин-1

и t = 44,45 мм.

Определяем число звеньев цепи по формуле 7.36 [1]:

Lt

= 2•At

+ 0,5•z∑

+ ∆2

/At

= 122,033 , где

At

= Aц

/t = 40, (см. c. 148 [1]);

z∑

= z1

+z2

= 83,0;

∆ = (z2

- z1

)/2π = (56 - 27)/2π= 4,615.

Тогда:

Lt

= 122,033 округляем до четного числа: Lt

= 122,0,

Уточняем межосевое расстояние цепной передачи по

формуле 7.37 [1]:

Ац

= 0,25•t•(Lt

– 0,5•z = Ац

= 0,25•t•(Lt

– 0,5•z =

= 2200,0 мм

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т. е. на 2200,0•0,004 = 8,0 мм.

Определяем диаметры делительных окружностей звездочек

(см. формулу 7.34 [1]): dд1

= t/sin(180°/z1

) = 44,45/sin(180°/27) = 382,883 мм; dд2

= t/sin(180°/z2

) = 44,45/sin(180°/56) = 792,753 мм.

Определяем диаметры наружных окружностей звездочек

(см. формулу 7.35 [1]): de1

= (ctg(180/z1

) + 0,7) – 0,3•d1

= (ctg(180°/27) + 0,7) - 0,3•25,4 = 403,789 мм; de2

= (ctg(180/z2

) + 0,7) – 0,3•d2

= (ctg(180°/56) + 0,7) - 0,3•25,4 = 815,001 мм; где d1

= 25,4 мм - диаметр ролика цепи. Силы действующие на цепь:

окружная: Ftц

= 3288,186 Н; от центробежных сил: Fv

= q•v2

= 14,4•2,052

= 60,49 H; где q = 14,4 кг/м по табл. Определяем диаметры наружных окружностей звездочек

(см. формулу 7.35 [1]): de1

= (ctg(180/z1

) + 0,7) – 0,3•d1

= (ctg(180°/27) + 0,7) - 0,3•25,4 = 403,789 мм; de2

= (ctg(180/z2

) + 0,7) – 0,3•d2

= (ctg(180°/56) + 0,7) - 0,3•25,4 = 815,001 мм; где d1

= 25,4 мм - диаметр ролика цепи. Силы действующие на цепь:

окружная: Ftц

= 3288,186 Н; от центробежных сил: Fv

= q•v2

= 14,4•2,052

= 60,49 H; где q = 14,4 кг/м по табл.

от провисания: Ff

= 9,81•kf

•q•Aц

= 9,81•6,0•14,4•2,200 = 1864,685 H; где kf

= 6,0 - коэффициент влияния наклона оси центров цепи (см. c. 151 [1]).

Расчетная нагрузка на валы:

Fв

= Ftц

+ 2•Ff

= 3288,186 + 2•1864,685 = 7017,555 H.

Проверяем коэффициент запаса прочности цепи по формуле 7.40 [1]:

s = Q/(Ftц

•Кд

+ Fv

+ Ff

) = 344,8/(3288,186•1,0 + 60,49 + 1864,685 ) = 66,138.

Это больше, чем нормативный коэффициент запаса [s]= 8,1 (см. табл. 7.19 [1]); следовательно, условие прочности s> [s] выполнено. Толщина диска звёздочки 0,93•Ввн

= 0,93•25,4 = 24,0 мм, где Ввн

- расстояние между пластинками внутреннего звена (см. табл. 7.15 [1]).

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЁТ ВАЛОВ

Предварительный расчёт валов проведём на кручение по пониженным допускаемым напряжениям.

Диаметр вала при допускаемом напряжении [τкр

] = 20 МПа вычисляем по формуле

8,16[1]:

dв

= (16 × Tк

/ (π× [τк

]))1/3

Ведущий вал.

dв

= 21,305 мм.

Под 1 - й элемент (муфту) выбираем диаметр вала: 25,000 мм.

Под 1 - й элемент (подшипник) выбираем диаметр вала: 35,000 мм. Под 1 - й элемент (ведущий) выбираем диаметр вала: 40,000 мм.

Под 1 - й элемент (подшипник) выбираем диаметр вала: 35,000 мм.

2 - й промежуточный вал.

dв

= 32,12 мм.

Под 2 - й элемент (подшипник) выбираем диаметр вала: 40,000 мм.

Под 2 - й элемент (ведущий) выбираем диаметр вала: 48,000 мм.

Под 2 - й элемент (ведомый) выбираем диаметр вала: 48,000 мм.

Под 2 - й элемент (подшипник) выбираем диаметр вала: 40,000 мм. Выходной вал.

dв

= 50,39 мм.

Под 3 - й элемент (подшипник) выбираем диаметр вала: 60,000 мм. Под 3 - й элемент (ведомый) выбираем диаметр вала: 63,000 мм.

Под 3 - й элемент (подшипник) выбираем диаметр вала: 60,000 мм.

Под 3 - й элемент (муфту) выбираем диаметр вала: 58,000 мм. Под 3 - й элемент (муфту) выбираем диаметр вала: 58,000 мм.

Диаметры участков валов назначаем исходя из конструктивных соображений.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРЕН И КОЛЁС

Цилиндрическая шестерня 1 - й передачи.

Цилиндрическая шестерня 1 - й передачи выполнена заодно с валом. Фаска: n = 0,5 × mn

= 1,0 мм.

Цилиндрическое колесо 1 - й передачи.

Диаметр ступицы: dст

= 1,6 × dв

= 76,0 мм, где dв

- диаметр вала.

Длина ступицы: Lст

= 1,5 × dв

= 72,0 мм.

Толщина обода: δ0

= 4 × mn

= 8,0 мм.

Толщина диска: С = 3 × mn

= 15,0 мм, где mn

- модуль нормальный. Толщина рёбер: s = 0,8 × C = 12,0 мм.

Диаметр центровой окружности: Dотв

= 0,5 × (D0

+ dст

) = 126,0 мм, где D0

- внутренний диаметр обода.

Диаметр отверстий: Dотв

= (D0

+ dст

) / 4 = 24,0 мм. Фаска: n = 0,5 × mn

= 1,0 мм.

Цилиндрическая шестерня 2 - й передачи.

Цилиндрическая шестерня 2 - й передачи выполнена заодно с валом. Фаска: n = 0,5 × mn

= 1,0 мм.

Цилиндрическое колесо 2 - й передачи.

Диаметр ступицы: dст

= 1,6 × dв

= 112,0 мм, где dв

- диаметр вала.

Длина ступицы: Lст

= 1,0…1,5 × dв

= 80,0 мм.

Толщина обода: δ0

= 4 × mn

= 10,0 мм.

Толщина диска: С = 3 × mn

= 24,0 мм, где mn

- модуль нормальный. Толщина рёбер: s = 0,8 × C = 19,2 мм.

Диаметр центровой окружности: Dотв

= 0,5 × (D0

+ dст

) = 198,0 мм, где D0

- внутренний диаметр обода.

Диаметр отверстий: Dотв

= (D0

+ dст

) / 4 = 48,0 мм. Фаска: n = 0,5 × mn

= 1,0 мм.

ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпонка входного вала.

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 8x7, Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360 - 78 (см. табл. 8,9[1]).

Материал шпоноки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8,22[1].

σсм =  (h - T2 )×× Т (l - b) = (h - T2 )×× Т (l - b) =  (7,0 – 4,0) 2 × 44230,684 × (40,0 - 8,0) = 0,921 МПа ≤ [σсм] (7,0 – 4,0) 2 × 44230,684 × (40,0 - 8,0) = 0,921 МПа ≤ [σсм]

1

• где Т = 44230,684 Н×мм - момент на валу; d = 48,0 мм - диаметр вала; h = 7,0 мм - высота шпонки; b = 8,0 мм - ширина шпонки; l = 40,0 мм - длина шпонки; lр

= l-b = 32 мм — рабочая длинна шпонки; T1

= 4,0 мм - глубина паза вала.

Допускаемые напряжения смятия при спокойной нагрузке и неподвижном соединении при стальной ступице [σсм

] = 120,0 МПа.

Проверим шпонку на срез по формуле 8,24[1].

τср = τср =  d × b 2 ×× (l - b) Т = d × b 2 ×× (l - b) Т =  48,0 ×2 14,0 × 44230,684 × (45,0 - 14,0) = 0,002 МПа ≤ [τср] 48,0 ×2 14,0 × 44230,684 × (45,0 - 14,0) = 0,002 МПа ≤ [τср]

Допускаемые напряжения среза при спокойной нагрузке и неподвижном соединении при стальной ступице [τср

] = 0,6 × [σсм

] = 72,0 МПа.

Все условия прочности удовлетворены.

ЦИЛИНЛРИЧЕСКОЕ КОЛЕСО 1 - Й ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ.

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 14x9, Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360 - 78 (см. табл.

8,9[1]).

Материал шпоноки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8,22[1].

σсм =  (h - T21

)×× Т (l - b) = (h - T21

)×× Т (l - b) =  (9,0 - 5,5) 2 × 157018,93 × (45,0 - 14,0) = 2,894 МПа ≤ [σсм] (9,0 - 5,5) 2 × 157018,93 × (45,0 - 14,0) = 2,894 МПа ≤ [σсм]

• где Т = 157018,93 Н×мм - момент на валу; d = 48,0 мм - диаметр вала; h = 9,0 мм - высота шпонки; b = 14,0 мм - ширина шпонки; l = 45,0 мм - длина шпонки; lр

= l-b = 31 мм — рабочая длинна шпонки; T1

= 5,5 мм - глубина паза вала.

Допускаемые напряжения смятия при спокойной нагрузке и неподвижном соединении при стальной ступице [σсм

] = 120,0 МПа.

Проверим шпонку на срез по формуле 8,24[1].

τср =  d × b 2 ×× (l - b) Т = d × b 2 ×× (l - b) Т =  48,0 ×2 14,0 × 157018,93 × (45,0 - 14,0) = 0,015 МПа ≤ [τср] 48,0 ×2 14,0 × 157018,93 × (45,0 - 14,0) = 0,015 МПа ≤ [τср]

Допускаемые напряжения среза при спокойной нагрузке и неподвижном соединении при стальной ступице [τср

] = 0,6 × [σсм

] = 72,0 МПа.

Все условия прочности удовлетворены.

Цилинлрическое колесо 2 - й цилиндрической передачи.

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 18x11, Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360 - 78 (см. табл.

8,9[1]).

Материал шпоноки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8,22[1]. σсм

= 2 × Т / ((h - T1

) × (l - b)) = 80,399 МПа ≤ [σсм

] σсм =  (h - T2 )×× Т (l - b) = (h - T2 )×× Т (l - b) =  (11,0 - 7,0) 2 × 628075,72 × (70,0 - 18,0) = 6,039 МПа ≤ [σсм] (11,0 - 7,0) 2 × 628075,72 × (70,0 - 18,0) = 6,039 МПа ≤ [σсм]

1

где Т = 628075,72Н×мм - момент на валу; d = 70,0 мм - диаметр вала; h = 11,0 мм - высота шпонки; b = 18,0 мм - ширина шпонки; l = 70,0 мм - длина шпонки; lр

= l-b = 52 мм — рабочая длинна шпонки; T1

= 7,0 мм - глубина паза вала.

Допускаемые напряжения смятия при спокойной нагрузке и неподвижном соединении при стальной ступице [σсм

] = 120,0 МПа.

Проверим шпонку на срез по формуле 8,24[1].

τср =  d × b 2 ×× (l - b) Т = d × b 2 ×× (l - b) Т =  70,0 ×2 18,0 × 628075,72 × (70, - 18,0) = 0,019 МПа ≤ [τср] 70,0 ×2 18,0 × 628075,72 × (70, - 18,0) = 0,019 МПа ≤ [τср]

Допускаемые напряжения среза при спокойной нагрузке и неподвижном соединении при стальной ступице [τср

] = 0,6 × [σсм

] = 72,0 МПа.

Все условия прочности удовлетворены.

Шпонка выходного вала.

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 18x11, Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360 - 78 (см. табл.

8,9[1]). 8,9[1]).

Материал шпоноки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8,22[1]. σсм

= 2 × Т / ((h - T1

) × (l - b)) = 80,399 МПа ≤ [σсм

]

σсм =  (h - T21

)×× Т (l - b) = (h - T21

)×× Т (l - b) =  (11,0 - 7,0) 2 × 628075,72 × (60,0 - 18,0) = 7,477 МПа ≤ [σсм] где Т = 628075,72Н×мм - момент на валу; d = 53,0 мм - диаметр вала; h = 11,0 мм - высота шпонки; b = 18,0 мм - ширина шпонки; l = 60,0 мм - длина шпонки; lр

= l-b = 42 мм — рабочая длинна шпонки; T1

= 7,0 мм - глубина паза вала. (11,0 - 7,0) 2 × 628075,72 × (60,0 - 18,0) = 7,477 МПа ≤ [σсм] где Т = 628075,72Н×мм - момент на валу; d = 53,0 мм - диаметр вала; h = 11,0 мм - высота шпонки; b = 18,0 мм - ширина шпонки; l = 60,0 мм - длина шпонки; lр

= l-b = 42 мм — рабочая длинна шпонки; T1

= 7,0 мм - глубина паза вала.

Допускаемые напряжения смятия при спокойной нагрузке и неподвижном соединении при стальной ступице [σсм

] = 120,0 МПа.

Проверим шпонку на срез по формуле 8,24[1].

τср =  d × b 2 ×× (l - b) Т = d × b 2 ×× (l - b) Т =  53,0 ×2 18,0 × 628075,72 × (60, - 18,0) = 0,031 МПа ≤ [τср] 53,0 ×2 18,0 × 628075,72 × (60, - 18,0) = 0,031 МПа ≤ [τср]

Допускаемые напряжения среза при спокойной нагрузке и неподвижном соединении при стальной ступице [τср

] = 0,6 × [σсм

] = 72,0 МПа. Все условия прочности удовлетворены.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

Толщина стенки корпуса и крышки редуктора:

δ1

= 0,025 × aw

+ 3 = 6,15 = 7,0 мм; δ2

= 0,025 × aw

+ 3 = 8,0 мм.

Округляя, получим δ = 8,0 мм.

Принимаем δ2

= 8,0 мм.

Толщина верхнего пояса (фланца) корпуса: b = 1,5 ×δ = 12,0 мм.

Толщина нижнего пояса (фланца) крышки корпуса: b1

= 1,5 ×δ1 = 12,0 мм. = 12,0 мм.

Толщина нижнего пояса корпуса: без бобышки: p = 2,35 ×δ = 18,8 мм; при наличии бобышки: p1

= 1,5 ×δ = 12,0 мм; p2

= (2,25,..2,75) ×δ = 21,0 мм Толщина рёбер основания корпуса: m = (0,85,..1) ×δ = 8,0 мм.

Толщина рёбер крышки: m1

= (0,85,..1) ×δ1 = 8,0 мм.

Диаметр фундаментных болтов (их число і = 4): d1

= (0,3,..0,36) × AWт

+12 = 6,0,..7,2 = 20,0 мм.

Диаметр болтов:

у подшипников: d2

= (0,6,..0,75) × d1

= 12,0 мм. соединяющих основание корпуса с крышкой: d3

= (0,5,..0,6) × d1

= 10,0 мм. Размеры, определяющие положение болтов d2

(см. рис. 10,18[1]):

eі

(1,..1,2) × d2

= 17,0 мм; qі

0,5 × d2

+ d4

= 14,0 мм; где крепление крышки подшипника d4

= 5,0 мм.

Высоту бобышки hб

под болт d2

выбирают конструктивно так, чтобы образовалась опрная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб

.

РАСЧЕТ РЕАКЦИЙ В ОПОРАХ

1 - Й ВАЛ.

Силы, действующие на вал, плечи сил Fa

и углы контактов элементов передач:

Fx3

= 593,13 H Fx3

= 593,13 H

Fy3

= -1603,538 H

Fz3

= -290,345 H H3

= 27,439 H α3

= 27,439 H

Из условия равенства суммы моментов сил относительно 1 - й опоры:

Rx2

= (- Fa3

×Hx3

×N3

- Fx3

×L3

)/(L2

+L3

) = -188,53 H Ry2

= (- Fa3

×Hy3

×N3

- Fy3

×L3

)/(L2

+L3

) = 406,639 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4

= Rx2

- Fx3

= -188,53 -290,345 = -478,875H Ry4

= - Ry2

- Fy3

= - 406,639 + 1603,538 = 1196,899 H Суммарные реакции о

пор:

R2

= √ Rx2

2

+ Ry2

2

= 448,217 H

R = 1263,435 H = 1263,435 H

2 - Й ВАЛ.

Силы, действующие на вал, плечи сил Fa

и углы контактов элементов передач:

Fx2

= 1371,898 H

Fy2

= -3769,26 H

Fx3

= -593,13 H

Fy3

= -1603,538 H

Fz3

= 290,345 H

H3

= 97,561 H

Из условия равенства суммы моментов сил относительно 1 - й опоры:

Rx1

= (- Fa2

×Hx2

×N2

- Fa3

×Hx3

×N3

- Fx2

×(L2

+L3

) - Fx3

×L3

)/(L1

+L2

+L3

) = -847,203 H

Ry1

= (- Fa2

×Hy2

×N2

- Fa3

×Hy3

×N3

- Fy2

×(L2

+L3

) - Fy3

×L3

)/(L1

+L2

+L3

) = 2786,268 H Из условия равенства суммы сил относительно осей X и Y:

Rx4

= - Rx1

- Fx2

- Fx3

= 847,203 - 1371,898 + 593,13 = 68,435 H Ry4

= - Ry1

- Fy2

- Fy3

= - 2786,268 + 3769,26 + 1603,538 = 2586,529 H Суммарные реакции опор:

R = 2912,223 H = 2912,223 H

R4

= √ Rx4

2

+ Ry4

2

= 2587,434 H

3 - Й ВАЛ.

Силы, действующие на вал, плечи сил Fa

и углы контактов элементов передач:

Fx2

= -1371,898 H

Fy2

= -3769,26 H

Fx 4 = 6098,918 H

Из условия равенства суммы моментов сил относительно 1 - й опоры:

Rx1

= ( - Fa2

×Hx2

×N2

- Fx2

×L2

)/(L1

+L2

) = 2727,346 H

Ry1

= ( - Fa2

×Hy2

×N2

- Fy2

×L2

)/(L1

+L2

) = 2373,237 H

Из условия равенства суммы сил относительно осей X и Y:

Rx3

= - Rx1

- Fx2

-Fx4

= - 2727,346 + 1371,898 -6098,918 = -7454,366 H

Ry3

= - Ry1

- Fy2

= - 2373,237 + 3769,26 = 1396,022 H Суммарные реакции опор: Ry3

= - Ry1

- Fy2

= - 2373,237 + 3769,26 = 1396,022 H Суммарные реакции опор:

R = 3615,339 H = 3615,339 H

R3

= √ Rx3

2

+ Ry3

2

= 7583,96 H

4-Й ВАЛ.

Силы, действующие на вал, плечи сил Fa

и углы контактов элементов передач:

Fx1

= -6098,918 H

Fy1

= 0,0 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx2

= (-Fa1

×Hx1

×N1

-Fa4

×Hx4

×N4

- Fx1

×(L1

+L2

)+Fx4

×L3

)/L2

= 6743,661 H

Ry2

= (-Fa1

×Hy1

×N1

-Fa4

×Hy4

×N4

- Fy1

×(L1

+L2

)+Fy4

×L3

)/L2

= 0,0 H Из условия равенства суммы сил относительно осей X и Y:

Rx3

= -Fx1

- Rx2

= 6098,918 - 6743,661 = -644,743 H

Ry3

= -Fy1

- Ry2

= -0,0 - 0,0 = 0,0 H Суммарные реакции опор:

R = 6743,661 H = 6743,661 H

R3

= √ Rx3

2

+ Ry3

2

= 644,743 H

1-Й

2 2 1/2

MΣ = (Mx + Mx ) , H*мм

|

-21443,826

-29410,62

69921,857

66962,073

2-Й

2 2 1/2

MΣ = (Mx + Mx ) , H*мм

|

3695,479

-66081,83

227153,39

139721,461

3-Й

2 2 1/2

MΣ = (Mx + Mx ) , H*мм

|

218187,684 402528,581

402528,581

289227,082

4-Й ВАЛ. 4-Й ВАЛ.

-451319,924

451319,924

2 2 1/2

MΣ = (Mx + Mx ) , H*мм

ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

1 - Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338 - 75) 107 особолегкой серии со следующими параметрами:

d = 35,0 мм; D = 62,0 мм;

C = 15900,0 Н; C0

= 8500,0 Н.

Радиальные нагрузки на опоры:

Pr1

= 513,271 H;

Pr2

= 1333,329 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 2, Эквивалентная нагрузка вычисляется по формуле: Pэ

= (Х × V × PR2

+ Y × Pa

) × Кб

× Кт

,

где - PR2

= 1333,329 H - радиальная нагрузка; Pa

= Fa

= 313,265 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб

= 1,0 (см. табл.

9,19[1]); температурный коэффициент Кт

= 1,0 (см. табл. 9,20[1]).

Отношение Fa

/ C0

= 0,037; этой величине (по табл. 9,18[1]) соответствует e = 0,233, Отношение Pa

/ (PR2

× V) = 0,235 > e; тогда по табл. 9,18[1]: X = 0,56; Y = 1,901,

Тогда: Pэ

= (0,56 × 1,0 × 1333,329 + 1,901 × 313,265) × 1,0 × 1,0 = 1342,323 H.

Расчётная долговечность, млн. об. (формула 9,1[1]):

L = (C / Pэ

)3

= 1342,323 млн. об.

Расчётная долговечность, ч.:

Lh = L × 106

/ (60 × n1

) = 19037,337 ч, Lh = L × 106

/ (60 × n1

) = 19037,337 ч,

что больше 10000 ч., установленных ГОСТ 16162 - 85 (см. также стр.307[1]), здесь n1

= 1455,0 об/мин - частота вращения вала.

2 - Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338 - 75) 208 легкой серии со следующими параметрами:

d = 40,0 мм; D = 80,0 мм;

C = 32000,0 Н;

C0

= 17800,0 Н.

Радиальные нагрузки на опоры:

Pr1

= 3218,597 H; Pr2

= 2650,573 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1, Эквивалентная нагрузка вычисляется по формуле: Pэ

= (Х × V × PR1

+ Y × Pa

) × Кб

× Кт

,

где - PR1

= 3218,597 H - радиальная нагрузка; Pa

= Fa

= - 313,265 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб

= 1,0 (см.

табл. 9,19[1]); температурный коэффициент Кт

= 1,0 (см. табл. 9,20[1]).

Отношение Fa

/ C0

= 0,018; этой величине (по табл. 9,18[1]) соответствует e = 0,198, Отношение Pa

/ (PR1

× V) = 0,097 ≤ e; тогда по табл. 9,18[1]: X = 1,0; Y = 0,0, Тогда: Pэ

= (1,0 × 1,0 × 3218,597 + 0,0 × 313,265) × 1,0 × 1,0 = 3218,597 H.

Расчётная долговечность, млн. об. (формула 9,1[1]):

L = (C / Pэ

)3

= 3218,597 млн. об.

Расчётная долговечность, ч.:

Lh = L × 106

/ (60 × n2

) = 39963,567 ч,

что больше 10000 ч., установленных ГОСТ 16162 - 85 (см. также стр.307[1]), здесь n2

= 409,859 об/мин - частота вращения вала.

3 - Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338 - 75) 112 особолегкой серии со следующими параметрами:

d = 60,0 мм; D = 95,0 мм; C = 29600,0 Н;

C0

= 18300,0 Н.

Радиальные нагрузки на опоры:

Pr1

= 2817,154 H; Pr2

= 1510,648 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1, Эквивалентная нагрузка вычисляется по формуле: Pэ

= (Х × V × PR1

+ Y × Pa

) × Кб

× Кт

,

где - PR1

= 2817,154 H - радиальная нагрузка; Pa

= Fa

= 0,0 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб

= 1,0 (см. табл.

9,19[1]); температурный коэффициент Кт

= 1,0 (см. табл. 9,20[1]).

Отношение Fa

/ C0

= 0,0; этой величине (по табл. 9,18[1]) соответствует e = 0,0, Отношение Pa

/ (PR1

× V) = 0,0 ≤ e; тогда по табл. 9,18[1]: X = 1,0; Y = 0,0, Тогда: Pэ

= (1,0 × 1,0 × 2817,154 + 0,0 × 0,0) × 1,0 × 1,0 = 2817,154 H.

Расчётная долговечность, млн. об. (формула 9,1[1]): Расчётная долговечность, млн. об. (формула 9,1[1]):

L = (C / Pэ

)3

= 2817,154 млн. об.

Расчётная долговечность, ч.:

Lh = L × 106

/ (60 × n3

) = 188676,445 ч,

что больше 10000 ч., установленных ГОСТ 16162 - 85 (см. также стр.307[1]), здесь n3

= 102,465 об/мин - частота вращения вала.

4-Й ВАЛ.

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 213 легкой серии со следующими параметрами:

d = 65,0 мм; D = 120,0 мм; C = 56000,0 Н;

C0

= 34000,0 Н.

Радиальные нагрузки на опоры: Pr1

= 10796,047 H; Pr2

= 6241,464 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1. Эквивалентная нагрузка вычисляется по формуле: Рэ

= (Х × V × Pr1

+ Y × Pa

) × Кб

× Кт

, где - Pr1

= 10796,047 H - радиальная нагрузка; Pa

= Fa

= 0,0 H - осевая нагрузка; V = 1,0 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб

= 1,0 (см. табл.

9.19[1]); температурный коэффициент Кт

= 1,0 (см. табл. 9.20[1]).

Отношение Fa

/ C0

= 0,0; этой величине (по табл. 9.18[1]) соответствует e = 0,0, Отношение Pa

/ (Pr1

× V) = 0,0 ≤ e; тогда по табл. 9.18[1]: X = 1,0; Y = 0,0, Тогда: Pэ

= (1,0 × 1,0 × 10796,047 + 0,0 × 0,0) × 1,0 × 1,0 = 10796,047 H.

Расчётная долговечность, млн. об. (формула 9.1[1]):

L = (C / Рэ

)3

= 10796,047 млн. об. Расчётная долговечность, ч.:

Lh = L × 106

/ (60 × n4

) = 47671,983 ч, что больше 10000 ч., установленных ГОСТ 16162-85 (см. также стр.307[1]), здесь n4

= 48,793 об/мин - частота вращения вала.

УТОЧНЁННЫЙ РАСЧЁТ ВАЛОВ

РАСЧЁТ 1 - ГО ВАЛА.

Крутящий момент на валу Tкр

= 44230,684 H×мм. Для данного вала выбран материал: сталь 45, Для этого материала:

- предел прочности σb

= 780,0 МПа;

- предел выносливости стали при симметричном цикле изгиба σ - 1

= 0,43 ×σb = 335,4

МПа;

- предел выносливости стали при симметричном цикле кручения τ - 1

= 0,58 ×σ - 1

= 194,532 МПа.

1 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 25,0 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

) , где:

-   амплитуда и среднее напряжение отнулевого цикла: амплитуда и среднее напряжение отнулевого цикла:

τv = τm = τmax / 2 =  W0,5 к нетто

× T кр = 0,5

2785,722×44230,684

= 8,521 МПа W0,5 к нетто

× T кр = 0,5

2785,722×44230,684

= 8,521 МПа

Здесь

Wк нетто =  π×16 D 3

- b × T1

2 ×× (D - T D 1

)2

= π×16 D 3

- b × T1

2 ×× (D - T D 1

)2

=

= 3,14

× 25,0

3

- 8,0

× 4,0

× (25,0 - 4,0)

2

= 2784,166 мм3

16 2 × 25,0

где b = 8,0 мм - ширина шпоночного паза; T1

= 4,0 мм - глубина шпоночного паза; - φt

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]. - kτ

= 1,7 - находим по таблице 8,5[1]; - ετ

= 0,77 - находим по таблице 8,8[1]; Тогда: Sτ

= 9,608,

ГОСТ 16162-78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для редукторов должна быть 2,5 × Т1/2

,

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l =

80 мм, получим Мизг

= 2,5 × Tкр

1/2

× 80 / 2 = 21788,256 Н×мм.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (εσ

×β)) ×σv

+ φσ

×σm

) , где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 21788,256 г

/ 1251,741 = 17,406 МПа, здесь

π× D3

b × T1

× (D - T1

)2

=

Wнетто =  32 - 2 × D 32 - 2 × D

3,14

× 25,0

3

8,0

× 4,0

× (25,0 - 4,0)

2

3

= - = = 1251,741 мм

32 2 × 25,0

Wнетто

= π× D3

/ 32 - b × T1

× (D - T1

)2

/ (2 × D) = 1251,741 мм3

, где b = 8,0 мм - ширина шпоночного паза; T1

= 4,0 мм - глубина шпоночного паза; - среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,638 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - kσ

= 1,8 - находим по таблице 8,5[1];

- εσ

= 0,88 - находим по таблице 8,8[1]; Тогда:

Sσ

= σ- 1

/ ((kσ

/ (εσ

×β)) ×σv

+ φσ

×σm

)= 9,106, Результирующий коэффициент запаса прочности: S = √ SSσ×2 + S Sττ

2√ 9,106 9,106 +9,608 ×9,608 = 13,238 Sσ

= σ- 1

/ ((kσ

/ (εσ

×β)) ×σv

+ φσ

×σm

)= 9,106, Результирующий коэффициент запаса прочности: S = √ SSσ×2 + S Sττ

2√ 9,106 9,106 +9,608 ×9,608 = 13,238

σ

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

2 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 35,0 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8,7[1]). Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (εσ

×β)) ×σv

+ φσ

×σm

) , где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 0,0 МПа, здесь

Wнетто = π× D3 3,14 × 35,0 3 3

- = 4209,243 мм

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,326 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- kσ

/εσ

= 2,8 - находим по таблице 8,7[1]; Тогда:

Sσ

= 5150,472,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла: τt

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 2,82 МПа, здесь

Wк нетто

= π× D3

- 3,14 × 35,03

= 8418,487 мм3

16 16

- φt

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

/ετ

= 4,0 - находим по таблице 8,7[1]; Тогда:

Sτ

= 23,101,

Результирующий коэффициент запаса прочности:

S =  √ SSσσ

×2 + S Sττ

2√ 5150,4725150,472 +23,101 × 23,101 = 5150,524 √ SSσσ

×2 + S Sττ

2√ 5150,4725150,472 +23,101 × 23,101 = 5150,524

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

4 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 35,0 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8,7[1]). Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ -

1 / ((kσ

/ (εσ

×β)) ×σv

+ φσ

×σm

) , где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 0,0 МПа, здесь

Wнетто

= π× D3

- 3,14 × 35,0 3

= 4209,243 мм3

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,326 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- kσ

/εσ

= 2,8 - находим по таблице 8,7[1]; Тогда:

Sσ

= 5150,472,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла: τt

= τm

= τm

ax / 2 = 0,5 × Tкр

/ Wк нетто

= 2,82 МПа, здесь

Wк нетто = π× D3 3,14 × 35,03 3

- = 8418,487 мм

16 16

- φt

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

/ετ

= 4,0 - находим по таблице 8,7[1]; Тогда:

Sτ

= 23,101,

Результирующий коэффициент запаса прочности:

S =  √ SSσ×

2 + S Sττ

2√ 5150,4725150,472 +23,101 × 23,101 = 5150,524 √ SSσ×

2 + S Sττ

2√ 5150,4725150,472 +23,101 × 23,101 = 5150,524

σ

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

1 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 35,0 мм и d = 25,0 мм. Концентрация напряжений обусловлена галтелью (см. табл. 8,2[1]). Проверку будем проводить по 0 - му сечению, где наибольший изгибающий момент.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

) , где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 0,0 МПа, здесь

Wнетто = π× D3 3,14 × 25,0 3 3

- = 1533,981 мм

32 32

- среднее напряжение цикла нормальных напряжений:

σm = Fa

/ (π× D2

/ 4) = 0,638 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - kσ

= 2,15

- εσ

= 0,88 - находим по таблице 8,8[1]; Тогда:

Sσ

= 2627,792,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла: σtv

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 7,737 МПа, здесь

Wк нетто

= π× D3

- 3,14 × 25,03

= 3067,962 мм3

16 16

- φτ

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

= 1,6

- ετ

= 0,77 - находим по таблице 8,8[1]; Тогда:

Sτ

= 11,214,

Результирующий коэффициент запаса прочности:

S = √ SSσσ

×2 + S Sττ

2√ 2627,7922627,792 +11,214 × 11,214 = 11,214 S = √ SSσσ

×2 + S Sττ

2√ 2627,7922627,792 +11,214 × 11,214 = 11,214

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

2 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 40,0 мм и d = 35,0 мм. Концентрация напряжений обусловлена галтелью (см. табл. 8,2[1]). Проверку будем проводить по 0 - му сечению, где наибольший изгибающий момент.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

) , где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 19,322 МПа, здесь

Wнетто

= π× D3

- 3,14 × 35,0 3

= 4209,243 мм3

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,326 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - kσ

= 2,05

- εσ

= 0,85 - находим по таблице 8,8[1]; Тогда:

Sσ

= 6,972,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла:

σtv

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 2,82 МПа, здесь

Wк нетто

= π× D3

- 3,14 × 35,03

= 8418,487 мм3

16 16

- φτ

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

= 1,45

- ετ

= 0,73 - находим по таблице 8,8[1]; Тогда:

Sτ = 32,124,

Результирующий коэффициент запаса прочности:

S = √ SSσ×

2 + S Sττ

2√ 6,972 6,972 + 32,124 × 32,124 = 6,813 S = √ SSσ×

2 + S Sττ

2√ 6,972 6,972 + 32,124 × 32,124 = 6,813

σ

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

3 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 40,0 мм и d = 35,0 мм. Концентрация напряжений обусловлена галтелью (см. табл. 8,2[1]). Проверку будем проводить по 0 - му сечению, где наибольший изгибающий момент.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

), где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 19,322 МПа, здесь

π× D3

3,14 × 35,0 3 3

Wнетто

= - = 4209,243 мм

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,326 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- kσ

= 2,05

- εσ

= 0,85 - находим по таблице 8,8[1]; Тогда:

Sσ

= 6,972,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла:

σtv

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 2,82 МПа, здесь

π× D3 3,14 × 35,03

Wк нетто = - = 8418,487 мм3

16 16

- φτ

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

= 1,45

- ετ

= 0,73 - находим по таблице 8,8[1]; Тогда:

Sτ

= 32,124,

Результирующий коэффициент запаса прочности:

S = Sσ× Sτ = 6,972 × 32,124 = 6,813 S = Sσ× Sτ = 6,972 × 32,124 = 6,813

6,972 + 32,124

Расчётное значениеполучилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

РАСЧЁТ 2 - ГО ВАЛА.

Крутящий момент на валу Tкр

= 162672,11 H×мм. Для данного вала выбран материал: сталь 45, Для этого материала:

- предел прочности σb

= 780,0 МПа;

- предел выносливости стали при симметричном цикле изгиба σ - 1

= 0,43 ×σb = 335,4

МПа;

- предел выносливости стали при симметричном цикле кручения τ - 1

= 0,58 ×σ - 1

= 194,532 МПа.

1 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 40,0 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8,7[1]). Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

), где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 0,0 МПа, здесь

Wнетто

= π× D3

- 3,14 × 40,0 3

= 6283,185 мм3

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,249 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- kσ

/εσ

= 2,8 - находим по таблице 8,7[1]; Тогда:

Sσ

= 6727,147,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла: τt

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 6,473 МПа, здесь

Wк нетто

= π× D3

- 3,14 × 40,03

= 12566,371 мм3

16 16

- φt

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

/ετ

= 4,0 - находим по таблице 8,7[1]; Тогда:

Sτ

= 10,063,

Результирующий коэффициент запаса прочности:

S = √ SSσ×

2 + S Sττ

2√ 6727,1476727,147 + × 10,063 10,063 = 6727,155 S = √ SSσ×

2 + S Sττ

2√ 6727,1476727,147 + × 10,063 10,063 = 6727,155

σ

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

3 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 48,0 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 14,0 мм, глубина шпоночной канавки T1

= 5,5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

× β)) ×σv

+ φσ

×σm

), где: - амплитуда цикла нормальных напряжений: σv

= Mизг

/ Wнетто

= 15,32 МПа, здесь

Wнетто = π×32 D 3

- b

× T1

2×

× (D - T

D 1

)

2

=

= 3,14

× 48,0

3

- 14,0 × 5,50 × (48,0 - 5,5)2

= 10593,933 мм3

32 2 × 48,0

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,173 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- kσ

= 1,8 = 1,8 - находим по таблице 8,5[1];

- εσ

= 0,82 - находим по таблице 8,8[1]; Тогда:

Sσ

= 9,665,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла: τt

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 3,792 МПа, здесь

π× D3

b

× T

Wк нетто = 16 - 1

2×

× (D - T

D 1

)

2

=

= 3,14

× 48,0

3

- 14,0 × 5,50 × (48,0 - 5,5)2

= 21451,277 мм3

16 2 × 48,0

- φt

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

= 1,7 = 1,7 - находим по таблице 8,5[1];

- ετ

= 0,7 - находим по таблице 8,8[1]; Тогда:

Sτ

= 19,705,

Результирующий коэффициент запаса прочности:

S = Sσ× Sτ = 9,665 × 19,705 = 21,947 S = Sσ× Sτ = 9,665 × 19,705 = 21,947

9,665 + 19,705

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

4 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 40,0 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8,7[1]). Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

), где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 0,0 МПа, здесь

Wнетто

= π× D3

- 3,14 × 40,0 3

= 6283,185 мм3

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,249 МПа,

- φσ

= 0,2 - см. стр. 164[1];

β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- kσ

/εσ

= 2,8 - находим по таблице 8,7[1]; Тогда:

Sσ

= 6727,147,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла:

τt

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 6,473 МПа, здесь

π× D3

3,14 × 40,03 3

Wк нетто

= - = 12566,371 мм

16 16

- φt

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kτ

/ετ

= 4,0 - находим по таблице 8,7[1]; Тогда:

Sτ

= 10,063,

Результирующий коэффициент запаса прочности:

S = √ SSσ×

2 + S Sττ

2√ 6727,1476727,147 + × 10,063 10,063 = 6727,155 S = √ SSσ×

2 + S Sττ

2√ 6727,1476727,147 + × 10,063 10,063 = 6727,155

σ

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

1 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 48,0 мм и d = 40,0 мм. Концентрация напряжений обусловлена галтелью (см. табл. 8,2[1]). Проверку будем проводить по 0 - му сечению, где наибольший изгибающий момент.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

), где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 37,907 МПа, здесь

Wнетто

= π× D3

- 3,14 × 40,0 3

= 6283,185 мм3

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,249 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - kσ

= 2,05

- εσ

= 0,85 - находим по таблице 8,8[1]; Тогда:

Sσ

= 3,557,

Коэффициент запаса прочности по касательным напряжениям:

Sτ

= τ - 1

/ ((kτ

/ (εt

×β)) ×τv

+ τt

×τm

), где:

- амплитуда и среднее напряжение отнулевого цикла: σtv

= τm

= τmax

/ 2 = 0,5 × Tкр

/ Wк нетто

= 6,473 МПа, здесь

Wк нетто

= π× D3

- 3,14 × 40,03

= 12566,371 мм3

16 16

- φτ

= 0,1 - см. стр. 166[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]. - kτ

= 1,45

ετ

= 0,73 - находим по таблице 8,8[1]; Тогда:

Sτ

= 13,994,

Результирующий коэффициент запаса прочности:

S = √ SSσ×2 + S Sττ2 = √ 3,557 3,557 + 13,994 × 13,994 = 3,447

σ

Расчётное значение получилось больше минимально допустимого [S] = 2,5, Сечение проходит по прочности.

3 - E СЕЧЕНИE.

Диаметр вала в данном сечении D = 48,0 мм и d = 40,0 мм. Концентрация напряжений обусловлена галтелью (см. табл. 8,2[1]). Проверку будем проводить по 0 - му сечению, где наибольший изгибающий момент.

Коэффициент запаса прочности по нормальным напряжениям:

Sσ

= σ - 1

/ ((kσ

/ (σσ

×β)) ×σv

+ φσ

×σm

), где: - амплитуда цикла нормальных напряжений:

σv

= Mизг

/ Wнетто

= 25,831 МПа, здесь

Wнетто

= π× D3

- 3,14 × 40,0 3

= 6283,185 мм3

32 32

- среднее напряжение цикла нормальных напряжений:

σm

= Fa

/ (π× D2

/ 4) = 0,249 МПа,

- φσ

= 0,2 - см. стр. 164[1];

- β = 0,97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1]; - kσ

= 2,05

- εσ

= 0,85 - находим по таблице 8,8[1]; Тогда:

Sσ

= 5,218,

Коэффициент запаса прочности по касательным напряжениям:

Sτ