| Содержание

| 3

4

5

6

11

14

17

19

22

25

29

32

35

36

|

|

Вступление

Задача 1: Выбор посадки с натягом

Задача 2: Расчет переходной посадки на вероятность получения натягов и зазоров

Задача 3: Контроль размеров (расчет исполнительных размеров калибров и контркалибров)

Задача 4: Выбор посадки колец подшипника

Задача 5: Метод центрирования и выбор посадки шлицевого соединения

Задача 6: Степень точности и контролируемые параметры цилиндрической зубчатой передачи

Задача 7: Расчет размерной цепи для обеспечения заданного замыкающего звена

Задача 8: Основные размеры и предельные отклонения резьбовых соединений

Задача 9: Определение вида шпоночного соединения

Заключение

Список используемой литературы

Введение

Курсовой проект включает в себя решение задач по темам:

1. Посадки;

2. Шлицевые соединения;

3. Зубчатая передача;

4. Резьбовые соединения;

5. Шпоночные соединения;

6. Размерные цепи.

Целью решения задач является более глубокое усвоение основных теоретических положений и приобретение навыков по выбору посадок для различного соединения деталей в зависимости от их технического назначения (резьбовые, шпоночные и другие соединения), по составлению и решению размерных цепей, а также совершенствование навыков поиска и использования нормативных документов (ГОСТ, СТ СЭВ и т.д.) и табличных данных.

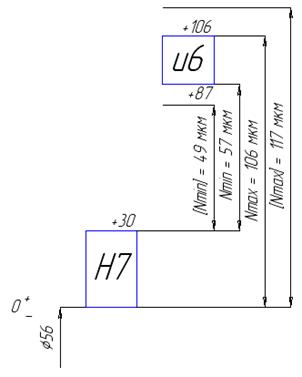

1. Рассчитать и выбрать посадку для соединения 2-3 при следующих исходных данных:

Крутящий момент Mкр

= 0

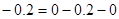

Осевая сила Pос

= 5300 Н

Номинальный диаметр d = 56 мм

Длина контакта l = 40 мм

Коэффициент трения-сцепления f = 0,13

Диаметр внутреннего отверстия d1

= 50 мм

Диаметр втулки d2

= 78 мм

Материал вала Сталь 45

Материал втулки БрО4Ц4С17

Вид запрессовки Механическая

Высота микронеровностей вала Rzd

= 5 мкм

Высота микронеровностей втулки RzD

= 10 мкм

Рабочая температура соединения t = 60ْ С

Условия работоспособности:

1. Отсутствие проскальзывания;

2. Отсутствие пластических деформаций в соединении.

При расчетах используются выводы задачи Ляме (определение напряжений и перемещений в толстостенных полых цилиндрах).

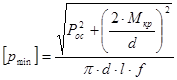

По известным значениям внешних нагрузок (Mкр

; Pос

) и размерам соединения (d; l) определяется требуемое минимальное удельное давление на контактных поверхностях соединения по формуле [1.1]:

Реклама

, [1.1] , [1.1]

где Pос

– продольная осевая сила, стремящаяся сдвинуть одну деталь относительно другой; Mкр

– крутящий момент, стремящийся повернуть одну деталь относительно другой; l – длина контакта сопрягаемых поверхностей; f – коэффициент трения-сцепления.

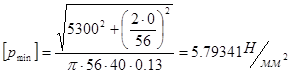

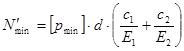

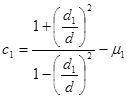

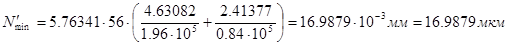

По полученному значению p определяется необходимая величина наименьшего расчетного натяга N’min

[1.2]

, [1.2] , [1.2]

где E1

и E2

– модули упругости материалов деталей; c1

и c2

– коэффициенты Ляме, определяемые по формулам [1.3] и [1.4]

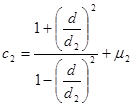

, [1.3] , [1.3]

, [1.4] , [1.4]

где d1

– диаметр внутреннего отверстия; d2

– диаметр втулки; μ1

и μ2

– коэффициенты Пуассона.

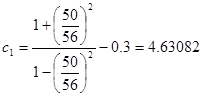

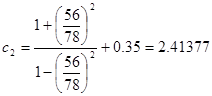

Принимаются значения E1

= 1,96·105

Н/мм2

, E2

= 0,84·105

Н/мм2

, μ1

= 0,3, μ2

= 0,35 (табл. 1.106, стр. 335. Мягков том 1).

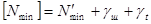

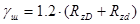

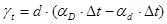

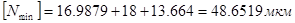

Определяются с учетом поправок к N’min

величина минимального допустимого натяга [1.5]

, [1.5] , [1.5]

где γш

– поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения [1.6]

[1.6] [1.6]

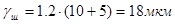

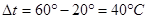

γt

– поправка, учитывающая различие коэффициентов линейного расширения материалов деталей [1.7]

, [1.7] , [1.7]

где αD

и αd

– коэффициенты линейного расширения материалов;  – разность между рабочей и нормальной температурой – разность между рабочей и нормальной температурой

Принимаются значения αD

= 17,6·10-6

град-1

, αd

= 11,5·10-6

град-1

(табл. 1.62, стр. 187-188, Мягков том 1).

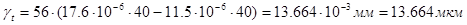

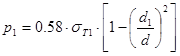

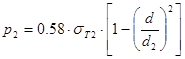

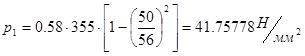

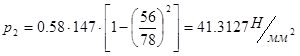

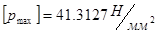

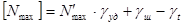

На основе теории наибольших касательных напряжений определяется максимальное допустимое удельное давление [pmax

], при котором отсутствует пластическая деформация на контактных поверхностях деталей. В качестве [pmax

] берется наименьшее из двух значений, определенных по формулам [1.8] и [1.9]

, [1.8] , [1.8]

, [1.9] , [1.9]

где σТ1

и σТ2

– предел текучести материалов деталей.

Принимаются значения σТ1

=355 МПа (табл. 3, стр. 97, Анурьев том 1), σТ2

= 147 МПа (табл. 68, стр. 198, Анурьев том 1).

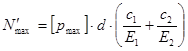

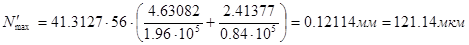

Определяется величина наибольшего расчетного натяга N’max

[1.10]

[1.10] [1.10]

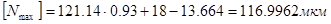

Определяется с учетом поправок к N’min

величина максимального допустимого натяга [1.11]

, [1.11] , [1.11]

где γуд

– коэффициент удельного давления у торцов охватывающей детали.

Принимается значение γуд

= 0,93 (по графику рис. 1.68, стр. 336, Мягков том 1).

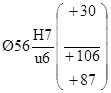

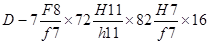

Выбирается посадка из таблиц системы допусков и посадок (табл.1.49, стр. 156, Мягков том 1)

, ,

для которого Nmax

= 106 мкм < [Nmax

], Nmin

= 57 мкм > [Nmin

].

Реклама

рис.1.1

рис.1.2

рис.1.3

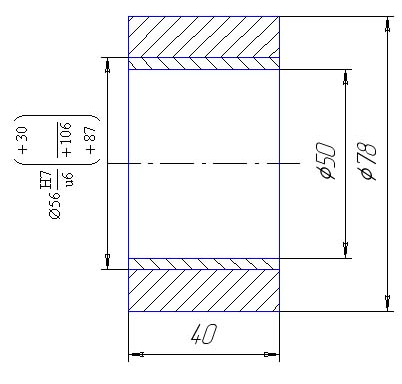

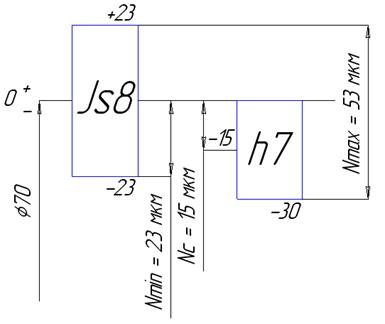

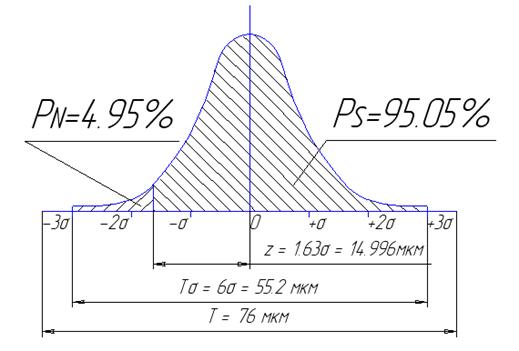

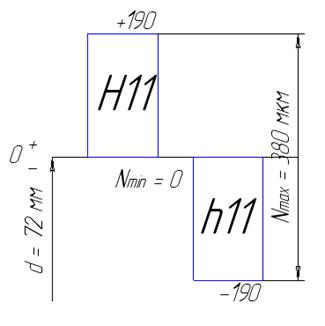

2. Для соединения 16-17 определить вероятностные характеристики заданной переходной посадки:  . .

рис.2.1

рис.2.2

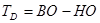

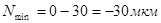

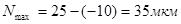

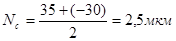

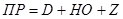

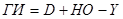

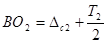

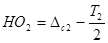

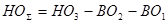

Рассчитывается посадка, и определяются минимальный и максимальный натяг [2.1], [2.2], [2.3]

, [2.1] , [2.1]

, [2.2] , [2.2]

, [2.3] , [2.3]

поля допусков [2.4], [2.5]

, [2.4] , [2.4]

, [2.5] , [2.5]

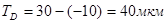

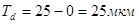

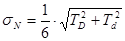

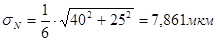

где ВО – верхнее отклонение отверстия; во – верхнее отклонение вала; НО – нижнее отклонение отверстия; но – нижнее отклонение вала. (ВО=30 мкм , НО=-10 мкм , во=25 мкм , но=0 мкм)

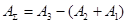

Определяется среднее квадратичное отклонение натяга (зазора) по формуле [2.6]

[2.6] [2.6]

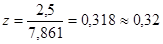

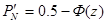

Определяется предел интегрирования [2.7]

[2.7] [2.7]

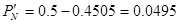

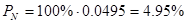

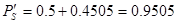

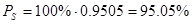

Принимается значение функции Ф(1.65) = 0.4505 (табл. 1.1, стр. 12, Мягков том 1).

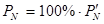

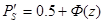

Рассчитывается вероятность натягов [2.8] (или процент натягов [2.9]) и вероятность зазора [2.10] (или процент зазоров [2.11]):

[2.8] [2.8]

[2.9] [2.9]

[2.10] [2.10]

[2.11] [2.11]

вероятность натяга

процент натяга

вероятность зазора

процент зазора

рис.2.3

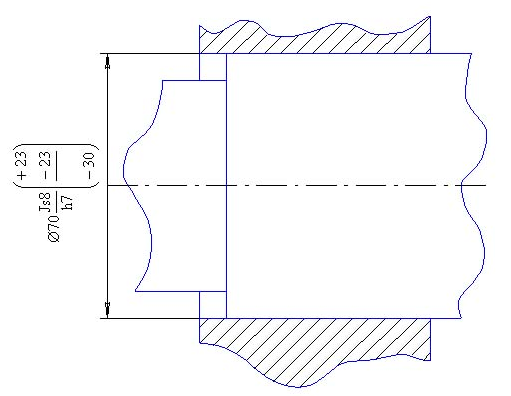

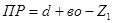

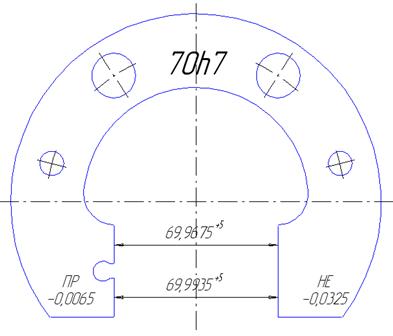

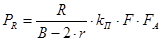

3. Рассчитать исполнительные размеры гладких предельных калибров (контркалибров) для контроля деталей соединения: 16-17.

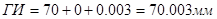

Расчет исполнительных размеров калибра-скобы для вала h7

рис.3.1

Проходная сторона рассчитывается по формуле [3.1], граница износа – [3.2], непроходная сторона – [3.3]

, [3.1] , [3.1]

, [3.2] , [3.2]

, [3.3] , [3.3]

где d – номинальный диаметр вала; во – верхнее отклонение вала; но – нижнее отклонение вала; Z1

– отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия; Y1

– допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Принимаются значения Z1

= 4 мкм, Y1

= 3 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Допуска на изготовление калибров для вала (проходной и непроходной стороны) принимается H1

= 5 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Допуска на изготовление контркалибров для вала (проходной и непроходной стороны, границы износа) принимается Hр

= 2 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

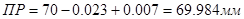

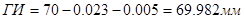

Исполнительные размеры калибра-скобы:

проходная сторона  , ,

непроходная сторона  . .

Исполнительные размеры контркалибра-скобы:

проходная сторона  , ,

непроходная сторона  , ,

граница износа  . .

рис.3.2

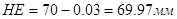

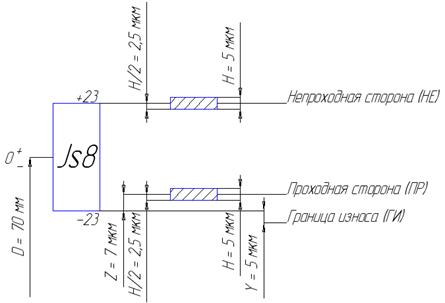

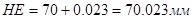

Расчет исполнительных размеров калибра-пробки для отверстия Js8

рис.3.3

Проходная сторона рассчитывается по формуле [3.4], граница износа – [3.5], непроходная сторона – [3.6]

, [3.4] , [3.4]

, [3.5] , [3.5]

, [3.6] , [3.6]

где D – номинальный диаметр вала; ВО – верхнее отклонение отверстия; НО – нижнее отклонение отверстия; Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Y – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия.

Принимаются значения Z = 7 мкм, Y = 5 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Допуска на изготовление калибров для отверстия (проходной и непроходной стороны) принимается H = 5 мкм (табл. 2, стр. 8, ГОСТ 24853-81).

Исполнительные размеры калибра-скобы:

проходная сторона  , ,

непроходная сторона  . .

рис.3.4

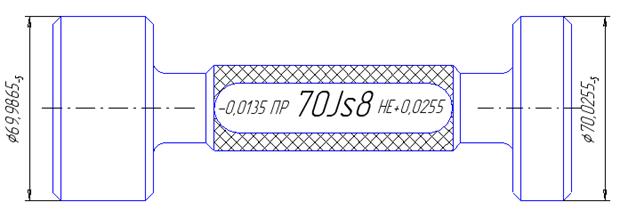

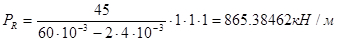

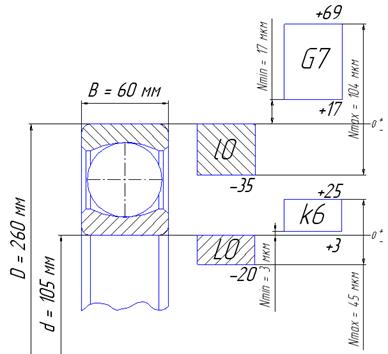

4. Выбрать посадки для колец 7 и 8 подшипника №421.

Класс точности 0

Радиальная реакция в опорах R = 45 кН

Перегрузка 100%

Характер нагружения: вращающийся вал

Диаметр внутреннего кольца d = 105 мм

Диаметр внешнего кольца D = 260 мм

Ширина подшипника B = 60 мм

Ширина фаски кольца подшипника r = 4 мм

При характере нагружения – вращающийся вал внутреннее кольцо испытывает циркуляционное нагружение, внешнее – местное. Интенсивность нагрузки подсчитывается по формуле [4]

, [4.1] , [4.1]

где R – радиальная реакция в опорах; B – ширина подшипника; r – ширина фаски кольца подшипника, kП

– динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kП

= 1); F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале F = 1, табл. 4.90, стр. 286, Мягков том 2); FA

– коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов (FA

= 1 для радиальных и радиально-упорных подшипников).

Выбирается посадка  для вала (табл. 4.92, стр. 287, Мягков том 2), для вала (табл. 4.92, стр. 287, Мягков том 2),  для корпуса (табл. 4.93, стр. 289, Мягков том 2). для корпуса (табл. 4.93, стр. 289, Мягков том 2).

В соответствии с классом точности подшипника выбираются посадки колец:

внутреннее L0-20

(табл. 4.82, стр. 273, Мягков том 2),

внешнее l0-35

(табл. 4.83, стр. 276, Мягков том 2).

рис.4.1

рис.4.2

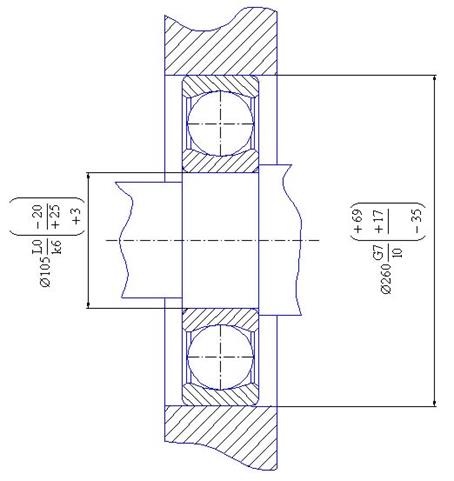

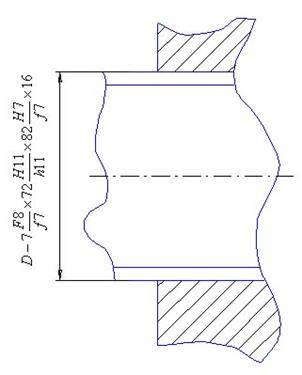

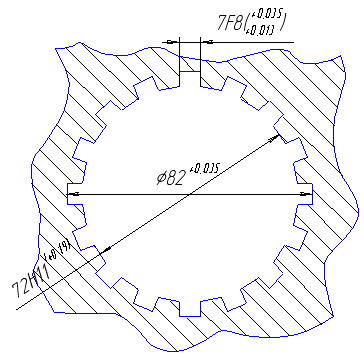

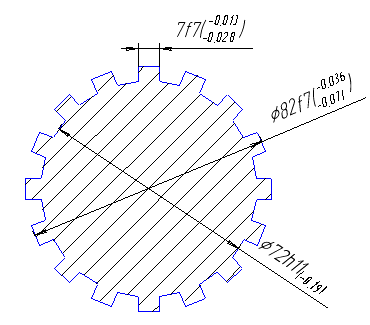

5. Определить метод центрирования и выбрать посадку шлицевого соединения 13-14.

Число шлицев z = 16

Внешний диаметр D = 82 мм

Материал вала Сталь 45

Материал втулки БрО4Ц4С17

В связи с тем, что твердость материала вала (HBвал

= 255 по ГОСТ 1051-88) больше твердости материала втулки (HBвтулка

= 60 по табл. 68, стр. 198, Анурьев том 1) и механизм не реверсивный, выбирается метод центрирования по внешнему диаметру. Принимаем число зубьев z = 16, внутренний диаметр d = 72 мм, внешний диаметр D = 82 мм, боковая поверхность зуба b = 7 мм (табл. 4.71, стр. 251, Мягков том 2).

Выбирается посадка  (табл. 4.72, 4.75, стр. 252 – 253, Мягков том 2). (табл. 4.72, 4.75, стр. 252 – 253, Мягков том 2).

рис.5.1

рис.5.2

рис.5.3

рис.5.4

рис.5.5

6. Установить степень точности и контролируемые параметры зубчатой пары 10-11.

Модуль m = 10 мм

Число зубьев z = 25

Скорость v = 5 м/с

Вид сопряжения Д

По формулам [6.1] и [6.2] определяются делительный окружной шаг и делительный диаметр

[6.1] [6.1]

[6.2] [6.2]

Зубчатые колеса – общего машиностроения, не требующие особой точности. По значению окружной скорости принимается степень точности – 8 (средняя точность) (табл. 5.12, стр. 330, Мягков том 2).

Диаметр вершин зубьев рассчитывается по формуле [6.3]

, [6.3] , [6.3]

где коэффициент высоты головки h*

a

= 1 для стандартного исходного контура по ГОСТ 13755-81 и ГОСТ 9587-81.

Нормы кинематической точности

Принимается допуск на радиальное биение зубчатого венца Fr

= 80 мкм (табл. 5.7,стр. 317, Мягков том 2), допуск на накопленную погрешность шага зубчатого колеса Fp

= 125 мкм (табл. 5.8, стр. 319, Мягков том 2).

Нормы плавности работы

Принимается допуск на местную кинематическую погрешность f’

i

= 60 мкм, предельное отклонение шага fpt

= ±32 мкм, погрешность профиля ff

= 28 мкм (табл. 5.9, стр. 321, Мягков том 2).

Т.к. ширина зубчатого венца b = 50 мм, то принимается суммарное пятно контакта по высоте зуба – 40%, по длине зуба – 50%; допуски на не параллельность fx

= 25 мкм, перекос fy

= 12 мкм, направление зуба Fβ

= 25 мкм (табл. 5.10, стр. 323-324, Мягков том 2).

Вид сопряжения – Д, допуска бокового зазора – d, класс отклонений межосевого расстояния – III (табл. 5.15, стр. 335, Мягков том 2).

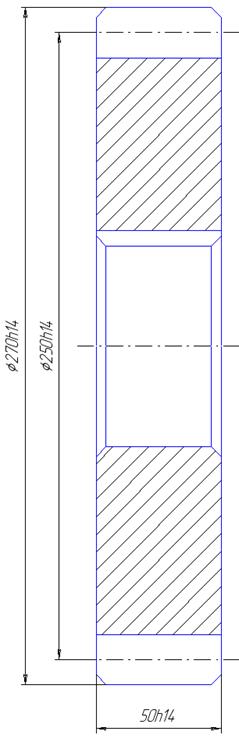

Межосевое расстояние рассчитывается по формуле [6.4]

, [6.4] , [6.4]

где числа зубьев колес z1

= z2

= 25.

Принимается гарантированный боковой зазор jnmin

= 72 мкм, предельное отклонение межосевого расстояния fa

= ±35 мкм (табл. 5.17, стр. 336, Мягков том 2).

Степень точности по ГОСТ 1643-81 8-8-8-Дd

| Модуль

|

m, мм

|

10

|

| Число зубьев

|

z

|

25

|

| Нормальный исходный контур

|

-

|

ГОСТ 13755-81

|

| Коэффициент смешения

|

х

|

0

|

| Степень точности по ГОСТ 1643-81

|

-

|

8-8-8-Дd

|

| Допуск на биение зубчатого венца

|

Fr

, мкм

|

80

|

| Допуск на предельное отклонение шага

|

fpt

, мкм

|

±32

|

| Гарантированный боковой зазор

|

jnmin

, мкм

|

72

|

| Делительный диаметр

|

d, мм

|

250

|

| Делительный окружной шаг

|

P ,мм

|

31.4

|

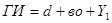

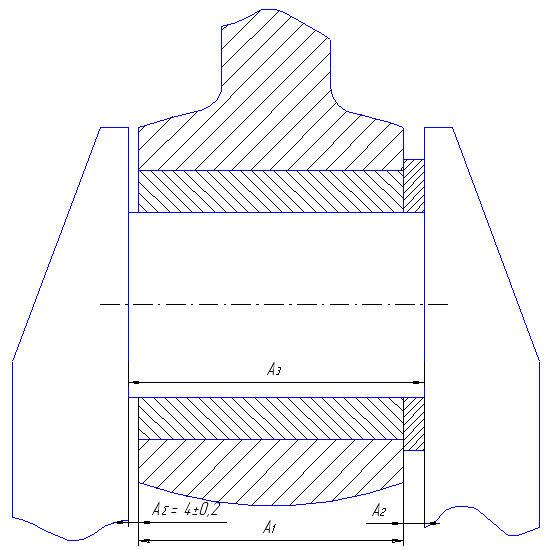

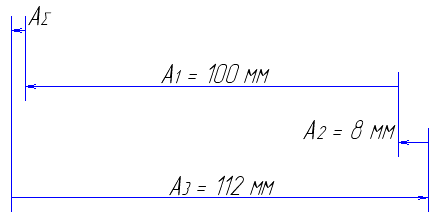

7. Построить и рассчитать размерную цепь для обеспечения размера заданного замыкающего звена  . Расчет выполнить методами полной взаимозаменяемости и теоретико-вероятным. . Расчет выполнить методами полной взаимозаменяемости и теоретико-вероятным.

рис.7.1

рис.7.2

Метод полной взаимозаменяемости

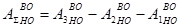

В данной задаче исходным звеном является зазор А∑

. Тогда

максимальное значение замыкающего звена [A∑

max

] = 4.2 мм;

минимальное значение замыкающего звена [A∑

min

] = 3.8 мм;

верхнее отклонение замыкающего звена [ВО∑

] = 0.2 мм;

нижнее отклонение замыкающего звена [НО∑

] = -0.2 мм;

значение среднего отклонения [Δc

∑

] = 0;

поле допуска [Т∑

] = 0.4 мм.

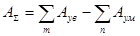

Составляется уравнение размерной цепи по формуле [7.1] (линейная размерная цепь):

. .

[7.1] [7.1]

С учетом этого уравнения и принятого значения A∑

= 4 мм назначаются номинальные размеры всех составляющих звеньев по конструктивным соображениям: А1

= 100 мм, А2

= 8 мм; А3

= 112 мм. Проводится проверка размеров по уравнению [7.1]: 112 – (100 + 8) = 4.

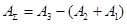

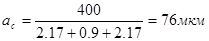

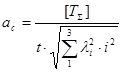

Рассчитываются допуски составляющих звеньев по способу одной степени точности по формуле [7.2]

, [7.2] , [7.2]

где [Т∑

] – значение поля допуска звена А∑

, i – значение единицы поля допуска. Принимаются i1

= 2.17, i2

= 0.9, i3

= 2.17 (табл. 3.3, стр. 20, Мягков том 2).

Такое значение единиц допуска соответствует примерно 10-му квалитету в ЕСДП (табл. 1.8, стр. 44, Мягков том 1).

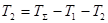

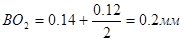

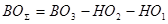

Таким образом, допуски составляющих размеров с учетом степени сложности изготовления принимаются: Т1

= 0.14 мм, Т3

= 0.14 мм. По формуле [7.4] определяется поле допуска Т2

[7.3] [7.3]

[7.4] [7.4]

Назначаются допускаемые отклонения на все составляющие размеры исходя из экономической точности изготовления по возможной финишной операции. Для звена А1

назначается отклонение типа h, а для звена А3

– отклонение типа H, т.е. Δc

1

= -Т1

/2 = -0.07 мм, аналогично Δc

3

= 0.07 мм. Среднее отклонение поля допуска корректирующего звена А2

определяется по формуле [7.5]

[7.5] [7.5]

Предельные отклонения корректирующего звена А2

определяются по формулам [7.6] и [7.7]

[7.6] [7.6]

[7.7] [7.7]

Правильность вычисления предельных отклонений проверяем по формуле [7.8]

[7.8] [7.8]

А∑

по условию задачи по условию задачи

А1

А2

корректирующее звено корректирующее звено

А3

Теоретико-вероятный метод

В данной задаче исходным звеном является зазор А∑

. Тогда

максимальное значение замыкающего звена [A∑

max

] = 4.2 мм;

минимальное значение замыкающего звена [A∑

min

] = 3.8 мм;

верхнее отклонение замыкающего звена [ВО∑

] = 0.2 мм;

нижнее отклонение замыкающего звена [НО∑

] = -0.2 мм;

значение среднего отклонения [Δc

∑

] = 0;

поле допуска [Т∑

] = 0.4 мм.

Составляется уравнение размерной цепи по формуле [7.1] (линейная размерная цепь):

. .

С учетом этого уравнения и принятого значения A∑

= 4 мм назначаются номинальные размеры всех составляющих звеньев по конструктивным соображениям: А1

= 100 мм, А2

= 8 мм; А3

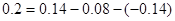

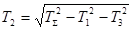

= 112 мм. Проводится проверка размеров по уравнению [7.1]: 112 – (100 + 8) = 4. Принимается, что рассеяние размеров звеньев близко к нормальному закону, т.е.  , и, следовательно, , и, следовательно,  . Принимается также . Принимается также  . Рассчитываются допуски составляющих размеров по способу одной степени точности, принимая процент риска Р = 0.27%. При Р = 0.27% - коэффициент t = 3 (табл. 3.8, стр. 36, Мягков том 2). По формуле [7.9] определяется среднее число единиц допуска составляющих звеньев . Рассчитываются допуски составляющих размеров по способу одной степени точности, принимая процент риска Р = 0.27%. При Р = 0.27% - коэффициент t = 3 (табл. 3.8, стр. 36, Мягков том 2). По формуле [7.9] определяется среднее число единиц допуска составляющих звеньев

[7.9] [7.9]

Принимаются i1

= 2.17, i2

= 0.9, i3

= 2.17 (табл. 3.3, стр. 20, Мягков том 2).

Такое значение единиц допуска соответствует примерно 11-му квалитету в ЕСДП (табл. 1.8, стр. 44, Мягков том 1).

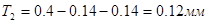

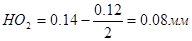

Таким образом, допуски составляющих размеров с учетом степени сложности изготовления принимаются: Т1

= 0.22 мм, Т3

= 0.22 мм. По формуле [7.11] определяется значение поля допуска T2

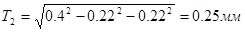

[7.10] [7.10]

[7.11] [7.11]

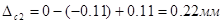

Назначаются допускаемые отклонения на все составляющие размеры исходя из экономической точности изготовления по возможной финишной операции. Для звена А1

назначается отклонение типа h,а для звена А3

– отклонение типа H, т.е. Δc

1

= -Т1

/2 = -0.11 мм, аналогично Δc

3

= 0.11 мм. Среднее отклонение поля допуска корректирующего звена А2

определяется по формуле [7.5]

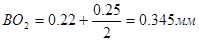

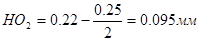

Предельные отклонения корректирующего звена А2

определяются по формулам [7.6] и [7.7]

А∑

по условию задачи по условию задачи

А1

А2

корректирующее звено корректирующее звено

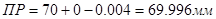

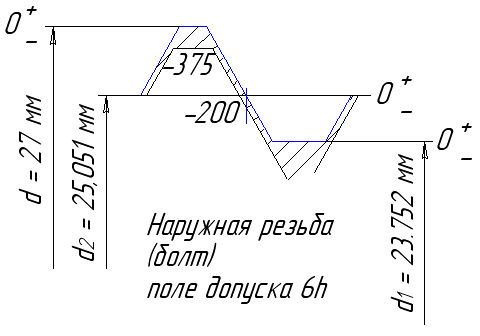

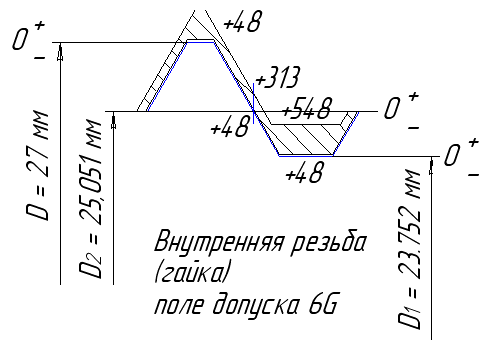

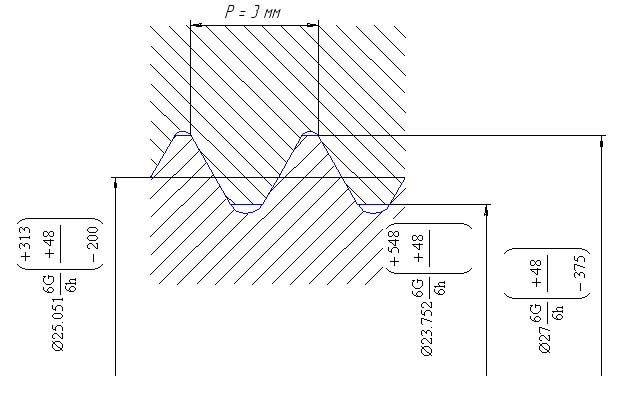

8. Назначить основные размеры и предельные отклонения резьбового соединения.

Длина свинчивания l = 14 мм

Болт М27

Гайка М27

М27 – резьба метрическая с крупным шагом P = 3 мм, внешний диаметр d = 27 мм (табл.4.22, стр. 141, Мягков том 2). По формулам [8.1], [8.2] рассчитываются средний и внутренний диаметры болта и гайки

[8.1] [8.1]

[8.2] [8.2]

Длина свинчивания l = 14 мм относится к группе N (табл. 4.27, стр. 149, Мягков том 2). Поле допуска резьбы болта 6h, поле допуска резьбы гайки 6G (табл. 4.28, стр. 151, Мягков том 2).

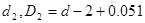

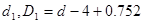

Предельные диаметры болта (по табл. 4.29, стр. 155, Мягков том 2):

d2

max

= 25.051 мм;

d2

min

= 25.051-0.200 = 24.851 мм (нижнее отклонение равно 200 мкм для поля допуска диаметра 6h);

dmax

= 27 мм;

dmin

= 27-0.375 = 26.625 мм (нижнее отклонение равно 375 мкм для поля допуска диаметра 6h);

d1

max

= 23.752;

d1

min

не нормируется.

Предельные диаметры гайки (по табл. 4.29, стр. 165, Мягков том 2):

D2

max

= 25.051+0.313 = 25.364 мм (верхнее отклонение равно 313 мкм для поля допуска 6G);

D2

mix

= 25.051+0.048 = 25.099 мм (нижнее отклонение равно 48 мкм для поля допуска 6G);

Dmax

не нормируется;

Dmin

= 27+0.048 = 27.048 мм (нижнее отклонение равно 48 мкм для поля допуска диаметра 6G);

D1

max

= 23.752+0.548 = 24.3 мм (верхнее отклонение равно 548 мкм для поля допуска 6G);

D1

mix

= 23.752+0.048 = 23.8 мм (нижнее отклонение равно 48 мкм для поля допуска 6G).

рис.8.1

рис.8.2

рис.8.3

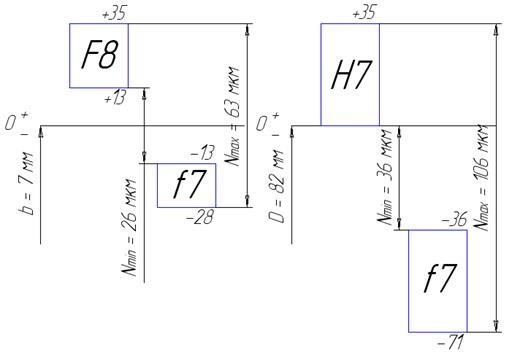

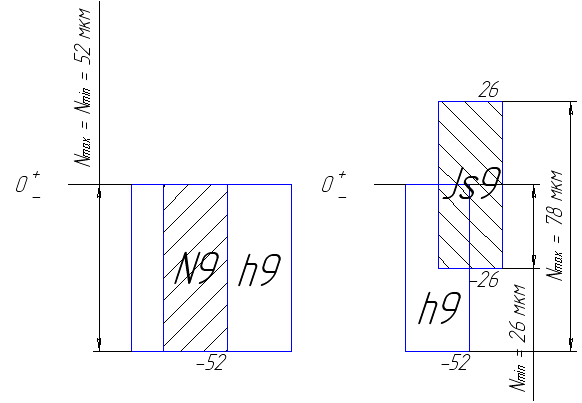

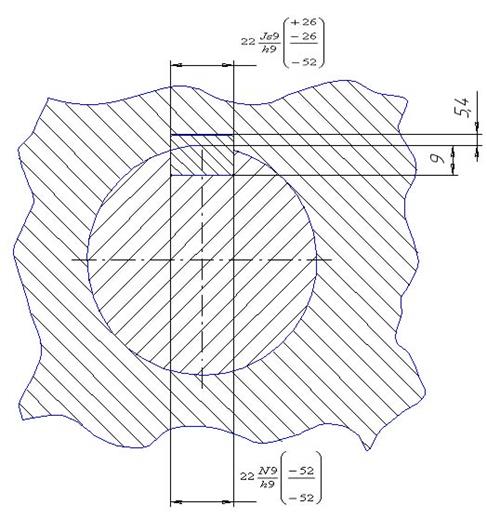

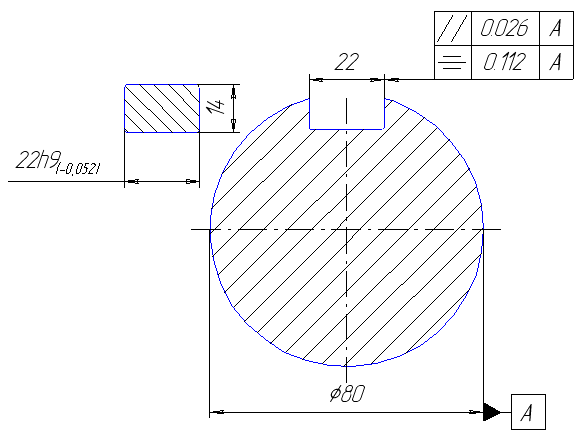

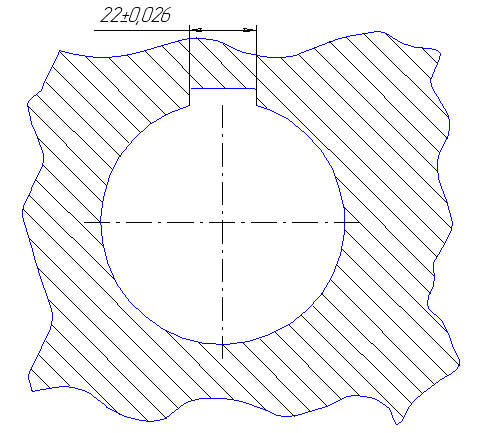

9. Определить вид шпоночного соединения (ГОСТ 23360-78). Указать значения зазоров и натягов.

Ширина шпонки b = 22 мм

Глубина паза вала t1

= 9 мм

Высота шпонки h = 14 мм

Поле допуска шпонки по b h9

Поле допуска паза втулки Js9

Поле допуска паза вала N9

Поле допуска шпонки h9, поле допуска паза втулки Js9, поле допуска паза вала N9 характерны для нормального соединения с призматической шпонкой, назначение посадок – серийное и массовое производство (табл. 4.65, стр. 237, Мягков том 2).

рис.9.1

Принимаются основные размеры соединения с призматическими шпонками (по ГОСТ 23360-78):

Диаметр вала d = 80 мм

Номинальные размеры шпонок

Ширина шпонки b = 22 мм

Высота шпонки h = 14 мм

Фаска s = 0.7 мм

Длина шпонки l = 95 мм

Номинальные размеры паза

Глубина на валу t1

= 9 мм

Глубина во втулке t2

= 5.4 мм

Радиус закругления r = 0.5 мм

(табл. 4.64, стр. 236, Мягков том 2).

рис.9.2

рис.9.3

рис.9.4

Заключение

В ходе решения задач курсового проекта были подкреплены практическими расчетами теоретические знания по курсу метрологии: изучены основные виды посадок и область их использования; получены навыки составления и решения расчетных цепей различными методами. А также – разобраны и уяснены основные цели и задачи дисциплины – метрология.

Список используемой литературы:

1. Допуски и посадки. Справочник. В 2-х ч./В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А. Брагинский. – 6-е изд. – Л.: Машиностроение, Ленингр. отд-ние, 1983.

2. Справочник конструктора-машиностроителя. В 3-х т./В. И. Анурьев – 7-е изд. – М.: Машиностроение, 1992.

|