| Федеральное агентство по образованию

Филиал Российского Государственного профессионально-педагогического

университета в г. Кемерове

КОНТРОЛЬНАЯ РАБОТА № 1

по дисциплине:

«Общее материаловедение»

Вариант 2

Выполнила:

студентка гр. КР-316 ИД

Трофимова Е.Н.

Проверил:

Старший преподаватель,

Ткаченко Л.А.

Кемерово 2009

СОДЕРЖАНИЕ

1. характеристика макроструктуры керамики.. 3

1.1. ОБЩИЕ СВЕДЕНИЯ. 3

1.2. СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА КЕРАМИКИ. 4

1.3. ОСНОВЫ ТЕХНОЛОГИИ КЕРАМИКИ. 8

1.4. СТЕНОВЫЕ И КРОВЕЛЬНЫЕ КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ.. 12

1.5. ОТДЕЛОЧНЫЕ КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ.. 20

2. АРХИТЕКТУРННО-ХУДОЖЕСТВЕННЫЕ (ЭСТЕТИЧЕСКИЕ) СВОЙСТВА.. 26

3. ХУДОЖЕСТВЕННО-ДЕКОРАТИВНЫЕ ВИДЫ ШТУКАТУРОК-«СГРАФФИТО», «ТЕРРАЦО-МОЗАИЧНАЯ». ОБЛАСТЬ ПРИМЕНЕНИЯ.. 30

4. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ОТДЕЛОЧНЫМ МАТЕРИАЛАМ ДЛЯ ПОКРЫТИЯ ПОЛОВ.. 34

4.1. УСТРОЙСТВО ОСНОВАНИЙ ПОД ПОКРЫТИЕ ПОЛОВ.ОБЩИЕ ТРЕБОВАНИЯ. 34

ЛИТЕРАТУРА.. 36

Керамика

—

собирательное название широкой группы искусственных каменных материалов, получаемых формованием из глиняных смесей с минеральными и органическими добавками с последующей сушкой и обжигом. На древнегреческом языке «керамос» означало гончарную глину, а также изделия из обожженной глины.

Керамика — древнейший строительный материал. Археологами обнаружены остатки зданий и сооружений из керамического кирпича в Древнем Египте и Ассирии, датируемые III—

I тысячелетиями до нашей эры. Кирпич был известен в Древней Индии и Китае. В Древней Греции керамика применялась для кровель и украшения фасадов. Первый храм Геры в Олимпии (VII в. до н. э.) имел черепичную крышу и украшения из терракоты.

Простота технологии и неисчерпаемая сырьевая база для производства керамических изделий самых разнообразных видов предопределили их широкое и повсеместное распространение. Этому способствовали также высокая прочность, долговечность и декоративность керамики. И в настоящее время керамика остается одним из основных строительных материалов, применяемых практически во всех конструктивных элементах зданий и сооружений.

По назначению керамические изделия делят на следующие виды:

• стеновые (кирпич и керамические камни);

• кровельные (черепица);

• изделия для облицовки фасадов (лицевой кирпич, терракотовые плиты, мозаичные плитки и др.);

Реклама

• изделия для внутренней облицовки стен;

• плитка для полов;

• санитарно-технические изделия (умывальники, унитазы и трубы);

• специальная керамика (кислотоупорная, огнеупорная, теплоизоляционная);

• заполнители для легких бетонов (керамзит и аглопорит).

• Материал, из которого состоят керамические изделия после обжига, называют керамическим черепком.

• В зависимости от структуры черепка керамические материалы разделяются на две основные группы: пористые и плотные.

• Пористыми

условно считают изделия, у которых водопоглощение черепка более 5 % по массе (в среднем 8...20 %). К ним относятся все виды кирпича и стеновых камней, черепица, облицовочные плитки.

• Плотными

считают изделия, водопоглощение черепка которых менее 5 % (обычно 2...4 %); эти изделия практически водонепроницаемы. К ним относятся плитки для полов, санитарный фарфор и т. п.

Сырьевая масса для изготовления керамических материалов состоит из пластичных материалов (глин) и непластичных (отощающих и выгорающих добавок, плавней и др.). Глины обеспечивают получение удобоформуемой связной массы и после обжига прочного и водостойкого черепка. Непластичные добавки улучшают технологические свойства сырьевой массы (облегчают сушку, уменьшают усадку и снижают температуру обжига) и придают материалу желаемые свойства (пористость, теплопроводность и т. п.).

• Глины

— основной сырьевой компонент керамики — осадочные горные породы, состоящие в основном из глинистых минералов — водных алюмосиликатов различного состава (каолинит А12

О3

2SiO2

2Н2

О, монтмориллонит Al2

О3

4SiO2

nН2

О и др.). Размер частиц глинистых материалов не превышает 0,005 мм; преобладающая форма частиц — пластинчатая. Благодаря своей гидрофильности и огромной площади поверхности глинистые частицы активно поглощают и удерживаю! воду. Именно глинистые минералы придают глине ее характерные свойства:

пластичность при увлажнении, прочность при высыхании и способность к спеканию при обжиге.

Кроме глинистых минералов в глине содержатся более крупные частицы: пыль (0,005...0,16 мм) и песок (0,16...5 мм). Они состоят из кварца, карбонатов кальция и магния и других минералов. Эти компоненты глин Также влияют на ее технологические свойства и качество готовых изделий..

Глины, как сырье для керамики, оценивают комплексом свойств: пластичностью, связующей способностью, отношением к сушке и к действию высоких температур.

Реклама

Пластичность

- способность глиняного теста деформироваться под действием внешних механических нагрузок без нарушения сплошности и сохранять полученную форму после прекращения воздействий. Пластичность глин объясняется тем, что при увлажнении глины на поверхности глиняных частиц появляются тончайшие слои адсорбированной воды. Эти слои, с одной стороны, обеспечивают возможность скольжения частиц друг относительно друга, а с другой, связывают эти частицы силами поверхностного натяжения, что обеспечивает сохранение формы изделий после формования. Превалирование того или другого эффекта зависит от количества адсорбированной глиной воды. Пластичность оценивается количеством воды, необходимой для получения из глины удобоформуемой массы. Высоко пластичные глины имеют высокую водопотребность и, как следствие, большую усадку при сушке:

| Типы глины

|

Водопотребность, %

|

Усадка при сушке, %

|

| Высокопластичная Средней пластичности Малопластичная

|

>28

20...28

< 20

|

10...15

7...10

5...7

|

| |

|

|

Скорость сушки

увлажненной глины определяется не скоростью испарения влаги с поверхности отформованного изделия, а скоростью миграции воды внутри глиняной массы от центра к поверхности. Глина, будучи материалом «водонепроницаемым», тормозит продвижение влаги через свою толщу, чем замедляет сушку.

Чем больше в глине частиц глинистых минералов, тем она больше требует воды, больше набухает, но труднее сохнет и дает большую усадку. Такие глины называют «жирными». Глины, содержащие много песчаных частиц, характеризуются небольшой усадкой и набуханием, достаточно легко сушатся, но пластичность, т. е. формовочные свойства, у нее пониженная. Такие глины называют «тощими».

Таким образом, для получения требуемой сырьевой массы для керамики нужно выполнить два противоречивых друг другу условия: смесь должна хорошо формоваться и легко сушиться.

Смеси с оптимальным соотношением глинистых и песчаных частиц получают, добавляя в жирную глину отощающие добавки. Кроме песка для этих целей используют золы ТЭС, шлаки и другие материалы.

Спекаемостъ

—

способность глины при обжиге переходить в кам-невидное состояние, в котором она совершенно не размокает в воде, объясняется следующим. При нагреве до 900...1200° С в глине последовательно начинают протекать химические и физико-химические процессы, приводящие к

полному и необратимому изменению ее структуры:

• удаление химически связанной воды (500...600° С);

• разложение обезвоженной глины на оксиды А12

О3

и 5Ю2

(800...900° С);

• образование новых водостойких и тугоплавких минералов (сил

лиманита А12

О3

SiO2

и муллита ЗА12

О3

22

(1000...1200° С);

•образование некоторого количества расплава из легкоплавких материалов глины (900... 1200° С).

Образование прочного черепка происходит за счет эффекта склеивания твердых частиц глины образовавшимся расплавом. При этом за счет сил поверхностного натяжения этого расплава происходит уменьшение объема материала, называемое огневой усадкой.

В зависимости от вида глин огневая усадка составляет 2...6 %.

Полной усадкой

называют сумму воздушной и огневой усадки; она обычно находится в пределах 6...18 %. Полную усадку необходимо учитывать при формовании сырцовых заготовок для получения изделий с заданными размерами.

Огнеупорность

—- свойство материалов, в том числе и глин, выдерживать действие высоких температур без деформаций.

Различные глины требуют определенных температур обжига и соответственно изделия из них имеют различную огнеупорность. По этому признаку глины делят на легкоплавкие, тугоплавкие и огнеупорные.

Легкоплавкие

глины, содержащие большое количество примесей, плавятся при температуре ниже 1350° С. Из таких глин, называемых кирпичными, изготовляют кирпич, стеновые камни и черепицу.

Тугоплавкие

глины, содержащие незначительное количество примесей, плавятся при температуре 1350... 1580° С. Применяют их для изготовления облицовочных керамических изделий, лицевого кирпича, канализационных труб.

Огнеупорные

глины, почти не содержащие примесей, плавятся при температуре выше 1580° С. Их применяют для производства огнеупорных материалов.

Отощающне материалы

вводят в состав керамической массы для снижения пластичности и уменьшения воздушной и огневой усадки глин. Они улучшают сушильные свойства глин. В качестве отошающих добавок используют песок, шамот, дегидратированную глину, золы ТЭС, гранулированные шлаки.

Шамот

— зернистый (0,14...2 мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий. Шамот из огнеупорных глин используют для изготовления огнеупоров.

Дегидратированную глину

получают нагревом до 650...750° С. При удалении кристаллизационной химически связанной воды глина необратимо теряет свойство пластичности.

Гранилурованный доменный шлак и золы ТЭС —

отощители глин, используемые при производстве кирпича и другой грубой керамики. Это эффективный путь утилизации промышленных отходов.

Порообразующие

добавки

вводят в смесь для снижения плотности и, соответственно, теплопроводности керамических изделий. Для этого используют вещества, которые при обжиге:

•диссоциируют с выделением газа, например, СО2

(молотый мел,

доломит и т. п.);

•выгорают (древесные опилки, угольный порошок и т. п.).

Такие добавки одновременно являются и отошающими.

Пластифицирующие добавки

— высокопластичные глины, а также

поверхностно-активные вещества — пластификаторы СДБ, ЛСТ и др.

Плавни

добавляют в глины в тех случаях, когда желательно понизить температуру ее спекания. В этом качестве используют полевые шпаты, железную руду, тальк и т. п.

Глазури и ангобы

— отделочные слои на облицовочных керамических изделиях.

Глазури

— стеклообразные лицевые покрытия различного цвета, прозрачные или глухие. Их получают нанесением на поверхность готовых изделий порошка из стекольной шихты и закреплением обжигом до плавления.

Ангобы

— лицевые покрытия, выполненные из цветных глин, нанесенных на поверхность сырцовых изделий. В отличие от глазури ангоб не дает при обжиге расплава, а образует матовое керамическое покрытие.

Одна из главных проблем при глазуровании и ангобировании — обеспечение максимальной близости свойств (главным образом КЛТР)

изделия и отделочного слоя во избежание растрескивания и отслоения отделочного слоя. Характерным видом брака подобного рода является цек

— частая сетка трещин на поверхности глазури.

Все разнообразие керамических материалов производится в принципе по однотипной схеме, включающей в себя следующие переделы: добычу сырьевых материалов, подготовку сырьевой массы, формование изделий, сушку и обжиг.

Однако для получения изделий с различной структурой черепка и различной конфигурации применяют разные методы формования: литье, пластическое формование, полусухое и сухое прессование. В зависимости от метода формования производят подготовку сырьевой массы.

Основные изделия строительной керамики — кирпич и керамические камни, а также некоторые виды керамических плиток, черепицы и труб производят методом пластического формования- Этот метод формования наиболее прост и получил наибольшее распространение. Ниже рассмотрена схема производства керамики с использованием метода пластического формования на примере производства кирпича.

Производство кирпича методом пластического формования

ведется на хорошо проработанной пластичной массе с влажностью 15...25 % из легкоплавких глин средней пластичности, содержащих 40...50 % песка.

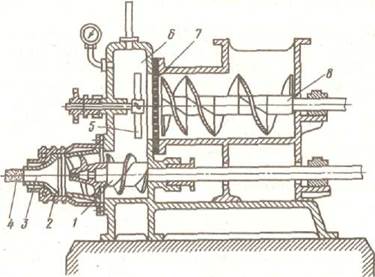

Рис. 5.1. Ленточный вакуумный пресс:

1— винтовой вал; 2— конусная головка; 3~

мундштук; 4—

глиняный брус; 5—

нож; 6—

вакуумная камера; 7— решетка; 8~

винтовой конвейер

Подготовка сырья

в старину велась «естественным» образом: глина, добытая в карьере, в течение 1...2 лет выдерживалась в буртах под открытым небом. Периодическое намокание, замораживание и оттаивание разрушало природную структуру глины, вымывало из нее, соли (вспомните белые высолы на современном кирпиче). После этого глину обрабатывали на глинорыхлителях и камнеотделительных валках и доводили до требуемой пластичности добавлением воды.

В настоящее время глину увлажняют паром и интенсивно обрабатывают на бегунах, дезинтеграторах и валках (это в какой-то мере заменяет вылеживание) до получения пластичной удобоформуемой массы без крупных каменистых включений (кусочки СаСО3

должны быть удалены или измельчены в порошок).

Качество массы и будущих изделий зависит от тщательности проработки сырьевых компонентов.

Формование кирпича-сырца

производят на ленточном прессе (рис. 5.1). Увлажненная и тщательно размятая глиняная масса продавливается винтовым конвейером 8

через решетку 7 в вакуумную камеру 6,

где жгуты глины разбиваются вращающимся ножом 5

для удаления воздуха из глиняной массы. Далее масса винтовым валом 1

подается в конусную головку 2

пресса, где окончательно уплотняется и продавливается сквозь формующую часть пресса — мундштук 3.

Мундштук придает глиняной ленте, выходящей из пресса, определенную высоту и ширину. В мундштуке могут быть установлены керны, образующие

каналы в выдавливаемой ленте; так получают пустотелый кирпич и трубы.

Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и при обжиге) претерпевает усадку, достигающую 10... 15 %.

Сушка

— важный и сложный этап производства кирпича. Главная трудность сушки массивного кирпича-сырца в том, что в глине перенос влаги затруднен (глина — водонепроницаемый материал), и поэтому быстрое высыхание глины с поверхности приводит не к ускорению сушки, а к растрескиванию кирпича-сырца. Это происходит из-за того, что поверхностный слой дает усадку при высыхании (до 7...10 %), а влажное ядро препятствует ей. Простейший способ предохранить кирпич от растрескивания — сушить его медленно, так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев. Но этот путь снижает темпы производства.

Ускорить сушку можно, вводя в сырьевую смесь вещества, облегчающие миграцию влаги к поверхности (например, опилки), или путем формования в кирпиче сквозных отверстий. Улучшение условий сушки пустотелого кирпича — залог более высокого качества материала.

При влажности кирпича-сырца 6...8 %

его можно подавать на обжиг.

Для обжига

используют печи различной конструкции от самых старых кольцевых, в которые кирпич укладывают и вынимают вручную, и до современных туннельных и щелевых, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950...1000° С. Необходимую температуру обжига следует строго выдерживать.

Полусухой способ производства кирпича

отличается от пластического тем, что глина влажностью 6...7 % измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки — его сразу же после формования можно обжигать. Так как кирпичи полусухого прессования (рис. 5.2, б)

получаются более плотными, в них делают несквозные пустоты (так называемый пятистенный кирпич). Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но в то же время он менее морозостоек.

Относительно небольшой выпуск кирпича полусухого прессования объясняется сложностью прессов для формования сырца и невысокой их производительностью.

Производственные дефекты.

Из-за слишком быстрой сушки и

нагрева при обжиге кирпич деформируется и на его поверхности появляются трещины.

При недостаточной температуре обжига получается недожженный

кирпич

(недожог) алого цвета, который не применяют из-за низкой прочности, водо- и морозостойкости.

При слишком высокой температуре обжига получается пережжен

ный

фиолетово-бурый кирпич (пережог — «железняк») повышенной плотности, с оплавленной поверхностью и искаженной формой.

У керамических изделий встречается скрытый дефект, называемый «дутик»,

который может проявиться не сразу, а после того, как кирпич (камень) достаточное время находился во влажном состоянии. В этом случае происходят выколы и разрушение поверхности. В месте откола хорошо виден белый порошок или белая тестообразная масса.

Причина таких дефектов — небрежность подготовки сырьевой массы. Если в исходном сырье встречаются куски известняка или другой карбонатной породы состава СаСО3

, то в случае, когда сырьевая масса не измельчается достаточно тонко, в свежеотформованном изделии могут оказаться кусочки известняка размером 1...5 мм. При обжиге они превращаются в оксид кальция (негашеную известь);

СаСОз → СаО + СО3

И↑

Негашеная известь при контакте с водой превращается в гидроксид кальция («гасится») с увеличением в объеме. Это приводит к выколам и разрушению изделий.

Основная область применения керамики в строительстве — материалы для ограждающих конструкций: стеновые (кирпич и керамические камни) и кровельные (черепица). Этот вид керамики за много сотен лет применения хорошо зарекомендовал себя во всем мире.

Стеновые материалы

— это кирпич и камни (последние отличаются от кирпича большими размерами). Самые первые постройки из кирпича обнаружены в Древнем Египте и Ассирии и относятся к Ш—I тысячелетию до н. э. Этот кирпич имел в плане форму, близкую к квадратной, со сторонами 300...650 мм и толщиной 30...80 мм. Подобный кирпич позже применялся в Древней Греции и Византии, где его называли «плинфа» (от гр. рНткоз

— кирпич). Плинфа использовалась и в древнерусском зодчестве. Так, при строительстве Софийского собора в Киеве использовалась плинфа размером около 400 х 400 см и толщиной 30...40 мм. Такая форма древнего кирпича объясняется, видимо, в основном технологическими причинами: проще формовать и легче сушить.

Только в XV в. плинфу сменил похожий на современный «Аристотелев кирпич» (289 х 189x67 мм). Первый российский кирпич, предусматривавший перевязку швов, был «Государев кирпич». В современных размерах кирпич был узаконен стандартом в 1927 г. Какого-либо общемирового стандарта на размеры кирпича не существует. Однако размеры и масса кирпича лимитируются размером и силой человеческой руки.

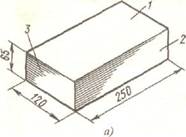

Кирпич керамический обыкновенный.

В соответствии с действующими стандартами кирпич выпускают обыкновенный

размером 250 х 120 х х 65 мм; реже производится утолщенный

— 250 х 120 х 88 мм и модуль-

ный~

288 х 138 х 65 мм. Поскольку масса одного кирпича не должна превышать 4,3 кг, то утолщенный и модульный кирпичи обычно делают с пустотами; кирпич полусухого прессования также производится с пустотами (но пустоты в нем конические и несквозные) (рис. 5.2, б).

Приняты следующие названия граней кирпича (рис. 5.2, а):

большая

—постель 1,

боковая длинная — ложок 2,

торцовая — тычок 3.

Плотность обыкновенного полнотелого керамического кирпича

—1600... 1800 кг/м3

; пористость — 28...35 %; водопоглощение не менее 8%.

Основная характеристика качества кирпича — марка по прочности, определяемая по результатам испытания кирпича на сжатие и изгиб. Установлено 8 марок: от 75 до 300 (табл. ,5.1).

Методика испытания кирпича для определения его марки дана в лабораторной работе № 5.

По морозостойкости для кирпича установлены четыре марки: Р15, Р25; Р35 и Р50. При оценке морозостойкости испытания на «замораживание — оттаивание» проводят до появления внешних повреждений (трещин, отколов, шелушения поверхности), не допускаемых стандартом.

Рис. 5.2. Кирпич керамический обыкновенный пластического (о) и полусухого формования: 1

— постель; 2 —

ложок; 3 —

тычок

Таблица 5.1. Марки керамического кирпича по прочности

| Марка кир-

|

|

Предел прочности, МПа, не менее

|

|

| пича

|

при сжатии

|

при изгибе

|

| |

для всех видов кирпичей

|

для полнотелого кирпича пластического формования

|

для полнотелого кирпича полусухого прессования и пустотелого кирпича

|

| |

средний из 5 образцов

|

гшп

|

средний из 5 образцов

|

гшп

|

средний из 5 образцов

|

111111

|

| 300

|

30,0

|

25,0

|

4,4

|

2,2

|

3,4

|

1,7

|

| 250

|

25,0

|

20,0

|

3,9

|

2,0

|

2,9

|

1,5

|

| 200

|

20,0

|

17,5

|

3,4

|

1,7

|

2,5

|

1,3

|

| 175

|

17,5

|

15,0

|

3,1

|

1,5

|

2,3

|

1,1

|

| 150

|

15,0

|

12,5

|

2,8

|

1,4

|

2,1

|

1,0

|

| 125

|

12,5

|

10,0

|

2,5

|

1,2

|

1,9

|

0,9

|

| 100

|

10,0

|

7,5

|

2,2

|

1,2

|

1,6

|

0,8

|

| 75

|

7,5

|

5,0

|

1,8

|

0,9

|

1,4

|

0,7

|

Стандарт допускает довольно большие отклонения в размерах и форме кирпича, которые объясняются большой и неравномерной усадкой кирпича в процессе изготовления. Кирпич считается удовлетворяющим стандарту, если отклонения по размерам и форме не превышают:

по длине ± 5 мм, ширине ± 4 мм, толщине + 3 мм;

непрямолинейность граней и ребер, не более: по постели — 3 мм, по ложку — 4 мм;

сквозные трещины на ложковой и тычковой гранях — не более одной при протяженности ее по постели не более 30 мм;

отбитости и притупленности ребер и углов — не более двух глубиной более 5 мм и длиной 10...15 мм.

Обыкновенный керамический кирпич благодаря достаточно высоким показателям физико-механических свойств и долговечности широко применяют в современном строительстве для кладки наружных и внутренних стен зданий, фундаментов, дымовых труб и других конструкций.

Кирпич полусухого прессования нельзя применять для кладки цоколей, фундаментов и наружных стен влажных помещений.

На складах кирпич хранят в штабелях высотой до 1,6 м, уложенным на ребро (ложковую грань).

При механизированной погрузке, разгрузке и транспортировании используют деревометаллические поддоны, на которые кирпич укладывают на ребро с перевязкой или «в елочку» (с наклоном в 45° к центру пакета). Чтобы уложить кирпич «елочкой», к торцам поддона прибивают треугольные бруски. Благодаря такой укладке пакеты с кирпичом можно перевозить на обычных автомобилях без дополнительных креп- лений. Погрузку, разгрузку и подачу пакетов на рабочее место выполняют с применением специальных футляров. Без поддонов кирпич перевозят уложенным в штабель с перевязкой; транспортирование навалом запрещается, так как при этом много кирпича бьется.

Пустотелый кирпич и керамические камни.

У обыкновенного керамического кирпича есть два существенных недостатка: относительно высокая плотность (1600...1800 кг/м3

) и небольшие размеры. Высокая плотность предопределяет и большую теплопроводность кирпича, и, как следствие, большую толщину стен (в средней полосе России традиционная толщина стен 51 и 64 см) и их большую массу.

Небольшой размер обыкновенного кирпича объясняется двумя причинами:

• масса кирпича, укладываемого вручную, не должна превышать

4,3 кг;

• получение крупного массивного керамического изделия затруд

нительно, так как сушка и обжиг таких изделий протекает долго и, как

правило, сопровождается большими деформациями и растрескиванием

изделий.

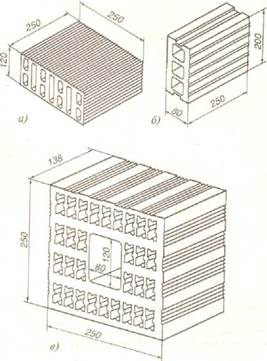

Рис. 5.3. Кирпич керамический пустотелый и керамические камни:

а —

кирпич с 18 пустотами (пустотность 27 и 36 %); 6—

кирпич с 28 пустотами (лустотность 32 и ); в —

камень с 7 пустотами (пустотность 25 и 33 %); г

— камень с 18 пустотами (пустотность 27 и 36 %); д —

укрупненный камень для кладки стены в «один камень» (пустотность 45 %)

Рис. 5.4. Некоторые виды экструзионных керамических камней с горизонтальными пустотами:

а —

камень с 11 пустотами; б

— камень с тремя пустотами; в —

укрупненный камень с 30 пустотами и пустотой для захвата при кладке (обшая пустотноетъ 45 %)

Решение этих проблем возможно путем формования крупноразмерных керамических изделий со сквозными пустотами. Наличие пустот не только снижает массу и, соответственно, плотность изделий, но и ускоряет и облегчает процессы сушки и обжига, так как изделие прогревается быстрее и равномернее через наружные и внутренние поверхности. А именно неравномерность влажности и температуры по сечению изделия вызывают коробление и растрескивание. Поэтому пустотелые камни и кирпич имеют меньше дефектов и прочность их, несмотря на большой процент пустот (до 45 %), такая же, как у полнотелого кирпича.

Эти же пустоты снижают плотность кирпича и камней до 1400... 1200 кг/м3

и, соответственно, теплопроводность до 0,6...0,4 Вт/(м К). За пустотелым кирпичом и камнями укрепилось название «эффективная керамика».

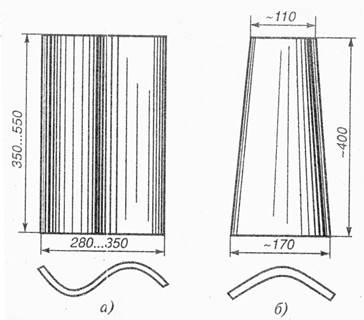

Рис. 5.5. Традиционные вилы черепицы:

а —

голландская; 6 —

татарская

Пустотелыми считаются кирпич и камни, объем пустот которых более 13 %.

Форма и размер пустот могут быть различными (рис. 5.3). Расположение пустот преимущественно 8 вертикальное, но допустим выпуск кирпича и камней с горизонтально расположенными пустотами (рис. 5.4).

Керамическими камнями называют штучные стеновые изделия размером от 250 х 120 х х138 мм (сдвоенный по высоте кирпич) и до укрупненных камней 510 х 260 х 219 мм для кладки стен в «один камень». Применение керамических камней позволяет значительно ускорить кладочные работы.

Прочностные свойства (марки) и морозостойкость пустотелых кирпича и камней такие же, как у обыкновенного керамического кирпича.

Дополнительное снижение плотности и улучшение теплотехнических показателей керамического кирпича и камней можно достичь, включая в сырьевую массу выгорающие добавки (опилки, угольную мелочь и т. п.) или вспенивая глиняную массу. Используя технологию поризации керамического черепка, ЗАО «Победа-Кнауф» (Санкт-Петербург) организовало производство пустотелых керамических камней (250 х 120 х 142 мм) с плотностью 950 кг/м3

и маркой по прочности 150 и 200 (кгс/см2

) при морозостойкости не ниже Р35; а крупноформатные блоки того же предприятия размером 510 х 260 х 219 мм имеют пустотность 52 % и среднюю плотность 800 кг/м3

(на 20 % легче воды); марка блоков по прочности 50...100 (кгс/см2

) и морозостойкость не ниже Р35. Теплопроводность кладки из таких блоков 0,20 Вт/(м К), что в 4 раза ниже, чем из полнотелого кирпича.

Пустотелый кирпич и камни нельзя использовать для кладки фундаментов, подвалов, цоколей и других частей зданий, где они могут контактировать с водой. Замерзание воды, попавшей в пустоты кирпича или камней, сразу приводит к их разрушению.

Кровельные материалы. Керамическая черепица

—

старейший искусственный кровельный материал, применявшийся с давних пор практически во всех странах мира. Особенное распространение получила черепица в европейских странах, Японии, Китае; при этом форма и цвет черепицы у разных народов были различными. До сих пор используют старинные виды черепицы: желобчатую «татарскую», волнистую «голландскую» (рис. 5.5) и др.

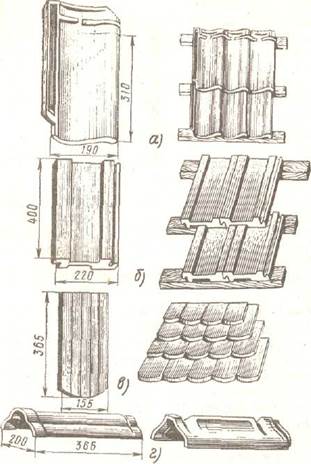

Современная керамическая черепица в зависимости от способа производства и конфигурации бывает (рис. 5.6) штампованная пазовая, ленточная пазовая и ленточная плоская. Для коньков и перегибов крыши выпускают черепицу специальной формы.

Сырьем для черепицы служат кирпичные глины, только качество их подготовки должно быть выше. Ленточную черепицу формуют на таких же прессах, как кирпич. Штампованную прессуют поштучно. В остальном технология черепицы аналогична технологии кирпича.

Черепичная кровля декоративна и очень долговечна. Недостатки ее: большой вес и трудоемкость устройства. Черепица требует мощной стропильной системы; минимальный угол наклона кровли 30° (для желобчатой, укладываемой на растворе,— 15°).

Рис. 5.6. Современные виды черепицы и схемы ее укладки на кровлю:

а –

штампованная пазовая; б—

ленточная пазовая; в —

ленточная плоская; г –

коньковая.

Керамика в роли отделочного материала применяется издавна и очень широко. Это объясняется как декоративностью керамики, так и ее стойкостью и долговечностью.

Облицовка керамикой не только придает декоративность, но и защищает конструкцию от внешних воздействий.

Различают отделочную керамику для наружной и внутренней облицовки, а также для покрытия полов. Для каждой области применения используют керамику с различным строением черепка (плотным или пористым) и соответственно с разными свойствами.

Материалы для наружной облицовки

знаний и сооружений включают в себя лицевой кирпич, крупноразмерные облицовочные плиты и архитектурные детали (терракоту) и плитки различных размеров.

Лицевой кирпич

отличается от обычною тем, что у него ложок и тычок (или 2 тычка) имеет повышенное качество поверхности: гладкая без дефектов поверхность, ровная окраска, возможна рельефная обработка поверхности или ее офактуривание (глазурование, ангобирование). Лицевой кирпич изготовляют как из беложгущихся, так и из красножгущихся глин. Придание требуемого цвета возможно окрашивающими добавками (оксиды железа, марганца и т. п.)- Сырьевая масса для лицевого кирпича готовится более тщательно: недопустимо присутствие крупных каменистых включений, особенно известняковых.

Марки лицевого кирпича такие же, как и у обычного; морозостойкость несколько выше: не ниже Р25. Как правило, лицевой кирпич — пустотелый.

Лицевым поверхностям кирпича можно придавать рельеф обработкой влажных сырцовых заготовок гребенками или рельефными валками.

Декорируют лицевой кирпич ангобированием и двухслойным формованием. Эти методы позволяют экономить дефицитные беложгущиеся глины.

Особенно декоративен глазурованный кирпич.

Глазурь позволяет получать любые цветовые оттенки и сохранять их яркость в течение длительного времени; она почти не загрязняется и легко моется. Долговечность такой отделки — десятки и даже сотни лет.

Для зданий с кирпичными стенами отделка лицевым кирпичом — самый эффективный вид отделки, так как она одновременно является частью стены и выполняет все ее функции.

Керамические плиты

для фасадной отделки выпускают в широком ассортименте размеров, цветов и фактуры поверхности.

Коврово-мозаичная плитка

очень облегчает отделку стен путем простого втапливания ковра в раствор (или бетон) и последующего смывания бумаги после затвердевания раствора. Такая отделка может производиться как на заводе одновременно с формованием стеновых панелей, так и в построечных условиях по свежеуложенной штукатурке. Плитки керамические фасадные

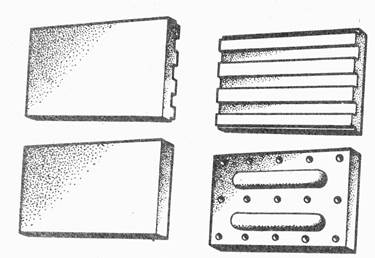

применяют для облицовки наружных стен кирпичных зданий, наружных поверхностей железобетонных стеновых панелей, подземных переходов и других элементов зданий и сооружений. Плитки выпускают различных размеров (от 120 х 65 до 300 х 200 мм), цветов и фактуры поверхности. Плитки изготовляют методом полусухого и пластического прессования. Морозостойкость плиток Р35 и Р50. Тыльная сторона плиток имеет рифление для обеспечения сцепления с раствором (бетоном) (рис. 5.7).

Крупноразмерные керамические плиты

выпускают с плотным черепком (водопоглощение менее 1 %) размером от 500 х 500 до 1000 х 1000 мм и толщиной 6...10 мм. Эти плиты крепят на фасаде с помощью металлических раскладок. Один из вариантов таких плит называют керамическим гранитом.

Терракота

(от лат. (

terra

cotta

— жженая земля) — крупноразмерные облицовочные изделия в виде плит, частей колонн, наличников и других архитектурных деталей.

Терракота возникла в Древней Греции, как замена облицовки из натурального камня. Впоследствии в различные исторические периоды терракота многократно входила в моду и широко использовалась в строительстве. Последний период увлечения терракотовой облицовкой в нашей стране пришелся на 40—50-е годы. В этот период терракотовые плиты и архитектурные детали использовались для облицовки зданий московского университета (МГУ), всех высотных домов в Москве и многих многоэтажных жилых домов того периода в Москве Киеве и других крупных городах.

Терракота — очень долговечный и декоративный облицовочный материал, незначительно уступающий природному камню по свойствам, но значительно менее трудоемкий в производстве. Терракотовые изделия формуются из пластичных глиняных масс: плиты на ленточных прессах, а архитектурные детали с помощью форм (гипсовых, деревянных и металлических). Физико-механические показатели терракотовых изделий: марка по прочности — не ниже 100 (кгс/смг

), морозостойкость не менее F50.

а б

Рис 5.7 плитка керамическая фасадная:

а

— лицевая сторона; б -

тыльная сторона

Рис. 5.8. Печной изразец (кафель) (вид с тыльной стороны)

Плитку для внутренней облицовки

выпускают разнообразных типоразмеров. Чаще других используют плитку размером 150 х 150 мм и разнообразные элементы к ней — уголки, фризы и т. п. Такую плитку часто называют «кафельной». Это название пошло от фаянсовых изделий коробчатой формы с глазурованной поверхностью (от нем. Каске1—

глиняная плошка), использовавшихся в XVII—

XIX вв. для облицовки печей в жилых и общественных зданиях; по-русски их называли «изразцы» (от старослав. образшпь

— украсить) (рис. 5.8).

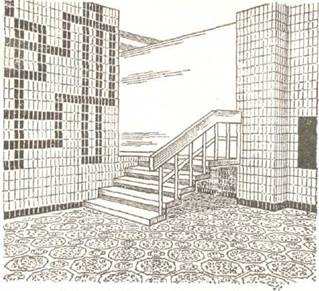

Плитки для внутренней облицовки имеют пористый черепок и с лицевой стороны покрыты глазурью. Глазурь не только придает декоративный вид, но и делает плитки водостойкими и химически стойкими и гигиеничными. Такие плитки широко применяются для облицовки стен санитарно-технических узлов и кухонь в жилых и общественных зданиях, в больницах, на предприятиях пищевой и химической промышленности, вестибюлей и лестничные клеток (рис. 5.9). Нельзя использовать такие плитки для настилки полов (глазурь легко царапается) и для наружной облицовки (пористый черепок зимой быстро разрушится).

Плитку для полов

изготовляют из тугоплавких глин методом сухого или полусухого прессования, обжигая их до полного спекания. Такие плитки почти не имеют пор и практически водонепроницаемы. В соответствии со стандартом их водопоглощение не должно быть выше 4 %

(как правило, оно не более 1...2 %). Такие плитки часто называют «метлахские» (от названия немецкого города Mettlach,

где было одно из первых производств подобных плиток).

Плитки могут быть окрашены в массе или иметь окрашенным только верхний слой. Поверхность плиток большей частью гладкая, но производят плитки и с фактурной поверхностью (например, имитирующие грубо-обработанный камень или древесину). Плитки отличаются высокой износостойкостью и прочностью, стойки к действию воды и химических реагентов, декоративны и легко моются. Размеры плиток от самых мелких (23 х 23 мм) мозаичных до плиток среднего размера (300 х 300 мм). Среди материалов для полов керамическая плитка отличается высоким теплоусвоением: такое покрытие пола называют «холодным».

В странах с теплым климатом (Южная Европа, Египет, Сирия и т. п.) полы из керамической плитки применяют во всех помещениях, включая гостиные и спальные комнаты. В России полы из плиток принято устраивать в помещениях с сырым режимом эксплуатации и повышенными гигиеническими требованиями (санитарно-технические узлы, лаборатории, больницы, пищеблоки и т. п.). В настоящее время в связи с появлением подогреваемых полов круг помещений, где целесообразно применять керамические плитки для полов, будет расширяться.

Облицовка керамикой — один из самых экономически эффективных видов отделки фасадов и интерьеров зданий. Хотя первоначальная стоимость такой облицовки выше многих других видов отделки, но с учетом очень высокой долговечности

керамики, в конечном счете, керамическая облицовка оказывается выгоднее. К несомненным достоинствам такой облицовки необходимо отнести архитектурную выразительность. Расчеты экологичности керамической облицовки также указывают, что она и с этой точки зрения оказывается одной из лучших.

Рис. 5.9. Отделка стен и пола керамическими плитками

Они необходимы для оценки декоративности отделки:

блеск

— способность поверхности направленно отражать световой поток;

текстура

— рисунок природного материала, выражающий на его поверхности характерную структуру, особенности строения;

фактура

— видимое строение поверхности материала (изделия). По характеру поверхности материала различают две группы фактур — рельефные и гладкие;

цвет

— осознанное зрительное ощущение, вызываемое в результате действия потоков электромагнитного излучения в диапазоне видимой части спектра. Цветовая характеристика необходима для оценки материала с целью обеспечения комфорта и цветовой гармонии отделки.

Архитектурно-пространственные формы (в частности, здания) обладают рядом зрительно воспринимаемых свойств, которые важны для их характеристики. Вот их главные свойства.

1. Геометрический вид

- основное свойство формы архитектурного сооружения, он определяется соотношением размеров формы по трем координатам пространства (ширине, высоте, глубине). Если все три измерения относительно равны, форма имеет объемный характер. Если одно измерение намного меньше двух других, форма имеет плоский характер. Если одно измерение намного больше двух других, форма имеет линейный характер.

2. Размеры архитектурной формы

- свойство ее протяженности по высоте, ширине, глубине по отношению к размерам человека и в сравнении с другими смежными формами.

3. Положение формы в пространстве

по отношению к зрителю; ронтальное, профильное, горизонтальное; ближе, дальше, выше, ниже зрителя или линии горизонта.

4. Масса здания в зрительном восприятии

зависит от визуальной оценки количества материала архитектурной формы. Наибольшей массой обладают кубические или шарообразные плотные формы и меньшей - многопустотные, плоские и гладкие.

5. Фактура материала

- важное свойство архитектурной формы, отражающее объемный характер поверхности, в то время как текстура (рисунок) отражает линейную структуру материала на поверхности (например, текстура древесины).

6. Цвет в архитектурных композициях

- свойство поверхности отражать или излучать свет разного спектрального свойства. Его характеризуют цветовой тон (оттенки), насыщенность (степень яркости цвета), светлота (отражающая способность поверхности).

7. Светотень

- свойство, выявляющее распределение светлых и темных участков по поверхности формы. Светотень усиливает и облегчает зрительное восприятие архитектурной формы.

Наиболее выявляет объем и фактуру архитектурной формы направление света под углом 45° к горизонту и к вертикальной плоскости. Роль естественного и искусственного освещения архитектурно-пространственной композиции (как объемной формы, так и интерьера) в создании художественного образа особенно важна.

Качественные характеристики света

- прямого, рассеянного и отраженного - связаны с ориентацией здания и состоянием естественной среды. Прямой свет может освещать южный, восточный и западный фасады сооружений, проникая в интерьеры в качестве бокового или верхнего света. Он создает радостное настроение, однако в рабочих и учебных помещениях слепит.

Естественный свет

, отраженный экранами, увеличивает освещенность. Рассеянный свет, отраженный от небосвода, не выявляет формы, поэтому не применяется при глубоких рельефах, однако удобен для рабочих помещений.

Искусственное освещение

объемов архитектурных сооружений используется на уровне уличного, магистрального освещения и подсветки ряда памятников архитектуры. Искусственный свет включился в интерьер более органичной массой осветительных приборов, светящихся потолков, световых отражателей. Отраженный свет в интерьере создает иллюзию легкости форм. Осветительные приборы в интерьере иногда приобретают самостоятельное значение, участвуя в решении композиционной задачи, выделяя главное - тектонику, форму. Все рассмотренные свойства архитектурной формы проявляются в их совокупности и единстве, образуя сложные композиционные закономерности.

Эстетические свойства строительных материалов из стекла направленно регулируются в достаточно широких пределах. Светопропускание, поглощение и отражение стекла зависит от длины волны света. Эта зависимость, а также различие оптических характеристик стекла, обусловливают возможность разнообразных цветовых эффектов при освещении стекла.

При использовании молекулярных и коллоидных красителей изготовляют светопрозрачные окрашенные стекла различных цветов и оттенков. Цветные листовые стекла получают также наложением в процессе формования на слой обычного оконного стекла прозрачного или глушеного цветного слоя, нанесением на поверхность цветных оксидно-металлических пленок, препятствующих проникновению части тепловых и световых лучей.

В процессе формования и при дальнейшей обработке производят листовые и другие стекла с различными фактурой и характером рисунка.

При оценке эстетических свойств строительных материалов из стекла учитывают их форму, размеры и возможные пороки. К дефектам стекла относятся полосность, прозрачные и непрозрачные пузыри, неразрушающие включения, царапины, свили (видимые в проходящем свете), сколы, отбитости и т. д. Например, полосность — порок листового стекла, связанный с получением участков (полос) различной толщины при формовании вытягиванием. При наличии этого дефекта изображение картины, рассматриваемой сквозь стекло, оказывается искаженным: возле полосы изображение кажется растянутым, а на самой полосе — сжатым. Степень полосности определяют по размеру угла, при котором становится незаметным искажение предметов, просматриваемых через стекло. Угол образуется направлением луча зрения наблюдателя и плоскостью листа. Чем меньше угол, при котором видна полосность стекла, тем выше его качество. При визуальном просматривании линии эталонного экрана «кирпичная стена» сквозь лист оконного стекла под углом 90° не допускаются оптические искажения, для стекла высшей категории качества — под углом 60°.

Эстетические свойства строительных материалов из стекла оценивают при помощи известных измерительных инструментов (микрометры, линейки, угольники, щупы) и визуально — путем сравнения с образцами-эталонами с определенного расстояния.

При оценке эстетических характеристик витражей учитывают способ их получения.

Штукатурка бывает обычная, декоративная и специальная. Обычная штукатурка применяется для отделки жилых и подсобных помещений с последующей окраской или оклейкой обоями. Декоративная штукатурка, характеризующаяся фактурой, рельефной или цветной поверхностью, предназначена для отделки фасадов и отдельных помещений общественных зданий. В жилых помещениях ее применяют редко.

Существует декоративная штукатурка нескольких видов: цветная - на известково-песчаном растворе с добавлением красящих пигментов; каменная - на цементном растворе с каменной крошкой определенной горной породы; терразитовая - из специально приготовленных терразитовых смесей (кварцевого песка, каменной крошки, слюды, извести-пушонки и цемента); сграффито - на двух и более цветных растворах разного цвета, дающих возможность создавать рельефный красочный рисунок.

Цветная известково-песчаная штукатурка более экономичная. В состав ее входят известковое тесто, портландцемент марки 400 (белый или серый), кварцевый песок или высевки горных пород и пигменты. С помощью различных методов нанесения накрывочного слоя (набрызгом, созданием наборных и комбинированных фактур) и его отделки (в пластичном или в полузатвердевшем состоянии) получают разнообразную фактурную отделку поверхности.

Каменная штукатурка наиболее трудоемкая и сложная. В качестве заполнителя в растворе используется каменная крошка определенной горной породы. Затвердевшую поверхность каменной штукатурки обрабатывают ударными инструментами (троянкой, бучардой и зубилами).

После такой обработки поверхность напоминает природный камень (мрамор, гранит). Вместо обработки ударными инструментами применяют и другой способ: после затвердения каменную штукатурку протравливают 5-10 %-ным раствором соляной кислоты, а затем промывают водой. В этом случае поверхностный (цементный) слой затвердевшей штукатурки разрушается кислотой и образуется рельефный выразительный рисунок из каменной крошки.

Терразитовая штукатурка готовится на растворах извести-пушонки, цемента, слюды. В качестве заполнителей используется кварцевый песок и каменная крошка различной крупности. В полу затвердевшем состоянии терразитовую штукатурку обрабатывают гвоздевыми щетками, циклеванием зубчатой циклей, пескоструйным аппаратом. После такой обработки поверхность выглядит как туф или песчаник. Штукатурка сграффито - особый вид штукатурки для декоративно-художественной отделки зданий. Сначала наносят цветной подготовительный слой, затем 2-3 цветных накрывочных слоя, после чего по неокрепшему раствору (не позднее 5-6 ч после его нанесения) выцарапывают (частично срезают) верхний слой (слои) специальными инструментами (скобликами, лопатками, долотами). Таким образом обнажаются нижележащие слои штукатурки и создается рельефный красочный орнамент или рисунок.

Террацо — мозаичная штукатурка для внутренней и реже наружной отделки стен, пилястр, колонн-столбов и покрытий полов. Ее готовят на цементно-известковом или чисто цементном (полы) растворе с добавкой пигментов и заполнителем из крупной крошки или мелкого щебня (мрамора, песчаника, известняка, туфа и др.). Для стен помещений марка раствора должна быть не ниже М25, наружной отделки — М50 и покрытия пола — М100—1 50. Полы, отделанные этим способом, через неделю шлифуют наждачным кругом и полируют полировочными порошками и пастами. Стены, как правило, не шлифуют, а оставляют с зернистой фактурой.

Сграффито — самый многодельный вид художественно-декоративной штукатурки. Здесь необходимы терпение, аккуратность и хотя бы элементарные навыки в изобразительном искусстве (умение рисовать). Суть этого способа в том, что на высохший цветной грунтовочный слой из цементного или цементно-известкового раствора наносят от одного до трех тонких (4—6 мм) слоев штукатурки того же состава, но разного цвета и пока они не высохли слегка процарапывают на нем выбранный заранее орнамент или рисунок. Затем прорезают его линии специальным инструментом до одного из нижних слоев нужного цвета. Ширину и глубину линий при этом делают разными, чем и создается декоративный эффект — сочетание игры цвета, света и тени на фоне последнего (накрывочного) слоя штукатурки. Работать надо быстро и закончить ее до начала схватывания штукатурки, то есть за один-полтора часа. Для получения необходимых навыков следует потренироваться, а к самой работе хорошо подготовиться и все продумать, чтобы не возникало никаких задержек. Аккуратно выполненная штукатурка с рисунком в технике сграффито выглядит очень элегантно.

В декоративной отделке бывает удобнее заранее составить сухие растворные смеси и во время работы затворять водой лишь необходимое количество раствора. Особенно это важно при использовании гипса. Помимо удобства, такой способ обеспечивает постоянство цвета декоративного слоя и экономит материалы.

Специальные штукатурки, в свою очередь, выполняют защитные функции: они бывают теплоизоляционные, водонепроницаемые и пр. Такие штукатурки иногда применяют для улучшения эксплуатационных качеств подсобных помещений индивидуальных жилых домов.

Для нанесения штукатурного слоя используют растворы, в состав которых входят вяжущие и песок. Вяжущее - основное составляющее раствора, обеспечивающее ему вначале пластичность, то есть возможность нанесения на поверхности с последующим разравниванием, а затем необходимую прочность. В качестве вяжущего применяют цемент, известь, глину, гипс. В соединении с песком они создают прочный и надежный штукатурный слой.

В зависимости от связующего, обычная штукатурка бывает цементной, известковой, глиняной, гипсовой, а также смешанной - цементно-известковой, цементно-глиняной и др.

Цементные и цементно-известковые растворы используют для оштукатуривания стен в помещениях с повышенной влажностью воздуха - ваннах, кухнях и др. Известковые, цементно-известковые и известково - гипcовые растворы рекомендуются для штукатурки стен в сухих помещениях. Глиняные и известково-глиняные растворы применяют для штукатурки деревянных и каменных стен в районах с сухим климатом и в сухих помещениях. Составы штукатурных растворов приведены в табл. 1. В связи с тем, что штукатурка выполняется, как правило, тремя слоями, включающими в себя брызг грунтовку и отделочный слой, в таблице приведены составы с учетом требований, предъявляемых к каждому из слоев.

Таблица 1

Составы штукатурных растворов

| Раствор

|

Компоненты

|

Состав раствора для обрызга

|

Состав раствора для грунтовки

|

Состав раствора для отделочного слоя

|

| Цементный

|

Цемент : песок

|

1:2,5-4

|

1:2-3

|

1:1-1,5

|

| Известковый

|

Известь : песок

|

1:2,5-4

|

1:2-3

|

1:1-2

|

| Глиняный

|

Глина : песок

|

1:3-5

|

1:3-5

|

1:3-5

|

| Цементно-известковый

|

Цемент : известь : песок

|

1:0,3-0,5:3-5

|

1:0,7-1:2,5-4

|

1:1-1,5:1,5-2

|

| Цементно-глиняный

|

Цемент : глина : песок

|

1:4:6-12

|

1:4:6-12

|

1:4:6-12

|

| Известково-глиняный

|

Известь : глина : песок

|

0,2:1:3-5

|

0,2:-1:3-5

|

0,2:1:3-5

|

| Известково-гипсовый

|

Известь : глина: песок

|

1:0,63-1:2-3

|

1:0,5-1,5:1,5-2

|

1:1-1,5-0

|

Для получения теплоизоляционных штукатурок применяют известковые растворы с легкими наполнителями состава 1 : 2-1 : 3 (известь : наполнитель). В качестве наполнителей используют пемзовую или туфовую мелочь, опилки, шлаки, перлитовый песок и др.

Водонепроницаемую штукатурку получают при использовании в качестве связующего водонепроницаемого расширяющегося цемента, водонепроницаемого безусадочного цемента или обычного портландцемента с применением добавок азотнокислого кальция.

К материалам для покрытия полов предъявляются следующие требования: низкое теплоусвоение, износостойкость, прочность, гигиеничность; в специальных сооружениях – коррозийная стойкость.

1. Работы по устройству оснований под покрытий полов состоят из восстановления грунтовых оснований, устройства подстилающего слоя и выполнения цементно-бетонных подготовок и стяжек. Указанные работы должны быть выполнены в соответствии с проектом на основании СНиП 2.03.13-88 "Полы" (разделы 3, 5, 6 и 7).

2. Грунтовое основание под полы (в подвале, на первом этаже) должно быть спланировано по профилю и уровню проектных отметок и уплотнено в соответствии со СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты".

3. Приготовление, транспортирование и укладка бетонных смесей при устройстве подстилающего слоя должны производиться в соответствии со СНиП 3.03.01-87 "Несущие и ограждающие конструкции" (разд. 2).

4. Стяжки могут быть монолитными и сборными. Монолитные стяжки устраивают из бетона, цементно-песчаного раствора и асфальтобетона. Сборные стяжки устраивают из древесноволокнистых и цементно-стружечных плит.

5. Работы по устройству асфальтобетонных стяжек, щебеночных, гравийных и шлаковых подстилающих слоев следует производить в соответствии с требованиями СНиП 3.06.03-85 "Автомобильные дороги".

6. Стяжки из асфальтобетона допускается применять только под покрытия из штучного шпунтованного паркета с укладкой под него твердой древесноволокнистой плиты.

7. Конструкция, толщина, марка по прочности материала стяжек, и материалы для тепло- и звукоизоляционных слоев должны соответствовать указанным в проекте.

8. Подстилающие слои и стяжки на цементном вяжущем должны в течение 7-10 дней после укладки находиться под слоем постоянно влажного водоудерживающего материала.

9. Поверхность готовых стяжек необходимо защищать от загрязнений и механических повреждений.

1. Деревянные конструкции и детали (справочник строителя) Под ред.В.М. Хрулёва – М.: стройиздат,1995.

2. Кешляк Л.П., Калиновский В.В. Производство изделий из строительной керамики. – М .: Высш.шк.,1985.

3. Микульский В.Г., Горчаков Г.И., Козлов В.В. строительные материалы –М .: АСВ,2000.

4. Попов К.Н., Каддо М.Б. строительные материалы и изделия: Учеб. – М.:Высш.шк., 2001. -367с.:ил.

|