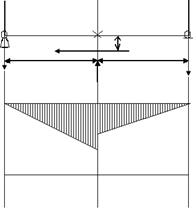

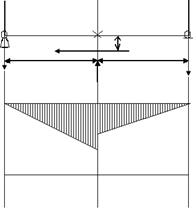

Кинематическая схема редуктора Кинематическая схема редуктора

Позиции:

1. Электродвигатель;

2. Плоскоременная передача;

3. Соединительные муфты;

4. Зубчатый редуктор;

5. Исполнительный механизм;

I. Ведущий вал привода и ременной передачи;

II. Ведомый вал ременной передачи;

III. Ведущий вал зубчатой передачи;

IV. Ведомый вал зубчатой передачи и привода.

Задание на проект:

= 4,2 кВт, = 4,2 кВт,  = 78 об/мин, тип - K,

Т=20000 ч., режим-const. = 78 об/мин, тип - K,

Т=20000 ч., режим-const.

Содержание

Кинематическая схема редуктора. 1

Введение.3

1.Выбор электродвигателя и расчет кинематических параметров привода. 4

1.1 Расчет мощности электродвигателя. 4

1.2 Расчет синхронной частоты вращения вала электродвигателя. 4

1.3 Выбор марки электродвигателя, расчет номинальной частоты вращения вала электродвигателя, суммарного передаточного отношения привода, передаточного отношения ременной передачи. 4

1.4 Расчет частоты вращения валов.5

1.5 Расчет мощностей и крутящих моментов на валах редуктора. 5

2. Расчет зубчатой передачи. 5

2.1 Выбор материалов и способов термообработки зубчатых колес. Расчет допускаемых напряжений.5

2.2 Расчет параметров зубчатой передачи……………………………………………..8

2.3 Проверочный расчет косозубой передачи. 9

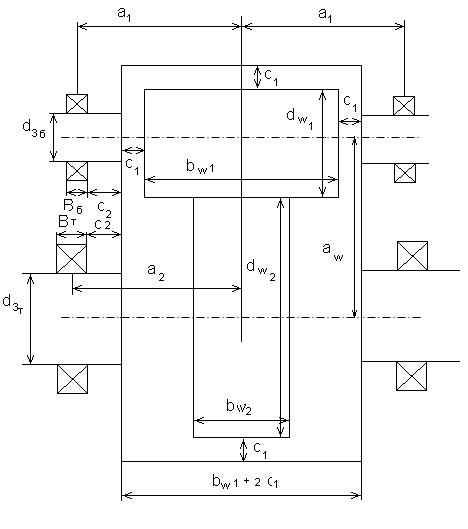

3. Первый этап эскизной компоновки редуктора. 12

3.1 Компоновка передачи в корпусе редуктора. 12

3.2 Компоновка валов. 13

3.3 Предварительный выбор подшипников. 14

3.4 Компоновка подшипников в корпусе редуктора. 15

4. Расчет валов. 15

4.1 Определение усилий зацепления. 15

4.2 Построение расчетных схем валов, определение опорных реакций, построение эпюр изгибающих и крутящих моментов. 16

4.3 Определение конструкции быстроходного вала.

4.4 Уточненный расчет валов. Расчет запаса прочности в опасных сечениях.18

5. Расчет шпоночных соединений. 21

5.1 Быстроходный вал. 21

5.2 Тихоходный вал. 21

6. Расчет теоретической долговечности подшипниковых опор. 22

6.1 Быстроходный вал. 22

6.2 Тихоходный вал. 23

7. Расчет элементов корпуса редуктора для второго этапа эскизной компоновки. 24

7.1. Разрез редуктора по плоскости разъёма.

7.2 Фронтальная проекция. 26

Библиографический список.27

Приложение. 29

Введение.

В курсовом проекте выполнены расчеты:

· Основных кинематических и энергетических параметров привода;

· Проектный и проверочный расчет зубчатых передач;

Реклама

· Расчет валов;

· Расчет шпоночных соединений;

· Расчет теоретической долговечности подшипниковых опор.

На основе теоретических расчетов выполнены сборочные чертежи редуктора со спецификацией и рабочие чертежи нескольких деталей.

1.Выбор электродвигателя; расчет основных кинематических и энергетических параметров

1.1 Расчет мощности электродвигателя

P

дв

=  , ,

где P

- мощность на валу исполнительного механизма, P

=4,2 кВт;

ηS

– суммарный КПД привода,

ηS

=

где  - КПД ременной передачи, - КПД ременной передачи,  = 0,97 = 0,97

- КПД зубчатой передачи, - КПД зубчатой передачи,  =0,98 =0,98

-КПД одной пары подшипников качения, -КПД одной пары подшипников качения,  = 0,99 = 0,99

р – количество пар подшипников качения, р=3

hS

=

Тогда P

дв

=4,2 ∕ 0,922=4,55 кВт

1.2 Расчет частоты вращения вала электродвигателя

n

дв

= nIV

∙

u

∑

,

где nIV

– частота вращения ведомого вала привода, nIV

=78 об/мин

u

∑

-

суммарное передаточное отношение привода

, ,

гдеu1

=2…5 – передаточное отношение ременной передачи

u2

=2…5 – передаточное отношение зубчатой передачи

n

дв

=

78∙4…78∙25=312…1950об/мин

Электродвигатель является стандартным изделием, nc

выбираем из ряда: 750, 1000, 1500, 3000 об/мин

nc

=1000 об/мин

1.3 Выбор марки электродвигателя, расчет номинальной частоты вращения вала электродвигателя, суммарного передаточного отношения ременной и зубчатой передачи

.

Рн

=5,5 кВт

nc

=1000 об/мин

Марка электродвидагеля 4A132S2Y3 [1, с 390, т. П1]

S- скольжение электродвигателя, S=3,3%

Номинальная частота вращения

nH

= n

с

(1 –  ) = 1000 (1-0,033)=967 об/мин ) = 1000 (1-0,033)=967 об/мин

u

S

=nH

/nIV

= 967/78= 12,39

Передаточное отношение зубчатой передачи и2

регламентируется стандартом [1, с.36]

и2

=

3,55

u

1

=

1.4 Расчет частот вращения валов

привода

n

I

=nH

=967 об/мин

n

II

= об/мин об/мин

n

III

=nII

=nI

=277,07 об/мин

n2

=nIV

= об/мин об/мин

1.5 Расчет мощностей и крутящих моментов, передаваемых валами редуктора

P

1

= кВт кВт

P

2

=Р1

∙ ∙ ∙ =4,32∙0,98∙0,99= 4,19 кВт

=4,32∙0,98∙0,99= 4,19 кВт

Крутящие моменты, передаваемые валами, определяется по формуле

Ti

=9550 . .

T1

= H×м H×м

T2

= Н∙м Н∙м

2. Расчет зубчатой передачи

2.1 Выбор материалов и способов термообработки шестерни и колеса. Расчет допускаемых напряжений.

Выбираем для шестерни и колеса сталь 45 с термообработкой улучшения для шестерни, с нормализацией – для колеса

НВ1

=210 НВ2

=190 [1,

c.34, т. 3.3]

2.1.1 Расчет допускаемых контактных напряжения

[σн

]=

где i=1 для шестерни, i=2 для колеса;

sHi

limB

- предел контактной выносливости при симметричном цикле нагружения; Мпа

Реклама

sHi

limB

=

sH1

limB

=  МПа МПа

sH2

limB

=  МПа МПа

[

S

H

j

]

- коэффициент безопасности, определяется способом термообработки; [1, с.33]

[S

H

]

= 1.1..1.2 S

H

= 1.15

KHLj

- коэффициент долговечности;

KHLj

=  1, 1,

где NH

0

j

– базовое число циклов, определяемое твердостью боков поверхности зубьев;

NH

0

j

=

NH

0

1

=

NH

0

2

=

N

HEj

– эквивалентное число циклов, определяемое сроком службы передачи, числом оборотов вала шестерни и валов колеса, коэффициентом использования;

N

HEj

= T∑

∙k∙ni

∙60,

где T∑

– срок службы зубчатой передачи; T∑

=20000 часов

k - коэффициент использования передачи; k=0,8;

ni

– частота вращениявалов редуктора, n

1

= 277,07 об/мин, n

2

= 78,05 об/мин;

N

HE

1

= 20000∙0,8∙277,07∙60=2,6 ∙108

N

HE

2

= 20000∙0,8∙78,05∙60=0,7 ∙108

Поскольку

Допускаемые контактные напряжения для шестерни и колеса

[sH

1

]=  МПа МПа

[sH

2

]=  МПа МПа

Для косозубой передачи принимается наименьшее из значений, полученных по зависимости

1. [σн

]=0,45∙([σн1

]+[σн2

])= 0,45 (426+391)= 367 Мпа

2. [σн

]=1,23∙ [σн

i

]min

= 1,23∙391=481 Мпа

[σн

]=367 Мпа

2.1.2. Расчет допускаемых напряжений изгиба

, ,

где  - предел изгибной выносливости при отнулевом цикле нагружения; МПа - предел изгибной выносливости при отнулевом цикле нагружения; МПа

[1, c. 44, т.3.9] [1, c. 44, т.3.9]

МПа МПа

МПа МПа

[SF

]- коэффициент безопасности

[SF

]= [SF

]΄∙ [SF

]΄΄,

где [SF

]΄ - коэффициент, учитывающий механические свойства и твердость зубьев;

[SF

]΄΄- коэффициент, учитывающий способ получения заготовки для шестерни или для колеса

[SF

]΄=1,75 [1, с.44, т.3.9]

[SF

]΄΄=1 [1, с.44]

[SF

]=1,75

Допускаемые напряжения изгиба:

МПа МПа

МПа МПа

МПа МПа

2.2 Расчет параметров зубчатой передачи

2.2.1 Расчет межосевого расстояния

= = (u

+1) (u

+1) , ,

где  - коэффициент, учитывающий тип передачи; - коэффициент, учитывающий тип передачи; = 43 = 43

- коэффициент, учитывающий распределение нагрузки по длине зуба, - коэффициент, учитывающий распределение нагрузки по длине зуба,  [1, c.32, т. 3.1] [1, c.32, т. 3.1]

- коэффициент ширины; - коэффициент ширины;  = 0,25…0,5=0,4 = 0,25…0,5=0,4

u – стандартное передаточное отношение, u=u2

=3,55;

T2

– крутящий момент на валу колеса, Т2

= 512,7 Н×м

αw

=43∙(3,55+1) =178 мм =178 мм

Округлим  до ближайшего большего стандартного значения [1, с. 36] мм. до ближайшего большего стандартного значения [1, с. 36] мм.

αw

=180 мм

2.2.2 Расчет ширины колеса (расчетной ширины зубчатой передачи)

bw

2

=bw

=ψba

∙ αw

=0,4∙180=72 мм

bw

= 71 мм [1, с. 36]

2.2.3 Расчет модуля зацепления

m

=(0,01…0,02) αw

=1,8…3,6 мм

Округлим m

до стандартного значения [1, с. 36]: m

= 3 мм

2.2.4 Расчет суммарного числа зубьев шестерни и колеса, угла наклона зуба  в косозубой передаче в косозубой передаче

Z∑

= , ,

где β – угол наклона зуба

β= 8…15°=10°

Z∑

= =118,08 =118,08

Z

=118 =118

β= arcos =arcos =arcos =arcos(0,9833)=10,4858=10°29`8`` =arcos(0,9833)=10,4858=10°29`8``

Z1

= 25,9 25,9

Z1

=26

Z2

= Z -Z1

=118-26=92 -Z1

=118-26=92

2.2.5 Расчет фактического передаточного отношения

иф

= 3,538 3,538

[∆и

]=±3,3%

∆и

= ∙100=0,33% < 3,3% ∙100=0,33% < 3,3%

2.3 Проверочный расчет зубчатой передачи

2.3.1 Расчет по контактным напряжениям

Контактные напряжения равны

, ,

где с – коэффициент, учитывающий тип передачи; с= 270

aw

- межосевое расстояние; мм

bw

- расчетная ширина зубчатой передачи; мм

T2

- крутящий момент на валу колеса; н∙мм

uф

- фактическое передаточное отношение;

K

Н

- коэффициент нагрузки,

KН

= KHα

KHβ

KН

V

.

v=ω1∙

r1

,

где ω1

- угловая скорость шестерни, рад/м

ω1

=

r1

- радиус делительной окружности шестерни; мм

r1

=

v= =1130,9 мм/с=1,13 м/с =1130,9 мм/с=1,13 м/с

степень точности - 8

KH

α

– коэффициент, учитывающий распределение нагрузки между зубьями, KH

α

=1,09 [1, с. 39, т. 3.4]

KH

β

- коэффициент, учитывающий распределение нагрузки по длине зуба,

KH

β

=1,0 [1, с. 39, т. 3.5]

K

Н

V

-

динамический коэффициент, определяемый степенью точности изготовления передачи,

K

Н

V

=1,0

[1, с. 40, т. 3.6]

KH

=1,09×1,0×1,0=1,09

σн

=  363,61 Мпа 363,61 Мпа

∆σн

= ∙100=0,92% <|±5%| ∙100=0,92% <|±5%|

2.3.2 Расчет по напряжению изгиба

KF

- коэффициент нагрузки;

YF

- коэффициент формы зуба;

Y

b

- коэффициент, учитывающий влияние осевой силы в косозубой передаче на напряжение изгиба в основании зуба;

- коэффициент, учитывающий распределения нагрузки между зубьями; - коэффициент, учитывающий распределения нагрузки между зубьями;

m – модуль зацепления; мм

bw

–ширина колеса; мм

- окружное усилие, Н - окружное усилие, Н

Ft

=

Ft1

=Ft2

=

где T2

- крутящий момент на валу колеса;

- диаметр начальной окружности колеса, мм - диаметр начальной окружности колеса, мм

где  - диаметр начальной окружности шестерни, мм - диаметр начальной окружности шестерни, мм

dw1

= =79,33 мм =79,33 мм

dw

2

=79,33∙3,538=280,67 мм

Ft

= 3653,4н 3653,4н

KF

= KFβ

×KFV

,

гдеKF

β

- коэффициент, учитывающий распределение нагрузки по длине зуба;

KFV

- динамический коэффициент,

KFV

=

1,1[1, c. 43, т.3.8]

Ψbd

= - коэффициент диаметра - коэффициент диаметра

Ψbd

= 0,89 0,89

KF

β

= 1,1 [1, c. 43, т.3.7]

KF

= 1,1×1,1=1,21

YF

=

3,8[1, c. 42]

Yb

=1-  0,926 0,926

KFα

[1, c. 46]

Еβ

=  1,39 > 1 1,39 > 1

=0,92 =0,92

σw

= 67,2 МПа>[GF

]=195 Мпа 67,2 МПа>[GF

]=195 Мпа

Условия изгибной прочности передачи выполняются

3. Первый этап эскизной компоновки редуктора

3.1 Компоновка зубчатой передачи в корпусе редуктора

dw1

=79,33 мм

dw2

=280,67 мм

bw1

= bw2

+3…5=75 мм

bw

2

=71 мм

мм мм

3.2 Компоновка валов

3.2.1 Расчет диаметров хвостовиков валов

d1

i

=

где  - диаметр хвостовиков - диаметр хвостовиков

- для быстроходного вала - для быстроходного вала

- для тихоходного вала - для тихоходного вала

- крутящие моменты на валах, - крутящие моменты на валах,

Т1

=148,9∙103

Н×м

Т2

=512,7∙ 103

Н×м

[τ]- допускаемое заниженное касательное напряжение

[τ]=15…20 МПа=18 МПа

d1Б

= 34,58 мм 34,58 мм

[1, с. 161]  =36 мм =36 мм

d1Т

= 52,22 мм 52,22 мм

d1Т

=55 мм

d1Б

=36 мм d2Б

=45 мм d3Б

=50 мм

d1Т

=55 мм d2Т

=60 мм d3Т

=65 мм d4Т

=70 мм d5Т

= d4Т

+10 d5Т

= 80 мм

1 – участок для установки полумуфты, соединительной муфты

2 – участок, контактирующий с уплотнением в сквозной крышке подшипника

3 – участки для установки внутренних колец подшипников качения

4 – участок для установки ступицы колеса

5 – буртосевой фиксации ступицы колеса и внутреннего кольца подшипника

6 – конус центрирования шпоночного паза на ступице относительно шпонки, установленной на валу

3.3 Предварительный выбор подшипников

Предварительно выбираем радиальные шариковые однорядные подшипники легкой серии [1, c. 393, т. П.3]

3.3.1 Быстроходный вал

d=d3Б

=50 мм N210

c=35,1 кН с0

=19,8 кН

3.3.2 Тихоходный вал

d=d3Т

=65 мм N213

c=56 кН с0

=34 кН

3.4 Компоновка подшипников в корпусе редуктора

3.4.1. Выбор способа смазки подшипника

При v=1,2 м/с >1 м/с смазка подшипников жидкая

Заглубления подшипников в подшипниковые гнезда

с2

=3..5 мм=4 мм

3.5. Расчет расстояния между точкой приложения усилий зацеплений и опорами валов

a1

= 66,5 мм 66,5 мм

a2

= 68 мм 68 мм

4. Расчет валов

4.1 Определение усилий зацепления

Ft

1

= Ft

2

= Ft

=3653,4 Н

Fr

1

= Fr

2

= Ft

∙ 1352,3 Н 1352,3 Н

Fa

1

= Fa

2

= Ft

∙ tgβ= 3653,4∙tg10,4858=676,18 Н

4.2 Построение расчетных схем валов, определение опорных реакций, построение эпюр изгибающих и крутящих моментов

4.2.1 Быстроходный вал

4.2.1.1 Вертикальная плоскость

RAB

=RBB

= =1826,7 Н =1826,7 Н

М1В

=RAB

∙a1

=1826,7∙66,5∙10-3

=121,5 Н×м

T=T1

=148,9 Н×м

4.2.1.2 Горизонтальная плоскость

RАГ

= = -877,8 Н = -877,8 Н

RВГ

= = - 474,5 Н = - 474,5 Н

М1Г

=RАГ

∙а1

= -877,8∙66,5∙10-3

= -58,37 Н∙м

4.2.1.3 Расчет максимальных значений суммарной реакции в опорах и суммарного изгибающего момента

Rmax

=R1

=RA

= =2026,6 Н =2026,6 Н

M1

= =134,8 Н×м =134,8 Н×м

4.2.2 Тихоходный вал

4.2.2.1 Вертикальная плоскость

RCB

=RDB

= 1826,7 Н 1826,7 Н

M2

B

=RCB

∙a2

=1826,7∙68∙10-3

=124,2 Н∙м

T=T2

=512,7 Н×м

4.2.2.2 Горизонтальная плоскость

RСГ

= - 21,5 Н - 21,5 Н

RD

Г

= 1373,8 1373,8

М2г

=RD

Г

∙а2

=1373,8∙68∙10-3

=93,4 Н∙м

4.2.2.3 Суммарные значения

R2

max

=RD

= 2285,6 Н 2285,6 Н

М2

= 155,4 Н∙м 155,4 Н∙м

4.3. Уточненный расчет валов

4.3.1 Быстроходный вал

Материалом вала является материал шестерни, т. е. сталь 45 с термообработкой улучшение. Предел прочности определяется диаметром заготовки вала, который является диаметром окружности вершин зубьев шестерни

da1

≈ dw1

+ 2m = 79,33 + 2∙3 = 85,33 мм;

σв

= 780 [1, с.34, т. 3.3]

S = Sτ

=  , где: , где:

τ-1

– предел выносливости материала вала при симметричном цикле напряжения, МПа

τ-1

= 0,58∙σ-1

;

σ-1

= 0,43∙σв

= 0,43∙780 = 335,4 МПа;

τ-1

= 0,58∙335,4 = 194,532 МПа;

Kτ

– коэффициент концентрации напряжения,

Kτ

= 1,7 [1, с. 165, т. 8.5];

ετ

– масштабный фактор,

ετ

= 0,75 [1, с. 166, т. 8.8];

β – фактор поверхности,

β = 0,94 [1, с. 162];

τV

– амплитуда цикла напряжения, МПа;

τm

– среднее значение цикла напряжения, МПа;

τV

= τm

=  = =  = =

τV

=  7,98 МПа 7,98 МПа

ψτ

– коэффициент чувствительности материала,

ψτ

= 0,1 [1, с. 166];

S = Sτ

=  9,7 > [S]=3,3 9,7 > [S]=3,3

4.3.2 Тихоходный вал

Выбираем для вала сталь 45 с термообработкой улучшение.

Диаметр заготовки d5Т

= 80 мм

σв

= 780 МПа [1, с. 34, т. 3.3]

d4Т

= 70 мм

S =  , где: , где:

Sσ

– запас прочности по нормальным напряжениям;

Sτ

– запас прочности по касательным напряжениям

Sσ

=

σ-1

– предел выносливости материала вала при симметричном цикле напряжения, МПа

σ-1

= 0,43∙σВ

= 0,43∙780 = 335,4 МПа;

Kσ

– коэффициент концентрации напряжения,

Kσ

= 1,8 [1, с. 165, т. 8.5];

εσ

– масштабный фактор,

εσ

= 0,76 [1, с. 166, т. 8.8];

β – фактор поверхности,

β = 0,94 [1, с. 162];

σV

– амплитуда цикла напряжения, МПа

σV

=  = =

σV

= 4,53МПа 4,53МПа

ψσ

– коэффициент чувствительности материала к асимметрии цикла,

ψσ

= 0,2 [1, с. 166];

σm

– среднее значение цикла напряжения,

σm

= 0,17 МПа 0,17 МПа

Sτ

= 29,3 29,3

S = Sτ

=

da2

=dw2

+2∙m=280,67+2∙3=286,67 мм

σв

= 690 [1, с.34, т. 3.3]

τ-1

= 0,58∙σ-1

;

σ-1

= 0,43∙σв

= 0,43∙690 = 296,7 МПа;

τ-1

= 0,58∙296,7 = 172 МПа;

τV

= τm

=  = =  = =

τV

=  3,7 МПа 3,7 МПа

Kτ

= 1,6 [1, с. 165, т. 8.5];

ετ

= 0,65 [1, с. 166, т. 8.8];

β = 0,94 [1, с. 162];

ψτ

= 0,1 [1, с. 166];

Sτ

= 17,09 17,09

S =  14,7 > [S]=3,3 14,7 > [S]=3,3

5. Расчет шпоночных соединений

5.1 Быстроходный вал

Примем муфты МУВП [1, c. 277, т. 11.5]

d1Б

=36 мм

[Т]=250 н∙м > Т1

=148,9 н∙м Тип I исполнение 2

мм мм

Размеры шпоночного соединения [1, c.169, т. 8.9]

мм мм

=45-10=35 мм =45-10=35 мм

где T1

- момент сопротивления на быстроходном валу, Н×м

d1Б

- диаметр

h - высота шпонки, мм

lp

- рабочая длина шпонки, мм

t1

- глубина шпоночного паза на валу, мм

σсм

=  78,8 МПа < [σсм

]=100 МПа 78,8 МПа < [σсм

]=100 МПа

5.2 Тихоходный вал

5.2.1 Шпоночные соединения на хвостовике

Выбираем муфту [1, c. 277, т. 11.5] Муфта МУВП

[Т]=710 н∙м, Т2

=512,7 н∙м Тип I исполнение 2

L1T

=82мм

Размеры шпоночного соединения [1, c.169, т. 8.9]

мм мм

мм мм

σсм

= 86,3 МПа < [σсм

]=100 МПа 86,3 МПа < [σсм

]=100 МПа

5.2.2 Шпоночные соединения на ступице колеса

d4

T

=70 мм

l

4

T

=bw

2

=71 мм

Размеры шпоночного соединения [1, c.169, т. 8.9]

b=20 мм, h=12 мм, t1

=7,5 мм, t2

=4,9 мм

l=l4T

-10…15=61…56=60 мм

lp

=l-b=

60-20=40мм

σсм

= 81,38 МПа < [σсм

]=100 МПа 81,38 МПа < [σсм

]=100 МПа

6. Расчет теоретической долговечности подшипниковых опор

6.1 Быстроходный вал

Подшипник шариковый радиальный однорядный N 210

c=35,1 кН c0

=19,8 кН

Долговечность подшипника при максимальной нагрузке, ч:

Lh

= ≥ Lhmin

, ≥ Lhmin

,

где n1

- частота вращения быстроходного вала,

n1

=277,07 об/мин

c - динамичная грузоподъемность подшипника, с=35,1 кН

m – показатель степени

m=3 (подшипники шариковые)

Lhmin

– минимальная теоретическая долговечность;

Lhmin

=10000 часов

p - эквивалентная динамичная нагрузка, кН

P= Kб

∙KТ

(X∙V∙Fr

+ Y∙Fa

),

где X

-

коэффициент радиальной нагрузки;

Y

- коэффициент осевой нагрузки;

Kб

– коэффициент безопасности

Kб

=1,4 [1, с.214, т.9.19];

KТ

- температурный коэффициент,

K

Т

=1 [1, с.214, т.9.20]

V– коэффициент кольца

V=1 (вращается внутреннее кольцо)

Fr

– радиальнаянагрузка на наиболее нагруженный подшипник; н

Fr

=RA

=R1

=2026,6 H=2 кН

Fa

– осевая нагрузка на подшипник, кН

Fa

= Fa

1

=676,18 Н=0,67 кН

X, Y[1, с.212, т.9.18]

0,034 0,034  0,335 0,335

X=0,56 Y=1,99

P= 1,4∙ 1∙(0,56∙1∙2+ 1,99×0,67)=3,43 кН

Lh

=  ∙ ∙ = 64400 часов > Lh

min = 64400 часов > Lh

min

6.2 Тихоходный вал

Подшипник шариковый радиальный однорядный N 213

c=56 кН c0

=34 кН

Lh

= ≥ Lhmin

, ≥ Lhmin

,

n1

=277,07 об/мин

m=3

P= Kб

∙KТ

(X∙V∙Fr

+ Y∙Fa

)

Fr

=RD

=R2

=2285,6 H=2,2 кН

Fa

= Fa

1

=676,18 Н=0,67 кН

V=1

0,3 0,3  0,019 0,019

X=0,56 Y=1,99

K

Т

=1 [1, с.214, т.9.20]

Kб

=1,4 [1, с.214, т.9.19];

P= 1,4∙ 1∙(0,56∙1∙2,2+ 1,99×0,67)=3,59 кН

Lh

=  ∙ ∙ = 228279 час > Lh

min = 228279 час > Lh

min

7. Расчет элементов корпуса редуктора

7.1. Расчет глубины подшипниковых гнезд.

[1 с 240 рис. 10.18 вид к]

l2

=K2

+δ+4

где d - толщина стенки основания корпуса редуктора, мм

Ci,

Ki

[1, с.242, т. 10.3]

В редукторе имеется 3 группы болтов:

· фундаментные болты  ; ;

· болты  , установленные в подшипниковых гнездах; , установленные в подшипниковых гнездах;

· фланцевые болты

= 0,025 = 0,025 + 1 + 1 8, 8,

=0,025×aw

+1=0,025×180+1=5,5 мм =0,025×aw

+1=0,025×180+1=5,5 мм =6 мм =6 мм

d1

=0,036∙aw

+12=0,036∙180+12=18,48 мм

[1, с.242 т.10.3]

=М 20 =М 20

=М 16 =М 16

=М 12 =М 12

49 мм 49 мм

7.2 Расстояние от осей валов и контура внутренней стенки корпуса редуктора до центров болтов

d

2

7.2.1 Быстроходный вал

мм

мм

где DБ

– диаметр наружного кольца подшипника быстроходного вала

7.2.2 Тихоходный вал.

мм

мм

где DT

– диаметр наружного кольца подшипника тихоходного вала

n2

=δ+c2

=6+21=27 мм

7.3 Расчет ширины фланцев, соединительного основания и крышки корпуса редуктора.

3

=K3

+d=33+6=39 мм 3

=K3

+d=33+6=39 мм

7.4. Расстояние от осей валов и контура до внутренней стенки корпуса редуктора до центров болтов

d

3

n3

=c3

+d=18+6=24 мм

7.5 Расчет ширины опорного фланца (лапы)

[1 с 240 рис. 10.18 вариант лапы без бобышки]

1

=K1

+d=48+6=54 мм 1

=K1

+d=48+6=54 мм

7.

6 Расчет толщины фланцев под болты  . .

7.6.1 Нижний фланец.

Расчет фланцев под болты d3

[1,c.240, p. 10.18, сеч.Б-Б]

b=1,5×d=1.5×6=9 мм

7.6.2 Верхний фланец.

b1

=1,5×d1

,

где d1

– толщина крышки стенки редуктора

=0,02×aw

+1=0,02×180+1=4,6 мм =0,02×aw

+1=0,02×180+1=4,6 мм  =5 мм =5 мм

b1

=1,5×5=7,5 мм

Толщина фланца

мм мм

Заключение

В курсовом проекте были выполнены расчеты:

· Основных кинематических и энергетических параметров привода;

· Проектный и проверочный расчет зубчатых передач;

· Расчет валов;

· Расчет шпоночных соединений;

· Расчет теоретической долговечности подшипниковых опор.

На основе теоретических расчетов выполнены сборочные чертежи редуктора со спецификацией и рабочие чертежи зубчатого колеса и тихоходного вала.

Библиографический список

1. Баранов Г.Л. Расчет зубчатой цилиндрической передачи / Г.Л. Баранов. Екатеринбург: УГТУ, 2005. 31 с.

2. Баранов Г.Л. Проектирование одноступенчатого цилиндрического редуктора / Г.Л. Баранов. Екатеринбург: УГТУ, 2005. 47 с.

3. Баранов Г.Л. Расчет деталей машин: учебное пособие / Г.Л. Баранов. Екатеринбург ИВТОБ УГТУ-УПИ, 2007. 220 с.

4. Баранов Г.Л. Расчет валов, подшипников и муфт / Г.Л. Баранов. Екатеринбург: УГТУ-УПИ, 2005. 45 с.

5. Вешкурцев В.И. Посадки основных деталей редукторов: учебное электронное текстовое издание / В.И. Вешкурцев, Л.П. Вязкова, Л.В. Мальцев. Информационный портал ВПО УГТУ-УПИ, 1995. Режим доступа: http//www/ustu.ru.

6. Зиомковский В.М. Детали машин, основы конструирования: учебное пособие для немашиностроительных специальностей вузов / В.М. Зиомковский. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005. 47 с.

7. Расчет зубчатых передач: методические указания по курсам «Детали машин» и «Механика» / Г.И. Казанский и др. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2002. 36 с.

8. Чернавский С.А. Курсовое проектирование деталей машин / С.А. Чернавский. М.: Машиностроение, 2005. 415 с.

Приложение

|