|

Средние значения параметров: tср =0,5·(t1 +t2 )=0,5·(350+90)=220 °C; хср =0,5·(x1 +x2 )=0,5·(0,025+0,120)=0,073 кг/кг; rt ср =0,5·(rt1 +rt2 )=0,5·(0,544+0,884)=0,714 кг/м3 ; mt ср =0,5·(mt1 +mt2 )=0,5·(31,32+20)·10-6 =25,66·10-6 Па·с; wа ср =0,5·(wа1 +wа2 )=0,5·(40+20)=30 %; rм ср =630 кг/м3 при wа ср =30 % (см.1, таблица 91); θср =0,5·(θ1 +θ2 )=0,5·(5+60)=32,5 °C; Cм =2,4 кДж/кг∙К при wа ср =30 % и θср =32,5 °C; λt = 0,17 Вт/м·К при wа ср =30 %. Критерий Архимеда при tср =220 °С, ωа ср =30 %: Ar=dэ 3 ∙rt ср ∙rм ср ∙g/m2 t ср =0,0123 ·0,714·630·9,81/(25,66·10-6 )2 =1,16·107 . Критерий Reкр : Reкр =Ar·Ф2 /[150·(1-ε0 )/ε0 3 +(1,75·Ar/ε0 3 )0,5 ]= 1,16·107 ·0,52 /[150·(1-0,4)/0,43 + +(1,75· 1,16·107 / 0,43 )0,5 ]=150,782 Критическая скорость: wкр =Reкр ·mt ср /dэ ·rt ср =150,782·25,66·10-6 /0,012·0,714=0,452 м/с. Предельно допустимая скорость сушильного агента при ε=1 для dmin рассчитывается по формулам: Armin = dmin 3 ·rt ср ∙rм ср ·g/m2 t ср =0,0063 ·0,714·630·9,81/(25,66·10-6 )2 =1,45·106 при dmin =0,5· dэ =0,5·0,012=0,006 м. w´вит = Ф0,5 ·mt ср ·Armin /[dmin ·rt ср ·(18+0,61·Armin 0,5 )]= =0,50,5 ∙25,66·10-6 ∙1,45∙106 /[0,006·0,714·(18+0,61∙(1,45∙106 )0,5 )]=8,154 м/с. Диаметр аэрофонтанной сушилкиКонцентрация влажного опила в аэросмеси:

Концентрация высушенного опила в аэросмеси:

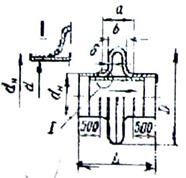

Допустимая концентрация Объемный расход парогазовой смеси на входе в сушилку: Vt1 =L1 ∙(1+x1 )/rt1 =21,179·(1+0,025)/0,544=39,905 м3 /с. Объемный расход парогазовой смеси на выходе из сушилки: Vt2 =L2 ∙(1+x2 )/rt2 =22,238·(1+0,120)/0,884=28,175 м3 /с. Критерий Архимеда при начальной влажности материала и параметрах сушильного агента на входе в сушилку: Ar1 =(dэ )3 ∙rt1 ∙rм1 ∙g/m2 t1 =0,0123 ·0,544·570·9,81/(31,32·10-6 )2 =5,36·106 . Скорость витания частиц опила: (wвит )вх =Ф0,5 ·mt1 ·Ar1 /[dэ ·rt1 ·(18+0,61·Ar1 0,5 )]=0,50,5 ∙31,32∙10-6 ∙5,36·106 /[0,012× ×0,544·(18+0,61∙(5,36·106 )0,5 )]=12,712 м/с. Скорость газа в горловине: wг1 =1,5·(wвит )вх =1,5∙12,712=19,068 м/с. Диаметр горловины: dг =(Vt 1 /0,785∙wг1 )0,5 =(39,905/0,785·19,068)0,5 =1,633 м. Диаметр горловины принимаем 1700 мм. Диаметр широкой части рюмки: D=(Vt 2 /0,785∙wг2 )0,5 =(28,175/0,785·3,814)0,5 =3,068 м, где wг2 – скорость парогазовой смеси в широкой части рюмки, м/с. wг2 =(0,2÷0,5)∙wвит =0,3∙12,712=3,814 м/с. Диаметр широкой части рюмки принимаем равным 3100 мм. Скорость wг2 должна быть равна или меньше скорости витания высушенной измельчённой древесины из бересты (wвит )вых . Критерий Архимеда при конечной влажности материала и параметрах сушильного агента на выходе из сушилки: Ar2 =(dэ )3 ∙rt2 ∙rм2 ∙g/m2 t2 =0,0123 ·0,884·558·9,81/(20,0·10-6 )2 =2,09·107 . Скорость витания частиц опила в широкой части рюмки: (wвит )вых =Ф0,5 ∙mt2 ∙Ar2 /[dэ ∙rt2 ∙(18+0,61∙Ar2 0,5 )]=0,50,5 ∙20,0·10-6 ∙2,09·107 /[0,012× ×0,884·(18+0,61∙(2,09·107 )0,5 )]=9,928 м/с. Скорость парогазовой смеси wг2 =3,814 м/с принята правильно, так как wг2 <(wвит )вых . Высота конуса: Нк =2·(D-d)=2·(3,1-1,7)=2,8 м. Угол раскрытия конуса: tg(α/2)=0,5·(D-d)/Нк =0,5·(3,1-1,7)/2,8=0,25. α/2=14º, откуда α=2∙14=28º. Принимаем Нк =2,8 м, при α=28º. Объем усеченного конуса: Vк

=[π·Hк

·(D2

+d2

+ D·d)]/12=[3,14∙2,8·(3,12

+1,72

+3,1∙1,7)/12=13,019 м3

.

Общий объем аэрофонтанной сушилки при А=180 кг/(м3 ∙ч): Vсуш =W/A=2,008∙3600/180=40,160 м3 . Количество конусов (рюмок), последовательно установленных в аэрофонтанной сушилке: n=Vсуш /Vк =40,160/13,019=3,085. Принимаем n=3 шт. Общая высота сушилки: Н=(2∙d)∙2+n∙Нк +0,5∙(D+d)∙4+2∙d=2∙1,7∙2+3∙2,8+0,5∙(3,1+1,7)∙4+2∙1,7=28,2 м. Гидравлическое сопротивление сушилкиГидравлическое сопротивление одного корпуса: ΔР=0,062∙ρм ср ∙(D/d)2,54 ∙(tg(α/2))0,18 ∙(D/d-1)=0,062∙630∙(3,1/1,7)2,54 ∙(0,25)0,18 × ×(3,1/1,7-1)=115,281 Па. Гидравлическое сопротивление сушилки: ΔРc =n∙ΔР=3∙115,281=345,843 Па. Принимаем аэрофонтанную сушилку, состоящую из трех конусов (рюмок): D=3,1 м; d=1,7 м; Нк =2,8 м; Н=28,2 м; ΔРc =345,843 Па. 3 Расчет и выбор вспомогательного оборудования и

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3.2 Ленточный транспортер

Ленточный транспортер перемещает влажный материал от бункера-хранилища в бункер-питатель.

Производительность транспортера, ![]() , кг/с 3,611

, кг/с 3,611

Насыпная плотность опила при ωа1 =40 %, rм1 , кг/м3 570

Характеристика ленточного транспортера

Транспортер на трех роликовых опорах и на подшипниках скольжения.

Длина, L, м 30

Угол наклона к горизонту, a, град 10

Выбираем плоскую ленту шириной В=0,5 м, которая принимает форму желоба благодаря трем роликовым опорам.

Объемная производительность транспортера:

V=![]() /rм1

=3,611/570=0,006 м3

/с.

/rм1

=3,611/570=0,006 м3

/с.

Скорость движения ленты:

w=V/0,16∙B2 ∙c∙tg(0,35∙j)=0,006/0,16×0,52 ×1×tg(0,35×40)=0,602 м/с,

где с=1 при a=10°, j=40°.

Мощность на приводном валу транспортера:

N0

=(K∙L∙w+0,54×10-3

∙![]() ∙L+10,1×10-3

∙

∙L+10,1×10-3

∙![]() ∙Н)∙К1

∙К2

=(0,018×30×0,602+0,54×10-3

×

∙Н)∙К1

∙К2

=(0,018×30×0,602+0,54×10-3

×

×3,611×30+10,1×10-3 ×3,611×5,209)×1,12×1,07=0,687 кВт,

где H=L∙sina=30·sin10=5,209 м; K=0,018 при В=0,5 м; К1 =1,12 при L=30 м; К2 =1,07.

Установочная мощность электродвигателя:

N=K0 ∙N0 /h=1,2×0,687/0,85=0,97 кВт.

Принимаем электродвигатель по N=0,97 к Вт [см.5, таблица 17] типа АОЛ-12-2 N=1,1 кВт.

Вт [см.5, таблица 17] типа АОЛ-12-2 N=1,1 кВт.

Принимаем ленточный транспортер типа Т1-К42Т

L=30 м, a=10°, В=500 мм, w=0,702 м/с, N=1,1 кВт.

3.3 Винтовой транспортер

Винтовой транспортер перемещает высушенный опил на следующую стадию производства.

Производительность, ![]() , кг/с 1,603

, кг/с 1,603

Относительная влажность, ωo2 , % 25

Абсолютная влажность, wа2 , % 20

Насыпная плотность материала [см.1, таблица 90] rм2 =558 кг/м3 .

Характеристика винтового транспортера горизонтального

Длина, L, м 30

Шаг винта, м t=Dв

Угол наклона к горизонту, a, град 0

Объемная производительность винтового транспортера:

V=![]() /r м2

=1,603/558=0,003 м3

/с.

/r м2

=1,603/558=0,003 м3

/с.

|

Частота вращения винта:

n=V/0,785∙![]() ∙t∙K1

∙K2

=0,003/0,785×0,52

×0,5×0,25∙1=0,122 с-1

.

∙t∙K1

∙K2

=0,003/0,785×0,52

×0,5×0,25∙1=0,122 с-1

.

Принимаем Dв =t=0,5 м; K1 =0,25; К2 =1, т.к. a=0°.

Выбираем винтовой горизонтальный транспортер:

Dв =0,5 м; L=30 м; t=0,5 м.

Установочная мощность электродвигателя:

N=![]() ∙(L∙φ+H)∙g/1000∙h =1,603∙(30×2+0)∙9,81/1000×0,8=1,179 кВт.

∙(L∙φ+H)∙g/1000∙h =1,603∙(30×2+0)∙9,81/1000×0,8=1,179 кВт.

Принимаем электродвигатель по N=1,179 кВт [см.5, таблица 17] типа А02-31-2 N=3,0 кВт.

3.4 Шлюзовой дозатор

Шлюзовой дозатор установлен под бункером-питателем. Назначение – равномерная, регулируемая подача влажного материала в сушилку. Дозатор одновременно выполняет и роль питателя.

Производительность ![]() , кг/с 3,611

, кг/с 3,611

Температура материала, q1 , °С 5

Насыпная плотность при ωа1 =40 %, rм1 , кг/м3 570

Объемная производительность шлюзового дозатора:

V=![]() /rм1

=3,611/570=0,006 м3

/с.

/rм1

=3,611/570=0,006 м3

/с.

Выбираем стандартный шлюзовой дозатор по V=0,006 м3 /с [см.3, таблица 2] типа Ш1-45, диаметр ротора D=450 мм, длина ротора L=400 мм (равна диаметру загрузочного штуцера), частота вращения ротора n=0,035-0,33 с-1 .

|

Частота вращения ротора для обеспечения производительности V=0,006 м3 /с:

n=V/0,785∙К1 ∙К2 ∙D2 ∙L=0,006/0,785×0,8×0,8×0,452 ×0,4=0,147 с-1 ,

где К1 =0,8; К2 =0,8.

Установочная мощность электродвигателя:

N=![]() ∙L∙g∙b∙j/1000∙h=3,611×0,4×9,81×3×2,5/1000×0,6=0,079 кВт,

∙L∙g∙b∙j/1000∙h=3,611×0,4×9,81×3×2,5/1000×0,6=0,079 кВт,

где b=3; j=2,5.

Выбираем взрывозащищенный электродвигатель по N=0,049 кВт по [см.3, таблица 2], типа В80В6 N=1,1 кВт, n=24,3 с-1 .

3.5 Шлюзовой затвор

Шлюзовые затворы установлены под циклонами и под винтовым транспортером.

Производительность ![]() , кг/с 1,603

, кг/с 1,603

Насыпная плотность при ωа2 =20 %, rм2 , кг/м3 558

Объемная производительность шлюзового затвора:

V=![]() /r м2

=1,603/558=0,003 м3

/с.

/r м2

=1,603/558=0,003 м3

/с.

Выбираем стандартный шлюзовой затвор по V=0,003 м3 /с по [см.3, таблица 2] типа Ш1-30, диаметр ротора D=300 мм, длина ротора L=250 мм (равна диаметру загрузочного штуцера), частота вращения ротора n=0,035-0,33 с-1 .

|

Частота вращения ротора для обеспечения производительности V=0,003 м3 /с:

n=V/0,785∙К1 ∙К2 ∙D2 ∙L=0,003/0,785×0,8×0,8×0,32 ×0,25=0,265 с-1 ,

где К1 =0,8, К2 =0,8.

Установочная мощность электродвигателя:

N=![]() ∙L∙g∙b∙j/1000∙h=1,603×0,25×9,81×3×2,5/1000×0,6=0,049 кВт,

∙L∙g∙b∙j/1000∙h=1,603×0,25×9,81×3×2,5/1000×0,6=0,049 кВт,

где b=3; j=2,5.

Выбираем взрывозащищенный электродвигатель по N=0,049 кВт по [см.3, таблица 2], типа В80В6 N=1,1 кВт, n=24,3 с-1 .

Принимаем к установке три шлюзовых затвора.

3.6 Газовая горелка

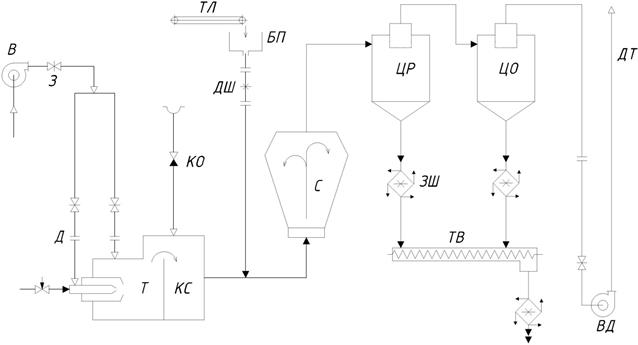

Газовые горелки при сжигании природного газа работают с невысоким давлением и скоростью выхода газовой струи из сопла не более 60-70 м/с. Воздух на горение подается двумя потоками: через корпус горелки 20-40 % и 80-60 % непосредственно в топку (рисунок 1).

Расход природного газа, В, кг/ч 730,8

Плотность природного газа, ρг , кг/м3 [см.1, таблица 45] 0,78

Расход воздуха на горение, L, кг воздуха/кг газа 20,363

Плотность воздуха при t0 =5 ºС и x0 =0,004 кг/кг

ρв , кг/м3 [см.6, приложение 2] 1,226

Расход природного газа:

Vг =В/ρг =730,8/0,78=936,923 м3 /ч.

|

Расход воздуха на горение:

![]() =L∙B∙ρв

=20,363·730,8/1,226=12138,075 м3

/ч.

=L∙B∙ρв

=20,363·730,8/1,226=12138,075 м3

/ч.

Диаметр газового сопла при wс =70 м/с:

![]() 0,069 м.

0,069 м.

Принимаем d=70 мм.

Диаметр трубы, подводящей газ к форсунке, при wг =15 м/с:

![]() 0,149 м.

0,149 м.

Принимаем трубу Ø152×7 по [см.5, таблица 8].

Определяем наружный диаметр трубы корпуса горелки.

Принимаем расход первичного воздуха

35% от ![]() =12138,075 м3

/ч, т.е.

=12138,075 м3

/ч, т.е.

Vв =0,35·12138,075=4248,326 м3 /ч,

а скорость воздуха в кольцевом сечении форсунки wв =20 м/с, тогда сечение кольцевой щели:

fвоз =Vв /3600∙wв =4248,326/3600·20=0,059 м2 .

Диаметр кольцевой щели:

![]() =0,274 м.

=0,274 м.

fгаз =Vг /3600∙wг =936,923/3600·15=0,017 м2 .

Сечение, занимаемое газовой трубой диаметром 152 мм, равно:

f=fвоз +fгаз =0,059+0,017=0,0076 м2 .

Этому сечению соответствует диаметр:

Этому сечению соответствует диаметр:

![]() 0,311 м.

0,311 м.

Принимаем трубу корпуса горелки Ø325×12 по [см.5, таблица 8].

Объемная производительность вторичного воздуха:

![]() 12138,075-4248,326=7889,749 м3

/ч.

12138,075-4248,326=7889,749 м3

/ч.

Диаметр воздуховода вторичного воздуха при скорости w=3 м/с:

![]() =0,965 м.

=0,965 м.

Принимаем воздуховод Ø1000×1,0 [см.5, таблица 2].

Диаметр воздуховода первичного воздуха:

![]() =0,274 м.

=0,274 м.

Принимаем воздуховод Ø280×0,6 [см.5, таблица 2].

Гидравлической сопротивление газовой горелки ориентировочно принимаем равным ΔPг =5000 Па.

3.7 Вентилятор подачи воздуха на горение

Расчет проводим согласно рисунку 1. Вентилятор и топка смонтированы на открытой площадке, защищенной от атмосферных осадков индивидуальным навесом. Воздух от вентилятора подается по параллельным воздуховодам, поэтому расчет проводим по линии наибольшего сопротивления – по линии подачи воздуха в горелку.

|

Параметры воздуха, подаваемого в форсунку

Объемная производительность, Vв , м3 /ч 4248,326

Температура, t0 ,°С 5

Плотность, rt0 , кг/м3 [см.6, приложение 2] 1,226

Динамическая вязкость, mt0 , Па×с [см.6, приложение 3] 17,49×10-6

Диаметр воздуховода, мм Ø280×0,6

Фактическая скорость воздуха:

w=Vв /0,785∙D2 =4248,326/3600×0,785×0,27882 =19,34 м/с.

Критерий Рейнольдса:

Re=w∙D∙rt0 /mt0 =19,34×0,2788×1,226/17,49×10-6 =377963,533.

Коэффициент трения определяем по критерию Re для гладкой трубы (шероховатости практически отсутствуют, так как воздуховод новый) и по Re=377963,533; е =0,1 мм, при dэ /е =278,8/0,1=2788 [см.1, рисунок 5]; l=0,018.

Длину воздуховода принимаем ориентировочно: L=7 м.

Местные сопротивления принимаем по [см.5, таблица 12] и рисунку 1:

конфузор (вход в вентилятор) zк =0,21 1 шт.

диффузор (выход из вентилятора) zдиф =0,21 1 шт.

отводы при a=90° zот =0,39 3 шт.

заслонка (задвижка) zз =1,54 1 шт.

диафрагма (измерение расхода воздуха) zд =2 1 шт.

вход в горелку zвх =1 1 шт.

Sz=1∙zк +1∙zдиф +3∙zот +1∙zз +1∙zд +1∙zвх =1×0,21+1×0,21+3×0,39+1×1,54+1×2+1×1=6,13.

|

Гидравлическое сопротивление воздуховода:

![]() =(1+(l∙L/D)+Sz)∙(w2

∙rt0

/2)=(1+(0,018×7/0,2788)+6,13)×( 19,342

×1,226/2)=

=(1+(l∙L/D)+Sz)∙(w2

∙rt0

/2)=(1+(0,018×7/0,2788)+6,13)×( 19,342

×1,226/2)=

=1738,415 Па.

Суммарное гидравлическое сопротивление от вентилятора до топки:

SDРг

=![]() +DРг

+DРтопки

=1738,415+5000+500=7238,415 Па,

+DРг

+DРтопки

=1738,415+5000+500=7238,415 Па,

где DРг =5000 Па – сопротивление горелки при подаче воздуха на горение;

DРтопки =500 Па – сопротивление топки.

Выбираем вентилятор высокого давления [см.5, таблица 31] по ![]() =12138,075 м3

/ч=3,372 м3

/с и SDРг

=7238,415 Па.

=12138,075 м3

/ч=3,372 м3

/с и SDРг

=7238,415 Па.

Принимаем турбовоздуходувку марки ТВ-250-1,12 V=4,16 м3 /с, DР=12000 Па, n=49,3 с-1 .

Установочная мощность электродвигателя:

N=b∙![]() ∙SDРг

/1000∙h=1,1×3,372×7238,415/1000×0,65=41,306 кВт.

∙SDРг

/1000∙h=1,1×3,372×7238,415/1000×0,65=41,306 кВт.

Принимаем электродвигатель типа АО2-82-2, N=55,0 кВт [см.5, таблица 17].

3.8 Вентил ятор-дымосос

Вся сушильная установка (рисунок 1), начиная от камеры смешения, работает под небольшим разрежением. Это исключает утечку топочных газов через неплотности в газоходах и аппаратах и подсос воздуха на разбавление топочных газов.

![]()

3.8.1 Патрубок с обратным клапаном для подсасывания воздуха в камеру смешения (приточная шахта)

Воздух из атмосферы подсасывается в камеру смешения с целью снизить температуру топочных газов с 1000 °С до 350 °С.

Параметры атмосферного воздуха

Влагосодержание, х0 , кг пара/кг воздуха 0,004

Температура, t0 , °С 5

Масса воздуха, подаваемого в камеру смешения для разбавления топочных газов в расчете на 1 кг газа, Lсм , кг воздуха/кг газа 85,218

Расход топлива, В, кг/ч 730,8

Плотность, rt0 , кг/м3 [см.6, приложение 2] 1,226

Вязкость, mt0 , Па×с [см.6, приложение 3] 17,49×10-6

Давление, Рt0 , Па 1,013×105

Объемный расход воздуха на разбавление топочных газов:

![]() =B·Lсм

·(1+x0

)/rt0

=730,8×85,218·(1+0,004)/1,226=51000,346 м3

/ч=14,167 м3

/с.

=B·Lсм

·(1+x0

)/rt0

=730,8×85,218·(1+0,004)/1,226=51000,346 м3

/ч=14,167 м3

/с.

Диаметр воздуховода рассчитываем, принимая скорость воздуха w=10 м/с по [см.5, таблица 9]:

D=![]() 1,343 м.

1,343 м.

Выбираем стандартный диаметр воздуховода [см.5, таблица 2]: Ø 1400×1,0 мм, D=1,398 м.

Фактическая скорость воздуха:

w=![]() /0,785·D2

=14,167/0,785×1,3982

=9,234 м/с.

/0,785·D2

=14,167/0,785×1,3982

=9,234 м/с.

![]()

Критерий Рейнольдса:

Re=w·D·rt0 /mt0 =9,234×1,398×1,226/17,49×10-6 =904893,987.

Коэффициент трения l определяем для гладкой трубы по Re=904893,987, е =0,1 мм, при dэ /е =1398/0,1=13980 и по [см.1, рисунок 5] l=0,013.

Длина патрубка: L=2 м.

Местные сопротивления в патрубке принимаем по [см.5, таблица 12] и рисунку 1:

патрубок zвх =2,5 1 шт.

выход из патрубка zвых =1 1 шт.

Sz=zвх +zвых =2,5+1=3,5.

Гидравлическое сопротивление патрубка:

DRпатр =(1+(l·L/D)+Sz)(w2 ·rt0 /2)=(1+(0,013×2/1,398)+3,5)·(9,2342 ×1,226/2)=

=236,18 Па.

3.8.2 Газоход от смесительной камеры до входа в сушилку

Сушильный агент

Температура, t1 ,°C 350

Расход, L1 , кг/с 21,179

Влагосодержание, х1 , кг пара/кг воздуха 0,025

Динамическая вязкость, mt1 , Па×с [см.6, приложение 3] 31,32·10-6

![]()

Плотность сушильного агента:

rt1 =Р·(1+х1 )/462·(273+t1 )·(0,62+x1 )= 105 ·(1+0,025)/462·(273+350)·(0,62+0,025)=

=0,552 кг/м3 .

Объемный расход сушильного агента:

Vt 1 =L1 ·(1+x1 )/rt1 =21,179·(1+0,025)/0,552=39,327 м3 /с.

Принимаем скорость сушильного агента w=18 м/с.

Диаметр газохода:

![]() 1,668 м.

1,668 м.

Принимаем газоход Ø 1800×1,4 мм [см.5, таблица 2], D=1,797 м.

Фактическая скорость воздуха:

w=Vt 1 /0,785·D2 =39,327/0,785×1,9792 =15,514 м/с.

Критерий Рейнольдса:

Re=w·D·rt1 /mt1 =15,514×1,797×0,552/31,32·10-6 =491347,995.

Коэффициент трения l определяем для гладкой трубы по Re=491347,995, е =0,1 мм, при dэ /е =1797/0,1=17970 и по [см.1, рисунок 5] l=0,014.

Длину газохода принимаем ориентировочно: L=15 м.

Местные сопротивления принимаем по [см.5, таблица 12] и рисунку 1:

вход в газоход zвх =1 1 шт.

отвод α=90° zот =0,39 2 шт.

выход из газохода zвых =1 1 шт.

![]()

Sz=zвх +2·zот +zвых =1×1+2×0,39+1×1=2,78.

Гидравлическое сопротивление газохода при t1 =350 ° C:

DRt1 =(1+(l·L/D)+Sz)·(w2 ·rt1 /2)=(1+(0,014×15/1,797)+2,78)·(15,5142 ×0,552/2)=

=258,864 Па.

Необходимое компенсационное удлинение газохода:

l=12,5×10-6 ·t1 ·L=12,5×10-6 ×350×15=0,066 м.

Принимаем компенсатор по диаметру d=1800 мм, dн =1820, D=2220 мм, a=200 мм, b=103 мм [см.5, таблица 11].

Рисунок 2 – Компенсатор однолинзовый

3.8.3 Газоход от сушилки до циклона-разгрузителя

Параметры парогазовой смеси, в ыходящей из сушилки

Температура, t2 , °С 90

Расход с учетом подсоса, L2 , кг/с 22,238

Влагосодержание, х2 , кг/кг 0,120

Плотность, rt2 , кг/м3 0,884

Вязкость, mt2 , Па×с 20,0·10-6

Производительность по высушенному материалу, ![]() , кг/с 1,603

, кг/с 1,603

![]()

Участок решается как пневмотранспортная установка

Концентрация материала в транспортируемом воздухе:

![]() =0,081 кг/кг (см. гидравлический расчет сушилки).

=0,081 кг/кг (см. гидравлический расчет сушилки).

Производительность пневмопровода по транспортируемому материалу:

![]() =

=![]() ·Kн

=1,603·2=3,206 кг/с,

·Kн

=1,603·2=3,206 кг/с,

где Кн – подача материала в пневмопровод непосредственно из сушилки; Кн =2.

Скорость воздуха в горизонтальном пневмопроводе:

wпн

=K∙(4∙![]() -Wв

/Wм

+0,01∙rм2

+b)∙(1,2/rt2

)0,5

=[1,05∙(4·0,081-1/0,8+0,01·558+8)]× ×(1,2/0,884)0,5

=17,927 м/с,

-Wв

/Wм

+0,01∙rм2

+b)∙(1,2/rt2

)0,5

=[1,05∙(4·0,081-1/0,8+0,01·558+8)]× ×(1,2/0,884)0,5

=17,927 м/с,

где К=1,05; Wв /Wм =1/А; А=0,80; b=10 [см.3, таблицу 1]; rм2 =558 кг/м3 – насыпная плотность материала при wа2 =20 % [см.2, таблица 5].

Расход воздуха пневмотранспортной установки:

V=![]() /(

/(![]() ∙rt2

)=1,603/(0,081·0,884)=22,387 м3

/с.

∙rt2

)=1,603/(0,081·0,884)=22,387 м3

/с.

Диаметр пневмопровода:

D=![]() 1,231 м.

1,231 м.

Выбираем стандартный диаметр газохода Ø 1250×1,0 мм [см.5, таблица 2], D=1,248 м.

Фактическая скорость парогазовой смеси:

w=V/0,785∙D2 =22,387/0,785×1,2482 =18,31 м/с.

![]()

Критическая скорость воздуха:

wкр

=5,6∙D0,34

∙dэ

0,36

∙(ρм2

/ρt2

)0,5

∙![]() 0,25

=5,6·1,2480,34

·0,0120,36

·(558/0,884)0,5

·0,0810,25

=

0,25

=5,6·1,2480,34

·0,0120,36

·(558/0,884)0,5

·0,0810,25

=

=16,467 м/с.

Фактически скорость воздуха w=18,31 м/с больше критической wкр =16,467 м/с. Следовательно, материал будет транспортироваться, не оседая на дно горизонтального участка трубопровода.

Критерий Рейнольдса:

Re=w∙D∙rt2 /mt2 =18,31×1,248×0,884/20,0×10-6 =1010008,9.

Коэффициент трения l определяем для гладкой трубы по Re=1010008,9, е =0,1 мм, при dэ /е =1248/0,1=12480 и по [см.1, рисунок 5] l=0,013.

Длину пневмопровода принимаем ориентировочно по рисунку 1 L=30 м.

Местные сопротивления принимаем по [см.5, таблица 12] и рисунку 1:

вход в трубу zвх =1 1 шт.

отводы при α=90º zот =0,39 2 шт.

переход с круглого сечения на прямоугольный

(вход в циклон) zп =0,21 1 шт.

заслонка zз =1,54 1 шт.

Sz=zвх +2·zот +zп +zз =1×1+2×0,39+1×0,21+1×1,54=3,53.

Потери давления при движении чистого воздуха:

DRв =(1+l·L/D+Sz)·(w2 ·rt2 /2)=(1+(0,013×30/1,248)+3,53)·(18,312 ×0,884/2)=

=717,577 Па.

![]()

Потери, возникающие при движении материала по пневмопроводу:

DRмат

=0,5·λу

·![]() ·l·w2

·rt2

/D=0,5×0,015×0,081×30×18,312

×0,884/1,248=4,328 Па,

·l·w2

·rt2

/D=0,5×0,015×0,081×30×18,312

×0,884/1,248=4,328 Па,

где λу =0,01-0,02, принимаем коэффициент сопротивления трения λу =0,015,

l=l1 +l2 =10+20=30 м согласно рисунку 1.

Потери давления на разгон материала при загрузке его в пневмопровод:

DRразг

=ζразг

·![]() ·0,5·w2

·rt2

=1,5×0,067×0,5×18,312

×0,884=18,004 Па,

·0,5·w2

·rt2

=1,5×0,067×0,5×18,312

×0,884=18,004 Па,

где ζ – коэффициент сопротивления разгонного участка, принимается в пределах ζразг =1-2; принимаем ζразг =1,5.

Общее гидравлическое сопротивление пневмопровода:

DRпн =DRв +DRмат +DRразг =717,577+4,328+18,004=739,909 Па.

Необходимое компенсационное удлинение газохода:

L=30 м.

l=12,5×10-6 ·t2 ·L=12,5×10-6 ×90×30=0,034 м.

Принимаем компенсатор по диаметру d=1400 мм, dн =1420, D=1820 мм, a=180 мм, b=93 мм [см.5, таблице 11].

3.8.4 Циклон-разгрузитель пневмотранспортной установки

Назначение – отделение транспортируемого материала от воздуха.

Размер частиц материала, dэ , м 0,012

Производительность по высушенному материалу, ![]() , кг/с 1,603

, кг/с 1,603

Объемный расход очищаемого газа, V, м3 /с 22,387

Температура, t2 , °С 90

Вязкость, mt2 , Па·с 20,0·10-6

![]()

Запыленность воздуха на входе в циклон:

![]() =

=![]() /V=1,603/22,387=0,072 кг/м3

.

/V=1,603/22,387=0,072 кг/м3

.

Выбираем циклон ЦН-24, так как улавливаются крупные частицы dэ =12 мм. Принимаем циклон диаметром D=1000 мм.

Коэффициент гидравлического сопротивления группового циклона:

![]() =К1

·К2

·zц500

+К3

=1,00·0,90·75+35=102,5,

=К1

·К2

·zц500

+К3

=1,00·0,90·75+35=102,5,

где zц500

=75 [см.3, таблица 13] для ЦН-24, работающего на сеть; К1

=1,00 при D=1000 мм [см.3, таблица 14]; К2

=0,90 при ![]() =0,072 кг/м3

[см.3, таблица 15], К3

=35 для прямоугольной компоновки с центральным подводом и отводом воздуха [см.3, таблица 16].

=0,072 кг/м3

[см.3, таблица 15], К3

=35 для прямоугольной компоновки с центральным подводом и отводом воздуха [см.3, таблица 16].

Отношение по DRц /rt для циклона ЦН-24 принимаем: DRц /rt =500 м2 /с2 .

Условная скорость воздуха в циклоне:

wц

=[(DRц

/rt

)/(0,5·![]() )]0,5

=[500/(0,5·102,5)]0,5

=3,123 м/с.

)]0,5

=[500/(0,5·102,5)]0,5

=3,123 м/с.

Объемный расход воздуха, проходящего через один элемент группового циклона:

υ=0,785·D2 ·wц =0,785·12 ·3,123=2,452 м3 /с.

Число циклонных элементов в групповом циклоне:

Z=V/υ=22,387/2,452=9,13.

Выбираем групповой циклон ЦН-24 из 10 элементов диаметром 1000 мм.

Скорость газа в элементах группового циклона:

wц =V/0,785·D2 ·Z=22,387/0,785·1,02 ·10=2,852 м/с.

![]()

Гидравлическое сопротивление группового циклона:

DRц1

=0,5∙![]() ∙wц

2

∙rt2

=0,5·102,5·2,8522

·0,884=368,507 Па.

∙wц

2

∙rt2

=0,5·102,5·2,8522

·0,884=368,507 Па.

где rt2 =0,884 кг/м3 (см. расчет пневмотранспортной установки).

3.8.5 Газоход между циклонами

Температура, t2 , °С 90

Расход, L2 , кг/с 22,238

Влагосодержание, х2 , кг/кг 0,120

Плотность, rt2 , кг/м3 0,884

Вязкость, mt2 , Па×с 20,0·10-6

Объемный расход, Vt2 , м3/с 22,387

Диаметр газохода находим, принимая скорость воздуха w=12 м/с:

![]() 1,542 м.

1,542 м.

Выбираем стандартный диаметр газохода Ø 1600×1,0 мм [см.5, таблица 2], D=1,598 м.

Фактическая скорость парогазовой смеси:

w=Vt 2 /0,785∙D2 =22,387/0,785×1,5982 =11,168 м/с.

Критерий Рейнольдса:

Re=w∙D∙rt2 /mt2 =11,168×1,598×0,884/20,0×10-6 =788813,709.

Коэффициент трения l определяем для гладкой трубы по Re=788813,709, е =0,1 мм, при dэ /е =1598/0,1=15980 и по [см.1, рисунок 5] l=0,013.

Длину газохода принимаем ориентировочно: L=2 м.

![]()

Местные сопротивления принимаем по [см.5, таблица 12] и рисунку 1:

вход в газоход zвх =1 1 шт.

отводы a=90° zот =0,39 3 шт.

переход с круглого сечения на прямоугольный

(вход в циклон) zп =0,21 1 шт.

Sz=zвх +3zот +zп =1+3×0,39+0,21=2,38.

Гидравлическое сопротивление газохода при t2 =90 ° C:

DRt2 =(1+l∙L/D+Sz)∙(w2 ∙rt2 /2)=(1+0,013×2/1,598+2,38)∙(11,1682 ×0,884/2)=

=187,23 Па.

Необходимое компенсационное удлинение газохода:

l=12,5×10-6 ∙t2 ∙L=12,5×10-6 ×90×2=0,002 м.

Принимаем компенсатор по диаметру d=1600 мм, dн =1620, D=2020 мм, a=200 мм, b=103 мм [см.5, таблице 11].

Назначение – улавливает частицы высушенного материала после циклона-разгрузителя. В циклоне-разгрузителе уловлено 85 % материала, т.е. в циклон-очиститель попадает оставшийся материал (15 %). Таким образом, производительность по материалу составит ![]() к

= 1,603·0,15=0,240 кг/с.

к

= 1,603·0,15=0,240 кг/с.

Циклон работает на выхлоп.

![]()

Размер частиц материала, dэ , м 0,012

Производительность по высушенному материалу, ![]() , кг/с 0,240

, кг/с 0,240

Объемный расход, Vt2 , м3 /с 22,387

Температура, t2 , °С 90

Влагосодержание, х2 , кг/кг 0,120

Запыленность воздуха на входе в циклон:

![]() =

=![]() /Vt

2

=0,240/22,387=0,011 кг/м3

.

/Vt

2

=0,240/22,387=0,011 кг/м3

.

Принимаем к установке групповой циклон ЦН-15.

Коэффициент гидравлического сопротивления группового циклона:

![]() =К1

∙К2

∙zц500

+К3

=1,0·0,87·163+35=176,81,

=К1

∙К2

∙zц500

+К3

=1,0·0,87·163+35=176,81,

где zц500

=163 [см.3, таблица 13] для ЦН-15, работающего на выхлоп; К1

=1,0 [см.3, таблица 14]; К2

=0,87 при ![]() =0,011 кг/м3

[см.3, таблица 15]; К3

=35 для прямоугольной компоновки с централизованным подводом и отводом воздуха [см.3, таблицы 16].

=0,011 кг/м3

[см.3, таблица 15]; К3

=35 для прямоугольной компоновки с централизованным подводом и отводом воздуха [см.3, таблицы 16].

Принимаем диаметр циклона D=1000 мм. Отношение по DRц /rt для циклона ЦН-15 принимаем: DRц /rt =750 м2 /с2 .

Условная скорость воздуха в циклоне:

wц

=[(DRц

/rt

)/0,5∙![]() ]0,5

=[750/0,5·176,81]0,5

=2,913 м/с.

]0,5

=[750/0,5·176,81]0,5

=2,913 м/с.

Объемный расход воздуха, проходящего через один элемент группового циклона:

υ=0,785∙D2 ∙wц =0,785·1,02 ·2,913=2,287 м3 /с.

![]()

Число циклонных элементов в групповом циклоне:

Z=V/υ=22,387/2,287=9,789.

Выбираем групповой циклон ЦН-15 из 10 элементов диаметром 1000 мм.

Скорость газа в элементах группового циклона:

wц =V/0,785∙D2 ∙Z=22,387/0,785·1,02 ·10=2,852 м/с.

Абсолютное давление запыленного воздуха в циклоне (циклон работает под разрежением):

Ра =В±Р=9,81·104 –1768,026=96331,974 Па.

где В=9,81·104 Па – атмосферное давление;

Р – давление газов на входе в циклон – сумма гидравлических сопротивлений газоходов и аппаратов до циклона:

Р=∑Рi =DRпатр +DRt1 +DРс +DRпн +DRt2 =236,18+258,864+345,843+739,909+187,23=

=1768,026 Па

Плотность влажного воздуха при рабочих условиях:

rt =Ра ∙(1+х2 )/462∙(273+t2 )∙(0,62+х2 )= 96331,974∙(1+0,120)/462∙(273+90)∙(0,62+

+0,120)=0,869 кг/м3

Гидравлическое сопротивление группового циклона:

DRц2

=0,5∙![]() ∙wц

2

∙rt

=0,5·176,81·2,8522

·0,869=624,879 Па.

∙wц

2

∙rt

=0,5·176,81·2,8522

·0,869=624,879 Па.

![]()

3.8.7 Газоход между циклоном и дымовой трубой

Температура, t2 , °С 90

Расход, L2 , кг/с 22,238

Влагосодержание, х2 , кг/кг 0,120

Плотность, rt2 , кг/м3 [см.6, приложение 2] 0,884

Вязкость, mt2 , Па×с [см.6, приложение 3] 20,0×10-6

Объемный расход парогазовой смеси:

Vt 4 =L2 ∙(1+x2 )/rt2 =22,238∙(1+0,120)/0,884=28,175 м3 /с.

Диаметр газохода находим, принимая скорость воздуха w=12 м/с:

![]() 1,729 м.

1,729 м.

Выбираем стандартный диаметр газохода Ø 1800×1,4 мм [см.5, таблица 2], D=1,797 м.

Фактическая скорость парогазовой смеси:

w=Vt 4 /0,785∙D2 =28,175/0,785×1,7972 =11,115 м/с.

Критерий Рейнольдса:

Re=w∙D∙rt2 /mt2 =11,115×1,797×0,884/20,0×10-6 =882835,551.

Коэффициент трения l определяем для гладкой трубы по Re=882835,551, е =0,1 мм, при dэ /е =1797/0,1=17970 и по [см.1, рисунок 5] l=0,013.

Длину газохода принимаем ориентировочно: L=45 м, минимальная высота дымовой трубы 16 м.

![]()

Местные сопротивления принимаем по [см.5, таблица 12] и рисунку 1:

вход в газоход zвх =1 1 шт.

отводы a=90° zот =0,39 3 шт.

заслонка (задвижка) zз =1,54 1 шт.

диафрагма при dо=0,5D, m=0,25 zд =29,4 1 шт.

переход (вход и выход из вентилятора) zп =0,21 2 шт.

выход из дымовой трубы в атмосферу с зонтом zд.тр =1,3 1 шт.

Sz=zвх +3∙zот +zз +zд +2∙zп +zд.тр =1+3×0,39+1,54+29,4+2×0,21+1,3=34,83.

Гидравлическое сопротивление газохода при t2 =90 ° C:

DRt4 =(1+l∙L/D+Sz)∙(w2 ∙rt2 /2)=(1+0,013×45/1,797+34,83)∙(11,1152 ×0,884/2)=

=1974,313 Па.

Необходимое компенсационное удлинение газохода:

l=12,5×10-6 ∙t2 ∙L=12,5×10-6 ×90×45=0,051 м.

Принимаем компенсатор по диаметру d=1800 мм, dн =1820, D=2220 мм, a=200 мм, b=103 мм [см.5, таблице 11].

3.8.8 Выбор вентилятора-дымососа

Суммарное гидравлическое сопротивление сети:

SDR=DRпатр +DRt1 +DRc +DRпн +DRц 1 +DRt2 +DRц 2 +DRt4 =236,18+258,864+345,843+

+739,909+368,507+187,23+624,879+1974,313=4735,725 Па.

Приведенное сопротивление:

DRпр =SDR∙(273+t2 )∙Pо /273∙(Pо +SDR)=4735,725∙(273+90)×105 /273∙(105 +4735,725)=

=6012,23 Па.

![]()

По Vt 4 =28,175 м3 /с=101430 м3 /ч и DRпр =6012,23 Па выбираем газодувку по [см.5, таблица 31].

Принимаем дымосос ДН-21, V=144 тыс. м3 /с, DR=6000 Па, n=16,6 c-1 .

Установочная мощность электродвигателя:

Nэ =b∙Vt 4 ∙DRпр /1000∙h=1,1×28,175×6012,23/1000×0,55=207,038 кВт.

Выбираем электродвигатель типа А3-315М-2, N=200 кВт [см.5, таблица 31].

4 Технико-экономические показатели сушилки

4 Технико-экономические показатели сушилки

Технологические показатели работы сушилки

Производительность:

![]() =13 т/ч=3,611 кг/с.

=13 т/ч=3,611 кг/с.

Удельная производительность по испарённой влаге (напряжение по влаге):

A=180 кг/(м3 ∙ч).

Удельный объёмный расход сушильного агента:

υ= Vt1 /Vсуш =39,905/40,160=0,994 м3 /(м3 ∙с).

Энергетические показатели работы сушилки

Тепловой КПД процесса сушки:

η1 = Qи /Qобщ =5319,895/5741,108=0,927,

где Qобщ =Qи +Qм +Qпот =5319,895+220,413+200,8=5741,108 кДж/с.

Термический КПД сушилки:

η2 = (J1 -J2 )/J1 =(433,063-411,336)/433,063=0,05.

Коэффициент теплового напряжения:

Bt =(t1 -t2 )/t1 =(350-90)/350=0,743.

Удельный расход природного газа на 1 кг испарённой влаги:

dB =B/W=0,203/2,008=0,101 кг/кг.

![]()

Удельный расход природного газа на 1 кг высушенного материала:

dG

=B/![]() =0,203/1,603=0,127 кг/кг.

=0,203/1,603=0,127 кг/кг.

Удельный расход тепла на 1 кг испарённой влаги:

dQ =Qобщ /W=5741,108/2,008=2859,118 кг/кг.

Удельный расход электроэнергии на 1 кг испарённой влаги:

dN =ΣNi /W=(1,1+3,0+1,1+1,1∙3+55,0+200,0)/2,008=131,225 кДж/кг=

=0,036 (кВт·ч)/кг,

где N1 =1,1 кВт – ленточный транспортер;

N2 =3,0 кВт – винтовой транспортер;

N3 =1,1 кВт – шлюзовый дозатор (под бункером-питателем);

N4 =1,1 кВт – шлюзовый затвор (под циклоном-разгрузителем);

N5 =1,1 кВт – шлюзовый затвор (под циклоном-очистителем);

N6 =1,1 кВт – шлюзовый затвор (после винтового транспортера);

N7 =55,0 кВт – вентилятор подачи воздуха на горение;

N8 =200,0 кВт – вентилятор-дымосос.

![]()

Список использованных источников

1 Процессы и аппараты химической технологии. Справочные материалы. Сост. канд. техн. наук Орлов В.П. Екатеринбург: УГЛТУ, 2002. – 121 с.

2 Ведерникова М.И., Орлов В.П., Терентьев В.Б., Штеба Т.В., Кожевников Н.П. Проектирование сушильных установок для сушки измельченной древесины. Ч. I. Технологические и гидродинамические расчеты сушилок. Екатеринбург: УГЛТА, 2001. 40 с.

3 Ведерникова М.И., Старцева Л.Г., Орлов В.П., Терентьев В.Б. Проектирование сушильных установок для сушки измельченной древесины. Ч. II. Технологические и гидродинамические расчеты сушилок. Екатеринбург: УГЛТА,2001.44 с.

4 Ведерникова М.И., Старцева Л.Г., Орлов В.П., Терентьев В.Б. Проектирование сушильных установок для сушки измельченной древесины. Ч. III. Примеры расчетов сушилок. Екатеринбург: УГЛТА, 2001. 44 с.

5 Ведерникова М.И. Гидравлические расчеты. Ч. I. Расчет и выбор насосов и вентиляторов. Екатеринбург: УГЛТА, 2000. 40 с.

6 Старцева Л.Г., Ведерникова М.И. Гидравлические расчеты. Ч. II. Примеры расчетов и выбора насосов и вентиляторов. Екатеринбург: УГЛТА, 2000. 44 с.

7 Ведерникова М.И., Таланкин В.С., Панова Т.М. Общие требования к выполнению и оформлению курсовых и дипломных проектов (работ). Требования к текстовой части. Ч. I. Екатеринбург, УГЛТУ, 2002. 56 с.

8 Ведерникова М.И., Таланкин В.С., Панова Т.М. Общие требования к выполнению и оформлению курсовых и дипломных проектов (работ). Требования к графической части. Ч. II. Екатеринбург, УГЛТУ, 2002. 50 с.

9 Основные процессы и аппараты химической технологии. Пособие по проектированию / Под ред. Ю.И.Дытнерского. М.: Химия, 1991. 495 с.

| |||||

| |||||

| |||||

| |||||

|

Смотреть все комментарии (13)

Работы, похожие на Реферат: Расчёт аэрофонтанной сушилки

Меню |

||||

| Главная Рефераты Благодарности |

||||

Опрос |

||||

|

|

||||

Министерство образования и науки

Министерство образования и науки

Средняя температура топочных газов на выходе из топки

без учета диссоциации углекислого газа и паров воды:

Средняя температура топочных газов на выходе из топки

без учета диссоциации углекислого газа и паров воды:

3) Определяем tм1

для точки В. Принимаем, что сушка материала проходит в первом периоде (J1

≈J2

), тогда tм1

=θ2

=60 °С.

3) Определяем tм1

для точки В. Принимаем, что сушка материала проходит в первом периоде (J1

≈J2

), тогда tм1

=θ2

=60 °С. Теплосодержание подсасываемого воздуха при t0

и х0

:

Теплосодержание подсасываемого воздуха при t0

и х0

: