СОДЕРЖАНИЕ

| Введение………………………………………………………………….. |

5 |

| 1. Задание…………………………………………………………………… |

6 |

| 2. Расчет трудозатрат, простоев, количества рабочих и коэффициента технической готовности……………………………………………………. |

7 |

| 3. Готовой и месячный планы эксплуатации автомобилей и лесовозных машин……………………………………………………………………....... |

13 |

| 4. Расчет предпусковой подготовки двигателя…………………………… |

18 |

5. Избирательный перенос при трении…………………………………….

5.1. Изготовление поршневых колец………………………..…………...

|

22

26

|

| Библиографический список……………………………………………… |

30 |

Введение

В условиях современного технического прогресса в лесной промышленности осуществляется программа механизации и автоматизации производства.

Рациональная организация технической эксплуатации оборудования позволяет повысить производительность труда и снизить расходы на содержание оборудования за счет увеличения использования рабочего времени и повышения надежности.

Внедрение специального лесозаготовительного оборудования на лесозаготовительных предприятиях коренным образом изменило технологические проблемы лесоразработок.

Рост технической оснащенности лесозаготовительных предприятий требует от работников лесной промышленности непрерывного совершенствования методов эксплуатации применяемой техники, так как плохое использование машин является одной из причин низкой производительности труда на лесозаготовках.

Эффективность использование тракторов и автомобилей в значительной степени зависит от технического состояния наиболее сложного и дорогостоящего агрегата – двигателя, долговечность и безотказность работы которого определяется климатическими условиями, нагрузочными, скоростными, температурными режимами работы, качеством обслуживания и многими другими факторами. Влияние этих факторов усиливается с понижением температуры окружающей среды. Изучению пусковых износов и разработке эффективных средств предпусковой подготовки посвящено большое количество работ, выполненных в различных отраслях народного хозяйства, эксплуатирующих тракторы и автомобили. Выводы этих работ крайне противоречивы.

1. ЗАДАНИЕ

Для парка лесозаготовительных машин ЛПХ (Табл. 1) необходимо выполнить следующие расчеты:

1. Определить количество капитальных ремонтов, технических уходов №1, №2, №3, сезонных уходов;

2. Рассчитать трудозатраты на техническое обслуживание и текущий ремонт;

3. Рассчитать необходимое количество рабочих для выполнения работ по техническому обслуживанию и текущему ремонту;

4. Рассчитать простой машины в технических уходах и ремонтах;

5. Определить плановый коэффициент технической готовности парка лесосечных машин и лесовозных автомобилей;

Реклама

6. Создать неснижаемый оборотный фонд агрегатов и узлов, необходимых для поддержания работоспособного состояния парка машин ЛПХ при агрегатном методе ремонта.

Таблица 1.

Марка

машины

|

Количество

машин

|

Годовой объем работ на одну машину |

Примечание

|

| Мотто-часов |

пробег

|

| ЛП – 19 |

15 |

850 |

- |

Оборудование новое |

| ЛП – 30Б |

5 |

900 |

- |

| ЛТ – 65Б |

6 |

1100 |

- |

| МАЗ – 509 А +ГКБ – 9383 |

18 |

95000 |

Для разработки годового и месячного плана эксплуатации автомобилей и лесосечных машин (Табл. 2)

7. Определить годовой пробег автомобилей на вывозке древесины;

8. Рассчитать количество лесосечных автомобилей, необходимых выполнения плана;

9. Составить упрощенный план эксплуатации автомобилей в течении года (по месяцам);

10. На наиболее напряженный месяц эксплуатации автомобилей и лесосечных машин (декабрь – март) составить график работы, технического обслуживания и ремонта основных марок лесозаготовительного оборудования.

Таблица 2.

| Годовой план вывозки лесопункта, тыс.м3

|

Среднее расстояние вывозки, км |

Средняя рейсовая нагрузка, м3

|

Марка автопоезда |

| 170 |

65 |

21 |

МАЗ – 509А |

2. РАСЧЕТ ТРУДОЗАТРАТ ПРОСТОЕВ, КОЛИЧЕСТВА РАБОЧИХ И КОЭФФИЦИЕНТА ТЕХНИЧЕСКОЙ ГОТОВНОСТИ

Количество капитальных ремонтов, технических уходов, трудозатрат и простоев машин на их выполнение, а так же количества рабочих, необходимых для обслуживания и ремонта заданного парка машин, определяется по методике, приведенной в /2, с. 217 - 274/. При этом учитывается принципы цикличности и совмещаемости технических уходов и капитальных ремонтов. Количество технических обслуживаний  производится по формулам (1), (2), (3), (4) соответственно: производится по формулам (1), (2), (3), (4) соответственно:

где  – годовая наработка парка – годовая наработка парка  машин одной марки определяется по формуле (5); машин одной марки определяется по формуле (5);

– периодичность технического обслуживания ТО – 1, ТО – 2, ТО – 3. – периодичность технического обслуживания ТО – 1, ТО – 2, ТО – 3.

|

(5) |

Общие трудозатраты  и простои и простои  на техническое обслуживание машин включают трудозатраты и простои на все виды уходов n

машин и определяются по формулам (6) и (7) соответственно. на техническое обслуживание машин включают трудозатраты и простои на все виды уходов n

машин и определяются по формулам (6) и (7) соответственно.

|

(6) |

|

(7) |

где  - нормативные трудоемкости технических уходов; - нормативные трудоемкости технических уходов;

- нормативные продолжительности технических уходов и капитальных ремонтов. - нормативные продолжительности технических уходов и капитальных ремонтов.

Трудозатраты и простои на текущие ремонты, выполняемые по потребности, рассчитываются по нормативам, отнесенным на 100 м. ч.

работы трактора или 1000 км

. пробега автомобиля, формула (8):

|

(8) |

где  - нормативные трудозатраты на текущий ремонт. - нормативные трудозатраты на текущий ремонт.

Численность рабочих, занятых на ремонте и техобслуживании, определяется по формуле (9):

|

(9) |

где  - суммарные трудозатраты на техническое обслуживание и ремонт машин; - суммарные трудозатраты на техническое обслуживание и ремонт машин;

- годовой фонд рабочего времени (4), определяемый по формуле (10): - годовой фонд рабочего времени (4), определяемый по формуле (10):

|

(10) |

где  - число календарных дней в году; - число календарных дней в году;

- число выходных дней в году; - число выходных дней в году;

- число дней очередных отпусков в году; - число дней очередных отпусков в году;

- число праздничных дней в году; - число праздничных дней в году;

- количество часов в смене; - количество часов в смене;

Реклама

- коэффициент полезного действия рабочего времени. - коэффициент полезного действия рабочего времени.

Коэффициент технической готовности определяется по формуле (11):

, , |

(11) |

где  - машино-дни в исправном состоянии; - машино-дни в исправном состоянии;

- машино-дни в хозяйстве; - машино-дни в хозяйстве;

- коэффициент, учитывающий соотношение календарных и рабочих дней в году, определяемый по формуле (12). - коэффициент, учитывающий соотношение календарных и рабочих дней в году, определяемый по формуле (12).

|

(12) |

Для трелевочного трактора ЛП - 17.

По заданию годовой объем работы на одну машину  м.ч. м.ч.

Принимаем число рабочих равным N

раб

= 4.

Результаты всех расчетов приведены в таблице 3.

Таблица 3. – Результаты расчета трудозатрат, простоев, количества рабочих и

| Марка машины |

Виды ТО и ремонта

|

Периодичность ТО и ремонта |

Трудоемкость чел. час на 100 мото-час или 1000 км. пробега |

Простои час на 100 мото-час или 1000 км. пробега |

Количество ТО и ремонтов, шт. |

Трудозатраты чел. ч |

Простои, дни |

Количество рабочих, КТГ

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

ЛП–17

N=15

W=850

|

ЕО

ТО-1

ТО-2

ТО-3

СО

ТР

КР

|

Ежесменно

100

300

900

2 раза в год

по потребности

3600

|

0,7

7

18

35

3

35/100

-

|

0,6

4

10

14

7

10/100

25 дней

|

-

81

31

10

30

-

3

|

-

567

558

350

90

4462

-

Σ 6027

|

-

46

44

20

30

182

75

Σ 397

|

|

ЛП–30Б

N=5

W=900

|

ЕО

ТО-1

ТО-2

ТО-3

СО

ТР

КР

|

Ежесменно

50

250

1000

2 раза в год

по потребности

3600

|

0,8

7

16

34

10

41/100

-

|

0,6

4

10

14

7

14/100

30 дней

|

-

30

10

3

10

-

1

|

-

210

160

102

100

1845

-

Σ 2417

|

-

17

14

6

10

90

30

Σ 167

|

|

ЛТ-65Б

N=6

W=1100

|

ЕО

ТО-1

ТО-2

ТО-3

СО

ТР

КР

|

Ежесменно

100

300

900

2 раза в год

по потребности

4500

|

0,7

6

16

32

12

33/100

-

|

0,5

4

10

14

7

9/100

25 дней

|

-

44

14

5

12

-

1

|

-

264

224

160

144

2178

Σ 2970

|

-

125

20

10

12

84

25

Σ 176

|

|

МАЗ-509А +ГКБ9383

N=18

W=95000

|

ЕО

ТО-1

ТО-2

СО

ТР

КР

|

Ежесменно

1200

6000

2 раза в год

по потребности

110000

|

0,6

6

27

5

14/1000

-

|

0,4

4

14

3

4/1000

22 дня

|

-

293

102

36

-

11

|

-

1758

2754

180

23940

-

Σ 28632

|

-

167

204

15

977

242

Σ 1605

|

|

Примечание: 6-и дневная рабочая неделя при 7-и часовом рабочем дне.

Неснижаемый оборотный фонд агрегатов и узлов, необходимый для поддержания работоспособного состояния парка машин ЛПХ при агрегатном методе ремонта создается на основе рекомендаций /3, стр. 208-210/.Результаты формирования представлены в таблице 3.

Таблица 4. – Неснижаемый оборотный фонд агрегатов и узлов

| Наименование машины |

Наименование агрегата, узла |

Число

списанных

машин

|

Расчетное число

агрегатов и

узлов

|

Установленное число агрегатов и узлов |

| 1 |

2 |

3 |

4 |

5 |

ЛП- 17

|

Двигатель |

15

|

0,4 |

1 |

| Муфта сцепления |

0,4 |

1 |

| Пусковой двигатель |

0,4 |

1 |

| Топливный насос |

0,4 |

1 |

| Форсунка |

0,4 |

1 |

| Радиатор водяной |

0,4 |

1 |

| Подвеска |

0,5 |

2 |

| Рукоять |

0,5 |

2 |

| Гидроцилиндр стрелы |

0,6 |

2 |

ЛП-30Б

|

Двигатель |

5

|

0,4 |

| Пусковой двигатель |

0,5 |

2 |

| Насос масленый |

0,5 |

2 |

| Насос топливный |

0,5 |

2 |

| Форсунка |

0,4 |

1 |

| Водяной насос |

0,4 |

1 |

| Радиатор водяной |

0,4 |

1 |

| Радиатор масленый |

0,4 |

1 |

ЛТ-65Б

|

Двигатель |

6

|

0,3 |

1 |

| Пусковой двигатель |

0,3 |

1 |

| Радиатор водяной |

0,2 |

1 |

| Коробка передач |

0,3 |

1 |

| Задний мост |

0,3 |

1 |

| Бортовая передача |

0,3 |

1 |

МАЗ – 509А + ГКБ-9383

|

Двигатель |

18

|

0,3 |

1 |

| Сцепление |

0,3 |

1 |

| Насос высокого давления |

0,6 |

2 |

| Форсунка |

0,3 |

1 |

| Радиатор водяной |

0,4 |

1 |

| Насос водяной |

0,5 |

2 |

| Компрессор |

0,3 |

1 |

| Генератор |

0,3 |

1 |

| Стартер |

0,2 |

1 |

3. ГОДОВОЙ И МЕСЯЧНЫЙ ПЛАН ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ И ЛЕСОВОЗНЫХ МАШИН

Годовой пробег автомобилей на вывозке древесины определяется по формуле (13):

|

(13) |

где  - годовой план вывозки лесопункта, тыс.м3

; - годовой план вывозки лесопункта, тыс.м3

;

- средняя нагрузка на рейс; - средняя нагрузка на рейс;

- среднее расстояние вывозки. - среднее расстояние вывозки.

км км

|

Расчет количества лесовозных автомобилей, необходимого для выполнения плана производится по формуле (14);

|

(14) |

где  - годовой пробег одной машины. - годовой пробег одной машины.

|

(15) |

Таблица 5. – План эксплуатации лесовозных автомобилей по месяцам

| Марка автомобиля |

Объем вывозки, %, тыс.м3

|

| Годовой |

По кварталам года, % |

| МАЗ – 509А |

170 |

1 кв. |

2 кв. |

3 кв. |

4 кв. |

| 42% |

17% |

13% |

28% |

| По кварталам года, тыс.м3

|

| 71,4 |

28,9 |

22,1 |

47,6 |

| янв |

Фев |

март |

апр |

май |

июнь |

июль |

авг |

сен |

окт |

Нояб |

Дек |

| По месяцам года, % |

| 16 |

15 |

11 |

6 |

5 |

6 |

4 |

4 |

5 |

7 |

10 |

11 |

| По месяцам года, тыс.м3

|

| 23,8 |

23,8 |

23,8 |

10,2 |

8,5 |

10,2 |

6,8 |

6,8 |

8,5 |

11,9 |

17 |

18,7 |

График работы, технического обслуживания и ремонта, основных марок лесозаготовительного оборудования

График работы, технического обслуживания и ремонта составляются для машины ЛП – 19, ЛП – 30Б и лесовозного автомобиля МАЗ – 509А.

Дата выполнения первого (с начала месяца) технического обслуживания  определяется по формуле (15); определяется по формуле (15);

где  - количество дней работы трактора (машины) с начала месяца до ТО-1; - количество дней работы трактора (машины) с начала месяца до ТО-1;

- количество календарных выходных и праздничных дней за период работы трактора до ТО-1 (по календарю); - количество календарных выходных и праздничных дней за период работы трактора до ТО-1 (по календарю);

- периодичность ТО-1 и наработка после последнего ТО-1. - периодичность ТО-1 и наработка после последнего ТО-1.

Дата следующего в этом месяце ТО-1 рассчитывается от даты предыдущего ТО-1 по формуле (16):

|

(16) |

Даты остальных ТО и ТР определяются по подобным формулам, в которые подставляются соответствующая периодичность и наработка после последнего ТО.

Для первого ЛП – 17 планируемая месячная наработка составит:

мотто-час мотто-час

|

Количество ТО – 3:

Количество ТО – 2:

Количество ТО – 1:

Простои на ТО и ремонт

ч ч

|

ч ч

|

Общие простои на ТО и Р:

ч

. ч

. |

Количество дней простоев:

дн. дн.

|

Количество рабочих дней в месяце:

дн. дн.

|

Сменная наработка:

мотто-час. мотто-час.

|

Дата ТО-3

. . |

Коэффициент технической готовности:

. . |

Отношение числа дней в месяце к числу рабочих дней месяце:

. . |

Результаты приведены в таблице 6.

4. РАСЧЕТ ПРЕДПУСКОВОЙ ПОДГОТОВКИ ДВИГАТЕЛЯ

Для двигателя ЯМЗ – 238 требуется рассчитать:

1. Расход тепла на предпусковой разогрев от начальной температуры  0

С

до средней конечной температуры

0

С

до средней конечной температуры  0

С

при продолжительности разогрева 20 мин

, 1 ч., 2 ч., 5ч.,16ч.; 0

С

при продолжительности разогрева 20 мин

, 1 ч., 2 ч., 5ч.,16ч.;

2. Коэффициент полезного использования тепла, расходуемого в процессе предпусковой тепловой подготовки;

3. Выбрать оптимальную по топливной экономичности продолжительность предпускового разогрева;

4. Построить графики зависимости тепло-производительности средств тепловой подготовки двигателя, расхода тепла и коэффициент полезного использования тепла от продолжительности предпускового разогрева двигателя.

Баланс тепла, подводимого к двигателю в процессе предпусковой подготовки  , состоит из двух частей: полезного использования на разогрев , состоит из двух частей: полезного использования на разогрев  и тепловых потерь и тепловых потерь  , рассчитывается по формуле(17): , рассчитывается по формуле(17):

|

(17) |

Количество тепла, необходимого для разогрева двигателя  , от начальной температуры , от начальной температуры  0

С

до средней конечной температуры 0

С

до средней конечной температуры  0

С

не зависит от продолжительности разогрева τ. 0

С

не зависит от продолжительности разогрева τ.

, , |

(18) |

где  - масса и теплоемкость систем двигателя. - масса и теплоемкость систем двигателя.

Величина тепловых потерь  возрастает с увеличением тепловой подготовки двигателя τ возрастает с увеличением тепловой подготовки двигателя τ

, , |

(19) |

где  - коэффициент теплоотдачи двигателя, ккал/(м2

К); - коэффициент теплоотдачи двигателя, ккал/(м2

К);

- поверхность охлаждения двигателя и охлаждающей поверхности водяного радиатора, м2

. - поверхность охлаждения двигателя и охлаждающей поверхности водяного радиатора, м2

.

Поэтому общий расход тепла зависит от продолжительности предпускового разогрева

|

(20) |

где q

- тепло-производительность (мощность применяемых средств предпусковой подготовки, которые, в свою очередь, выбираются с учетом принятой величины).

, , |

(21) |

где  - условная теплоемкость двигателя - условная теплоемкость двигателя

, ккал/К, , ккал/К, |

(22) |

где  - масса (кг.)

и теплоемкость (ккал/кг К)

металла, моторного масла и охлаждающей жидкости двигателя. - масса (кг.)

и теплоемкость (ккал/кг К)

металла, моторного масла и охлаждающей жидкости двигателя.

Примем  ; ;  ; ;

Отсюда

(23) (23)

Коэффициент теплоотдачи  зависит от расположения (защищенности) двигателя на транспорте, утепления и скорости охлаждения, скорости ветра. зависит от расположения (защищенности) двигателя на транспорте, утепления и скорости охлаждения, скорости ветра.

Для автомобильных двигателей  принимается в пределах 15 ккал/(м2

чК) принимается в пределах 15 ккал/(м2

чК)

Коэффициент полезного использования тепла К

определяется отношением необходимого тепла QP

к общему количеству израсходованного тепла Q

общ

рассчитывается по формуле (24):

|

(24) |

Результаты расчетов q

,

Q

общ

, К

приведем в виде таблицы и графических зависимостей. При этом следует учесть, что в полученных данных Q

общ

,

Q

пот

не учтены потери тепла в процессе подвода теплоносителя от источника тепла до двигателя.

В некоторых случаях эти дополнительные потери могут существенно повлиять на выбор теплоносителя и оценку эффективности и экономичности средств и способов предпусковой тепловой подготовки двигателя.

Данные по двигателю ЯМЗ – 238:

Площадь двигателя F

= 4м2

;

Масса двигателя G

мет

= 750 кг

;

Масса охлаждающей жидкости G

ож

= 35 кг;

Масса масла при G

м

= 23,4 кг

.

Результаты расчетов приведены в таблице 7.

Таблица 7 – Результаты расчетов предпусковой тепловой подготовки двигателя.

Время разогрева  , час , час |

Теплопроизводительность, q

ккал/час |

Общий расход тепла, Q

ккал |

Коэффициент полезного использования тепла К

|

Расход тепла на разогрев масла, Q

м

ккал |

Процент затрат на разогрев масла |

1/3

1

2

5

16

|

31060

11411

6569

3834

3023

|

10834

12835

15835

24835

57835

|

0,91

0,77

0,62

0,40

0,17

|

785 |

7,24 |

| 1185 |

9,23 |

| 1785 |

11,27 |

| 3585 |

14,44 |

| 10185 |

17,61 |

На основании расчетных данных таблицы 7 строим графики зависимости теплопроизводительности средств тепловой подготовки двигателя, расхода тепла и коэффициента полезного использования тепла от продолжительности предпускового разогрева двигателя ( ). ).

5. ИЗБИРАТЕЛЬНЫЙ ПЕРЕНОС ПРИ ТРЕНИИ

Избирательный перенос (ИП) – это комплекс физико-химических явлений на контакте поверхностей при трении, который позволяет преодолеть ограниченность ресурса трущихся сочленений машин и снизить потери на трение. ИП есть особый вид трения, который обусловлен самопроизвольным образованием в зоне контакта неокисляющейся тонкой металлической пленки с низким сопротивлением сдвигу и неспособной наклепываться. На пленке образуется в свою очередь полимерная пленка, которая создает дополнительный антифрикционный слой.

Весьма полезным свойством ИП является также свойство работать в средах, где трение при граничной смазке не может эффективно выполнять свои функции. ИП проявляет способность перестройки защитных систем, которые варьируются в зависимости от свойств среды, являющейся исходным материалом для образования системы снижения износа и трения.

ИП применен или апробирован в машинах: самолетах, автомобилях, станках, паровых машинах, дизелях тепловозов, прессовом оборудовании, редукторах, оборудовании химической промышленности, механизмах морских судов, магистральных нефтепроводах, электробурах, холодильниках, гидронасосах, нефтепромысловом оборудовании. ИП применяется также в приборах и может быть использован для повышения стойкости режущего инструмента при сверлении, фрезеровании, протягивании, дорновании и резьбонарезании.

ИП позволяет:

1. при изготовлении машин экономить металл (15-20%) за счет большей грузоподъемности (в 1,5-2 раза) пар трения;

2. увеличить срок работы машин (в 2 раза), сократить период приработки двигателей (в 3 раза) и редукторов (до 10 раз), соответственно сократить расход электроэнергии;

3. в подшипниках качения и скольжения уменьшить расход смазочных материалов (до 2 раз);

4. повысить КПД глобоидных редукторов с 0,7 до 0,85; винтовой пары с 0,25 до 0,5;

увеличить экономию драгоценных металлов (золота, платины, серебра) в приборах в 2-3 раза за счет большей надежности электрических контактов.

Анализ физических процессов при ИП проводился в сравнении с процессами, происходящими при граничном трении — наиболее изученном и широко распространенном в узлах трения машин и механизмов. При граничном трении основными факторами, определяющими износ поверхностей трения, являются:

— пластические деформации, приводящие к наклепу поверхностей и разрушению микронеровностей;

— окислительные процессы: образующиеся при трении окисные пленки, хотя и препятствуют схватыванию и глубинному вырыванию, хрупки и быстро разрушаются;

— внедрение отдельных участков поверхности одной детали в сопряженную поверхность другой, что при скольжении вызывает образование неровностей поверхностей и при многократном воздействии их разрушение;

— адгезионное схватывание, приводящее к переносу материала одной детали на другую и усиление изнашивания;

— наводороживание поверхностей трения деталей, что ускоряет изнашивание в зависимости от условий работы трущихся деталей более чем на порядок.

В связи с отмеченными факторами защита от износа должна быть многофакторной, вероятно, в некотором соответствии с перечисленными выше явлениями. Заметим, что применение для защиты от изнашивания только смазки хотя и предохраняет от схватывания (не весьма надежно), но не спасает от взаимного внедрения неровностей, пластического деформирования, окисления и разрушения окисных пленок и других необратимых процессов.

Почти все смазочные материалы содержат поверхностно-активные вещества (ПАВ), что предопределяет возможность пластификации поверхностных слоев материалов трущихся деталей и снижения сил трения . При обычном трении окисные пленки препятствуют проникновению среды (а в месте с ней и ПАВ) к металлу, в результате пластические деформации участков контакта охватывают более глубокие слои (рис. 1. а).

а) б)

Рис. 1. Схема распространения деформаций в местах контакта при граничной смазке (а) и ИП (б):

1 — чугун; 2 — сталь; 3 — окисные пленки; 4 — сервовитные пленки

При ИП оксидные пленки отсутствуют, в результате деформируется лишь сервовитная пленка; подповерхностные слои металла деформации не претерпевают (рис. 1. б). Поскольку молекулы ПАВ находятся в порах сервовитной пленки, не исключается скольжение и внутри пленки по принципу диффузионно-вакансионного механизма, но с малой затратой энергии. Все это снижает трение и изнашивание.

Создание условий в узле трения, при которых образуется сервовитная пленка:

● разработка металлоплакирующих смазочных материалов и присадок к ним (добавлением бронзовой пудры в трансмиссионное масло);

● разработка материалов, содержащих металлоплакирующий состав, обеспечивающий в процессе трения формирование сервовитной пленки (добавление латунных поршневых колец);

● разработки конструкционных мероприятий (бронзовые вставки или специальные металлоплакирующие элементы в конструкцию узла трения), обеспечивающие образование сервовитной пленки (ФАБО- финишная безабразивная обработка поверхностей деталей узлов).

В следствии выше сказанного ИП будем достигать методом добавления латунных поршневых колец, т.к. он является целесообразным более надешным и долгосрочным, но трудоемким. Для этого нам нужно организовать изготовление этих колец.

5.1 ИЗГОТОВЛЕНИЕ ПОРШНЕВЫХ КОЛЕЦ

Многообразие функций, которые выполняют кольца, с учетом особенностей конструкции поршневой группы у двигателей разных типов и назначения обусловили большое разнообразие конструкции как компрессионных, так и особенно маслосъемных колец.

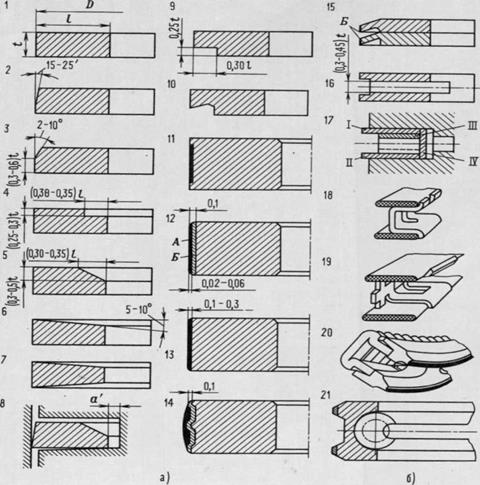

| Рисунок 2. Типы поршневых колец: а – компрессионных; б – маслосъемных |

|

| При положении поршня в в. м.т. давление в канавке первого кольца близко к давлению в цилиндре, а давление в канавке второго кольца составляет приблизительно 30% этой величины. |

|

Первое поршневое кольцо работает в наиболее тяжелых условиях. На преодоление трения поршневых колец приходится приблизительно 40-50%, а иногда до 60% всех механических потерь в двигателе. При этом, например, в карбюраторном двигателе с тремя поршневыми кольцами на первое кольцо приходится 60, на второе 30 и на третье 10% затрат энергии на трение колец.

Поэтому, для достижения ИП будем проводить замену 3-го компрессионного кольца в двигателе ЯМЗ 236, на латунное – марки ЛЖМц 59-1-1. ЛЖМц 59-1-1 это железисто-марганцовистая латунь. Содержит 59% Cu; 0,1…0,2% Al; 0,6…1,2% Fe; 0,5…0,8% Mn.

Техническая характеристика двигателя ЯМЗ 236.

| Тип двигателя |

Четырехтактный, дизельный, верхнеклапанный |

| Число цилиндров |

6 |

| Расположение цилиндров |

V – образное, с углом развала 90 |

| Порядок работы цилиндров |

1-4-2-5-3-6 |

| Диаметр цилиндров, мм |

130 |

| Ход поршня, мм |

140 |

| Рабочий объем цилиндров, л |

11,5 |

| Степень сжатия |

16,5 |

| Максимальная мощность, л.с. |

180 |

Технология изготовления латунных поршневых колец может быть различной, например:

1.Кольцо вытачивается на токарном станке из латунного прутка нужного размера. Недостатком этой технологии являются большие потери времени и материала. Достоинством - точность размеров и профиля кольца.

2. Кольцо изготавливается методом литья. Недостатком является значительная энергоемкость изготовления и нечеткость формы кольца. Полученное кольцо придется подвергать дополнительной механической и термической обработке. Достоинство - быстрота изготовления.

3. Кольцо изготавливается прокаткой. Недостаток - неровность форм, достоинство - простота изготовления.

Выберем 2-й способ изготовления - литьем. Индивидуальный стопочный метод снижает трудоемкость механической обработки, так как отход металла в стружку в 2÷3 раза меньше.

Для изготовления латунных поршневых колец этим способом, необходима специальная оснастка. Оснастка представляет собой бесцентрово-шлифовальный станок для обработки внутреннего и внешнего диаметра кольца, и торцешлифовальный станок для обработки торцов колец. Перед обработкой колец необходимо вырезать замок, только потом приступать к обработке. Поршневые кольца имеют прямой замок. Зазор в замке сжатого кольца, помещенного в цилиндр, должен быть 0,45 – 0,65 мм. Замки рядом расположенных колец должны быть разведены на поршне один относительно другого на 180˚.

Индивидуальные заготовки колец отливают стопочным методом, т. е. с расположением нескольких стопок (12÷18) с заформованными в каждой из них 6÷8 поршневыми кольцами стопкой (одна над другой) с единой литниковой системой и питателями.

После заливки, охлаждения и выбивки опок стопочная отливка имеет вид стержня с расположенными в вертикальном направлении по его периметру отливками индивидуальных заготовок поршневых колец.

Механическая обработка индивидуальных отливок поршневых колец начинается с обдирочного шлифования внутренней и наружной поверхностей одновременно нескольких заготовок (10÷16 шт.) на специальном бесцентрово-шлифовальном станке .

Оправка с широким шлифовальным кругом ,расположенным внутри набора заготовок ,вращаясь, перемещается в горизонтальном направлении, прижимая кругом заготовки к вращающимся резиновым роликам .Свободное перемещение оправки с шлифовальным кругом по направляющим и ее самоустанавливание в зависимости от изменения радиуса кривизны заготовки, при постоянстве давления, обеспечивают образование сложного криволинейного профиля заготовки поршневого кольца без копира.

При обдирочном шлифовании наружной поверхности заготовки поршневых колец надевают на стальной ролик и прижимают к нему резиновыми роликами . При обдирочном шлифовании удаляют литейные уклоны и снимают корку толщиной 0,2 мм. Затем предварительно шлифуют торцы заготовок поршневых колец на специальном торцешлифовальном станке, схема работы которого приведена на (рис. 3).

Заготовки поршневых колец помещают в загрузочный магазин с подающим цепным устройством 4, откуда двумя роликами 1 они перемещаются между направляющими линейками 3к двум шлифовальным кругам 2. Пройдя между шлифовальными кругами, обработанные заготовки поршневых колец попадают в приемный бункер. 5 – электродвигатель, 6 – муфта, 7 – редуктор.

Торцы обычно обрабатывают в несколько операций; на первой снимают припуск 0,1÷0,2 мм, а на последней 0,03÷0,05 мм на сторону.

В заключение всего выше сказанного – мы заменили 3-е компрессионное поршневое кольцо на латунное, обеспечели образование сервовитной пеленки в паре трения кольцо-гильза т.е. обеспечили все условия ИП (эффект безызносности), чем самым повысили долговечность ЦПГ.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Суранов Г.И. Техническая эксплуатация лесозаготовительного оборудования: метод. Указания по курсовому проектированию, контрольным работам и рабочая программа курса (для студентов-заочников специальности 170400)/Г.И. Суранов. - Ухта: УГТУ, 2005. - 27с.

2. Положение о техническом обслуживании и ремонте лесозаготовительного оборудования. - Москва: ЦНИИМЭ, 1979. - 237 с.

3. Положение об агрегатном ремонте лесозаготовительных машин и оборудования. - Химки: ЦНИИМЭ, 1985. - 77 с.

4. Прохоров В.Б. Эксплуатация машин в лесозаготовительной промышленности. - М., Лесная промышленность, 1978 г. - 304 с.

5. Суранов Г.И. Техническая эксплуатация лесозаготовительного оборудования: снижение износа деталей машин: Учебное пособие. - Ухта: УГТУ, 2000. - 205 с, ил.

6. Д. Н. Гаркунов. Триботехника (износ и безызносность): Учебник. 4-е изд., перераб. и доп. - М.: «Издательство МСХА», 2001. 616 с, ил.

7. Д.Н. Гаркунов. Триботехника (пособие для конструктора): Учебник для студентов вузов. 3-е изд., перераб. и доп. – М,: Машиностроение, 1999. – 336 с.

8. М.А. Рунец. Справочник автомобильного механика. Изд. 2-е, перераб. и доп. М., «Транспорт», 1976. 272 с.

9. В.В. Таболин. Устройство, эксплуатация, обслуживание и ремонт автомобилей КрАЗ В.В. Таболин, В.М. Круговой, Г.Н. Мамчур. – К. : Техника, 1986. – 208с., ил. – Библилгр.: 207 с.

|