Федеральное агентство по образованию Хакасский технический институт — филиал

Красноярского государственного технического

Университета

Резание конструкционных материалов и металлорежущие станки

Учебно-методическое пособие

Абакан - 2006

УДК 621 91 914 02

Л25

Резание конструкционных материалов, режущие инструменты и станки: Учебное пособие для студентов специальности 151001.65 по дисциплине «Металлорежущие станки и промышленные роботы» очной и заочной форм обучения / Сост. С.Г.Ларионов. Красноярск; КГТУ, 2006. 136 с.

Печатается по решению редакционно-издательского совета университета

© КГТУ, 2006 Редактор Н.Ф.Смирнова

Подп. в печать 12.12.05. Формат бумаги 60х84/16. Бумага тип.

№1. Усл. печ. л. 6,8. Уч-изд. 6,8. Тираж 150 экз. Заказ С.569.

Отпечатано в ХТИ -филиале КГТУ

655017, Абакан, ул. Щетинкина, 27

1.ВВЕДЕНИЕ

Металлорежущие станки (МРС) являются основным видом заводского оборудования, предназначенным для производства всех современных машин, приборов, инструментов и других изделий, поэтому количество металлорежущих станков, их технический уровень в значительной степени характеризуют производственную мощь страны.

Станкостроительная промышленность является материальной основой технического прогресса в машиностроении. Поэтому она должна развиваться опережающими темпами по сравнению с другими отраслями производства.

Тело деталей машин ограничено геометрическими поверхностями, возникающими в процессе обработки. Это в основном плоскость, цилиндрическая и конусная поверхности, линейчатая и шаровая поверхности, имеющие определенную протяженность и взаимное расположение.

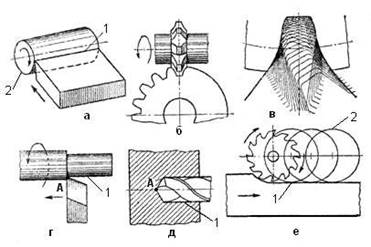

Поверхности обрабатываемых деталей можно рассматривать как непрерывное множество последовательных геометрических положений (следов) движущейся производящей линии, называемой образующей, по другой производящей линии, называемой направляющей. Например, для получения плоскости необходимо образующую прямую линию 1 перемещать по направляющей прямой линии 2 (рис.1,а

).

Рис.1. Схемы образования поверхностей

Цилиндрическая поверхность может быть получена при перемещении образующей прямой линии 1 по направляющей линииокружности (рис.1,б

) или образующей окружности 1 вдоль направляющей прямой линии 2 (рис.1,в

). Рабочую поверхность зуба цилиндрического колеса можно получить, если образующую линию — эволъвенту 1 передвигать вдоль направляющей 2 (рис.1,г

) или, наоборот, образующую прямую 1 — по направляющей — эвольвенте 2

Реклама

(рис.1,д

).

Рассмотренные поверхности называют обратимыми, так как их форма не изменяется, если поменять местами образующие линии с направляющими. В противоположность им этого нельзя сделать при образовании необратимых поверхностей. Например, если левый конец образующей прямой линии 1 перемещать по направляющей окружности 2, то получим круговую коническую поверхность (рис.1,е

). Но если окружность 2 сделать образующей и переместить вдоль направляющей прямой, то конус не получится. В этом случае необходимо, чтобы по мере перемещения окружности к точке О ее диаметр изменялся, достигая в вершине нуля. Такие поверхности называют также поверхностями с изменяющимися производящими линиями, в противоположность поверхностям, у которых производящие линии постоянны (рис.1,а

- д

).

Большинство поверхностей деталей машин может быть образовано при использовании в качестве производящих линий прямой линии, окружности, эвольвенты, винтовой и ряда других линий. В реальных условиях обработки производящие линии не существуют. Они воспроизводятся комбинацией согласованных между собой вращательных и прямолинейных перемещений инструмента и заготовки. Движения, необходимые для образования производящих линий, называют рабочими формообразующими движениями. Они могут быть простыми, состоящими из одного движения, и сложными, состоящими из нескольких простых движений. Существует четыре метода образования производящих линий: копирования, обката, следа и касания.

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией. Например, при получении цилиндрической поверхности (рис.2,а

) образующая линия 1 воспроизводится копированием прямолинейной кромки инструмента, а направляющая линия 2 — вращением заготовки. Здесь необходимо одно формообразующее движение — вращение заготовки. Для снятия припуска и получения детали заданного размера необходимо поперечное перемещение резца, но это движение (установочное) не является формообразующим. На рис.2,б

показан пример обработки зубьев цилиндрического колеса. Контур режущей кромки фрезы совпадает с профилем впадин и воспроизводит образующую линию. Направляющая линия получается прямолинейным движением заготовки вдоль своей оси. Здесь необходимы два формообразующих движения: вращение фрезы и прямолинейное перемещение заготовки. Кроме этого, для обработки последующих впадин заготовка должна периодически поворачиваться на угол, соответствующий шагу зацепления. Такое движение называют делительным.

Реклама

Метод обката (огибания) основан на том, что образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента, в результате его движений относительно заготовки. Форма режущей кромки отличается от формы образующей линии и при различных положениях инструмента является касательной к ней. На рис.2,в

показаны схемы обработки зубьев цилиндрического колеса по методу обката. Режущая кромка инструмента имеет форму зуба зубчатой рейки. Если сообщить вращение заготовке и согласованное с ним прямолинейное перемещение рейки вдоль ее оси, как в реечной передаче, то в своем движении относительно заготовки режущий контур инструмента займет множество положений. Их огибающей явится образующая линия в форме впадины колеса. Направляющая линия по предыдущему образуется прямолинейным перемещением инструмента или заготовки вдоль оси колеса. Для рассматриваемого случая требуется три формообразующих движения: вращение заготовки, перемещение инструмента вдоль своей оси, перемещение инструмента или заготовки вдоль оси зубчатого колеса.

Рис.2. Методы воспроизводства образующих линий

Метод следа состоит в том, что образующая линия получается как след движения точки — вершины режущего инструмента. Например, при точении образующая 1 (рис.2,г

) возникает как след точки А — вершины резца, а при сверлении (рис.2,д

) — сверла. Инструмент и заготовка перемещаются относительно друг друга таким образом, что вершина А режущего инструмента все время касается образующей линии 1. Направляющая линия получается вращением заготовки (рис.2,г

), сверла или заготовки (рис.2,д

). В обоих случаях требуется два формообразующих движения.

Метод касания основан на том, что образующая линия 1 является касательной к ряду геометрических вспомогательных линий 2, образованных реальной точкой движущейся режущей кромки инструмента (рис.2,е

).

Итак, образование различных поверхностей сводится к установлению таких формообразующих движений заготовки и инструмента, которые воспроизводят образующие и направляющие линии.

2. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущий станок является сложным пространственным механизмом, конечные звенья которого, совершая определенные движения, удаляют с заготовки слой материала для получения требуемых формы, размеров и качества поверхности.

Существует большое количество металлорежущих станков различных по назначению, техническим возможностям, размерам, производительности и другим параметрам. Совокупность всех типов и размеров выпускаемых станков и станков, намечаемых к выпуску в течение определенного периода времени, например за пятилетие, называется типажом. Типаж станков непрерывно увеличивается.

По классификации «Экспериментального научно-

исследовательского института металлорежущих станков» (ЭНИМС), все станки, выпускаемые серийно, делятся на девять групп. Каждая группа, в свою очередь, включает несколько типов станков (см. табл.).

2.1. ОБОЗНАЧЕНИЕ СТАНКОВ

Модель станка обозначают тремя или четырьмя (иногда с добавлением букв) цифрами:

- первая цифра указывает группу станка;

- вторая — тип;

| Станки |

Груп па |

Типы |

| 1 |

2 |

3 |

4 |

5 |

6 |

Токарн ые

|

1

|

Автоматы и полуавтоматы |

Револьверн ые

|

Сверлиль ноотрезные

|

Карусельн ые

|

Токарные

и лобовые

|

М |

| одношпи ндельные |

многошп

индельны

е

|

| Сверли льные, расточ ные |

2

|

вертикаль но-

сверлиль ные

|

Полуавтоматы |

Координа тно-

расточны

е

|

Радиальносверлильн ые

|

Расточны

е

|

одношпи ндельные

|

многошпин дельные

|

Шлиф овальн ые,

доводо чные

|

3

|

Круглош лифоваль ные

|

Внутриш лифоваль ные

|

Обдирочно шлифовальн ые

|

Специали зированн ые

шлифова льные

|

—

|

Заточные

|

П |

*Комб иниров

анные и другие

|

4

|

*Универ сальные

|

*Полуав томаты

|

*Автоматы

|

Электрох имически

е

|

Электроис кровые

|

—

|

Э

ул

|

Классификация металлорежущих станков

Ал ра

ли

ро

Продолжение таблицы

Зу л

Ш ни

| Зубо- и резбоо брабат ывающ ие |

5

|

Зубостро гальные (цилиндр ические колеса) |

Зуборезн ые (для

коническ их колес)

|

Зубофрезерные |

Для обработки

торцов зубьев колес

|

Резьбофр езерные

|

для

цилиндрич еских

колес,

шлицевых валов

|

для

червячных колес

|

Фрезер ные

|

6

|

Вертикал ьно-

фрезерны

е

консольн ые

|

Фрезерн ые

непрерыв ного действия

|

—

|

Копирова льные и

гравиров альные

|

Вертикаль ные

бесконсоль ные

|

Продольн ые

|

Строга льные, долбе

жные,

протяж ные

|

7

|

Продольные |

Поперечнострогальные

|

Долбежн ые

|

Протяжны

е

горизонтал ьные

|

—

|

П

в

|

одностое чные

|

двухсток чные

|

Разрез ные

|

8

|

Отрезные, работающие |

Правильн

оотрезные

|

Ленточные

|

Дисковые

|

Н |

токарным

резцом

|

абразивны

м кругом

|

фрикцион ным диском |

Разные

|

9

|

Муфто- и трубообр

абатываю щие

|

Пилонасе кательны

е

|

Правильно-

и

бесцентрово

-

обдирочные

|

—

|

Для испытания

инструмен тов

|

Делитель ные машины

|

о |

е

Ба м

*

изготавливаются по специальным заказам

- последние одна или две цифры указывают на один из характерных его размеров.

Буква между цифрами указывает на модернизацию станка, а буква после всех цифр — модификацию (видоизменение) базовой модели станка или его технологические особенности (например, повышенная точность).

Например, станок 2Н135 расшифровывается следующим образом: цифра 2 означает, что станок относится ко второй группе — сверлильный; Н — модернизированный; цифра 1 указывает на принадлежность станка к первому типу — вертикально-сверлильный; последние две цифры означают максимальный диаметр сверления 35мм.

Модели специализированных и специальных станков обозначают одной или двумя буквами, к которым добавляют также цифры, указывающие порядковый номер модели станка.

Например, Московский станкостроительный завод «Красный пролетарий» имеет индекс МК, Горьковский завод фрезерных станков - ГФ.

По степени специализации различают следующие станки:

1. универсальные станки – выполняют различные операции при обработке разнообразных деталей. Станки, используемые для более широкого диапазона работ, называют широкоуниверсальными. К универсальным станкам относится, например, токарно-винторезный станок 16К20, к широкоуниверсальным – фрезерный станок 6Р82Ш. Подобные станки используются в основном в еденичном, мелкосерийном производствах, а также в инструментальных цехах.

2. специализированные станки – обрабатывают детали сходные по конфигурации, но имеющие различные размеры. Например, ступенчатые валики, кольца подшипников качения, труб и т.п. К ним относят токарные многорезцовые станки, токарные станки для обработки коленчатых валов, зубообрабатывающие, резьбонарезные и другие станки. Применяются они как правило в серийном, крупносерийном производствах.

3. специальные станки - предназначенны для обработки одной определенной детали или деталей только одного типоразмера, например лопаток газовых турбин. Применяются станки в массовом производстве, в поточных линиях.

По степени точности различают станки пяти классов:

1. класс Н — станки нормальной точности; к нему относится большинство универсальных станков.

2. класс П — станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулированию.

3. класс В — станки высокой точности, достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулированию узлов и станка в целом.

4. класс А — станки особо высокой точности; при их изготовлении предъявляются еще более жесткие требования, чем при изготовлении станков класса В.

5. класс С — станки особо точные или мастер-станки, предназначенные для изготовления деталей станков классов А и В.

По массе различают станки: легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10 т). Тяжелые, в свою очередь, делятся на крупные

(10—30 т), собственно тяжелые (30—100 т) и особо тяжелые (более

100 т).

По своему устройству станки делятся: с ручным управлением (в основном универсальные станки), полуавтоматы (группа специализированных станков); автоматы (в основном специальные станки); станки с числовым программным управлением (используется в еденичном, мелкосерийном производствах, где происходит частая смена изготавливаемых деталей).

2.2. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Для получения на металлорежущем станке детали требуемой формы, размеров и качества поверхности, рабочим органам станка необходимо сообщить определенный, иногда довольно сложный комплекс согласованных друг с другом движений. Эти движения делят на основные (рабочие) и вспомогательные. К основным движениям относятся главное движение, называемое также движением резания (определяет скорость отделения стружки от заготовки), и движение подачи (обеспечивает непрерывность отделения стружки). Основные движения совершают режущий инструмент и заготовка. В некоторых станках имеют место и другие виды рабочих движений, например движение деления, обкатки и др. С помощью этих движений осуществляется процесс снятия стружки с обрабатываемой заготовки. Скорость главного движения определяется оптимальной скоростью резания, а величина подачи зависит от требований предъявляемых к качеству поверхности, например по шероховатости.

Вспомогательные движения необходимы для подготовки процесса резания, обеспечения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках. Например, к числу вспомогательных движений относят:

а) движения для настройки станка на заданные режимы резания;

б) движения для наладки станка в соответствии с размерами и

конфигурацией заготовки;

в) движения управления станком в процессе работы;

г) движения соответствующих рабочих органов для подачи и

зажима прутка или штучных заготовок;

д) движения для закрепления и освобождения рабочих органов

станка;

е) подвод режущего инструмента к заготовке.

Вспомогательные движения можно выполнять как автоматически, так и вручную. В станках-автоматах все вспомогательные движения автоматизированы и выполняются механизмами станка в определенные моменты времени в соответствии с технологическим процессом обработки детали.

Главное движение в металлорежущих станках бывает чаще всего двух видов — вращательное равномерное или прямолинейное равномерное (возвратно-поступательное). В отдельных станках главное движение может иметь более сложный характер, но определяется оно также через вращательное и поступательное движения. Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту.

Например:

- у станков токарной группы главным движением является вращение обрабатываемой заготовки;

- у фрезерных, шлифовальных и сверлильных — вращение инструмента;

- у долбежных, протяжных, некоторых зубообрабатывающих и других — возвратно-поступательное движение инструмента;

- у продольно-строгальных станков — возвратнопоступательное движение заготовки.

В некоторых станках главное движение получается в результате одновременного вращения заготовки и инструмента (например, при сверлении отверстий малого диаметра на токарных многошпиндельных автоматах).

Движение подачи у металлорежущих станков может быть непрерывным или прерывистым (периодическим), простым или сложным, состоять из нескольких самостоятельных движений или отсутствовать.

Например, у токарных, фрезерных, сверлильных и других станков движение подачи является непрерывным. Прерывистым движение бывает, например, у продольно-строгальных станков.

Примером сложного движения подачи может служить движение подачи в зубофрезерном станке при нарезании косозубого цилиндрического колеса. У круглошлифовальных станков несколько движений подачи — вращательное движение детали (круговая подача), продольное осевое перемещение детали или шлифовального круга (продольная подача) и, наконец, поперечная подача, сообщаемая шлифовальному кругу. В протяжных станках движение подачи отсутствует.

3. ТОКАРНЫЕ СТАНКИ

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладающие тенденции развития специальных токарных станков и станков автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процесса, продолжают развиваться и универсальные токарно-винторезные станки.

3.1. ТОКАРНО-ВИНТОРЕЗНЫЕ СТАНКИ

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия; обрабатывать торцовые поверхности; нарезать наружную и внутреннюю резьбы; сверлить, зенкеровать и развертывать отверстия; производить отрезку, подрезку и другие операции.

Основными параметрами токарно-винторезных станков являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между центрами, которое определяет наибольшую длину обрабатываемой детали. Кроме этих основных параметров важными размерами токарно-винторезных станков, регламентируемыми стандартами, являются: наибольший диаметр обрабатываемой заготовки над суппортом; минимальная и максимальная частота вращения шпинделя, а также количество частот вращения; минимальная и максимальная величина подачи; наибольший диаметр прутка, проходящего через отверстие шпинделя и другие параметры. Токарно-винторезные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 100 до 1250мм и более.

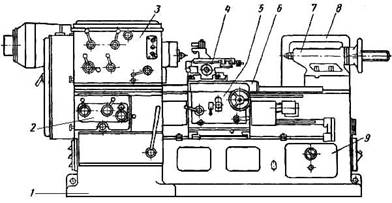

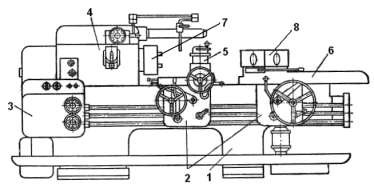

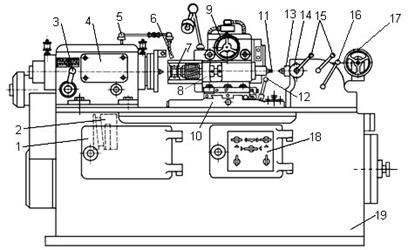

Серийный выпуск токарных станков был впервые начат на московском заводе «Красный пролетарий». Первым достаточно прогрессивным по тому времени токарно-винторезным станком с шестеренной коробкой скоростей явился станок ДИП-200, выпущенный в 1932 году. Затем эту модель модернизировали, в результате чего были созданы станки 1Д62М, 1А62, 1К62 и др. В свое время большое распространение получил станок 16К20 (см. рис.3.1) нормальной и повышенной точности. На базе этого станка созданы специализированные токарные станки различных видов. Станок состоит из следующих основных узлов: а

- передняя (шпиндельная) бабка; б

- суппорт; в

- задняя бабка; г

- фартук; д

- станина; е

- коробка подач; 1,4 - рукоятки управления коробкой скоростей; 2 - рукоятка установки нормального либо увеличенного шага резьбы и положения при нарезании многозаходных резьб; 3 - рукоятка установки правых и левых резьб; 5 - маховик ручного продольного перемещения суппорта; 6 - рукоятка ручного поперечного перемещения суппорта; 7 - рукоятка включения, выключения и реверсирования продольной и поперечной подач суппорта; 8, 9 - рукоятки включения, выключения и реверсирования вращения шпинделя; 10 - рукоятки управления коробкой подач и установки шага нарезаемой резьбы; 11 - штурвал ручного перемещения пиноли задней бабки; 12 – осевой режущий инструмент устанавливаемый в пиноль; 13 – резцедержатель; 14 – кран для подачи охлаждающей жидкости в зону резания; 15 - кнопки включения станка и подачи охлаждающей жидкости.

Рис.3.1. Токарно-винторезный станок 16К20

Токарные станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента. Это значительно упрощает наладку и подналадку станков. Существуют токарнокопировальные станки с двумя либо тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцовые поверхности сложной формы. Применение в токарных станках числового программного управления дает возможность полностью автоматизировать технологический процесс получения детали.

Развитие токарно-винторезных станков идет по пути повышения точности, совершенствования управления, увеличения диапазона скоростей и подач, дальнейшей отработки технологической оснастки. В токарно-винторезных станках вращение заготовки является главным движением, а движение суппорта с резцом - движением подачи; все остальные движения являются вспомогательными.

Токарно-винторезные станки имеют практически однотипную компоновку, основными узлами которых являются: станина; передняя (шпиндельная) бабка, в которой размещены коробка скоростей и коробка подач; суппорт, который состоит из резцедержателя, поперечных салазок и фартука; задняя бабка.

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются суппорт и задняя бабка.

Передняя бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель, вращающийся в подшипниках качения или скольжения. В корпусе передней бабки размещен также механизм коробки скоростей. В некоторых станках коробка скоростей размещена в передней тумбе станины. В этом случае коробка скоростей связана со шпинделем ременной передачей. Такие станки называются станками с разделенным приводом.

Задняя бабка служит для придания большей жесткости обрабатываемой детали (например, длинного вала малого диаметра), а также для закрепления режущих инструментов для получения и обработки отверстий (сверл, зенкеров, разверток, метчиков, плашек).

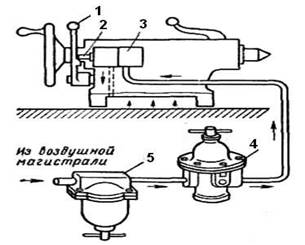

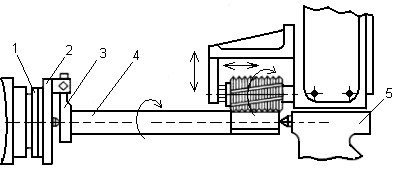

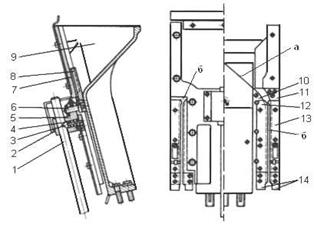

Относительно направляющей плиты корпус бабки может перемещаться в поперечном направлении с помощью винта. Такое смещение используется при получении конусной поверхности значительной длинны и с малым углом при вершине. В некоторых станках задняя бабка (рис.3.2) имеет пневматическое устройство для перемещения пиноли, а также облегчающее ручное перемещение ее по направляющим станины и предотвращающее износ направляющих. Такое устройство состоит из следующих основных элементов: воздушный трубопровод, подключенный к цеховой магистрали сжатого воздуха; фильтр влагоотделитель 5, в котором осаждается имеющаяся в воздухе влага; маслораспылитель 4, в котором воздух захватывает мелкие частицы масла, служащие для смазки клапана 3; трехходовой клапан 3 для впуска сжатого воздуха в специальную камеру на подошве основания задней бабки с целью создания «воздушной подушки». Подача воздуха включается при нажиме рукоятки 1, которая воздействует на толкатель 2 включающий клапан

3.

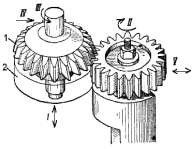

Рис.3.2. Задняя бабка токарного станка

Коробка подач служит для передачи вращения от шпинделя или от отдельного привода ходовому валу или ходовому винту, а также для изменения их частоты вращения с целью получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана с коробкой скоростей с помощью гитары сменных зубчатых колес. Второе назначение гитары – получение различного вида резьб (метрической, питчевой, дюймовой) за счет смены зубчатых колес.

Фартук предназначен для преобразования вращательного движения ходового вала либо ходового винта в прямолинейное поступательное движение суппорта, как в ручном, так и автоматическом режимах.

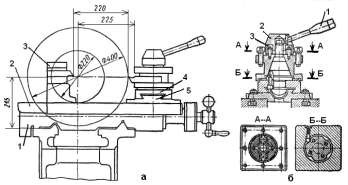

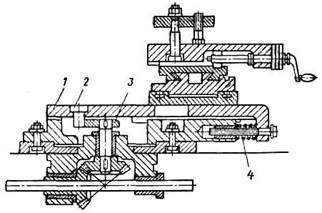

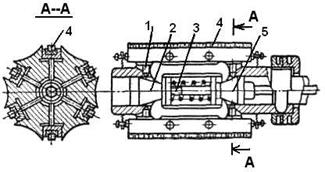

Суппорт (рис.3.3.а

) служит для закрепления режущего инструмента и сообщения ему движений продольной и поперечной подачи.

Рис.3.3. Суппорт а

и резцодержатель б

токарного станка

Суппорт состоит из каретки (нижних салазок) 1, которая перемещается по направляющим станины; поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном к оси заготовки направлении; поворотной части 5 с направляющими, по которым перемещается резцовая каретка (верхняя каретка) 4. Поворотную часть суппорта можно устанавливать под углом к линии центра станка. У суппорта имеется задний резцедержатель 3, который устанавливают на поперечных салазках и используют для прорезания канавок.

Резцедержатель станка 16К20 (рис.3.3.б

) можно фиксировать и надежно закреплять с помощью конусного сопряжения с опорой. Фиксация в основных четырех положениях осуществляется подпружиненным шариком, расположенным в резцедержателе и заскакивающим в гнезда конусного основания. При повороте резцедержателя рукояткой 1 вначале колпак 2 сходит по резьбе с центрального винта 3 опоры, затем подпружиненные фрикционные колодки, связанные со штифтами, прижимаются к расточке колпака и таким образом передают вращение на резцедержатель.

При зажиме вначале поворачивается колпак вместе с резцедержателем, а после фиксации резцедержателя колпак, преодолевая трение колодок, навинчивается на винт окончательно, надежно закрепляя резцедержатель.

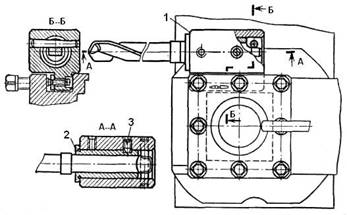

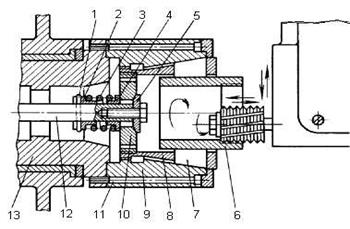

Для установки в резцедержатель осевого режущего инструмента для получения и обработки отверстий (сверл, метчиков, разверток), используют специальный держатель (рис.3.4).

Такое приспособление применяют как при ручной, так и при механической подачами каретки суппорта.

Рис.3.4. Держатель для осевого инструмента.

Держатель 1 устанавливают в ту позицию резцедержателя, которая имеет соответствующую маркировку, обозначающую сверло. В цилиндрическое отверстие держателя вставляют втулку 2 с коническим отверстием для инструмента и стопорят винтом 3. Совмещение осей режущего инструмента и шпинделя осуществляется перемещением поперечных салазок суппорта до совпадения визира с риской на каретке, обозначенной символом, идентичным нанесенному на резцедержателе.

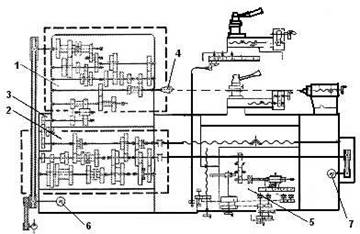

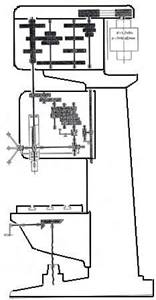

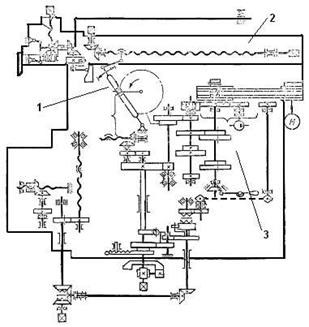

Кинематическая схема станка 16К20 представлена на рис.3.5.

Рис.3.5. Кинематическая схема станка 16К20

Основные механизмы станка: 1 – коробка скоростей (изменяет частоту вращения шпинделя), 2 – коробка подач (изменяет величину автоматической подачи суппорта и поперечных салазок), 3 – гитара сменных зубчатых колес (соединяет коробку скоростей и коробку подач, а также служит для изменения вида нарезаемой резьбы), 4 – шпиндель (на нем крепится патрон для закрепления заготовки), 5 – механизм фартука суппорта (служит для ручного перемещения суппорта и для соединения суппорта с ходовым валом и ходовым винтом), 6 – главный электродвигатель, 7 – двигатель для быстрого перемещения суппорта и поперечных салазок.

3.2. ТОКАРНО-ЗАТЫЛОВАЧНЫЕ СТАНКИ

Токарно-затыловочные станки служат для придания задней поверхности зубьев режущих инструментов (особенно фасонных) криволинейной формы (обычно спирали Архимеда).

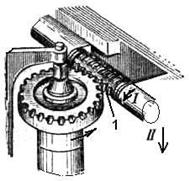

Затылованию чаще всего подвергаются фрезы. Процесс затылования заключается в том, что фрезу с предварительно профрезерованными канавками между зубьями закрепляют на станке.

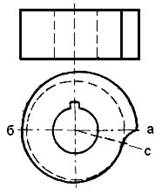

Для сообщения резцу возвратно-прямолинейного движения в поперечном направлении применяют кулачки специального профиля (чаще всего контур кулачка очерчивается по архимедовой спирали).

Кулачки делают сменными, с различным шагом спирали в соответствии с величиной падения затылка зуба фрезы. На рис.3.6 показан сменный кулачок затыловочного станка. Участок аbс

на кривой кулачка создает движение формообразования (в это время резец движется на затылуемую фрезу), а участок са

— вспомогательное движение (на этом участке резец быстро отводится назад).

Рис.3.6. Сменный кулачок затыловочного станка.

На кулачке имеется либо одна рабочая кривая abc

, либо несколько участков кривых (до четырех) для рабочих и холостых ходов резца. Если необходимо уменьшить скорость вращения кулачка, то их устанавливают в специальном суппорте (рис.3.7).

Рис.3.7. Суппорт токарно-затыловочного станка

Подвижная часть суппорта 1 с пальцем 2 прижимается к кулачку 3 пружиной 4. Движение подвижной части суппорта 1 вперед сопровождается сжатием пружины 4, которое происходит под действием рабочей кривой вращающегося кулачка, а возврат в исходное положение — под действием пружины по кривой кулачка для вспомогательных движений. В зависимости от вида затылуемого инструмента и характера затылования имеются различные схемы движений инструмента и заготовки при затыловании. Затылование дисковых фасонных фрез происходит при непрерывном и равномерном вращении фрезы и непрерывно повторяющемся возвратно-прямолинейном движении резца в поперечном направлении.

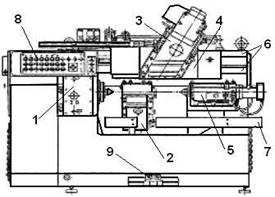

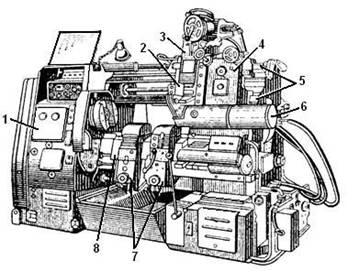

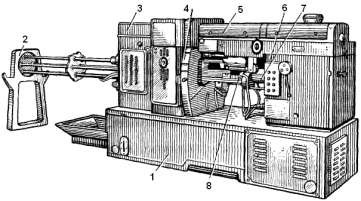

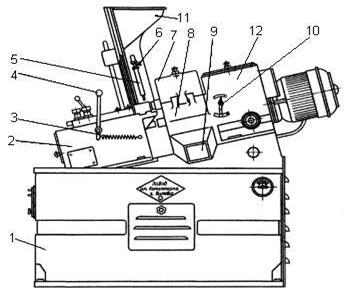

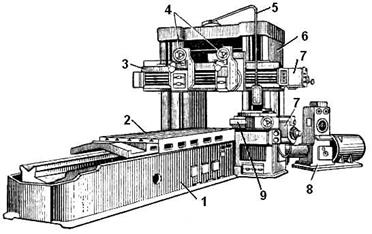

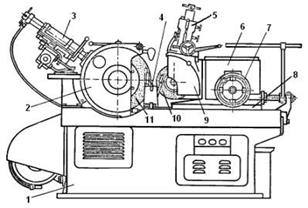

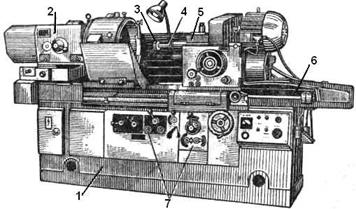

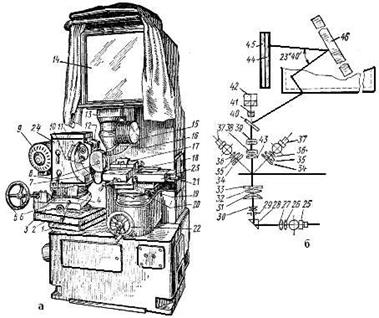

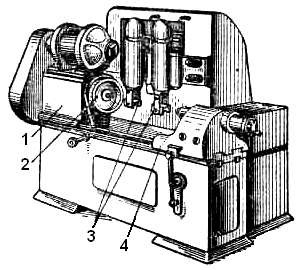

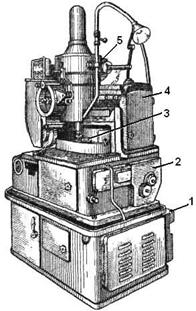

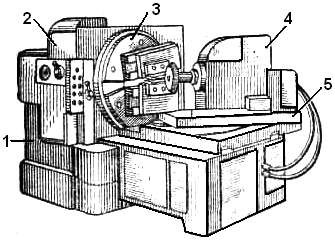

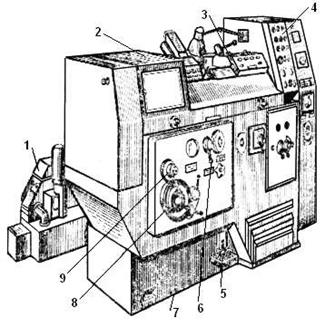

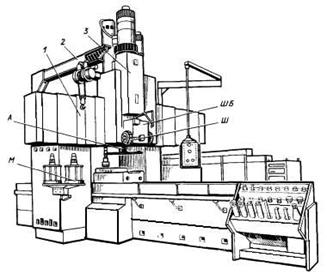

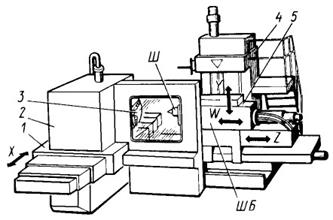

Наиболее распространенный универсальный токарнозатыловочный станок представлен на рис.3.8.

Основные узлы станка: 1 - станина; 2 - коробка подач; 3 - передняя бабка с коробкой скоростей; 4 - суппорт; 5 - фартук; 6 - каретка; 7 - задняя бабка; 8 - электрооборудование с электрошкафом; 9

- гидропривод.

Рис.3.8. Универсальный токарно-затыловочный станок

3.3. ЛОБОВЫЕ ТОКАРНЫЕ СТАНКИ

Для обработки коротких заготовок большого диаметра в единичном производстве и в ремонтных мастерских применяют лобовые токарные станки (рис.3.9). На них обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия и др. У лобовых станков сравнительно малая длина и большой (до 4м.) диаметр планшайбы.

Рис.3.9. Лобовой токарный станок 1А693

Станок имеет следующие технические характеристики:

- наибольшее расстояние между центрами - 3200мм;

- наибольший диаметр обрабатываемого изделия - 3200мм;

- наибольшая масса заготовки - 16000кг;

- частота вращения шпинделя - 1 — 50об/мин;

- мощность привода шпинделя - 30кВт; - габаритные размеры - 8200x5400x2480мм; - масса - 58000кг.

В передней бабке 4, жестко закрепленной на плите 1, размещена коробка скоростей. Основание суппорта 2 с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в пазы плиты. Обрабатываемую заготовку закрепляют на планшайбе 5 в кулачках или с помощью прихватов и болтов (при необходимости она поддерживается центром задней бабки). Цепь подач получает движение от отдельного электродвигателя; суппорт 3 может получать продольную и поперечную подачи. В виду невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки применяют редко. Они заменены более совершенными карусельными станками.

3.4. ТОКАРНО-КАРУСЕЛЬНЫЕ СТАНКИ

Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно обтачивать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и т. д.

Основными размерами карусельных станков считаются наибольший диаметр и высота обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка позволяет обрабатывать заготовку в 1,26 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда = 1,26. Основными размерами карусельных станков считаются наибольший диаметр и высота обрабатываемой на станке заготовки. При этом каждая последующая по размеру модель станка позволяет обрабатывать заготовку в 1,26 раза большую по диаметру, чем предыдущая, т. е. у карусельных станков принят знаменатель размерного ряда = 1,26.

Горизонтальное расположение плоскости круглого стола (планшайбы), на котором закрепляется заготовка, значительно облегчает ее установку и выверку. Кроме того, шпиндель разгружен от изгибающих сил, что обеспечивает более высокую точность обработки деталей. Токарно-карусельные станки изготовляют двух типов: одностоечные и двухстоечные. Станки с планшайбой диаметром до 1600мм обычно одностоечные, а станки с планшайбами большего диаметра — двухстоечные.

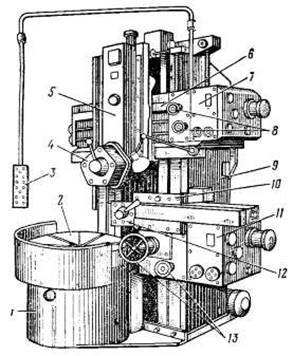

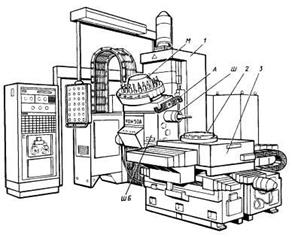

Токарно-карусельный станок модели 1512 показан на рис.3.10. Станок универсальный, предназначен для токарной обработки крупных деталей типа корпусов, маховиков и т.п. Станина 1 жестко скреплена со стойкой 9, имеющей вертикальные направляющие для перемещения по ним траверсы 6 и бокового суппорта 10 с четырехместным резцедержателем 12.

Рис.3.10. Токарно-карусельный станок 1512

На станине на круговых направляющих расположена планшайба 2 для установки на ней обрабатываемых деталей или приспособлений. Коробка скоростей размещена внутри станины. На горизонтальных направляющих траверсы может перемещаться вертикальный револьверный суппорт 5 с пятипозиционной револьверной головкой 4. Привод подач револьверного суппорта и бокового суппорта 10 осуществляется от коробок подач 7 и 11. Перемещения револьверного суппорта вручную производят маховичками 8, а бокового суппорта — маховичками 13. Управление станком осуществляется от пульта 3.

Технические характеристики станка:

- диаметр планшайбы - 1120мм;

- размеры обрабатываемых деталей: диаметр – до 1250мм; высота – до 1000мм;

- число частот вращения планшайбы – 18;

- пределы частот вращения планшайбы 5 — 250об/мин;

- число подач суппортов - 16;

- пределы подач суппортов 0,07 — 12,5мм/об;

- мощность электродвигателя главного движения - 30кВт;

- частота вращения электродвигателя главного движения -

1460об/мин;

- масса станка - 16т;

- габаритные размеры станка: длина - 2750мм, ширина - 2975мм, высота - 4100мм.

Подачи суппортов (револьверного н бокового) заимствуются от планшайбы через две независимые коробки подач с одинаковой кинематикой. Каждая коробка оснащена восемью электромагнитными муфтами, переключение которых дает возможность получить 16 величин подач для обоих суппортов.

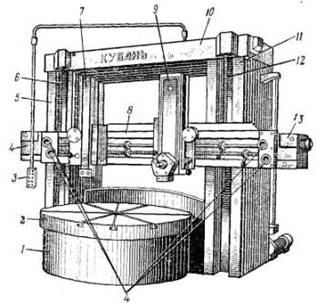

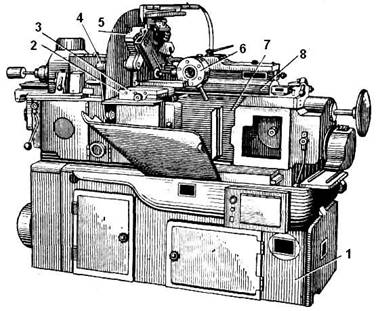

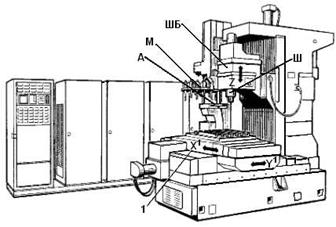

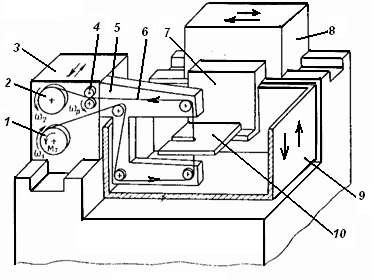

Двухстоечиый токарно-карусельный станок модели 1525 показан на рис.3.11.

Рис.3.11. Токарно-карусельный станок 1525

Отечественное станкостроение выпускает двухстоечные токарно-карусельные станки следующих моделей: 1520, 1Л525, 1525, 1Л532, имеющих унифицированные узлы и отличающихся в основном своими габаритными размерами, массой и размерами обрабатываемых деталей.

Станок имеет следующие основные узлы: стол 1, планшайбу 2, стойки 5 и 11. скрепленные между собой балкой 10. По вертикальным направляющнм стоек, с помощью вертикальных ходовых винтов 6 и 12, от отдельного электродвигателя может перемещаться траверса 8. По ее горизонтальным направляющим могут перемещаться два вертикальных револьверных суппорта 9. Суппорты приводятся в движение двумя одинаковыми коробками подач 4 и 13. В обычном исполнении станок не имеет бокового суппорта. С подвесной кнопочной станции 3 производят дистанционное управление станком. Маховичками 14 осуществляют ручное перемещение суппортов. Коробки скоростей и подач оснащены электромагнитными муфтами, которые облегчают управление станком и работу суппортов станка по упорам.

По особому заказу для станка могут быть поставлены боковой суппорт с коробкой подач; правый вертикальный неповоротный суппорт; приспособление для обработки фасонных поверхностей; приспособление для нарезания резьб; приспособление для работы по упорам.

Технические характеристики станка:

- размеры обрабатываемой детали: диаметр - 2500мм, высота -

1600мм;

- число суппортов - 2;

- число частот вращения планшайбы - 15;

- пределы частот вращения планшайбы - 1,6 — 80об/мин;

- число подач суппортов - 18;

- пределы подач суппортов - 0,09 —- 16мм/об.

3.5. ТОКАРНО-РЕВОЛЬВНРНЫЕ СТАНКИ

Токарно-револьверные станки применяют в серийном производстве для обработки деталей сложной конфигурации из прутков или из штучных заготовок. В зависимости от этого токарноревольверные станки делятся на прутковые и патронные.

На токарно-револьверных станках можно выполнять почти все основные токарные операции. Применение этих станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов: резцов, сверл, разверток, метчиков и т. д.

Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее, при наладке станка, и в процессе обработки они поочередно или параллельно вводятся в работу.

При наличии специальных державок можно в одном гнезде револьверной головки закрепить несколько режущих инструментов. Величина хода каждого инструмента ограничивается упорами, которые выключают продольную и поперечную подачи. После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает новый режущий инструмент.

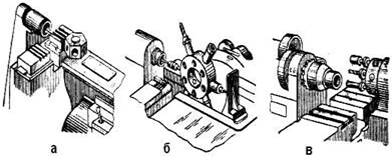

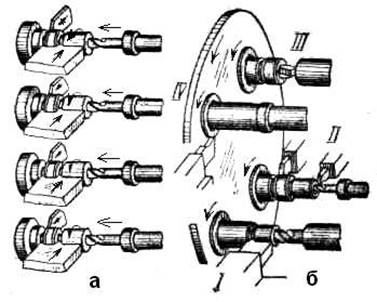

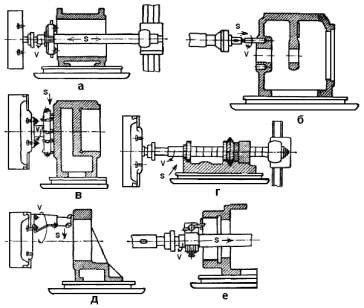

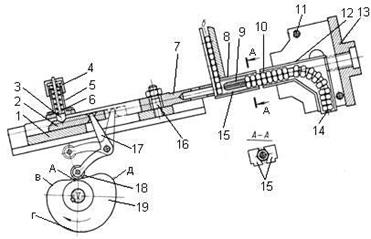

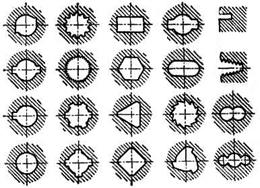

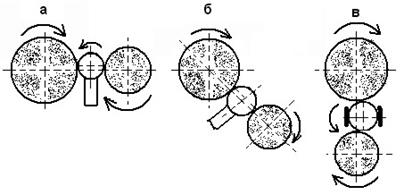

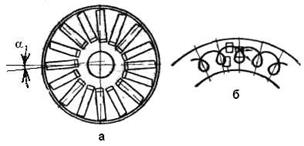

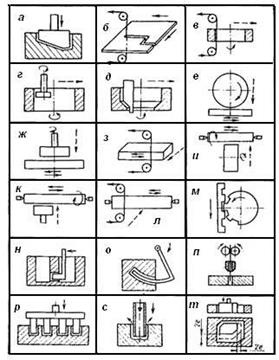

По конструкции револьверной головки станки делятся на станки с вертикальной (рис.3.12.а

) и горизонтальной (рис.3.12.б,в

) осями вращения револьверной головки.

Рис.3.12. Револьверные головки

Револьверные головки бывают цилиндрические и призматические. Головки цилиндрической формы выпускают с горизонтальной и вертикальной осями вращения, с расположением горизонтальной оси параллельно или перпендикулярно оси станка. Головки призматической формы обычно бывают с шестью гранями.

Типажом станков предусмотрены токарно-револьверные станки с наибольшим диаметром обрабатываемых прутков 10, 16, 18, 25, 40, 65 и 100мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой детали от 160 до 630мм.

В токарно-револьверных станках частота вращения и подача переключаются в основном с помощью командоаппаратов. Основными размерами, характеризующими прутковые револьверные станки, являются наибольший диаметр обрабатываемого прутка и диаметр отверстия шпинделя, а размерами, характеризующими станки для работы с различными патронами — наибольший диаметр обрабатываемой в патроне детали над станиной и над суппортом. К основным размерам относится и максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки.

К преимуществам токарно-револьверных станков, по сравнению с токарными, относятся возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени вследствие предварительной настройки станка на обработку несколькими инструментами.

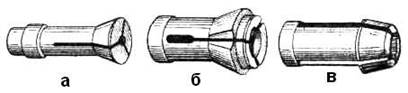

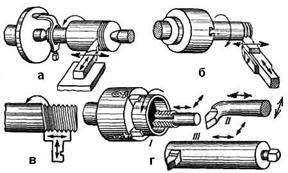

Для зажима прутка при обработке на токарно-револьверных станках, широкое применение получили цанговые патроны. Основным их элементом является цанга - стальная закаленная втулка с прорезями, образующими пружинящие лепестки (рис.3.13). Зажим прутка происходит за счет перемещения конусных поверхностей цанги и оправки.

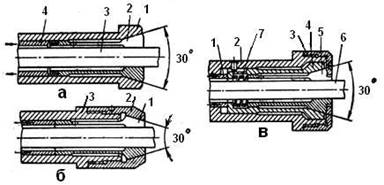

Рис.3.13. Цанги: а

- затяжная; б

- неподвижная; в

- выдвижная

На рис.3.14 показаны типы цанговых патронов для зажима прутков. В патроне, показанном на рис.3.14.а

, пруток 3 зажимается при перемещении трубы 4 вместе с цангой 2 влево, до упора в шпиндель 1. Недостатком такого устройства является осевое перемещение прутка при зажиме, что уменьшает точность его выдвижения. В патроне, показанном на рис. 3.14.б

, пруток 6 зажимается при перемещении трубы 1 вправо и надвиганием зажимной втулки 4 на конус цанги 5, упирающейся в гайку 3, навинченную на шпиндель 2. Пружина 7 служит для перемещения трубы 1 при разжиме прутка.

При зажиме прутка (рис.3.14.в

) цанга 1 подается вправо, в конус упорной гайки 2, навернутой на шпиндель 3. Угол конуса цанги обычно равен 30°.

Рис.3.14. Цанговые патроны

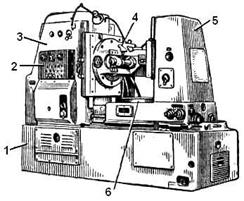

Один из видов токарно-револьверных станков представлен нарис.3.15.

Рис.3.15. Токарно-револьверный станок 1П365:

Станок 1П365 относится к револьверным станкам с вертикальной осью револьверной головки. Станок предназначен для обработки в патроне чугунных или стальных деталей.

Основные характеристика станка:

- мощность электродвигателя главного движения - 14кВт;

- пределы частот вращения шпинделя - 34— 1500об/мин;

- диапазон изменения подач: продольных - 0,09—2,7мм/об, поперечных - 0,045—1,35мм/об;

- изменение частоты вращения шпинделя и подач —

преселективное;

- переключение механизмов главного движения и подач при медленном повороте зубчатых колес - гидравлическое;

- возможно ускоренное продольное перемещение обоих

суппортов;

- диаметр отверстия шпинделя - 85мм;

- наибольший диаметр обрабатываемой детали в патроне: - над станиной - 500мм, над поперечным суппортом - 320мм; - габаритные размеры – 3320 x 1565 x 1665мм.

Основные узлы станка: 1 — станина; 2 — фартук поперечного суппорта и суппорта револьверной головки; 3 — коробка подач; 4 — шпиндельная бабка; 5 — поперечный суппорт; 6 — суппорт револьверной головки; 7 — патрон; 8 — револьверная головка. Заготовка, закрепленная в патроне 7, получает вращательное (главное) движение, а режущий инструмент устанавливают в шестипозиционной револьверной головке 8 и в резцедержателе поперечного суппорта. Револьверной головке сообщается продольная подача, а поперечному суппорту — продольная и поперечная. Величина перемещения суппортов для каждого перехода заранее настраивается на необходимый размер с помощью упоров. После выполнения каждого перехода револьверная головка отводится назад и поворачивается, при этом в работу вводится следующий инструмент.

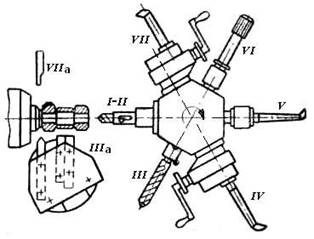

Работа поперечного суппорта и суппорта револьверной головки может быть последовательной по времени или параллельной (одновременной). Пример наладки револьверного станка на обработку детали приведен на рис.3.16.

Рис.3.16. Наладка револьверного станка

При различных положениях револьверной головки совершаются следующие операции: I-II

- упор и центрование; III

- сверление; IIIa

- обтачивание средней части и снятие фаски; IV

- растачивание средней части отверстия; V

- растачивание; VI

- развертывание; VII

- протачивание канавок и подрезка торца; VIIa

- отрезка.

3.6. ТОКАРНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ

Токарными автоматами называются такие станки, на которых после их наладки все движения, связанные с циклом обработки детали, а также загрузка заготовки и выгрузка обработанной детали выполняются без участия рабочего. На полуавтоматах установку новой заготовки и снятие готовой детали выполняет рабочий.

Токарные автоматы и полуавтоматы могут быть универсальные и специализированные, горизонтальные и вертикальные, одно - и многошпиндельные.

Одношпиндельные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно-продольные. В универсальном исполнении одношпиндельные токарно-револьверные автоматы имеют шестипозиционную револьверную головку и поперечные суппорты.

Широкое применение в массовом производстве находят многошпиндельные токарные автоматы. Токарные автоматы являются, как правило, многоинструментальными станками. По количеству шпинделей они делятся на одношпиндельные и многошпиндельные, по расположению шпинделей — на горизонтальные и вертикальные, по назначению — на универсальные и специализированные.

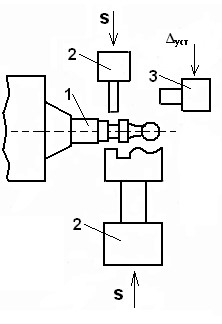

Одношпиндельные токарные полуавтоматы можно условно подразделить на многорезцовые (центровые и патронные) и копировальные. На многорезцовых центровых станках обрабатывают детали, устанавливаемые в центрах, когда длина детали в несколько раз больше ее диаметра. На рис.3.17 показан пример многорезцовой обработки детали. Ступенчатый валик, закрепленный в патроне 1, обрабатывается несколькими резцами одновременно. Инструмент установлен в продольном 4 и поперечном 3 суппортах (движения продольной и поперечной подач S

обозначены стрелками).На многорезцовых патронных станках в основном обрабатывают короткие детали большого диаметра. Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы.

Рис.3.17. Схема обработки ступенчатого валика

Токарные копировальные полуавтоматы служат для обработки деталей сложной конфигурации. Обработка деталей на таких станках производится одним или несколькими резцами. Резец перемещается в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На копировальных полуавтоматах обработку можно вести на более высоких скоростях резания, чем при обработке на многорезцовых станках.

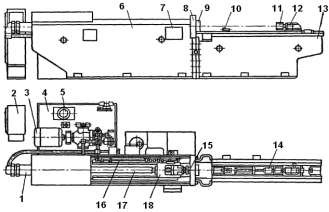

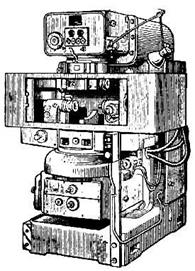

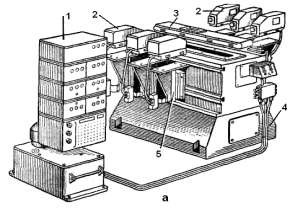

Общее устройство гидрокопировального полуавтомата 1713 представлено на рис.3.18.

Рис.3.18. Токарный гидрокопировальный полуавтомат

Основные узлы станка: 1 –шпиндельная бабка с коробкой скоростей; 2 – поперечный суппорт; 3 – поперечные салазки с резцедержателем; 4 – каретка продольного перемещения копировального суппорта; 5 – задняя бабка; 6 – направляющие для продольного перемещения копировального суппорта; 7 – направляющие для перемещения задней бабки и поперечного суппорта; 8 – пульт управления станком; 9 – педаль для управления пинолью задней бабки.

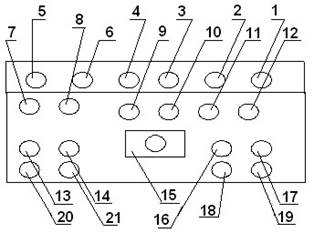

Управление станком осуществляется с пульта (рис.3.19): 1 – тумблер включения в работу ползуна продольного суппорта; 2 – тумблер смены копира (возможно установить два копира); 3 – тумблер включения системы охлаждения; 4, 5 – рукоятки для изменения длины подрезаемой стружки (регулируется длина стружки); 6 – тумблер включения осцилляции продольного суппорта (происходит прерывистое резание, что исключает появление длинной стружки и дальнейшее ее наматывание на заготовку и суппорт); 7 - тумблер включения в работу поперечного суппорта; 8 - тумблер включения в работу продольного суппорта; 9 – переключатель зажима-разжима заготовки; 10 – переключатель для ручной предварительной наладки станка; 11 – лампа

Рис.3.19. Пульт управления гидрокопировального станка

«сеть» (показывает, что станок включен); 12 – лампа «нет давления»; 13 - тумблер выбора скорости отвода поперечного суппорта из зоны резания после обработки; 14 - тумблер включения количества проходов продольного суппорта; 15 – переключатель перемещений продольного и поперечного суппортов; 16 – кнопка включения гидростанции и маслонасоса; 17 – кнопка «толчок» (для кратковременного перемещения суппортов); 18 – кнопка «стоп»; 19 – кнопка пуск шпинделя; 20 - тумблер включения 1-ой скорости вращения шпинделя (n = 700об/мин.); 21 - тумблер включения 2-ой скорости вращения (n = 1400об/мин.).

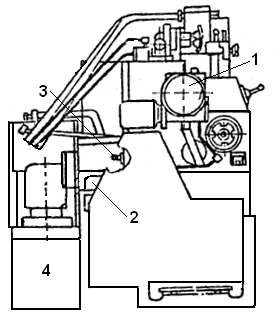

На рис.3.20 показаны механизмы изменения скорости движения суппортов и частоты вращения шпинделя:

Рис.3.20. Механизмы изменения движений гидрокопировального станка

- 1 – сменные шестерни коробки подач продольного суппорта;

- 2 – сменные шестерни коробки подач поперечного суппорта;

- 3 – квадрат переключения перебора скоростей вращения шпинделя;

- 4 – маслостанция с маслонасосом (для перемещения копировального суппорта и пиноли задней бабки).

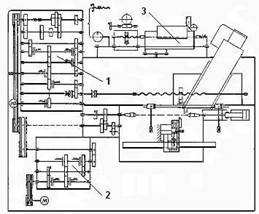

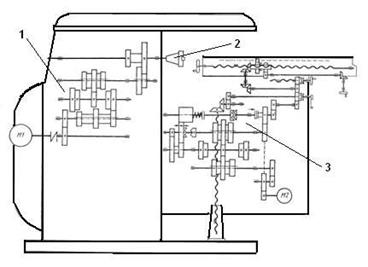

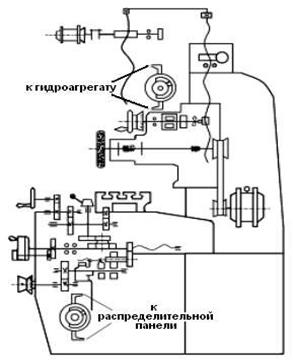

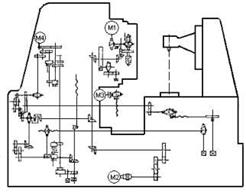

На рис.3.21 показана кинематическая схема гидрокопировального станка.

Основные механизмы станка: 1 — коробка скоростей (изменяет частоту вращения шпинделя); 2 — коробка подач (изменяет величину подачи поперечного суппорта); 3 — гидравлический механизм изменения направления движения копировального суппорта.

Рис.3.21. Кинематическая схема гидрокопировального станка

Токарно-копировальный полуавтомат 1722 представлен на рис.3.22. Назначение станка — обработка заготовок сложной конфигурации одним резцом.

Рис.3.22. Токарно-копировальный полуавтомат 1722

Техническая характеристика полуавтомата:

- наибольший диаметр детали обрабатываемой над станиной –

410мм;

- межцентровое расстояние – 800мм;

- частота вращения шпинделя - 71-1410об/мин;

- пределы подач: копировального суппорта - 20 — 700об/мин, поперечных суппортов - 18 — 400об/мин.

Станина в левой тумбе имеет шпиндельную бабку с коробкой скоростей 1. По верхним направляющим 5 станины перемещается в продольном направлении каретка копировального суппорта 4, имеющего поперечные салазки 3 с резцедержателем 2. В нижней части станины расположены направляющие 8 с двумя подрезными (поперечными) суппортами 7. В левой тумбе размещены также электродвигатель, тормозное устройство и аппаратура электроавтоматики, в правой — гидравлический привод и панели управления. На правой стороне станины установлена задняя бабка 6. Копировальные и подрезные суппорты расположены под углом 75º

к основанию станка. Такая их компоновка обеспечивает свободный сход стружки и удобство наладки. Конструкция станка допускает установку его в автоматическую линию.

Управление автоматическим циклом движения суппортов, перемещения и зажима пиноли задней бабки, осуществляется системой электроавтоматики и трех гидропанелей: быстрый продольный подвод; ускоренное поперечное перемещение; копирование на первой или второй рабочей подаче; быстрый отвод в продольном и поперечном направлениях; «Стоп» в любом положении.

Многошпиндельные автоматы и полуавтоматы, по принципу работы, подразделяют на автоматы (полуавтоматы) параллельного и последовательного действия.

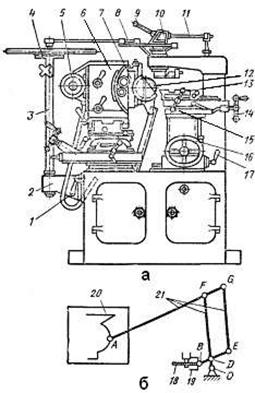

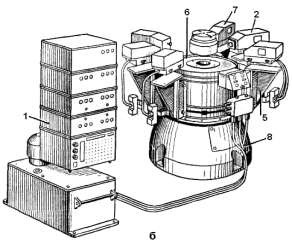

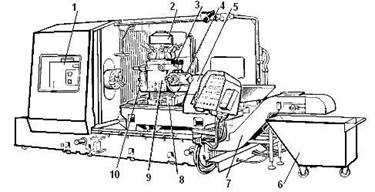

На токарно-револьверном автомате 1Б140 (рис.3.23) в условиях крупносерийного и массового производства обрабатывают сложные по форме детали с применением нескольких последовательно или параллельно работающих инструментов.

Основные узлы станка: 1 — основание; 2 — передний поперечный суппорт (есть и задний поперечный суппорт); 3 — продольный суппорт (расположен на переднем поперечном суппорте); 4 — шпиндельная бабка; 5 — вертикальный суппорт (их два); 6 — револьверная головка; 7 — станина; 8 — суппорт револьверной головки.

Техническая характеристика станка:

- наибольший диаметр обрабатываемого прутка - 40мм;

- наибольший диаметр нарезаемой резьбы в стальных деталях – 24мм; в деталях из латуни – 32мм;

- наибольшая длина подачи прутка за одно включение - 100мм;

- наибольший ход револьверной головки - 100мм.

Рис.3.23. Токарно-револьверный автомат 1Б140

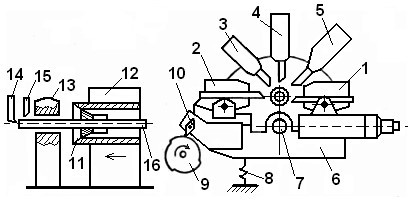

Фасонно-отрезные автоматы являются высокопроизводительными станками, их применяют в крупносерийном и массовом производстве для изготовления из прутка или из проволоки, свернутой в бухты, коротких деталей диаметром от 3 до 20мм и деталей простой формы. Схема работы фасонно-отрезного автомата показана на рис. 3.24.

Пруток, закрепленный в шпинделе 1, получает вращательное движение, а поперечные суппорты 2 (у станка их может быть два или более) с фасонным и отрезным инструментом получают поперечную подачу. У станка имеется подвижный упор 3, который автоматически устанавливается по оси шпинделя после обработки детали для подачи материала на обработку следующей детали. Некоторые фасонноотрезные автоматы имеют продольный суппорт для сверления отверстий.

Автоматы фасонно-продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бухты в условиях массового производства. Они являются высокоточными станками.

Рис.3.24. Схема работы фасонно-отрезного автомата

На автоматах продольно-фасонного точения обработка производится неподвижными или поперечно перемещающимися резцами при продольной рабочей подаче обрабатываемого прутка. Как правило, обработка производится непосредственно у люнета, поддерживающего пруток. Подача осуществляется перемещением шпиндельной бабки или пиноли шпинделя. Комбинируя поперечные и продольные движения, можно получить ступенчатые, конические и фасонные поверхности без применения специальных фасонных резцов.

На рис.3.25 показана схема работы автомата фасоннопродольного точения. Обрабатываемый пруток 16, закрепленный в шпинделе цангой 11, осуществляет вращательное движение и одновременно получает продольную подачу вместе с бабкой 12.

Суппорты 1, 2, 3, 4, 5 в процессе обработки или остаются неподвижными, или получают поперечную подачу. Суппорты 1 и 2 закреплены на балансире 6, качающемся на оси 7. Упор 10 балансира прижимается к кулачку 9 пружиной 8. При вращении кулачка 9 балансир 6 поворачивается и перемещает суппорты 1 и 2. Причем если суппорт 1 приближается к прутку, то суппорт 2 отходит. Суппорты 3, 4 и 5 смонтированы в одном корпусе.

Рис.3.25. Схема работы автомата фасонно-продольного точения

Люнет 13 располагается в непосредственной близости от режущих кромок резцов 14 и 15. В результате создаются благоприятные условия для снятия стружки и получения высокой точности и наименьшей шероховатости обрабатываемой поверхности.

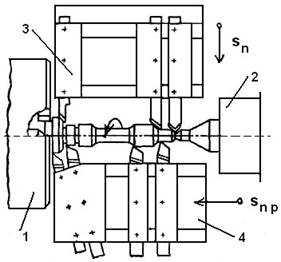

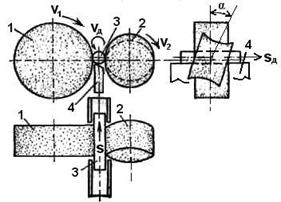

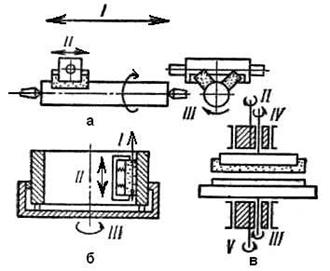

Схемы работы многошпиндельных автоматов показаны на рис.3.26. По принципу работы многошпиндельные автоматы с горизонтальным расположением шпинделей делятся на автоматы параллельного и последовательного действия.

При обработке деталей на автоматах параллельного действия (рис.3.26.а

) на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка снимается столько готовых деталей, сколько шпинделей находилось в работе.

В станках последовательного действия на каждой позиции шпинделя выполняется только часть переходов, и каждая деталь проходит последовательно все позиции I—IV (рис.3.26.б

). Таким образом, за один оборот шпиндельного блока заготовка полностью обрабатывается, если автомат имеет одну загрузочную позицию. У некоторых автоматов могут быть предусмотрены две загрузочные позиции. В этом случае заготовка проходит лишь половину имеющихся позиций и за это время полностью обрабатывается. Значит, за один оборот шпиндельного блока одновременно завершается обработка двух заготовок. Такой принцип обработки называется параллельно-последовательным.

Рис.3.26. Схемы многошпиндельной токарной обработки

Токарный многошпиндельный автомат 1А240-6 представлен на рис.3.27. Автомат предназначен для изготовления деталей из прутков. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб и накатывание резьб.

Технические характеристики автомата:

- число шпинделей - 6;

- наибольший диаметр обрабатываемого прутка - 40мм;

- наибольшая длина подачи прутка - 190мм;

- частота вращения шпинделей - 154 — 2120об/мин;

- число продольных суппортов - 1;

- число поперечных суппортов -6 ;

- наибольший ход суппортов при нормальных кулачках:

- продольного - 160мм, поперечных - 60мм;

- время холостого хода - 2,7с;

- мощность электродвигателя главного привода - 20кВт; - габаритные размеры - 5685x1350X1960мм.

Рис.3.27. Шестишпиндельный токарный автомат 1А240-6

Основные узлы станка: 1 — станина; 2 —. стойка для поддержки прутков; 3 — передняя стойка со шпиндельным блоком; 4 — поперечный суппорт; 5 — траверса с распределительным валом; 6 — задняя стойка; 7 — продольный суппорт;. 8 — приводной инструментальный шпиндель.

Принцип работы станка следующий. Прутковый материал закладывают в направляющие трубы и закрепляют в цанговых патронах шпинделей. Каждый шпиндель получает вращательное движение.

Обработка детали производится последовательно в шести позициях шпиндельного блока. Автомат имеет шесть поперечных суппортов, в пазах которых устанавливают резцедержатели с отрезными и фасонными резцами. Кроме того, имеется один общий для всех позиций продольный суппорт, на каждой из шести граней которого устанавливают державки с инструментами. На гранях продольного суппорта, обслуживающих пятую и шестую позиции, могут быть установлены подвижные стойки для инструментальных шпинделей, имеющих перемещение, независимое от перемещения главного продольного суппорта. По особому заказу стойки устанавливают в четвертой и шестой позициях.

Инструментальные шпиндели используют для резьбонарезания и быстрого сверления. Инструментальные шпиндели получают вращение от коробки передач через длинные шлицевые валы. Все суппорты перемещаются от постоянных кулачков, установленных на распределительном валу.

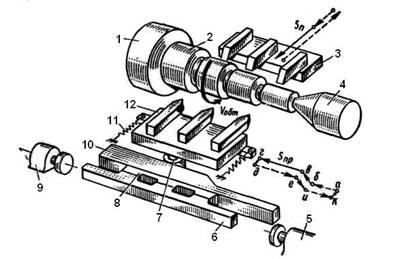

Горизонтальные одношпиндельные токарные полуавтоматы делятся на многорезцовые, копировальные и многорезцовокопировальные. На рис.3.28 приведена схема работы многорезцового полуавтомата.

Рис.3.28. Схема работы многорезцового полуавтомата

Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременное участие в работе большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить детали заданных форм и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки.

Многорезцовые полуавтоматы имеют полуавтоматический цикл работы. Съем детали, установка заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск полуавтомата производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка полуавтомата производятся автоматически.

Продольный суппорт 12 в многорезцовом полуавтомате перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно поджимается к ней пружинами 11. Цикл работы продольного суппорта следующий: быстрый подвод суппорта к обрабатываемой заготовке (участок а

— б

); врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б

— в

); обтачивание заготовки при рабочей подаче (участок в

— г

); отскок суппорта назад в поперечном направлении (участок г

— д

); быстрый отход в исходное положение на продольной подаче (участки д

— е

, е

— и

, и

— к

) и перемещение суппорта вперед в первоначальное положение (участок к

— а

).

Отскок суппорта в конце обработки (примерно на 1мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г

— д

и к

— а

) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении.

В начале работы суппорта они установлены друг относительно друга так, что соприкасаются выступами (как показано на схеме рис.3.28).

В конце обтачивания планка 6 наезжает на упор 9 и смещается относительно планки 8 вправо, в результате чего ее выступы устанавливаются против впадин планки 8. Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружин 11 отскакивает назад на глубину впадины планки 8. В результате этого резцы при отходе суппорта назад не касаются обработанной поверхности.

После возвращения продольного суппорта в исходное положение планка 6 наезжает на второй упор 5 и смещается влево в первоначальное положение, когда ее выступы устанавливаются против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное положение (точка а

).

4.СВЕРЛИЛЬНЫЕ СТАНКИ

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезки дисков из листового материала и т.д. Эти операции выполняют сверлами, зенкерами, развертками и другими подобными инструментами.

Существуют следующие типы универсальных сверлильных станков:

1. Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки находят широкое применение в приборостроении. Шпиндели этих станков вращаются с большой частотой.

2. Вертикально-сверлильные станки (основной и наиболее распространенный тип), применяющиеся преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

3. Радиально-сверлильные станки, применяемые для сверления отверстий в деталях больших размеров. На радиально-сверлильных станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

4. Многошпиндельные сверлильные станки, которые обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

5. Горизонтально-сверлильные станки для глубокого сверления.

6. Наклонно-сверлильные станки для получения отверстий ось которых находится под некоторым углом к поверхности.

К группе сверлильных станков можно также отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий.

Основными размерами сверлильных станков являются:

- наибольший условный диаметр сверления;

- размер конуса шпинделя и наибольший его вылет;

- наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты.

4.1. ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ СТАНКИ

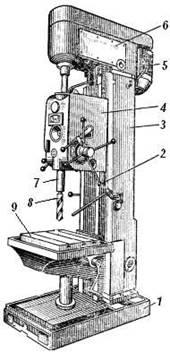

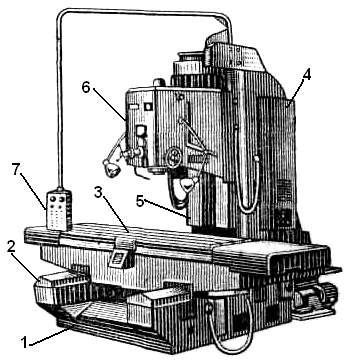

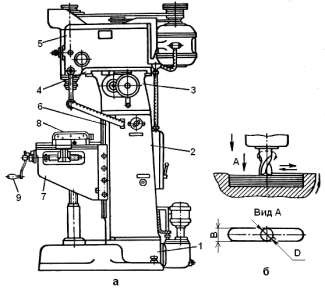

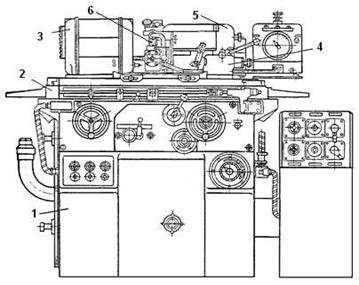

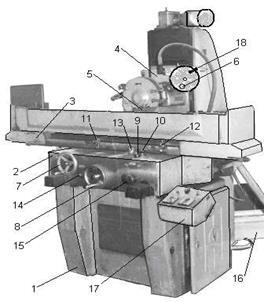

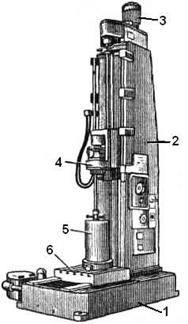

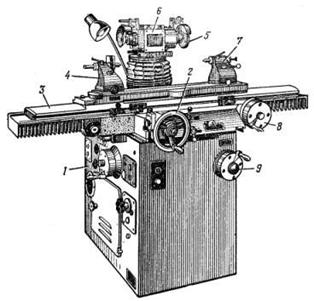

Наиболее яркий представитель вертикально-сверлильных станков - станок 2Н118 (рис.4.1). Его основные технические характеристики:

- наибольший диаметр сверления - 18мм;

- конус шпинделя - Морзе № 2;

- наибольшее осевое перемещение шпинделя - 150мм;

- максимальный вылет шпинделя - 200мм;

- максимальное расстояние от торца шпинделя до стола - 650мм;

- частота вращения шпинделя – 177 — 2840об/мин;

- число частот вращения шпинделя - 9;

- пределы подач - 0,1 — 0,56мм/об;

- число подач - 6;

- мощность электродвигателя главного движения - 1,5кВт;

- частота вращения вала электродвигателя - 1420об/мин; - габаритные размеры - 870x590x2080мм;

- масса станка - 450кг.

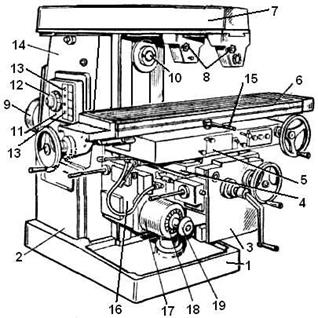

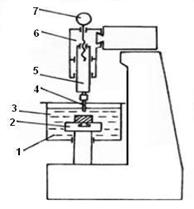

Рис.4.1. Станок 2Н118

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н135 и 2Н150) с условным диаметром сверления соответственно 18, 25, 35 и 50мм. Станки этой гаммы широко унифицированы между собой. По сравнению с ранее выпускавшимися станками (с индексом А) станки этой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Станок состоит из основания 1 (рис.4.1) на котором крепится пустотелая колонна 3. Основание внутри имеет полость с охлаждающей жидкостью, которая подается в зону резания электронасосом.

Главное движение (вращение шпинделя 7 с инструментом 8) осуществляется от вертикально расположенного электродвигателя 5 (N=1,5кВт; n=1420 об/мин) через ременную передачу и коробку скоростей расположенную в шпиндельной головке 6. Коробка скоростей сообщает шпинделю девять различных значений частот вращения.

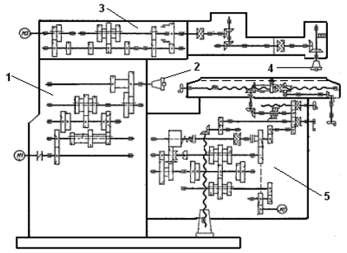

В случае необходимости можно сдвинуть диапазон частот вращения шпинделя вверх или вниз путем изменения передаточного отношения ременной передачи, расположенной между электродвигателем и коробкой скоростей. Последний вал шпиндельной бабки 4 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка. Механизм подач смонтирован внутри шпиндельной бабки, имеющей возможность перемещаться по направляющим колонны при вращении рукоятки (находится с левой стороны шпиндельной бабки) через червячную и реечную пары. Вертикальное перемещение стола 9 производят также вручную поворотом рукоятки через коническую и винтовую пары. Кинематическая схема станка представлена на рис.4.2.

Рис.4.2. Кинематическая схема станка 2Н118

4.2. РАДИАЛЬНО-СВЕРЛИЛЬНЫЕ СТАНКИ

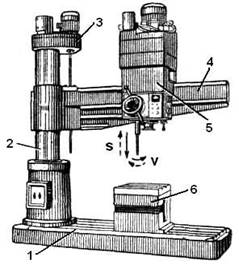

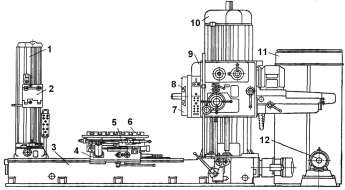

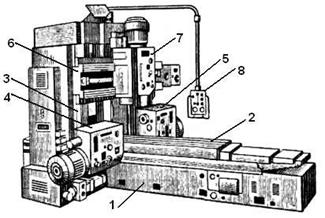

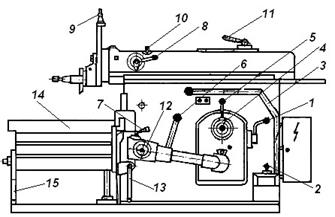

Один из представителей радиально-сверлильных станков представлен на рис.4.3.

Рис.4.3. Радиально-сверлильный станок 2М55

Станок предназначен для сверления, зенкерования и развертывания отверстий и нарезания резьбы в заготовках крупных деталей при единичном и серийном производстве. Станок удобен для многоинструментальной обработки. Совмещение оси отверстия заготовки с осью шпинделя достигается перемещением шпиндельной головки (бабки) относительно неподвижной детали по направляющим траверсы (рукава) и поворотом траверсы вместе с поворотной наружной колонной вокруг неподвижной внутренней колонны.

Основные узлы станка: 1 — фундаментная плита; 2 — поворотная наружная колонна; 3 — механизм перемещения и зажима траверсы; 4 — траверса; 5 — шпиндельная головка; 6 — приставной стол. Основные технические характеристики станка: наибольший диаметр сверления - 50мм; конус шпинделя - Морзе № 5; максимальный вылет шпинделя - 1600мм; пределы частот вращения шпинделя - 20 — 2000об/мин; пределы подач - 0,056 — 2,5мм/об; мощность электродвигателя главного движения - 4кВт; габаритные размеры - 2665х1028x3430мм; масса - 4700кг.

Обрабатываемую заготовку устанавливают на приставном столе 6 или непосредственно на фундаментной плите 1. Инструмент закрепляют в шпинделе станка (могут быть применены многошпиндельные сверлильные головки). Затем инструмент устанавливают относительно обрабатываемой заготовки поворотом траверсы 4 вместе с поворотной наружной колонной 2 и перемещением шпиндельной головки 5 по траверсе. В соответствии с высотой заготовки траверса может быть поднята или опущена. Станок имеет механизированные зажимы шпиндельной головки, траверсы и поворотной наружной колонны.

Главным движением в радиально-сверлильных станках является вращение шпинделя, а движением подачи — осевое перемещение шпинделя вместе с пинолью.

К вспомогательным движениям относятся: поворот траверсы вместе с поворотной наружной колонной и последующее закрепление на неподвижной внутренней колонне, вертикальное перемещение по наружной колонне и закрепление траверсы на нужной высоте, перемещение и закрепление шпиндельной головки на траверсе, переключение скоростей и подач шпинделя и т.д.

Ручное горизонтальное перемещение шпиндельной головки по траверсе происходит с помощью маховичка и реечной передачи. Механическое вертикальное перемещение траверсы по поворотной колонне, осуществляется отдельным электродвигателем. Закрепление траверсы после окончания перемещения, а также освобождение траверсы перед началом перемещения происходит автоматически.

Закрепление поворотной наружной колонны на неподвижной внутренней, а также закрепление шпиндельной головки на направляющих траверсы происходит с помощью гидромеханизмов, управляемых кнопками. Нажим одной кнопки вызывает закрепление колонны и головки, нажим другой — их освобождение. Сила закрепления регулируется продолжительностью нажима кнопки. Поворот траверсы с полой внутри колонной производится от руки. Станок имеет высокую жесткость и надежные зажимы узлов. В нем применен пресселективный набор частоты вращения шпинделя и подач.

Наиболее распространены радиально-сверлильные станки: 2Е52 (наибольший диаметр сверления 25мм), 2М57 (наибольший диаметр сверления 75мм), 2М58 (наибольший диаметр сверления 100мм) и др.

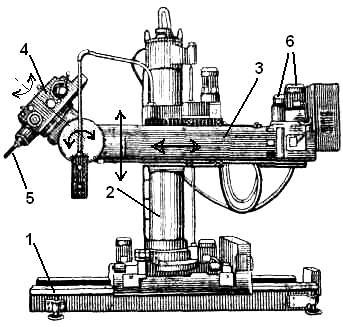

Выпускают и переносные радиально-сверлильные станки, которые допускают обработку отверстий в различно расположенных плоскостях. На рис.4.4 показан переносной радиально-сверлильный станок.

На фундаментной плите 1 смонтирована колонна 2 имеющая возможность перемещаться по направляющим плиты. На одном конце траверсы 3 смонтирована шпиндельная головка 4 в которой крепится режущий инструмент 5. Шпиндельная головка может поворачиватся в двух плоскостях. На другом конце траверсы смонтированы пульт управления и два электродвигателя 6. Один предназначен для вращения шпинделя, другой – для перемещения траверсы вдоль колонны. Вращение траверсы вокруг колонны производится также с помощью электродвигателя.

Рис.4.4. Переносной радиально-сверлильный станок

4.2. МНОГОШПИНДЕЛЬНЫЕ СВЕРЛИЛЬНЫЕ СТАНКИ

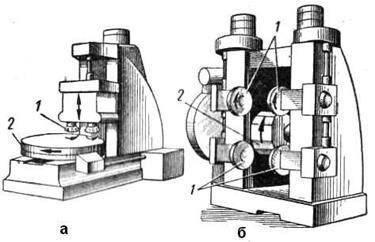

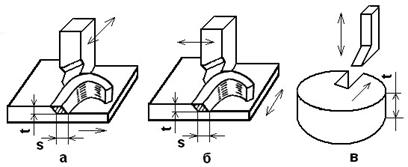

Многошпиндельные сверлильные станки применяются в автоматических линиях и крупносерийном производстве. Существует три основных вида многошпиндельных сверлильных станков:

а) станки с расположением шпинделей в один ряд (рис.4.5.а

) для последовательного сверления в одной детали отверстий различного диаметра или для обработки одного отверстия различными инструментами;

б) станки с головками колокольного типа с переставными шарнирными шпинделями (рис.4.5.б

) для одновременной обработки нескольких отверстий;

в) агрегатные многошпиндельные станки для массового производства (будут рассмотрены ниже).

Рис.4.5. Многошпиндельные станки и станки для глубокого сверления

Станки для глубокого сверления (токарно-сверлильные) предназначены для сверления и рассверливания отверстий, длина которых во много раз превосходит их диаметр.

Конструкция станков зависит от длины и диаметра обрабатываемого отверстия, длины и массы заготовки, а также от масштаба производства. Станки могут быть одно - и двусторонними, т.

е. предназначенными для обработки отверстий с одной или с обеих сторон одновременно. В станках для сверления отверстий малого диаметра при длине не свыше 1000мм вращается обрабатываемая заготовка (рис.4.5.в

). Большие, тяжелые заготовки остаются во время обработки неподвижными, а инструмент (специальное сверло или борштанга с расточными резцами) получает вращение и осевую подачу (рис.4.5.г

).

5. РАСТОЧНЫЕ СТАНКИ

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т.д. На рис.5.1 представлены схемы обработки различных поверхностей с помощью расточных станков.

Рис.5.1. Схемы обработки различных поверхностей на расточных станках

Расточные станки подразделяют на: горизонтально-расточные; координатно-расточные; алмазно-расточные (отделочно-расточные).

Для тонкой (алмазной) обработки деталей применяют алмазнорасточные станки, которые позволяют растачивать отверстия с отклонением поверхности отверстия от цилиндрической формы в пределах 3—5мкм. Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005-0,001мм).

Работы выполняемые на горизонтально-расточных станках: растачивание цилиндрических отверстий; сверление отверстий; обработка вертикальной поверхности торцовой фрезой; обработка плоских и фасонныповерхностей; обработка торца резцом; нарезание внутренней резьбы резцом.

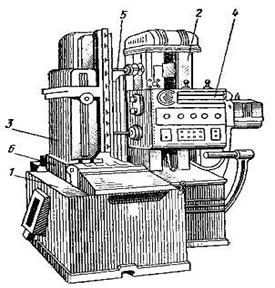

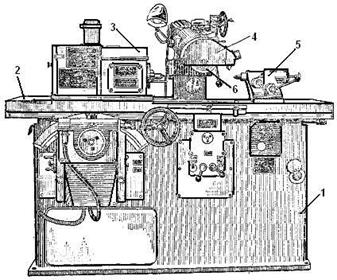

5.1. ГОРИЗОНТАЛЬНО-РАСТОЧНЫЕ СТАНКИ

Наиболее яркий представитель горизонтально-расточных станков, станок 2602В (рис.5.2). Станок предназначен для обработки относительно крупных и громоздких деталей. На нем можно растачивать, сверлить, зенкеровать и развертывать отверстия, нарезать наружную и внутреннюю резьбы, цековать и фрезеровать поверхности деталей. На станке целесообразно обрабатывать детали, у которых нужно растачивать несколько параллельных отверстий с точным расстоянием между их осями. Станок имеет неподвижную переднюю стойку, поворотный стол с продольным и поперечным перемещением относительно оси шпинделя и планшайбу с радиальным суппортом.

Рис.5.2. Общий вид горизонтально-расточного станка

2602В

Основные узлы станка: 1 - задняя стойка; 2 - люнет; 3 - станина; 4 - продольные салазки стола; 5 - поперечные салазки стола; 6 - поворотный стол; 7 - планшайба; 8 - радиальный суппорт; 9 - шпиндельная бабка; 10 - передняя стойка; 11 - шкаф электрооборудования; 12 - электромашинный агрегат.

Основные характеристики станка:

- диаметр выдвижного шпинделя - 90мм;

- размеры стола - 1250x1120мм;

- наибольшие перемещения стола: поперечное - 1000мм, продольное - 1090мм;

- наибольшее вертикальное перемещение шпиндельной бабки - 1000мм;

- наибольшая масса устанавливаемой детали - 2000кг;

- наибольшее осевое перемещение выдвижного шпинделя - 710мм;

- пределы частот вращения шпинделя - 12,5 — 1600об/мин, планшайбы - 8 — 200об/мин;

- пределы осевой подачи шпинделя - 2,2 — 1760мм/мин;

- мощность электродвигателя главного движения - 8,5 — 10кВт;

- габаритные размеры - 5700x3400x3000мм; - масса станка - 12,5т.

Принцип работы станка заключается в следующем. Инструмент крепится в шпинделе или в суппорте планшайбы и получает главное движение — вращение. Обрабатываемую заготовку устанавливают непосредственно на столе или в приспособлении. Столу сообщается продольное или поперечное поступательное движение. Шпиндельная бабка перемещается в вертикальном направлении по передней стойке (одновременно с ней вертикально перемещается опорный люнет на задней стойке). Расточной шпиндель получает поступательное перемещение (при растачивании отверстий, нарезании внутренней резьбы и т.п.). Суппорт планшайбы перемещается по планшайбе в радиальном направлении. Все эти движения являются движениями подач.

Главное движение — вращение шпинделя и планшайбы. Шпиндель и планшайба станка вращаются от двухскоростного электродвигателя мощностью N=8,5кВт через коробку скоростей с двумя тройными блоками зубчатых колес.

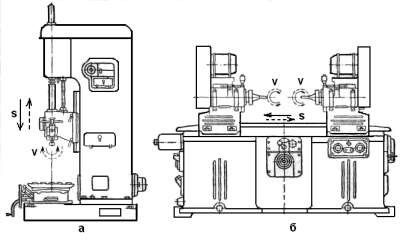

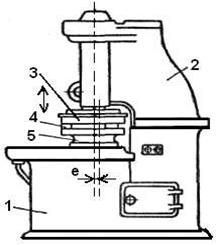

5.2. АЛМАЗНО-РАСТОЧНЫЕ СТАНКИ

На алмазно-расточных станках выполняют тонкое растачивание точных цилиндрических и конических отверстий, а также обтачивание и подрезку. Алмазно-расточные станки подразделяются на вертикальные и горизонтальные, одно - и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними.

На алмазно-расточных станках обрабатывают детали при высоких скоростях резания (150 — 300м/мин), малых подачах (0,01 — 0,1 мм/об) и малых глубинах резания (0,1 — 0,3мм). В качестве инструмента применяют алмазные и твердосплавные резцы.

Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом (рис.5.3). Вертикальные одношпиндельные алмазно-расточные станки (рис.5.3.а

) имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается с помощью ременной передачи.

В горизонтальных алмазно-расточных станках (рис.5.3.б

), предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне стакана, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами.

Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки.

Рис.5.3. Алмазно-расточные станки

Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается неподвижной. Для получения подач чаще всего используется гидравлический привод, бесступенчато регулирующий величины подачи. Тонкое (алмазное) растачивание имеет следующие достоинства:

а) в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом

(шлифовании и хонинговании);

б) точность обработки на овальность и конусность отверстий диаметром 100 — 200мм достигает второго и даже первого класса (0,01 — 0,005мм).

5.3. КООРДИНАТНО-РАСТОЧНЫЕ СТАНКИ

На координатно-расточных станках можно размечать и центровать, сверлить, развертывать и окончательно растачивать отверстия, обрабатывать фасонные контуры, фрезеровать торцы бобышек и др.

Станки этого типа применяют для обработки точных отверстий в тех случаях, когда расстояния между их осями или расстояния их осей от базовых поверхностей детали должны быть выдержаны с очень высокой степенью точности.

Точные расстояния между осями обработанных отверстий и принятыми базовыми поверхностями получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные устройства: точные ходовые винты с лимбами и нониусами; жесткие и регулируемые концевые меры вместе с индикаторными устройствами; прецизионные масштабы в сочетании с оптическими приборами и индуктивные проходные винтовые датчики. Для этих целей применяют системы: механические, оптико-механические, оптические, оптико-электрические, электрические.

Координатно-расточные станки бывают одностоечные и двухстоечные. Одностоечные координатно-расточные станки обычно снабжают крестовым столом, который может перемещаться в двух взаимно перпендикулярных направлениях (продольном и поперечном). Шпиндель имеет вращательное движение и движение подачи в осевом направлении. У двустоечных координатно-расточных станков стол может перемещаться только в продольном направлении, а поперечное перемещение по траверсе получает головка со шпинделем.

Координатно-расточные станки можно использовать как измерительные машины для проверки размеров деталей и особо точных разметочных работ. Во избежание температурных влияний окружающей среды на точность работы, координатно-расточные станки необходимо устанавливать в изолированном помещении, где поддерживается постоянная температура в пределах 20°С. Наиболее распространены следующие координатно-расточные станки: одностоечные — 2411, 2421, 2431, 2440С, 2В440А, 2А450, 2Д450; двустоечные — 2455, 2457, 2458, 2459, 2В460, 2А470.

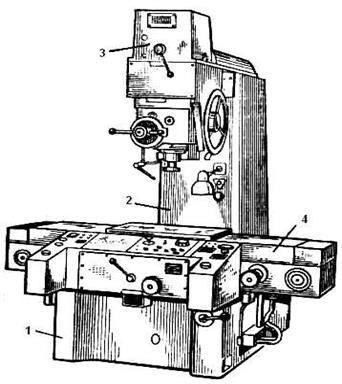

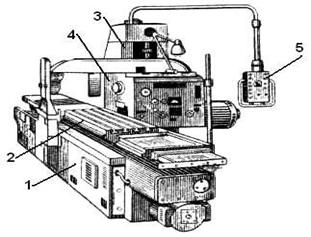

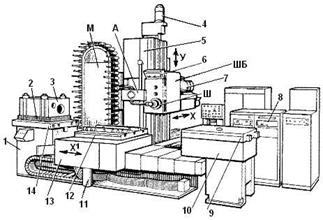

На рис.5.4 показан одностоечный координатно-расточной станок 2А450.

Рис.5.4. Координатно-расточной станок 2А450

Основной особенностью станка является то, что он оборудован оптическими устройствами, позволяющими отсчитывать целую и дробную части размера. Поэтому точность отсчета перемещений стола не зависит от механизмов, перемещающих стол, и не нарушается даже при износе этих механизмов.

Основные узлы станка: 1 - станина, 2 – стойка, 3 - шпиндельная бабка, 4 - стол.

В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат 0,001мм, в полярной системе — 5 угловых секунд.