Федеральное агентство по образованию РФ

ФГОУ СПО

"Ульяновский автомеханический техникум"

Специальность 190201

Шифр курсовой работы КР 190201 200

60

9

КУРСОВАЯ РАБОТА

Экономика отрасли

(по предмету)

Тема: Расчет технико-экономического показателей

на сборочном участке по изготовлению УАЗ-469 с годовой

программой

Студент Сасиков М.А.

Преподаватель Семенова Л.В.

2009г.

Содержание

Введение

Раздел 1. Организационно-экономическая часть

1.1 Производственные расчеты

1.1.1 Расчет параметров поточной линии (конвейера)

1.1.2 Расчет рабочей длины конвейера

1.1.3 Определение количества работающих

1.1 4 Расчет производственной площади участка

1.2 Организационная часть

1.2.1 Руководство участком и обязанности мастера участка

1.2.2 Организация технического контроля

1.2.3 Организация инструментального хозяйства

1.2.4 Организация ремонта оборудования на участке

1.2.5 Организация рабочего места слесаря - сборщика

1.2.6 Техника безопасности и противопожарной безопасности

1.3 Экономическая часть

1.3.1 Определение фонда заработной платы

1.3.1.1 Определение фонда заработной платы основных рабочих сборщиков

1.3.1.2 Определение фонда заработной платы основных рабочих – дефектчиков

1.3.1.3 Определение фонда заработной платы ИТР, СКП, МОП

1.3.2 Расчет сметы цеховых расходов

1.3.3 Расчет калькуляции цеховой себестоимости сборки изделия

Раздел 2. Результирующая часть

2.1 Расчет экономической эффективности

2.2 Расчет технико-экономических показателей проектируемого участка

Заключение

Литература

Цель курсовой работы

"

Расчет технико-экономических показателей на сборочном участке по изготовлению УАЗ-469" по дисциплине "Экономика и управление машиностроительным производством" является выработка навыков самостоятельного расчета показателей производственно-хозяйственной деятельности цеха по выпуску изделий.

К 1990г. автомобильная промышленность СССР с численностью рабочих 1,5млн. человек выпускала более четверти объема продукции гражданского машиностроения. В настоящее время благодаря относительно меньшему кризису в машиностроении, чем в других областях промышленности доля автомобилестроения в машиностроении РФ поднялась до 60% с общей занятостью до 1млн. человек. Мировая практика свидетельствовала, что развитие автомобилестроения приводит к мультипликационному эффекту в смежных отраслях экономики и устойчивому росту занятости населения. Так одно рабочее место в автомобилестроении создает 7-8 рабочих мест в смежных отраслях.

Реклама

Техническое оборудование отечественных автозаводов в значительной степени закупалось в 60-70гг. и к настоящему времени сильно изменилось.

Сейчас для освоения новой продукции необходимы крупные капитальные вложения.

Наметившиеся, в последнее время, позитивные сдвиги в экономике страны характерны и для отечественного автомобилестроения.

Россия имеет необходимые для развития автомобилестроения сырьевые ресурсы. К производству автомобильной техники подключают предприятия оборонных и других отраслей, имеющих достаточный научно - технический и кадровый потенциал. Развивается сотрудничество российских предприятий с рядом автомобильных компаний мира по организации сборочных производств автомобилей. При благоприятном развитии экономики России в целом можно ожидать увеличения доли автомобилестроения в промышленности по ВВП к 2005 - 2010г. до 5-7% и обеспечения занятости каждого 6-го работающего в машиностроении.

Таблица 1. Сводная таблица норм времени на сборку изделия

№ п. п.

|

Наименование операции.

|

Норма времени мин |

| 1

|

2

|

3

|

| 1 |

Установка переднего бампера, болтов номера, затяжка гаек реактивной тяги. |

9,8 |

| 2 |

Подкраска шасси, напрессовка 5 подушек, установка штока выключения сцепления в гнездо вилки. |

4,8 |

| 3 |

Установка глушителя приёмной трубы, нанесение № шасси |

5,0 |

| 4 |

Подсборка котла надставки, установка глушителя |

18,2 |

| 5 |

Установка котла и лотка. |

4,7 |

| 6 |

Подсборка радиаторов |

9,9 |

| 7 |

Установка радиаторов, пружины в цепи, затяжка гаек, стремянки крепление шлангов радиатора. |

5,7 |

| 8 |

Посадка кузова сзади. |

5,6 |

| 9 |

Посадка кузова в передней точке. |

4,7 |

| 10 |

Опускание и посадка кузова. |

9,7 |

| ИТОГО |

87,1

|

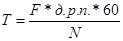

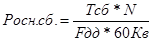

Такт поточной линии определяется по формуле:

, (1) , (1)

где

д. р. п. - действительный головной фонд времени работы поточной

линии за вычетом годовых потерь времени на регламентированные

перерывы, мин.

N - годовая программа, 145000 шт.

1,55 мин. 1,55 мин.

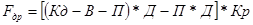

Действительный годовой фонд времени работы поточной линии определяется по формуле:

Fд

= (Кд

- В - П) *Д-П’*Д’*С*К, (2)

где

Кд

- количество календарных дней в году (365).

В - количество выходных дней в году при пятидневной рабочей

неделе (104).

П - количество праздничных дней в году (8)

Д - продолжительность рабочего дня при пятидневной рабочей неделе

(8,2) часа.

П’ -

количество предпраздничных дней (б)

Д' - сокращение работы в предпраздничные дни (1) час.

С - количество смен работы линии (2)

К - коэффициент, учитывающий потерн времени на ремонт

линии (0.97)

При 41-часовой пятидневной рабочей неделе.

Fд

=3762 час.

Регламентированные потери рабочего времени за смену принимаем 0,5 часа, тогда за год он" составят:

Fрп

= 0,5*С*Др, (3)

где

С - количество смен работы линии;

Др

- количество рабочих дней за год (253);

Fp

п

= 0,5*2*253=253 час.

Рдрп

= Fд

- Fрп

, (4)

Рдрп

= 4015*253=3762 час.

Реклама

Определение количества рабочих мест на конвейере и их загрузки.

Количество рабочих мест на конвейере и их загрузку определяют в дипломном проекте по формуле:

, (5) , (5)

, (6) , (6)

где

Мр

- расчетное количество мест.

Тшт

- суммарная трудоемкость сборки изделия по всем операциям, мин.

r - такт сборки, мин.

Рсб

- средняя плотность работы.

Кз

- коэффициент загрузки рабочих мест.

Мпр

- принятое количество рабочих мест т.е. расчетное количество,

округленное до ближайшего большего целого числа. Допускается

принимать Кз до 1,03.

1,58 Мпр1

= 2 1,58 Мпр1

= 2

0,79 0,79

1,03 Мпр2

=1 1,03 Мпр2

=1

1,03 1,03

0,81 Мпр3

=1 0,81 Мпр3

=1

0,81 0,81

2,9 Мпр4

=3 2,9 Мпр4

=3

0,97 0,97

1,01 Мпр5

=1 1,01 Мпр5

=1

1,01 1,01

1,6 Мпр6

=2 1,6 Мпр6

=2

0,8 0,8

0,9 Мпр7

=1 0,9 Мпр7

=1

0,9 0,9

0,9 Мпр8

=1 0,9 Мпр8

=1

0,9 0,9

1,01 Мпр9

=1 1,01 Мпр9

=1

1,01 1,01

1,6 Мпр10

=2 1,6 Мпр10

=2

0,8 0,8

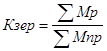

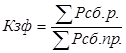

Средний коэффициент загрузки рабочих мест определяется по формуле:

, (7) , (7)

13,34 13,34

15 15

0,9 0,9

Таблица 2. Сводная таблица количества рабочих мест на поточной линии и их загрузка

| № п/п |

Норма времени на 1 операцию |

Рсб

|

Количество рабочих мест |

Коэффициент загрузки |

| Мр

|

Мпр

|

1

2

3

4

5

6

7

8

9

10

|

9,8

4,8

5,0

18,2

4,7

9,9

5,7

5,6

4,7

9,7

|

4

3

4

4

3

4

4

4

3

4

|

1,58

1,03

0,81

2,9

1,01

1,6

0,9

0,9

1,01

1,6

|

2

1

1

3

1

2

1

1

1

2

|

0,79

1,03

0,81

0,97

1,01

0,8

0,9

0,9

1,01

0,8

|

| Итого |

87,1 |

43 |

13,34 |

15 |

0,9 |

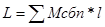

Рабочая длина поточной сборочной линии (конвейера) определяется по формуле:

, (8) , (8)

где

Мсбп

- общее количество рабочих мест на конвейере с добавлением

15-20% резервных и контрольных.

, (9) , (9)

где

l - шаг конвейера, м.

l=

l изд

+

l пр

,

(10)

где

lизд

- длина собираемого изделия, м.

lпр

- расстояние между двумя собираемыми изделиями, м

4,825 м 4,825 м

17, 25 17, 25

L= 11, 0975

Расчет скорости конвейера

Скорость конвейера определяется по формуле:

, (11) , (11)

115 сек 115 сек

0, 04 0, 04

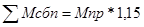

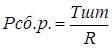

Количество основных рабочих (слесари по сборке, отладке и испытанию узлов и т.д.) определяется по формуле:

, (12) , (12)

где

Росн

- расчетное количество рабочих для выполнения годовой

программы по сборке изделия.

Тсб

- трудоемкость сборки одного изделия, мин.

N - годовая программа собираемых изделий, шт.

Рдр

- действительный годовой фонд времени рабочего, час.

Кв

- коэффициент выполнения норм (для расчетно-технических норм Кв

=1)

Действительный годовой фонд времени рабочего определяется по формуле:

, (13) , (13)

Обозначения в этой формуле аналогичны тем, которые применялись для расчета фонда времени работы поточной линии, кроме

Кр

- коэффициент, учитывающий планируемые потери рабочего

времени (Кр

=0,9), при пятидневной рабочей неделе (41час) и отпуске

15 рабочих дней.

Рд. р

. = час

117чел 117чел

Определяем количество на каждую операцию и производим их расстановку (с учетом сменности рабочих).

, (14) , (14)

где

Тшт

- норма времени выполнения данной операции, мин

R - такт конвейера (мин)

Если расчетное число сборщиков получается дробным, то его округляют до целого числа с учетом совмещения профессий для более полной загрузки рабочих (Рсб. пр

).

Расчет потребного количества рабочих сборщиков ведется по каждой операции на одну смену и сводится в Таблицу 3.

6,32 Р сб. р.1

= 6 чел 6,32 Р сб. р.1

= 6 чел

3,09 Р сб. р.2

= 3 чел 3,09 Р сб. р.2

= 3 чел

3,22 Р сб. р.3

= 3 чел 3,22 Р сб. р.3

= 3 чел

11,74 Р сб. р.4

= 12 чел 11,74 Р сб. р.4

= 12 чел

3,03 Р сб. р.5

= 3 чел 3,03 Р сб. р.5

= 3 чел

6,38 Р сб. р.6

= 7 чел 6,38 Р сб. р.6

= 7 чел

3,67 Р сб. р.7

= 4 чел 3,67 Р сб. р.7

= 4 чел

3,6 Р сб. р.8

= 4 чел 3,6 Р сб. р.8

= 4 чел

3,03 Р сб. р.9

= 3 чел 3,03 Р сб. р.9

= 3 чел

6,25 Р сб. р.10

= 7 чел 6,25 Р сб. р.10

= 7 чел

Таблица 3. Ведомость основных рабочих

| № операции |

Норма времени на 1 опер. (мин) |

Принятое количество рабочих мест на операцию |

Разряд рабочего |

Количество рабочих на одну смену |

На две смены |

Примечание |

| Рсб. р

. |

Рсб. пр

. |

1

2

3

4

5

6

7

8

9

10

|

9,8

4,8

5,0

18,2

4,7

9,9

5,7

5,6

4,7

9,7

|

2

1

1

3

1

2

1

1

1

2

|

3

3

3

4

4

3

4

4

3

4

|

6,32

3,09

3,22

11,74

3,03

6,38

3,67

3,6

3,03

6,25

|

6

3

3

12

3

7

4

4

3

7

|

12

6

6

24

6

12

8

8

6

12

|

| Ито-го |

87,1 |

50,33 |

52 |

104 |

Средний коэффициент загрузки рабочих

, (15) , (15)

1 1

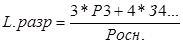

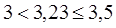

Средний разряд рабочего

, (16) , (16)

где

Р3

, Р4

- соответственное количество рабочих второго, третьего,

четвертого разрядов.

3, 4 - второй, третий, четвертый разряды

Росн

. - общее количество основных рабочих.

3,5 3,5

Примечание: средний разряд основных рабочих сборных цехов для массового производства 3-3,5

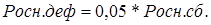

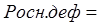

На конвейерной сборке к полученному расчетному числу основных рабочих-сборщиков добавляем 2-5% резервных рабочих для замены временно отлучившихся с линии, а так же для устранения дефектов.

, (17) , (17)

5,85чел 5,85чел

чел чел

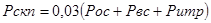

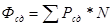

Определение количества вспомогательных рабочих, Количество вспомогательных рабочих должно быть минимально-необходимым, но достаточным для обслуживания основного производства Количество вспомогательных рабочих определяем по профессиям, по нормативным данным УАЗ (см. Приложение 2). При этом общее количество вспомогательных рабочих не должна превышать 25-30% от основных.

(18) (18)  29 чел. 29 чел.

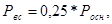

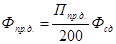

Определение численности ИТР, СКП, МОП. Количество ИТР, СКП определяем используя нормативные данные УАЗ (см. Приложение 2), при этом общая численность ИТР не должна превышать 6-8% от числа основных и вспомогательных рабочих, а СКП - 2-3% от общего числа рабочих. Используя нормативные данные УАЗ, устанавливаем численность СКП по должностям (см. Приложение 2).

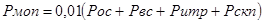

Численность МОП принимаем 1-2% от общего числа рабочих или исходя из нормы обслуживания одним человеком 300 кв. м. площади цеха; при наличии конвейеров количество МОП увеличивают в 2 раза, данные расчета сводятся в Таблицу №4

(19) (19)

(20) (20)

(21) (21)

11 чел. 11 чел.

4 чел. 4 чел.

1 (1/300 м2) 1 (1/300 м2)

Таблица 4. Ведомость численности вспомогательных рабочих ИТР, СКП, МОП

№

п/п

|

Профессия или занимаемая должность |

Разряд |

Кол-во человек |

Часовая тарифная ставка или месячный оклад |

| 1

|

2

|

3

|

4

|

5

|

| 1 |

Вспомогательные рабочие в том числе:

|

Транспортные рабочие

|

2

3

|

3

3

|

13,125

14,253

|

Слесарь - ремонтник

|

4

5

|

3

3

|

15.336

17,454

|

Электромонтер

|

4

5

|

3

3

|

15.336

17,454

|

| Распред. |

2 |

3 |

13,125 |

Грузчик

|

3

2

|

3

3

|

14,253

13,125

|

Кладовщик

|

2 |

13,552 |

| 2 |

ИТР в том числе:

Начальник участка

Сменный мастер

Технолог

Плановик - диспетчер

Нормировщик

|

11

2

5

2

2

|

8,257

6,324

6,027

6,027

|

| 3 |

СКП в том числе:

Бухгалтер

Табельщица

|

4 |

4,936 |

| 4 |

МОП (уборщик) |

1 |

13,097 |

Таблица 5. Сводная ведомость состава работающих на участке

| Наименование категории работающих |

Общее количество работающих человек |

Отношение к числу основных рабочих,% |

Отношение к общему числу рабочих,% |

Отношение к общему количеству работающих,% |

| Основные рабочие |

117 |

100,0 |

100 |

70,5 |

| Вспомогательные рабочие |

29 |

24,8 |

20 |

17,7 |

| ИТР |

11 |

4,3 |

3,42 |

7,36 |

| СКП |

4 |

1,7 |

1,4 |

3 |

| МОП |

1 |

1 |

1 |

1,2 |

| Итого

|

154 |

131,8 |

105,82 |

100,0 |

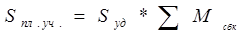

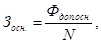

Площадь участка определяется укреплено по показателям удельной площади на 1 рабочее место

, (23) , (23)

где

Sуд

- удельная площадь на 1 рабочее место, м2

- общее количество рабочих мест на конвейере, шт. - общее количество рабочих мест на конвейере, шт.

375 м2 375 м2

Мастер, старший мастер или начальник, возглавляющий производственный участок, являются полноправными руководителями и непосредственными организаторами производства и труда на своем участке. Главными обязанностями мастера и начальника участка является:

выполнение участком плановых заданий по объему производства, неуклонное повышение производительности труда, изготовления продукции высокого качества, снижение производственных затрат на единицу продукции;

расстановка рабочих на участке с учетом их квалификации, опыта и инициативы;

проведение производственного инструктажа рабочих по выполнению ими порученных работ и заданий;

современное обеспечение рабочих участка всем необходимым для выполнения работы: материалом, полуфабрикатами, комплектующими изделиями, инструментом и т.д.;

проведение инструктажа по технике безопасности, производственной санитарии и пожарной безопасности, а также контроль за их выполнением;

контроль за соблюдением рабочими технологической и производственной дисциплины;

выявление и внедрение в установленном порядке новых производственных технологических процессов и передовых методов производства и труда;

обязательное участие в разработке производственных участков, обеспечение своевременной работы и подготовки производства и равномерный по графику;

предупреждение брака и простоев в работе, потерь сырья, полуфабрикатов, топлива, энергии, материалов и устранение причин, их вызывающих;

минимальное использование производственных мощностей, полная загрузка оборудования и работающих до конца смены.

Технический контроль - это проверка соответствия продукции или процесса, от которого зависит количество и качество, установленным техническим требованиям. Осуществляется в отделах технического контроля (ОТК).

ОТК является самостоятельной структурой подразделения объединения, которое подчиняется посредственно директору. Чаще всего ОТК включает в себя также подразделения: бюро по учету и анализу брака, бюро по обслуживанию потребителей, бюро технической приемки материалов и других материальных ценностей, поступающих на завод, бюро цехового контроля. Основной задачей ОТК является предотвращение выпуска некачественной продукции, закрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции. Основное содержание работы ОТК: проверка исходных материалов, инструментов и других ценностей, которые будут использованы для производства; контроль продукции на всех стадиях ее изготовления; контроль соблюдения технической дисциплины в цехах. ОТК возглавляется начальником, который подчиняется непосредственно директору. Начальник отдела технического контроля имеет право прекратить прием и контроль некачественной продукции до устранения причины, вызывающих дефект, запретить применение инструментов, остановить работу на неисправном оборудовании. Отдел технического контроля участвует в разработке и проведение мероприятий, направленных на дальнейшее улучшение качества продукции.

Главной задачей инструментального хозяйства является своевременное и бесперебойное обеспечение производства всеми видами технологической оснастки, организации ее хранения и эксплуатации. С этой целью определяется потребность предприятия в оснастке, планируется приобретение или изготовление ее и своевременное обеспечение производственной оснасткой. Центральный склад инструментального хозяйства предназначен для приема хранения, выдачи и учета всего инструмента. Весь инструмент, поступивший на завод со стороны, принимается складом на основе сопроводительных документов. Проведенный и принятый по количеству инструмент подвергается контролю его качества, выпущенному ОТК предприятия. Инструмент собственного изготовления сдается на центральный склад по сдаточным накладным. Инструмент хранится на специально - приспособленных и оборудованных стеллажах и в шкафах, соответствующих виду инструмента. Учет инструмента осуществляется по карточной системе. На каждый инструмент открывается специальная карточка учета. Основные инструментально - раздаточные кладовые обслуживают производственные участки и рабочие участка необходимым оборудованием. В функции ИРК входят:

получение и доставка инструмента из центрального склада;

подготовка и комплектация необходимого инструмента для его выдачи;

хранение и учет инструмента в цехе;

описание изношенного инструмента и сдача его в утиль или на центральный склад;

передача инструмента в заточное отделение, ремонт и получение обратно;

надзор за правильностью эксплуатации инструмента на рабочих местах.

Система предупредительного планового ремонта оборудования представляет собой комплекс запланированных организационных и технических мероприятий, является предупреждением нарастающего износа, аварии. Все мероприятия выполняются по заранее запланированному плану в определенные сроки. Система ППР включает техническое обслуживание и плановый ремонт. Техническое обслуживание - это комплекс операций по поддержанию работоспособности оборудования при использование его по назначению. В процессе технического обслуживания выполняются осмотры, проверка точности и другие операции. Точность наладки оборудования проверяет персонал ОТК. Рабочий во время работы следит за механизмами управления, и после работы убирает стружку. Дежурный слесарь в начале и в конце смены осматривает оборудование, устраняет мелкие неполадки. Осмотр оборудования по графику выполняет дежурный слесарь. Во время осмотра проводится замена изношенных частей и проводится текущий ремонт. Текущий ремонт выполняется в процессе эксплуатации для обеспечения работоспособности оборудования. Средний ремонт выполняется с целью восстановления и замены основных изношенных деталей и узлов; потом станок собирают и испытывают. Капитальный ремонт выполняется для восстановления неисправности, близкой к полному ресурсу оборудования с заменой или восстановлением любых его частей. Планирование ремонтных работ начинается с выявления технического состояния оборудования. Для этого образуют цеховые комиссии, которые осматривают все оборудование и определяют содержание работ в предстоящие по графику ремонты и сроки их выполнения. Прежде чем приступить к ремонту, отдел главного механика завода проводит подготовку ремонтных работ.

Рабочее место - участок производственной площади, оснащенный оборудованием, средствами труда, характерными работе на этом рабочем месте.

Форма организации рабочих мест зависит от типа производства и спецификации выполнения трудового процесса. Оснащение рабочего места определяется его технологическим назначением, уровнем спецификации и степенью механизации выполняемых работ.

Оснащение принято делить на следующие группы:

основное технологическое оборудование;

техническая оснастка;

вспомогательное оборудование;

организационная оснастка;

защитные устройства.

Из технологической оснастки выделяют пневматический, электрический или механический инструмент. Вспомогательная оснастка включает в себя тумбочки, стулья, разную тару. Защитные приспособления, огражденные от механических движущихся механизмов и других устройств, предусмотренных техникой безопасности и противопожарной безопасностью. Придерживаясь этих правил, норм и требований, организуется рабочее место слесаря - сборщика на машиносборочных предприятиях.

Техникой безопасности называется система важнейших государственных мероприятий в области охраны труда, заключающихся в комплексе технических средств и приемов работы, обеспечивающих безопасность условий труда. Мероприятия технического характера направленного на рабочих от разного рода производственных травм, несчастных случаев, облегчения труда и устранения причин, вызывающих травматизм и вредные воздействия на организм человека. Мероприятие по технике безопасности направленно на осуществление правовых норм и трудового законодательства, различных отраслевых и ведомственных правил технической безопасности при производстве работ в разных технических условиях, в разных средах, на строительство, монтаже при работе на высоте, на подмостях, при использовании сжатого воздуха, при эксплуатации электроустановок и т.д. С технической безопасностью связаны противопожарная безопасность призванная обеспечить защиту от огня. Она направлена на предупреждение и ликвидацию пожара, предотвращение несчастных случаев. К техническим средствам пожаротушений относятся: химические, пенные огнетушители, ручные пожарные насосы, песок, пожарные автомобили. В целях предотвращения пожаров на предприятиях имеются люди, которые следят за выполнением техники безопасности и если надо называют нарушением. На крупных предприятиях имеются собственные пожарные части, для более быстрой ликвидации пожаров.

Фонд заработной платы рассчитывается по каждой категории рабочих в отдельности.

Основные рабочие-сборщики находятся на сдельно-премиальной системе оплаты труда, основные рабочие резервные (дефектчики) - на повременно-премиальной системе оплаты труда.

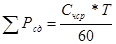

Определяем сдельную расценку на сборку изделия

, (24) , (24)

где

Счср

- часовая тарифная ставка среднего разряда, руб.

Т - общая трудоемкость сборки изделия, (мин). (Таблица№ 1)

m-количество операций.

19,2 руб. 19,2 руб.

Часовая тарифная ставка определяется следующим образом.

, (25) , (25)

13,246 руб. 13,246 руб.

Определяем фонд заработной платы по сдельным расценкам:

, (26) , (26)

где

-суммарная сдельная расценка по всем операциям, руб. -суммарная сдельная расценка по всем операциям, руб.

N

- годовая программа, шт.

2784000 шт. 2784000 шт.

Определяем фонд премии и доплат:

, (27) , (27)

где

П пр. д

- процент премии и доплат, П пр. д

= 45%

2505600 руб. 2505600 руб.

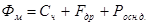

Фонд основной заработной платы:

, (28) , (28)  5289600 руб. 5289600 руб.

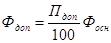

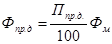

Фонд дополнительной заработной платы:

, (29) где , (29) где

Пдоп

- процент дополнительной заработной платы Пдоп

= 10%

= 528960 руб. = 528960 руб.

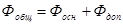

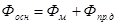

Общий годовой фонд заработной платы:

, (30) , (30)  = 5818560 руб. = 5818560 руб.

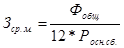

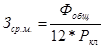

Среднемесячная зарплата одного рабочего-сборщика:

, (31) , (31)

где

Р осн. сб

- численность основных рабочих сборщиков.  4662,31 руб. 4662,31 руб.

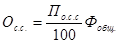

Отчисления в соцстрах:

, (32) , (32)

где

П о. с. с. -

процент отчисления в соцстрах П о. с. с

. = 39%

15447736,96 руб. 15447736,96 руб.

Фонд заработной платы по тарифу:

(33) (33)

где

Сч

- часовая тарифная ставка соответствующего разряда, (руб)

Fдр

- действительный фонд времени рабочего, (руб)

Роснд

- численность основных рабочих - дефектчиков, чел.

80319,6 руб. 80319,6 руб.

Фонд времени и доплат:

, (34) , (34)

где

Ппрд

- процент премий и доплат Ппр. д

. = 45%

72287,64 руб. 72287,64 руб.

Фонд основной заработной платы

, (35) , (35)  152607,3 руб. 152607,3 руб.

Фонд дополнительной заработной платы:

, (36) , (36)

где

Пдоп

- процент дополнительной заработной платы Пдоп

=10%

152607,73 руб. 152607,73 руб.

Общий годовой фонд заработной платы:

, (37) , (37)

=167868,03 руб. =167868,03 руб.

Среднемесячная заработная плата одного рабочего – дефектчика  4663, (38), где 4663, (38), где

Росн. д

- численность основных рабочих - дефектчиков.

4663 руб. 4663 руб.

Отчисления в соцстрах:

, (39) , (39)

где

Посс

- процент отчисления в соцстрах Посс

=39%

44652,89 руб. 44652,89 руб.

Все расчеты сводятся в Таблицу 6.

Таблица 6. Ведомость фонда заработной платы основных рабочих

| Категории работающих |

Фонд ЗП по сд или тарифу |

Фонд премий и поплат |

Фонд осн. зарп-ы |

Фонд доп зарп-ы |

Общий год фонд зарплаты |

Среднемесячная зарплата 1 рабочего |

Отчисления в соцстрах Осс

(39%) |

| % |

сумма |

| Основные рабочие сборщики |

2784000 |

2505600 |

5289600 |

528960 |

5818560 |

4662,31 |

1547736,96 |

| Основные рабочие дефектчики |

80319,6 |

72287,64 |

152607,3 |

15260,73 |

167868,03 |

4663 |

44652,89 |

| Итого |

2864319,6 |

2577887,64 |

5442207,3 |

544220,73 |

5986428,03 |

9325,31 |

1592389,85 |

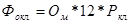

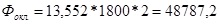

Определение фонда заработной платы вспомогательных рабочих.

Принимаем, что вспомогательные рабочие находятся на повременно-премиальной системе оплаты труда. Определение фонда заработной платы вспомогательных рабочих (кроме кладовщиков) производится аналогично расчету, который был осуществлен для основных рабочих - дефектчиков. При этом принимаем для слесарей-ремонтников и электромонтеров процент премий и доплат 40-100%, для остальных рабочих 20-60%, процент дополнительной зарплаты 10%, процент отчислений в соцстрах 39%. Определяем фонд заработной платы для кладовщиков:

Годовой фонд зарплаты по окладам:

, (40) , (40)

Где Ом

- месячный оклад, руб. Ркл

- численность рабочих-кладовщиков.

руб. руб.

Фонд премии

, (41) , (41)

где

Ппр

- процент премии,  43908,48 руб. 43908,48 руб.

Общий фонд зарплаты:

, (42) , (42)

101965,25 руб. 101965,25 руб.

Среднемесячная зарплата:

, (43) , (43)

4248,55 руб. 4248,55 руб.

Отчисления в соцстрах

27122,76 руб. 27122,76 руб.

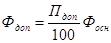

Фонда заработной платы этих категорий работающих определяется из количества работников по каждой категории и месячных окладов, установленных по схеме должностных окладов. Кроме того премия, ИТР, СКП, МОП выплачивается из фонда материального поощрения, который не планируется в фонде заработной платы, но учитывается при определении среднемесячной заработной платы.

Расчет фонда заработной платы ведется аналогично тому который, произведен для вспомогательных рабочих - кладовщиков. Планируемый процент премии 40-100%, для МОП-20%.

Таблица 7. Ведомость фонда заработной платы ИТР, СКП, МОП

| Категории трудящихся |

Кол-во работников |

Среднемес зарплата |

Годовой фонд ЗП |

Премии |

Общий годовой фонд |

Среднемес. зарплата |

Отчисления в соцстрах |

| % |

Сумма |

| ИТР всего в т. ч. |

11 |

866904 |

1300356 |

345894,69 |

Начальник

участка

|

2 |

8257 |

198168 |

50 |

99084

|

297252 |

12385,5

|

79069,03

|

| Сменный мастер |

5 |

6324 |

379440 |

50 |

189720 |

569160

|

9486

|

151396,56

|

| Технолог |

2 |

6027 |

144648 |

50 |

72324 |

216972 |

9040,5 |

57714,557

|

| Диспетчер |

2 |

6027 |

144648 |

50 |

72324 |

216972 |

9040,5 |

57714,557 |

| Нормировщик |

| СКП всего в т. ч. |

4 |

4936 |

236928 |

50 |

118464 |

355392 |

7404 |

94534,27 |

| Табельщица |

| Бухгалтер |

МОП

Уборщица

|

1 |

13,097 |

23574,6 |

40 |

9429,84 |

36304,88 |

3025,4 |

9657,1 |

| Итого |

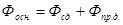

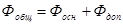

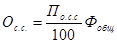

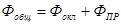

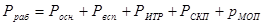

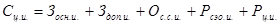

Общий годовой фонд заработной платы по участку.

Фобщ

. = Ф общ. осн

+ Ф общ. всп

+ Ф обш. ИТР

+ Ф общ. СКП

+ Ф обш МОП

(44)

где

Ф общ. осн

- общий годовой фонд заработной платы основных рабочих, руб.

Ф общ. всп

- общий годовой фонд заработной платы вспомогательных рабочих, руб.

Ф общ. ИТР

- общий годовой фонд заработной платы по окладам ИТР, руб.

Ф общ. СКП

- общий годовой фонд заработной платы по окладам СКП. руб.

Ф обш. МОП

- общий годовой фонд заработной платы по окладам МОП, руб.

9286686,99 руб. 9286686,99 руб.

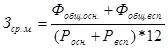

, (45) , (45)

4334,84 руб. 4334,84 руб.

Среднемесячная заработная плата одного работающего

, (46) , (46)

где

Рраб -

число работающих на участке,

чел.

, (47) , (47)  154 чел. 154 чел.  5025,26 руб. 5025,26 руб.

Таблица 8. Смета цеховых расходов

| Наименование статей затрат |

Сумма |

Обоснование |

| 1 |

2 |

3 |

1. Расходы по содержанию

1.1 Амортизация оборудования и транспортных средств.

|

6508879,93

|

За = (119,6/100) *Фосн.

|

| 1.2 Эксплуатация оборудования (кроме расходов на текущий ремонт) |

4876217,74

|

Зэ = (89,6/100) *Фосн.

|

| 1.3 Текущий ремонт оборудования транспортных средств |

326532,43

|

Зт = (6/100) *Фосн.

|

| 1.4 Внутризаводское перемещение грузов |

712929,16 |

Зпер. = (13,1/100) *Фосн. |

| 1.5 Износ малоценных и быстро изнашиваемых инструм. и приспособ. |

185035,05

|

Зи = (3,4/100) *Фосн.

|

| Итого |

12609594,31 |

2. Общецеховые расходы

2.1 Содержание аппарата ИТР

|

1212798,69

|

Зитр. = Фокл. итр. +Осс. итр.

|

| 2.2 Содержание прочего цехового персонала |

364693,97 |

Зпр. = Фокл. скп. +Осс. скп. +Фокл. моп. +Осс. моп. |

| 2.3 Амортизация зданий, сооружений, инвентаря |

21768,82 |

За. = (0,4/100) *Фосн. |

| 2.4 Услуги по капитальному ремонту сторонним организациям |

195919,46

|

Зу = (3,6/100) *Фосн.

|

| 2.5 Текущий ремонт зданий, сооружений инвентаря |

10884,41

|

Зр. = (0,2/100) *Фосн.

|

| 2.6 Охрана труда |

114286,35 |

Зохр. = (2,1/100) *Фосн. |

| 2.7 Износ малоценного и быстро изнашиваемого инвентаря |

54422,07

|

Зин. = (0,2/100) *Фосн.

|

| 2.8 прочие расходы |

1447627,14 |

Зпроч. = (26,6/100) *Фосн. |

| Итого |

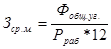

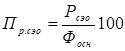

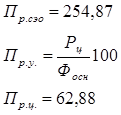

Определяем общий процент расходов на содержание и эксплуатацию оборудования и общецеховых расходов:

, (48) , (48)

(49) (49)

Основная заработная плата основных рабочих

(50) (50)  37,5 руб. 37,5 руб.

Дополнительная заработная плата

(51) (51)

3,75 руб. 3,75 руб.

Отчисления в соцстрах

(52) (52)

10,98 руб. 10,98 руб.

Расходы по содержанию и эксплуатации оборудования

(53) (53)

86,96 руб. 86,96 руб.

Общецеховые расходы

(54) (54)

= 23,60 руб. = 23,60 руб.

Итого цеховая себестоимость сборки изделия

(55) (55)

162,79 руб. 162,79 руб.

Таблица 9. Калькуляция цеховой себестоимости сборки изделия

| Наименование статей затрат |

Сумма, руб. |

% к итогу. |

| На весь выпуск |

На един. продукции |

| 1. Основная зарплата основных рабочих |

5442207,3 |

37,5 |

36,3 |

| 2. Дополнительная зарплата сновных рабочих |

544220,73 |

3,75 |

3,62 |

| 3. Отчисления в соцстрах |

1592389,85 |

10,98 |

10,59 |

| 4. Расходы на содержание и эксплуатацию оборудования |

12609594,31 |

86,96 |

83,95 |

| 5. Общецеховые расходы |

3422400,9 |

23,60 |

22,85 |

| Итого

|

23610813,09 |

162,79 |

100 |

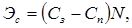

Сумма годовой экономии от снижения себестоимости изделия:

(56) (56)

где

Сз

- цеховая себестоимость изделия по данным завода, руб.

Сп

- цеховая себестоимость изделия по проекту, руб.

N - годовая программа

217500 руб. 217500 руб.

Срок окупаемости дополнительных затрат

(57) (57)

где

Кд

- дополнительные капитала вложения, руб.

Эс

- годовая экономия от снижения себестоимости изделия, руб.

1,1года 1,1года

Сумма годового экономического эффекта

(58) (58)

Где Ен

- нормативный коэффициент экономического эффекта (Ен

= 0,25)  159000 159000

Таблица 10. Технико-экономические показатели проектируемого участка

| Наименование показателей |

Един изм |

Величина показателей |

Обоснование |

| 1 |

2 |

3 |

4 |

1. Годовой выпуск изделия

1.1В натуральном выражении

1.2 По цеховой себестоимости

1.3 В норма - часах

|

шт.

руб.

н/ч

|

145000

23610813,09

2104916,6

|

Таблица 10

T*N/60 T*N/60

|

| 2. Число рабочих смен |

смен |

2 |

| 3. Количество рабочих мест |

15 |

Таблица 2 |

| 4. Средний коэффициент загрузки рабочих мест |

1 |

Таблица 2

|

5. Параметры конвейера

5.1 Рабочая длина конвейера

5.2 Скорость конвейера

|

м

м/мин

|

4,8

2,4

|

6. Количество рабочих на участке

Основные рабочие

Вспомогательные рабочие

ИТР

СКП

МОП

|

чел

чел

чел

чел

чел

|

117

29

11

4

1

|

Таблица 2

|

| 7. Общий годовой фонд зарплаты по участку |

руб.

|

92586686.99

|

Формула 45

|

8. Среднемесячная зарплата

одного рабочего

одного работающего

|

руб.

руб.

|

4334,84

5025,26

|

9. Производительность труда

одного рабочего

одного работающего

|

1441,2

1366,5

|

Праб

=Внч

/ (Росн

+Рвсп

)

Праб

=Внч

/Рраб

|

| 10. Трудоемкость сборки 1 изделия |

н/ч

|

1,45

|

|

| 11. Калькуляция себестоимости без материальных затрат |

руб.

|

162,79

|

Таблица 10

|

| 12. Объем продукции с 1 м2

площади |

руб.

|

Впл

=Внч

/пл

|

| 13. Сумма годового экономического эффекта |

руб.

|

159000 |

| 14. Срок окупаемости |

год |

1,1 |

В промышленности важную роль играет автоматизация и механизация технологического процесса. На участке были внедрены следующие усовершенствования: на операции 1 - пневматический гайковерт (в место ручного ключа), на операции 2 - станок для напрессовки 5 подушек, на операции 7 - трех шпиндельный гайковерт (вместо одно шпиндельного).

В результате было достигнуто:

Снижение трудоемкости технологического процесса.

Снижение себестоимости изделия.

Сокращение числа рабочих на участке.

Повысилась рентабельность производства.

Уменьшился общий годовой фонд зарплаты.

При расчете мы получили годовой экономический эффект 140250 руб., при дополнительных капитала вложениях 90000 руб. и сроке окупаемости 0,6 года.

1. Законы РФ о предприятии и предпринимательской деятельности.

2. Егоров М.Е. Основы проектирования машиностроительных заводов, М., "Высшая школа", 1969

3. Мамаев В.С., Осипов Е.Г. Основы проектирования в машиностроительных техникумах, М., "Высшая школа", 1986

4. Экономика, организация и планирование машиностроительного производства под ред.Е.М. Коростелевой, М., "Высшая школа", 1984.

|